POLITECNICO DI MILANO

Corso di Laurea Magistrale in Ingegneria Aeronautica

Scuola di Ingegneria Industriale e dell’Informazione

Dipartimento di Scienze e Tecnologie Aerospaziali

Progetto di un generatore di

getti ipersonici

Relatore: Prof. Marco Belan

Tesi di Laurea di:

Andrea Claudio Natali, matricola 780990

Anno Accademico 2013-2014

A mamma, papà, Ia e Giulia

A Nastasia

A me stesso

iii

Indice

Sommario

xii

Ringraziamenti

xiii

1 Introduzione

1

2 I getti ipersonici

3

2.1 Fenomenologia e classificazione dei getti . . . . . . . . . . . . 3

2.2 Caratteristiche principali dei getti ipersonici isoentropici . . . 7

2.3 Gli ugelli per la generazione dei getti . . . . . . . . . . . . . . 14

3 Setup sperimentale

3.1 Impianto camera a vuoto . . . . . . . . . . . . . . . . . . . .

3.1.1 Caratteristiche principali della camera a vuoto . . . .

3.1.2 Sistema di generazione dei getti: gli ugelli . . . . . .

3.1.3 Sistema di visualizzazione e misura . . . . . . . . . .

3.1.4 Sistema di acquisizione di immagini . . . . . . . . . .

3.1.5 Modalità di funzionamento . . . . . . . . . . . . . . .

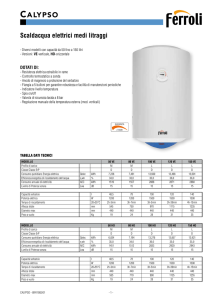

3.2 Serbatoio di riscaldamento . . . . . . . . . . . . . . . . . . .

3.2.1 Requisiti di progetto . . . . . . . . . . . . . . . . . .

3.2.2 Descrizione del dispositivo e della modalità di funzionamento . . . . . . . . . . . . . . . . . . . . . . . . .

3.2.3 Dimensionamento dei collegamenti filettati . . . . . .

3.2.4 Dimensionamento guarnizioni e O-Ring . . . . . . . .

3.2.5 Dimensionamento del sistema di riscaldamento . . . .

3.2.6 Dimensionamento elettrovalvola rapida . . . . . . . .

3.2.7 Sistemi di misura e di controllo . . . . . . . . . . . .

3.2.7.1 Temperatura . . . . . . . . . . . . . . . . .

3.2.7.2 Pressione . . . . . . . . . . . . . . . . . . .

3.2.7.3 Riscaldamento del gas . . . . . . . . . . . .

3.2.7.4 Elettrovalvola rapida . . . . . . . . . . . . .

v

.

.

.

.

.

.

.

.

17

17

17

18

19

21

22

23

23

.

.

.

.

.

.

.

.

.

.

25

29

32

35

38

41

41

43

45

45

INDICE

4 Procedure operative

4.1 Montaggio e preparazione del dispositivo . . . . . . . .

4.2 Prove di collaudo del dispositivo . . . . . . . . . . . . .

4.3 Preparazione delle prove sperimentali . . . . . . . . . .

4.3.1 Regolazione del temporizzatore . . . . . . . . .

4.3.2 Regolazione della potenza di riscaldamento . . .

4.3.3 Regolazione del tempo di apertura e della corsa

valvola rapida . . . . . . . . . . . . . . . . . . .

4.3.4 Caricamento del gas di lavoro nel serbatoio . . .

4.3.5 Preparazione dell’ambiente in camera di prova .

. . .

. . .

. . .

. . .

. . .

della

. . .

. . .

. . .

.

.

.

.

.

51

51

52

56

57

59

. 59

. 60

. 61

5 Risultati

63

5.1 Prestazioni dell’elettrovalvola rapida . . . . . . . . . . . . . . 63

5.2 Visualizzazione dei getti . . . . . . . . . . . . . . . . . . . . . 65

6 Conclusioni e sviluppi futuri

71

6.1 Conclusioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71

6.2 Sviluppi futuri . . . . . . . . . . . . . . . . . . . . . . . . . . . 72

Bibliografia

73

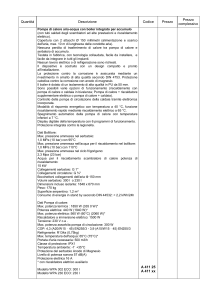

A Tavole progettuali del serbatoio di riscaldamento

77

B Circuito di controllo dell’elettrovalvola rapida

93

vi

Elenco delle figure

2.1

2.2

2.9

2.10

2.11

2.12

2.13

2.14

Topologia di un getto leggermente sottoespanso . . . . . . . .

Metodo delle caratteristiche applicato ad un getto leggermente

sottoespanso . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Struttura ideale di un getto supersonico stazionario leggermente sottoespanso . . . . . . . . . . . . . . . . . . . . . . . .

Struttura di un getto supersonico stazionario fortemente sottoespanso . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Topologia di un getto leggermente sovraespanso . . . . . . . .

Topologia di un getto adattato . . . . . . . . . . . . . . . . . .

Topologia di un getto reale . . . . . . . . . . . . . . . . . . . .

Simulazione numerica dell’evoluzione temporale di un getto

supersonico adattato . . . . . . . . . . . . . . . . . . . . . . .

Strutture di testa di di un getto supersonico . . . . . . . . . .

Nodi di emissione di un getto supersonico . . . . . . . . . . . .

Struttura dettagliata della testa di un getto supersonico. . . .

Urto triplo e disco di Mach nella testa di un getto supersonico

Simulazione numerica di un getto supersonico . . . . . . . . .

Ugelli per getti Mach = 10, 15, 20 . . . . . . . . . . . . . . . .

8

9

10

11

11

13

14

3.1

3.2

3.3

3.4

3.5

3.6

3.7

3.8

3.9

3.10

3.11

3.12

Camera a vuoto in configurazione completa . . . . . . .

Camera a vuoto nella configurazione utilizzata. . . . . .

Gruppo di pompaggio. . . . . . . . . . . . . . . . . . .

Cannone elettronico . . . . . . . . . . . . . . . . . . . .

Modello V210 Phantom . . . . . . . . . . . . . . . . .

MCP: Micro Channel Plate . . . . . . . . . . . . . . .

Intensificatore: componenti e schema di funzionamento

Sezione A-A del dispositivo. . . . . . . . . . . . . . . .

Sezione B-B del dispositivo. . . . . . . . . . . . . . . .

Render 3D del serbatoio di riscaldamento. . . . . . . .

Render 3D del fondello di chiusura. . . . . . . . . . . .

Render 3D della valvola rapida. . . . . . . . . . . . . .

18

18

19

20

21

22

22

26

27

27

28

29

2.3

2.4

2.5

2.6

2.7

2.8

vii

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

4

4

5

5

6

6

7

ELENCO DELLE FIGURE

3.13

3.14

3.15

3.16

3.17

3.18

3.19

3.20

3.21

3.22

3.23

3.24

Render 3D della molla antagonista. . . . . . . . . . . . . . . .

Esempi applicativi O-Ring di tenuta . . . . . . . . . . . . . .

Determinazione della compressione di un O-Ring . . . . . . . .

O-Ring: pressione dall’interno . . . . . . . . . . . . . . . . . .

Sede O-Ring . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Applicazione corretta ed errata di un O-Ring . . . . . . . . . .

Disposizione filo Ni-Cr e accorgimenti tecnici per l’isolamento.

Termocoppia Correge di tipo K . . . . . . . . . . . . . . . . .

Rappresentazione di un sistema di misura . . . . . . . . . . .

Schema di controllo della fase di riscaldamento del gas. . . . .

Schema interno di un integrato ONE-SHOT SN74LS221N. . .

Modalità di collegamento di resistenze e condensatori all’integrato SN74LS221N. . . . . . . . . . . . . . . . . . . . . . . . .

3.25 Disegno di particolare del circuito di controllo dell’elettrovalvola: transistor MJ 11016. . . . . . . . . . . . . . . . . . . . .

3.26 Disegno di particolare del circuito di controllo dell’elettrovalvola: transistor MJ 11015 e BDX53C. . . . . . . . . . . . . . .

3.27 Unità di controllo del serbatoio - pannello frontale. . . . . . .

4.1

4.2

47

48

48

49

4.7

Serbatoio di riscaldamento in configurazione operativa. . . .

Curva di perdita di potenza al variare della massa di gas

elaborato (aria). . . . . . . . . . . . . . . . . . . . . . . . . .

Curva di perdita di potenza al variare della durata di riscaldamento (elio). . . . . . . . . . . . . . . . . . . . . . . . . .

Temporizzatore. . . . . . . . . . . . . . . . . . . . . . . . . .

Corsa dell’elettrovalvola rapida. . . . . . . . . . . . . . . . .

Curva di pressione nel serbatoio di riscaldamento a partire da

1 bar (elio). . . . . . . . . . . . . . . . . . . . . . . . . . . .

Curva di calibrazione del gas ambiente (aria). . . . . . . . .

5.1

5.2

5.3

5.4

5.5

5.6

5.7

Potenziometro lineare collegato al dispositivo. . .

Corsa dell’elettrovalvola e tempo di apertura. . .

Configurazione impianto: 3 segmenti. . . . . . . .

He in Xe, ph028. M=16, η = 1.35 . . . . . . . . .

Configurazione impianto: 4 segmenti. . . . . . . .

Getti He in Xe. . . . . . . . . . . . . . . . . . . .

Esempio di curve di pressione durante una singola

. . . .

. . . .

. . . .

. . . .

. . . .

. . . .

prova

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

63

64

65

66

66

67

68

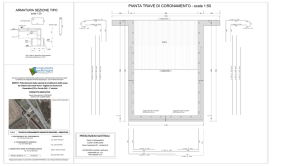

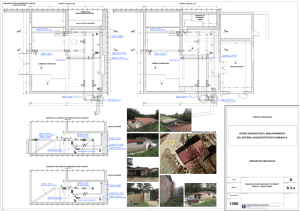

A.1

A.2

A.3

A.4

Complessivo: vista. . . . . . . . .

Complessivo: sezione A-A. . . . .

Complessivo: sezione B-B. . . . .

Serbatoio di riscaldamento: vista.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

78

79

80

81

4.3

4.4

4.5

4.6

viii

29

32

33

34

34

35

36

42

44

45

46

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

. 53

. 54

. 55

. 58

. 59

. 60

. 61

ELENCO DELLE FIGURE

A.5 Serbatoio di riscaldamento: sezione A-A. . . . . . .

A.6 Serbatoio di riscaldamento: sezione B-B. . . . . . .

A.7 Fondello di chiusura del serbatoio. . . . . . . . . . .

A.8 Componenti della valvola rapida. . . . . . . . . . .

A.9 Premistoppa. . . . . . . . . . . . . . . . . . . . . .

A.10 Componenti di collegamento fondello - serbatoio. .

A.11 Componente di adattamento per gli ugelli di prova.

A.12 Barriera termica per il trasduttore di pressione. . .

A.13 Rondella di protezione al calore per gli ugelli. . . .

A.14 Raschiaolio di tenuta per lo stelo. . . . . . . . . . .

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

82

83

84

85

86

87

88

89

90

91

B.1 Circuito di controllo dell’elettrovalvola rapida. . . . . . . . . . 94

ix

ELENCO DELLE FIGURE

x

Elenco delle tabelle

2.1

Configurazione di lavoro degli ugelli. . . . . . . . . . . . . . . 14

3.1

Rapporti di pressione per getti adattati in funzione del numero

di Mach . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Tempi di risposta termocoppia di tipo K . . . . . . . . . . . . 42

3.2

xi

Sommario

Lo scopo di questo lavoro di tesi è la progettazione e la validazione di un

generatore di getti ipersonici in ambiente rarefatto. L’elaborato si inserisce

nel filone di ricerca relativo allo studio di getti ipersonici di interesse fluidodinamico e astrofisico, soprattutto per la simulazione di getti stellari. Il

dispositivo permette di realizzare una compressione del gas tramite riscaldamento elettrico diretto. La novità principale rispetto al precedente sistema a

pistone nello stesso impianto (dove la compressione avviene per variazione di

volume), tuttavia, è la possibilità di rendere la portata in massa del gas del

getto indipendente dall’entalpia di ristagno, mediante l’utilizzo di un’elettrovalvola rapida: grazie a tempi di apertura molto brevi (nell’ordine dei ms),

la portata in massa del gas raggiunge molto rapidamente il valore di regime;

la chiusura della valvola, forzata da una molla di ritorno, permette di interrompere il getto nell’istante desiderato. A questo si aggiunge la possibilità di

elaborare una quantità di gas maggiore (fattore dovuto al volume maggiore

del serbatoio rispetto al pistone) e di controllare i parametri di prova tramite

l’utilizzo di strumenti idonei.

Keywords: Fluidodinamica sperimentale, Getti ipersonici, Elettrovalvola rapida, Controllo entalpia ristagno.

Abstract

The purpose of this work is to develop and to validate a generator of hypersonic jets in a rarefied environment. The work fits into the line of research

related to the study of hypersonic jets of fluid dynamics and astrophysical

interest, particularly for the simulation of stellar jets. The device allows to

perform a gas compression by direct electrical heating. Unlike the piston

system previously used in the same facility (where compression is realized

by volume variation), it is possible to have a mass flow rate independent

from the total enthalpy, thanks to a fast solenoid valve with a very short

response time (in the order of ms). The mass flow rate reaches very quickly

the steady-state value when the valve opens; the valve closure, obtained by

a return spring, allows to stop the jet at the desired time. It is also possible

to work with a higher quantity of gas, due to the higher volume available,

and to control the test parameters through the use of suitable tools.

Keywords: Experimental fluid dynamics, Hypersonic jets, Fast solenoid

valve, Total enthalpy control.

Ringraziamenti

Desidero ringraziare, innanzitutto, il prof. Marco Belan per avermi seguito in maniera costante durante questo lavoro di tesi e di avermi permesso

di ultimarlo con successo: ha messo a mia disposizione il suo tempo e la sua

enorme esperienza, spingendomi ad assumere un atteggiamento indipendente

e critico su ogni problema affrontato, favorendo l’iniziativa personale.

Ringrazio Roberto per l’aiuto nella realizzazione dei componenti e per

avermi dato preziosi consigli su come risolvere particolari problemi di carattere tecnico.

Ringrazio i miei colleghi, tra cui Nicola, Antonello, Domenico e Federico,

con cui ho condiviso gran parte di questo percorso. Ringrazio gli amici della

radio del venerdı̀, tanto calcetto e tante risate; ringraziamento particolare va

a Giovanni, con cui ho condiviso gran parte della mia esperienza milanese.

Ringrazio i miei amici di infanzia: anche se lontani, ogni giorno mi regalano

un sorriso.

Ringrazio la mia famiglia, senza la quale tutto questo non sarebbe stato

possibile: dai tanti sacrifici di mamma e papà ai litigi affettuosi con le mie

sorelline, tutto è servito per farmi arrivare fin qui.

Ringrazio Nastasia, la quale mi ha sostenuto, con amore, in ogni momento

di questo viaggio e sopportato (a detta di molti) per tutto questo tempo.

A loro va la mia dedica.

xiii

Capitolo 1

Introduzione

Oggetti di studio di questo lavoro di tesi sono la progettazione e la validazione di un serbatoio di riscaldamento per la realizzazione di getti gassosi

ipersonici in ambiente rarefatto. Negli ultimi decenni, l’interesse nello studio di questo tipo di fenomeni è aumentato grazie alla loro importanza dal

punto di vista della fluidodinamica di base, nonché dal punto di vista applicativo per le industrie meccaniche e aeronautiche. La letteratura a riguardo

contiene una mole di dati enorme sia per quanto riguarda la parte sperimentale sia per le simulazioni numeriche. Quanto detto è particolarmente vero

per gli studi fluidodinamici di base e per la applicazioni industriali di tipo

aero- e astronautico, mentre per quanto riguarda il campo dell’astrofisica sono disponibili solo risultati sperimentali su getti corti. In generale, è difficile

trovare lavori sperimentali riguardo il comportamento su lunga scala di getti

ipersonici (si intende per lunga scala il comportamento del getto a grande

distanza dal punto in cui viene generato).

Il lavoro si è svolto presso il Dipartimento di Scienze e Tecnologie Aerospaziali del Politecnico di Milano, dove esiste un impianto per la generazione

e la visualizzazione di getti ipersonici. L’impianto permette di realizzare getti isoentropici ad elevato numero di Mach (5, 10, 15, 20), grazie ad ugelli

realizzati ad hoc che iniettano il gas compresso (per variazione di volume

realizzata dal pistone) in un ambiente rarefatto che non necessariamente è

costituito dallo stesso gas di cui è fatto il getto.

L’obiettivo del lavoro consiste nella progettazione di un dispositivo che

permetta di realizzare una compressione del gas tramite riscaldamento elettrico: questa caratteristica lo contraddistingue dai sistemi a pistone e a iniezione

già esistenti.

L’adozione del riscaldamento elettrico diretto è giustificata dal fatto che

quest’ultimo è più facilmente controllabile.

La principale novità, però, è l’utilizzo di un’elettrovalvola rapida che eli-

Capitolo 1. Introduzione

mina la dipendenza della portata in massa del gas del getto dall’entalpia di

ristagno: grazie a tempi di risposta molto brevi (nell’ordine dei ms), l’apertura della valvola consente di avere una portata in massa del gas che raggiunge

quasi istantaneamente il valore di regime. La chiusura della valvola avviene

altrettanto velocemente grazie ad una molla di richiamo: in questo modo, è

possibile interrompere il getto nell’istante desiderato. Nel sistema a pistone,

l’ingresso del gas in camera dipende esclusivamente dal movimento del pistone, che scopre le luci di scarico una volta arrivato a fondo corsa: il problema

consiste nel fatto che è il pistone stesso a causare l’aumento di entalpia del

gas di lavoro. Bisogna precisare, però, che la dipendenza della portata in

massa dall’entalpia di ristagno è presente solo nel transitorio di apertura: a

regime, infatti, la portata è bloccata dal choking in gola, fino ad esaurimento

del gas contenuto in camera di compressione.

Il disaccoppiamento delle fasi di compressione e riscaldamento dalla creazione del getto ha notevolmente semplificato le operazioni di calibrazione e

caratterizzazione del dispositivo, grazie anche all’utilizzo di una termocoppia

e di un trasduttore di pressione dedicati che hanno permesso di ottenere un

maggiore controllo dei parametri di prova.

Infine, vi è la possibilità di elaborare una quantità di gas maggiore rispetto

al pistone e al sistema ad iniezione, grazie alla maggiore capienza del serbatoio

di riscaldamento.

Il lavoro si articola in 6 capitoli:

• Capitolo 2: I getti ipersonici. Vengono fornite informazioni generali sui

getti ipersonici e sugli ugelli di de Laval ;

• Capitolo 3: Setup sperimentale. In questo capitolo viene descritto l’apparato sperimentale utilizzato nelle prove, con maggior attenzione alle

sezioni relative ai componenti progettati per realizzare il serbatoio di

riscaldamento;

• Capitolo 4: Procedure operative. Il dispositivo viene montato sulla camera a vuoto. Si descrivono, quindi, le procedure operative di

preparazione della prova sperimentale e di montaggio/smontaggio;

• Capitolo 5: Risultati. In questo capitolo vengono riportati i risultati

delle prove;

• Capitolo 6: Conclusioni e sviluppi futuri. Si espongono le conclusioni

e gli sviluppi futuri.

2

Capitolo 2

I getti ipersonici

2.1

Fenomenologia e classificazione dei getti

A seconda del numero di Mach, il moto di un gas può essere classificato

nel modo seguente:

• regime subsonico incomprimibile quando M < 0.2 - 0.3;

• regime subsonico quando M < 1;

• regime transonico quando 0.8 < M < 1.3;

• regime sonico quando M = 1;

• regime supersonico quando M > 1;

• regime ipersonico quando M > 5.

Il termine getto ipersonico indica un particolare fenomeno fluidodinamico secondo il quale un getto ad elevata velocità si immette in un ambiente

che può essere stazionario o in movimento: è la velocità relativa che permette di classificare il getto. Il fenomeno può essere riprodotto in laboratorio

utilizzando degli ugelli di de Laval opportunamente disegnati.

La classificazione dei getti in uscita dall’ugello viene effettuata in funzione

del rapporto K = pe /pamb , rapporto tra la pressione del getto in corrispondenza della sezione di uscita dell’ugello e la pressione dell’ambiente nel quale

il getto si immette:

• getto sottoespanso: K > 1;

• getto sovraespanso: K < 1;

• getto adattato: K = 1.

Capitolo 2. I getti ipersonici

A seconda del valore di K, il getto assumerà una struttura caratteristica in

uscita dall’ugello.

Nel caso di getto leggermente sottoespanso (K > 1), il gas in uscita

dall’ugello ha una pressione maggiore di quella dell’ambiente nel quale si

riversa. La complessa struttura che caratterizza il getto può essere analizzata

con il metodo delle caratteristiche, come si può vedere in [1], [2] e [3].

Figura 2.1: Topologia di un getto leggermente sottoespanso. [1]

Figura 2.2: Metodo delle caratteristiche applicato ad un getto leggermente sottoespanso: si possono notare i ventagli di rarefazione, gli urti incidenti e quelli riflessi in

prossimità dell’asse del getto. [3]

Questa struttura ha alcune importanti proprietà: appena il gas lascia

l’ugello, si espande e forma una coppia di ventagli di rarefazione dai bordi

della sezione di uscita (figure 2.1 e 2.2). Il gas raggiunge una pressione

inferiore a quella ambiente e l’interazione con i confini esterni del getto (che

rappresentano una discontinuità di contatto), a pressione ambiente, spinge il

gas verso l’asse del getto, creando delle caratteristiche che convergono fino a

4

2.1. Fenomenologia e classificazione dei getti

formare un urto, attraverso il quale il gas viene ricompresso. Una volta che

l’urto raggiunge l’asse del getto, viene riflesso, formando un nuovo ventaglio

di rarefazione e il processo ricomincia (figura 2.3). Il gas espande e si raffredda

attraverso il ventaglio di rarefazione e viene compresso e riscaldato dall’urto.

Figura 2.3: Struttura ideale di un getto supersonico stazionario leggermente

sottoespanso. [3]

Questo tipo di getti può essere studiato e analizzato grazie alla presenza

di un ugello tronco da montare sull’impianto a vuoto presente nel laboratorio

di Aerodinamica del Dipartimento di Scienze e Tecnologie Aerospaziali del

Politecnico di Milano (per i dettagli, [4] e [5]).

Nel caso di getti fortemente sotto- o sovraespansi (K 1 o K 1 ),

la struttura del getto cambia notevolmente. In figura 2.4 è rappresentato il

caso di un getto supersonico fortemente sottoespanso: l’urto che si genera

dalla riflessione del ventaglio di espansione sui confini del getto, anzichè convergere verso il centro del getto, si riflette su un perimetro chiamato disco

di Mach, un urto di alta intensità, normale alla direzione del flusso; la riflessione che si genera, detta riflessione di Mach, comporta la formazione di

una discontinuità di contatto.

Figura 2.4: Struttura di un getto supersonico stazionario fortemente sottoespanso. Si

notano il disco di Mach e il punto triplo dove si ha l’intersezione tra 3 urti: quello

incidente, quello riflesso e quello normale. [3]

5

Capitolo 2. I getti ipersonici

Se K < 1, invece, si ha un getto sovraespanso e il gas in uscita dall’ugello

avrà una pressione minore di quella ambiente: per questo motivo il gas, per

raggiungere il valore di pressione esterna, subirà una compressione attraverso

un urto, come si può osservare in figura 2.5.

Figura 2.5: Topologia di un getto leggermente sovraespanso. [1]

Un getto si dice adattato, invece, quando K = 1, ovvero quando la pressione del getto in uscita dall’ugello è pari a quella dell’ambiente esterno (figura

2.6). In queste condizioni, trascurando gli effetti viscosi, è possibile ottenere

un flusso isoentropico, grazie ad un design dell’ugello tale da garantire un

flusso parallelo all’asse dell’ugello stesso, prevenendo la formazione di onde

d’urto che potrebbero causare variazioni nella struttura del getto.

Figura 2.6: Topologia di un getto adattato. [1]

L’ipotesi di viscosità viene volutamente trascurata per poter considerare

isoentropici i getti ottenuti nelle prove sperimentali effettuate. Nella realtà

i fenomeni diffusivi causano un mescolamento tra il gas del getto e quello

dell’ambiente esterno, processo intensificato dalla presenza di instabilità di

taglio di Kelvin-Helmoltz: quando lo strato di mescolamento raggiunge l’asse

del getto, il flusso è subsonico e completamente turbolento e il getto è stato

dissipato (figura 2.7).

6

2.2. Caratteristiche principali dei getti ipersonici isoentropici

Figura 2.7: Topologia di un getto reale: la viscosità causa la distruzione del getto a

poca distanza dalla sorgente. [3]

2.2

Caratteristiche principali dei getti ipersonici isoentropici

Manifestazioni naturali di getti ipersonici possono essere riscontrate, in

astrofisica, negli YSO (Young Stellar Object), locuzione che identifica in maniera generica una stella in fase di formazione. Come ampiamente descritto

in [6], i getti astrofisici sono “condotti” fisici lungo i quali si ha trasporto

di massa, momento, energia e flusso magnetico. Geometricamente, questi

getti si presentano come fasci estremamente collimati (con piccoli angoli di

apertura), conici o cilindrici/semi-cilindrici.

Nonostante vi siano differenze per quanto riguarda le intensità dei getti e

le scale fisiche sulle quali si sviluppano, è possibile affermare che gran parte

di questi getti sono accomunati dalla morfologia, suggerendo un’origine fisica

comune. Le caratteristiche comuni possono essere riassunte in pochi punti

principali; infatti, tali getti:

• sono estremamente collimati;

• hanno origine in oggetti abbastanza compatti;

• presentano una catena più o meno regolare di nodi di emissione, i quali

si muovono, in molti casi, ad alta velocità;

• alla testa del getto presentano una struttura particolare, caratterizzata da un urto contro l’ambiente circostante, da una discontinuità di

contatto (working surface) e da un ulteriore urto del getto;

• sono associati a campi magnetici;

• mostrano una tendenza di crescita di materia testimoniata dalla presenza di un disco di accrescimento.

7

Capitolo 2. I getti ipersonici

Figura 2.8: Simulazione numerica dell’evoluzione temporale di un getto supersonico

adattato. Il gas si muove da sinistra verso destra. La densità del gas varia secondo la

legenda. [3]

8

2.2. Caratteristiche principali dei getti ipersonici isoentropici

In figura 2.8 è possibile osservare le caratteristiche principali di un getto

supersonico, attraverso l’analisi dell’evoluzione temporale di un getto adattato. Un getto supersonico presenta alcune regioni ben definite:

• nucleo: è la regione del getto in corrispondenza della quale il flusso di

energia cinetica è pari al 5 % del suo valore massimo;

• insieme delle strutture di testa: un getto supersonico che si propaga

in un gas ambiente sviluppa un sistema doppio di urti in corrispondenza del proprio fronte di avanzamento, dovuto all’impatto con il gas

ambiente; mentre il gas ambiente è accelerato da un urto curvo (bow

shock ), il fascio è decelerato da un urto del getto (jet shock ) o dal disco

di Mach (figura 2.9). Tra gli urti si forma una discontinuità di contatto,

di forma continuamente variabile, definita working surface;

Figura 2.9: Strutture di testa di un getto supersonico [6]

• nodi di emissione: sono strutture luminose, variabili in intensità e in

numero, con distribuzione regolare sia nello spazio che nel tempo, che si

spostano in sequenza lungo l’asse del getto, con velocità paragonabili a

quelle della testa. I nodi sono caratterizzati da una propria evoluzione

ma hanno vita più breve del getto stesso e si dissolvono spesso per

coalescenza con strutture adiacenti (figura 2.10);

• bozzolo: struttura gassosa che avvolge il nucleo e tende a spostarsi verso

il punto di immissione del getto;

La struttura dettagliata della testa di un getto supersonico (figura 2.11)

rivela una complessa rete di onde non lineari, caratterizzata da un sistema

9

Capitolo 2. I getti ipersonici

Figura 2.10: Nodi di emissione di un getto supersonico visibili nel getto stellare HH111: i nodi si riconoscono dalle regioni ad intensità luminosa maggiore (NASA - Hubble

Space Telescope)

che richiama l’urto triplo formato dalla riflessione di Mach nei getti quasistazionari (figura 2.12). La struttura più facilmente identificabile è il bowshock sul fronte di avanzamento, un urto curvo normale alla direzione del

flusso che apre la strada al getto nel mezzo circostante. Il gas che attraversa il

disco di Mach subisce una decelerazione rispetto alla discontinuità di contatto

(working surface) che lo precede, che invece avanza nel gas ambiente. Il

disco di Mach converte l’energia cinetica diretta del fascio in energia interna,

creando una regione a elevata pressione e temperatura tra il disco di Mach e la

discontinuità di contatto. Il gas all’interno di questa regione può fluire solo a

lato del fascio principale, essendo confinato longitudinalmente dalla pressione

esercitata dalle correnti opposte del fascio e del gas ambiente. Una volta

superata la regione centrale del fascio, l’elemento fluido viene risucchiato nel

bozzolo dalla pressione del gas ambiente, che non è bilanciata in quel punto

dalla pressione del fascio. L’elemento fluido a questo punto espande e la sua

pressione diminuisce fino a raggiungere la pressione ambiente.

Il gas del bozzolo è generalmente meno denso del fascio di gas, come si

può vedere dalla figura 2.8. Il bozzolo è visibile in figura come la regione blu

sopra e sotto il fascio principale, rappresentato in verde (la colorazione segue

il valore di densità del getto).

I meccanismi che governano la formazione del bozzolo sono abbastanza

complicati, ma possono essere compresi facilmente se analizzati su basi fisiche

semplici ([3]). La testa del getto avanza ad una velocità funzione del bilancio

di pressione o del flusso di momento lungo l’asse del getto. Definendo W la

velocità di avanzamento della testa del getto, il bilancio di pressione è pari

10

2.2. Caratteristiche principali dei getti ipersonici isoentropici

Figura 2.11: Struttura dettagliata della testa di un getto supersonico. ([3])

Figura 2.12: Urto triplo e disco di Mach nella testa di un getto supersonico. ([3])

11

Capitolo 2. I getti ipersonici

a:

ρb (vb − W )2 = ρa W 2

(2.1)

dove ρb e vb sono, rispettivamente, la densità e la velocità del fascio, e ρa

è la densità del gas ambiente circostante. Dall’equazione 2.1 si ricava W:

√

vb η

W =

√

1+ η

(2.2)

dove η = ρb /ρa è il rapporto tra la densità del fascio e la densità del gas

ambiente.

La struttura e la morfologia del getto variano al variare di M e di η. Se

il getto è molto sottodenso (η 1), la velocità di avanzamento della testa

del getto W è minore della velocità del fascio vb : questo implica che il gas in

arrivo dalla sorgente supera la testa del getto e, anziché accumularsi in quella

regione, devia nel bozzolo dopo essere stato decelerato dall’urto e deviato

dalla working surface. La velocità relativa tra il bozzolo e il gas ambiente è

subsonica e, per questo motivo, il bordo del bozzolo è soggetto a instabilità

di Kelvin-Helmoltz che causano un mescolamento tra il gas contenuto nel

bozzolo stesso e il gas ambiente. Un getto con η < 1 presenta un bozzolo

sottile di gas che fluisce verso la sorgente del getto, mentre un getto con η > 1

è un fascio nudo, senza bozzolo.

All’aumentare del numero di Mach, l’estensione spaziale del bozzolo aumenta: a bassi numeri di Mach il bozzolo è un lobo di materiale alla testa

del getto, mentre ad alti numeri di Mach il bozzolo circonda il fascio centrale

supersonico lungo tutta la sua lunghezza. Si può concludere, quindi, che solo

i getti con bassi valori di η e alti numeri di Mach hanno un bozzolo rilevante.

In figura 2.13 si osservano i risultati di una simulazione numerica con M =

3 e η = 0.1: in figura 2.13 a è possibile osservare chiaramente, all’interno dei

confini del getto (in nero), il fascio centrale supersonico (verde) e il bozzolo

(bianco). All’esterno del getto si ha il gas ambiente indisturbato (blu scuro) e

l’urto curvo (rosso). In figura 2.13 d, invece, si mostrano gli effetti delle onde

d’urto che comprimono e riscaldano il fascio di gas: si evidenzia, soprattutto,

la presenza di nodi di gas riscaldato dall’urto a valle di ogni punto di interazione tra gli urti obliqui. Questi nodi appaiono frequentemente nei razzi

supersonici come macchie brillanti, dovute alle emissioni termiche intensificate o alla chemiluminescenza (emissione di radiazione elettromagnetica che

può accompagnare una reazione chimica).

Le cause della formazione di questi nodi possono essere ricercate in alcune

differenti teorie:

12

2.2. Caratteristiche principali dei getti ipersonici isoentropici

Figura 2.13: Simulazione numerica di un getto supersonico. La figura a indica il campo

cinematico, la figura d indica zone a temperatura differente. ([3])

• le instabilità di Kelvin-Helmoltz che si generano sui confini del getto

causano la formazione di urti interni al fascio, i quali danno vita ai nodi

di emissione, caratterizzati da pressione e temperatura elevate ([6]);

• è possibile che sia la variazione temporale della velocità di immissione

del getto da parte della sorgente a causare la formazione dei nodi: in

maniera regolare, sia dal punto di vista temporale che spaziale, la sorgente emette in maniera pulsata masse di gas a temperatura e pressione

elevate, dotate di moto proprio, che si dissolvono nel loro percorso verso

valle ([6]);

• una ulteriore possibilità è il fenomeno definito beam pumping, ovvero lo

sviluppo di fluttuazioni di velocità sull’asse del getto anche se la portata

alla sorgente è costante. Il fenomeno è stato simulato numericamente

da Massaglia et al. (Politecnico di Torino).

La trattazione che segue si basa sul solo aspetto fluidodinamico del fenomeno dei getti stellari, trascurando la componente elettromagnetica, anche

se i getti sono composti da plasma (gas ionizzato): i motivi di tale scelta

sono descritti in [7]. Questa approssimazione non comporta, tuttavia, dei

problemi nella modellazione del problema fluidodinamico, in quanto i getti

mantengono le loro caratteristiche anche in assenza della componente elettromagnetica. A conferma di quanto detto, si rimanda a [7] e [8], in cui si

13

Capitolo 2. I getti ipersonici

descrive la realizzazione e lo studio di flussi idrodinamici ipersonici in camera

a vuoto: l’approccio idrodinamico consente di mettere in evidenza gli effetti

di comprimibilità, permettendo di replicare la complessa struttura di urti alla

testa del getto e la catena di nodi di emissione.

2.3

Gli ugelli per la generazione dei getti

Gli ugelli utilizzati nelle prove sperimentali (figura 2.14) sono stati progettati per lavorare con gas monoatomici (per questo motivo nelle prove si

utilizzano gas nobili come Elio, Argon e Xeno) e, grazie alle simulazioni numeriche alle quali si è fatto ricorso durante la progettazione, presentano un

tratto divergente sagomato in maniera tale da considerare le reali proprietà

del flusso, come lo strato limite viscoso e gli scambi di calore.

Figura 2.14: Ugelli per la realizzazione di getti con Mach = 10, 15, 20. [9]

Ogni ugello è progettato per lavorare ad un numero di Mach nominale,

ottenuto imponendo i valori di pressione all’ingresso e all’uscita dell’ugello.

Tuttavia, è possibile ottenere getti con numero di Mach variabile entro un

range definito attorno al numero di Mach nominale dell’ugello modificando i

valori di pressione appena descritti: in questo modo, ad esempio, con l’ugello

M = 10, è possibile ottenere getti con 7.5 < M < 12.5, in condizioni adattate o

quasi-adattate. Le possibili configurazioni di lavoro sono riassunte in tabella

2.1:

Mach nominale

Range variabilità

10

7.5 - 12.5

15

13.5 - 17

20

17.5 - 21

Tabella 2.1: Configurazione di lavoro degli ugelli.

14

2.3. Gli ugelli per la generazione dei getti

Come descritto in [1], la teoria quasi-unidimensionale fornisce lo strumento per la determinazione del rapporto di area che si deve realizzare al fine di

ottenere un determinato valore del numero di Mach in uscita, per la realizzazione di un getto adattato o quasi-adattato. Tuttavia quest’ultima non dà

alcuna informazione su quale debba essere la forma delle pareti dell’ugello,

cioè su quale debba essere la legge A = A(x). Il metodo delle caratteristiche,

invece, fornisce una tecnica per determinare il contorno del tratto divergente

di un ugello supersonico in modo da ottenere un flusso isoentropico senza la

formazione di onde d’urto, le quali potrebbero verificarsi in mancanza di un

opportuno progetto della forma dell’ugello. L’obiettivo è ottenere un flusso

uniforme e parallelo all’asse dell’ugello stesso.

Si parte dal principio di conservazione della massa:

Q = ρuA = costante

(2.3)

dove Q è la portata in massa, ρ e u, rispettivamente, la densità e la velocità

del gas, A è l’area della sezione in cui si calcola la portata. Sfruttando questo

principio e mettendo in relazione la generica sezione con la sezione di gola

(dove si raggiungono condizioni soniche, M = 1), si ottiene la formula che

permette di calcolare il valore della generica sezione:

γ+1

2(γ−1)

1

2

A

(1 + δM 2 )

=

Ag

M γ+1

(2.4)

In base alla sezione di gola Ag e in base al numero di Mach di progetto, è

possibile risalire ai valori delle singole sezioni che compongono il divergente.

I risultati di questa fase di progetto sono stati utilizzati come condizione

iniziale per una simulazione iterativa su gas reale risolvendo le equazioni di

Navier-Stokes comprimibili.

La terza fase di dimensionamento ha previsto, a sua volta, di utilizzare

i risultati del passo precedente come condizione di partenza per una simulazione iterativa su flusso reale con strato limite turbolento introducendo a

parete il modello di Spalart-Allmaras.

Maggiori dettagli sul progetto e sulla realizzazione degli ugelli utilizzati

si possono trovare in [10].

15

Capitolo 3

Setup sperimentale

Il dispositivo realizzato e descritto in questo lavoro di tesi trova applicazione su un impianto preesistente, situato nel laboratorio di Aerodinamica del

Dipartimento di Scienze e Tecnologie Aerospaziali del Politecnico di Milano.

Questo impianto è stato concepito per la realizzazione e la visualizzazione di

getti ipersonici isoentropici adattati o quasi-adattati, utilizzando un sistema

a pistone per la compressione del gas e l’ottenimento del rapporto di pressione desiderato con gli ugelli a Mach = 10, 15, 20 ([11]) e un sistema a iniezione

diretta mediante elettrovalvole con l’ugello a Mach = 5 ([12]). L’obiettivo

di questo capitolo è descrivere, in maniera dettagliata e completa, la fase di

progettazione del serbatoio di riscaldamento, dopo aver brevemente richiamato la strumentazione che compone l’impianto della camera a vuoto e le sue

modalità di funzionamento. Per una descrizione dettagliata dell’impianto si

rimanda a [4] e [5], oltre che ai già citati [11] e [12].

3.1

3.1.1

Impianto camera a vuoto

Caratteristiche principali della camera a vuoto

La camera a vuoto presenta la peculiarità di essere modulare, ovvero di

essere costituita da 3 segmenti cilindrici e 2 segmenti di testa e di coda dal

diametro di 0.5 m (figura 3.1):

• il segmento di testa presenta due finestre laterali da 0.3 m e un’apertura

per il collegamento di un sistema di iniezione per getti sottoespansi, oltre ad aperture laterali per lo svuotamento della camera e per l’ingresso

del gas ambiente;

• uno dei segmenti intermedi presenta 4 finestre da 0.3 m;

Capitolo 3. Setup sperimentale

• il segmento di coda presenta un’apertura che permette il montaggio del

sistema di iniezione del gas per getti adattati o quasi-adattati tramite

ugelli di de Laval o delle piastre di chiusura della camera.

Figura 3.1: Camera a vuoto in configurazione completa: vista dall’alto. [9]

Figura 3.2: Camera a vuoto nella configurazione utilizzata.

Il vuoto viene realizzato dal gruppo di pompaggio composto da una pompa rotativa a palette e da una pompa rotativa a lobi in cascata, con l’interposizione di un condensatore di umidità. La disposizione fisica dei componenti

può essere apprezzata nella figura 3.3.

Il gruppo di pompaggio permette di raggiungere pressioni in camera

dell’ordine di 1.5 Pa.

3.1.2

Sistema di generazione dei getti: gli ugelli

Per la generazione di getti sottoespansi si utilizzano due appositi ugelli

tronchi, con diametri di gola differenti: la loro geometria è tale che i getti

prodotti sono paragonabili a quelli ottenuti attraverso un foro in una parete

che divide due ambienti a pressione differente. Per la generazione di getti

adattati o quasi adattati (con la pressione in uscita compresa tra 0.7 e 1.3

18

3.1. Impianto camera a vuoto

(a) Disposizione fisica dei componenti.

[4]

(b) Fotografia.

Figura 3.3: Gruppo di pompaggio.

volte la pressione ambiente) si utilizzano ugelli di de Laval, progettati per

ottenere un numero di Mach pari a 5, 10, 15, 20. La sezione convergente è

comune a tutti gli ugelli, e questo ne permette un semplice montaggio sia

sul sistema a pistone che sul serbatoio di riscaldamento. Per l’ugello M=5 è

disponibile, inoltre, un apposito iniettore.

3.1.3

Sistema di visualizzazione e misura

La visualizzazione e la misura dei getti realizzati con i sistemi appena

descritti avviene mediante un cannone elettronico (figura 3.4). La scelta

è giustificata dalla difficoltà di utilizzare un tracciante in un ambiente a

bassa densità e bassa pressione: le proprietà termodinamiche del tracciante,

iniettato insieme al gas ambiente, potrebbero essere alterate e potrebbero

compromettere l’intera visualizzazione.

Il fascio elettronico viene generato estraendo gli elettroni da un filamento

di tungsteno tramite effetto Joule, processo semplificato dalle elevate temperature raggiunte proprio per questo effetto: si applica una tensione di pochi

Volt ai capi del filamento, tali da generare una corrente di qualche Ampère.

Gli elettroni vengono, successivamente, accelerati grazie ad una differenza di

potenziale dell’ordine di -16 kV tra il filamento di tungsteno (che costituisce il

19

Capitolo 3. Setup sperimentale

Figura 3.4: Cannone elettronico. [11]

catodo) e l’anodo (messo a terra): il controllo dell’intensità del fascio avviene

grazie ad un elettrodo di Wenhelt posto in posizione intermedia tra i due e

soggetto ad una caduta di potenziale differente. Le prestazioni del cannone

migliorano sensibilmente in ambienti rarefatti, sia per la minore ossidazione del filamento di tungsteno sia per le ridotte probabilità di collisione tra

elettroni e molecole: per questo motivo, il processo avviene all’interno di un

condotto (costituito in vetro borosilicato e in kovar e schermato in piombo)

a vuoto spinto, realizzato da due pompe turbomolecolari, che consentono di

raggiungere pressioni dell’ordine di 0.01 Pa. Una bobina e un primo giogo di

deflessione effettuano il controllo della collimazione del fascio, indirizzandolo

verso il foro nel diaframma che separa la camera di prova dal condotto del

cannone. Due gioghi di post-focalizzazione permettono di ottenere una lama

di dimensioni regolabili realizzando una deflessione verticale semifissa e una

deflessione orizzontale ad alta frequenza. A questo punto, il fascio elettronico impatta contro il getto gassoso, eccitandone gli elettroni, che raggiungono

uno stato energetico superiore: al ritorno nello stato originale, si ha il rilascio

di quanti di energia elettromagnetica, la quale può appartenere alla banda del

visibile, dei raggi X o dei raggi ultravioletti. Dal momento che le tensioni in

gioco sono dell’ordine delle decine di kV, l’emissione è nella banda del visibile

e ciò rende possibile l’acquisizione delle immagini tramite una telecamera ad

alta sensibilità.

20

3.1. Impianto camera a vuoto

3.1.4

Sistema di acquisizione di immagini

L’acquisizione delle immagini dei getti può avvenire utilizzando diversi

dispositivi (telecamera DVC 1310C, RedLake veloce, PCO Pixelfly DoubleShutter), le cui caratteristiche sono ampiamente descritte in [4].

In generale, nelle prove si utilizza il modello V210 della Phantom (figura

3.5), il quale permette la ripresa delle immagini in modalità continua (senza

trigger), grazie alla ampia memoria interna. Il controllo della telecamera

avviene completamente tramite il software fornito.

Figura 3.5: Modello V210 Phantom.

Se necessario, è possibile utilizzare un intensificatore di immagini Hamamatsu V8070U, che amplifica la luce fino a 4000 volte e consente riprese

con esposizioni brevissime, utilizzato soprattutto con le telecamere Phantom (poichè lavora in modalità continua), oppure un secondo intensificatore

Hamamatsu C9548.

Il montaggio avviene tra l’obiettivo e il corpo della macchina. L’intensificatore è costituito da un involucro sottovuoto di materiale ceramico che

racchiude un fotocatodo, una piastra con microcanali (MCP, figura 3.6) e

uno schermo a fosfori.

Il funzionamento si basa sull’effetto fotoelettrico: il fotocatodo converte la luce incidente in una corrente di elettroni, accelerati verso la piastra

MCP per differenza di potenziale. L’attraversamento della piastra da parte dell’elettrone causa, attraverso una serie di urti successivi, la liberazione

di elettroni secondari che contribuiscono ad amplificare l’effetto fotoelettrico. All’uscita dal microcanale, gli elettroni vengono riconvertiti in luce dallo

schermo a fosfori (figura 3.7).

21

Capitolo 3. Setup sperimentale

Figura 3.6: MCP: Micro Channel Plate. [12]

Figura 3.7: Intensificatore: componenti e schema di funzionamento. [12]

3.1.5

Modalità di funzionamento

L’allestimento di una prova sperimentale richiede operazioni che variano in base all’esperimento da effettuare; tuttavia, vi sono alcune operazioni

comuni:

• montaggio delle sonde di pressione (Pirani, IMG, sonde capacitive);

• verifica delle connessioni elettriche tra controlli e dispositivi;

• montaggio della camera a vuoto a seconda della configurazione di lavoro;

• preparazione del sistema di immissione del gas ambiente;

22

3.2. Serbatoio di riscaldamento

• montaggio degli ugelli tronchi per la generazione di getti sottoespansi

o degli ugelli di de Laval per la generazione di getti adattati o quasi

adattati;

• preparazione del sistema di immissione del gas del getto;

• allestimento delle ottiche e configurazione del temporizzatore;

• montaggio delle telecamere, degli obiettivi e degli intensificatori.

A questo punto, l’impianto è pronto per essere utilizzato.

Una tipica prova sperimentale procede secondo una sequenza di questo

tipo:

1. svuotamento della camera e preparazione dell’ambiente;

2. controllo telecamere e intensificatori;

3. controllo cannone elettronico;

4. immissione del gas del getto nel sistema di generazione, con regolazione

della pressione di alimentazione delle bombole;

5. generazione del getto (le operazioni eseguite in questa fase della prova

variano a seconda del sistema di generazione utilizzato);

6. acquisizione e salvataggio delle immagini del getto;

7. spegnimento dell’impianto.

3.2

Serbatoio di riscaldamento

Il serbatoio di riscaldamento verrà descritto dettagliatamente nei paragrafi successivi. Le operazioni di progettazione e di realizzazione dei componenti,

cosı̀ come il loro assemblaggio e le conseguenti prove di collaudo sono state

tutte oggetto di questo lavoro di tesi.

3.2.1

Requisiti di progetto

La fase di progettazione del dispositivo è stata effettuata considerando

particolari vincoli, sia operativi che costruttivi:

• resistenza meccanica delle pareti del serbatoio soggette alla pressione

di ristagno del gas;

23

Capitolo 3. Setup sperimentale

• resistenza termica delle pareti del serbatoio soggette a valori di temperatura elevati;

• necessità di collegamento con un impianto già esistente.

Per ottenere getti adattati o quasi adattati, il gas deve raggiungere al

ristagno valori di pressione che soddisfano rapporti precisi: in tabella 3.1, per

ogni ugello, sono riportati i valori dei rapporti tra la pressione di ristagno nel

serbatoio e la pressione ambiente in camera di prova.

Numero di Mach

p0 /pj

5

270.3

10

6.667 x 103

15

4.762 x 104

20

1.786 x 105

Tabella 3.1: Rapporti di pressione per getti adattati in funzione del numero di Mach.

[9]

L’utilizzo della camera a vuoto permette di ottenere rapporti di pressione

che in prove a pressione atmosferica sarebbero impossibili da raggiungere, a

causa della necessità di avere una pressione di ristagno troppo elevata. Il

range operativo degli ugelli permette di lavorare anche in condizioni di quasi

adattamento: in generale, la pressione del gas ambiente in camera varia da 1.5

a 20 Pa (valore massimo che garantisce un video di elevata qualità). In realtà,

la pressione in camera può aumentare fino a raggiungere valori maggiori, ma è

bene ricordare che il range di funzionamento ottimale del cannone elettronico

non supera i 40 Pa (oltre i 100 Pa è addirittura inutilizzabile).

Per effettuare il dimensionamento del dispositivo, si ipotizza che la massima pressione raggiungibile sia quella corrispondente all’utilizzo dell’ugello

M=15 e ad una pressione in camera di 20 Pa: noto il valore massimo di

pressione (pari a 952400 Pa, 9.524 bar), è possibile calcolare il valore dello

spessore minimo delle pareti del serbatoio, al fine di garantire una buona

resistenza meccanica.

Il serbatoio, realizzato in lega leggera di alluminio, ha una forma cilindrica

(diametro esterno 120 mm), ad eccezione della parte terminale di collegamento alla camera a vuoto sagomata opportunamente; dalla formula di Mariotte

(equazione 3.1), considerando un coefficiente di sicurezza pari a 2, si ricava

il valore minimo dello spessore delle pareti:

s=

24

pmax Dext

2σamm

(3.1)

3.2. Serbatoio di riscaldamento

Tale valore viene ampiamente rispettato, dal momento che la parete del

serbatoio ha uno spessore di 10 mm a causa della necessità di realizzare una

cava per O-Ring di tenuta.

Oltre che ad elevati valori di pressione, il serbatoio è pensato per resistere

ad elevati valori di temperatura: il range di temperatura desiderato è compreso tra 300 K e 700 K, aumentabile in studi successivi. Questo potrebbe

rappresentare un problema dal punto di vista della resistenza del materiale

soggetto a temperature cosı̀ elevate: bisogna tenere presente, tuttavia, che

il riscaldamento viene effettuato in pochi secondi (fino ad un massimo di

10 s), tali da poter considerare il riscaldamento come adiabatico (il calore

prodotto da un filo di Ni-Cr per effetto Joule viene assorbito completamente dal gas contenuto nel serbatoio). Per evitare fenomeni di dispersione del

calore dal gas alle pareti del serbatoio (data l’elevata conducibilità termica

dell’alluminio) che potrebbero compromettere non solo il risultato delle prove, ma anche l’operatività del dispositivo stesso, è prevista l’applicazione di

uno strato di fibra di vetro a scopo protettivo e isolante, nonché l’utilizzo di

alcuni accorgimenti tecnici di cui si discuterà successivamente.

In accordo con quanto appena descritto, l’ipotesi di adiabaticità si rivelerebbe corretta: tuttavia, dalle prove di collaudo effettuate, si è evidenziata la

necessità di un miglioramento dell’isolamento globale del sistema, in quanto, se il tempo di riscaldamento è troppo lungo, gran parte della potenza

introdotta per effetto Joule va persa per dissipazione verso l’esterno.

Ulteriore vincolo alla progettazione è stato posto dalla necessità di effettuare il collegamento del dispositivo all’impianto della camera a vuoto già

esistente: questa soluzione costruttiva si rivela vantaggiosa non solo dal punto di vista economico, in quanto consente di riutilizzare flange e componenti

di collegamento già realizzati e disponibili per il sistema a pistone, ma anche e soprattutto perché consente una perfetta intercambiabilità tra i due

sistemi. A conferma di questo aspetto vi è, inoltre, la scelta di regolare la

corsa della valvola in maniera tale che sia uguale alla dimensione delle luci

di scarico del pistone, pari a 2.5 mm. In questo modo è possibile garantire

la maggiore confrontabilità possibile dei risultati ottenuti con i due sistemi:

all’apertura della valvola, il gas fluisce in direzione radiale e viene guidato nel

tratto convergente dell’ugello dal terminale, sagomato opportunamente con

forma conica (anche questo dettaglio richiama la soluzione tecnica adottata

sul sistema a pistone).

3.2.2

Descrizione del dispositivo e della modalità di

funzionamento

Il dispositivo è illustrato nelle figure 3.8 e 3.9.

25

Capitolo 3. Setup sperimentale

Si possono individuare alcuni componenti principali:

• serbatoio: è il volume di raccolta del gas e l’ambiente all’interno del

quale avviene la fase di riscaldamento e di compressione;

• fondello di chiusura: consente la chiusura del dispositivo e l’alloggiamento della valvola rapida, del filo di Ni-Cr per il riscaldamento e della

termocoppia per la misura di temperatura;

• elettrovalvola rapida: consente l’ingresso del gas negli ugelli, permettendo la generazione del getto. Il design della valvola è studiato per

avere la minor massa possibile che ottimizzi le prestazioni;

• premistoppa e raschiaolio: il loro scopo è quello di garantire la tenuta

del gas in pressione nonostante il movimento della valvola rapida, grazie

al serraggio di un O-Ring di tenuta e di un sottile disco in gomma;

• barriera termica: consente la dispersione del calore dal gas caldo all’ambiente esterno prima che questo raggiunga la membrana del trasduttore,

proteggendola da temperature troppo elevate;

• flange e componenti di raccordo tra il serbatoio e la camera a vuoto e

gli ugelli.

Figura 3.8: Sezione A-A del dispositivo.

26

3.2. Serbatoio di riscaldamento

Figura 3.9: Sezione B-B del dispositivo.

Figura 3.10: Render 3D del serbatoio di riscaldamento.

Il serbatoio di riscaldamento presenta alcune peculiarità (3.10):

• l’estremità di collegamento con la camera a vuoto ha una forma che

richiama la struttura del sistema a pistone; come già detto, ciò ha

permesso di ottenere un vantaggio non solo economico, ma anche e

soprattutto logistico, in quanto semplifica la procedura di montaggio

del serbatoio;

• l’estremità di collegamento con il fondello presenta una cava per l’alloggiamento di un O-Ring di tenuta;

27

Capitolo 3. Setup sperimentale

• sulla superficie laterale vi sono l’ingresso del gas di lavoro e una presa di

pressione a parete, a cui viene collegata la barriera termica di protezione

al trasduttore;

• la superficie laterale presenta, inoltre, 8 fori M4 per il collegamento con

i componenti di raccordo con il fondello: una struttura di questo tipo

è dovuta alla necessità di avere quanto più spazio possibile sulla superficie interna del fondello per gli alloggiamenti di termocoppia, valvola

rapida e resistenza di riscaldamento e di realizzare la cava per l’O-Ring

di tenuta e i collegamenti filettati necessari al collegamento fondello serbatoio.

Il fondello è riportato in figura 3.11: si possono notare le cave di alloggiamento dei connettori per la termocoppia e per la resistenza di riscaldamento,

nonché il foro di passaggio per l’asta della valvola. A questi si aggiungono i

fori di collegamento con i componenti precedentemente citati.

Figura 3.11: Render 3D del fondello di chiusura.

L’elettrovalvola rapida (figura 3.12) è costituita da un’asta in alluminio,

una parte terminale con O-Ring di tenuta e un manicotto di collegamento

con il nucleo in ferro dell’elettrovalvola. Il manicotto presenta una cava per

l’alloggiamento della molla di chiusura. Il nucleo in ferro scorre all’interno

della bobina, fissata su una piastra serrata su 4 barre filettate M10 in maniera

tale che sia a 7.4 cm di distanza dal fondello (tale distanza garantisce che

la corsa sia pari a 2.5 mm e permette un adeguato precarico della molla di

chiusura). Dal lato fondello, la piastra presenta degli spessori in gomma che

garantiscono l’arresto della valvola durante l’apertura.

Per una regolazione fine delle forze in gioco, la valvola è corredata da una

molla antagonista alla molla di chiusura (figura 3.13).

28

3.2. Serbatoio di riscaldamento

Figura 3.12: Render 3D della valvola rapida.

La molla è costituita da due sottili lamine di alluminio, sagomate opportunamente e disposte simmetricamente, per non indurre sollecitazioni di

flessione sull’asta. Ad una estremità le lamine sono fissate su un supporto

in policarbonato, solidale con il manicotto di collegamento e, quindi, con il

corpo valvola; anche in questo caso, la massa del supporto è studiata per

ottimizzare le prestazioni dell’elettrovalvola. Dall’altro lato (lato fondello),

le lamine sono fissate sui perni con un dado che permette la regolazione fine

della risposta elastica della lamina: in questo modo è possibile aumentare o

diminuire la forza che si andrà ad aggiungere a quella esercitata dalla bobina.

Figura 3.13: Render 3D della molla antagonista.

Il funzionamento del dispositivo, invece, può essere descritto e sintetizzato

in alcuni passi fondamentali:

• carico del gas di lavoro nel serbatoio;

• riscaldamento del gas;

• apertura della valvola rapida e generazione del getto.

3.2.3

Dimensionamento dei collegamenti filettati

In questa sezione si descrive la fase di dimensionamento dei collegamenti

filettati, che comprende i collegamenti tra:

29

Capitolo 3. Setup sperimentale

• serbatoio e camera a vuoto;

• serbatoio e componenti di collegamento esterni;

• componenti di collegamento esterni e fondello di chiusura.

Per quanto riguarda il collegamento del serbatoio alla camera a vuoto e

ai corrispondenti componenti di raccordo, il dimensionamento non è stato

necessario, in quanto, come già detto, si riprende la stessa configurazione del

sistema a pistone. Il fissaggio del serbatoio alla flangia della camera viene

effettuato con 4 viti M6 in acciaio, classe di resistenza 6.8. Si effettua, quindi,

la sola verifica a taglio delle viti utilizzate soggette al peso del dispositivo,

montato a sbalzo senza alcun supporto.

La verifica richiede che sia soddisfatta la seguente relazione:

τb =

Tb

≤ τb,amm

nAr,b

(3.2)

dove:

• τb è la tensione di taglio agente su ogni bullone;

• Tb è la forza di taglio agente su ogni bullone (nel caso in esame, la forza

peso);

• n è il numero dei piani di taglio (in questo caso pari a 1);

• Ar,b è la sezione resistente della vite, relativa al diametro resistente, calcolato come la media aritmetica tra il diametro di nocciolo e il diametro

medio della vite ([13]);

• τb,amm è la tensione di taglio ammissibile, riportata sulla norma CNRUNI 10011-97 ([14]);

La verifica è ampiamente soddisfatta.

Tenendo presenti i criteri di simmetria richiesti nella realizzazione di un

collegamento filettato, il collegamento tra il fondello e i componenti intermedi viene realizzato utilizzando 4 perni filettati M6 in acciaio, fissati ai

componenti di raccordo: la soluzione adottata è giustificata dalla necessità di prevenire l’usura della filettatura, sollecitata dai continui montaggi e

smontaggi in fase di collaudo.

In questa configurazione, i perni sono soggetti a sforzo assiale generato

dalla pressione del gas che agisce sulla superficie interna del fondello. Per

garantire la sicurezza del collegamento, si effettua la verifica statica, che

consiste nella procedura di calcolo seguente:

30

3.2. Serbatoio di riscaldamento

• calcolo della forza assiale agente su ogni vite Fv , a partire dalla pressione

di ristagno del gas (per la verifica si considera il valore massimo di

pressione, raggiunto nella configurazione M=15 e pamb =20 Pa);

• calcolo della forza totale agente su ogni vite F, ottenuta sommando la

forza di serraggio F0 a Fv tale che F = F0 + Fv . I valori ottimali del

precarico di serraggio sono riportati in [14]: tuttavia, tenendo conto del

fatto che non è previsto l’utilizzo di chiavi dinamometriche, si è scelto

un valore idoneo in base a quelli indicati;

• calcolo della sollecitazione assiale di trazione σav :

σav =

F

Ar

(3.3)

dove Ar è la sezione resistente della vite;

00

• calcolo del momento generato dall’attrito sui fianchi del filetto Ms :

00

Ms = F · tan(α + φ)

d2

2

(3.4)

dove α è l’angolo dell’elica medio (atan( πdP 2 )), φ è l’angolo di attrif1

), con

to fittizio per una filettatura metrica triangolare (atan( cos(θ/2)

◦

θ = 60 angolo del profilo del filetto, f1 =0.11 coefficiente di attrito tra

vite e madrevite (considerando acciaio e alluminio)), d2 è il diametro

caratteristico delle filettature metriche triangolari;

• calcolo della sollecitazione di torsione τtv :

00

16Ms

τtv =

πDr3

(3.5)

dove Dr è il diametro resistente della vite;

• calcolo della sollecitazione ideale σid dal criterio di Guest-Tresca:

q

2 + 4τ 2

σid = σav

(3.6)

tv

• applicazione della relazione di verifica:

σid ≤

Rp0.2

cs

(3.7)

31

Capitolo 3. Setup sperimentale

dove Rp0.2 è il carico di scostamento dalla proporzionalità (o carico di

snervamento) e cs è il coefficiente di sicurezza, pari a 2.

Anche in questo caso, la verifica è ampiamente soddisfatta.

Per il collegamento tra il serbatoio e i componenti intermedi si utilizzano

8 viti M4 in acciaio temperato, classe di resistenza 12.9. Anche in questo caso

non è stato effettuato un vero e proprio dimensionamento: dopo aver scelto

le viti, è stata eseguita la verifica a taglio, generato dallo sforzo di pressione

agente sulla superficie interna del fondello. La relazione da soddisfare è la

3.2.

Per i dettagli sui calcoli effettuati si rimanda a [13], [15], [16].

3.2.4

Dimensionamento guarnizioni e O-Ring

La tenuta in questo genere di dispositivi è fondamentale per evitare perdite di gas in pressione verso l’esterno (a pressione ambiente) o verso l’interno

della camera (portata a pressioni dell’ordine di qualche Pascal) che possano

compromettere il risultato della prova sperimentale: si utilizzano guarnizioni fustellate ad hoc e O-Ring per garantire la tenuta necessaria. Mentre le

guarnizioni possono essere ricavate su misura a seconda della necessità, fustellando un foglio in gomma dura (è questo il caso della guarnizione di tenuta

per il connettore della termocoppia e per il connettore del filo di Ni-Cr, nonché della guarnizione applicata sull’ingresso del gas), gli O-Ring richiedono

una procedura di dimensionamento più complessa.

Le caratteristiche principali verranno descritte in questa sezione; per i

dettagli, si rimanda a [17].

Gli O-Ring vengono utilizzati per applicazioni statiche o dinamiche. Nel

tipo di tenuta statico, l’O-Ring può essere utilizzato come tenuta assiale, per

flange o coperchi, o come tenuta radiale, per aste o pistoni (figura 3.14).

Figura 3.14: Esempi applicativi O-Ring di tenuta: a sinistra tenuta a flangia,

compressione assiale. A destra, tenuta ad asta, compressione radiale. [17]

32

3.2. Serbatoio di riscaldamento

L’O-Ring montato deve essere deformato: la compressione iniziale, dovuta al montaggio tra le parti, dà inizio al processo di tenuta, amplificato

dall’applicazione della pressione interna o esterna. La compressione iniziale

minima dipende dall’applicazione, quella massima è dettata dall’esigenza di

una lunga durata di vita utile. Il valore di compressione ottimale si ricava

dalla seguente relazione (figura 3.15):

Compressione(%) =

d2 − D

· 100

d2

(3.8)

Figura 3.15: Determinazione della compressione di un O-Ring. [17]

Poiché l’O-Ring si deforma nel momento in cui si applica il carico di

compressione iniziale, la sede di alloggiamento deve essere dimensionata in

maniera tale da accogliere tale variazione di volume: nei casi normali, il volume della sede viene scelto circa il 25% più grande della sezione dell’O-Ring.

La direzione della pressione di carico è importante nel dimensionamento della

cava dell’O-Ring: infatti, questa influisce sul movimento relativo che compie

l’O-Ring. Se la pressione agisce dall’interno (come nel caso in questione), si

fa in modo che l’O-Ring prema leggermente sul diametro esterno della cava

(figura 3.16). Le sedi devono essere realizzate di forma rettangolare, con una

inclinazione dei fianchi della sede di massimo 5◦ (figura 3.17).

Inoltre, bisogna garantire l’assenza di interstizi di tenuta tra le parti collegate per evitare problemi di estrusione o di rottura dell’O-Ring. La corretta

applicazione viene mostrata in figura 3.18.

Per applicazioni con pressioni inferiori a 20 bar, si utilizzano O-Ring in

gomma nitrilica con durezza tra 60 e 70 ShoreA.

Gli O-Ring necessari a garantire la tenuta del serbatoio sono i seguenti:

• tenuta tra fondello e serbatoio: O-Ring OR 4412 ;

• tenuta tra il serbatoio e la flangia della camera a vuoto: O-Ring OR

171 ;

• tenuta tra il terminale della valvola rapida e l’ugello: O-Ring OR 2012 ;

33

Capitolo 3. Setup sperimentale

Figura 3.16: O-Ring: pressione dall’interno. [17]

Figura 3.17: Sede O-Ring. [17]

• tenuta tra il serbatoio e lo stelo scorrevole della valvola rapida: O-Ring

ORM 0061-16 ;

• tenuta tra il serbatoio e la barriera termica della presa di pressione:

O-Ring ORM 0096-24.

Per completare il discorso sulle tenute, è necessario descrivere l’utilizzo di

un particolare accorgimento tecnico che ha permesso di migliorare la tenuta

senza intaccare le prestazioni dell’elettrovalvola: a causa delle tolleranze di

lavorazione e della necessità di garantire un allineamento perfetto tra i componenti della valvola per ridurre la presenza di attriti nocivi alle prestazioni,

34

3.2. Serbatoio di riscaldamento

Figura 3.18: Applicazione errata (a sinistra) e corretta (a destra) di un O-Ring. [17]

la tenuta tra serbatoio e stelo scorrevole effettuata dal solo O-Ring ORM

0061-16 si è rivelata poco efficiente. Per questo motivo, è stato realizzato

un ”raschiaolio” ad hoc: avvitato sulla superficie superiore del premistoppa,

il raschiaolio preme un sottile disco di gomma, finemente rifinito con lima e

carta vetrata, che si stringe attorno allo stelo scorrevole, intrappolando l’olio di lubrificazione nell’interstizio tra stelo e premistoppa e migliorando la

tenuta complessiva del dispositivo.

3.2.5

Dimensionamento del sistema di riscaldamento

Il riscaldamento del gas nel serbatoio viene effettuato utilizzando un filo

di Ni-Cr, sfruttando il cosiddetto effetto Joule: la resistenza del materiale al

passaggio della corrente genera calore, il quale viene ceduto al gas contenuto

nel dispositivo.

Il sistema di riscaldamento viene dimensionato in maniera tale che l’intero

processo duri qualche secondo, con un massimo fino a 10 s: il processo può

essere, quindi, considerato adiabatico, poiché molto veloce. Secondo questa

approssimazione, tutto il calore prodotto per effetto Joule viene assorbito dal

gas circostante: il gas, infatti, non ha il tempo di cedere calore alle pareti del

serbatoio, in quanto al termine della fase di riscaldamento si ha l’immediata

apertura della valvola rapida, che consente l’immissione del gas di prova

in camera. Tuttavia, data l’elevata conducibilità termica della lega leggera

d’alluminio con cui è realizzato il dispositivo, come già anticipato, si è fatto

ricorso ad uno strato di fibra di vetro: il suo scopo è quello di proteggere le

pareti del serbatoio e isolare le stesse dal gas caldo contenuto al suo interno,

avvalorando l’ipotesi di processo adiabatico.

35

Capitolo 3. Setup sperimentale

Non tutta la superficie interna del serbatoio, però, è stata isolata con fibra

di vetro, a causa della difficoltà di sagomare la stessa fibra per ottenere la

forma voluta: sotto forma di tessuto, infatti, ha scarsa resistenza meccanica

e tende a sfilacciarsi alle estremità. La fibra è stata, quindi, ritagliata e

rifinita con una fiamma per ridurre questo effetto. Il fissaggio all’interno

del serbatoio è stato effettuato sfruttando la rigidità della tela smeriglio, che

tuttavia non contribuisce all’isolamento.

Inoltre, all’isolamento termico del dispositivo contribuiscono i sostegni

cilindrici del diametro di 12 mm in fibra di vetro compatta sui quali viene

avvolto il filo di Ni-Cr (tali sostegni sono sorretti da apposite griffe avvitate

al fondello), e due tappi di teflon che, rispettivamente, isolano termicamente

l’interno del serbatoio dal connettore per la termocoppia e dal connettore per

la resistenza (quest’ultimo ha anche il compito di proteggere la saldatura dei

terminali in rame a cui è collegato il filo di Ni-Cr), osservabili in figura 3.19.

Figura 3.19: Disposizione filo Ni-Cr e accorgimenti tecnici per l’isolamento.

Per questi motivi, l’isolamento interno del serbatoio rappresenta sicuramente uno dei punti da migliorare in lavori successivi: questo lavoro di tesi,

infatti, avendo come scopo la validazione del dispositivo, pone le basi per

ulteriori sviluppi al fine di ottimizzare il sistema.

Tuttavia, ritenendo ancora valida l’ipotesi di adiabaticità almeno per la

fase iniziale del dimensionamento, lo scambio termico all’interno del serbatoio

può essere riassunto attraverso il seguente bilancio di entalpia:

36

3.2. Serbatoio di riscaldamento

mcpi Ti + V I∆t = mcp0 T0

(3.9)

dove:

• m è la massa del gas introdotto nel serbatoio, funzione della pressione di

alimentazione della bombola e del tempo di apertura dell’elettrovalvola;

• cpi è il calore specifico a pressione costante del gas, alla temperatura

iniziale;

• Ti è la temperatura di ingresso del gas nel serbatoio, pari alla temperatura ambiente (293.15 K);

• V è il valore di tensione impostato;

• I è il valore di corrente, funzione della resistenza del filo. Si ricorda che

la resistenza del filo aumenta all’aumentare della temperatura (secondo

una legge lineare): per questo motivo, all’aumentare della temperatura,

la corrente che scorre nel filo diminuisce;

• ∆t è il valore dell’intervallo di tempo in cui si effettua il riscaldamento

(da 0 a 10 s);

• cp0 è il calore specifico a pressione costante del gas, alla temperatura di

ristagno;

• T0 è la temperatura di ristagno raggiunta a fine processo, desiderata.

Noti Ti , T0 , p0 (pressione di ristagno del gas, desiderata) è possibile ricavare la pressione di ingresso del gas pi nell’ipotesi che la trasformazione

sia isocora. Utilizzando tabelle e grafici sulle proprietà termodinamiche dei

gas (soprattutto la curva temperatura-entropia), è possibile risalire ai valori di entalpia specifica a inizio e fine riscaldamento, a partire dai valori di

temperatura e pressione.

Dalla relazione 4.1, noti ∆t e m (funzione di pi ), si ricava il valore, in

W, della potenza da erogare per effetto Joule necessaria a raggiungere la

temperatura desiderata T0 .

Per dimensionare il sistema di riscaldamento si fa riferimento al valore

massimo di potenza necessaria a raggiungere la temperatura massima prevista affinché il filo di Ni-Cr non subisca danni, pari a 1000 K. Il generatore di

tensione utilizzato è un ISO-TECH IPS-3610D, capace di erogare 36 V e 10

A. Il procedimento di ricerca dei valori di tensione e corrente che soddisfino

le specifiche del generatore è iterativo:

37

Capitolo 3. Setup sperimentale

• si sceglie un valore di tensione, che rappresenta il primo valore di

tentativo;

• dalla relazione P = V 2 /R, nota P e scelta V, si ricava R (a caldo);

• dalla relazione V=RI si ricava I;

• se il valore di I è minore di quello erogabile dal generatore, il ciclo si

arresta; altrimenti si sceglie un valore di tensione maggiore.

Terminato il ciclo e ricavati i valori di corrente e di tensione necessari

ad erogare la potenza massima (ovvero quella relativa a 1000 K), si passa

a determinare le caratteristiche del filo. Conoscendo i valori di resistenza al

metro (Ω/m) dei fili a disposizione al variare della temperatura e il valore

di resistenza a caldo ricavato nei passi precedenti, si ricava la lunghezza del

filo necessaria ad ottenere i risultati desiderati. La resistenza del filo varia in

funzione della temperatura, seguendo una legge lineare:

R(T ) = R(Trif )[1 + α(T − Trif )]

(3.10)

dove Trif è la temperatura di riferimento (solitamente temperatura ambiente, 293.15 K), e R(Trif ) è la resistenza a questa temperatura.

Il filo utilizzato è un filo in lega Nickel-Cromo 80-20; il diametro esterno,

pari a 0.508 mm, garantisce una buona resistenza meccanica e la possibilità

di sagomare con facilità il filo a seconda delle necessità, come si osserva in

figura 3.19.

3.2.6

Dimensionamento elettrovalvola rapida

L’ingresso del gas in camera di prova avviene tramite l’utilizzo di un’elettrovalvola rapida realizzata appositamente.

In una valvola di questo tipo, l’attuazione ha luogo grazie alla corrente

che scorre attraverso una bobina concentrica con un nucleo cilindrico di ferro

e/o acciaio: il nucleo rappresenta il componente che trasporta con sé l’elemento che chiude o apre la valvola. Il passaggio della corrente nella bobina

genera un campo magnetico e la forza prodotta agisce in direzione assiale,