UNIVERSITÀ DEGLI STUDI DI TRIESTE

Laurea magistrale in ingegneria meccanica

Corso di costruzione di macchine e affidabilità

SECONDA ESERCITAZIONE

Metodo degli elementi finiti applicato ad una lastra forata

Docente: Cosmi Francesca

Studente: Boscaja Leonardo

Lo scopo dell’esercitazione è quello di studiare una lastra forata di diverse geometrie e soggetta a

carichi di diversa natura al fine di confrontare i risultati ottenuti tramite il calcolo teorico con quelli

ottenuti con il metodo degli elementi finiti.

Nel caso della lastra forata con foro da 20 mm si svolgerà un’analisi di convergenza infittendo

progressivamente la mesh.

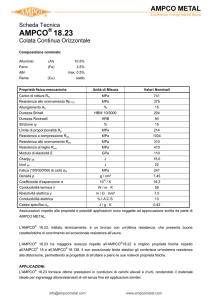

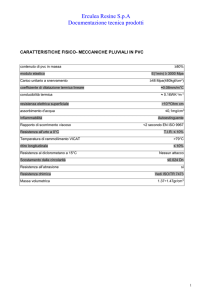

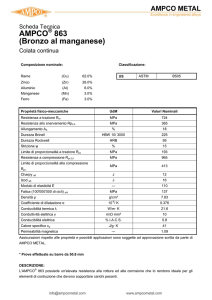

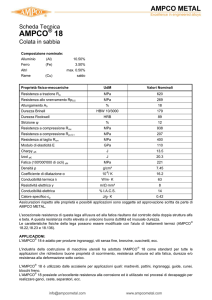

Elementi utilizzati per il calcolo teorico.

il coefficiente di intaglio può anche essere ricavato da un grafico opportuno

Per il calcolo della pressione dovuta ad uno spostamento impresso si è utilizzata la:

sn = Ee

con E modulo di Young del materiale in esame (acciaio) ed e = Dl/l

Prima geometria

Calcolo tradizionale.

Altezza = 100mm

Lunghezza = 100mm

Spessore = 5mm

Diametro foro = 20mm

Kt = 2,51

Con carico applicato di trazione F = 10 N

sn = 0,025 MPa

smax = 0,06 MPa

Con applicata una pressione in direzione di trazione pari a P = 100 MPa

sn = 125 MPa

smax = 314 MPa

Con impresso uno spostamento di un millimetro in direzione di trazione

sn = 2100 MPa

smax = 5271 MPa

Simulazione con metodo elementi finiti.

Creazione dello schizzo ed estrusione del modello.

Vincolamento del modello.

Come vincolo si è adottato un fissaggio sulla faccia selezionata.

Creazione di una mesh.

Risultati ottenuti.

Forza di trazione F = 10 N

Pressione in direzione di trazione P = 100 MPa

Imponendo uno spostamento di un millimetro sempre in direzione di trazione

Analisi di convergenza nel caso della pressione

L’analisi è stata condotta infittendo progressivamente la mesh e confrontando i risultati ottenuti.

Mesh con dimensione media elemento 0,05.

Mesh con dimensione media elemento 0,025

Mesh con dimensione media elemento 0,015

Mesh con dimensione media elemento di 0,01

i risultati ottenuti sono riassunti nel grafico seguente.

analisi di convergenza

tensione interna

380

370

360

350

FEM

340

teorico

330

320

310

0

0,02

0,04

0,06

0,08

dimensione media elemento

Seconda geometria.

Calcolo tradizionale.

Altezza = 100mm

Lunghezza = 100mm

Spessore = 5mm

Diametro foro = 50mm

Kt = 2,13

0,1

0,12

Con carico applicato di trazione F = 10 N

sn = 0,04 MPa

smax = 0,09 MPa

Con applicata una pressione in direzione di trazione pari a P = 100 MPa

sn = 200 MPa

smax = 426 MPa

Con impresso uno spostamento di un millimetro in direzione di trazione

sn = 2100 MPa

smax = 4494 MPa

Simulazione con metodo elementi finiti.

Creazione dello scrizzo ed estrusione del modello.

Vincolamento del modello.

Come vincolo si è adottato un fissaggio sulla faccia selezionata

Creazione di una mesh.

Risultati ottenuti.

Forza di trazione F = 10 N

Pressione in direzione di trazione P = 100 MPa

Imponendo uno spostamento di un millimetro sempre in direzione di trazione.

Terza geometria.

Calcolo tradizionale.

Altezza = 100mm

Lunghezza = 100mm

Spessore = 5mm

Diametro foro = 90mm

Kt = 2,00

Con carico applicato di trazione F = 10 N

sn = 0,2 MPa

smax = 0,4 MPa

Con applicata una pressione in direzione di trazione pari a P = 100 MPa

sn = 1000 MPa

smax = 2000 MPa

Con impresso uno spostamento di un millimetro in direzione di trazione

sn = 2100 MPa

smax = 4200 MPa

Simulazione con metodo elementi finiti.

Creazione dello scrizzo ed estrusione del modello.

Vincolamento del modello.

Come vincolo si è adottato un fissaggio sulla faccia selezionata.

Creazione di una mesh.

Risultati ottenuti.

Forza di trazione F = 10 N

Pressione in direzione di trazione P = 100 MPa

Imponendo uno spostamento di un millimetro sempre in direzione di trazione

Interpretazione dei risultati e conclusioni.

I risultati confrontabili sono stati riportati in dei grafici in modo da poter essere direttamente

valutati.

Si vede come mentre nel caso della forza di trazione i risultati presentino differenze minime e si può

dire di aver ottenuto la convergenza.

Nel caso in cui si applica la pressione si nota che i dati ottenuti presentano errori sempre più

importanti con il crescere del diametro del foro.

Similmente al caso della pressione per il caso dello spostamento impresso si nota che l’errore

maggiore corrisponde al caso della lastra con il foro più grande, e cioè al caso in cui avvicinando le

dimensioni del foro a quelle della lastra ci si allontana maggiormente dall’ipotesi di lavorare con

una lastra di dimensioni infinite.

tensioni interne MPa

Forza 10 N

0,45

0,4

0,35

0,3

0,25

0,2

0,15

0,1

0,05

0

FEM

teorico

0

20

40

60

80

100

diametro mm

tensione interna MPa

Pressione 100 MPa

6000

5000

4000

teorico

3000

FEM

2000

1000

0

0

20

40

60

80

100

diametro mm

tensione interna MPa

Spostamento 1 mm

7000

6000

5000

4000

teorico

3000

FEM

2000

1000

0

0

20

40

60

diametro mm

80

100