DG FOX 60

Drive digitale ultra-compatto per motori brushless AC e DC, rotativi, lineari

e tubolari, e per motori a magneti permanenti in corrente continua, in bassa

tensione dotati di sonde di Hall o encoder incrementale e assoluto. Comando

via Canopen®, ModbusRTU e segnali di Input/Output.

MANUALE D’USO ED INSTALLAZIONE

DGFOX60

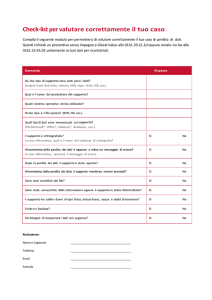

Modifiche apportate al Manuale o al drive DGFOX60

Descrizione modifiche

Manuale, Drive e Caliper

Manuale

17/12/2012 Rev: 1.0

16/01/2013 Rev: 1.1

20/06/2013 Rev: 3.0

08/07/2013 Rev: 3.1

23/10/2013 Rev: 3.2

23/06/2014 Rev: 3.3

01/12/2014 Rev: 3.4

30/11/2015 Rev: 3.5

•

•

-

•

Correzioni minori in alcune parti del testo.

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Aggiunto supporto a motore lineare e tubolare.

2

Vers. SW

Caliper

• 1.00

• 2.00

• 2.02

• 2.04

• 2.05

•

3.00

•

•

3.01

3.03

Vers. HW

Drive

0

Aggiunto supporto ad encoder assoluto SSI mono e multigiro.

Aggiunta descrizione della funzionalità degli I/O digitali e analogici.

Supporto ingresso differenziale +/-10V per controllo di coppia.

Corretta formula della resistenza di scarica dei condensatori esterni.

Modificato codice di ordinazione per cavo-patch del Bus di campo.

Correzioni minori in alcune parti del testo.

Visualizzazione settori sonde di HALL.

Autoshift della fase durante il tuning manuale dell’anello di regolazione.

•

•

3.01

•

•

•

3.03

3.05

•

•

•

•

•

•

•

•

•

3.06

•

3.06

•

3.09

•

3.12

•

3.10

•

•

•

•

•

•

3.13

•

•

•

3.11

•

•

3.14

•

•

•

•

•

•

3.20

•

•

•

3.16

3.02

3.02

Aggiunta password per attivazione controllo locale da Caliper.

Supporto a motore a magneti permanenti in corrente continua.

Correzioni minori in alcune parti del testo.

Corretta la tabella delle segnalazioni luminose a LED.

3.04

3.04

3.05

Inserita procedura per acquisizione cogging motore.

Numero massimo di poli motore portato a 50.

Aggiunta la funzione di arresto su input tacca.

Aggiunta visualizzazione degli I/O nella funzione oscilloscopio.

Modificata etichetta del drive con l’aggiunta della versione Hardware.

Ingresso del feedback principale configurabile anche per encoder Push-Pull e

Open Collector: disponibile solo su Hardware 1.

•

Aggiunto codice d’ordine per cavo di programmazione CNTPRG33 per setup e

aggiornamento firmware: disponibile solo per Hardware 1.

•

Funzione oscilloscopio gestibile simultaneamente con la finestra principale del

Caliper.

•

•

•

•

Controllo Sensorless ora disponibile.

•

•

•

•

•

Aggiunto sfasamento asse in spazio.

•

•

•

•

!

Corretto codice di ordinazione per connettore di programmazione via software

Caliper.

Vers. FW

Drive

• 1.00

• 2.00

• 2.02

• 2.03

• 2.04

• 2.05

• 3.00

Aggiunto allarme FA26 per la modalità Canopen in profile velocity mode.

Corretta la descrizione dei Dip-Switch per il baudrate hardware.

Ripristinato funzionamento posizionatore in Canopen con profilo trapezoidale in

limite di coppia.

Aggiunto filtro indipendente su ogni ingresso digitale.

3.07

3.08

3.09

1

3.10

3.11

3.14

3.15

3.12

3.13

3.16

3.18

3.19

3.15

Aggiunto campionamento della posizione sui fronti dell’ingresso I5.

Modificata gestione TPDO con “Trasmission type” a 254 o 255.

Modificata la gestione del freno motore: il drive esegue l’arresto in rampa sul

riferimento di velocità e non più sulla velocità misurata.

Aggiunta funzione all’uscita digitale OUT0: POS_FREQ OUT.

Aggiunto offset per feedback con solo sonde di Hall.

Corretto nel manuale il nome identificativo dei LEDs come da etichetta del drive.

Aggiunte informazioni relative a: fasatura motore, gestione del freno motore e

connessione schermi dei cavi segnale e potenza.

3.23

3.24

3.18

3.19

3.25

3.26

3.27

Non utilizzare mai il drive DGFOX60, avente versione firmware 3.xx o successive, abbinato ad un software

Caliper avente versione 2.xx o precedenti.

Se nell’etichetta del drive non viene specificata la versione Hardware, allora è da intendersi come versione

Hardware 0.

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Vi ringraziamo per aver scelto questo prodotto H.D.T.

www.hdtlovato.com

Leggere attentamente il manuale prima dell’utilizzo del

prodotto.

Per un continuo aggiornamento, H.D.T. si riserva la facoltà

di porre variazioni sia al manuale che al prodotto senza

obbligo di preavviso.

Ogni riproduzione, completa o parziale, e diffusione del

presente manuale è vietata, senza autorizzazione firmata da

parte di H.D.T.

Le immagini contenute nel presente manuale possono

differire dal prodotto reale in alcuni dettagli.

Tutti i diritti riservati.

Manuale d’uso ed installazione

Rev: 3.5

Documento

Rev. N°

Data

DGFOX60

3.5

30/11/2015

Tutti i marchi citati appartengono ai rispettivi proprietari.

3

DGFOX60

Sommario

Cap. 1

Cap. 2

Cap. 3

Cap. 4

Cap. 5

Informazioni per la sicurezza

6

Introduzione

8

1.01

1.02

1.03

1.04

2.01

2.02

2.03

2.04

2.05

Pericolo

Attenzione

Avvertenze

Direttive, marchi e standard

Descrizione

Controllo della spedizione

Taglie del drive

Dati tecnici

Scelta del drive e del motore

2.05.1 Motore brushless AC sinusoidale

2.05.2 Motore brushless DC trapezoidale

2.05.3 Motore C.C. a magneti permanenti

8

8

9

9

12

12

13

14

Installazione

15

Alimentazione e quick-start

17

Cablaggio e connessioni

20

3.01 Installazione meccanica

3.02 Dimensioni e viste laterali

4.01

4.02

4.03

4.04

4.05

4.06

Connessione standard per quick-start

Trasformatore di potenza

Condensatori di filtro

Resistenza di scarica dei condensatori

Ponte raddrizzatore

Fusibili

5.01 Descrizione generale

5.02 Connettore J1: programmazione per Hardware 0

5.02.1 Cablaggio per J1: CNTPRG23 per Hardware 0

15

16

17

18

18

19

19

19

20

21

21

5.03 Connettore J1: programmazione per Hardware 1

22

5.04 Connettore J2: comunicazione in bus di campo

23

5.05 Connettore J3: I/O e alimentazione logica

24

5.06 Connettore J4: feedback

26

5.07 Connettore J5: potenza

30

5.08 Connettore di sicurezza SPD (opzionale)

31

5.03.1 Cablaggio per J1: CNTPRG33 per Hardware 1

5.04.1 Cablaggio per J2

5.05.1 Cablaggio per J3

5.06.1 Cablaggio per J4

5.06.2 Connessione a motore H.D.T. B05 e B07

5.06.3 Connessione a motore H.D.T. MS04 e MS06

5.07.1 Cablaggio per J5

5.08.1 Cablaggio per SPD

4

6

7

7

7

22

23

25

27

28

29

30

31

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Cap. 6

5.09 Ingressi digitali optoisolati NPN, PNP e Line Driver

5.10 Uscite digitali optoisolate NPN e PNP

5.11 Ingressi non isolati

32

33

33

Modalità di funzionamento

34

6.01 Introduzione al software Caliper

6.02 Il Monitor Dati del Caliper

6.03 Il Menu del Caliper

6.03.1

6.03.2

6.03.3

6.03.4

Menu: voce ‘FIELD BUS’

Menu: voce ‘MOTOR DATA’ e sotto-menu ‘FEEDBACK’

Menu: voce ‘ADVANCED SETUP’

Menu: voce ‘CONTROL SET’ ‘MODBUS’ ‘CANOPEN DS301’ e ‘CANOPEN 402’

46

6.05 Commutatore rotativo e dip-switch

6.06 Autofasatura del motore

6.07 I/O digitali

49

50

51

6.08

6.09

6.10

6.11

6.12

6.13

53

54

55

56

58

59

6.07.1 Funzione degli I/O digitali

Riferimento principale

Riferimento ausiliario

Rampe di velocità

Freno motore

Compensazione della coppia di cogging del motore Funzione Oscilloscopio

6.13.1

6.13.2

6.13.3

6.13.4

Oscilloscopio:

Oscilloscopio:

Oscilloscopio:

Oscilloscopio:

‘IMPOSTAZIONE CANALI’

‘IMPOSTAZIONE PID’ e ‘GENERATORE DI FORME D’ONDA’

‘TEST’

‘TRIGGER’

52

60

61

61

62

63

6.15 Controllo coppia/velocità in reazione da encoder incrementale

65

6.16 Controllo coppia/velocità in reazione da encoder assoluto

67

6.17 Controllo posizione (asse elettrico o treno di impulsi)

69

6.18 Controllo sensorless in velocità

71

6.19 Taratura dell’ anello di regolazione

73

6.20 Taratura dell’ anello di regolazione sensorless

77

Stato del drive e diagnostica

82

Codici d’ordine ed accessori

86

6.15.1 Connessioni controllo-drive-motore

6.16.1 Connessioni controllo-drive-motore

6.17.1 Connessioni controllo-drive-motore

6.18.1 Connessioni controllo-drive-motore

6.19.1 Taratura dell’ anello di corrente

6.19.2 Taratura dell’ anello di velocità

6.20.1 Impostazione degli anelli di velocità e corrente e dei parametri motore

6.20.2 Impostazione dei parametri sensorless

6.20.3 Procedura di taratura del controllo sensorless

7.01 Segnalazione luminosa a LED e stato del drive

7.02 Diagnostica

Manuale d’uso ed installazione

Rev: 3.5

46

47

48

6.14 Controllo coppia/velocità in reazione da sonde di HALL

6.14.1 Connessioni controllo-drive-motore

Cap. 8

39

40

41

42

6.04 Fattori (Factors)

6.04.1 Procedura di calcolo dei fattori

6.04.2 Applicazioni Custom

6.04.3 Etichetta Custom

Cap. 7

35

37

38

64

66

68

70

72

73

75

77

78

79

82

83

5

DGFOX60

Informazioni per la sicurezza

Cap. 1 Informazioni per la sicurezza

Leggete attentamente questo manuale prima dell’uso del drive DGFOX60.

Custodite il manuale con cura ed in un luogo di facile accesso per poterlo consultare successivamente in caso

di necessità.

Assicuratevi che questo manuale venga consegnato all’utente finale.

I simboli di sicurezza utilizzati in questo manuale vengono descritti di seguito:

PERICOLO:

Questo simbolo indica la possibilità di ferite anche gravi a persone

dovuti a shock elettrici o meccanici.

!

ATTENZIONE:

Questo simbolo indica la possibilità di danni a cose o al drive stesso.

AVVERTENZE:

Informazioni aggiuntive utili ad un corretto utilizzo del drive.

1.01 Pericolo

•

•

•

•

•

•

•

•

•

•

•

6

Non alimentare mai il drive senza il coperchio e non rimuovere mai il coperchio mentre è presente l’alimentazione.

Non eseguire manipolazioni sul drive con le mani bagnate. Esiste il pericolo di shock elettrici.

Mantenere una distanza di sicurezza sufficiente dal motore e dalla macchina quando viene attivata la rete e non

toccare mai le parti rotanti del motore quando esso è in funzione. Esiste il pericolo di ferirsi.

Quando si resettano gli allarmi assicurarsi che il segnale di marcia sia disabilitato per evitare partenze inaspettate

del motore. Predisporre un dispositivo di stop di emergenza separato. Esiste il pericolo di ferirsi.

Non toccare mai il drive, il motore e l’eventuale resistenza di frenatura esterna perché possono raggiungere

temperature molto elevate. Esiste il pericolo di ustioni.

Prima di iniziare il cablaggio assicurarsi che non ci sia alimentazione e che il motore sia fermo.

Prima di eseguire qualsiasi manutenzione devono essere sconnesse tutte le fonti di alimentazione.

Prima di iniziare l’ispezione aspettare almeno 2 minuti dopo aver tolto tensione, assicurarsi che i led siano spenti

e che la tensione fra i morsetti +DC e -DC sia inferiore a 15V.

La manutenzione, l’ispezione e la sostituzione deve essere eseguita da una persona designata. Togliersi tutti gli

accessori metallici come orologi, braccialetti etc prima di iniziare il lavoro.

Togliere sempre tensione prima di ispezionare il motore o la macchina. I condensatori presenti all’interno possono

mantenere una carica di tensione anche dopo aver tolto la fonte di energia. Attendere pertanto almeno 2 minuti,

dopo aver tolto tensione, prima di eseguire qualsiasi operazione all’interno del drive.

Assicurarsi che la tensione di alimentazione del drive corrisponda ai dati di targa.

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Informazioni per la sicurezza

1.02 Attenzione

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Per il rispetto delle norme sulla sicurezza elettrica, effettuare i collegamenti di massa secondo gli standard del

paese dove il drive è installato.

L’installazione deve essere eseguita da personale tecnico qualificato.

Fissare sempre il drive prima di eseguire il cablaggio.

Installare un circuito di protezione (fusibili o interruttore magnetico) sull’alimentazione del drive.

Non collegare una fonte di energia alternata sui morsetti U, V, W.

Assicurarsi che la tensione di alimentazione del drive corrisponda ai dati di targa.

Fissare le viti dei morsetti con una adeguata coppia di serraggio.

Collegare in modo corretto i fili U, V, W. Il motore potrebbe non avviarsi o girare in modo anomalo e danneggiare

la macchina.

Se non è presente l’alimentazione di potenza del drive, non connettere il cavo motore se quest’ultimo è in

rotazione. Esiste il pericolo di danneggiare la macchina.

Non occludere le feritoie di ventilazione del drive.

Assicurarsi della funzionalità del motore come unità singola prima di allacciarlo meccanicamente alla macchina

e verificare che le massime velocità del motore siano tollerate dalla macchina. Esiste il pericolo di ferirsi e

danneggiare la macchina.

Non modificare mai il drive.

Pulire il drive con un aspirapolvere. Non usare solventi organici. Esiste il pericolo di danneggiare il drive.

E’ fondamentale per la vostra sicurezza che una eventuale revisione del drive sia eseguita dalla nostra società.

In caso di smaltimento, il drive è da considerarsi un rifiuto industriale, pertanto rispettare le norme imposte dalle

leggi vigenti nel paese in cui è installato.

1.03 Avvertenze

•

•

•

•

•

•

•

•

•

!

!

La manutenzione deve essere eseguita da personale tecnico qualificato.

Il collegamento a terra e l’installazione del drive va eseguita rispettando le norme di sicurezza imposte dalle leggi

vigenti nel paese in cui il drive è installato.

Agli operatori e agli addetti alla macchina deve essere data un’ adeguata preparazione.

Il drive può provocare interferenze a radiofrequenza se sprovvisto dell’opportuno filtro di rete.

Attenersi alle specifiche del drive e seguire le indicazioni contenute nel presente manuale.

Provvedere a che sia mantenuta una adeguata ventilazione e pulizia del drive.

Evitare la penetrazione di acqua o altri fluidi all’interno del drive.

Per il cablaggio usare cavi adeguati, possibilmente schermati.

Prodotto non adatto all’uso su rete pubblica a bassa tensione che alimenti insediamenti domestici. Può provocare

interferenze in radiofrequenza.

1.04 Direttive, marchi e standard

Il drive DGFOX60 risulta conforme ai seguenti standard industriali:

Standard/Marcatura

CEI EN 60204-1

Direttiva di sicurezza sulla bassa tensione, 2006/95/CE.

CEI EN 61800-3

Norma di prodotto riferita alla direttiva EMC 2004/108/CE.

CEI EN 60529

Grado di protezione IP20.

CE

Marcatura CE.

Manuale d’uso ed installazione

Rev: 3.5

Descrizione

7

DGFOX60

Introduzione

Cap. 2 Introduzione

2.01 Descrizione

I drive digitali della serie DGFOX60 consentono di controllare servomotori Brushless AC e DC, di

tipo rotativo, lineare e tubolare, e motori in corrente continua C.C. a magneti permanenti dotati

di sonde di HALL, encoder incrementale con o senza sonde di HALL e encoder assoluto con

protocollo seriale SSI, per la retroazione della posizione e della velocità. Sono richieste una

tensione di alimentazione DC per lo stadio di potenza, che può essere fornita anche da batteria,

ed una tensione DC (separata e indispensabile nel caso di drive con versione Hardware 0) per

l’alimentazione di backup della logica.

La tensione DC, a 60V nominali, alimenta uno stadio di potenza a Mosfet in grado di fornire,

per un intervallo di tempo limitato, una corrente al carico pari al doppio di quella nominale;

mentre con la tensione DC (separata e indispensabile nel caso di drive con versione Hardware 0),

a 24V nominali, vengono generate tutte le tensioni ausiliarie necessarie ad alimentare i circuiti

elettronici, compreso l’encoder e le seriali esterne.

Un microcontrollore, elaborando i vari segnali, genera i comandi di pilotaggio per lo stadio finale per ottenere,

mediante la tecnica a modulazione di larghezza di impulso (PWM), una corrente alternata sinusoidale al motore ed

un controllo nei 4 quadranti di funzionamento.

La programmazione del DGFOX60 avviene tramite software proprietario Caliper (compatibile con sistemi operativi

Microsoft Windows®), il quale permette di accedere a tutte le tarature, alla funzione oscilloscopio, al salvataggio

parametri e alla gestione degli allarmi. Il controllo delle funzionalità del drive avviene tramite protocollo di

comunicazione in bus di campo (Canopen®, Modbus RTU) e modalità Input/Output.

I LED sul frontale permettono inoltre di osservare lo stato del drive e la presenza di eventuali allarmi/warning

intervenuti, consentendo una rapida diagnostica dei guasti.

2.02 Controllo della spedizione

Per il controllo della spedizione e imballaggio:

1. Togliere il drive dall’imballo e controllare che i dettagli posti sull’ etichetta siano conformi al vostro ordine;

in particolare annotarsi la versione Hardware del drive, poichè ne derivano differenti specifiche. L’etichetta

è posta sul lato dissipatore del drive.

2. Assicurarsi che il prodotto non sia danneggiato.

3. Se il drive non viene utilizzato subito, va immagazzinato, possibilmente con il suo involucro di spedizione, in

un luogo con poca umidità, assenza di vibrazioni e lontano da spruzzi d’acqua.

4. Eseguire sempre una ispezione del drive prima di utilizzarlo dopo un lungo periodo di immagazzinamento.

Nome identificativo del drive DGFOX60

TYPE: DX060 xx/yy S.N. _________________

In: xx Ipk: yy Firmware: v.vv Hardware: v

Logic Supply: 24Vdc Pwr Supply: 24 : 60Vdc

Tensione di alimentazione della logica del drive

!

8

Versione del firmware

e hardware

etichetta

Corrente nominale In

e corrente di picco Ipk

Serial Number del prodotto DGFOX60

Tensione di alimentazione della potenza del drive

Si raccomanda di controllare sempre la versione firmware del drive al fine di connetterlo correttamente

al software Caliper appropriato.

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Introduzione

2.03 Taglie del drive

Le potenze disponibili sono coperte da 5 modelli:

Corrente di Uscita

Modello

Nominale

Massima

Tensione di ingresso

Minima

Massima

Potenza massima di uscita

AC e DC brushless

VDC

Arms

CC brushed

W

DGFOX60 2.5/5

2.5

5

20

80

175

125

DGFOX60 5/10

5

10

20

80

350

250

DGFOX60 8/16

8

16

20

80

550

400

DGFOX60 10/20

10

20

20

80

700

500

DGFOX60 13/26

13

26

20

80

900

650

2.04 Dati tecnici

SPECIFICHE ELETTRICHE per Versione HARDWARE 0

Alimentazione di potenza

Tensione continua 60VDC nominali (-66% / +33%)

Rendimento: ≥ 97%

Corrente di uscita massima

IMAX = 2 • INOMINALE per 1secondo

Frequenza di uscita massima

800Hz

Alimentazione logica di comando

Tensione continua: 24VDC ± 20% / Corrente massima: 200mA

Uscite digitali

N°2 optoisolate NPN/PNP

• Vcc < 30V / Ic < 50mA / Vcesat < 1.2V

Ingressi digitali

N°6 non isolati 10-30V

Impedenza > 18kΩ

Ingresso analogico principale

N°1 differenziale ±10V

Impedenza = 44kΩ (ADC 10Bit)

Ingresso analogico ausiliario

N°1 da 0/+10V

Impedenza = 44kΩ (ADC 10Bit)

Ingresso riferimento in frequenza

N°2 differenziali fino a 500kHz per canale

• Line Driver: VCC = 5V e IC < 20mA

• NPN/PNP: VCC < 30V e IC < 15mA

Reazione/feedback

Encoder e sensori di HALL:

• Alimentazione: Vcc = 5V e Ic < 300mA

• Sonde di HALL: 0/+5V

• Encoder: line driver 5V differenziale fino a 2MHz (RIN = 220Ω)

• Encoder SSI CLOCK: line driver 5V differenziale (IMAX LOAD = 20mA)

RS232

Porta seriale per programmazione drive con software Caliper

MODBUS RTU

Protocollo su hardware RS485

CANOPEN®

Profili su hardware CANBUS:

• DS301

• DSP402

Manuale d’uso ed installazione

Rev: 3.5

• Selezione indirizzo e boudrate

tramite commutatore rotativo

e dip-switch, o software Caliper.

• Resistenze di terminazione

nodo in bus di campo.

9

DGFOX60

Introduzione

SPECIFICHE ELETTRICHE per Versione HARDWARE 1

Alimentazione principale di potenza e logi- Tensione continua 60VDC nominali (-66% / +33%)

ca di comando

Rendimento: ≥ 97%

Corrente di uscita massima

IMAX = 2 • INOMINALE per 1secondo

Frequenza di uscita massima

500Hz

Alimentazione secondaria di BACKUP per Tensione continua: 24VDC ± 20%

logica di comando

Corrente massima: 250mA (in assenza dell’alimentazione principale)

Uscite digitali

N°2 optoisolate NPN/PNP

• Vcc < 30V / Ic < 50mA / Vcesat < 1.2V

Ingressi digitali

N°6 non isolati 10-30V

Impedenza > 18kΩ

Ingresso analogico principale

N°1 differenziale ±10V

Impedenza = 44kΩ (ADC 10Bit)

Ingresso analogico ausiliario

N°1 da 0/+10V

Impedenza = 44kΩ (ADC 10Bit)

Ingresso riferimento in frequenza

N°2 differenziali fino a 500kHz per canale

• Line Driver: VCC = 5V e IC < 20mA

• NPN/PNP: VCC < 30V e IC < 15mA

Reazione/feedback

Encoder e sensori di HALL:

• Alimentazione: Vcc = 5V e Ic < 300mA

• Sonde di HALL: 0/+5V

• Encoder incrementale:

1. Line Driver 5V differenziale fino a 1MHz (RIN = 1kΩ)

2. Push-Pull 5V fino a 400kHz.

• Soglie di commutazione: VIN LOW < 1.5V / VIN HIGH > 3.5V

3. Open Collector 5V fino a 200kHz (con resistenza di pull-up

interna da 1kΩ).

• Soglie di commutazione: VIN LOW < 1.5V / VIN HIGH > 3.5V

• Encoder SSI:

1. DATO Line Driver 5V differenziale (RIN = 220Ω)

2. CLOCK Line Driver 5V differenziale (IMAX LOAD = 20mA)

Sensorless: solo con motore brushless sinusoidale

10

RS232

Porta seriale per programmazione drive con software Caliper

MODBUS RTU

Protocollo su hardware RS485

CANOPEN®

Profili su hardware CANBUS:

• DS301

• DSP402

• Selezione indirizzo e boudrate

tramite commutatore rotativo

e dip-switch, o software Caliper.

• Resistenze di terminazione

nodo in bus di campo.

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Introduzione

SPECIFICHE TECNICHE Versione HARDWARE 0 e 1

Condizioni di utilizzo, • Range di temperatura in funzionamento*: 0°C / +45°C

trasporto e peso

• Range di temperatura durante il trasporto: -20°C / +70°C

• Altitudine in funzionamento: fino a 1000m. Per altitudini superiori, declassare il drive

del 1% ogni 100metri aggiuntivi

• Peso: 395g

Cortocircuito tra fasi del motore e tra fase e terra

Overvoltage e undervoltage dell’alimentazione DC di potenza

Limitazione di sovracorrente

Sovratemperatura del dissipatore del drive

Immagine termica del motore

Rottura Encoder/Sonde di HALL

Ingresso per arresto di sicurezza SPD, Secure Power Disable (Opzionale)

Segnalazioni tramite 3 LEDs

1. LED OK (verde): drive OK e codifica allarmi

2. LED L1 (giallo): stato drive e codifica allarmi

OK L1 L2

3. LED L2 (rosso): identificazione allarmi

Protezioni

•

•

•

•

•

•

•

•

Controllo

• Controllo dell’anello di regolazione completamente digitale:

1. Vettoriale sinusoidale (motore brushless AC)

2. Trapezoidale (motore brushless DC)

3. Motore in corrente continua a magneti permanenti

• Rampe di accelerazione e decelerazione distinte per senso rotazione

• Rampe ad S

Feedback

•

•

•

•

Modalità operative

• CANOPEN® protocollo DS301 e DSP402

1. Electronic Gear

2. Profile Position Mode

3. Velocity Mode

4. Profile Torque Mode

5. Homing Mode

6. Interpolated Position Mode

• Modbus RTU

1. Controllo di Velocità/Coppia

2. Controllo di Velocità con limite di

Coppia

3. Asse elettrico

4. Multi posizionatore

Sensori di HALL: sequenza a 60°** o 120°

Retroazione di tensione** e sensori di HALL

Encoder incrementale: fino a 6000ppr@20000RPM (con/senza sensori di HALL)

Encoder assoluto SSI mono e multigiro in codifica binaria: fino a 16bit sul giro e

15bit sul multigiro, di cui il MSB utilizzato per la gestione del segno.

• Sensorless: disponibile solo per Hardware 1 e con

controllo

in velocità.

6

1

Commutatore rotativo e dip-switch

per indirizzo e baudrate

Canopen® e Modbus RTU

Selettore per indirizzo

1

0

4

O

N

Dip-switch per baudrate e

resistenze di terminazione

• Input / Output

1. Controllo di Velocità/Coppia

2. Controllo di Velocità con limite di Coppia

3. Asse elettrico

4. Camma elettronica**

*Per la taglia DGFOX60 1326, si raccomanda che, durante il funzionamento, la temperatura ambiente rimanga inferiore ai 40°C.

**Questa funzione è in fase di sviluppo: per informazioni, contattare il nostro reparto tecnico.

Manuale d’uso ed installazione

Rev: 3.5

11

DGFOX60

Introduzione

2.05 Scelta del drive e del motore

Il drive DGFOX60 può essere alimentato da una tensione in DC con range tra 20V e 80V e può alimentare motori

brushless in AC con controllo sinusoidale, DC con controllo trapezoidale e motori C.C. a magneti permanenti.

2.05.1 Motore brushless AC sinusoidale

Ipotizzando che il drive sia alimentato da una tensione continua pari a 60V, il valore di tensione massima efficace,

erogabile ad un motore brushless AC (forza contro-elettromotrice sinusoidale), è la seguente:

UMAX

Ne segue che la tensione nominale del motore, affinché raggiunga la velocità nominale deve essere leggermente

inferiore. Ad esempio:

UNOM_motore = 36VAC

La potenza di uscita (in Watt) del drive dipende dalla corrente nominale erogata (in Ampere):

UMAX

Per la scelta del drive più appropriato per il motore brushless AC (di tipo rotativo, lineare o tubolare), fare riferimento

alla tabella seguente:

Power

Supply

DC

24V

DATI

MOTORE

AC

BRUSHLESS

DGFOX60

(taglie)

2.5/5

5/10

13/26

UMAX

Corrente

nominale

INOM

≤ 2.5A

≤ 5A

≤ 8A

≤ 10A

≤ 13A

Potenza

massima

PMAX

≤ 55W

≤ 110W

≤ 180W

≤ 210W

≤ 285W

14VAC

A richiesta.

Per informazioni, contattare il nostro reparto tecnico.

H.D.T.

abbinabili

Tensione

massima

UMAX

Corrente

nominale

INOM

≤ 2.5A

≤ 5A

≤ 8A

≤ 10A

≤ 13A

Potenza

massima

PMAX

≤ 105W

≤ 210W

≤ 335W

≤ 420W

≤ 540W

30VAC

Motori brushless

A richiesta.

Per informazioni, contattare il nostro reparto tecnico.

MS04M

H.D.T.

abbinabili

60V

10/20

Tensione

massima

Motori brushless

48V

8/16

Tensione

massima

UMAX

Corrente

nominale

INOM

≤ 2.5A

≤ 5A

≤ 8A

≤ 10A

≤ 13A

Potenza

massima

PMAX

≤ 140W

≤ 280W

≤ 440W

≤ 560W

≤ 720W

MS04M

B05S

MS04M

B05S

B05M

B05L

B07S

MS06M

B05M

B05L

B07S

B07M

MS06M

B05L

B07S

B07M

MS06M

B07S

B07M

B07L

Motori brushless

H.D.T.

abbinabili

40VAC

Per informazioni sui motori brushless AC di H.D.T., consultare il manuale tecnico scaricabile al sito internet aziendale:

www.hdtlovato.com

12

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Introduzione

2.05.2 Motore brushless DC trapezoidale

Nel caso di un motore brushless DC (forza contro-elettromotrice trapezoidale) e ipotizzando che il drive sia alimentato

a 60V, la tensione massima erogabile al motore, è la seguente:

57

UMAX

Ne segue che la tensione nominale del motore, affinché raggiunga la velocità nominale deve essere leggermente

inferiore. Ad esempio:

UNOM_motore = 52VAC

La potenza di uscita (in Watt) del drive dipende dalla corrente nominale erogata (in Ampere):

UMAX

Per la scelta del drive più appropriato per il motore brushless DC (di tipo rotativo, lineare o tubolare), fare riferimento

alla tabella seguente:

Power

Supply

DC

24V

DATI

MOTORE

DC

BRUSHLESS

DGFOX60

(taglie)

2.5/5

10/20

13/26

UMAX

Corrente

nominale

INOM

≤ 3A

≤ 6A

≤ 10A

≤ 12A

≤ 15A

Potenza

massima

PMAX

≤ 55W

≤ 110W

≤ 180W

≤ 210W

≤ 285W

18VAC

A richiesta.

Per informazioni, contattare il nostro reparto tecnico.

H.D.T.

abbinabili

Tensione

massima

UMAX

Corrente

nominale

INOM

≤ 3A

≤ 6A

≤ 10A

≤ 12A

≤ 15A

Potenza

massima

PMAX

≤ 105W

≤ 210W

≤ 335W

≤ 420W

≤ 540W

40VAC

Motori brushless

A richiesta.

Per informazioni, contattare il nostro reparto tecnico.

H.D.T.

abbinabili

60V

8/16

Tensione

massima

Motori brushless

48V

5/10

Tensione

massima

UMAX

Corrente

nominale

INOM

≤ 3A

≤ 6A

≤ 10A

≤ 12A

≤ 15A

Potenza

massima

PMAX

≤ 140W

≤ 280W

≤ 440W

≤ 560W

≤ 720W

B05S

B05S

B05M

B05L

B07S

B05M

B05L

B07S

B07M

B05L

B07S

B07M

B07S

B07M

B07L

50VAC

Motori brushless*

H.D.T.

abbinabili

*Dal momento che il drive dispone sia del controllo sinusoidale che trapezoidale, è possibile pilotare un motore

brushless AC con un controllo trapezoidale per brushless DC (vedi “6.14 Controllo coppia/velocità in reazione da sonde

di HALL” pag. 63).

Manuale d’uso ed installazione

Rev: 3.5

13

DGFOX60

Introduzione

2.05.3 Motore C.C. a magneti permanenti

Nel caso di un motore in corrente continua a magneti permanenti (forza contro-elettromotrice lineare) e ipotizzando

che il drive sia alimentato a 60V, la tensione massima erogabile al motore, è la seguente:

57

UMAX

Ne segue che la tensione nominale del motore, affinché raggiunga la velocità nominale deve essere leggermente

inferiore. Ad esempio:

UNOM_motore = 50VDC

La potenza di uscita (in Watt) del drive dipende dalla corrente nominale erogata (in Ampere):

UMAX

Per la scelta del drive più appropriato per il motore in C.C. a magneti permanenti, fare riferimento alla tabella seguente:

Power

Supply

DC

24V

DATI

MOTORE

C.C.

DGFOX60

(taglie)

2.5/5

13/26

Corrente

nominale

INOM

≤ 2.5A

≤ 5A

≤ 8A

≤ 10A

≤ 13A

Potenza

massima

PMAX

≤ 36W

≤ 72W

≤ 115W

≤ 144W

≤ 190W

18VDC

A richiesta.

Per informazioni, contattare il nostro reparto tecnico.

abbinabili

Tensione

massima

UMAX

Corrente

nominale

INOM

≤ 2.5A

≤ 5A

≤ 8A

≤ 10A

≤ 13A

Potenza

massima

PMAX

≤ 80W

≤ 160W

≤ 260W

≤ 320W

≤ 420W

40VDC

Motori brushless

A richiesta.

Per informazioni, contattare il nostro reparto tecnico.

H.D.T.

abbinabili

Tensione

massima

UMAX

Corrente

nominale

INOM

≤ 2.5A

≤ 5A

≤ 8A

≤ 10A

≤ 13A

Potenza

massima

PMAX

≤ 100W

≤ 200W

≤ 320W

≤ 400W

≤ 520W

Motori brushless

H.D.T.

abbinabili

14

10/20

UMAX

H.D.T.

60V

8/16

Tensione

massima

Motori brushless

48V

5/10

50VDC

A richiesta.

Per informazioni, contattare il nostro reparto tecnico.

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Installazione

Cap. 3 Installazione

3.01 Installazione meccanica

Quando installate il drive seguire i seguenti punti:

1. Installare il drive in posizione verticale e perpendicolare rispetto al terreno.

2. Assicurarsi che la temperatura ambiente sia compresa fra 0°C e +45°C durante il funzionamento*.

3. Evitare le seguenti condizioni di installazione:

• Esposizione diretta alla luce solare.

• Montaggio in luoghi con presenza di polveri, sporcizia, particelle di ferro.

• Montaggio in luoghi con presenza di gas corrosivi, gas esplosivi e alto grado di umidità.

• Montaggio in prossimità di macchine che generano vibrazioni.

• Montaggio eseguito su materiali infiammabili (come il legno) o non resistenti al calore.

4. Assicurarsi che vi sia uno spazio sufficiente intorno al drive per una corretta ventilazione e per l’inserimento

dei connettori: vedi figura sottostante.

5. Per comodità, si consiglia di settare l’eventuale indirizzo del drive in Bus di Campo, prima del montaggio.

40mm

60mm

min.

40mm

min.

min.

10mm

min.

40mm

min.

Montaggio

a

libro

40mm

min.

Montaggio

a

parete

*Per la taglia DGFOX60 1326, si raccomanda che, durante il funzionamento, la temperatura ambiente rimanga inferiore ai 40°C.

Manuale d’uso ed installazione

Rev: 3.5

15

DGFOX60

Installazione

3.02 Dimensioni e viste laterali

4.25mm

19mm

130mm

136mm

45.5mm

4.25mm

83.6mm

B

VISTA B

16

18.5mm

30mm

A

VISTA A

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Alimentazione e quick-start

Cap. 4 Alimentazione e quick-start

!

Per alimentare lo stadio di potenza del drive, è indispensabile utilizzare un trasformatore e NON un

autotrasformatore, dal momento che il secondario deve necessariamente essere connesso a terra. Un solo

trasformatore monofase può alimentare anche più drive. Qualora la corrente complessiva erogata dai

drive superi gli 8A, puà essere necessario l’impiego di un trasformatore trifase.

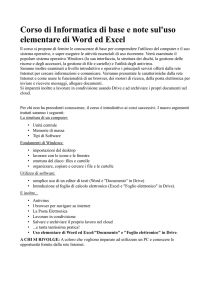

4.01 Connessione standard per quick-start

L’immagine seguente mostra uno schema di collegamento tipico per l’alimentazione di potenza e per la logica di

comando:

L1’ L2’

AC Supply

230Vac

AC Power Supply

230Vac / 400Vac

L1 L2 L3

Contactor

Contactor

Caliper

AC-DC insulated

Switching

Supply

-

+

Noise Filter

Fuse F1

VAC

in

230Vac/400Vac

24Vdc

Rated Voltage

INSULATION

TRANSFORMER

DRIVE

Logic Supply

VAC

out

Low AC Voltage

J1

Fuse F2

+24V (20)

GND (11)

-

PE

+

+

I/O

J3

PLC

CN

I/O

Bridge

Rectifier

J5

Fuse F3

+DC

- DC

A

B

J2

SPD

U-V-W

J4

Electrolytic

Capacitor

C

VDC

Low DC

Power Supply

+

C

FieldBus

-

Rb

Discharge

Resistance

Rb

!

PE

Motor

Supply

Encoder

Safety

!

Per informazioni dettagliate sulla connessione ‘controllo-drive-motore’, si veda in particolare:

• “6.14 Controllo coppia/velocità in reazione da sonde di HALL” pag. 63.

• “6.15 Controllo coppia/velocità in reazione da encoder incrementale” pag. 65.

• “6.16 Controllo coppia/velocità in reazione da encoder assoluto” pag. 67.

• “6.17 Controllo posizione (asse elettrico o treno di impulsi)” pag. 69.

• “6.18 Controllo sensorless in velocità” pag. 71

Manuale d’uso ed installazione

Rev: 3.5

17

DGFOX60

Alimentazione e quick-start

La figura seguente mostra gli schemi di collegamento che devono essere impiegati per l’alimentazione di potenza

di più drives:

POWER

SUPPLY

1. + DC

2. - DC

3. U

4. V

5. W

+ VDC

1. + DC

2. - DC

3. U

4. V

5. W

1 2 3

1 2 3

1 2 3

1. + DC

2. - DC

3. U

4. V

5. W

- VDC

CABLAGGIO ERRATO

POWER

SUPPLY

1. + DC

2. - DC

3. U

4. V

5. W

+ VDC

1. + DC

2. - DC

3. U

4. V

5. W

1. + DC

2. - DC

3. U

4. V

5. W

- VDC

CABLAGGIO CORRETTO

4.02 Trasformatore di potenza

Il trasformatore deve essere dimensionato utilizzando la seguente formula empirica, dipendente dal numero N di

drives connessi alla medesima alimentazione.

La potenza PT è data da:

con:

...

dove Vm rappresenta la velocità nominale del motore in rad/s e Cm la coppia nominale del motore in Nm.

Di seguito, la formula per la conversione RPM - rad/s:

Il rapporto spire del trasformatore deve essere tale per cui, con valore RMS nominale della tensione sinusoidale di

rete (VACIN), il valore RMS nominale di tensione sinusoidale di uscita (VACOUT ) sia pari a 45VAC. Di conseguenza la

tensione raddrizzata (VDC), a vuoto, sarà:

VDC

VACOUT

63V

4.03 Condensatori di filtro

Ricordiamo che il condensatore, oltre che rettificare la tensione raddrizzata, serve anche a recuperare l’energia

durante le decelerazioni del motore.

La tensione di lavoro dei condensatori (WV, working voltage) dovrà essere di almeno 100V; la capacità complessiva

da utilizzare è calcolata come segue:

VDC

18

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Alimentazione e quick-start

Il coefficiente 2000 è cautelativo e può essere ridotto fino a 1000 nei seguenti casi:

• quando la velocità del motore è inferiore a 1500 RPM e viene impiegato il sistema trifase.

• quando il momento di inerzia della macchina non supera il momento di inerzia del motore e viene

impiegato il sistema trifase.

Se, durante la fase di decelerazione del motore, si verificasse l’ intervento della protezione di SOVRA-TENSIONE, con

relativo allarme (vedi “Cap. 7 Stato del drive e diagnostica” pag. 82), sono pertanto da prendere in considerazione

due possibili soluzioni:

• aumentare il valore della capacità del condensatore di filtro.

• diminuire le rampe di decelerazione.

4.04 Resistenza di scarica dei condensatori

Il valore della resistenza Rb, calcolata per un tempo di scarica di 10 secondi, e la potenza dissipata da tale resistenza

si ottengono con le seguenti formule:

4.05 Ponte raddrizzatore

Nel caso di rete monofase utilizzare un raddrizzatore a doppia semionda, mentre nel caso di rete trifase utilizzare

un ponte trifase tradizionale. Nel caso di alimentazione trifase è anche possibile utilizzare due moduli monofase

connessi nel seguente modo:

+

VACout

FASE 3

2

F2

x

N.C.

+DC

VACout

FASE 2

VACout

FASE 1

C

+

+

F2

1

-

-DC

PE

!

La tensione inversa minima sopportabile dal ponte dovrà essere di 400V. La corrente diretta minima If sopportabile

dal ponte dovrà essere:

IF = In1 + In2 + In3 + ...

dove In1, In2, In3, ... rappresentano le correnti nominali dei drives da alimentare.

L’installazione del ponte raddrizzatore dovrà essere fatta in modo da smaltire adeguatamente il calore prodotto dal

componente stesso, ad esempio avvitandolo sul fondo del quadro elettrico.

4.06 Fusibili

I fusibili F1 e F2 devono essere di tipo ritardato. Utilizzare le seguenti formule per il dimensionamento:

VAC in

VAC out

Il fusibile F3 deve essere da 16A e di tipo ritardato.

Per informazioni sugli accessori disponibili, vedi “Cap. 8 Codici d’ordine ed accessori” pag. 86.

Manuale d’uso ed installazione

Rev: 3.5

19

DGFOX60

Cablaggio e connessioni

Cap. 5 Cablaggio e connessioni

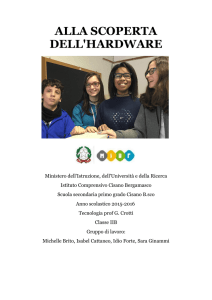

5.01 Descrizione generale

L’immagine seguente mostra posizione e denominazione dei connettori, indicati inoltre sull’etichetta frontale:

J1

J2

J3

J4

J5

SPD

Connettore

J1

Connettore per seriale RS232 per la programmazione da PC tramite software Caliper

J2

Connettore per comunicazione in bus di campo Canopen® e Modbus RTU

J3

Connettore per I/O digitali e analogiche, alimentazione +24VDC

J4

Connettore per sensore/feedback da motore: encoder, sonde di HALL

J5

Connettore per l’alimentazione DC di potenza e per il motore (U,V,W)

SPD

20

Descrizione

Connettore per arresto di sicurezza SPD, Secure Power Disable (opzionale)

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Cablaggio e connessioni

5.02 Connettore J1: programmazione per Hardware 0

Prima di connettere un PC desktop al drive, accertarsi che la linea di terra del PC e del drive siano le

medesime, altrimenti utilizzare un PC laptop isolato. Non utilizzare mai il drive DGFOX60, con

versione firmware 3.xx o successive, abbinato ad un software Caliper con versione 2.xx o precedenti.

!

Il cablaggio per J1 è composto da un connettore RJ11 6P4C lato drive e due connettori DB9 lato seriale del PC,

denominati ‘DB9 FIRMWARE’ (etichetta ‘F’) e ‘DB9 SETUP’ (etichetta ‘S’): il connettore ‘DB9 FIRMWARE’ deve essere

utilizzato esclusivamente per l’eventuale aggiornamento del firmware del drive DGFOX60.

Connettore TIPO

6

1

J1

PIN

RJ11 6P4C femmina (e doppio DB9)

Utilizzo

Protocollo di comunicazione RS232.

Programmazione funzionalità e tarature con software

Caliper solo con connettore ‘DB9 SETUP’.

Aggiornamento firmware solo con ‘DB9 FIRMWARE’.

N° pins

6

‘DB9 SETUP’

PIN

‘DB9 FIRMWARE’

PIN

-

-

-

Trasmettitore DTE

2

2

Ricevitore DTE

3

3

-

7

ComuneOper seriale RS 232

5

5

-

-

-

Descrizione connettore J1

1

Non connesso

2

TX RS232

3

RX RS232

4

RTS RS232

5

GND

6

Non connesso

Selettore per indirizzo

1Request

4 to Send DTE

0

N

I rimanenti pin dei connettori DB9 sono inutilizzati.

Dip-switch

perper

baudrate

e

5.02.1 Cablaggio per J1:

CNTPRG23

Hardware

0

di terminazione

L’immagine seguente mostra il resistenze

pin-out del cablaggio

tra RJ11 6P4C maschio e il doppio DB9, con relativa descrizione

del collegamento lato saldatura sia per il ‘DB9 FIRMWARE’ sia per il ‘DB9 SETUP’:

5

1

DB9 Femmina

FIRMWARE

1

6

5

9

Vista lato saldatura

9

6

DB9 Femmina

SETUP

1

6

RJ11 6P4C

!

1

6

5

9

Vista lato saldatura

NOTE:

• I pin di connessione dei connettori sono evidenziati in rosso.

• Accertarsi di cablare e connettere al PC il cavo corretto a seconda della funzione desiderata.

• Se il PC non disponesse della porta RS232, utilizzare un convertitore USB-RS232.

• Si consiglia di utilizzare cavi telefonici per un corretto inserimento nel connettore RJ11 6P4C.

• Si raccomanda di utilizzare un cavo di lunghezza inferiore ai 3m.

• Per informazioni sull’accessorio, vedi “Cap. 8 Codici d’ordine ed accessori” pag. 86.

Manuale d’uso ed installazione

Rev: 3.5

21

DGFOX60

Cablaggio e connessioni

5.03 Connettore J1: programmazione per Hardware 1

Prima di connettere un PC desktop al drive, accertarsi che la linea di terra del PC e del drive siano le

medesime, altrimenti utilizzare un PC laptop isolato. Non utilizzare mai il drive DGFOX60, con

versione firmware 3.xx o successive, abbinato ad un software Caliper con versione 2.xx o precedenti.

!

Il cablaggio per J1 è composto da un connettore RJ11 6P3C lato drive e un connettore DB9 lato seriale del PC;

viene utilizzato per la configurazione e l’eventuale aggiornamento del firmware del drive DGFOX60.

Connettore TIPO

6

1

J1 PIN

RJ11 6P3C femmina

Utilizzo

Protocollo di comunicazione RS232.

Programmazione funzionalità e tarature con software

Caliper.

Aggiornamento firmware.

N° pins

6

Descrizione connettore J1

1

Non connesso

2

TX RS232

3

RX RS232

4

Non connesso

5

GND

6

Non connesso

DB9 PIN

-

-

Trasmettitore DTE

Selettore

per indirizzo

2

Ricevitore DTE

3

-

-

1 Comune

4

per seriale RS 232

-

0

5

-

O

N

I rimanenti pin dei connettori DB9 sono inutilizzati.

5.03.1 Cablaggio per J1: CNTPRG33 per Hardware 1

Dip-switch per baudrate e

L’immagine seguente mostra il pin-out del cablaggio tra RJ11 6P3C maschio e il DB9, con relativa descrizione del

resistenze

di terminazione

collegamento lato saldatura per

il DB9.

1

!

6

RJ11 6P3C

RJ11 6P3C

DB9

pin 2

pin 3

pin 5

pin 2

pin 3

pin 5

pin 1,4 e 6

non utilizzati

pin 1,4,6,7,8 e 9

non utilizzati

5

1

9

6

DB9 Femmina

1

6

5

9

Vista lato saldatura

NOTE:

• I pin di connessione dei connettori sono evidenziati in rosso.

• Se il PC non disponesse della porta RS232, utilizzare un convertitore USB-RS232.

• Si consiglia di utilizzare cavi telefonici per un corretto inserimento nel connettore RJ11 6P3C.

• Si raccomanda di utilizzare un cavo di lunghezza inferiore ai 3m.

• Per informazioni sull’accessorio, vedi “Cap. 8 Codici d’ordine ed accessori” pag. 86.

22

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Cablaggio e connessioni

5.04 Connettore J2: comunicazione in bus di campo

Connettore TIPO

1

RJ45 doppia: porte IN (A) e OUT (B) connesse in parallelo

A

Utilizzo

Protocolli di cominucazione in bus di campo:

• Canopen® DS301e DSP 402

• Modbus RTU

N° pins

19 (nel dettaglio: A1- A8, B1- B8, 17,18,19)

8

1

B

8

PIN

Descrizione connettore J2

A1-B1

CAN H

Dato alto Canopen®

A2-B2

CAN L

Dato basso Canopen®

A3-B3

GND

Comune per Canopen®

A4-B4

MODBUS +

Dato + della seriale RS485 Modbus RTU

A5-B5

MODBUS -

Dato - della seriale RS485 Modbus RTU

A6-B6

Non connesso

A7-B7

Cortocircuitati

Per eventuale segnale esterno o alimentazione passante

A8-B8

GND

Comune per Modbus RTU

5.04.1 Cablaggio per J2

Per il cablaggio dell’intero bus di campo, rispettare la seguente tabella che relaziona lunghezza totale del cavo al

Boudrate della comunicazione (Canopen®):

Baudrate

Lunghezza totale del bus

1 Mbit/s

< 20m

500 kbit/s

< 100m

250 kbit/s

< 250m

125 kbit/s

< 500m

50 kbit/s

< 1000m

20 kbit/s

< 2500m

10 kbit/s

< 5000m

L’immagine seguente mostra il connettore del cablaggio, con relativa numerazione secondo la tabella descrittiva

del connettore J2:

A

B

1

Manuale d’uso ed installazione

Rev: 3.5

8

23

DGFOX60

Cablaggio e connessioni

!

NOTE:

• Mantenere il cavo di comunicazione lontano dai cavi di alimentazione e di feedback.

• Per distanze superiori ai 1000m può essere necessario l’utilizzo di un amplificatore di segnale.

• Utilizzare cavi patch (pin-to-pin) schermati FTP 568 (B) Cat. 5 o superiore.

• Dal momento che la connessione di più drives avviene in cascata, il cablaggio tra i drives stessi deve

essere pin-to-pin.

• Per informazioni sull’accessorio, vedi “Cap. 8 Codici d’ordine ed accessori” pag. 86

5.05 Connettore J3: I/O e alimentazione logica

REF REF+

GND

RIF AUX

IN_0

IN_1

IN_2

IN_3

IN_4

IN_5

.1

.2

.3

.4

.5

.6

.7

.8

.9

.10

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

GND

DIR+

DIR PULSE+

PULSE OUT OK+

OUT OK OUT1+

OUT1 +24V

PIN

24

Connettore TIPO Doppia fila passo 3.5mm

Utilizzo

I/O digitali e analogiche.

Alimentazione +24V.

N° pins

20

Descrizione connettore J3

1

REF -

2

REF +

3

GND

4

RIF AUX

5

IN_0

6

IN_1

7

IN_2

8

IN_3

9

IN_4

10

IN_5

11

GND

Riferimento 0V per l’alimentazione +24VDC e per i segnali di ingresso digitale IN_0-5.

12

DIR +

13

DIR -

14

PULSE +

15

PULSE -

Ingresso per

riferimento

principale in

frequenza

16

OUT OK +

17

OUT OK -

18

OUT1 +

19

OUT1 -

20

+24V

Ingresso analogico differenziale per il riferimento di velocità/coppia principale.

Segnale di ingresso a ± 10V, in ingresso ad un ADC 10bit.

Ingresso analogico per il riferimento ausiliario.

Segnale di ingresso a 0/+10V, in ingresso ad un ADC 10bit.

Ingresso digitale con funzione determinata dal tipo di controllo prescelto. Per ulteriori

informazioni, vedi “6.07.1 Funzione degli I/O digitali” pag. 52.

Ingresso digitale optoisolato NPN e PNP per il dato di

DIREZIONE / CH A encoder esterno / CCW Pulse.

Ingresso digitale optoisolato NPN e PNP per il dato di

IMPULSO / CH B encoder esterno / CW Pulse.

Uscita digitale optoisolata. E’ attiva quando non è presente alcun allarme.

Si disattiva quando a causa di un allarme il drive entra in stato di FAULT. Per ulteriori

informazioni, vedi “6.07.1 Funzione degli I/O digitali” pag. 52.

Uscita digitale optoisolata con funzione determinata dal tipo di controllo prescelto.

Per ulteriori informazioni, vedi “6.07.1 Funzione degli I/O digitali” pag. 52.

Alimentazione +24VDC necessaria al funzionamento del drive con Hardware 0. Vedi

“Cap. 4 Alimentazione e quick-start” pag. 17.

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Cablaggio e connessioni

!

NOTE:

• I GND al pin 3 e 11 del connettore J3 sono connessi all’interno del drive.

• Se il controllo esterno non disponesse di uscite analogiche differenziali, ma single ended, connettere

il pin -Ref al riferimento GND del pin 3; ponticellare sul connettore lato drive o lato controllo esterno.

• Mantenere la matassa dei cavi di I/O lontani dai cavi di alimentazione e di feedback.

• Utilizzare cavi di sezione 0.5mm2 (AWG20), almeno, per l’alimentazione +24VDC (J3-11 e J3-20).

• Per una corretta connessione elettrica nel cablaggio, e per sicurezza elettrica, spellare l’estremità del

cavo non oltre i 6-8mm, oppure utilizzare un adeguato puntale.

• Per “Ingresso per riferimento principale in frequenza”, utilizzare cavi schermati.

5.05.1 Cablaggio per J3

L’immagine seguente mostra il connettore del cablaggio e la numerazione da rispettare secondo la tabella

descrittiva del connettore J3:

!

20

11

1

Manuale d’uso ed installazione

Rev: 3.5

10

Porre attenzione al gancio di inserzione del connet11 che sia

tore prima di cablare la matassa: assicurarsi

rivolto verso l’alto.

1

25

DGFOX60

Cablaggio e connessioni

5.06 Connettore J4: feedback

A+

AB+

BZ+ / CK+

Z - / CK -

.1

.2

.3

.4

.5

.6

7.

8.

9.

10.

11.

12.

Connettore TIPO Doppia fila passo 3.5mm

+5E

GND

DHA / D+

HB

HC

PIN

1

2

3

4

Utilizzo

Feedback da motore: encoder incrementale,

assoluto SSI e sonde di HALL

N° pins

12

Descrizione connettore J4

A+

AA

B+

B-

Ingresso (5V) Line Driver differenziale per canale incrementale A.

Ingresso (5V) Open Collector e Push Pull per canale incrementale A.

Ingresso (5V) Line Driver differenziale per canale incrementale B.

B

Ingresso (5V) Open Collector e Push Pull per canale incrementale B.

Z + / CK+

Z - / CK -

Ingresso (5V) Line Driver differenziale per il canale Z dell’encoder incrementale.

Ingresso (5V) Line Driver differenziale per il CLOCK dell’ encoder assoluto SSI.

Z

Ingresso (5V) Open Collector e Push Pull per canale Z dell’encoder incrementale.

7

+5E

Alimentazione +5V per encoder motore e resistenze di pull-up.

8

GND

Riferimento per alimentazione e segnali encoder.

9

D-

5

6

10

11

! 12

(HA) / D +

Ingresso (5V) Line Driver differenziale per il DATO dell’ encoder assoluto SSI.

HA / (D +)

Ingresso per sensore di HALL A.

HB

Ingresso per sensore di HALL B.

HC

Ingresso per sensore di HALL C.

NOTE:

• Utilizzare cavi schermati. Mantenere i cavi dei feedback lontani dai cavi di alimentazione e di I/O.

• Per una corretta connessione elettrica nel cablaggio, e per sicurezza elettrica, spellare l’estremità del

cavo non oltre i 6-8mm, oppure utilizzare un adeguato puntale.

• Per cavi di lunghezza compresi tra i 50metri e 100metri, si consiglia di utilizzare encoder incrementali

LD tali che, alla velocità nominale dell’applicazione, non eccedano i 250kHz.

• Per encoder assoluti, la cui somma dei bit del singolo giro e del multigiro sia superiore a 15, si consiglia

di utilizzare cavi di lunghezza inferiore a 50m.

La sequenza delle sonde di HALL è la seguente:

Ref +

101

100

110

010

011

60° Phases

001

000 100

HALL A

HALL A

HALL B

HALL C

HALL B

110

111

011

001

HALL C

0

26

120° Phases

Ref -

60

120

180

240 300 360

0

60

120

180

240 300 360

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Cablaggio e connessioni

5.06.1 Cablaggio per J4

L’immagine seguente mostra il connettore del cablaggio e la numerazione da rispettare secondo la tabella

descrittiva del connettore J4:

!

12

7

6

1

Porre attenzione al gancio di inserzione del connet7 che sia

tore prima di cablare la matassa: assicurarsi

rivolto verso l’alto.

6

1

L’immagine seguente mostra la connessione delle resistenze di pull-up per il connettore J4 nel caso di encoder

incrementale di tipo Open Collector:

Pull-up con resistenza interna da 1kΩ

J4 - 7

Pull-up con resistenza esterna

+5E

J4 - 7

1kΩ

Drive

J4 - 1

CH A

J4 - 3

CH B

Manuale d’uso ed installazione

Rev: 3.5

J4 - 6

Rext

CH A

1kΩ

J4 - 4

J4 - 5

CH Z

1kΩ

J4 - 2

12

Rext

CH B

1kΩ

Rext

CH Z

J4 - 1

+5E

Drive

1kΩ

J4 - 2

J4 - 3

1kΩ

J4 - 4

J4 - 5

1kΩ

J4 - 6

27

DGFOX60

Cablaggio e connessioni

5.06.2 Connessione a motore H.D.T. B05 e B07

Seguire le tabelle relative al codice colori del cavo-motore, per la connessione con i motori di H.D.T. provvisti di:

1. encoder assoluto SSI per motori:

• cod. 480: ST 12bit + canali incrementali, LD-5V, uscita connettore o uscita cavo (pressacavo o uscita Z).

• cod. 500: MT 12bit e ST 17bit, LD-5V, solo uscita connettore e solo B07.

!

Encoder Assoluto SSI

LD 5V

N. PIN

CONNETTORE

DRIVE

COLORE

CAVO ENCODER

N. PIN

CONNETTORE

MOTORE

cod. 480

cod. 500

1

CH A+

-

VERDE

5

2

3

CH A -

-

MARRONE

6

CH B+

-

GIALLO

7

4

CH B -

-

ARANCIONE

ROSA

8

5

CK+

VIOLA

14

6

CK -

BIANCO/VERDE

13

7

+Vdc

ROSSO

3

8

GND

NERO

4

9

DATA -

ROSSO/BLU

12

10

DATA+

GRIGIO

11

11

-

-

-

12

-

-

-

NOTE:

• i canali incrementali LD 5V, nel caso di encoder assoluto cod. 480, possono essere utilizzati per chiudere

un anello di posizione esterno con PLC o CN.

2. encoder incrementale per motori:

• cod. 2 o 280: 1024ppr, LD-5V, uscita connettore o uscita cavo (pressacavo o uscita Z).

28

N. PIN

CONNETTORE

DRIVE

Incrementale

LD 5V

cod. 2 o 280

COLORE

CAVO

ENCODER

N. PIN

CONNETTORE

MOTORE

1

2

CH A+

VERDE

5

CH A -

MARRONE

6

3

CH B+

GIALLO

7

4

CH B -

5

CH Z+

BLU

9

6

CH Z -

BIANCO

10

7

+Vdc

ROSSO

3

8

GND

NERO

4

ARANCIONE

ROSA

8

9

-

-

-

10

HALL A+

GRIGIO

11

11

HALL B+

VIOLA

14

12

HALL C+

GRIGIO/ROSA

15

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Cablaggio e connessioni

5.06.3 Connessione a motore H.D.T. MS04 e MS06

Seguire la tabella relativa al codice colori del cavo-motore, per la connessione con i motori di H.D.T. provvisti di:

1. encoder incrementale per motori MS:

• cod. 200: 2500ppr, LD-5V, uscita encoder con capsula MATE’N’LOK volante (AMP 172171-1) e ricettacolo

(AMP 172163-1).

CAVO PROLUNGA ENCODER

CAVO ENCODER DEL MOTORE

N. PIN

CONNETTORE

DRIVE

FUNZIONE

1

CH A+

VERDE

9

BLUE/NERO

2

CH A -

MARRONE

10

BLUE

3

CH B+

GIALLO

11

VERDE

4

CH B -

12

VERDE/NERO

!

AMP

172163-1

COLORE

AMP

172171-1

COLORE

N. PIN

ARANCIONE

ROSA

5

CH Z+

BLU

13

GIALLO

6

CH Z -

BIANCO

14

GIALLO/NERO

7

+Vdc

ROSSO

1

ROSSO

8

GND

NERO

2

NERO

9

-

-

-

-

10

HALL A+

GRIGIO

7

BIANCO

11

HALL B+

VIOLA

5

GRIGIO

12

HALL C+

GRIGIO/ROSA

3

MARRONE

-

-

drenaggio o calza

15

SHIELD

NOTE:

• lo schermo del cavo encoder del motore può rimanere non connesso. Se necessario, connetterlo al

punto di Terra dell’alimentazione (pin -DC del connettore J5).

Per informazioni relative ai motori brushless di H.D.T. (serie B05, B07, MS04 e MS06), consultare il relativo manuale

disponibile al sito internet aziendale:

www.hdtlovato.com

Manuale d’uso ed installazione

Rev: 3.5

29

DGFOX60

Cablaggio e connessioni

5.07 Connettore J5: potenza

NON connettere l’alimentazione di rete o qualsiasi altra alimentazione esterna ai morsetti U, V, W.

NON connettere il cablaggio quando l’alimentazione del drive è assente e il motore è in rotazione.

Rispettare la numerazione U-V-W del motore con la numerazione U-V-W del drive: invertendo le fasi, il

motore brushless non inverte il senso di rotazione.

!

1. + DC

2. - DC

3. U / +M

4. V

5. W / -M

Connettore TIPO

PIN

Potenza ingresso e motore

Utilizzo

Connessione dell’alimentazione DC e delle fasi U,V,W

del motore

N° pins

5

Descrizione connettore J5

1

+DC

2

-DC

Connessione di ingresso per alimentazione di potenza in DC. Accertarsi che il -DC sia connesso a terra: vedi “Cap. 4 Alimentazione e quick-start” pag. 17.

3

U / +M

Connessione fase U per motore brushless o polo +M per motore in corrente continua

4

V

Connessione fase V per motore brushless

5

W / -M

Connessione fase W per motore brushless o polo -M per motore in corrente continua

5.07.1 Cablaggio per J5

L’immagine seguente mostra il connettore del cablaggio per J5 con relativa descrizione del pin-out:

+M

+DC -DC

-M

U

V

W

!

La scelta dei cavi di potenza va eseguita in funzione della corrente assorbita dal motore. La sezione consigliata per

le varie taglie di azionamento è espressa nella seguente tabella:

Taglia

Sezione - mm2 (AWG)

DGFOX60 2.5/5

1 mm2 (AWG17) schermato

DGFOX60 5/10

1.5 mm2 (AWG15) schermato

DGFOX60 8/16

1.5 mm2 (AWG15) schermato

DGFOX60 10/20

2.5 mm2 (AWG13) schermato

DGFOX60 13/26

2.5 mm2 (AWG13) schermato

Per la connessione con i motori brushless di H.D.T., consultare il relativo manuale disponibile al sito internet

aziendale:

www.hdtlovato.com

30

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Cablaggio e connessioni

5.08 Connettore di sicurezza SPD (opzionale)

Connettore TIPO

PIN

1

2

Segnale

Utilizzo

Arresto in sicurezza a singolo canale: arresto non

controllato (disabilita la coppia al motore, arresto

per inerzia).

N° pins

2

Descrizione connettore SPD

SPD

Per il corretto funzionamento del drive, i pin del connettore devono essere cortocircuitati.

L’arresto avviene aprendo il contatto.

Il drive fornirà potenza al motore solo se il contatto è chiuso.

5.08.1 Cablaggio per SPD

L’immagine seguente mostra il connettore del cablaggio ed un esempio di connessione con relay esterno:

Relay esterno

Manuale d’uso ed installazione

Rev: 3.5

31

DGFOX60

Cablaggio e connessioni

5.09 Ingressi digitali optoisolati NPN, PNP e Line Driver

Il drive dispone di connessioni optoisolate per l’ ingresso digitale del riferimento di velocità in frequenza:

1. Ingresso DIREZIONE / CHA / CCW.

2. Ingresso IMPULSO / CHB / CW.

Inoltre è possibile utilizzare una connessione di tipo LINE DRIVER fino a +5V; nel caso di connessione NPN e PNP la

tensione massima del segnale deve essere inferiore a +30V:

In alcuni casi, è indispensabile l’utilizzo di una resistenza esterna da porre in serie al collegamento (a

monte o a valle della connessione). In ogni caso, non eccedere il limite di tensione in ingresso di +30V.

La non osservanza di tali specifiche può danneggiare il drive.

In asse elettrico, con inseguimento da encoder master, si raccomanda di utilizzare un amplificatore di

segnale ogni due drive DGFOX60 connessi allo stesso encoder, per non sovraccaricarlo.

Per evitare disturbi in alta frequenza si consiglia di utilizzare cavi schermati connessi a terra sia lato drive che lato

sorgente.

!

Le immagini seguenti mostrano le varie topologie di collegamento dell’ ingresso digitale per il riferimento in

frequenza:

NPN SIGNAL

PNP SIGNAL

+Vcc

+Vcc

J3 - 14

J3 - 14

160R

160R

Rext

J3 - 15

J3 - 15

Rext

PLC

+Vcc

Drive

PLC

Drive

+Vcc

J3 - 12

J3 - 12

160R

Rext

J3 - 13

160R

J3 - 13

Rext

LINE DRIVER SIGNAL

+Vcc

J3 - 14

160R

J3 - 15

Encoder

+Vcc

Drive

J3 - 12

160R

J3 - 13

La resistenza esterna (Rext) da porre in serie dipende dalla tensione di alimentazione Vcc. Si faccia riferimento alla

tabella seguente:

Alimentazione Vcc

Rext

Line Driver

32

+12V

+24V

+5V

680Ω - ¼ Watt

1.8kΩ - ½ Watt

0Ω

Non ammesso

Non ammesso

√

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Cablaggio e connessioni

5.10 Uscite digitali optoisolate NPN e PNP

Il drive dispone di connessioni optoisolate per i seguenti segnali di uscita di valore fino a +30V:

• Uscita digitale ‘DRIVE OK’

• Uscita digitale ‘OUTPUT 1’.

La connessione per le uscite digitali consente di connettere un’unità esterna (PLC) con ingressi sia di tipo NPN che

PNP, oppure un commutatore meccanico (relay) in configurazione NPN/PNP.

!

Non eccedere il limite di corrente imposto nelle specifiche elettriche: IC < 50mA. La non osservanza di

max

tale specifica può danneggiare il drive.

Le immagini seguenti mostrano le varie topologie di collegamento per le uscite digitali:

+Vcc

NPN

OUTPUT

+

PNP

Rint

Icmax

OUTPUT

Icmax

+

+Vcc PLC / CN

Input

Input

Rint

OUTPUT

Drive

-

PLC / CN

Drive

NPN Relay

Drive

OUTPUT

-

+Vcc

OUTPUT

+

OUTPUT

-

Icmax

5.11 Ingressi non isolati

Il drive dispone di N° 8 ingressi non isolati tra cui:

• N° 1 ingresso analogico per il riferimento di velocità principale ±10V.

• N° 1 ingresso analogico per il riferimento ausiliario 0/+10V.

• N° 6 ingressi digitali 10/30V.

Il riferimento di segnale GND (pin 11 di J3) è comune tra tutti gli ingressi non isolati, ad eccezione di quello ausiliario

che ha un GND dedicato (pin 3 di J3).

L’immagine seguente mostra lo schema di principio dei suddetti ingressi non isolati:

Input Main Ref.

J3-1

22k

J3-2

GND

Input Aux Ref.

Input 0

Input 4

Input 5

J3-3

J3-4

J3-5

J3-9

J3-10

GND

J3-11

+

22k

22k

5V

15k

22k

5V

15k

15k

5V

15k

15k

5V

15k

Drive

Manuale d’uso ed installazione

Rev: 3.5

33

DGFOX60

Modalità di funzionamento

Cap. 6 Modalità di funzionamento

Le modalità di funzionamento supportate dal drive sono:

1. Input / Output (I/O): ingressi e uscite digitali e analogiche

• riferimenti analogici di coppia/velocità

• treno d’impulsi: CW/CCW - CHA/CHB - PULSE/DIRECTION

2. Modbus RTU.

3. Canopen® protocollo DS301 e 402.

Esiste la possibilità di creare modalità di funzionamento dette miste: ad esempio, durante il funzionamento in Modbus

RTU è possibile gestire anche gli ingressi analogici e normalmente alcuni ingressi digitali sono sempre abilitati (fine

corsa).

Le tipologie di controllo supportate dal drive, per motore rotativo e lineare o tubolare, sono:

1. Controllo di coppia, velocità e velocità in limite di coppia con reazione da sonde di HALL.

2. Controllo di coppia, velocità e velocità in limite di coppia con reazione da encoder incrementale (solo canali

incrementali o canali incrementali + sonde di HALL).

3. Controllo di coppia, velocità e velocità in limite di coppia con reazione da encoder assoluto.

4. Controllo Sensorless in velocità.

5. Controllo di posizione (asse elettrico e impulsi/direzione).

6. Multiposizionatore (solo in modalità Canopen® e Modbus RTU)

Il controllo digitale può essere impostato di tipo sinusoidale (con encoder incrementale/assoluto con o senza sonde di

HALL e Sensorless) o trapezoidale (con solo sonde di HALL).

Gli stati fondamentali del drive, durante il funzionamento, vengono indicati tramite segnalazione luminosa a LED e

sono i seguenti (si veda “7.01 Segnalazione luminosa a LED e stato del drive” pag. 82):

•

•

•

•

Stato di SWITCH-OFF: il drive non fornisce coppia al motore e viene indicata la condizione di Drive OK o di allarme.

Stato di SWITCH-ON: il drive mantiene il motore fermo in coppia.

Stato di OPERATION ENABLED: il drive segue il riferimento di velocità, coppia o posizione, a seconda della tipologia

di controllo prescelta.

Condizione di DRIVE OK o FAULT: il drive fornisce in uscita (attiva alta) la condizione di Drive OK, quando non vi

sono allarmi intervenuti. Se interviene un allarme, il drive entra in condizione di FAULT.

Il drive dispone di un firmware che dialoga con il software proprietario Caliper: l’uso di questo software è indispensabile

al fine di:

•

•

•

•

•

•

•

•

•

•

•

•

selezionare le modalità di funzionamento del drive.

selezionare il tipo di motore accoppiato tra rotativo e lineare o tubolare con relativo tipo di feedback.

configurare tutti i parametri del motore e del drive.

salvare, modificare o ricaricare i parametri di motori e drive precedentemente configurati.

configurare, ricaricare, modificare e salvare i parametri degli applicativi integrati nel drive.

monitorare drive e motore durante il funzionamento.

eseguire il debug dell’intero azionamento emulando il funzionamento ed i comandi in bus di campo*.

eseguire l’autofasatura del motore.

configurare gli ingressi analogici e ingressi e le uscite digitali.

configurare il comportamento del drive in condizioni di allarme.

gestire la scelta della doppia lingua.

utilizzare la funzione Oscilloscopio.

*Il software Caliper emula il comandi in bus di campo, ma chiaramente la velocità massima di trasmissione rimane quella imposta dal baudrate di

comunicazione seriale RS232; pertanto non è possibile ottenere prestazioni di velocità pari al protocollo di comuicazione reale.

34

Manuale d’uso ed installazione

Rev: 3.5

DGFOX60

Modalità di funzionamento

6.01 Introduzione al software Caliper

Per l’utilizzo del Caliper è necessario disporre di un PC Windows98® o successivo e scaricare il

pacchetto di installazione dal sito internet aziendale, eseguendo il login, dopo previa registrazione:

www.hdtlovato.com

La schermata principale del Caliper è composta da:

1. una barra degli strumenti localizzata in alto che consente:

• il settagio della comunicazione seriale.

• di fornire al drive i segnali, tra cui SWITCH ON, OPERATION ENABLE, RESET, emulando i protocolli in bus

di campo e I/O.

• di utilizzare la funzione Oscilloscopio.

• di settare i parametri del drive anche offline ed eseguire l’autofasatura.

2. una barra di stato localizzata in basso che mostra:

• lo stato attuale del drive ed eventuali allarmi intervenuti

• la tensione DC dell’alimentazione di potenza.

• la versione firmware del drive connesso.

3. un ‘Data Monitor’ (Monitor Dati) localizzato nella colonna sinistra che fornisce informazioni su:

• taglia del drive connesso

• modalità di funzionamento scelta (Bus di campo o I/O).

• tipologia di controllo scelto (Mode).

• dati di velocità e posizione del motore e informazioni su corrente e temperatura del drive.

• funzione e stato di ingressi e uscite digitali (con visualizzazione grafica dello stato).

4. un ‘Menu’, con visualizzazione ad albero, localizzato a destra del Monitor Dati che consente tutte le operazioni

di settaggio del drive:

• scelta della modalità di funzionamento (voce Field Bus).

• selezione dati motore e feedback (voce Motor Data).

• selezione setup avanzato (voce Advanced Setup).

• scelta della tipologia di controllo (voce dipendente dalla modalità di funzionamento scelta in Field Bus).

5. una finestra ‘Drive Data‘ (Dati del Drive) che consente:

• modifica diretta del parametro del relativo menu.

• scelta dell’applicazione relativa al sotto-menu Fattori.

L’immagine seguente mostra una schermata del Caliper con relative barre e finestre appena descritte:

1

3

4

5

2

Manuale d’uso ed installazione

Rev: 3.5

35

DGFOX60

Modalità di funzionamento

!

NOTE:

• Posizionando il mouse sull’icona dei tasti, appare una breve descrizione della funzione.

• Per confermare una qualsiasi modifica (ed inviare automaticamente il dato al drive), premere il tasto

INVIO, oppure abilitare la funzione di Autosave nel menù Commands per inviare ogni modifica al drive

(appare l’indicazione della lettera ‘A’ = Automatic nella barra di stato).

• Esiste un Menu riservato (raggiungibile solo inserendo una password nel menu Commands) che

permette di visualizzare e modificare alcuni parametri del drive considerati critici e non indispensabili