ESAME DI STATO 2008

TESINA PLURIDISCIPLINARE

ALLIEVO: AGNOLETTO MAURO

CL. 5°/ST

A.S. 2007/08

Sistema Automatico Pompaggio Olio

1

Sistema automatico pompaggio olio

Uso previsto

Il sistema automatico di pompaggio è stato progettato per l’erogazione di olio utilizzando una

pompa dinamica manuale per fluidi viscosi. Il sistema è stato progettato per uso industriale.

Norme di sicurezza

• Attenzione! Quando si adopera il sistema automatico, per ridurre il rischio di danni

personali e materiali, è necessario osservare alcune precauzioni di sicurezza fondamentali.

E’ quindi indispensabile leggere le istruzioni di seguito riportate e conservare questo

manuale di istruzioni per successive consultazioni.

Tener presenti le caratteristiche dell’ambiente di lavoro

Non installare il sistema in ambienti esterni e sotto la pioggia. Tenere ben illuminata l’area di

lavoro. Non utilizzare il sistema quando vi sia il rischio di provocare un incendio o una esplosione,

per es. in luoghi con atmosfera gassosa o infiammabile.

Installare ed alimentare il sistema seguendo i dati tecnici

Un’istallazione inadeguata, effettuata da personale non

danneggiamento del sistema.

qualificato

può

provocare

il

Sicurezza elettrica

Il sistema utilizza una tensione in corrente continua a 12 e 5 volt pertanto non ussistono rischi di

folgorazioni.

Funzioni

Sul sistema sono presenti :

1. Tastiera alfanumerica 16 tasti

2. Display lcd retro illuminato 2 righe 16 colonne

3. Tasto reset emergenza sulla scheda principale

4. Scheda elettronica principale

5. Motore 12 Volt dc

6. Encoder

7. Alimentatore stabilizzato 12-5 volt

8. Cavo con filo schermato per l’eliminazione eventuali disturbi provenienti dall’encoder)

Montaggio

Il sistema di controllo pompa va installato il più lontano possibile dal fusto di olio.

Il motore/encoder va installato in modo adeguato sulla pompa ad olio in modo da non interferire

con gli organi meccanici e i cavi di controllo e alimentazione. Vedi figura B

Accensione e spegnimento

Per accendere e spegnere il sistema basta premere il pulsante posto sul retro dell’ alimentatore

stabilizzato.

Funzionalità dell’encoder

L’encoder funziona correttamente quando, a motore azionato, i due led posti sulla scheda principale

lampeggiano (fase di lettura posizione e giri del rotore).

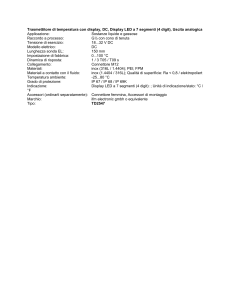

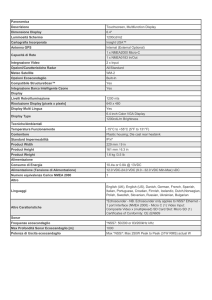

Dati tecnici

• Tensione alimentazione scheda

• Giri/min motore a vuoto(max velocità)

• Rapporto giri motore/erogazione in litri

• Quantità minima erogabile

5Vdc/0.7A 12 Vdc/8A

76 giri/min

16 giri/ litro

10

cl

2

•

Quantità massima erogabile (per ciclo)

999

cl

Sono riportati di seguito i componenti utilizzati sulla scheda principale

Componente

Value

Device

C1

C2.5/2

C2

18 pF

CAPNP-2,5

C3

CAP-C4

C5

18 pF

CAPNP-2,5

C6

1 µF

CAPNP-5

D1

BYW51

BYW51

D2

BYW51

BYW51

D5

SRP100

SRP100

D6

1N4148

1N4148

IC1

PIC16F877P

PIC16F877P

IC2

ULN2003AN

ULN2003AN

IC4

ULN2004AN

ULN2004AN

M1

MOTORE1

MORSETTIERA

M2

MOTORE2

MORSETTIERA

M3

MORSETTIERA

MORSETTIERA

M4

Alimentazione 12 Volt MORSETTIERA

M5

Ingresso 5 Volt

MORSETTIERA

M6

MORSETTIERA

MORSETTIERA

NMOS2

BUZ11-2

BUZ11

NMOS3

BUZ11-1

BUZ11

P1

PULSANTE

PULSANTE

Q4

20 MHz

QUARZO

R1

470 Ohm

R_10

R2

R_10

R_10

R4

1 KOhm

R_10

R6

10 K

R_10

R7

1 KOhm

R_10

R8

1k

R_10

R9

10k

R_10

R10

10k

R_10

R11

1k

R_10

R12

1K

R_10

R13

1K

R_10

R14

1K

R_10

R15

1K

R_10

R16

R_10

R_10

R17

10k

POT-L

T1

NPN-BD139

NPN-BD139

TAST1

TASTIERA-HEX

U$1

LCD-DATA_IMAGE

LCD-DATA_IMAGE

U$2

CON_PROG_PIC

CON_PROG_PIC

U$3

LED_5

LED_5

U$6

LED_5

LED_5

Componenti principali

Microcontrollore

Transistor di potenza

Tastiera

Display

Componenti utilizzati sull’encoder

Componente

100NF

FC1

FC2

IC1

M1

M2

R1

R2

R3

R4

Value

Device

4093N

MORSETTIERA

MORSETTIERA

470ohm

220ohm

470ohm

220ohm

C5/3

CNY70

CNY70

4093N

MORSETTIERA

MORSETTIERA

R_10

R_10

R_10

R_10

3

Fotodiodo

Trigger NAND

Schema a blocchi del sistema

Display

Tastiera

retroilluminazione

Interfaccia

di potenza

Motore

1

Interfaccia

di potenza

CPU

encoder

Motore

2

encoder

condizionamento

cavo

Interfaccia di

linea

Interfaccia

di potenza

condizionamento

cavo

Interfaccia

di linea

4

Zoccolo

connessione

programmatore

SCHEMA ELETTRICO

SCHEMA ELETTRICO

Lo schema elettrico e lo sviluppo dei master è stato realizzato con il programma di progettazione

dei circuiti elettronici Eagle.

Per realizzare la scheda finale ci sono voluti diversi tentativi e collaudi effettuando ogni volta le

modifiche più opportune.

La scheda elettronica di comando è costituita principalmente da un microcontrollore della

microchip, il pic16f877A, un display lcd retroilluminato 2 righe 16 colonne, una tastiera

esadecimale, due transistor di potenza mosfet BUZ10, due integrati per l’adattamento delle

tensioni uln2004.

Per il pilotaggio dei motori il microcontrollore ha a disposizione due uscite pwm.

La tecnica pwm consente di modificare via software il duty cycle dell’ onda quadra che pilota il

mosfet; ciò permette di regolare la tensione d’uscita di quest’ultimo da 0 a 12 volt con

conseguente aumento o diminuzione della velocità del motore.

5

Di seguito sono indicati sulla scheda principale le varie uscite e i componenti utilizzati.

Uscita motore 2

Transistor di potenza

Contrasto display

Uscita motore 1

Microcontrollore

Alimentazione

Led segnale encoder

Connettore programmazione

Ingressi segnali encoder

6

Reset

Schema elettrico encoder

Vista dei componenti montati sull’ encoder

Il microcontrollore è stato programmato in “circuit programming” tramite un programmatore siglato

PICkit2 della microchip; ciò permette una rapida programmazione del microcontrollore senza

staccarlo dallo zoccolo. Il software è stato creato e modificato dopo vari tentativi utilizzando il

sistema di sviluppo MPLAB.

7

Progettazione circuito stampato

Ho utilizzato un circuito stampato presensibilizzato ( PCB ).

Questo circuito è ricoperto da una sottile pellicola sensibile ai raggi ultravioletti e resistente alla

soda caustica.

FASE 1) PROGETTAZIONE:ho progettato con Eagle l’intero master

FASE 2) FOTOINCISIONE: dopo aver stampato il master del progetto su acetato, ho sottoposto il

circuito stampato ai raggi ultravioletti (inserendola nel bromografo) per un tempo di 2 minuti

FASE 3) LAVAGGIO: finita la fotoincisione ho immerso la relativa scheda nella soda caustica ,

per togliere il film in eccesso sensibilizzato dai raggi UV.

FASE 4) IMMERSIONE: dopo aver lavato la scheda, l’ho immersa nel cloruro ferrico per

corrodere il rame in eccesso.

FASE 5) FORATURA: tolta la scheda dal cloruro ho proceduto con la foratura.

FASE 6) RASCHIATURA:ho raschiato con la paglietta il circuito stampato, lucidando il rame.

FASE 7) ASSEMBLAGGIO E STAGNATURA:Ho inserito e stagnato tutti i componenti nella

scheda.

FASE 8) INSERIMENTO:ho installato gli integrati negli zoccoli saldati sullo stampato.

FASE 9) Programmazione microcontrollore: creato il software con mplabide, il codice oggetto è

stato scaricato nel microprocessore con l’uso del programmatore PICkit2

FASE 10) COLLAUDO: con il collaudo ho verificato, dando tensione, il corretto funzionamento

del circuito.

Procedura per l’uso della pompa a comando elettronico

1. All’ accensione del sistema viene visualizzato nel display il nome del progettista

2.

Dopo 5 secondi premendo un qualsiasi tasto appare la schermata: ”SELEZIONA OLIO A o

B” (A e B si riferiscono alle due uscite del sistema in quanto è in grado di comandare 2

pompe). La quantità minima erogabile è di 10 centilitri, quella massima è di 999 centilitri

8

3. Selezionato il tipo di olio A o B diamo la conferma con il tasto “S” oppure annulliamo con il

tasto “N”

4. Successivamente appare la schermata: “DOSE CENTILITRI”

9

5.

ora è possibile digitare la quantità da erogare in cl.( ad esempio 350 = 3,5 L); in caso di

errori di digitazione è possibile cancellare premendo il tasto “#”

6. Digitata la quantità desiderata il motore inizia il suo ciclo azionando la pompa e nel display

viene aggiornata costantemente la quantità di olio erogata ogni 25 centilitri fino a risultato

ottenuto. (negli ultimi 2 giri il motore rallenta la sua corsa fino a fermarsi permettendo un

erogazione più precisa)

7. Terminata l’erogazione appare la scritta:”TERMINATO”

In caso di emergenza in qualsiasi momento è possibile arrestare il sistema premendo il tasto reset

posto sulla scheda principale. Per regolare il contrasto del display è sufficiente agire con un piccolo

cacciavite sul trimmer posto sulla scheda principale.

10

Gestione display LCD

Il display LCD, prima di poter visualizzare i caratteri alfanumerici, deve essere opportunamente

“istruito“ cioè programmato secondo quanto indicato dalle specifiche fornite dai costruttori.

Fortunatamente si è imposto uno standard che evita di utilizzare diversi comandi per display di

diverse case costruttrici.

Per poter programmare il display LCD secondo la nostra esigenza, si tratta di esaminare nel foglio

allegato, quali siano le istruzioni da utilizzare.

Bisogna inoltre tener conto che l’ LCD dispone, oltre ad un bus ad 8 bit per inviare/leggere i dati, di

tre segnali di controllo:

R/W: questa linea, se bassa, consente di inviare dati o istruzioni al display. Se alta si possono

leggere i dati memorizzati al suo interno.

Poiché per noi è sufficiente scrivere dei dati o istruzioni, abbiamo collegato,nella demoboard,

questa linea a massa.

RS: questa linea, quando alta, informa il display che il dato presentato sul bus è, in codice ASCII, il

simbolo da visualizzare. Se bassa, il dato presente sul bus è una istruzione

E: mediante un impulso LHL fa acquisire al display quanto presentato sul bus .

Si noti che le istruzioni, per poter essere eseguite correttamente dal display, hanno bisogno di un

certo tempo.

Abbiamo stabilito un tempo di 1 o 2 ms a seconda delle esigenze.

La routine CONFIGURA_LCD viene utilizzata per programmare il display secondo queste

richieste:

i dati sono presentati in formato 8 bit

le righe utilizzate sono 2

il formato del carattere è 5x10 punti

il cursore non viene visualizzato durante la scrittura

i caratteri riguardanti la quantità d’olio desiderata vengono presentati in forma lampeggiante (blink

on )

ogni volta che si scrive un carattere il cursore avanza automaticamente verso destra

il display viene ripulito ( cioè inizialmente non vengono presentati caratteri casuali )

il cursore è posto all’inizio della riga selezionata

vengono inizializzate le aree di memoria che contengono i dati da visualizzare e i rispettivi codici

Detto ciò risulta abbastanza semplice ( anche se un po’ laborioso ) utilizzare il display: le routine

RIGA1 e RIGA2, che servono a scrivere dei caratteri sul display, danno atto di quanto affermato.

Si noti che per gestire il display si utilizzano diverse routine che brevemente riassumiamo:

DISPLAY: è utilizzata per inviare il dato al display e per generare l’impulso di abilitazione

MS1: genera un ritardo di almeno 1 ms che serve al display per rispondere ai comandi

HOME1 e HOME 2 riportano il cursore all’inizio delle righe 1 e 2.

L’uso delle routine è consigliabile anche se il codice viene chiamato una sola volta in quanto il

MAIN risulta di più facile comprensione.

Viene riportata di seguito una parte di routine configurazione e invio dati al display:

;**********ROUTINE CONFIGURAZIONE LCD

CONFIGURA_LCD

BCF

PORTC,6

;PROGRAMMAZIONE LCD RS=0

MOVLW 0x38

;DATI A 8 BIT - 2 RIGHE - FORMATO CARATTERE

CALL

DISPLAY

MOVLW 0x0C

;DISPLAY ON - CURSORE OFF - BLINKING OFF

CALL

DISPLAY

MOVLW 6

;AVANZAMENTO AUTOMATICO CURSORE

CALL

DISPLAY

MOVLW 1

;PULISCI DISPLAY

CALL

DISPLAY

CALL

MS1

;ULTERIORE RITARDO

MOVLW 2

;CURSORE INIZIO RIGA

CALL

DISPLAY

CALL

MS1

;ULTERIORE RITARDO

MOVLW 0x40

;INDIRIZZO CGRAM

CALL

DISPLAY

MOVLW 0X80

;INDIRIZZO DDRAM

CALL

DISPLAY

11

RETURN

;**********ROUTINE INVIO DATI DISPLAY

DISPLAY

MOVWF PORTD

;PRESENTA DATO SU BUS LCD

BSF

PORTC,7

;IMPULSO DI ABILITAZIONE LETTURA

NOP

BCF

PORTC,7

CALL

MS1

;RITARDO 1 MS (CIRCA)

RETURN

;**********ROUTINE COMANDO CURSORE INIZIO SECONDA RIGA

HOME2 BCF

PORTC,6

NOP

MOVLW 0xC0

CALL

DISPLAY

RETURN

;**********ROUTINE COMANDO CURSORE INIZIO PRIMA RIGA

HOME1 BCF

PORTC,6

NOP

MOVLW 0x80

CALL

DISPLAY

RETURN

;********** ROUTINE RITARDO MINIMO 1 MS

MS1

CLRF

MS

LP_MS MOVLW 2

SUBWF MS,0

BTFSS STATUS,2

GOTO

LP_MS

RETURN

;**********ROUTINE AGNOLETTO CHE VISUALIZZA MESSAGGIO INIZIALE

AGNOLETTO

CALL

HOME1

BSF

PORTC,6 ;INVIA DATI

MOVLW 'A'

CALL

DISPLAY

MOVLW 'G'

CALL

DISPLAY

MOVLW 'N'

CALL

DISPLAY

MOVLW 'O'

CALL

DISPLAY

MOVLW 'L'

CALL

DISPLAY

MOVLW 'E'

CALL

DISPLAY

MOVLW 'T'

CALL

DISPLAY

MOVLW 'T'

CALL

DISPLAY

MOVLW 'O'

CALL

DISPLAY

MOVLW ' '

CALL

DISPLAY

MOVLW 'M'

CALL

DISPLAY

MOVLW 'A'

CALL

DISPLAY

MOVLW 'U'

CALL

DISPLAY

MOVLW 'R'

CALL

DISPLAY

MOVLW 'O'

CALL

DISPLAY

MOVLW ' '

CALL

DISPLAY

CALL

HOME2

BSF

PORTC,6

;INVIA DATI

MOVLW ' '

CALL

DISPLAY

MOVLW ' '

CALL

DISPLAY

MOVLW 'C'

CALL

DISPLAY

MOVLW 'L'

CALL

DISPLAY

MOVLW 'A'

CALL

DISPLAY

MOVLW 'S'

12

CALL

MOVLW

CALL

MOVLW

CALL

MOVLW

CALL

MOVLW

CALL

MOVLW

CALL

MOVLW

CALL

MOVLW

CALL

MOVLW

CALL

MOVLW

CALL

MOVLW

CALL

RETURN

DISPLAY

'S'

DISPLAY

'E '

DISPLAY

''

DISPLAY

'5'

DISPLAY

'a'

DISPLAY

''

DISPLAY

'S'

DISPLAY

' T'

DISPLAY

' E'

DISPLAY

''

DISPLAY

Gestione tastierino esadecimale

Analizzando lo schema elettrico della scheda principale e tenuto conto della struttura hardware del

tastierino, si nota che la lettura di tale periferica può essere fatta portando a livello basso una

colonna ( o una riga ) e fare la scansione ( lettura ) delle righe ( colonne ). Quando un tasto, che si

trova sulla colonna suddetta, viene azionato, la riga corrispondente a questo tasto si trova a livello

basso e come tale può essere letta.

Configurando le colonne come ingressi e le righe come uscite, con opportuna scansione, si può

stabilire il tasto azionato. Per leggere se è azionato uno dei tasti corrispondenti alla riga 1 ( tasti *, 0,

#, D ), si porta RB0, collegato a tale riga, a livello basso, mentre RB1, RB2 e RB3 vengono posti a

livello alto.

Successivamente si interrogano gli ingressi (colonne ) da RB4 a RB7.

Se essi sono alti significa che nessun tasto è azionato.

Se invece un ingresso è basso significa che il tasto corrispondente a quella riga è azionato.

Ad esempio, se viene trovato basso RB7 significa che il tasto azionato è *.

Quando viene incontrato un livello basso, tramite una istruzione di salto, si va a caricare

l’accumulatore con un codice che corrisponde ad un determinato tasto e si torna al programma

chiamante che avrà cura di leggere l’accumulatore per stabilire il tasto azionato.

Nel programma viene utilizzato anche il software che consente di eliminare i rimbalzi dei contatti.

La logica seguita è la seguente:

a) quando viene riconosciuto un livello basso su uno degli ingressi, si chiama una routine di

ritardo di 20ms che consente di ignorare lo stato della periferica finché ci sono i rimbalzi.

b) Trascorso tale tempo, si attende che il tasto venga rilasciato ( si testa se l’ingresso viene

portato a livello alto ).

c) Riconosciuto questo evento si richiama la routine di ritardo e si torna al MAIN.

I valori restituiti al programma chiamante sono i seguenti:

•

•

•

•

•

•

•

•

•

•

•

Tasto 0

Tasto 1

Tasto 2

Tasto 3

Tasto 4

Tasto 5

Tasto 6

Tasto 7

Tasto 8

Tasto 9

Tasto A

valore restituito

valore restituito

valore restituito

valore restituito

valore restituito

valore restituito

valore restituito

valore restituito

valore restituito

valore restituito

valore restituito

0

1

2

3

4

5

6

7

8

9

10

13

•

•

•

•

•

Tasto B

Tasto C

Tasto D

Tasto *

Tasto #

valore restituito

valore restituito

valore restituito

valore restituito

valore restituito

11

12

13

14

15

Il valore restituito viene utilizzato come puntatore per accedere alla tabella che contiene i codici

ASCII dei singoli tasti.

Viene riportata di seguito parte di routine per la lettura del tastierino esadecimale:

TASTIERA

MOVLW

MOVWF

BTFSS

GOTO

BTFSS

GOTO

BTFSS

GOTO

BTFSS

GOTO

B'00001110'

PORTB

PORTB,4

TASTOD

PORTB,5

TASTOCANC

PORTB,6

TASTO0

PORTB,7

TASTOAST

;SCANSIONE COLONNE

;PREMUTO D?

;PREMUTO #?

;PREMUTO 0?

;PREMUTO *?

MOVLW

MOVWF

BTFSS

GOTO

BTFSS

GOTO

BTFSS

GOTO

BTFSS

GOTO

B'00001101'

PORTB

PORTB,4

TASTOC

PORTB,5

TASTO9

PORTB,6

TASTO8

PORTB,7

TASTO7

;SCANSIONE COLONNE

MOVLW

MOVWF

BTFSS

GOTO

BTFSS

GOTO

BTFSS

GOTO

BTFSS

GOTO

B'00001011'

PORTB

PORTB,4

TASTOB

PORTB,5

TASTO6

PORTB,6

TASTO5

PORTB,7

TASTO4

MOVLW

MOVWF

BTFSS

GOTO

BTFSS

GOTO

BTFSS

GOTO

BTFSS

GOTO

GOTO

B'00000111'

PORTB

PORTB,4

TASTOA

PORTB,5

TASTO3

PORTB,6

TASTO2

PORTB,7

TASTO1

TASTIERA

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,6

LP1

MS_20

0

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,7

LP2

MS_20

1

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,6

LP3

MS_20

2

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

;PREMUTO C?

;PREMUTO 9?

;PREMUTO 8?

;PREMUTO 7?

;SCANSIONE COLONNE

;PREMUTO B?

;PREMUTO 6?

;PREMUTO 5?

;PREMUTO 4?

;SCANSIONE COLONNE

;PREMUTO A?

;PREMUTO 3?

;PREMUTO 2?

;PREMUTO 1?

;SE NESSUN TASTO PREMUTO, ESEGUI NUOVA SCANSIONE

TASTO0

LP1

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO1

LP2

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO2

LP3

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO3

14

LP4

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,5

LP4

MS_20

3

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,7

LP5

MS_20

4

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,6

LP6

MS_20

5

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,5

LP7

MS_20

6

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,7

LP8

MS_20

7

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

CALL

BTFSS

GOTO

CALL

MOVLW

RETURN

MS_20

PORTB,6

LP9

MS_20

8

;RITARDO ELIMINA RIMBALZI

;ATTENDI RILASCIO PULSANTE

CALL

MS_20

;RITARDO ELIMINA RIMBALZI

BTFSS

GOTO

CALL

MOVLW

RETURN

PORTB,5

LP10

MS_20

9

;ATTENDI RILASCIO PULSANTE

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

CALL

MS_20

;RITARDO ELIMINA RIMBALZI

BTFSS

GOTO

CALL

MOVLW

RETURN

PORTB,4

LP11

MS_20

0X0A

;ATTENDI RILASCIO PULSANTE

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

CALL

MS_20

;RITARDO ELIMINA RIMBALZI

BTFSS

GOTO

CALL

MOVLW

RETURN

PORTB,4

LP12

MS_20

0X0B

;ATTENDI RILASCIO PULSANTE

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

CALL

MS_20

;RITARDO ELIMINA RIMBALZI

BTFSS

GOTO

CALL

MOVLW

RETURN

PORTB,4

LP13

MS_20

0X0C

;ATTENDI RILASCIO PULSANTE

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

CALL

MS_20

;RITARDO ELIMINA RIMBALZI

PORTB,4

LP14

MS_20

0X0D

;ATTENDI RILASCIO PULSANTE

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO4

LP5

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO5

LP6

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO6

LP7

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO7

LP8

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO8

LP9

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

TASTO9

LP10

TASTOA

LP11

TASTOB

LP12

TASTOC

LP13

TASTOD

LP14

BTFSS

GOTO

CALL

MOVLW

RETURN

TASTOCANC

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

15

CALL

MS_20

;RITARDO ELIMINA RIMBALZI

PORTB,5

LP15

MS_20

0X0E

;ATTENDI RILASCIO PULSANTE

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

MS_20

;RITARDO ELIMINA RIMBALZI

PORTB,7

LP16

MS_20

0X0F

;ATTENDI RILASCIO PULSANTE

LP15

BTFSS

GOTO

CALL

MOVLW

RETURN

TASTOAST

CALL

LP16

BTFSS

GOTO

CALL

MOVLW

RETURN

;RITARDO ELIMINA RIMBALZI

;RITORNA CODICE TASTO PREMUTO

;**********************ROUTINE DELAY 20MS***************************************

MS_20 CLRF

MS

LP_MS2 MOVLW D'20'

SUBWF MS,0

BTFSS STATUS,2

GOTO

LP_MS2

RETURN

;****** ROUTINE MOLTIPLICAZIONE TRA DUE NUMERI A 8 BIT

MUL

MOVLW 8

MOVWF CONT

CLRW

CLRF

RL

MUL1

RRF

MPR

BTFSC STATUS,0

ADDWF MPD,0

MOVWF RH

RRF

RH,0

RRF

RL

DECFSZ CONT

GOTO

MUL1

MOVWF RH

RETURN

;******** ROUTINE DIVISIONE

DIV

CLRF

QUOZ

MOVLW 8

MOVWF CONT

D1

BCF

STATUS,0

RLF

QUOZ

BCF

STATUS,0

RLF

RL

RLF

RH

MOVF

DIVISORE,0

SUBWF RH,0

BTFSS STATUS,0

GOTO

D2

MOVWF RH

INCF

QUOZ

D2

DECFSZ CONT

GOTO

D1

RETURN

Controllo della potenza fornita al motore

La tecnica PWM è caratterizzata da un generatore di onde quadre che alimenta, tramite interfaccia

di potenza, un generico carico.

L’onda quadra ha periodo T e durata dell’impulso t. Nell’ipotesi che Vcc sia l’ampiezza

dell’impulso, la tensione media fornita al carico vale Pm = Vcc*t/T. Il termine t/T si chiama duty

cycle e viene di norma fornito in %. Variando il duty cycle, vale a dire mantenendo T costante e

facendo variare t, la tensione media sul carico può variare da 0 a Vcc e così pure la potenza da 0 ad

un certo valore massimo. Dunque variando t, si modula la potenza fornita al carico.

Interfaccia pwm nel pic16f877a

Il microcontrollore della scheda di pompaggio dispone di due uscite PWM ,RC2/CCP1 e

RC1/CCP2, che sono controllate via software agendo su opportuni registri dedicati.

16

Di seguito si analizza come controllare l’uscita RC2/CCP1; analoghi discorsi valgono per l’altra

uscita PWM.

I registri dedicati al controllo dell’uscita CCP1 in modalità PWM sono T2CON, TMR2, PR2,

CCPR1L CCPR1H e CCP1CON.

Il funzionamento è il seguente:

- Quando il contatore a 8 bits TMR2, comandato dal clock del processore, raggiunge il valore

contenuto nel registro PR2, l’uscita PWM si porta alta automaticamente , TMR2 viene

azzerato, il contenuto del registro CCPR1L e i 2 bit 5 e 4 del registro CCP1CON vengono

trasferiti in CCPR1H. Quest’ultimo registro non è accessibile da software ma è solo un

latch.

- L’uscita rimane alta finchè TMR2 raggiunge il valore contenuto nel registro CCPR1H.

Da quanto esposto, per variare il duty cycle è necessario variare il contenuto di CCPR1L mentre il

registro PR2 è utilizzato per stabilire il periodo T.

Attraverso questa è possibile far girare più lentamente il motore della pompa negli ultimi due giri di

erogazione al fine di ottenere un’erogazione più precisa.

Viene riportata di seguito la parte di codice che permette la diminuzione di velocità motore in pwm:

MOVLW

MOVWF

MOVLW

MOVWF

MOVLW

MOVWF

MOVLW

MOVWF

0XFF

PR2

B'00000100'

T2CON

0X9F

CCPR1L

B'00001111'

CCP1CON

;RALLENTA MOTORE

Motore con Encoder

Lettura giri e posizione rotore principale della pompa (encoder)

Per monitorare istante per istante la posizione e i giri dell’ingranaggio principale del motore e

permettere un dosaggio preciso, è stato progettato e creato un encoder composto principalmente da

due accoppiatori ottici “cny70” e due trigger di schmitt “cd4093” usati come squadratori di segnale

e interfacce di linea come mostrato di seguito.

17

Fotodiodi

I due sensori sono posti dietro l’ingranaggio del motore ( dietro i due fori (foto a) ), al quale è stato

applicato un adesivo con stampati due cerchi suddivisi a sua volta in quattro spicchi colorati in

alternanza di bianco e nero (foto b)

foto a

foto b

sensori

(posti dietro il motore)

Immagine della sede dell’ingranaggio con fori (senza ingranaggio)

Ogni sensore emette un fascio di luce all’infrarosso che va a colpire la superficie del rotore che è

suddiviso in spicchi bianchi e neri. Se la superficie colpita è nera il fascio viene assorbito e il

microcontrollore legge un livello logico 1. Al contrario se la superficie colpita è bianca il fascio

viene riflesso e il microcontrollore legge il livello logico 0.

Inoltre per il controllo del funzionamento, lo stato di ogni sensore permette di gestire due diodi led

posti nella scheda di controllo principale.

Con questa tecnica il microcontrollore è in grado di capire la posizione esatta e in numero di giri

effettuati dal rotore con una risoluzione di un quarto di giro.

Questa codifica è detta a codice gray in quanto lo stato dell’encoder a due bit si alterna cambiando

un solo bit. (fig. c)

Fig. c

00

01

10

11

18

Di seguito sono riportate le 4 possibili letture della posizione rotore (i sensori vengono posti

esattamente sopra i due fori)

lettura “01”

lettura “00”

lettura “10”

Viene riportata di seguito la parte di codice che permette la lettura dei sensori:

LPA1

MOVF

BTFSC

GOTO

CALL

CALL

MOVLW

ANDWF

SUBWF

BTFSC

GOTO

SETH

STATUS,2

PIPPO1

DS1

LED_ENCODER

0X0C

PORTA,0

ENCODER,0

STATUS,2

LPA1

CALL

MOVLW

ANDWF

SUBWF

BTFSS

GOTO

INCF

MOVLW

SUBWF

BTFSS

GOTO

LED_ENCODER

0X0C

PORTA,0

ENCODER,0

STATUS,2

LPA2

GIRI

4

GIRI,0

STATUS,2

LPA1

;CONTROLLA SE PARTE ALTA SETTORI E' NULLA

;VISUALIZZA LED STATO ENCODER

;CONTROLLA SE SUPERATO PRIMO SETTORE

LPA2

;VISUALIZZA LED STATO ENCODER

;CONTROLLA SE FATTO UN GIRO

;AGGIORNA CONTEGGIO GIRI

;CONTROLLA SE FATTI 4 GIRI

CLRF GIRI

Master scheda di comando (scala 1:1)

Lato componenti

19

lettura “11”

Master scheda encoder (scala 2:1)

Lato componenti

20

Lato rame

Posizione componenti

Scheda principale (scala 1:1)

21

Posizione componenti

Encoder (scala 2:1)

22