La trigenerazione realizzata con la tecnologia ad

assorbimento

Paolo Colaiemma

[email protected]

La

cogenerazione

e

la

trigenerazione sono argomenti

di

grande

attualità.

Provvedimenti normativi e

legislativi atti a promuovere

l’utilizzo esteso di queste

proposte tecnologiche sono in

dirittura d’arrivo e se ne

prevedono di conseguenza

importanti sviluppi applicativi.

Gli argomenti trattati nel

presente lavoro riguardano

impianti

di

piccola

cogenerazione, ossia quelli che

coprono potenze elettriche fino

a 1 MW, che utilizzano allo

scopo motori a combustione

interna.

In

particolare

verranno

considerate le problematiche

poste dall’ adozione, in

accoppiamento ai motori, di

assorbitori,

apparecchiature

queste che permettono la conversione del calore recuperato dal sistema cogenerativo in energia

frigorifera atta agli impieghi più vari, quali processi industriali e climatizzazione ambientale. I

gruppi utilizzati allo scopo sono caratterizzati da potenze frigorifere fino a 176 kW, sono modulari

nella concezione costruttiva e compatibili tra di loro, il che permette installazioni con più unità per

coprire livelli di potenza diversi. Per il loro azionamento è possibile utilizzare acqua a temperature

assai basse, fra i 70 °C e i 95 °C.

Producono acqua a 7 °C, con una efficienza di conversione del 70%.

Di seguito verranno formulati particolari suggerimenti atti ad ottenere il massimo rendimento

energetico del sistema combinato.

Va peraltro segnalato come questa formula tecnologica, altrimenti denominata trigenerazione, trovi

da tempo ampia e proficua diffusione nei paesi del nord Europa, assai attenti ad ogni proposta di

risparmio energetico.

La cogenerazione e la trigenerazione

Il termine cogenerazione si riferisce alla produzione combinata di calore ed energia elettrica (CHP =

Combined Heat and Power) ottenuta impiegando energia primaria.

L’energia primaria può essere quella potenziale del gas o del gasolio utilizzata in un motore a

combustione interna, che aziona un generatore elettrico.

Una gran parte del calore generato dal motore viene recuperata ed impiegata per altri scopi.

In passato, era uso comune installare in loco gruppi elettrogeni, sia per le emergenze - stand by - da

utilizzare cioè in caso d’ interruzione dell’alimentazione da rete, sia per la produzione dell’energia

elettrica necessaria in tutti quei casi in cui questa non era altrimenti disponibile.

Allora non si prestava grande attenzione al rendimento complessivo del sistema; la figura 1 illustra

l’efficienza caratteristica di una installazione di produzione di energia elettrica, senza alcun

recupero del calore dal motore.

Gli attuali costi dell’energia primaria, quelli dell’energia elettrica e l’efficienza globale ottenibile

con il recupero del calore da un gruppo elettrogeno hanno cambiato completamente l’intero

concetto impiantistico adottato, portando alla scelta di soluzioni miranti alla drastica riduzione dei

costi.

Il rendimento ricavabile su motori, che convertono l’energia meccanica in energia elettrica, è

dell’ordine del 32%; ciò in altri termini significa che l’acqua di raffreddamento del motore e i gas

prodotti disperdono quasi il 70% dell’energia potenziale contenuta nel combustibile di

alimentazione impiegato.

Peraltro, normalmente la possibilità di recupero del calore generato dal motore può risultare

dell’ordine del 90%.

L’efficienza del sistema di cogenerazione può essere così espressa:

Te= Ep + ( Pe - Ep) er

Pe

dove :

Te =

Ep =

Pe =

Er =

efficienza totale

energia elettrica

energia primaria

efficienza del recupero

Energia

primaria

100 %

Elettricità 32%

Rendimento 32%

Perdite

Termiche 68%

Figura 1 - Rendimento elettrico di un generatore tradizionale operante senza alcun recupero termico

Energia

primaria

100 %

Elettricità 32%

Recupero termico 54%

Rendimento

complessivo

86%

Perdite termiche 14%

Figura 2 - Cogeneratore (CHP) in cui è previsto il recupero del calore per il riscaldamento e la produzione di acqua

sanitaria

La figura 2 illustra visivamente i vari valori in gioco. Quanto sopra dimostra chiaramente che se,

invece di utilizzare combustibile per produrre solo energia elettrica, si recuperasse ed impiegasse il

calore prodotto, si otterrebbe un incremento dell’efficienza del 54%, con valori complessivi di

questa pari al 86%.

Deve comunque esistere un uso continuo del calore disponibile durante tutto il periodo di

produzione dell’energia elettrica.

Figura 3 - Rendimento complessivo di un cogeneratore in funzione della quantità di calore recuperata ed utilizzata

Se dovesse verificarsi un utilizzo solo parziale, il rendimento complessivo risulterebbe penalizzato.

La figura 3 illustra l’andamento decrescente dell’efficienza del sistema in funzione del mancato uso

del calore prodotto.

Affinché quindi il sistema di cogenerazione risulti valido, scontata la produzione di energia

elettrica, deve verificarsi una contemporanea possibilità di utilizzo del calore disponibile; può

altrimenti essere detto che, assodato un conveniente impiego del calore, deve essere

opportunamente utilizzata l’energia elettrica prodotta.

La concomitanza degli impieghi rappresenta quindi il fattore critico del sistema.

La possibilità di riversare in rete l’eccedenza elettrica disponibile, ovverosia non utilizzabile

direttamente, risolve immediatamente il problema della contemporaneità dell’utilizzo. In altri

termini, in questo caso l’impianto di cogenerazione risulta sempre completamente e continuamente

impegnato a pieno carico. Ovviamente l’eccedenza ceduta alla rete deve essere equamente

compensata (buy back).

E’ molto probabile che il cogeneratore usi in loco tutta l’energia prodotta, particolarmente se trattasi

di applicazioni industriali. In molti casi si verifica pure un uso locale del calore di recupero in

processi associati.

Nel settore terziario (uffici, centri commerciali, alberghi, ospedali, eccetera) l’utilizzo del calore,

viceversa, deve essere considerato diversamente. Mentre i mesi invernali offrono buone opportunità

di impiego del calore per il riscaldamento ambientale e per l’acqua calda sanitaria, non altrettanto

può dirsi per quelli estivi.

Il calore disponibile andrebbe per la massima parte irrimediabilmente perso, se non fosse possibile

un suo proficuo impiego in un gruppo frigorifero ad assorbimento.

In questo caso, più che di cogenerazione si può parlare di trigenerazione (CCHP = Combined Cool

Heat and Power).

Le macchine ad assorbimento disponibili sul mercato utilizzano soluzioni di bromuro di litio ed

acqua. Sono caratterizzate da un COP (Coefficient Of Performance) attorno allo 0,7, funzionano

seguendo un ciclo ad assorbimento a singolo effetto e producono acqua refrigerata a 7 °C con

alimentazione ad acqua calda ricavata dall’impianto di cogenerazione approssimativamente a 90 °C.

Considerato tale COP, con l’assunzione che, ad esempio, tutto il calore recuperato dal motore sia

impiegato nell’assorbitore, la figura 4 evidenzia il rendimento complessivo del sistema, che risulta

nell’ordine del 70%.

L’utilizzo del calore per il raffrescamento oltre che per il riscaldamento ambientale e la produzione

di acqua calda sanitaria migliora quindi sostanzialmente l’economicità del sistema.

Energia

primaria

100 %

Elettricità 32%

Recupero termico 54%

Energia frigorifera 38%

Perdite termiche 16%

Rendimento

complessivo

70%

Perdite termiche 14%

Figura 4 - Sistema di trigenerazione con utilizzazione del calore per la sola produzione di acqua refrigerata

Figura 5 - I grafici si riferiscono ad un sistema di trigenerazione in cui tutto il calore disponibile, non utilizzato per il

riscaldamento e l’acqua sanitaria, viene impiegato per la refrigerazione

La figura 5 illustra l’incremento dell’efficienza del sistema nel caso in cui una frazione del calore

inutilizzato per il riscaldamento e per l’acqua sanitaria venga impiegato per il raffrescamento. In

pratica è poco probabile che tutto il calore recuperato dal motore possa essere completamente

utilizzato.

Poiché il calore disponibile può essere così definito:

Hr = (Pe - Ep) er

dove:

Hr =

Pe =

Ep =

er

=

calore di recupero utilizzabile

energia primaria

energia elettrica

efficienza del recupero

ne segue che l’efficienza totale del sistema potrà essere rappresentata dalla seguente espressione:

Te =

Ep + Hr . qh+ Hr . qc . Ae

Pe

dove:

Te = efficienza totale

qh = frazione di calore assorbita dal riscaldamento (valore percentuale)

qc = frazione di calore assorbita dal raffrescamento (valore percentuale)

Ae = COP del processo ad assorbimento

Alla formula sopra indicata bisognerà fare riferimento per un calcolo, sia pur approssimato,

dell’efficienza complessiva e della convenienza economica dell’impianto, tenuto conto dei diversi

valori delle varie forme di energia in gioco.

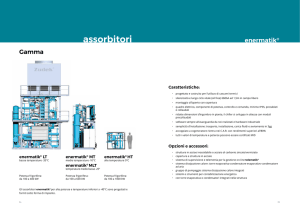

Le macchine frigorifere ad assorbimento

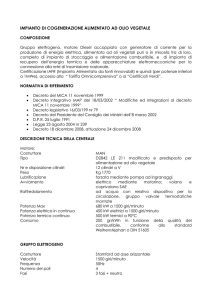

Le macchine frigorifere ad assorbimento prese in considerazione nel presente lavoro, sono quelle di

piccola potenza, alimentate ad acqua calda, impieganti come fluido di lavoro una soluzione di acqua

e bromuro di litio.

Dette unità sono state concepite per l’utilizzo di calore a bassa temperatura, con applicazioni tipiche

in processi industriali ed in sistemi di cogenerazione di limitata potenzialità.

La temperatura dell’acqua calda richiesta dal ciclo ad assorbimento è compresa fra i 70 °C e 95 °C.

L’acqua refrigerata è prodotta a 7 °C, particolarmente idonea, quindi, all’impiego in processi di

raffreddamento tecnologico e di condizionamento dell’aria.

Lo smaltimento del calore nel processo ad assorbimento è ottenuto con la circolazione di acqua

nello scambiatore dell’assorbitore / condensatore. Le macchine, di produzione di serie, sono

disponibili nelle seguenti potenze potenze nominali frigorifere: 17,6 kW, 35 kW, 70 kW, 105 kW e

176 kW (corrispondenti a 5, 10, 20, 30 e 50 RT; 1 Refrigeration Ton - 1 RT = 3,5 kWf). Essendo

gruppi modulari compatibili tra di loro possono essere installati in più unità per coprire diversi

livelli di potenza. Nella tabella 1 vengono riportate le specifiche tecniche degli assorbitori presi in

esame. L’utilizzazione del calore di recupero in un impianto di cogenerazione risulta la naturale

applicazione di queste macchine.

Le prestazioni di ogni singola unità vengono evidenziate dalle relative curve caratteristiche.

Si riportano di seguito, in figura 6, quelle dell’unità di potenza frigorifera nominale pari a 105 kW,

che ci serviranno per l’illustrazione dell’esempio appresso riportato.

Le curve contemplano temperature di ingresso dell’acqua di raffreddamento rispettivamente di

27 °C, 29.5 °C, 31 °C e 32 °C. Per le stesse varranno le seguenti considerazioni, valide peraltro per

tutta la gamma delle apparecchiature. Tenendo fissa la temperatura dell’acqua refrigerata prodotta,

pari a 7 °C, la potenza frigorifera erogata è fortemente influenzata dalle temperature dell’acqua di

raffreddamento o meglio di dissipazione e dalla temperatura dell’acqua di alimentazione. Si

otterranno valori di potenza più elevati, infatti, diminuendo la temperatura dell’acqua di

raffreddamento oppure aumentando quella di alimentazione. La temperatura dell’acqua di

raffreddamento, che comunque non può scendere sotto il valore di 24 °C per evitare fenomeni di

cristallizzazione della soluzione di lavoro, è dettata, nel caso di utilizzo di torri evaporative, dalla

temperatura a bulbo umido dell’aria esterna, caratteristica questa della località di installazione.

La temperatura dell’acqua di alimentazione non può eccedere, sulle unità considerate, i 95 °C, per

motivi di sicurezza operativa, risultando la temperatura limite di progetto pari a 100 °C. Essa,

peraltro, come sopra accennato, può scendere a valori molto bassi, scontando per contro forti

penalizzazioni di potenza. Da ultimo è stato illustrato, sempre in figura 6, l’andamento del fattore di

penalizzazione della potenza frigorifera per riduzione della portata nominale dell’acqua di

alimentazione, fermi restando i rimanenti valori caratteristici di funzionamento.

I valori ottenibili dai grafici illustrati possono essere utilizzati per ipotizzare differenti condizioni di

lavoro della macchina, anche se i risultati ottenibili debbono essere considerati solo indicativi.

WFC

SC 5

WFC

SC 10

WFC

SC 20

WFC

SC 30

WFC

SC 50

kW

17,6

35,2

105,6

175,8

°C

°C

kPa

52,6

56,1

70,3

12,5

7

65,8

70,1

40,2

4,58

73

256,2

7,64

120

427

46,4

41,2

Modello

Acqua calda

Acqua raffreddamento

Acqua refrigerata

Potenza frigorifera

Alimentazione

elettrica

Controllo

Dimensioni

Peso

Rumorosità

Temperatura

Ingresso

Uscita

Perdite di carico

Pressione massima di

lavoro

Portata nominale

Volume serpentine

Potenza dissipata

Ingresso

Temperatura

Uscita

Perdita di carico

Fattore sporcamento

M2hr°K/kW

Pressione massima di

lavoro

Portata nominale

Volume serpentine

Potenza assorbita

Ingresso

Temperatura

Uscita

Range

Perdita di carico

Pressione massima di

lavoro

Portata nominale

Volume serpentine

l/s

l

kW

°C

°C

kPa

0,77

8

42,7

1,53

17

85,4

38,3

85,3

kPa

l/s

l

kW

°C

°C

°C

kPa

3,06

47

170,8

31

35

45,3

588

2,55

37

25,1

95,8

5,1

66

50,2

10,2

15,3

125

194

100

151

88

83

Minimo 70 – Massimo 95

95,4

46,4

60,4

kPa

l/s

l

Potenza assorbita

W

Intensità di corrente

A

Refrigerazione

Larghezza

mm

Profondità

mm

Altezza (compresa piastra

mm

di fissaggio / vite di livel.)

A vuoto

kg

In esercizio

kg

Livello sonoro dB(A) a 1 metro

Circuito acqua di

raffreddamento

Circuito acqua calda

588

0,086

Alimentazione elettrica

Circuito acqua refrigerata

Diametro

tubazioni (A)

kPa

25,5

335

251

85,2

588

1,2

10

220V

1 fase

50Hz

48

0,22

2,4

21

210

0,43

594

744

4,8

54

7,2

84

12

170

400V 3 fasi 50Hz

310

1,25

590

2,6

760

970

260

0,92

ON - OFF

1.060

1.300

1.380

1.545

1.785

2.060

1786

1.983

2.116

2.130

2.223

365

420

46

500

604

46

930

1.156

49

1.450

1.801

46

2.100

2.725

57

mm

32

40

50

50

80

mm

40

50

50

65

80

mm

Armadio

Tabella 1 - Specifiche tecniche degli assorbitori considerati

40

40

50

65

80

Impermeabile idoneo ad installazione all’aperto,

dotato di pannellature di acciaio zincato verniciato

color alluminio.

160

Temperatura di ingresso acqua di raffreddamento

Potenza frigorifera erogata kW

140

a

120

2 7 °C

2 9 . 5 °C

100

3 1°C

80

3 2 °C

Standard point

Uscita acqua refrigerata 7°C

60

40

20

0

65

70

75

80

85

90

95

100

Temperatura di alimentazione acqua calda °C

250

Potenza termica assorbita kW

Temperatura di ingresso acqua di raffreddamento

200

b

2 7 °C

2 9 . 5 °C

150

3 1°C

3 2 °C

100

Standard point

Uscita acqua refrigerata

7°C

50

0

65

70

75

80

85

90

95

100

Temperatura di alimentazione acqua calda °C

Fattore di penalizzazione della potenza erogata

1,1

1

0,9

Standard point.

Uscita acqua refrigerata

7°C

0,8

c

0,7

0,6

0

20

40

60

80

100

120

Variazione portata acqua calda %

Figura 6 - Curve caratteristiche di prestazione dell’ assorbitore di potenza frigorifera nominale pari a 105 kW

Schema concettuale di impianto di trigenerazione

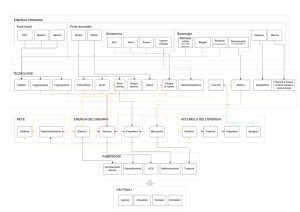

In figura 7 è illustrato uno schema concettuale di impianto di trigenerazione che impiega un motore

endotermico ed un assorbitore con distribuzione a 4 tubi.

L’impianto è caratterizzato da due circuiti, quello primario al servizio del motore / alternatore,

dotato di dissipatore di emergenza, e quello secondario di gestione dell’assorbitore e relativa torre

evaporativa. I due circuiti sono interconnessi da uno scambiatore.

All’avvio del motore viene azionata anche la pompa P5. Il liquido di raffreddamento del motore

fluirà dallo scambiatore attraverso la valvola miscelatrice MV3 al motore e ritornerà quindi allo

scambiatore.

Qualora il sistema non chieda calore ed il liquido refrigerante ecceda il limite di temperatura

prefissato (nell’ordine dei 90 °C) la valvola MV3 devierà parte dello stesso al dissipatore di

emergenza. In tal modo verrà garantita la temperatura massima di ritorno dettata dal costruttore del

motore.

Figura 7 - Schema concettuale di impianto con condensazione operata mediante torre evaporativa

Allorché il liquido di raffreddamento del motore avrà incrementato la sua temperatura nello

scambiatore di calore fino a 70 °C e sia richiesta acqua refrigerata, verranno azionate le pompe P3,

P2 e P1 a servizio dei circuiti idraulici dell’assorbitore.

L’acqua calda di alimentazione fluirà dallo scambiatore attraverso le valvole deviatrici MV2 e MV4

sino all’assorbitore e da questo ritornerà allo scambiatore. L’acqua refrigerata spinta dalla pompa

P1 fluirà alle diverse utenze (centrale di trattamento aria, ventilconvettori od altro).

Se è richiesto contemporaneamente calore, la valvola deviatrice MV1 verrà azionata allo scopo di

convogliare l’acqua calda proveniente dall’assorbitore all’utenza termica.

Nel caso di solo fabbisogno termico per riscaldamento, la valvola MV4 escluderà l’assorbitore.

Qualora il motore venga posto fuori servizio per manutenzione od altro, la valvola MV2 provvederà

a deviare tutto il fluido termovettore verso la caldaia ausiliaria, allo scopo di soddisfare comunque

l’utenza. La stessa, ovviamente, dovrà essere in grado di fornire l’acqua calda alle temperature e

nelle quantità di progetto.

Nello schema è prevista una torre evaporativa chiusa. Poiché la qualità dell’acqua ed il suo

trattamento richiedono pur sempre una particolare attenzione, le torri chiuse offrono una soluzione

idonea per la salvaguardia dell’assorbitore.

Il sistema di regolazione

Di seguito, con riferimento allo schema di figura 7, viene illustrato il sistema di controllo del

funzionamento delle macchine.

Nella tabella delle specifiche tecniche sono riportate le funzioni di regolazione ON-OFF. Nella

modalità ON un termostato (WT1) posizionato sulla mandata dell’acqua refrigerata comanda, in

funzione della temperatura di questa, la pompa dell’acqua calda di alimentazione.

Le temperature standard di regolazione sono le seguenti:

• avvio della pompa dell’acqua calda alla temperatura dell’acqua refrigerata in uscita dalla

macchina di 10,5 °C;

• arresto della stessa pompa alla temperatura dell’acqua refrigerata in uscita di 6,5 °C.

Figura 8. ASM – Pavia - Impianto di trigenerazione con microturbina ed assorbitore utilizzato per

climatizzazione ambientale. Potenza elettrica 60 kW, termica 100 kW, frigorifera 70 kW.

Le temperature sopra indicate (set point) possono essere modificate, senza peraltro alcuna

possibilità di cambiamento del differenziale di temperatura delle stesse.

Questa caratteristica permette di impostare sulle unità una regolazione a step control fissando

differentemente in cascata i set point delle singole macchine in installazioni di più unità combinate;

l’utilizzo dei gruppi può così essere modulato in funzione delle variazioni del carico.

Per la refrigerazione la macchina richiede l’operatività della pompa P1 dell’acqua refrigerata, della

pompa P2 dell’acqua di raffreddamento e della pompa P3 dell’acqua calda di alimentazione. Nel

normale funzionamento la pompa P3 dell’acqua calda di alimentazione e la pompa P2 dell’acqua di

raffreddamento operano comandate dal termostato (WT1), posizionato sull’uscita dell’acqua

refrigerata. Di conseguenza se la temperatura dell’acqua refrigerata si abbassa sino a valori di

6,5 °C o meno, le pompe P2 e P3 vengono disattivate. La pompa P1 dell’acqua refrigerata,

viceversa, rimane operativa e di conseguenza provvede alla domanda variabile del sistema di

climatizzazione. Se la temperatura dell’acqua refrigerata mossa dalla pompa P1 sale a 10,5 °C le

pompe P2, P3 si riavviano immediatamente. L’operatività della macchina verrà così pienamente

ristabilita. Può quindi affermarsi che l’unità in realtà non è mai stata messa fuori servizio dal

termostato (WT1); essa è stata semplicemente esclusa dall’alimentazione, assecondando il carico di

refrigerazione richiesto dal sistema.

Con la macchina fuori servizio OFF, con segnalazione STOP sul pannello di controllo della CPU,

anche la pompa P1 cessa di operare. Tale stato consiste ovviamente nella completa inattività di

funzionamento dell’unità.

Modello

Potenza resa

kW

Temperatura

Acqua

PMS 6/65

ICT 3-63

ICT 4-54

ICT 4-66

ICT 4-59

42,7

85,4 (51,2)

171

256

428

Ingresso

°C

35

Uscita

°C

31

Portata nominale

l/s

2,55

5,12

10,2

15,3

25,5

Perdita di carico

kPa

4

2,1

17,9

17,9

22.1

Bulbo umido

Acqua evaporata max

°C

l/m

26

1,11

26

2,12

26

4,5

26

6,7

26

11,2

n°

1

1

1

1

2

1,5

2,2

2 x 1,5

6,3

9,3

4 poli

1826

1226

4 poli

2731

1226

Ventilatori

Aria

Potenza assorbita

kW

0,55

0,7 (0,15)

mc/s

1,19

2,32

Alimentazione

Portata aria (max)

Elettrica

Larghezza

Profondità

mm

mm

4 poli

800

800

4/8 poli

914

921

Altezza

mm

2110

1880

2312 (2414)

2617 (2719)

2616

kg

kg

75

180

235

400

320 (365)

685 (730)

575 (620)

1085 (1130)

55,3 a 10 m

69 (62)*

76 (60)**

79 (68)**

853

1592

84 (72)**

a 1,5 m

Motore

Dimensioni

Peso

Rumorosità

Diametro

tubazioni

A vuoto

In esercizio

Livello sonoro dB(A) a 3 metri in

campo libero rilevato sulla sommità

Ingresso

mm

50

80

100

100

100

Uscita

mm

50

80

100

100

100

Reintegro

Troppo pieno

mm

mm

20

15

25

50

25

50

25

50

25

50

Scarico

mm

20

50

50

50

50

Pacco di scambio

PVC

Rampa distribuzione acqua

PVC

Ugelli spruzzatori acqua

Finiture

PP

ABS

ABS

ABS

ABS

Acciaio

zincato Z725

Acciaio

zincato Z725

PVC

Acciaio

zincato Z725

Acciaio

zincato Z725

Acciaio

zincato Z725

Acciaio

zincato Z725

Acciaio

zincato Z725

Acciaio

zincato Z725

Separatori di gocce

Bacino

Vetroresina

Pannelli di rivestimento

Vetroresina

Acciaio

Alluminio

zincato

*In parentesi valori in bassa velocità del ventilatore per unità ICT 3- 63

**In parentesi valori con l’adozione di ventilatore a bassa rumorosità per unità ICT 4-54, ICT 4-66 e ICT 4-59

Ventilatore assiale

Nota

4,3

400V 3 fasi 50Hz

4 poli

1216

1226

Tabella 2. Specifiche tecniche delle torri evaporative considerate

Lo smaltimento del calore

Come sopra accennato, per la corretta funzionalità della macchina è necessario smaltire in ambiente

esterno una quantità di calore somma di quello di alimentazione della macchina stessa, più quello

assorbito dall’ambiente da refrigerare.

Nel caso dell’unità in esame WFC-SC 30 la potenza da dissipare risulterà pari a 256,6 kW somma

di quella di alimentazione pari a 150,6 kW e di quella assorbita dall’ambiente pari a 105 kW.

Per il rigetto del calore generato negli assorbitori, che utilizzano quale fluido di lavoro una miscela

di acqua e bromuro di litio, sono normalmente impiegate torri evaporative. La loro adozione è

dovuta principalmente al basso livello delle temperature di smaltimento imposto dall’assorbitore

(31-35 °C).

Il funzionamento delle torri evaporative è basato sull’utilizzazione del calore latente di

evaporazione dell’acqua. Mettendo a contatto nella torre una portata d’acqua, finemente suddivisa,

con una corrente d’aria, una piccola quantità di acqua viene assorbita per evaporazione dalla

corrente d’aria, sottraendo il suo calore latente di evaporazione all’acqua restante.

Figura 9. Società Metropolitana Acque, Torino - Assorbitori funzionanti ad acqua calda, ricavata da

cogeneratore, di potenza frigorifera complessiva pari a 140 kW. Mediante il loro impiego si provvede al

raffreddamento del biogas prodotto nei digestori.

L’acqua uscente dalla torre sarà appena un po’ meno in quantità, ma sensibilmente più fredda di

quella inizialmente entrante, ed il calore sottratto, come calore latente di evaporazione, risulterà

disperso nell’ambiente, sotto forma di vapore acqueo contenuto nella corrente d’aria uscente, la cui

umidità sarà, pertanto, aumentata rispetto all’aria entrante, normalmente sino alla saturazione.

Il calore sottratto all’acqua non dipende dalla temperatura a bulbo secco dell’aria entrante, ma

solamente da quella a bulbo umido. Ciò risulta importante in quanto, per umidità relativa inferiore

al 100%, la temperatura a bulbo umido è inferiore a quella a bulbo secco (ad esempio con bulbo

secco di 32 °C ed umidità relativa pari al 52%, il bulbo umido è solo a 24 °C) e nei processi di

raffreddamento ci si può avvicinare a temperature sensibilmente inferiori rispetto a quelle ottenibili

utilizzando sistemi a secco.

La caratteristica peculiare delle torri evaporative è che il raffreddamento è ottenuto a spese di un

modesto consumo d’acqua (qualche % della portata in circolo), ma con un consumo di energia

ridotto rispetto ad un equivalente raffreddamento ad aria.

Il consumo d’acqua in una torre evaporativa è dato dalla somma di quello per evaporazione, di

quello per trascinamento delle gocce d’acqua nell’aria uscente (di solito nell’ordine dello 0,002%

della portata d’acqua circolante) e di quello di spurgo, variabile in funzione della qualità dell’acqua

utilizzata, con valori compresi fra il 30 ed il 100% del consumo d’acqua per evaporazione.

Per quanto riguarda lo spurgo va precisato quanto segue. La continua evaporazione dell’acqua

provoca un progressivo aumento, nell’acqua rimasta, della concentrazione di sali ed altre impurità,

anche di quelle assorbite dall’aria ambiente. Se non controllata, la concentrazione nell’acqua di

ricircolo di sali ed altri solidi disciolti aumenta molto rapidamente provocando incrostazioni

depositi e corrosioni, che pregiudicano il corretto funzionamento e la durata delle apparecchiature

utilizzate. Per limitare l’aumento di dette concentrazioni occorre effettuare uno spurgo, vale a dire

uno spillamento continuo realizzato a mezzo di una saracinesca posta possibilmente sulla tubazione

di entrata dell’acqua nella torre.

Nella tabella 2 sono riportate le specifiche tecniche delle torri evaporative da utilizzare in

accoppiamento agli assorbitori considerati nel presente lavoro.

Allo scopo di fornire un’idea dei valori in gioco, varrà segnalare che per l’assorbitore WFC-SC 30,

preso in esame, i valori massimi relativi ai consumi d’acqua risultano i seguenti: per evaporazione:

402 l/h; per trascinamento: 1 l/h; per spillamento: 402 l/h (valore massimo); per un totale massimo

quindi di 805 l/h.

Compatibilità delle macchine

Le varie considerazioni fatte finora presuppongono che l’impianto di trigenerazione sia stato ben

studiato per la sua specifica applicazione e che le diverse macchine adottate siano tra loro

perfettamente compatibili; in particolare per quanto riguarda gli assorbitori, siano stati verificati gli

intervalli di temperatura e le portate d’acqua utilizzate.

Un’ attenta progettazione dell’impianto deve mirare ad un sostanziale recupero del calore

disponibile; ciò è particolarmente necessario allorché questo viene per la massima parte impiegato

nell’assorbitore, la cui alimentazione e le cui prestazioni sono ad esso strettamente correlate.

Una disattenta valutazione delle portate e della compatibilità delle temperature possono rendere il

sistema praticamente inefficace.

Frequentemente, il recupero del calore da un motore è effettuato mediante la circolazione di acqua

con portate atte ad ottenere un salto termico di 20 °C, con mandata a 90 °C e ritorno a 70 °C.

Se si ipotizza che nel circuito primario, quello del motore, sia disponibile una temperatura massima

di 90 °C, ne consegue che anche nel circuito secondario, quello di alimentazione dell’assorbitore, è

teoricamente disponibile la stessa temperatura. Qualora poi l’assorbitore fosse in grado di sfruttare

tutto il salto termico provvisto dal primario, ne risulterebbe un pieno utilizzo della potenza termica

recuperata dal motore.

Va tenuto presente, per contro, che gli assorbitori normalmente non riescono a lavorare con un

differenziale di temperatura così ampio e comunque qualora operino con temperature di

alimentazione inferiori a quelle di progetto, le loro prestazioni vengono sostanzialmente penalizzate

(vedi figura 6). Tutto ciò si traduce praticamente in un parziale utilizzo della potenza termica

erogata dal primario.

Il calore inutilizzato può naturalmente essere impiegato altrove o smaltito nel radiatore di

emergenza.

Tuttavia questo è calore che può essere stato considerato completamente disponibile nel progetto

della macchina ad assorbimento e, come sopra accennato, se la quantità di calore recuperata dal

motore non è largamente eccedente quella richiesta dall’assorbitore, ne risulterà una cospicua

riduzione della potenza frigorifera ottenibile.

La massima potenza ricavabile si registra in ogni caso allorché la portata del circuito secondario

risulta la stessa del circuito primario.

L’esempio appresso riportato chiarirà meglio tutto quanto sopra asserito.

Esempio di valutazione delle prestazioni

I valori considerati nell’esempio sono individuati sulle curve caratteristiche di prestazione con i

simboli seguenti:

- valori di funzionamento di targa o nominali.

- (x) valori differenti da quelli di targa, contemplati nell’esempio.

Vanno rammentate peraltro le formule seguenti.

Bilancio termico della macchina

Pd = Pa+Pf

(1)

dove,

(kW)

Pd = potenza termica dissipata in atmosfera

Pa = potenza termica di alimentazione

Pf = potenza frigorifera prodotta, equivalente alla potenza termica

assorbita dall’ambiente da climatizzare

(kW)

(kW)

(kW)

Potenza termica scambiata in un circuito idraulico

P = C ΔT Q

dove:

P =

C =

ΔT =

Q =

(2)

potenza termica scambiata

calore specifico dell’acqua, pari a 4,187

differenziale di temperatura dell’acqua

portata volumetrica dell’acqua

(kW)

(kWs / °C l)

(°C)

(l/s)

Si consideri un motore che, funzionando in assetto cogenerativo, produca a pieno carico 180 kW

termici, con temperatura di mandata dell’acqua a 90°C e di ritorno a 70°C.

La portata dell’acqua nel circuito relativo risulterà in base alla formula (2) la seguente:

Q=

180 kW

20°C x 4,187 kW s / °C l

= 2,1 l/s

Per la produzione di acqua refrigerata si vogliano utilizzare apparecchiature ad assorbimento della

serie proposta.

Si valuti allo scopo l’adozione di un assorbitore da 105 kW di potenza frigorifera (WFC-SC 30), le

cui caratteristiche prestazionali siano quelle illustrate nelle curve sopra riportate.

Si supponga di alimentare l’assorbitore con l’acqua ricavata dal motore, adottando un’uguale

portata. Questa pari a 2,1 l/s risulta il 29% di quella nominale dell’assorbitore considerato, stabilita

a 7,2 l/s, corrispondente quindi ad un fattore di penalizzazione della potenza erogata di 0,73 (valore

evidenziato dal punto c nel grafico di figura 6).

Avendo fissato la temperatura dell’acqua di alimentazione dell’ assorbitore a 90°C, ipotizzata una

temperatura d’ingresso allo stesso dell’acqua del circuito di condensazione a 29,5 °C, si otterrà

dalle curve caratteristiche di prestazione rispettivamente :

Pf potenza frigorifera prodotta

= 118,6 kW (punto

Pa potenza termica di alimentazione = 174,9 kW (punto

a) x 0,73 = 86,6 kW

b) x 0,73 = 127,7 kW

Il salto termico dell’acqua nel circuito di alimentazione per la formula (2) risulterà:

ΔT=

127,7 kW

2,1 l/sec x 4,187 kW s / °Cl

= 14,5 °C

Operando in tal modo solo 127,7 kW dei 180 kW disponibili, il 70% circa, saranno utilizzati

proficuamente nel processo di refrigerazione. Conseguentemente il restante 30% dovrà essere

impiegato in altro modo o semplicemente dissipato in atmosfera.

Qualora si volesse utilizzare lo stesso per produrre ulteriore refrigerazione si dovrà impiegare un

secondo assorbitore, naturalmente di potenzialità ridotta rispetto a quello sopra indicato, ad esempio

di 70 kW nominali (WFC-SC 20), da installare in serie al precedente.

Questo verrà alimentato con acqua a 75,5 °C , essendo:

Ta = 90 °C - 14,5 °C = 75,5 °C

La portata dell’acqua di alimentazione risulterà ovviamente la stessa, Q = 2,1 l/sec.

Procedendo come sopra, tramite le curve di prestazione della macchina considerata, oppure

utilizzando un apposito programma computerizzato, si otterrà rispettivamente (vedi scheda di

prestazione sotto riportata):

Pf potenza frigorifera prodotta

Pt potenza termica di alimentazione

=

=

44,3 kW x 0,83 = 36,8 kW

57,1 kW x 0,83 = 47,4 kW

Il differenziale di temperatura dell’acqua di alimentazione risulterà per la (2) pari a 5,5°C.

Questi aggiunti ai 14,5 °C precedenti daranno i 20 °C richiesti.

La potenza termica totale utilizzata ammonterà a 175,1 kW sui 180kW disponibili e produrrà un

effetto frigorifero di 123,4 kW, con un COP complessivo pari a 0,7.

Ovviamente accanto a queste valutazioni puramente tecniche, dovrà essere presa in considerazione

la convenienza economica al completo utilizzo dell’energia termica disponibile, dati i bassi valori di

ritorno sugli investimenti marginali da effettuare.

Va infine sottolineato, ancora una volta, come valori di funzionamento per condizioni diverse da

quelle di targa possono essere ricavati dalle curve caratteristiche di prestazione oppure, su richiesta

all’indirizzo e-mail [email protected], dalle schede di prestazione del tipo sotto

illustrato.

Va peraltro rammentato che i valori così ottenuti debbono essere considerati solo indicativi e come

tali, pertanto, utilizzati.

Scheda di prestazione WFC SC 20

temperatura acqua calda di alimentazione

portata acqua calda di alimentazione

temperatura di ingresso acqua di raffreddamento

75,5 °C

2,1 l/s

29,5 °C

Portata

Temperatura ingresso

Perdita di carico (nominale)

Potenza da dissipare

10,2

29,5

45,3

84,2

l/s

°C

kPa

kW

Portata

Temperatura uscita

Perdita di carico (nominale)

Potenza frigorifera erogata

3,05

7

66,2

36,8

l/s

°C

kPa

kW

Portata

Temperatura ingresso

Perdita di carico

Potenza termica assorbita

∆t acqua calda di alimentazione

2,1

75,5

7,8

47,4

5,5

l/s

°C

kPa

kW

°C

Per ulteriori informazioni contattare:

Maya S.p.A.

Viale Monte Santo 4

20124 Milano MI

Tel: +39 02 290 60 290 - Fax: +39 02 290 04 036

Email: [email protected]

www.maya-airconditioning.com

Milano 2/2012