Università degli Studi di Palermo

Facoltà di Ingegneria Meccanica

RELAZIONE DI TIROCINIO

SVOLTO PRESSO LE OFFICINE

DELLA PRO.TE.CO. S.c.r.l.

A.A. 2002-2003

Tutor universitario:

Relazione di:

Prof. Ing. Vincenzo F. Ruisi

Giuseppe Pirrello

Tutor aziendale:

Ing. Antonino Lo Presti

Ing. Andrei Leu

0

Introduzione

L’attività di tirocinio del sottoscritto Giuseppe PIRRELLO, nato a San Cataldo

(CL) il 20 giugno 1974 e studente del 3° anno del corso di Laurea di Ingegneria

Meccanica NO, matricola n° 0303716, presso la Facoltà di Ingegneria di

Palermo, è stata svolta nel periodo compreso dal 12 Febbraio 2003 al

12 Giugno 2003 presso l’azienda Pro.Te.CO. s.c.r.l. con sede legale in Palermo

presso via Monsignor Pottino n°3, codice fiscale 04060130822.

La relazione è costituita da 10 capitoli.

Nel primo capitolo viene descritta l’azienda, la sua struttura e le sue attività,

alcune delle quali sono state oggetto del tirocinio.

Nel secondo, terzo e quarto capitolo vengono richiamate alcune nozioni relative

allo sviluppo delle tecniche di saldatura, vengono esposti alcuni richiami su esse

con la relativa nomenclatura.

Nel quinto capitolo vengono trattati i controlli prima durante e dopo una

saldatura.

Nel sesto, settimo e ottavo capitolo vengono trattate le saldature che più spesso

vengono effettuate alla Pro.Te.CO.

Seguono infine gli ultimi due capitoli in cui viene affrontato il problema della

sicurezza nella saldatura e viene descritto sinteticamente il sistema di qualità

ISO 9001.

1

1 - Descrizione dell’azienda Pro. Te. Co. S.c.r.l. (Struttura

e Attività)

La Pro.Te.Co. S.c.r.l. è una azienda che opera nel settore della nautica, in

particolare della carpenteria navale e degli impianti meccanici e oleodinamici di

bordo. E’ una società cooperativa gestita quindi, da un amministratore delegato

(attualmente l’ing. Antonio Mangione) che presiede al consiglio di

amministrazione. Questo è composto da due consiglieri: l’ing. Andrei Leu e il

capo officina Antonio Licari. L’organo amministrativo che controlla l’operato

del consiglio di amministrazione è il collegio sindacale, composto dai tre

sindaci:

Alibrandi, Muci e Ferrante. L’amministratore unico, i consiglieri e i

sindaci vengono eletti dall’assemblea dei soci ogni due anni. Nell’azienda

lavorano quindici persone, delle quali

due ingegneri e un impiegato

amministrativo. L’azienda richiede però spesso l’intervento di un terzo

ingegnere (ing. Antonino Lo Presti), che cura la consulenza esterna e dei

rapporti con l’università per i tirocinanti.

L’azienda si occupa principalmente della realizzazione di strutture metalliche

navali quali rampe, ponti mobili, portelloni scafo e altro. Inoltre la Pro.Te.Co. si

occupa sia della realizzazione che del montaggio, ed eventualmente, della

manutenzione di impianti oleodinamici per la movimentazione degli ascensori.

Tutte le lavorazioni vengono realizzate a seguito di ordini ottenuti con regolare

gara di appalto o per licitazione.

2

2 - Cenni storici sullo sviluppo della saldatura

La saldatura, quale mezzo moderno e razionale di collegamento è oggi

pervenuta a integrare ed a sostituire gli altri procedimenti di unione permanente

nella tecnica delle costruzioni metalliche ed è considerata di tale importanza da

essere spesso elemento indispensabile, semplice soluzione a complessi problemi

e apportatore di nuovi insperati sviluppi.

Questa tecnica moderna affonda le sue radici in tempi lontani: gli antichi già

conoscevano l’arte di saldare alla forgia il ferro ed i metalli teneri portati allo

stato pastoso e perfino di compiere alcuni elementari lavori di brasatura.

Mancavano, però, i mezzi per elevare ad un piano industriale di qualche

importanza questi primordi di unioni saldate ed è perciò solo sul finire del secolo

scorso e all’inizio dell’attuale, quando nuove ed adatte fonti di energia furono

rese utilizzabili sul piano pratico, che la saldatura ha potuto nascere nelle sue

forme moderne, svilupparsi ed affermarsi sempre più.

Nel 1901 Picard e Fouchè in Francia inventavano il cannello ossiacetilenico che,

perfezionato negli anni immediatamente successivi, metteva a disposizione dei

tecnici una fiamma capace di fondere localmente tutti i metalli e segnava l’inizio

dell’applicazione e dello sviluppo della saldatura sul piano industriale.

Nello stesso periodo un’altra fonte importante d’energia, quella elettrica, veniva

messa a disposizione della tecnica di saldatura .

Già nel 1892 Slavianoff, facendo scoccare un arco elettrico fra due elettrodi di

carbone, riusciva a produrre le condizioni di temperatura necessarie a fondere

localmente i metalli da collegare.

In seguito il perfezionamento e l’opportuno adattamento delle macchine

elettriche permetteva di far scoccare direttamente l’arco fra l’elettrodo e il

metallo da unire e di iniziare lo sfruttamento del processo sul piano pratico

industriale.

3

Nel 1908 Kjellberg applicando agli elettrodi opportuni rivestimenti compiva

un’importante passo avanti nell’affermazione del procedimento di saldatura

all’arco elettrico, rendendolo più facile e sicuro, possibile in qualsiasi posizione

e con tutti i tipi di corrente e tale da garantire, col miglioramento del

rivestimento stesso, le migliori qualità meccaniche e chimiche nel giunto

saldato.

Durante l’ultima guerra mondiale poi, le intensificate esigenze di produzione

portavano ad una rapida messa a punto e ad un largo sviluppo dei processi

automatici di saldatura ad arco, che, regolarizzando ed accelerando il lavoro ,

permettevano

sempre

maggiore

sicurezza

e

rapidità

e

affermavano

definitivamente il processo nel campo delle grandi costruzioni e fabbricazioni in

serie.

Al tempo stesso l’energia elettrica trovava un’altra importante applicazione nel

campo della saldatura: il procedimento di saldatura a resistenza elettrica, ideato

da E.Thomson fin dal 1877 e brevettato solo nove anni più tardi dallo stesso, ma

che, soprattutto per deficienza di apparecchiature adatte alle elevate intensità di

corrente richieste, si sviluppava assai lentamente e non si affermava sul piano

industriale che verso il 1925; da allora il perfezionamento è stato enorme, tanto

che esso viene oggi inserito quale elemento prezioso e quasi insostituibile nella

catena di lavoro di certe grandi produzioni di serie su laminati sottili.

Parallelamente a questi, si sviluppavano pure altri minori procedimenti di

saldatura e brasatura, in modo da coprire al completo le esigenze della

costruzione e della riparazione metallica in tutta la vasta gamma dei metalli e

delle leghe oggi impiegati.

Infine altre tecniche complementari o connesse alla saldatura come ad esempio

l’ossitaglio, la tempra superficiale e la metallizzazione, si affermavano ognuna

nel proprio campo applicativo, apportando un notevole contributo di praticità ed

economia.

4

Un così grande e rapido sviluppo non sarebbe stato possibile senza delle ragioni

tecniche ed economiche profonde: in effetti la saldatura oggi permette di

realizzare economia sensibile di materie prime per alleggerimento delle

strutture, di impiegare su più vasta scala i laminati e di congiungere in modo

semplice i profilati ed i pezzi più diversi, di abbreviare i tempi di lavoro, di

prolungare la vita delle costruzioni metalliche per facilità di manutenzione e

riparazione, e di ottenere infine qualità particolarmente interessanti in certi casi,

come perfetta tenuta stagna e buona resistenza alla corrosione.

5

3 - Richiami sulle saldature

Generalità e classificazione. La saldatura è il procedimento mediante il quale si

effettua una unione permanente tra due pezzi metallici, con o senza apporto di

un materiale metallico, in modo da ottenere nei tratti di collegamento la

continuità tra i pezzi stessi.

Non basta comunque soddisfare al requisito della continuità fisica tra i pezzi, ma

occorre anche che le proprietà meccaniche del giunto siano idonee alle

condizioni di servizio.

Esistono diversi procedimenti di saldatura che si distinguono tra loro in base alle

modalità con cui viene effettuata la giunzione e, in particolare, in base al tipo di

energia che viene impiegata.

In tabella 3.1 si presenta uno schema dei principali procedimenti di saldatura

attualmente adottati.

saldature

elettrico

ad

arco

a gas

saldature a resistenza

saldature

solido

allo

stato

saldature speciali

brasature

con elettrodi rivestiti

ad arco sommerso

ad arco in gas protettivo

a punti

a rulli

a rilievi

ad attrito

ad ultrasuoni

ad esplosione

a fascio elettronico

a laser

a plasma

sottoscoria

ad alta frequenza

dolci

forti

Tab. 3.1 Procedimenti di saldatura

6

Di questi, alcuni hanno una grandissima diffusione a livello industriale, mentre

altri sono riservati ad usi particolari. Tuttavia bisogna notare che, trattandosi di

una tecnologia in rapida evoluzione, si verificano spesso innovazioni in

procedimenti già noti o sviluppi di nuovi procedimenti.

Con la saldatura di giunzione le parti vengono collegate mediante il cordone di

saldatura costituendo l’elemento saldato. Diversi elementi saldati costituiscono

il gruppo saldato, più gruppi costituiscono la struttura o costruzione saldata.

Nel campo della carpenteria pesante risulta una valida alternativa ai

collegamenti bullonati e chiodati e rappresenta una delle tecniche più utilizzate

nel campo industriale per realizzare parti meccaniche con forma geometrica più

o meno complessa, in modo efficace e meno costoso delle tecniche di fusione o

per asportazione di truciolo.

Dal punto di vista costruttivo le caratteristiche dei giunti saldati si possono

riassumere come segue:

Caratteristiche Meccaniche ?

Elevata resistenza statica ( ma limitata resistenza

dinamica),

Varie direzioni di carico ammissibili

Elevata rigidezza

Buona resistenza alla temperatura ( ma limitata

resistenza alla corrosione)

Funzionalità

?

Peso e ingombro ridotti ( ma non smontabile e/o

riutilizzabile)

Molteplicità di conformazione ( ma nessuna

capacità di centratura)

Caratteristiche operative

?

Facilità di manutenzione e ispezione

Facilità di montaggio e automazione

7

Caratteristiche economiche ?

Basso costo

Nessun costo di esercizio

La resistenza di un collegamento saldato dipende dai seguenti fattori:

1) conformazione della saldatura:

? disposizione dei cordoni,

? flusso delle forze,

? spessore degli elementi del collegamento,

? effetti di intaglio;

2) sollecitazione agente:

? livello delle tensioni,

? pluriassialità,

? velocità di sollecitazione;

3) situazione ambientale:

? temperatura,

? corrosione.

Esistono diverse tecniche di saldatura che si differenziano tra loro in funzione:

? delle modalità di somministrazione del calore,

? dei materiali d’apporto utilizzati,

? delle modalità di protezione del bagno di fusione.

Poiché lo studio dei procedimenti richiede la conoscenza di alcuni termini ed

espressioni che hanno un significato ben preciso in saldatura, si forniscono qui

di seguito alcune definizioni fondamentali.

Metallo base è il metallo che costituisce i pezzi da saldare; può essere lo stesso

per entrambi i pezzi, o diverso.

8

Metallo d'apporto è il metallo che viene introdotto sotto forma di bacchette, fili

o nastri e depositato allo stato fuso tra i lembi da unire. In alcuni procedimenti

non è richiesto metallo d'apporto.

Bagno di fusione è la porzione di metallo che si trova allo stato fuso durante

l'operazione di saldatura. Il bagno di fusione è in generale costituito in parte dal

metallo base e in parte dal metallo d'apporto. Si definisce rapporto di diluizione

il rapporto tra il volume di metallo base fuso e il volume dell'intero bagno di

fusione. La diluizione si misura sperimentalmente dall'esame della sezione del

giunto (fig. 3.1). Se A è il volume del metallo d’apporto e B è il volume del

metallo base fuso, il rapporto di diluizione D è:

D?

B

?100

A? B

esso esprime la diluizione che subisce il metallo d'apporto, ad opera del metallo

base. Nei procedimenti di brasatura, ove non si ha fusione del metallo base, il

rapporto di diluizione è nullo. Al contrario, nelle saldature dove non si impiega

metallo d'apporto (saldature a resistenza, saldature laser), il rapporto di

diluizione vale 100.

I valori consueti che si possono verificare sono:

? D = 20 - 30% nelle saldature ad arco con elettrodi rivestiti;

? D = 25 - 85% nelle saldature ad arco sommerso;

? D = 5 - 60% nelle saldature a filo continuo.

A

A

B

B

Fig.3.1 Sezioni di cordoni di saldatura

Poiché le proprietà del metallo d'apporto sono in generale migliori di quelle del

metallo base, i procedimenti di saldatura per fusione caratterizzati da più bassi

9

livelli di rapporto di diluizione offrono zone fuse di migliori caratteristiche

chimiche.

Penetrazione è la profondità p, misurata a partire dalla superficie di un pezzo, a

cui è giunta la fusione del metallo base (fig. 3.2). Questo parametro è

particolarmente importante, in quanto stabilisce la sezione resistente del giunto.

Il valore della penetrazione dipende dal procedimento e per uno stesso

procedimento può essere modificato operando sui parametri di esecuzione.

Si chiama giunto a completa penetrazione quello in cui tutta la sezione del

giunto è stata fusa.

E' importante sottolineare che giunti di testa che non risultino a completa

penetrazione vengono considerati inaccettabili da tutte le norme di accettabilità

in quanto, oltre a presentare una sezione resistente minore, subiscono l'effetto di

intaglio che li rende particolarmente pericolosi nei confronti della fatica.

p

Fig. 3.2 Penetrazione del giunto

Quando gli spessori da unire sono superiori a 5 mm, occorre preparare i lembi,

sagomandoli in modo da creare un vano o cianfrino, entro il quale si possa

effettuare il deposito del metallo d'apporto, garantendo la piena penetrazione.

Apporto termico specifico (o heat input H.I.) è definito come l’energia fornita

dalla sorgente all’unità di lunghezza del giunto e dipende dal procedimento di

saldatura e dalle modalità esecutive.

Esso si calcola convenzionalmente con la formula:

H. I. ?

60 ? I ?V

v

?J ?

?? cm ??

in cui:

10

I = intensità della corrente di saldatura;

V = tensione di saldatura;

cm

v = velocità di traslazione della sorgente termica ?? ?? .

? min ?

Valori tipici di H.I. per i principali procedimenti di saldatura sono:

? con elettrodo rivestito 10?12

? ad arco sommerso 20?40

kJ

;

cm

kJ

.

cm

Quella che segue è una classificazione che riguarda solo alcune delle tecniche

più diffuse, in particolare verranno approfondite quelle più utilizzate alla

Pro.te.co. per le lavorazioni nella carpenteria navale su materiali ferrosi.

In funzione dei materiali di apporto le saldature si possono distinguere in:

? omogenee nelle quali il materiale d’apporto è uguale al metallo base,

? eterogenee nelle quali il materiale d’apporto è diverso dal metallo base.

I procedimenti di saldatura oggi più diffusi possono essere classificati in due

principali categorie:

? saldature eterogene (o brasature),

? saldature autogene.

Nel caso delle brasature il materiale di base non interviene attivamente e

l’azione di collegamento è affidata esclusivamente al materiale d’apporto.

Nelle saldature autogene, il materiale di base partecipa attivamente al processo

di saldatura, cioè anche le porzioni di materiale in prossimità delle superfici

combacianti fondono assieme al materiale d’apporto.

Le saldature autogene si distinguono in:

? saldature per pressione,

? saldature per fusione.

11

Nelle prime si applica una forte pressione mutua fra i lembi preventivamente

portati a temperatura di fusione sfruttando la sincristallizzazione (*) dei metalli a

temperatura convenientemente elevata accompagnata o no da fusione parziale

localizzata; nelle seconde la saldatura avviene semplicemente quando viene

raggiunta la fusione delle parti da collegare sfruttando la miscibilità dei metalli

allo stato liquido.

Per ottenere una saldatura è quindi necessario portare allo stato fuso le estremità

dei pezzi da unire e il metallo d’apporto. Nella Tab. 3.2 si riportano le

temperature di fusione di alcuni metalli di comune impiego nelle costruzioni

Metallo

Temperatura di fusione in °C

Acciaio

1300 ? 1400

Alluminio

660

Bronzo – Ottone

900

Ghisa

1200

Rame

1080

Stagno

230

Tab. 3.2 Temperature di fusione di alcuni dei materiali più utilizzati per la costruzione.

Si deve notare inoltre che una saldatura si dice per pressione ogni qual volta per

ottenerla si deve esercitare una pressione meccanica, anche se vi è fusione dei

lembi o delle zone da unire, in genere l’unione si compie senza metallo

d’apporto; nella saldatura per fusione invece il collegamento può avvenire con o

senza metallo d’apporto. L’esecuzione corretta della saldatura autogena richiede

l’osservanza di opportune condizioni termiche e chimico-metallurgiche.

(*)Sincristallizzazione : unione di due superfici metalliche per messa in comune di atomi nella

costituzione del reticolo cristallino della zona di giunzione. Nella saldatura la

sincristallizzazione è realizzata per pressione

12

Condizioni termiche; Nel caso della saldatura per fusione, si deve ottenere nel

punto del metallo base in cui si vuole realizzare il collegamento, e nell’eventuale

metallo d’apporto che integra il giunto, una temperatura:

? ??

fusione

Per elevare localmente la temperatura bisognerà quindi fornire una quantità di

calore che tenga conto sia della capacità termica della quantità di metallo da

fondere, sia delle dispersioni di calore per conduzione nel metallo base e

d’apporto, e per convezione e irraggiamento nell’atmosfera circostante.

La determinazione di questa quantità di calore dispersa, che varia da caso a caso,

riesce molto difficoltosa in via preventiva, e perciò la quantità di calore da

apportare viene determinata sempre per via sperimentale e fa parte ormai del

patrimonio di regole connesse alla tecnologia della saldatura.

Nel caso di saldatura per pressione in generale invece non è necessario

raggiungere la temperatura di fusione e basterà ottenere:

?

forgiatura

?? ??

fusione

dove per temperatura di forgiatura si intende la temperatura alla quale il metallo,

passando allo stato pastoso, diventa forgiabile per pressione o percussione. Per

esempio il ferro ha ? forgiatura ? 900 ? e ? fusione ? 1530?

Condizioni chimico-metallurgiche; Il metallo non deve alterarsi oltre certi

limiti sia dal punto di vista chimico per azione dell’aria o dei componenti

dell’atmosfera creata artificialmente intorno al punto in cui si salda, sia dal

punto di vista della costituzione e struttura metallurgica, per effetto delle

variazioni di temperatura che accompagnano la saldatura. I limiti ammissibili di

tali alterazioni possono variare da caso a caso a seconda del metallo che si salda

e delle prestazioni richieste al giunto saldato.

Le energie sfruttate per ottenere l’emissione di calore necessaria per l’elevazione

termica suddetta, sono, nei procedimenti di saldatura moderni, essenzialmente:

13

? Energia chimica, per mezzo di una fiamma o di altre reazioni esotermiche;

? Energia elettrica, per mezzo di arco elettrico o di resistenza elettrica.

La fiamma è la fonte di energia caratteristica nella saldatura ossiacetilenica;

l’energia elettrica è la fonte caratteristica nei procedimenti detti appunto di

saldatura elettrica ad arco e a resistenza.

Sono questi i tre procedimenti principali di saldatura autogena.

14

4 - Nomenclatura dei giunti

Il giunto è la zona nella quale si realizza il collegamento dei pezzi da saldare;

comunemente prende il nome di saldatura.

Si hanno diversi tipi di saldatura a seconda dei diversi elementi che concorrono

alla preparazione e alla esecuzione del giunto, a seconda delle tecniche

impiegate, della forma e dimensioni dei pezzi da unire, ecc.

In particolare si considerano i seguenti

elementi di carattere generale:

? posizione del giunto rispetto all’operatore

? posizione reciproca dei pezzi da saldare

? forma e preparazione dei lembi

? forma della superficie esterna del giunto

saldato

? continuità e intermittenza del cordone di

saldatura.

Posizione

del

giunto

rispetto

all’operatore. Spesso il saldatore si trova

a dover saldare due pezzi che per svariati

motivi si trovano in posizione diversa da

quella in piano, che è la più favorevole. La

posizione in cui si presenta la saldatura è

un fattore che determina, con il tipo di

materiale e lo spessore della lamiera, la

tecnica esecutiva della saldatura.

A seconda della posizione in cui si

presenta, la saldatura viene detta:

1. in piano

15

2. frontale

3. verticale

4. sopratesta

5. semimontante (inclinata).

Quindi per uno stesso tipo di

giunto saldato, come per

esempio con la caratteristica

forma a V, diverse sono le

posizioni che può assumere

rispetto all’operatore, come

chiaramente

rappresentato

nella figura a lato.

Posizione

reciproca

dei

pezzi da saldare. Notevole

importanza,

ai

fini

della

tecnica operativa da seguire,

è la posizione reciproca dei

pezzi da saldare, la quale

determina

la

forma

del

giunto. I principali tipi di

giunto,

a

seconda

della

posizione reciproca dei pezzi,

sono illustrati a fianco.

1. giunto di testa

2. giunto di spigolo o d’angolo esterno

3. giunto d’orlo

16

4. giunto a L o d’angolo interno

5. giunto a sovrapposizione

6. giunto a T

7. giunto su tre lamiere

Forma dei lembi. I lembi, o bordi, sono le superfici che in tutta la loro

lunghezza sono interessate nella saldatura dei pezzi. La preparazione dei lembi

viene eseguita dando loro, secondo determinate regole, la forma geometrica più

opportuna per facilitare l’esecuzione della saldatura, per ottenere le migliori

caratteristiche meccaniche del giunto, per assicurare la completa fusione su tutto

lo spessore e la buona penetrazione del materiale d’apporto.

La scelta del tipo di preparazione dipende dalla combinazione dei seguenti

fattori:

? procedimento di saldatura

? tipo di giunto

? posizione di saldatura

? natura del metallo base

? spessore del metallo base.

A lato sono illustrati i tipi più comuni di preparazione dei lembi, in base alla loro

forma geometrica e allo spessore dei pezzi da saldare.

1. a orli rilevati per spessori inferiori a 1 mm

2. a I o a lembi retti per spessori fino a 3-4 mm

3. a V per spessori inferiori a 12 mm

4. a K per spessori inferiori a 20 mm

5. a Y per spessori inferiori a 12 mm

6. a U per spessori tra 20 e 40 mm

7. a X per spessori inferiori a 20 mm

8. a doppio J per spessori maggiori di 40 mm

17

9. a doppio U per spessori

maggiori di 40 mm

10. a doppio Y per spessori

maggiori di 40 mm

11. a V con sostegno per

spessori minori di 15 mm

Ripresa al rovescio. È un’

operazione che spesso viene

eseguita quando è possibile

operare dalla parte opposta

a quella nella quale è stata

eseguita la saldatura. La

ripresa al rovescio aumenta

la tenuta del giunto saldato

perché

assicura

una

completa compenetrazione

tra metallo d’apporto e

metallo base, lungo tutto lo spessore dei pezzi da saldare:

a. preparazione dei lembi a V

b. esecuzione del giunto

c. solcatura al vertice della

saldatura

d. esecuzione

di

una

passata di ripresa

18

5 - Prove e controlli delle saldature

Garantire il puntuale rispetto degli standard qualitativi richiesti dalle normative

di certificazione del Sistema Qualità, è un obbligo cui è tenuta ogni azienda che

includa

dei

processi

di

saldatura

tra

le

proprie

lavorazioni.

Un centro che quindi si occupa di controlli delle saldature deve essere

particolarmente attrezzato per fornire la consulenza, la stesura dei documenti e

le prove di laboratorio alle aziende meccaniche che, nell'ambito della

certificazione ISO 9000, devono gestire un processo speciale quale la saldatura.

Inoltre, in caso di rottura in esercizio di elementi saldati, grazie alla garanzia sul

Sistema di Qualità si è in grado di risalire alle cause della difettosità, e di fornire

la soluzione tecnica volta a scongiurare il ripetersi dell'inconveniente.

Quindi perché una saldatura risponda ai requisiti di carattere fisico, chimico e

meccanico che sono richiesti dal giunto che si deve realizzare, essa dovrà essere

sottoposta a una serie di controlli, di prove e di attenzioni che devono essere

previsti fin dalla fase di progettazione.

Spesso la cattiva esecuzione di un giunto saldato può compromettere la tenuta e

la resistenza di un’intera costruzione, con evidenti danni economici e in certi

casi, con gravi pericoli per la sicurezza delle persone.

Fasi e momenti di controllo devono essere previsti sia prima, sia durante, sia

dopo l’esecuzione di una saldatura.

Controlli prima della saldatura. Durante la progettazione della struttura

saldata occorre determinare i tipi di giunto, il metodo e la sequenza delle

operazioni da eseguire, la preparazione dei lembi, la scelta del materiale

d’apporto, le macchine e le attrezzature adatte. In pratica il primo controllo

consiste quindi nel verificare che tutte le indicazioni del disegno siano rispettate

con particolare riguardo alla preparazione dei lembi, essendo quest’ultima la

19

causa della maggior parte degli insuccessi in saldatura se è stata eseguita una

cattiva preparazione dei pezzi da saldare.

Controlli durante la saldatura. Durante l’esecuzione della saldatura, sia essa

manuale o automatica, è indispensabile mantenere sotto costante controllo i vari

parametri che concorrono alla buona riuscita del lavoro. In particolare, devono

essere controllate l’intensità di corrente e la tensione, la velocità di

avanzamento, la posizione e la tecnica esecutiva e tutte le altre numerose

variabili in gioco.

In taluni casi, specie nelle saldature di una certa importanza si richiedono dei

controlli intermedi.

Controlli dopo la saldatura. Per quanto accurata sia stata l’esecuzione di una

saldatura è necessario, al termine della lavorazione, sottoporre il giunto o l’intera

costruzione a prove e controlli che assicurino il conseguimento delle

caratteristiche fisiche, chimiche e meccaniche richieste dalla costruzione.

Le prove e i controlli possono essere di due tipi a seconda che comportino o

meno la rottura del giunto saldato:

? controlli distruttivi

? controlli non distruttivi

Controllo distruttivo

Questo tipo di controllo può essere ovviamente applicato solo per produzione di

serie poiché implica la non utilizzabilità dei campioni prelevati per le prove. In

pratica si scelgono degli esemplari che fanno da campione rappresentativo di

tutti gli esemplari, che una volta testati si presume abbiano, giustamente, le

stesse caratteristiche dell’intero lotto prodotto.

Il controllo distruttivo può limitarsi alla esecuzione di prove convenzionali su

provette tratte da giunto saldato, oppure consistere in prove globali spinte fino

20

alla rottura della costruzione saldata per determinare i massimi carichi o

pressioni sopportabili.

Le principali prove distruttive eseguite sui campioni dei giunti saldati sono:

?

prove di frattura ( per controllare internamente il grado di omogeneità e i

difetti del giunto)

?

prove di durezza ( sotto cordone o nella zona termicamente alterata)

?

esami metallografici

?

analisi chimica ( per determinare se ci sono alterazioni della composizione

chimica)

?

prove meccaniche ( trazione, resilienza, resistenza a fatica, ecc.)

?

prove di corrosione.

Al controllo distruttivo sono riconducibili anche i controlli, detti semidistruttivi,

che comportano il prelievo di una piccola parte soltanto del giunto saldato, così

da non compromettere l’intera costruzione. In particolare per saldature testa a

testa di lamiere piane o per saldature longitudinali di corpi cilindrici ricavati da

lamiera, il controllo semidistruttivo prevede la realizzazione di un

prolungamento del giunto, realizzato per essere appunto prelevato e quindi

controllato.

Controlli non distruttivi

Il controllo non distruttivo ha lo scopo di mettere in evidenza i difetti di

saldatura interni o affioranti in superficie, senza alterare in alcun modo le

caratteristiche fisiche, chimiche e meccaniche della saldatura esaminata.

Con i controlli non distruttivi è possibile pertanto scoprire difetti come

soffiature, inclusioni di ossidi, cricche, ecc.

Il risultato delle prove non distruttive però dà soltanto risposte nei riguardi di

eventuali soluzioni di continuità, ma non dice niente delle caratteristiche fisico-

21

meccaniche del giunto. Queste possono essere valutate soltanto mediante le

prove distruttive.

Si tratta quindi di prove i cui risultati sono complementari e sarebbe errato

pensare che le prove non distruttive possono sostituire quelle distruttive.

Le Prove non Distruttive (PnD), o Controlli non Distruttivi (CND), sono il

complesso di esami, prove e rilievi condotti impiegando metodi che non alterano

il materiale e non richiedono la distruzione o l'asportazione di campioni dalla

struttura in esame. Quindi la caratteristica fondamentale di questo tipo di prove è

potere verificare i particolari in esame senza distruggerli e senza interferire sul

materiale in prova. Le prove non distruttive rappresentano quindi uno strumento

irrinunciabile per il controllo del prodotto. Nel caso poi dei particolari di

sicurezza il controllo mediante prove non distruttive assicura la conformità dei

prodotti.

? esame visivo

? liquidi penetranti

? magnetoscopia

? ultrasuoni

? radiografia

Esame visivo. Per esame visivo s'intende l'ispezione degli oggetti ad occhio

nudo o col solo ausilio di lenti od endoscopi a basso ingrandimento.

Come prova non distruttiva l'esame visivo assume un ruolo importantissimo e

soltanto agli inesperti può apparire una tecnica semplice o banale. In realtà,

sebbene sia il metodo più naturale, richiede una discreta predisposizione

all'osservazione ed una notevole esperienza, affinché possa rivelare all'operatore

tutte le informazioni utili, potenzialmente disponibili. Ovviamente l'esame

visivo non può che rivelare difetti macroscopici superficiali e potrebbe sembrare

inutile quando si debbano ricercare eventuali difetti interni. In realtà consente

22

subito di stabilire quali siano le superfici più idonee da scandire con eventuali

sonde atte allo scopo (per esempio le sonde ad ultrasuoni).

Liquidi Penetranti (PT). Questa prova non distruttiva sfrutta la capacità di

alcuni liquidi di penetrare, per capillarità e non per gravità, all'interno dei difetti

superficiali (cricche, cavità, ecc). La bassa

tensione superficiale e la buona bagnabilità di

questi liquidi, ne assicurano la penetrazione

anche all'interno di discontinuità sottilissime.

Dopo l'applicazione e la penetrazione del

liquido (detto appunto penetrante), operazione

che richiede un tempo variabile a seconda del

tipo di prodotto utilizzato, del tipo di materiale

da ispezionare e del tipo di discontinuità da

rilevare, il liquido penetrante eccedente è

rimosso dalla superficie mediante lavaggio con

acqua corrente fredda. Dal momento che

l'acqua presenta tensione superficiale più

elevata e bagnabilità peggiore rispetto al

penetrante, non è in grado di rimuovere lo

stesso dalle fessure nel quale è penetrato per capillarità. Dopo il lavaggio,

sfruttando ancora una volta il principio della capillarità, viene estratto il liquido

penetrante rimasto all'interno delle difettosità; l'operazione viene compiuta

stendendo sulla superficie del pezzo uno strato di polvere bianca di opportuno

spessore (rivelatore). Il liquido penetrante "risalito" per capillarità, lascerà nel

rivelatore un segnale avente dimensioni molto maggiori rispetto al difetto che lo

ha generato. A seconda della tecnica applicata il difetto potrà essere evidenziato

in vari modi: o come una macchia di colore rosso o come macchia fluorescente

facilmente rilevabile mediante irradiazione, al buio, con luce di Wood.

Il metodo non è privo di difficoltà nemmeno nella valutazione del difetto, infatti,

23

a volte le lavorazioni meccaniche determinano delle "indicazioni" di difettosità

che possono essere risolte solo da un operatore particolarmente esperto.

L'ispezione con liquidi penetranti è un metodo particolarmente idoneo per

evidenziare e localizzare discontinuità superficiali, quali cricche, porosità,

ripiegature, in modo veloce ed economico e con grande accuratezza.

Contrariamente ai controlli magnetici, i liquidi penetranti possono essere

applicati con successo su qualsiasi componente, indipendentemente dalla

geometria o dal materiale dello stesso (fatti salvi pezzi porosi, come ad esempio

i sinterizzati o i getti di ghisa oppure pezzi con superfici particolarmente

rugose).

Magnetoscopia. La tecnica sfrutta una particolare caratteristica delle leghe

ferrose: il ferromagnetismo, ossia la capacità di concentrare il campo per

evidenziare le anomalie delle linee di

flusso del campo magnetico nei pressi di

un difetto superficiale. Nei pressi di una

discontinuità, quale per esempio una

microcricca, le linee di flusso del campo magnetico deviano localmente e

creano, ai bordi del difetto, un'anomalia del campo magnetico. Se il difetto

affiora in superficie, parte delle linee di flusso del campo magnetico vengono

disperse oltre la superficie stessa; per evidenziare il difetto sarà sufficiente

spruzzare le superfici con adatte sospensioni di polveri ferromagnetiche,

colorate o fluorescenti. Le particelle si concentreranno allineandosi lungo le

linee di flusso del campo magnetico e saranno rese visibili mediante

illuminazione con una lampada di Wood. La magnetoscopia è particolarmente

adatta per la ricerca di difetti superficiali e subcorticali: cricche, inclusioni,

ripiegature, ecc. mentre risulta assolutamente inefficace per i difetti interni.

Anche

la

sensibilità

ai

difetti

tondeggianti

è

piuttosto

scarsa.

Le dimensioni minime del difetto rivelabile dipendono soprattutto dalla sua

24

distanza dalla superficie e comunque il limite di rivelabilità è migliore rispetto ai

liquidi penetranti.

Ultrasuoni. Il metodo di rivelazione dei difetti con ultrasuoni è l'applicazione

tecnologica del fenomeno dell'eco. Questo è generato dalla riflessione delle onde

sonore che rimbalzano contro la superficie di un ostacolo, e ritornano

all'orecchio

controllo

dell'ascoltatore.

ad

ultrasuoni

(ultrasonore

e

quindi

dall'orecchio

umano)

Nel

le

non

sono

onde

udibili

generate

sfruttando le proprietà piezoelettriche di

alcuni

materiali;

queste

proprietà

consistono nella capacità di questi

materiali di contrarsi e riespandersi

quando sottoposti all'azione di un campo

elettrico alternato. Se il campo elettrico

alternato possiede adatta frequenza, le

vibrazioni del materiale producono onde

elastiche di frequenza ultrasonora. Il

fenomeno è reversibile; in altre parole lo

stesso materiale capace di emettere

ultrasuoni, può generare un segnale elettrico se investito da un fascio d'onde

elastiche.

Le onde ultrasonore posso essere inviate nel materiale da esaminare ed in esso si

propagheranno con la stessa frequenza del generatore e con una velocità che

dipende dal materiale attraversato. Quando il fascio incontra un ostacolo sarà

riflesso, assorbito, deviato o diffratto secondo le leggi comuni a tutti i fenomeni

di propagazione delle onde. Le onde riflesse possiedono la stessa frequenza di

quelle incidenti, ma sono sfasate rispetto ad esse, anche in funzione del

cammino percorso, cioè della distanza del trasduttore dai vari punti della

25

superficie dell'ostacolo. Analoga sorte spetta alle onde diffratte. L'energia

assorbita dal difetto colpito dalle onde incidenti fa sì che esso possa vibrare

emettendo a sua volta onde elastiche di frequenza tipica della sua risonanza e

variamente sfasate. Dunque il segnale che ritorna verso il trasduttore è molto

complesso, perché è la risultante della sommatoria di molte onde di uguale

frequenza, ma sfasate, e di altre onde di frequenza diversa, pure sfasate fra loro.

Tale segnale contiene tutte le informazioni sulle dimensioni, geometria e natura

dell'ostacolo incontrato dal fascio d'ultrasuoni incidenti. Come detto il fenomeno

fisico della piezoelettricità è reversibile; perciò quando l'onda riflessa od emessa

dall'ostacolo ritorna alla sonda che l'ha generata, darà un segnale elettrico che,

opportunamente amplificato e filtrato, potrà essere visualizzato sul quadrante

dell'oscilloscopio, di cui sono sempre dotati gli strumenti rivelatori d'ultrasuoni.

Gli ultrasuoni trovano larga applicazione nel controllo delle saldature, delle

fusioni di ghisa sferoidale, della presenza di inclusioni in prodotti di

laminazione, degli spessori.

Radiografici. Quando i raggi X, onde elettromagnetiche, passano attraverso

l'oggetto da esaminare, vengono assorbiti in funzione dello spessore e della

densità della materia attraversata. I raggi X che riescono ad attraversare il

materiale, impressionano una lastra fotografica posta dietro l'oggetto da

esaminare. A seguito dello sviluppo fotografico la lastra risulterà più o meno

annerita nelle sue diverse zone, in funzione della dose di radiazione assorbita. In

pratica se nell'oggetto esaminato esistono difetti quali cavità, fessure, grosse

inclusioni meno assorbenti della matrice o discontinuità di materiale più denso e

quindi più assorbente, sulla lastra si formeranno macchie più scure o più chiare,

d'intensità proporzionale allo spessore del difetto, il quale apparirà delimitato

dalla sua proiezione prospettica.

26

6 – Saldatura per fusione ad arco elettrico

Il riscaldamento delle parti da saldare può essere realizzato mediante fiamma o

arco elettrico, cioè le sorgenti di calore utilizzabili possono essere di natura

termochimica o termoelettrica, nella prima si sfrutta il calore generato da una

reazione chimica (combustione di carbone, gas, nafta ) mentre nella seconda il

calore è generato da un fenomeno elettrico (arco elettrico tra due conduttori o

resistenza elettrica di un conduttore).

In seguito si tratterà solo delle saldature ad arco, dato che sono quelle che

vengono utilizzate più spesso dall’azienda.

Le saldature che impiegano l'arco elettrico come sorgente termica sono

attualmente le più diffuse e quindi rivestono la maggiore importanza fra tutti gli

altri procedimenti. L'arco viene attivato tra il pezzo ed un elettrodo che è mosso

a mano o meccanicamente lungo il giunto in modo da effettuare la passata. In

alcuni casi l'elettrodo rimane fermo, mentre è il pezzo che viene fatto scorrere o

ruotare.

Il circuito di saldatura comprende:

? la saldatrice in corrente continua o alternata;

? il cavo di saldatura con la pinza porta elettrodo;

? l’elettrodo ( che in certi casi è costituito dal materiale d’apporto);

? l’arco elettrico;

? il cavo di massa con relativo morsetto serra pezzo.

L'elettrodo può essere di tipo fusibile ed allora costituisce anche il metallo

d'apporto, altrimenti, se è infusibile, assolve solo alla funzione di alimentare

l'arco mentre il materiale d'apporto, quando richiesto, deve essere fornito

mediante una bacchetta separata.

La particolare sorgente termica utilizzata ed il modo con cui si provvede alla

protezione del bagno contro l’azione dell’aria, caratterizzano i vari procedimenti

27

di saldatura ad arco. Essi sono definiti dalla norma UNI 1307 parte 1a

Terminologia per la saldatura dei metalli - Procedimenti di saldatura.

Le sigle riportate nel seguito sono quelle comunemente utilizzate, secondo la

denominazione italiana ed anglosassone, nelle Procedure di Saldatura (W.P.S. =

Welding Procedure Specifications):

? saldatura ad arco ad elettrodi rivestiti

ER

(sigla inglese SMAW)

? saldatura a filo continuo

ad arco sommerso

AS

(sigla inglese SAW)

con filo elettrodo in gas protettivo MIG/MAG (sigla inglese GMAW)

con protezione di gas ed elettrodo infusibile TIG (sigla inglese GTAW)

L'arco elettrico. E' opportuno premettere alla tecnologia del procedimento

alcune nozioni sull'arco elettrico, perché ciò consente di comprendere meglio i

processi che si adottano e l'influenza dei parametri operativi sulla qualità del

giunto.

L'arco è la manifestazione fisica del passaggio di corrente elettrica attraverso un

mezzo liquido o gassoso ionizzato.

Quando ad un metallo viene conferita energia sufficiente, esso comincia ad

emettere gli elettroni di valenza che orbitano liberamente nei reticoli cristallini.

L'energia necessaria è detta energia potenziale di estrazione e può essere

conferita in diversi modi, in particolare, se l'emissione di elettroni è dovuta al

calore, si parla di effetto termoionico. Se due elettrodi sono sottoposti a

differenza di potenziale, gli elettroni emessi vengono accelerati dal campo

elettrico ed attraversando l'aria interposta la ionizzano, formando ioni positivi e

nuovi elettroni.

Il movimento polarizzato di queste particelle cariche consente un passaggio di

corrente sempre più intenso, moltiplicando, per dissociazioni successive, gli

elettroni diretti verso l'anodo e gli ioni diretti verso il catodo.

28

L'urto tra le particelle fa innalzare la temperatura per cui si raggiunge ben presto

la formazione di una colonna di plasma ad alta temperatura. Il fenomeno, se

sorretto da un generatore che continui a mantenere la differenza di potenziale tra

gli elettrodi ad un valore sufficiente, diventa stabile, in quanto il gas ionizzato si

comporta come un conduttore che chiude il circuito tra i due elettrodi. Inoltre, il

continuo bombardamento di ioni e di elettroni sugli elettrodi ne scalda le

superfici affacciate, potenziando l'emissione termoionica del catodo.

Per innescare l'arco, quando gli elettrodi sono freddi, occorrerebbero elevate

differenze di potenziale che dessero luogo a campi elettrici dell'ordine di

migliaia di volt per millimetro. Poiché questo non è praticamente possibile, si

ricorre ad un riscaldamento degli elettrodi mediante un breve corto circuito degli

stessi. In alcuni sistemi automatici l'arco viene innescato mediante una scintilla

pilota, alimentata ad alta frequenza, che ionizza l’aria interposta.

Come effetto secondario dell'arco elettrico attraverso un mezzo gassoso, si ha

una forte emissione di radiazioni elettromagnetiche che interessano l'infrarosso,

il visibile e l'ultravioletto. Ciò impone l'uso da parte dei saldatori di opportune

dotazioni per proteggere gli occhi e la pelle.

Le temperature che si raggiungono con l'arco sono sempre molto elevate,

avendosi:

T = 5000 ? 5500 °C

nella colonna di plasma;

T = 3500 ? 4000 °C

sull'anodo ( + );

T = 2500 ? 2800 °C sul catodo ( - ).

A causa della differenza di temperatura tra anodo e catodo non è indifferente la

polarità che viene attribuita al pezzo ed all'elettrodo. Si definisce polarità diretta

quella in cui il pezzo è collegato al polo positivo (fig. 6.1) e polarità inversa

quella in cui il pezzo è collegato al polo negativo (fig. 6.2).

La polarità diretta ha come effetto un maggior riscaldamento del pezzo e quindi

una maggiore penetrazione. Di contro l'elettrodo rimane più freddo e l'arco meno

stabile.

29

La polarità inversa dà luogo a maggiore velocità di fusione dell'elettrodo, cui

consegue maggiore stabilità dell'arco.

fig. 6.1

fig. 6.2

Quando si usano elettrodi fusibili, come nella maggioranza dei casi, le particelle

liquide che si staccano dall'estremità dell'elettrodo vengono trasferite attraverso

l'arco verso il metallo base, grazie alle forze elettrodinamiche che si instaurano

nell'arco. Con riferimento alla figura 6.3, si vede che, essendo la sezione

dell'elettrodo sempre minore di quella del pezzo, l'arco assume una forma quasi

troncoconica, con base maggiore sul pezzo.

fig. 6.3

30

Di conseguenza, le forze elettrodinamiche che si instaurano fra gli infiniti

conduttori percorsi da corrente nello stesso senso sono inclinate con componenti

assiali rivolte verso il pezzo. Questa spinta elettrodinamica consente di

effettuare anche saldature sopratesta.

Influenza dei parametri di saldatura. I fattori più importanti che influenzano

la sezione e la qualità del cordone di saldatura sono:

? intensità di corrente di saldatura e tipo di corrente (se continua, la sua polarità);

? tensione di saldatura;

? velocità di saldatura.

La corrente di saldatura determina la velocità di fusione del filo (velocità di

deposito) e la penetrazione.

In tutti i procedimenti di saldatura ad arco tranne il TIG, la polarità diretta ( + al

pezzo) dà luogo a valori minimi del rapporto di diluizione, ed è pertanto

preferita per riporti, o placcature, o per prevenire eventuali cricche a caldo

dovute ad impurezze del materiale base. Normalmente in saldatura è utilizzata

la polarità inversa ( - al pezzo).

La tensione di saldatura influenza la larghezza del deposito. La velocità di

deposito influisce sulle dimensioni del bagno di fusione in modo inversamente

proporzionale; anche l’aspetto superficiale del cordone risente dell’effetto della

velocità infatti saldature eseguite molto velocemente presentano superfici

alquanto irregolari e con onde a spina di pesce, possono essere affette da

sensibili incisioni marginali, possono contenere porosità e cricche a centro

cordone.

In particolare per quel che riguarda l’impostazione della corrente di saldatura c’è

da dire che la stabilità della corrente del generatore permette di lavorare a bassi

valori ed in condizioni di particolare difficoltà. La seguente tabella riporta

indicativamente la corrente minima e massima utilizzabile per saldatura su

31

acciaio al carbonio. Normalmente i dati per la saldatura dei vari tipi di elettrodo

vengono riportati dal costruttore stesso.

Saldatura ad arco con elettrodi rivestiti (ER

o

SMAW). Questo

procedimento, tipicamente manuale, è certamente il più diffuso tra tutti quelli

che impiegano l'arco elettrico come sorgente termica. La sua introduzione risale

agli inizi del secolo e da allora sono stati apportati al procedimento continui

miglioramenti.

Attualmente l'importanza della saldatura con elettrodi rivestiti si riscontra

soprattutto nelle costruzioni in acciaio. La peculiarità del procedimento è

rappresentata dall'uso di elettrodi costituiti da un'anima metallica ricoperta con

un impasto solido. Quando l'arco viene innescato, la temperatura che si

determina provoca la progressiva fusione dell'anima dell'elettrodo e la

contemporanea fusione e volatilizzazione del rivestimento (fig. 6.4). Quindi

l'anima svolge la funzione di metallo d'apporto, mentre il rivestimento assolve a

diversi compiti.

32

fig. 6.4

In particolare esso deve:

? fornire elementi fortemente termoionici che, ionizzandosi facilmente,

stabilizzano l'arco e facilitano il suo innesco;

? formare un'atmosfera protettiva che sostituisca l'aria intorno all'arco ed al

bagno fuso, in modo da impedire fenomeni di ossidazione e di nitrurazione del

metallo;

? fornire elementi disossidanti (Si, Mn) e depuratori del bagno fuso;

? aggiungere al bagno elementi particolari per migliorare le caratteristiche del

giunto;

? formare una scoria che galleggi allo stato fuso sul cordone di saldatura, allo scopo di

proseguire l'azione protettiva agli agenti atmosferici e di rallentare il raffreddamento del

bagno. Nella scoria, che deve essere facilmente eliminabile per scalpellatura, si raccolgono

tutte le impurezze presenti nel bagno e che hanno reagito allo stato fuso con esso, formando

sali più leggeri.

Tipi di elettrodi. A seconda degli elementi che entrano nella composizione del

rivestimento, si hanno diversi tipi di elettrodi.

33

Elettrodi a rivestimento basico. I rivestimenti basici sono costituiti al 70% da

sali di calcio e magnesio, quali carbonati e fluoruri, e da ferroleghe, quali FeMn, Fe-Ti e Fe-Si con funzione disossidante.

La presenza di calcio conferisce il comportamento basico alla scoria che ha

l'effetto di desolforare e defosforare il bagno. Siccome sono cotti a temperature

piuttosto alte (450°C) hanno basso contenuto di acqua, pertanto non introducono

idrogeno nel bagno. Per l’insieme di questi motivi, i rivestimenti basici sono i

migliori dal punto di vista metallurgico, contrastando il pericolo di cricche a

caldo ed a freddo. Il loro uso è infatti richiesto per saldature di carpenteria e

costruzioni impegnative.

Hanno però lo svantaggio di formare un ombrello protettivo piuttosto piccolo,

quindi debbono operare con archi corti, sono di delicata conservazione, in

quanto igroscopici (ma possono essere essiccati in forno a T < 350 °C) e

richiedono più abilità da parte dell'operatore. Vanno impiegati con polarità

inversa (pezzo al polo negativo), in modo da favorire il riscaldamento

dell'elettrodo e quindi la sua emissività e il flusso di plasma anodico.

Elettrodi a rivestimento acido. I rivestimenti acidi sono costituiti da ossidi di

ferro, silicati di alluminio e ferroleghe ed esplicano principalmente azione

disossidante. Formano ampio ombrello protettivo, quindi sono facili da usare, e

producono cordoni di bello aspetto.

Consentono la polarità diretta, che provoca maggiore penetrazione. Hanno lo

svantaggio di presentare contenuti di umidità non trascurabili, non potendo

subire cotture ad alte temperature, e non hanno efficacia per depurare il bagno.

La scoria prodotta da questi elettrodi è vetrosa e facilmente rimovibile, ma non

rifusibile, quindi deve essere accuratamente eliminata prima di effettuare

successive passate di saldatura.

Elettrodi a rivestimento rutilico. Questi rivestimenti sono caratterizzati dalla

presenza di biossido di titanio (TiO 2) o rutilo che viene aggiunto, ai componenti

34

dei rivestimenti acidi, per migliorare la stabilità dell'arco; consentono quindi

anche l’uso di corrente alternata.

Sono fortemente disossidanti ma non depurano il bagno. La loro principale

caratteristica è la estrema semplicità di impiego, con produzione di scoria

facilmente eliminabile e cordone di bell’aspetto. Si utilizzano quindi spesso per

effettuare passate di finitura.

Elettrodi a rivestimento cellulosico. Il rivestimento a base di cellulosa ha la

caratteristica di produrre poca scoria. Infatti, essendo la cellulosa un materiale

facilmente scomponibile, sviluppa grandi quantità di gas, quali CO e H2 .

La saldatura con questi tipi di elettrodi può essere considerata sotto protezione di

gas. Data la bassa ionizzabilità dell'atmosfera, richiedono tensioni d'arco più

elevate e producono alte penetrazioni.

Non proteggono dal pericolo delle cricche, anzi, per la presenza di idrogeno ne

accentuano il rischio di formazione. Sono molto igroscopici ma, a differenza di

quelli basic i, non possono essere asciugati se hanno assorbito umidità, non

potendo essere essiccati in forno.

Il loro impiego tipico è nelle saldature di testa (o nelle prime passate su tubi),

ove si richiedono alte penetrazioni, e nelle saldature verticali.

Rivestimenti ad alto rendimento. Si definisce rendimento di un elettrodo il

rapporto tra il peso di metallo depositato ed il corrispondente peso di anima che

si è fusa.

Un metodo per aumentare il rendimento consiste nell’aggiungere polvere di

ferro nel rivestimento che, fondendo, va ad integrare il metallo di apporto

proveniente dall’anima. I rivestimenti che contengono polvere di ferro sono

pertanto chiamati ad alto rendimento. Presentano archi più estesi in sezione, ma

in compenso minori penetrazioni. Operano, per la maggior conduttività, con

correnti più alte e quindi consentono maggiori velocità di deposito.

35

7 - TIG

La necessità di proteggere il bagno di fusione dalla contaminazione atmosferica

costituisce un imperativo categorico di ogni procedimento di saldatura.

Nel classico procedimento manuale la protezione fa appello al rivestimento degli

elettrodi.

Nei vari procedimenti ad

arco

sommerso

l’accorgimento

è

rappresentato dai flussi in

polvere.

Una terza modalità di

protezione

presente

è

nei

quella

cosiddetti

procedimenti moderni di

saldatura,

prevede

atmosfere

in

cui

si

l’impiego

di

gassose

destinate a sostituire l’aria

in

corrispondenza

dell’intera zona interessata dalla saldatura.

La saldatura ad arco in atmosfera gassosa (Gas Shielded Arc Welding =

G.S.A.W.) comprende i procedimenti fondamentali quali quello con elettrodo di

tungsteno (TIG) e quello a filo continuo (MIG e MAG).

Procedimento TIG (Tungsten Inert Gas Welding). La saldatura TIG, sfrutta un

elettrodo di tungsteno, che non si consuma durante il processo di saldatura

grazie alla sua alta temperatura di fusione, per questo motivo è detto anche

elettrodo infusibile. Il materiale d’apporto viene fornito da una bacchetta

36

separata. Il gas inerte (Argon) fuoriesce da un apposito ugello coassiale

all’elettrodo in tungsteno.

Si possono saldare quasi tutti i tipi di materiali ferrosi e non ferrosi, senza la

formazione di scorie da eliminare.

Nonostante la facilità di esecuzione e gli ottimi risultati raggiunti dal punto di

vista metallurgico, il sistema TIG viene impiegato prevalentemente per la

saldatura di acciai pregiati e leghe leggere come quelle di rame e, soprattutto,

per quelle di alluminio e magnesio per le quali spesso risulta essere l’unica

soluzione. Naturalmente in questo caso, il circuito di saldatura è più complesso

dovendo questo comprendere le prese di ingresso e uscita dell’acqua di

raffreddamento e del serbatoio di gas inerte con relativo flussometro. Solo le

torce più piccole, per correnti fino a 100 Ampere non richiedono la circolazione

d’acqua.

Possono essere realizzati cordoni puliti e dal punto di vista metallurgico di

buona qualità, con buona forma in tutte le posizioni anche per materiali sottili.

La saldatura TIG manuale è una tecnica che offre vantaggi notevoli quali

rapidità di esecuzione, adattabilità a qualsiasi posizione di lavoro, facilità di

controllo dell’arco con conseguente regolarità del deposito, regolazione di

37

intensità di corrente entro ampi limiti, sorgente termica potente e concentrata.

Questa ultima caratteristica fa si che si possano saldare spessori molto piccoli

(fino a 0.5 mm)

Principio. Si innesca l’arco elettrico fra un elettrodo di tungsteno (refrattario e

quindi non fusibile) ed il pezzo da saldare; quest’ultimo viene localmente fuso

dal calore dell’arco ed i lembi da unire solidificano poi insieme, con l’eventuale

aggiunta di altro materiale di adatta composizione, apportato sotto forma di filo,

nella zona dell’arco. È un procedimento simile alla saldatura ossi-acetilenica,

ove la fiamma è sostituita dall’arco elettrico e dove la necessaria protezione del

bagno di fusione dall’influenza nociva dell’aria è ottenuta inviando una corrente

di Argon, concentricamente all’elettrodo, in modo da creare un cono protettivo.

Speciali torce, raffreddate con diversi sistemi, assicurano le due funzioni, ovvero

condurre la corrente all’elettrodo e convogliare il gas ad un ugello che circonda

l’elettrodo stesso. Naturalmente, alla buona concezione ed alla robusta e sicura

esecuzione di tutti gli apparecchi è, in ultima analisi, affidato il successo

dell’intero impianto. Qui di seguito è rappresentata una tabella di riferimento

che in base allo spessore della lamiera e del tipo di giunto da indicazione sui

parametri da utilizzare per la corretta esecuzione della saldatura TIG.

38

Scelta e preparazione dell'elettrodo. Gli elettrodi normalmente utilizzati sono

di tungsteno ceriato (2% di cesio, presentano una colorazione grigia) , ma

vengono utilizzati anche quelli con zirconio o torio. Sull'elettrodo viene seguita

una punta come indicato in figura:

39

l'angolo alfa varia al variare della corrente di saldatura, la tabella seguente ne

consiglia il valore:

Materiale d'apporto. Esistono molti materiali trattabili, comunque valgono

alcune regole basilari:

? le bacchette di materiale d'apporto devono rispettare le stesse proprietà

meccaniche e chimiche del materiale da saldare;

? è sconsigliato utilizzare parti del materiale base in quanto potrebbero

contenere impurità dovute alla lavorazione stessa;

? se il materiale usato ha una composizione chimica diversa è opportuno

valutare le caratteristiche finali del giunto, sia meccaniche che

anticorrosive.

Il gas protettore. Il gas più frequentemente impiegato è l’argon estratto

dall’aria liquida per distillazione frazionata, l’aria infatti contiene circa l’1% di

argon. In Europa il costo dell’argon è molto elevato e ancor più quello dell’elio ,

che è possibile utilizzare al suo posto o miscelato con esso. Negli Stati Uniti è

invece disponibile, a costi ragionevoli, sia l’uno che l’altro. Ciò vuol dire che gli

americani hanno l’alternativa sia dell’elio che delle miscele argon-elio.

Le caratteristiche dell’argon sono le seguenti:

40

? è un gas rigorosamente inerte quindi non suscettibile di formazione di

composti

? è praticamente insolubile nei bagni di fusione

? si ionizza facilmente con stabilità dell’arco a tensioni relativamente modeste

(20-25 V)

? è più pesante dell’aria e di conseguenza vi si sostituisce anche con valori ridotti

di portata.

Potrebbero essere utilizzati anche altri gas quali il neon, lo xeno, il cripto ma per

gli europei hanno costi proibitivi.

In alternativa all’argon vengono utilizzati nella pratica:

? miscele argon-idrogeno col 6% di H2. Miscela preferibile per la saldatura del

nichel e delle sue leghe;

? miscele argon-idrogeno col 15% di H2. Miscela da preferire per la saldatura

dell’acciaio inossidabile.

? azoto, che sembra non avere controindicazioni per la saldatura del rame

Alimentazione elettrica. La scelta della corrente per l’alimentazione è

strettamente legata alla natura del materiale da saldare. E’ per questo che si

distinguono due gruppi:

1)

? acciai comuni e legati

? rame e sue leghe (senza Al)

? nichel e sue leghe

? titanio

2)

? alluminio e sue leghe

? magnesio e sue leghe

? bronzi di Al (leghe Cu/Al)

41

Per i materiali del gruppo 1 si deve operare in corrente continua polarità diretta

(negativo all’elettrodo). In questo modo infatti l’arco risulta più stabile e il

flusso di elettroni dall’elettrodo al bagno di fusione favorisce la penetrazione e

sveltisce l’esecuzione. Operando in c.c. ma a polarità inversa si avrebbe

bombardamento di elettroni sull’elettrodo con forte riscaldamento e fusione di

quest’ultimo nonostante la sua refrattarietà. Questo provocherebbe uno spreco

inutile e darebbe nello stesso tempo inclusioni di tungsteno nel bagno di

fusione. Per limitare la fusione del tungsteno, con polarità inversa, si dovrebbe

ridurre la corrente a valori così bassi da escludere ogni interesse pratico.

I materiali del gruppo 2 hanno in comune una estrema facilità di ossidazione,

per cui sulla loro superficie è sempre presente un sottile strato di ossido. Prima

di procedere alla saldatura i lembi devono essere disossidati per via chimica o

meccanica ma nonostante la protezione gassosa in fase di saldatura l’ossido si

riforma sulla superficie del bagno di fusione.

Gli ossidi sia di alluminio che di magnesio sono refrattari, fondendo oltre i

2000°C e hanno una densità superiore a quella del metallo. La formazione della

pellicola solida sul metallo fuso impedisce al saldatore di avvertire la fusione

con il conseguente rischio di sfondamenti e inoltre tale pellicola solida avvolge

le gocce opponendosi alla loro unione e lasciando quindi inclusioni.

La soluzione a questo problema sembra essere l’utilizzo di corrente continua

con polarità inversa (positivo all’elettrodo). Operando in questo modo il flusso

di elettroni attraversa la pellicola di ossido e la spostano verso i bordi del bagno

di fusione. Subentra però con questa apparente soluzione il problema del

bombardamento elettronico sull’elettrodo con rapido consumo del tungsteno.

Quindi i metalli di questo secondo gruppo non possono essere saldati in

corrente continua né con polarità diretta (presenza di ossidi) né con polarità

inversa (spreco di tungsteno). Sembrerebbe ovvio a questo punto operare in

corrente alternata ma il tungsteno da un lato e i metalli base quali l’alluminio o

il magnesio dall’altra, fanno funzionare la coppia metallo base-elettrodo come

42

un raddrizzatore che lascia passare solo le semionde di polarità diretta, proprio

quelle che non permettono la lacerazione degli ossidi.

Si ovvia a questo problema utilizzando l’azione ionizzante di una perturbazione

a radiofrequenza che in pratica elimina l’effetto raddrizzante e lascia passare le

onde di polarità inversa che mantiene libero il bagno di fusione dagli ossidi

cessando contemporaneamente il bombardamento elettronico sull’elettrodo.

Si può quindi concludere che l’alimentazione elettrica della torcia nel

procedimento TIG dovrà essere:

? corrente continua polarità diretta per i metalli del gruppo 1

? corrente alternata con sovrapposizione di alta frequenza per i metalli

del gruppo 2.

Applicazioni del procedimento TIG. In breve le caratteristiche tecnicopratiche del procedimento possono così riassumersi:

? la protezione per via gassosa rende impossibili le inclusioni di

scoria

? la torcia è leggera, maneggevole, di modesto ingombro

? la tecnica esecutiva è relativamente facile e si ottengono cordoni

estetici

? l’arco è tranquillo e dati i modesti diametri degli elettrodi utilizzati,

costituisce una sorgente ben concentrata

? l’introduzione separata del metallo d’apporto agevola l’esecuzione

delle prime passate permettendo un corretto controllo della fusione

dei lembi al vertice

? elevato costo dell’argon

Derivano da queste considerazioni i seguenti campi d’applicazione in cui la

saldatura con procedimento TIG è nettamente da preferire :

43

? esecuzione delle prime passate sui tubi di piccolo diametro nelle

applicazioni più impegnative, risultando più semplice girare attorno

al giunto con la torcia TIG piuttosto che con un elettrodo rivestito

? su piccoli spessori e su tubi di piccolo diametro in acciaio

inossidabile

? per materiali quali rame, nichel, titanio e relative leghe

44

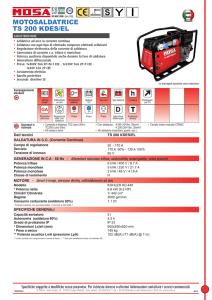

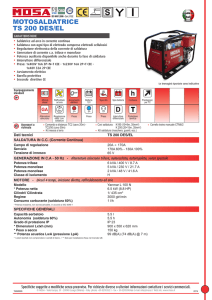

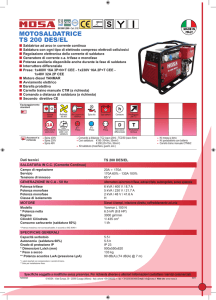

8 - Saldatura in gas protettivo (MIG/MAG o GMAW)

Procedimento di saldatura per fusione che sfrutta l’elevata temperatura prodotta

da un arco elettrico che scocca tra un elettrodo fusibile (filo) e il pezzo da

saldare. Il filo elettrodo rappresenta il materiale d’apporto. In genere

l’avanzamento del filo avviene tramite un meccanismo di spinta, questo metodo

è improponibile per l’alluminio e sue leghe perché i rischi di un cedimento del

filo sono elevati. È prevista una apparecchiatura, situata nella torcia, che tira il

filo ( che potrà essere contemporaneamente spinto). Le velocità di avanzamento

del filo variano tra 10-20m/min e sono controllate dalla variazione di corrente

dell’arco, l’alimentazione è autonoma. La versione del MIG più diffusa è quella

semiautomatica anche se può essere completamente automatizzata. Il MIG è

più semplice, più pratico, più veloce del TIG; viene usato quando la

produttività e la semplicità operativa sono importanti, è ideale per applicazioni

di carpenteria, per grandi strutture, serbatoi, carrozze ferroviarie, costruzioni

nautiche. È caratterizzato da una elevata produttività dovuta alla continua

alimentazione del materiale d’apporto, da elevata

densità di corrente (100-250A/mm²) che consente

elevata velocità di deposito. L’apparecchiatura

complessa, costosa, difficilmente trasportabile,

ingombrante, non adatta a saldare giunti in

posizioni particolari, rappresentano gli svantaggi

maggiori. L’impianto di saldatura prevede un

circuito elettrico, un circuito per il gas di

protezione, un circuito di raffreddamento ad

acqua (le pistole più moderne sono

fig. 8.1 Saldatrice a filo continuo

45

autoraffreddanti, il gas di protezione provvede esso stesso ad evitare il

surriscaldamento), la torcia contiene il filo ed il dispositivo di avanzamento del

filo stesso. In questo procedimento, di introduzione più recente, la protezione è

effettuata mediante un'atmosfera gassosa fatta defluire intorno al filo sulla zona

di saldatura. In fig. 8.2 è rappresentato un tipico impianto per saldatura a filo

continuo con la tecnica MAG, si distinguono il filo elettrodo A, il dispositivo

di avanzamento automatico del filo B, il rullo porta filo C, la saldatrice D, i

cavi elettrici per gli elettrodi E, i cavi per il ricircolo dell’acqua di

raffreddamento della torcia F, l’alimentazione gas G, la bombola del gas di

protezione H, il riscaldatore presente solo nel caso di CO2 I, il riduttore di

pressione e manometro L, il flussometro M, la scatola di controllo dei parametri

di saldatura

(corrente velocità di avanzamento del filo, gas e acqua) N,

economizzatore O. Si osservi che la presenza del riscaldatore è dovuta al fatto

che l’anidride carbonica uscendo dalla bombola si espande e può gelare

danneggiando le apparecchiature di controllo.

fig. 8.2 – Schema tipico di un impianto MAG

Il filo elettrodo può avere un diametro compreso tra 0,6 e 2,4 mm, ma i

diametri più utilizzati risultano quelli di 0,8 - 1 - 1,2 e 1,6 mm.

46

Si impiegano diversi tipi di gas e loro miscele. Se l'atmosfera è formata da gas

inerti, il procedimento si chiama MIG (Metal Inert Gas), se è formata da gas

con una certa reattività chimica, il procedimento si chiama MAG (Metal Active

Gas). Secondo la normativa anglosassone, non viene fatta distinzione nella

classificazione del procedimento in base al tipo di gas protettivo, ma viene

indicato semplicemente come Gas Metal Arc Welding (GMAW).

Con la protezione di gas l'arco è completamente visibile e l'operatore salda

usando una torcia collegata mediante un grosso cavo alla macchina. Questa

provvede a fornire il filo-elettrodo con il dovuto avanzamento, la circolazione

fig. 8.3 Torcia

dell'acqua in andata e ritorno per il raffreddamento della torcia, il flusso di gas

protettivo e la corrente al filo. In fig. 8.1 è schematizzata una torcia per

saldatura semiautomatica.

Il generatore è a caratteristica piatta (tensione costante) per avere forti

variazioni di corrente e sfruttare meglio l'autoregolazione. Si impiega la

polarità inversa per favorire la fusione dell'elettrodo e la stabilità dell'arco,

altrimenti insufficiente data l’assenza di sostanze ionizzanti.

Il gas inerte più usato è l’argon. Questo gas è assolutamente inerte ed essendo

1,3 volte più pesante dell'aria, protegge bene l'arco. In alternativa (specialmente

in U.S.A.), per saldare pezzi di grosso spessore, si usa l'elio in quanto consente

47

elevati apporti termici. Però l’elio, essendo più leggero dell'aria, tende più

dell’argon a disperdersi e quindi richiede flussi più intensi.

A volte si usano anche miscele di argon e di elio o miscele di uno di questi gas

con ossigeno. Quando si usa un gas attivo, si adopera generalmente CO2, dato il

basso costo. Questo subisce la reazione:

Q + CO2 ? ? CO + O

che, alle alte temperature dell'arco, avviene nel senso della dissociazione con

assorbimento di calore Q. A ridosso del metallo base, più freddo, si ha la

reazione inversa con restituzione del calore, che quindi risulta trasferito al

bagno di fusione.

Grazie al maggior apporto termico, il procedimento MAG dà luogo a cordoni

più larghi e più profondi. E' un procedimento molto economico e diffuso per

gli acciai comuni. Spesso si usano miscele di CO2 + Ar oppure CO 2 + Ar + O2 .

Occorrono comunque fili disossidanti (con Mn, Si) per ridurre i pericoli di

ossidazione.

Variante di questo tipo di procedimento è quello cosiddetto a filo animato

(FCAW dalla classificazione anglosassone Flux Cored Arc Welding).

In questo procedimento, il filo non è costituito da metallo massiccio ma è

internamente cavo e riempito di flusso; questo può avere tutte le funzioni dei

rivestimenti degli elettrodi rivestiti, cioè operativa, protettiva, elettrica e

metallurgica (disossidazione, desolforazione, apporto di elementi di lega).

Esiste lo svantaggio di un maggior costo del filo e il problema della scoria che

deve essere asportata. I fili animati hanno, rispetto ai fili pieni, il grande

vantaggio di consentire generalmente maggiori velocità di deposito, arco più

stabile e penetrazioni più accentuate e, per gli acciai al carbonio, possono dare

la possibilità, utile per alcune applicazioni di minor importanza, di saldare

direttamente su materiali arrugginiti con protezione di CO2. Su acciai legati si

usa generalmente protezione di miscele Ar - CO2 o di argon puro. Durante la

saldatura quindi il filo elettrodo, il bagno, l’arco, le zone circostanti il

48

materiale, sono protetti dalla contaminazione atmosferica tramite il gas inerte

fluente dalla pistola. È importante definire le modalità di trasferimento del

materiale d’apporto le quali dipendono dai parametri elettrici di saldatura, dal

filo d’apporto e dal tipo di gas.

Trasporto a spruzzo (spray-arc). Ogni goccia si sviluppa liberamente e si

distacca dal filo giungendo al bagno di fusione per effetto di forze

elettrodinamiche (tensione 25-35V; densità di corrente 120-200A/mm²). È

caratterizzato da un arco tranquillo, profonda penetrazione, assenza di spruzzi,

buona estetica. Per ottenere un cordone avente caratteristiche soddisfacenti è

necessaria una frequenza di deposito superiore a 100gocce al secondo;

utilizzato per pezzi con spessore maggiore a 4-5mm posizionati in piano visto

che il bagno di fusione è grande.

Trasferimento ad arco pulsato (pulsed-arc). Presenta una corrente di base

(corrente continua in polarità inversa) che ha lo scopo di mantenere acceso

l’arco e di mantenere fuso il bagno e il filo senza comportare trasferimento di

metallo tra elettrodo e bagno; ad intervalli regolari si sovrappone alla corrente

di base una corrente a maggior intensità che ripristini le condizioni di spray-arc,

con il trasferimento della goccia al bagno di fusione. È opportuno osservare che

l’intensità di corrente dell’impulso è superiore a quella del convenzionale

trasferimento a spruzzo, sono inoltre previste potenze inferiori. È una tecnica

molto versatile, idonea sia per spessori sottili con giunti in varie posizioni, sia

per spessori elevati (se superiori a 15mm si consiglia un pre-riscaldo). Il gas di

protezione previsto è l’argon in quantità tra 15-20l/min con diametro del filo

0,8-1,2mm su piccoli spessori, 20-25l/min con diametro del filo 1,6-2,4mm su

spessori maggiori. Per tale procedura esistono saldatrici definite sinergiche

dove l’operatore agisce su una manopola di controllo collegata al generatore

contenente delle memorie (microprocessore) introdotte dal costruttore o

dall’utente, nelle quali ci sono i parametri ottimali delle pulsazioni di corrente

49

per avere le migliori modalità di trasferimento del materiale d’apporto, del gas

di protezione, in rapporto al diametro del filo e alla posizione di saldatura. Il

procedimento descritto è il più adatto ad essere telecontrollato e dunque

robotizzato. Nella figura 8.5 sono riprodotte le forme del materiale in

trasferimento in relazione al gas protettivo usato ed al procedimento ad esso

collegato in funzione della corrente e della tensione, di un elettrodo a filo

fusibile di un millimetro di diametro; sono inoltre illustrate le forme di

trasferimento

delle

gocce

nei

corrispondenti

tipi

di

arco.

Sempre in figura 8.5 sono riprodotti due disegni schematici di una saldatura di

testa, "h - posizione orizzontale" con saldatura concava e "w-posizione a

bacino", con saldatura di testa.

Fig 8.5 - Panoramica gas protettivi / materiali e loro trasferimento

Materiali da saldare

Gas protettivi

Gruppo

Metodi di saldatura

Metalli non ferrosi

Argon (Ar) Elio (He)

Ar/He

I

MIG

Acciai

Molto legati

Non legati e

Basso legati

Miscela di gas

Ar/O2

Ar/CO2

Ar/CO2/O2

M1 ossidazione

M2 crescente

M3

MAGM

Acciai non legati e

basso legati

Anidride carbonica

(CO2)

C

MAGC

Impiego

posizione h e w

Lamiere di alto e medio spessore

Forme del materiale in trasferimento

Forma

dell'arco

Arco lungo

Arco corto

Arco a proiezione Arco a impulsi

Miscela di gas

Argon o Argon +

CO2

Argon o miscela

di gas

Principio

Gas

protettivo

CO2

Ricca di Argon

50

Processo

MAG

Trasferimento Grossolane con

delle gocce

cortocircuito

MAG

MIG o MAG

MIG o MAG

Fini in

cortocircuito

Finissime senza

cortocircuito

Il passaggio delle