I motori passo-passo

Introduzione

Il motore passo-passo è un attuatore in grado

di convertire l’energia elettrica proveniente da

un sistema di azionamento in forma impulsiva,

in energia meccanica.

Questi dispositivi trovano applicazione nei

controlli di posizione e vengono di solito

adoperati nei sistemi di bassa potenza (fino ad 1

kW).

La rotazione del flusso magnetico avviene per

passi da cui il nome del motore. Gli

avvolgimenti che comandano il flusso rotante a

scatti sono comandati da opportuni dispositivi

elettronici di potenza (solitamente transistor).

Ha, rispetto i motori in corrente continua, il

vantaggio di non richiedere retroazione e di essere facilmente controllabile da microprocessore o,

attraverso schede di I/O, da personal computer.

Questo tipo di motore è più diffuso di quello che si crede. Infatti per far muovere la testina della

stampante spesso si usa un motore passo-passo, lo stesso vale per il disk-drive del computer o per il

lettore CD, insomma i motori passo-passo si usano quando si vuole avere una grande precisione nel

controllo del movimento, fermando l’albero in una ben precisa posizione.

Questa condizione è più difficile da ottenere con i motori tradizionali perché, anche riuscendo a

disattivare l’alimentazione nella posizione dell’albero voluta, il rotore continuerebbe a ruotare

ancora per inerzia fermandosi in una posizione casuale.

I motori passo-passo invece, per la loro struttura costruttiva che vedremo in seguito, ruotano

effettuando dei passi (step) tra posizioni ben determinate e quindi è possibile fermare l’albero in una

qualsiasi di queste posizioni. Inoltre i motori passo-passo sono meno soggetti a usura non avendo

elementi meccanici a diretto contatto come le spazzole di quelli tradizionali.

Due grandi svantaggi di questo tipo di motori sono il costo relativamente elevato e la complessità

del circuito di pilotaggio.

Tipi di motori passo-passo.

In base alla tipologia costruttiva i motori passo-passo sono:

a magnete permanente, a riluttanza variabile e ibridi.

I motori a magnete permanente sono i più economici ma non consentono di raggiungere velocità

elevate proprio perché il loro rotore è costituito da un magnete, solitamente ceramico, che nel

ruotare genera un campo magnetico che a una certa velocità si oppone alla rotazione.

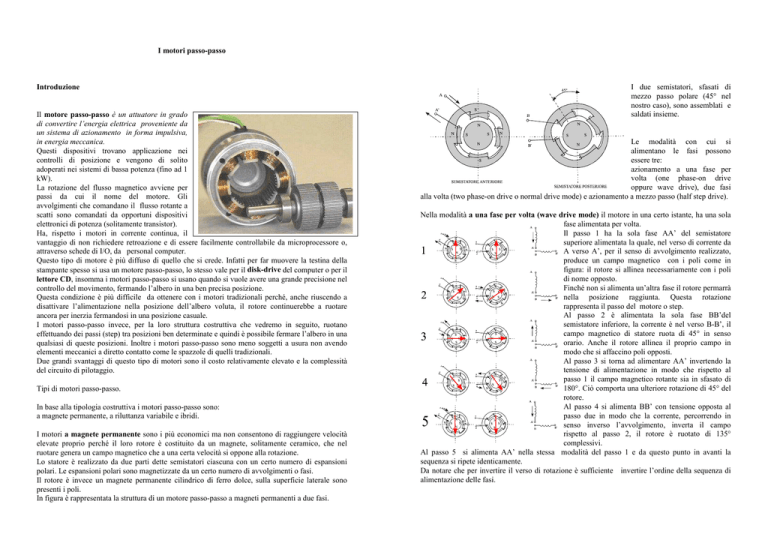

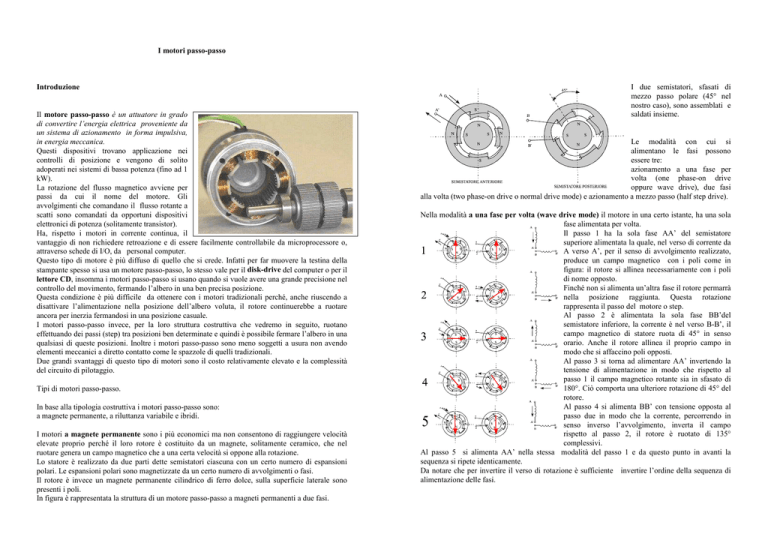

Lo statore è realizzato da due parti dette semistatori ciascuna con un certo numero di espansioni

polari. Le espansioni polari sono magnetizzate da un certo numero di avvolgimenti o fasi.

Il rotore è invece un magnete permanente cilindrico di ferro dolce, sulla superficie laterale sono

presenti i poli.

In figura è rappresentata la struttura di un motore passo-passo a magneti permanenti a due fasi.

I due semistatori, sfasati di

mezzo passo polare (45° nel

nostro caso), sono assemblati e

saldati insieme.

Le modalità con cui si

alimentano le fasi possono

essere tre:

azionamento a una fase per

volta (one phase-on drive

oppure wave drive), due fasi

alla volta (two phase-on drive o normal drive mode) e azionamento a mezzo passo (half step drive).

Nella modalità a una fase per volta (wave drive mode) il motore in una certo istante, ha una sola

fase alimentata per volta.

Il passo 1 ha la sola fase AA’ del semistatore

superiore alimentata la quale, nel verso di corrente da

A verso A’, per il senso di avvolgimento realizzato,

produce un campo magnetico con i poli come in

figura: il rotore si allinea necessariamente con i poli

di nome opposto.

Finché non si alimenta un’altra fase il rotore permarrà

nella posizione raggiunta. Questa rotazione

rappresenta il passo del motore o step.

Al passo 2 è alimentata la sola fase BB’del

semistatore inferiore, la corrente è nel verso B-B’, il

campo magnetico di statore ruota di 45° in senso

orario. Anche il rotore allinea il proprio campo in

modo che si affaccino poli opposti.

Al passo 3 si torna ad alimentare AA’ invertendo la

tensione di alimentazione in modo che rispetto al

passo 1 il campo magnetico rotante sia in sfasato di

180°. Ciò comporta una ulteriore rotazione di 45° del

rotore.

Al passo 4 si alimenta BB’ con tensione opposta al

passo due in modo che la corrente, percorrendo in

senso inverso l’avvolgimento, inverta il campo

rispetto al passo 2, il rotore è ruotato di 135°

complessivi.

Al passo 5 si alimenta AA’ nella stessa modalità del passo 1 e da questo punto in avanti la

sequenza si ripete identicamente.

Da notare che per invertire il verso di rotazione è sufficiente invertire l’ordine della sequenza di

alimentazione delle fasi.

Azionamento a due fasi alla volta (normal drive mode)

Per questo azionamento si prende in considerazione lo schema 2. Sostanzialmente il comportamento

e l’azionamento sono gli stessi appena visti per la fase singola con la differenza che ora invece di

una sola fase per volta vengono attivate le fasi AA’ e BB’ insieme.

In questo modo il rotore non si posizionerà più tra le due espansioni ma a metà tra l’espansione del

semistatore superiore e l’espansione del semistatore inferiore.

Con questo azionamento si ha un notevole

incremento della coppia, visto che il campo

magnetico ora è generato da due bobine, ed

un moto più regolare. In figura sono

rappresentati alcuni passi con la sequenza di

alimentazione.

Al passo 1 è alimentata la fase A con

corrente da A verso A’ e B con corrente da

B verso B’.

Al passo successivo si è invertita

l’alimentazione della fase A producendo un

avanzamento di 45° e infine al terzo passo

rappresentato, si è invertito rispetto al passo

precedente la fase B con ulteriore rotazione

di 45°.

Azionamento a mezzo passo.

Nell’azionamento a mezzo passo (schema 3) il motore viene pilotato alternativamente a una e a due

fasi alla volta dimezzando l’angolo di passo.

Per il primo passo, come per l’azionamento a fase singola, viene attivata la fase A. Il secondo passo

si ha attivando la fase A e B. In questo modo si avrà uno spostamento di metà passo(22,5°).

Successivamente verrà disattivata la fase A lasciando attiva B. Nella passo successivo, non

rappresentato, si mantiene inalterata B, mentre A è alimentata in verso opposto al passo 1. Si

procederà così per l’intero giro.

Come si può intuire però con questo azionamento si ha una coppia irregolare che va da un massimo

dato dall’attivazione di due fasi a un minimo dato da una fase sola.

Il motore a riluttanza variabile

Il motore a riluttanza variabile consente di risolvere, almeno in

parte alle limitazioni di velocità del motore passo-passo a

magnete permanente. I motori a riluttanza variabile hanno il

rotore in ferro dolce che presenta un numero differente di

espansioni polari o denti rispetto a quelle dello statore. Con

questo accorgimento il rotore ruota in modo da rendere minima la

resistenza (riluttanza) al campo magnetico generato dallo statore.

I motori a riluttanza variabile, come si è detto, consentono

velocità elevate però hanno una coppia decisamente minore dei

motori a magnete ed hanno un costo piuttosto alto.

Per illustrare il principio di funzionamento di un motore passo passo a

riluttanza variabile riferiamoci a un motore a tre fasi A,B,C.

A

Il motore passo passo ibrido

+

Alimentando A i denti del rotore si allineano con i denti dell’espansione

polare sotto A. La fase B vede i denti più vicini disallineati di un terzo di

passo di dente di rotore mentre C di 2/3.

C

B

Alimentando al passo successivo la fase B il rotore compierà una

360° 1

× =15°.

rotazione pari a:

8

3

A

Prendendo i pregi dei due tipi di motore appena visti si è

realizzato il motore ibrido. Come dice il nome, questo

motore è una via di mezzo tra i due tipi: ha il rotore

costituito da un magnete permanente sul quale sono

posizionate delle espansioni polari in ferro dolce.

Alimentando la fase C il rotore compie una rotazione di ulteriori 15° al

passo successivo si tornerà ad alimentare A e così via.

C

+

B

A

C

+

Il motore a riluttanza variabile presenta una coppia minore rispetto al

motore a magnete permanente.

Da notare che alimentare le fasi in un verso o nell’altro, a differenza di

quanto succede nel motore a magneti permanenti non modifica il

funzionamento.

Si possono così raggiungere delle elevate prestazioni: elevata coppia, elevata velocità di rotazione,

angoli tra due step piccoli, inerzia bassa, precisione elevata. I motori ibridi, però, sono i più costosi.

Dal punto di vista costruttivo lo statore è simile a quello dei motori a riluttanza variabile mentre il

rotore e costituito da due semirotori di ferro dolce magnetizzato in modo permanente in direzione

assiale. I denti dei due semirotori sono disallineati.

B

A

+

principio di funzionamento

Per aumentare la coppia i rotori possono essere

impilati in modo multiplo

C

B

Per diminuire l’angolo di passo è possibile costruire dei motori con un numero elevato di denti, in

figura è visualizzato un motore a 4 fasi con 50 denti di rotore, in questo caso il numero di passi è

200 e l’angolo di passo è 1,8°. In generale il numero di passi è: S =

dove m è il numero di fasi e Nr è il numero di denti.

360

= mN r

θs

Motori unipolari e bipolari

I motori a magneti permanenti e quelli ibridi

possono essere bipolari o unipolari a seconda che

la corrente possa scorrere nelle bobine in entrambi i

versi o in uno solo.

I motori unipolari presentano la struttura in figura.

Nel caso specifico è rappresentato un motore a due

fasi AA’ e BB’. Ciascuna fase è divisa in due parti

con un comune che ritorna al positivo. Se si deve

pilotare un motore unipolare la matrice sarà

composta da quattro transistor NPN.

I transistor alimentano le fasi e determinano il

modo di funzionamento ( half step- wave drive

ecc.).

In tabella è mostrata la sequenza di comando per un

controllo in full-step con una sola fase alimentata e quindi un solo transistor in conduzione per

ciascun passo.

Q1

Q2

Q3

Q4

ROTORE

ON

OFF

OFF

OFF

OFF

ON

OFF

OFF

OFF

OFF

ON

OFF

OFF

OFF

OFF

ON

Q1

Q2

Q3

Q4

ON

OFF

OFF

OFF

ON

ON

OFF

OFF

OFF

ON

OFF

OFF

OFF

ON

ON

OFF

OFF

OFF

ON

OFF

OFF

OFF

ON

ON

OFF

OFF

OFF

ON

ON

OFF

OFF

ON

HALF STEP

La tabella è riferita al funzionamento half-step per il motore unipolare.

I motori passo passo bipolari

In tali motori la corrente scorre alternativamente in un

verso e nell’altro. Il motore ha due bobine, una per fase e

non hanno punti in comune. Se il motore è di tipo

bipolare a due fasi, la matrice sarà di quattro transistor

NPN e quattro PNP disposti a coppie. Per collegare

all’alimentazione una fase è necessario far condurre una

coppia di transistor. La struttura si controllo è più

complicata e anche la logica di controllo dei transistor è

più complessa e costosa. Si riportano le sequenze si

alimentazione full e half step per il motore bipolare.

POSIZIONE

ROTORE

Transistor on: fase A

Transistor on: fase B

Q1-Q4

NON ALIMENTATA

NON ALIMENTATA

Q5-Q8

Q2-Q3

NON ALIMENTATA

NON ALIMENTATA

Q6-Q7

HALF STEP

Transistor on: fase A

Transistor on: fase B

rotore

rotore

Q1-Q4

NON ALIMENTATA

Q1-Q4

NON ALIMENTATA

Q5-Q8

Q5-Q8

Q2-Q3

Q5-Q8

Q2-Q3

NON ALIMENTATA

Q2-Q3

Q6-Q7

NON ALIMENTATA

Q6-Q7

Q1-Q4

Q6-Q7

Il vantaggio dei motori unipolari è la maggiore semplicità del circuito di pilotaggio. Di contro

hanno lo svantaggio di poter sostenere una corrente sulle bobine minore a causa del filo di sezione

minore che viene usato per permettere l'avvolgimento di due bobine una sull’altra. Di conseguenza

si ha, a parità di dimensioni con un motore bipolare, una coppia minore.

Tutti e tre i tipi di motore visti possono essere pilotati allo stesso modo andando a eccitare le bobine

dello statore in una determinata sequenza.

Di seguito si analizzeranno le caratteristiche più comuni e alcuni termini tecnici che si possono

trovare tra i dati di targa dei motori passo-passo.

I valori più comuni del passo di rotazione sono 1.8°, 3.6°, 7.5°, 9°, 15° con un numero di step

rispettivamente di 200, 100, 48, 40, 24.

Per ottenere piccoli angoli è necessario predisporre

più poli sia sullo statore che sul rotore, il numero di

paia polari è lo stesso sia sul rotore che sullo

statore. Per un rotore da 7.5° sono necessari 12

paia polari ogni espansione ha 12 denti. Ci sono 2

espansioni polari per bobina ed essendoci due

bobine per motore, ho 48 poli un motore con

passo da 7.5°. La Figura mostra i denti dello

statore del motore con passo da 7.5°.

La frequenza dei passi è normalmente dell’ordine della centinaia di passi/secondo ma può

raggiungere anche gli 800 passi/sec fino ad arrivare, per i motori ibridi, ai 2000 passi/sec.

Spesso viene fornita dai

costruttori

la

curva

caratteristica coppia-frequenza

di un determinato motore che

ci indica l’andamento della

massima coppia di carico che

può essere applicata al motore

senza che questo perda il

passo, in funzione della

frequenza dei passi.

In

particolare

la

zona

delimitata dalla curva di pull-in

definisce i valori di coppia che

consentono di avviare, fermare, di cambiare direzione al motore senza che il motore perda la

sincronia.

Nella zona tra la curva di pull-out e di pull-in (slew range) il motore caricato con una frizione può

essere solo accelerato e decelerato lentamente, non è possibile invertire la direzione

istantaneamente. All’esterno della curva di pull-out il motore perde il passo e si ferma.

Per capire, almeno in termini intuitivi, il perché di questo comportamento analizziamo la risposta

dinamica del motore.

Il motore passo-passo risponde agli impulsi di comando con l’andamento rappresentato in figura.

Cioè il sistema motore risponde ai gradini di tensione,

applicati a una fase, con delle oscillazione smorzate

(sistema del 2° ordine).

Se la frequenza degli impulsi non è elevata le

oscillazioni hanno il tempo di smorzarsi prima che arrivi

il successivo impulso di controllo.

Se ciò non avviene, e un impulso sopraggiunge quando

il rotore sta ancora oscillando intorno alla posizione

finale, l’effetto è quello di far perdere la

sincronizzazione della rotazione con gli impulsi di

comando e il motore si ferma.

Questo comportamento è solo in parte prevedibile perchè dipende anche dall’inerzia del carico e

dalla modalità di pilotaggio, inoltre la caratteristica meccanica reale è abbastanza differente da

quella ideale.

•step angle (angolo di passo): è il valore dell’angolo che percorre il rotore tra un passo e l’altro;

•step per revolution (passi per giro): è il numero di passi richiesti per compiere un giro completo;

•holding torque (coppia di tenuta): è la massima coppia che si può applicare all’albero di un

motore alimentato, ma fermo, senza causarne la rotazione;

•residual torque (coppia residua): la stessa definizione di prima ma con il motore non alimentato;

•pull-out rate: è la massima frequenza a cui un motore può ruotare con un determinato carico

(indicato di solito come condizione), senza perdere passi;

•pull-out torque: è la massima coppia che può essere applicata a una data frequenza, senza perdere

passi;

•pull-in rate: è la massima frequenza a cui un motore può partire con un determinato carico, senza

perdere passi;

•pull-in torque: è la massima coppia con cui un motore può partire ad una data frequenza, senza

perdere passi;

•response range (campo di risposta): è la gamma di frequenze entro cui un motore può partire,

fermarsi, invertire la rotazione senza perdere passi;

•overshoot: è la sovraoscillazione che il rotore compie dopo ogni passo intorno alla sua posizione

finale. Un eccessivo overshoot alle basse frequenze di funzionamento crea disturbi e tende a

logorare le ruote dentate dei gruppi di trasmissione collegati al motore.

da catalogo RS

La caratteristica reale di pull-out evidenzia delle frequenze per cui è più critico mantenere

l’aggancio con il segnale della scheda di controllo. Questa frequenza dipende dalla risonanza del

motore che è legata ai parametri meccanici del motore ed in genere insorge tra i 70 e i 120 passi per

secondo, la risonanza è avvertibile dalla presenza di vibrazioni che producono un ronzio. Un controllo in half

step consente di rendere meno critica la risonanza.

Riconoscimento dei fili

Spesso si dispone di motori passo-passo di cui non è nota la funzione di ciascun filo cioè non si

conosce a quali fasi sono collegati.

La cosa migliore è sperimentare provando la continuità per individuare i capi di ciascuna bobina e

poi fornendo alimentazione per individuare la sequenza corretta.

In linea generale valgono le seguenti considerazioni riportate in tabella:

TIPO MOTORE

NUMERO FILI

INDIVIDUAZIONE

UNIPOLARE

5

il rosso è il comune da

collegare al positivo

UNIPOLARE

6

i due di colore uguale

sono il comune e

devono essere collegati

al positivo

UNIPOLARE

8

i due neri e i due grigi

devono essere collegati

al positivo

Successivamente si dovrà sperimentalmente determinare la posizione delle bobine. Per fare ciò si

opererà nel modo seguente:

Di seguito verranno indicati alcuni termini tecnici che si possono trovare tra i dati di targa, cioè i

dati che vengono forniti dal costruttore per descrivere le caratteristiche del motore, con la

spiegazione relativa:

•dai dati sulla targhetta stabilire la tensione di alimentazione;

•collegare i comuni al positivo;

•scegliere un filo a caso, siglarlo come bobina A e collegarlo a massa;

•prendere un altro filo e collegarlo a massa, se l’albero ruota di uno step in senso orario siglare il

filo come bobina C, se ruota in senso antiorario siglarlo D, se invece non ruota o ruota di due step

sarà la bobina B;

•ripetere il passo precedente con un altro filo;

•l’ultimo filo sarà il rimanente.

Il procedimento appena descritto si applica, come detto, per i motori unipolari. Per quelli bipolari la

cosa è più semplice e si procede come segue:

•determinare le due coppie di fili che fanno capo alle bobine;

•alimentare una coppia di bobine e siglare il positivo con A e il negativo con B;

•alimentare l’altra coppia e verificare la direzione dello step, se è oraria siglare il positivo con C e il

negativo con D altrimenti il positivo sarà D e il negativo C.

Per abbreviare il transitorio si può aumentare la resistenza inserendone un’altra in serie alla fase. Si

dovrebbe però incrementare anche la tensione di alimentazione e gran parte della potenza spesa si

dissiperebbe in calore sulla resistenza.

A questo pilotaggio, chiamato pilotaggio RL,

viene preferito quello detto a doppia tensione.

Inizialmente la fase viene sovraeccitata con una

tensione molto superiore a quella nominale in

modo da avere una salita più rapida ma quando la

corrente arriva al valore nominale l’alimentazione

viene commutata su una tensione più bassa atta a

mantenere la corrente nominale. Il circuito di

pilotaggio per questa tecnica è però molto

complesso e richiede il funzionamento dei

transistor in zoona lineare con grosse perdite sulle

giunzioni delle stesse.

I

24V

τ

12V

t

Il metodo di pilotaggio visto nel paragrafo precedente è detto pilotaggio in tensione. Viene, cioè,

applicata una differenza di potenziale (ddp) ai capi di una fase e conseguentemente in questa

scorrerà una corrente proporzionale alla resistenza dell’indotto secondo quanto detto dalla legge di

Ohm.

In realtà, però, l’indotto presenta una certa induttanza data dal fatto che il filo è avvolto intorno a un

supporto ferroso. Questa induttanza non dà problemi per tensioni continue tranne che in presenza di

variazioni della corrente. Infatti un’induttanza possiamo paragonarla a un pesante volano. Se il

volano viene fatto ruotare a velocità costante su di esso non si deve applicare nessuna forza. Se si

vuole diminuire o aumentare la velocità e si applica una forza si vede che la velocità non cambia

istantaneamente ma occorre un po’ di tempo, il cosiddetto transitorio.

Analogamente se in un’induttanza scorre una corrente costante non si ha alcun intervento da parte

della componente induttiva ma quando si hanno cambiamenti della corrente la componente

induttiva si oppone a queste variazioni liberando l’energia immagazzinata sottoforma di campo

magnetico.

Intuitivamente: più l’induttanza è grande, più energia riuscirà a immagazzinare, più lungo sarà il

transitorio.

Nel grafico viene illustrato il passaggio da una corrente nulla a una corrente I per un circuito

resistenza-induttanza (RL) quale può essere una

I

fase del motore passo-passo. Si nota quanto sopra

detto e cioè che il passaggio da 0 a I non è

istantaneo ma si svolge in un tempo t che dipende

dal valore della resistenza e dal valore

dell’induttanza (τ = L/R). Più precisamente il

transitorio si considera esaurito dopo un tempo pari

a 5τ cioè

t = 5 L / R.

La durata del transitorio pone un limite alla

velocità con cui il motore può ruotare e anche alla

coppia sfruttabile.

τ

t

Altre tecniche attualmente usate, più sofisticate ma anche più efficaci, sono quelle che prevedono il

pilotaggio a corrente costante. Viene cioè mantenuta la corrente costante indipendentemente dalla

velocità di rotazione e del carico.

La più comune è quella a pilotaggio chopper o

switching a seconda che la frequenza di

pilotaggio sia tra 1 kHz e 5 kHz o superiore a 20

kHz.

Questa tecnica prevede la sovraeccitazione della

fase con una tensione molto elevata. Allorché la

corrente arriva al suo valore nominale,

l’alimentazione viene interrotta. L’induttanza

tende a scaricarsi e arrivato il valore della

corrente a un valore di soglia viene rialimentata

la fase e così via. La corrente resta pressoché costante oscillando leggermente attorno al valore

nominale.

Scheda per il controllo di un motore passo-passo

Sono disponibili in commercio delle schede per il pilotaggio e il controllo di motori passo-passo

unipolari e bipolari. A livello scolastico e per indirizzi non prettamente elettronici la soluzione della

scheda acquistata consente di evitare i sicuri inconvenienti derivanti da una scheda autocostruita,

soluzione comunque abbastanza percorribile con un po' di esperienza.

La soluzione proposta pur utilizzando la scheda RS 332-098 da catalologo RS consente di

approfondire alcune tematiche pluridisciplinari dall’elettronica, ai controlli, alle tecnologie.

La scheda dispone di un connettore standard 32 pin DIN 41612. L’alimentazione in continua può

essere compresa tra 15V e 30V.

L’assorbimento si attesta sui 60 mA in stand-by e a motore collegato può erogare fino a 2 A per

fase.

L’uscita ausiliaria è di 12 V 50mA. La logica di controllo è compatibile CMOS e TTL open

collector, a livello logico “1” corrispondono 12V e allo “0” 0V.

Il controllo full/half step viene effettuato portando il pin 25 a livello basso o alto.

La frequenza di clock può essere compresa tra 1Hz e 25 kHz, tenendo presente che la spaziatura tra

gli impulsi deve essere di almeno 10 microsecondi.

Il motore che si vuole comandare tramite una vite senza fine trasforma la rotazione in una

traslazione. Ha le seguenti caratteristiche

coppia

125N

passo

0,025 mm

escursione

170 mm

alimentazione

+12V

resistenza di fase

25 ohm

lunghezza albero

225 mm

accuratezza passo

±0,005 mm

Scheda d’interfacciamento

La scheda viene pilotata tramite la porta parallela della stampante i cui segnali sono disposti in

vaschetta Canon 25 poli rappresentata in

figura.

La porta parallela è interfacciata alla

scheda tramite un buffer integrato

TD62083 e 8 fotoaccoppiatori TLP504A

utilizzati per separare galvanicamente il

PC dalla scheda di potenza.

Anche le masse del diodo e del

fototransistor devono essere separate.

Si sono collegati i seguenti bit della parallela

Segnali scheda

3,4 uscita fase 4 [filo verde motore RS]

6,7 uscita fase3

9,10 uscita fase 2

12,13 uscita fase 1

22 preset

attivo a livello 0 porta il motorino a partire da una precisa posizione

23 direzione orario o antiorario

24 clock

25 full/half step “1” →full step “0” → half step

27 uscita ausiliaria 12 v 50 mA

28 +Vcc

29, 30, 31, 32 massa

1 alimentazione motore può essere collegato al 28

D0

D1

D2

D3

D4...D7

canon2 → full/half step

canon3 → clock

canon4 → direzione

canon5 → preset

non collegati

Inviando alla parallela, tramite un apposito programma, i bit opportuni si ottiene la funzione

richiesta.

I livelli di tensione corrispondenti ai bit sono bufferizzati dalla porta IC 2038 e pilotano quindi i

fotoaccoppiatori, che chiudendo o meno a massa i segnali di controllo della scheda comunicano il

pilotaggio e la funzione da effettuare. Da notare che mentre i bit D0, D2, D3 una volta impostati

non variano più, almeno finche non si intende far variare la direzione oppure la modalità full/half

step, il bit D1 deve essere alternativamente essere posto a 0 e a 1 per consentire l’avanzamento di un

passo.

MOTORE PASSO PASSO COME ATTUATORE LINEARE

Il programma

Supponendo di far funzionare in half step ( D0=0), direzione oraria (D2=1), e preset disattivo

(D3=1), per far compiere un passo al motorino sarà necessario fornire la seguente combinazione

(00001100)2 → (12)10

seguita dalla combinazione

(00001110)2 → (14)10

Ripetendo la medesima operazione più volte è possibile far compiere giri interi al motorino in modo

altrettanto semplice è possibile farlo ruotare in senso contrario cambiando semplicemente il bit di

direzione

(00001000)2 → (8)10

seguita dalla combinazione

(00001010)2 → (10)10

Un problema da risolvere è trovare l’indirizzo della porta parallela utilizzata, indirizzo necessario

per poterla indirizzare.

Si può utilizzare il programma MSD di diagnostica della Microsoft o leggerla dal pannello di

controllo di Windows.

Si riporta, infine, un semplice programma in Pascal che porta il motore in rotazione finchè non si

preme un tasto della tastiera del PC.

Program passo_passo;

uses crt;

Begin

repeat

port[$03bc]:=8;

delay(10);

port[$03bc]:=10;

delay(10);

until keypressed;

End.

{invia alla porta d’indirizzo esadecimale 3bc il valore 8}

{inserisco un ritardo per non far perdere il passo}

Collegando l’albero motore ad una vite senza fine, è possibile

trasformare il moto circolare in moto rettilineo.

Indicando con z il passo della vite si può affermare che ad ogni

suo giro il carrello compie una corsa pari z; pertanto se esso deve

compiere una corsa pari a d il numero di giri che il motore deve

compiere deve essere pari a: n=d/z