ITI OMAR Dipartimento di Meccanica

ESAME DI STATO DI ISTITUTO TECNICO INDUSTRIALE

Indirizzo: Meccanica

Tema di: MECCANICA APPLICATA E AMCCHINE A FLUIDO

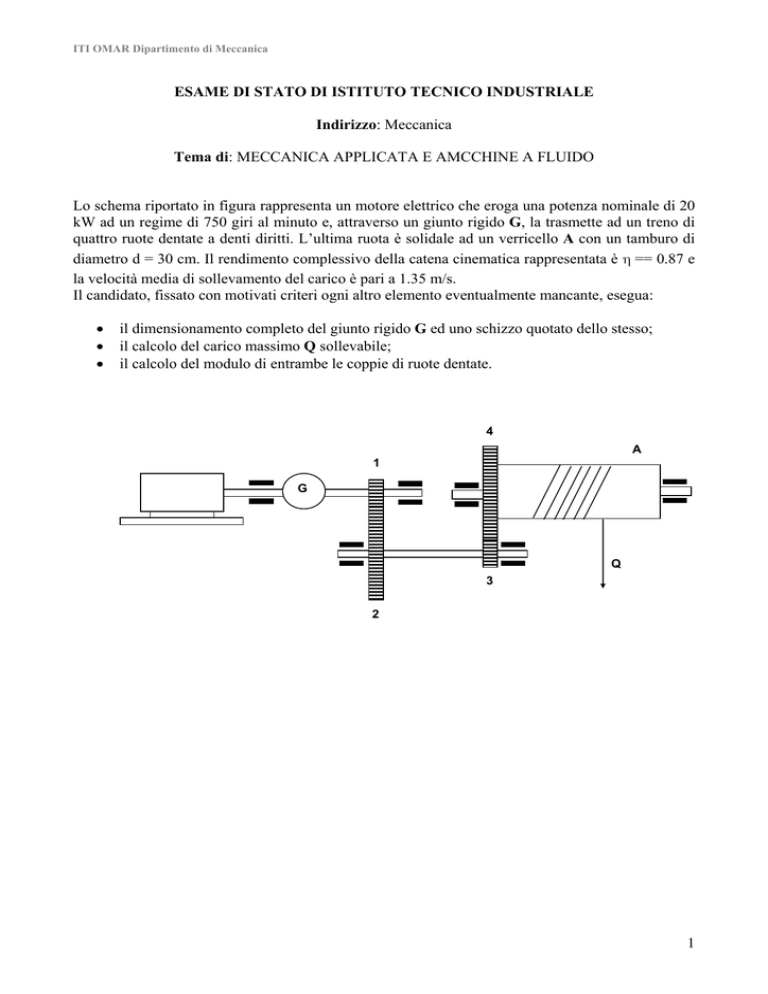

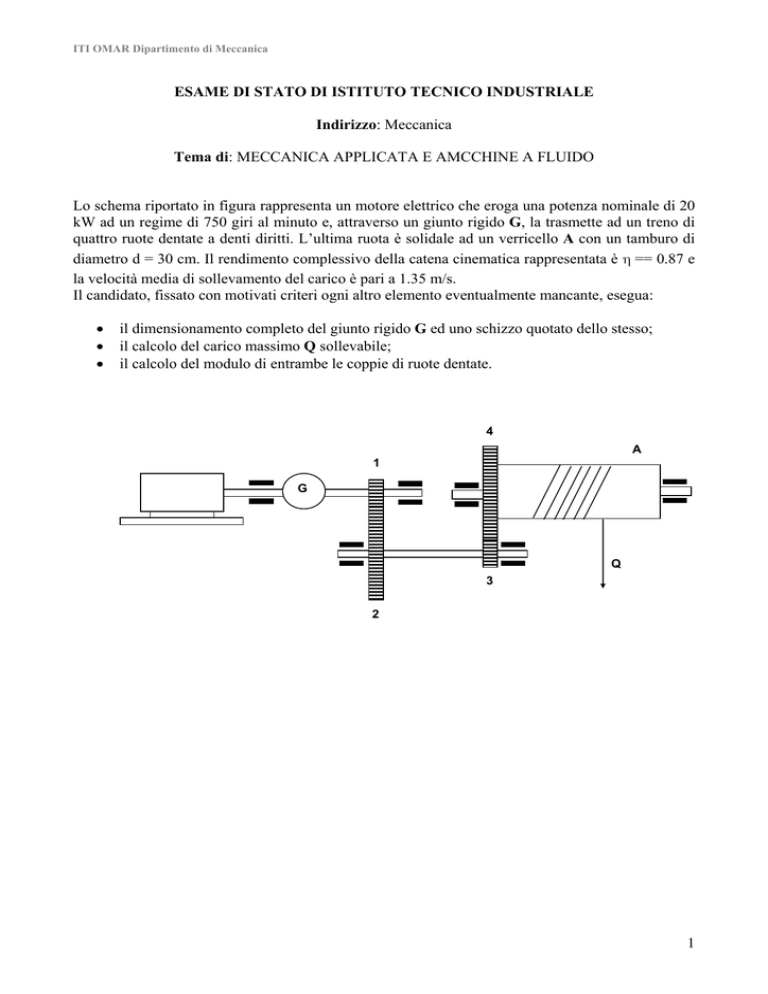

Lo schema riportato in figura rappresenta un motore elettrico che eroga una potenza nominale di 20

kW ad un regime di 750 giri al minuto e, attraverso un giunto rigido G, la trasmette ad un treno di

quattro ruote dentate a denti diritti. L’ultima ruota è solidale ad un verricello A con un tamburo di

diametro d = 30 cm. Il rendimento complessivo della catena cinematica rappresentata è η == 0.87 e

la velocità media di sollevamento del carico è pari a 1.35 m/s.

Il candidato, fissato con motivati criteri ogni altro elemento eventualmente mancante, esegua:

•

•

•

il dimensionamento completo del giunto rigido G ed uno schizzo quotato dello stesso;

il calcolo del carico massimo Q sollevabile;

il calcolo del modulo di entrambe le coppie di ruote dentate.

4

A

1

G

Q

3

2

1

ITI OMAR Dipartimento di Meccanica

Determinazione del carico massimo sollevabile

Il rendimento η me del motore elettrico può essere posto pari a 0.87.

Rendimento (%) dei motori asincroni trifase a pieno carico

Potenza (kW)

0.25

1

2.5

70

75

80

La potenza trasferita al verricello vale pertanto:

10

85

25

89

100

91

250

93

1000

95

2500

96

N v = N n ⋅ηme ⋅η ≅ 15 kW

Il carico massimo sollevabile Q, indicata con v la velocità media di sollevamento, vale pertanto:

Q=

N 15 ⋅1000

≅

≅ 11111 N

v

1.35

Scelta e verifica del giunto

Scelta a catalogo

A favore della stabilità si assume:

1. rendimento del motore elettrico pari a 1

2. fattore di amplificazione del momento pari a 1.2

Il momento di calcolo del giunto risulta, sotto le precedenti assunzioni, pari a:

M tc =

1.2 ⋅ N

≅ 306 Nm

( 2π n 60 )

Si sceglie un giunto avente le caratteristiche di seguito riportate1:

Caratteristiche del giunto

D

140

D1

70

L

121

L1

60

s

1

l1

28

l

40

dv

M10x1.25

n. viti

4

Verifica delle viti 2

Il diametro medio della corona di contatto può essere posto, in prima approssimazione, pari a:

Dm =

D + D1

≅ 105 mm

2

Posto un coefficiente d’attrito f tra le superficie delle flange a contatto pari 0.3, la forza normale che deve

essere esercitata da ciascuna vite vale:

nv ⋅ F

Dm

2M tc

f = M tc → F =

≅ 4857 N

2

nv ⋅ Dm ⋅ f

Il gambo della vite è soggetto a un momento torcente che può essere posto, in prima approssimazione, pari a:

M tv ≅ 0.1⋅ F ⋅ d v ≅ 0.1⋅ 4857 ⋅10 ≅ 4857 Nmm

La tensione di trazione sul fusto della vite, con un errore trascurabile, può essere posta pari a:

σ tv ≅

4F

≅ 62 N/mm 2

2

π dv

1

Come ulteriore controllo si potrebbe verificare se i diametri degli alberi accoppiati tramite il giunto hanno un valore

compatibile ossia inferiore al diametro max ricavabile dalla tabella allegata ( d max = 40 mm ).

Ipotizzando di realizzare i suddetti semialberi in acciaio C40 bonificato, i rispettivi diametri si possono ricavare, in

prima approssimazione, tramite l’equazione di stabilità alla torsione facendo affidamento su di una tensione massima

ammissibile a torsione pari a 30-60 N/mm2. Con tali assunzioni i diametri degli alberi risultano pari a:

16 ⋅ M t

d≅

≅ 32 mm I diametri risultano pertanto compatibili con le caratteristiche del giunto scelto (32<40).

π ⋅ 50

2

In una verifica di massima delle viti è lecito assumere che i diametri delle sezioni resistenti, sia a trazione sia a

torsione, siano pari ai diametri nominali delle viti stesse.

2

ITI OMAR Dipartimento di Meccanica

3

ITI OMAR Dipartimento di Meccanica

La tensione di torsione sul fusto della vite, con un errore trascurabile, può essere posta pari a:

τv ≅

16 ⋅ M tv

≅ 25 N/mm 2

π ⋅ d v2

La tensione ideale vale, secondo l’ipotesi di von Mises:

σ id = σ tv2 + 3τ v2 ≅ 76 N/mm 2

Assumendo che le viti siano realizzate in un acciaio per bulloneria 8.8 il coefficiente di sicurezza, rispetto al

carico unitario di snervamento3, vale:

ζ ≅

640

≅ 8.4

76

Il valore del coefficiente di sicurezza risulta pienamente accettabile.

Calcolo del modulo degli ingranaggi

Assunzioni

1. ore di funzionamento del dispositivo 100 h (uso poco frequente);

2. gli ingranaggi siano entrambi realizzati in acciaio C40 bonificato.

Preliminarmente occorre fissare i rapporti di trasmissione degli ingranaggi formanti la catena cinematica.

Si calcola la frequenza di rotazione del tamburo.

nt =

60 ⋅ v

≅ 86 rpm

2π ⋅ ( d t 2 )

Il rapporto di trasmissione totale della catena cinematica vale:

ψt =

750

≅ 8.73

86

Ogni ingranaggio ha un rapporto di trasmissione pari a:

ψ = 8.73 ≅ 2.95

Si fissa a 18 il numero di denti dei pignoni.

Il numero di denti delle ruote risultano di conseguenza

zc = 18 ⋅ 2.95 = 53

Calcolo dell’ingranaggio costituito dalle ruote 1 e 2

A favore della stabilità si pongono pari all’unità sia il rendimento del motore elettrico, sia il rendimento della

trasmissione.

La determinazione del modulo minimo sarà condotto in due step.

1. calcolo a flessione

2. verifica a pressione

Calcolo del modulo a flessione4

Mt

1

3

m≥ 3

0.23z1 − 1.42 ξλσ amm

ξ=

A

A+v

A= ( 3-15m/s )

con v velocità periferica (m/s) misurata in corrispondenza del punto di contatto ideale delle primitive e λ

il rapporto tra la larghezza della ruota e il modulo.

Posto:

σ amm = 135 N/mm 2 A=10 m/s

λ =15

M t = 255 Nm

Il modulo minimo è pari a 4 mm

3

Un acciaio per bulloneria 8.8 ha un carico unitario di rottura a trazione pari a σ R = 8 ⋅100 N/mm 2 e un carico unitario

di snervamento pari a σ s = 8 ⋅ 8 ⋅10 = 640 N/mm 2

Nel calcolo flessione, nell’ipotesi che i entrambi i componenti dell’ingranaggio siano realizzati con lo stesso materiale,

la verifica va condotta sul pignone (componente più sollecitato della coppia ingranante).

4

4

ITI OMAR Dipartimento di Meccanica

Verifica a pressione

m ≥ 0.69 3

K 2 M t1 ⎛ 1 1 ⎞ 9

⎜ ± ⎟ nh

HB 2 λ z1 ⎝ z1 z2 ⎠

acciaio/acciaio

⎧473

⎪

ghisa/acciaio

K = ⎨385

⎪335

ghisa/ghisa

⎩

con HB indice di durezza Brinell, λ rapporto tra la larghezza della ruota e il modulo, n frequenza di

rotazione in rpm e h durata in ore.

Posto:

z1 = 18

z2 = 53

HB=1850

h = 100

n =750 rpm

Il modulo 4 mm risulta verificato

Calcolo dell’ingranaggio costituito dalle ruote 3 e 4

Il pignone di questo ingranaggio ruota alla velocità di 255 rpm e trasmette un momento pari a 751 Nm

Calcolo del modulo a flessione

M t3

A

1

3

ξ=

A= ( 3-15m/s )

m≥ 3

A+v

0.23 z3 − 1.42 ξλσ amm

con v velocità periferica (m/s) misurata in corrispondenza del punto di contatto ideale delle primitive e λ

il rapporto tra la larghezza della ruota e il modulo.

Posto:

σ amm = 135 N/mm 2 A=10 m/s

λ =15

M t 3 = 751 Nm

Il modulo minimo è pari a 6 mm

Verifica a pressione

m ≥ 0.69 3

K 2Mt3 ⎛ 1 1 ⎞ 9

⎜ ± ⎟ nh

HB 2 λ z3 ⎝ z3 z4 ⎠

acciaio/acciaio

⎧ 473

⎪

ghisa/acciaio

K = ⎨385

⎪335

ghisa/ghisa

⎩

con HB indice di durezza Brinell, λ rapporto tra la larghezza della ruota e il modulo, n frequenza di

rotazione in rpm e h durata in ore.

Posto:

z1 = 18

z2 = 53

HB=1850

h = 100

n =255 rpm

Il modulo 6 mm risulta verificato

5