Andrea Bardi

STRATEGIE AZIENDALI

E MODELLI ORGANIZZATIVI,

LINEE DI SVILUPPO

E TENDENZE EVOLUTIVE

NEL SETTORE DELL’AUTO

08

Bologna, 2001

Indice

Indice............................................................................................................................................... 2

Premessa.......................................................................................................................................... 4

Immatricolazioni e congiuntura internazionale: una prospettiva previsionale................................ 5

Outsourcing e gestione della catena di fornitura (supply chain management) ............................... 9

Dalla fornitura tradizionale alla fornitura a livelli e alla modularizzazione ................................. 15

Introduzione delle tecnologie dell’informazione e della comunicazione (ICT) a supporto delle

relazioni tra le imprese; ................................................................................................................. 29

Ridefinizione del core business..................................................................................................... 35

Concentrazione (fusioni, acquisizioni, alleanze) e internazionalizzazione................................... 36

Standardizzazione e customizzazione dello standard (orientamento al cliente) ........................... 39

Rilancio della Domanda ................................................................................................................ 40

Conclusioni.................................................................................................................................... 43

Bibliografia.................................................................................................................................... 45

2

Abstract: il settore dell’auto rappresenta un comparto d’avanguardia, sia dal punto di

vista tecnologico, sia relativamente agli strumenti di management impiegati. La quasi

totalità delle tecniche manageriali esistenti, legate alla gestione sia operativa che

strategica e utilizzate nella stragrande maggioranza dei comparti industriali

manifatturieri, sono infatti mutuate dall’esperienza sviluppata nel settore

dell’automobile. In particolare, le strategie di outsourcing e terziarizzazione, nonché le

tecniche di gestione della catena di fornitura, in nessun altro settore industriale hanno

trovato una così compiuta introduzione. Ciò è anche vero rispetto alle tecnologie

dell’informazione e della comunicazione, utilizzate largamente sia come strumento a

supporto delle modalità di gestione delle attività aziendali e inter-aziendali (ad esempio

per la gestione delle catena di fornitura e della logistica integrata), sia come servizio

aggiuntivo al prodotto finale (si pensi ad esempio ai servizi di mobilità, sistemi telematici

per il trasporto intelligente – ITS, ecc.). Questo paper da un lato mette in luce questo

primato, dall’altro descrive l’evoluzione strategica del comparto auto a livello

internazionale negli ultimi anni, sia dal punto di vista degli impatti conseguenti la

riorganizzazione del sistema di fornitura, sia rispetto alle traiettorie evolutive e le

principali criticità (così come le conseguenti reazioni messe in atto dai costruttori) che

pesano sul futuro del settore.

Parole chiave: settore auto, fornitura a livelli, modularizzazione, integrazione,

concentrazione, standardizzazione.

3

Premessa

l comparto dell’auto ha vissuto nell’ultimo decennio un processo di profondo

mutamento che ha impattato pesantemente sia sulle strategie delle imprese, sia

sul loro assetto organizzativo. Tale processo, lungi dall’aver raggiunto una

condizione di equilibrio, è tutt’ora in atto e si innesta all’interno di uno

scenario internazionale che sembra evolvere rapidamente verso un periodo recessivo. I

fatti dell’11 settembre hanno tragicamente accelerato questo processo e difficilmente una

eventuale rapida soluzione del conflitto potrà invertire il trend in atto. La portata di una

possibile crisi recessiva nel comparto auto, anche in ragione di una serie di

problematiche che già da tempo i costruttori si stavano trovando ad affrontare e che

saranno di seguito descritte, rischia di avere effetti devastanti. Le prime avvisaglie sono

rappresentate dalle perdite derivanti dai tagli alle produzioni annunciate recentemente

da alcuni tra i principali assemblatori a livello internazionale, tra cui Fiat Auto, e dal

conseguente peggioramento delle aspettative delle imprese di componentistica, in

particolare di piccola dimensione. Nell’ultimo trimestre del 2001 le piccole aziende

terziste accusano infatti un calo degli ordinativi e problemi occupazionali (Il Sole 24

Ore)1.

I

1

Il Sole 24 Ore, Piccoli terzisti in difficoltà, Rapporti Piemonte, 19 Novembre 2001.

4

Immatricolazioni e congiuntura

internazionale: una prospettiva

previsionale

Le tabelle seguenti riportano le previsioni sulle immatricolazioni negli anni dal 2000

al 2003 per i principali paesi di sbocco a livello internazionale, rispettivamente per i

veicoli passeggeri e per quelli commerciali. Relativamente ai veicoli passeggeri, i dati

descrivono una previsione di crollo delle vendite in quasi tutti i principali paesi che, per

alcuni di questi, risulta essere addirittura a “due cifre”. Il tasso di crescita delle

immatricolazioni è, tra il 2000 e il 2003, positivo solo per la Corea del Sud. Stati Uniti,

Canada, Svezia, Regno Unito e Germania presentano una previsione di crollo delle

vendite superiore al 5%, che addirittura supera in Svezia l’8,5%.

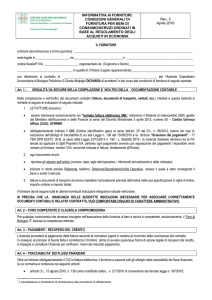

Veicoli passeggeri, previsioni sulle nuove immatricolazioni. Principali paesi, triennio 2001-2003

Paesi

Giappone

Corea del sud

USA

Canada

Svezia

Spagna

Regno Unito

Francia

Italia

Germania

TOTALE PAESI

2000

2001*

2002*

4.259.788

1.057.620

9.005.120

854.074

290.529

1.381.256

2.221.647

2.133.884

2.412.259

3.378.343

26.994.520

4.200.000

1.040.000

8.100.000

820.000

250.000

1.330.000

2.260.000

2.200.000

2.350.000

3.200.000

25.750.000

4.100.000

960.000

7.700.000

780.000

255.000

1.200.000

2.000.000

2.050.000

2.250.000

2.950.000

24.245.000

Tasso

Tasso

Tasso

2003* di crescita di crescita di crescita

2001-2000 2002-2001 2003-2000

4.220.000

-1,40

-2,38

-0,93

1.080.000

-1,67

-7,69

2,12

8.400.000

-10,05

-4,94

-6,72

810.000

-3,99

-4,88

-5,16

265.000

-13,95

2,00

-8,79

1.380.000

-3,71

-9,77

-0,09

2.100.000

1,73

-11,50

-5,48

2.200.000

3,10

-6,82

3,10

2.380.000

-2,58

-4,26

-1,34

3.200.000

-5,28

-7,81

-5,28

26.035.000

-4,61

-5,84

-3,55

* Previsione

Fonte: ns. Elaborazione su dati Jama e previsione World Market Research Centre.

La situazione sembra essere addirittura peggiore, con l’eccezione del Giappone, per

quanto riguarda le vendite di veicoli commerciali. Come descritto nella tabella seguente

tabella, tra il 2000 e il 2003 si prevede in USA e Svezia un calo delle vendite maggiore

del 9%. Spagna e Germania, due dei principali paesi di esportazione per i componentisti

italiani, presentano dati di ridimensionamento delle vendite di veicoli commerciali pari

rispettivamente al 7,6% e 7,8%. Infine, sia in Canada sia in Italia, si stima un calo delle

vendite superiore al 5%.

5

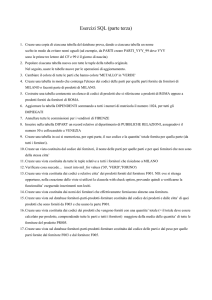

Veicoli commerciali, previsioni sulle nuove immatricolazioni. Principali paesi, triennio 2001-2003

Paesi

Giappone

Corea del sud

USA

Canada

Svezia

Spagna

Regno Unito

Francia

Italia

Germania

TOTALE PAESI

2000

2001*

2002*

1.703.125

372.840

8.866.896

695.441

38.474

335.684

298000

477.204

226.545

314.814

13.031.023

1.620.000

360.000

7.950.000

650.000

36.000

305.000

290.000

470.000

210.000

295.000

12.186.000

1.650.000

350.000

7.450.000

610.000

32.000

280.000

275.000

430.000

200.000

270.000

11.547.000

Tasso

Tasso

Tasso

2003* di crescita di crescita di crescita

2001-2000 2002-2001 2003-2000

1.800.000

380.000

8.000.000

660.000

35.000

310.000

290.000

460.000

215.000

290.000

12.440.000

-4,88

-3,44

-10,34

-6,53

-6,43

-9,14

-2,68

-1,51

-7,30

-6,29

-6,48

1,85

-2,78

-6,29

-6,15

-11,11

-8,20

-5,17

-8,51

-4,76

-8,47

-5,24

5,69

1,92

-9,78

-5,10

-9,03

-7,65

-2,68

-3,61

-5,10

-7,88

-4,54

* Previsione

Fonte: ns. Elaborazione su dati Jama e previsione World Market Research Centre.

Per quanto concerne Fiat Auto, nei primi 9 mesi del 2001, i profitti netti della casa

torinese, rispetto al medesimo periodo dell’anno passato, si sono dimezzati, raggiungendo

i 160 milioni di Euro. Nello stesso periodo, le perdite operative sono passate da 91

milioni a 120 milioni di Euro. Ciò risulta essere particolarmente grave soprattutto in

considerazione del fatto che la soglia di indebitamento ha raggiunto un livello che, a

seconda delle fonti, oscilla tra i 6 e i 7,5 miliardi di Euro2. Questa situazione ha reso

necessario un taglio della produzione che per il 2001 si sostanzia in 198.550 auto a livello

globale, di cui 99.150 in Italia, 41.100 in Polonia, 22.700 in Turchia, 24.900 in Brasile e

10.700 in Argentina3. Le previsioni sopra descritte non lasciano prevedere inversioni di

tendenza nel medio periodo.

Tutto ciò non è senza conseguenze rispetto al sistema della componentistica e, più in

generale, sulla filiera dell’auto. Questo paper tenterà di descrivere, in modo schematico,

le principali scelte strategiche e organizzative messe in atto dai costruttori e dai fornitori

di equipaggiamento originale (original equipment manufactures)4, nonché le loro ricadute

sulla catena di fornitura. I processi in atto all’interno del settore e le implicazioni delle

scelte strategiche messe in campo dai costruttori di auto saranno perciò lette in

riferimento alle loro ripercussioni sul sistema di fornitura. Il punto di partenza è che le

strategie messe in atto dalle imprese finali si riverberano a cascata lungo la catena di

fornitura, elemento centrale del modello di business del settore dell’auto. Il sistema della

sub-fornitura ha peraltro strategie spesso divergenti, da qui le frequenti resistenze ad

adeguarsi alle politiche strategiche e alle scelte ri-organizzative messe in campo dai

2

3

4

Con la riorganizzazione varata il 10 dicembre 2001, Fiat Auto stima di riuscire a ridurre l’indebitamento netto a

2,8 miliardi di Euro nel 2003, raggiungendo poi 1 miliardo nell’anno successivo. Ciò a condizione che il

fatturato di Fiat Auto passi dai 25 miliardi di Euro del 2001 a 28 nel 2003.

World Market Research Centre.

OEM sono considerati i produttori di equipaggiamento originale. In questo senso, sia i produttori finali, ossia i

costruttori di auto come Fiat, GM, VW, Ford, Nissan, Renault, BMW, ecc., sia i fornitori di moduli e sistemi per

questi costruttori (come Valeo e Delphi), fabbricano equipaggiamenti originali. Questa distinzione è nella

letteratura nazionale e internazionale fonte di ambiguità. A volte infatti di intende con OEM il costruttore, altre

volte il fornitore di primo livello che fabbrica moduli e sistemi. In questo paper, dove non specificamente

richiamato, intenderemo come OEM il costruttore d’auto.

6

produttori finali. Il primo elemento di conflittualità riguarda il progressivo

assottigliamento dei margini del settore che i costruttori, anche in ragione del loro potere

contrattuale nei confronti della catena, tentano di spostare progressivamente a valle, verso

il sistema di fornitura. I produttori di auto soffrono infatti a livello mondiale una cronica

sovracapacità produttiva. Una ricerca della Schroeder&Co. di Londra dimostra che, per

quanto riguarda i soli produttori europei, a livelli di sfruttamento degli impianti sopra

l’85%, i profitti sono intorno all’8%, se il livello di sfruttamento scende tra il 75% e

l’80% i profitti si riducono al 5%, fino a raggiungere l’1% nel caso si scivoli sotto una

soglia di sfruttamento degli impianti del 75%. Gli impianti Fiat Auto risultano essere ad

oggi saturati per circa il 70%5. A ciò si aggiunge una sostanziale stagnazione della

domanda di sostituzione nei mercati maturi, che diventa spesso declino in assenza di

incentivi pubblici di sostegno alla domanda finale, ed un crescita rallentata dei paesi

emergenti. Tale situazione impone ai produttori finali di mettere in campo una serie di

azioni sia operative sia strategiche che nella totalità dei casi impattano e/o coinvolgono il

sistema di fornitura nel suo complesso.

Queste azioni rientrano all’interno dei seguenti 7 macro gruppi:

1. outsourcing e gestione della catena di fornitura (supply chain management);

2. fornitura a livelli e modularizzazione;

3. introduzione delle tecnologie dell’informazione e della comunicazione (ICT) a

supporto delle relazioni tra le imprese;

4. concentrazione (fusioni, acquisizioni, alleanze) e internazionalizzazione;

5. ridefinizione del core business;

6. standardizzazione e customizzazione dello standard;

7. rilancio della domanda;

Va innanzitutto detto che esiste un collegamento tra i diversi punti. In alcuni casi il

collegamento è diretto e conseguente (come è nel caso della scelta della concentrazione al

fine di accrescere la possibilità di standardizzazione di prodotto). In altri casi il

collegamento tra i diversi punti è meno intenso o addirittura marginale. In altri casi

ancora con esiste nessun collegamento di sorta tra diversi orientamenti, ossia è possibile

perseguire una opzione senza che per forza di cose questa vada a modificare le altre.

Infine, vi sono situazioni per cui il perseguimento di un orientamento può compromettere

la possibilità di svilupparne altri considerati comunque desiderabili. I punti sopra elencati

rappresentano scelte strategiche largamente utilizzate dai produttori di auto, i cui effetti

sono, in alcuni casi, piuttosto evidenti. In altri, come è per le nuove propulsioni, le

evidenze sono relative al fatto che alcune case sembrano avere puntato più di altre sulla

futura commercializzazione di auto a propulsione alternativa, come ad esempio il fuel

cell. La natura delle implicazioni che derivano dalle azioni sopra elencate non è univoca.

Infatti, le opzioni che ogni azione offre sono differenti ed hanno una ricaduta diversa sia

sulla struttura organizzativa interna dei costruttori, sia su quella dei fornitori di

equipaggiamento originale (original equipment manufactures), sia infine sul contesto, con

particolare riferimento alla catena di fornitura. Le opzioni in questione hanno in un caso

una connotazione prevalentemente difensiva, nell’altra orientata all’evoluzione. Di

5

La riorganizzazione varata il 10 dicembre 2001 dal Gruppo Fiat ha per l’appunto lo scopo di riportare la

saturazione della capacità produttiva di Fiat Auto dal 70% al 90%. Il processo di riorganizzazione varato si

fonda essenzialmente su 4 pilastri: un aumento di capitale, un ridimensionamento della capacità produttiva (con

la chiusura di 18 stabilimenti, in prevalenza in Argentina, di cui 2 in Italia), un piano di dismissioni su due anni

(che prevede, tra l’altro, la cessione di Magneti Marelli, Teksid, Fiat Engineering e il collocamento del 51% di

Comau nel 2003) e una riarticolazione della struttura organizzativa secondo il modello della business unit.

Saranno infatti create 4 unità operative, dotate di ampia autonomia gestionale. La prima si occuperà del brand

Alfa Romeo, la seconda accorperà Fiat e Lancia, la terza raggrupperà le attività internazionali mentre la quarta le

attività di servizio (Il Mondo, n 50, 2001).

7

seguito sono descritte, anche utilizzando esempi e casi concreti, per ognuna delle 7

azioni, gli scenari possibili di sviluppo e di applicazione.

8

Outsourcing e gestione della catena di

fornitura (supply chain management)

La pratica dell’esternalizzazione di attività produttive e di servizio ad imprese terze

ha avuto, dopo la conclusione del primato dell’impresa fordista verticalmente integrata e

il cambiamento della domanda da primo acquisto a domanda di sostituzione, un peso

crescente. La crescita ha riguardato tutti i comparti, sia manifatturieri che di servizio, di

produzione di beni o servizi “eterogenei”6. Il processo di esternalizzazione è stato

particolarmente intenso nel settore dell’automobile. Il peso delle attività di produzione

esternalizzate, infatti, durante gli anni novanta è addirittura raddoppiato.

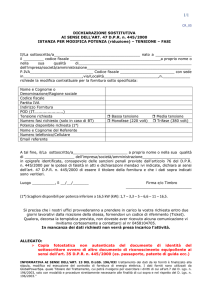

Cambiamento della divisione del lavoro nel settore auto.

Esterno si riferisce alle attività esternalizzate a imprese terze (buy),

Interno si riferisce a quelle attività svolte all’interno (make).

Fonte: Fraunhofer Institute for Industrial Engineering di Stoccarda su dati Volkswagen, 1999.

Tra gli anni 1989 e 1999, la quota delle produzioni esternalizzate dalle imprese finali

è passata infatti nel settore auto dal 40% all’80% della produzione totale.

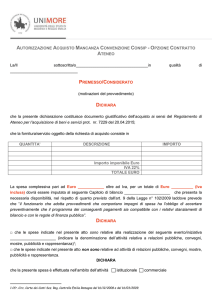

Altre fonti stimano più cautamente la quota di attività produttiva esternalizzata dai

costruttori al 65% nell’anno 2000. Come riportato nella figura seguente, questa quota

6

Un manufatto è eterogeneo quanto la sua produzione avviene attraverso la combinazione meccanica di prodotti

parziali indipendenti (manifattura eterogenea). Per approfondimenti si veda K. Marx, Das Kapital. Kritik der

Politischen Oekonomie, Londra 1867, prima ed. it. in Biblioteca dell’economista, Torino, UTET 1886.

9

sembra destinata a crescere lungo tutto l’arco del decennio, raggiungendo il 75% al 2010.

Per quanto invece concerne l’outsourcing delle attività relative allo sviluppo prodotto,

rispetto all’anno 2000, le proporzioni sono invertite, nel senso che i costruttori ad oggi

continuano a mantenere all’interno ben il 67% delle attività di sviluppo prodotto. Questa

quota è destinata comunque a decrescere al 57% nel 2005, raggiungendo poi il 50% al

2010.

Sviluppo della catena di fornitura nel comparto auto: previsione al 2010

Fonte: Roland Berger & Partner, tratta da G. Calabrese, materiali di ricerca.

In Italia, la produzione destinata all’OEM nazionale è passata, tra il 1999 al 2000, da

19.352 a 21.036 miliardi. Questa crescita, pari a un tasso del +8,7%, è in prevalenza

determinata da uno spostamento di attività produttive dalle imprese finali al sistema di

fornitura (oursourcing)7. L’attività di outsourcing assume due forme, può essere outhouse-outsourcing oppure in-house-outsourcing. Nel primo caso si tratta di attività

esternalizzate a imprese autonome esterne all’azienda committente, nel secondo caso

l’impresa fornitrice svolge l’attività all’interno dello stabilimento del proprio cliente.

Questa seconda modalità implica un elevato livello di integrazione ed ha, nel comparto

auto, un peso progressivamente crescente. La natura della modalità di outsourcing è

venuta a mutare radicalmente rispetto al passato tanto che oggi risultano frequenti

processi di outsourcing che prevedono l’esternalizzazione non solo dell’attività, ma anche

degli impianti e degli addetti a questa legati. Ciò offre la possibilità di ridurre i costi fissi

collegati alla capacità produttiva installata, acquisendo da un lato una maggiore

flessibilità operativa, dall’altro permettendo una maggiore focalizzazione su alcune

funzioni strategiche e/o a più alto valore aggiunto. In questo caso non si tratta quindi più

di esternalizzazione di funzioni, bensì di vera e propria cessione di attività. Il controllo

sul fornitore viene perciò ad attuarsi attraverso forme alternative rispetto a quelle

classiche, ossia modalità diverse dal controllo di maggioranza o dall’avvio di processi

collaborativi che offrono un vantaggio per tutti gli attori. La scelta della “cessione”

7

Robiglio D. (a cura di), Osservatorio sulla componentistica autoveicolare italiana, CCIAA di Torino, 2001, p.

31.

10

risulta essere perseguita soprattutto in mercati maturi, caratterizzati da una domanda

stagnante e connotati da una sovracapacità produttiva installata.

Per quanto concerne la pratica dell’outsourcing, una delle conseguenze della sua

crescita è, sia per i costruttori che per i fornitori di moduli e sistemi, la crescente

focalizzazione su funzioni quali: marchio, logistica e tempi di approvvigionameto,

assemblaggio, procurement, controllo della qualità. In uno schema nel quale la catena di

fornitura deve essere gestita in modo armonico e sincronizzato tra imprese autonome e

indipendenti, una siffatta evoluzione implica necessariamente l’individuazione di regole

condivise da tutti e una chiara attribuzione delle responsabilità.

La complessità che deriva dalla gestione di una catena di fornitura che agisce in

modo coordinato e sincronizzato secondo un processo produttivo di tipo pull (guidata dal

mercato - market-driven) e orientato sia alla flessibilità produttiva che alla riduzione dei

materiali e componenti stoccati, ha portato al fiorire di numerose tecniche di gestione

integrata della catena stessa. Queste tecniche si basano sull’assunto che la domanda finale

è divenuta da un lato maggiormente differenziata, dall’altro difficilmente prevedibile.

L’incertezza conseguente ha per l’appunto imposto il passaggio da una logica push a una

pull. La logica pull si basa sull’approccio “build to order” (BTO), ossia su una

produzione di tipo “guidata dal mercato”. Questo approccio capovolge, per tutte le

funzioni produttive, il principio “push” della produzione basata su una rigida

programmazione delle quantità da produrre e del prezzo relativo.

Catena di fornitura del settore auto: da push a pull8

8

M. Agrawal, T. V. Kumaresh, G. Mercer, The false promise of mass customisation, Mckinsey Quarterly, n. 3,

2001.

11

Nel caso del modello push l’impresa si concentra sull’analisi delle performance

aziendali con lo scopo di ottenere l’eccellenza funzionale (negli acquisti, nella

produzione, nella logistica, nella gestione delle risorse umane, nella vendita e nei servizi

al cliente). Il modello pull impone l’introduzione di tecniche di gestione della catena

basate sull’idea dell’eccellenza inter-organizzativa, al fine di accrescere il livello di

integrazione tra i processi produttivi a livello inter-aziendale.

Queste tecniche di gestione integrate della catena di fornitura possono essere divise

in due macro gruppi che ne descrivono gli orientamenti fondanti, in riferimento al

contenuto della relazione committenti-fornitori:

Le soluzioni alternative nella gestione della catena di fornitura9

SCM (gestione della catena di fornitura - supply

chain management)

Focalizzazione sui processi

Miglioramento dell’efficienza

Riduzione dei costi e adeguamento agli standard di

qualità

Gioco a somma zero

SRM (gestione della relazione con il fornitore supplier relationship management)

Focalizzazione sulle relazioni

Miglioramento della collaborazione

Focalizzazione sulle conoscenze e sul miglioramento

della qualità

Approccio win / win

Sia SCM che SRM utilizzano indicatori di misurazione delle performance

tipicamente di tipo inter-funzionale e inter-organizzativo come, ad esempio:

soddisfacimento dell’ordine;

time-to–market;

lead time dal concept alla produzione;

lead time dall’ordine (order) alla distribuzione (delivery).

Le due soluzioni presentano tuttavia contenuti evolutivi sensibilmente diversi, in

particolare per la catena di fornitura. Nel caso dell’SCM, il miglioramento perseguito

coinvolge tutta la catena ma è incentrato su elementi di natura prevalentemente legati

all’efficienza delle prestazioni operative e l’assicurazione qualità (adeguamento allo

standard fissato dal committente). Le tecniche legate alla SCM10 prevedono infatti:

l’abbattimento dei costi di produzione dei fornitori;

il miglioramento della capacità di conformarsi agli standard di qualità;

il miglioramento della localizzazione dei materiali lungo la catena;

l’abbattimento dei costi di transazione, inclusi i costi di accesso e ispezione materiali,

ricerca e valutazione dei distributori, comunicazione e risoluzione dei problemi nei

rapporti con i fornitori;

l’ottimizzazione della gestione degli stock (inventory management) lungo la catena e

del sistema della logistica.

Perciò, l’introduzione delle tecniche SCM non comporta semplicemente una maggior

efficienza ma anche un accresciuto contenuto qualitativo dell’attività svolta.

Nel caso invece dell’SRM, il miglioramento della catena riguarda non solo le

prestazioni operativo-gestionali, ma anche la capacità autonoma di sviluppo prodotto. In

questo caso la strategia del committente è quella di accrescere il livello di

9

S. McLeod, Relationship Management isn’t just for customers any more, Atg Innovator, n. 3, 2001.

10

Cfr., F. I. Stuart, D. M. McCutcheon, The Manager’s Guide to Supply Chain Management, Business Horizons,

Indiana University Kelley School of Business, 2000.

12

specializzazione del fornitore, pur scontando una conseguente riduzione nella capacità di

controllo dello stesso. In entrambi i casi tuttavia il committente sostiene una

qualificazione del sistema di fornitura, attraverso il passaggio da un outsourcing di

componenti su specifiche del committente a una fornitura di sistemi e moduli11 (e alla

gestione delle attività di servizio collegate). Questo spostamento implica l’evoluzione da

un sistema di fornitura tradizionale verso un sistema di fornitura a livelli. L’approccio

interfunzionale impone una conseguente ridefinizione dell’assetto organizzativo interno

delle aziende focali (tipicamente il costruttore e, all’interno della catena di fornitura, il

fornitore di primo livello). Lo spostamento prevede, come di seguito descritto, un

approccio organizzativo multilivello, ossia il passaggio da una struttura verticalmente

integrata sia all’interno che all’esterno e basata sulla gerarchia funzionale a una

deverticalizzazione della struttura interna e una deverticalizzazione della catena di

fornitura in diversi livelli.

Lo schema seguente descrive l’ambito di intervento su cui insistono entrambi gli

strumenti di management descritti12:

La compiuta introduzione di queste tecniche implica una condivisione degli obiettivi

11

L’assemblaggio dell’auto avviene utilizzando dei blocchi di semilavorati pre-assemblati e testati dal fornitore. Si

tratta di sistemi di prodotti o di moduli di prodotti. La differenza tra i due concetti deriva sostanzialmente dal

livello di aggregazione che li contraddistingue: funzionale per i sistemi , spaziale per i moduli. Un sistema

comprende tutte le parti che contribuiscono ad una certa funzionalità (ad esempio, l’impianto di illuminazione),

indipendentemente da dove queste vengono poi montate sull’auto (fari anteriori e posteriori, luci interne,

collegamenti con la batteria…). Un modulo è costituito invece da una parte dell’auto pre-assemblata, che

generalmente contiene parti appartenenti a diversi sistemi (ad esempio, il frontale contenente fari, radiatore,

paraurti…). Da una parte abbiamo dunque sistemi quali pianale, scocca, motore, alimentazione, scarico ,

trasmissione, impianto frenante, carrozzeria, sistema guida (sterzo e sospensioni), sedili e abitacolo,

climatizzazione, impianto elettrico , luci, (tabella 1); dall’altra moduli quali plancia, frontale, sedili. Si veda: S.

Rolfo, G. Vitali (a cura di), Dinamiche competitive e innovazione nel settore della componentistica auto, Collana

Ceris, Franco Angeli, Milano 2001, p. 28.

12

R. D. Austin, Ford Motor Company: Supply Chain Strategy, Harvard Business School, Boston 1999.

13

che si intendono raggiungere tra il committente e il fornitore. Entrambi devono quindi

investire risorse finanziarie, umane e tecnologiche in un progetto congiunto. Il fatto che il

committente possa scegliere di “scaricare” i costi del miglioramento sul sistema di

fornitura definisce come ovvio un approccio di natura impositiva piuttosto che

collaborativa. I diversi costruttori possono quindi avere un orientamento diverso nei

confronti di questi processi. Un fornitore ha confessato che Ford e Chrysler hanno,

contrariamente a Gm, un approccio maggiormente orientato alla condivisione dei costi e

distribuzione dei benefici derivanti dal passaggio a una SCM sincronizzata 13. Alcuni

costruttori promuovono infatti accordi fondati sull’equa ripartizione dei vantaggi ottenuti

dall’introduzione dell’SCM con i fornitori e i clienti finali (ad esempio 1/3 al

committente, 1/3 al fornitore di moduli e sistemi, 1/3 al consumatore). Una recente

ricerca svolta da Arthur Andersen14, che ha previsto una serie di interviste ai fornitori dei

più grandi costruttori d’auto, ha dimostrato che la Ford è l’impresa automobilistica che

più di tutte impone tagli dei costi di produzione ai propri fornitori e che l’azienda è

unicamente interessata all’abbattimento dei prezzi. Al contrario, la stessa ricerca propone

la Toyota come impresa che più delle altre è stata in grado di sviluppare proficui rapporti

collaborativi con la propria rete di fornitura. Toyota è anche un costruttore che ha

mostrato di recente eccellenti performance nelle vendite. DaimlerChrysler è in seconda

posizione, seppur in peggioramento. I fornitori intervistati, infine, descrivono le relazioni

con Gm come in netto miglioramento. Va tuttavia sottolineato che Gm partiva da una

situazione di forte criticità, presentava infatti, sempre a parere degli intervistati, rapporti

particolarmente deteriorati negli anni passati.

13

Cfr., F. I. Stuart, D. M. McCutcheon, The Manager’s Guide to Supply Chain Management, Business Horizons,

Indiana University Kelley School of Business, 2000.

14

Si veda Financial Times, Ford finds few supplir friends, 23 Novembre 2001.

14

Dalla fornitura tradizionale alla

fornitura a livelli e alla

modularizzazione

Come sopra descritto, il passaggio da una logica push ad una pull implica una

ridefinizione delle modalità di organizzazione, gestione e misurazione della catena di

fornitura e delle sue performance.

Una pratica di organizzazione del sistema di fornitura ormai consolidata è quella

della segmentazione per livelli (fornitura a livelli), affermatasi nel settore auto durante gli

anni novanta. Il primo livello assembla il modulo (o produce il sistema) mentre il

secondo e il terzo si relazionano direttamente con il primo per la fornitura di subcomponenti. Il produttore di moduli e sistemi è tipicamente fornitore di primo livello.

Altra cosa è il fornitore diretto che, pur relazionandosi direttamente con il costruttore

OEM, può non essere produttore di moduli o sistemi bensì di

componenti/particolari/lavorazioni. In quest’ultimo caso si tratta quindi di fornitore

diretto, ma non di primo livello. Il produttore finale ha la visibilità su tutta la catena, pur

interfacciandosi solo con il livello di fornitura a lui prossimo. La conseguenza è la

riduzione nel numero di fornitori diretti. Il primo livello ha la responsabilità della

fornitura del modulo completo e della gestione della catena collegata. Nel caso un

qualche problema ascrivibile al modulo blocchi la produzione, il fornitore responsabile è

tenuto a rimborsare le perdite che da ciò conseguono.

Con la fornitura a livelli si viene infatti a gestire la produzione esternalizzata a terzi

attraverso la selezione di diversi livelli di fornitori con funzioni, responsabilità e

intensità nel livello di condivisione del rischio, differenti. La gestione della qualità, così

come le configurazioni informatiche per la gestione dei processi informativi, devono

tuttavia essere compatibili.

In sostanza l’impresa finale esternalizza parte dei propri compiti di raccordo,

coordinamento e controllo ad alcune imprese “selezionate”, a cui viene delegata (ma non

ceduta) la fornitura di gruppi preassemblati.

Questi fornitori, cosiddetti di primo livello, divengono “gestori” della fornitura di un

prodotto non più singolo ma complesso e allo stesso tempo si assumono il compito di

coordinare l’attività di quei produttori di componenti e lavorazioni specializzate che

partecipano alla composizione dei gruppi sopra detti. Il fornitore di primo livello assume

quindi compiti di organizzazione e gestione di tutti coloro che appartengono ai livelli

successivi. Perciò, il produttore finale, anziché dialogare con ogni singolo subfornitore,

ristruttura il proprio sistema di relazioni coinvolgendo parte dei propri fornitori storici

nello svolgimento di quelle attività di gestione e monitoraggio originariamente svolte

direttamente e che ora vengono in parte decentrate verso imprese di fiducia. L’impresa

committente riduce in questo modo la complessità gestionale in ragione

dell’esternalizzazione di quegli oneri connessi ai controlli diretti, all’organizzazione del

sistema della logistica, ai costi di magazzino (solo per dirne alcuni). Con l’avvio di

pratiche di fornitura “a livelli” il committente viene quindi ad esternalizzare parti

rilevanti dei processi primari dell’azienda e non a svolgere più un mero outsourcing di

capacità.

15

Nel complesso il committente di gruppi riduce il numero delle interfacce, dal

momento che si ritrova, nel caso dell’organizzazione della fornitura “a livelli”, a

dialogare esclusivamente con il primo livello piuttosto che con la totalità delle imprese

che compongono la rete di subfornitura. Ciò, tuttavia, non significa che a questo

corrisponda per definizione una riduzione nella numerosità delle imprese che

partecipano, sui vari livelli, al sistema di subfornitura. In sostanza, invece di tanti

fornitori “semplici” (essenzialmente “produttori”) da coordinare in maniera complessa

(anche in relazione ai segmenti del processo produttivo mantenuti “in casa”), si preferisce

interloquire con pochi fornitori “complessi” (essenzialmente degli “intermediari” verso

altri “produttori”) cui viene delegato il coordinamento verso la sub-rete di fornitori.

Le Figure seguenti descrivono il passaggio dalla fase di outsourcing tradizionale

all’organizzazione “a livelli”15.

Sistema di fornitura tradizionale

IM P R E SA

FO CALE

S IS T E M A D I

FO R N IT U R A

Sistema di fornitura a livelli

15

Bardi A., Modelli di cooperazione e competizione tra imprese e azioni di sistema, in Sviluppo, lavoro e

competitività in Emilia-Romagna, Primo rapporto annuale dell’Istituto per il Lavoro, Collana IpL, Angeli,

Milano 2000; Bardi A., F. Garibaldo, The economic and social impact of mergers and acquisitions in local

productive systems: the automotive cluster in the Emilia Romagna region, Paper presentato in occasione della

nona edizione del GERPISA (Groupe d’Etudes et de Recherche Permanent sur l’Industrie et les Salariés de

l’Automobile) INTERNATIONAL COLLOQUIUM: “Reconfiguring the auto industry: Mergers & Acquisitions,

Alliances and Exits”, 7-8-9 June 2001. ”, Palais du Luxembourg, Parigi.

16

IM PRESA

FOCALE

FORNITORI DI PRIM O

LIVELLO

FORNITORI

SPECIALIZZATI

FORNITORI DI

SECOND O E TERZO

LIVELLO

Il passaggio comporta da un lato una selezione tra i fornitori, dall’altro una riduzione

nel numero di fornitori diretti. Per quanto riguarda il settore auto, la riduzione del numero

di fornitori diretti è di tale portata che negli Stati Uniti appena 16 fornitori coprono il

50% delle forniture di componenti dei produttori USA. Solo 4 anni fa il loro numero era

quasi il doppio. Nel 2010 si stima che un numero di fornitori globali compreso tra 50 a 75

unità coprirà la totalità del fabbisogno di componenti e moduli degli 8 produttori globali

di auto rimasti sul mercato16.

Per quanto concerne Fiat Auto, il costruttore italiano ha avviato un processo di

razionalizzazione della catena su diversi livelli già agli anni ottanta. Negli anni novanta si

è però assistito ad una forte accelerazione nell’introduzione di questa modalità

organizzativa. Fiat, tra gli anni ’80 agli anni ’90, ha ridotto il numero di fornitori diretti

da oltre 1.200 a circa 350 (Camuffo e Volpato, 1997, Enrietti, 1997).

Fornitori diretti Fiat Auto

1987

1988

1989

1990

1.200

1.050

990

723

Fonte: Enrietti (1997), Zirpoli* (2001).

1991

1992

1993

1994

1995

1996

1997

2001*

670

560

520

410

380

370

350

330

Per quanto riguarda il numero di fornitori diretti Fiat in Europa, fonti diverse da

quelle citate in precedenza, ne stimano la riduzione dalle 2.000 unità produttive del 1992

alle 350 attuali17. Altri ancora individuano in 330 unità i fornitori Fiat al 200118.

Questo processo è coinciso con una forte riduzione del livello di integrazione

verticale di Fiat auto, per le attività legate alla manifattura come per quelle di

progettazione. Infatti, se si considera la ripartizione delle sole parti progettate si vede

come il tasso di integrazione della Fiat, ancora molto elevato all’inizio degli anni

novanta, era, già al 1997, disceso intorno al 30%19. Per quanto concerne il livello di

integrazione per i diversi modelli, così come mostrato nella tabella seguente, mentre la

16

J. A. Mateyka, Competitive Scenario in the New Millenium, Automotive Luncheon Series of the Office for the

Study of Automotive Transportation, University of Michigan, 6 December 1999.

17

World Market Research Centre.

18

F. Zirpoli, The nature of buyer-supplier relationship in co-design activities: the italian auto industry case,

Università di Salerno, Paper di discussione.

19

A. Enrietti, Il processo di selezione della componentistica auto piemontese, Quaderni di ricerca, n° 26, Dicembre

1997.

17

Uno era prodotta e progettata in Fiat rispettivamente per il 50% e il 70%, per quanto

concerne la Nuova Punto, la quota di produzione presidiata direttamente da Fiat è scesa al

30%, mentre la progettazione al 40%.

Livello di integrazione verticale in Fiat Auto (%)

Modelli

Uno

Tipo

Produzione

50

Design

70

Fonte: Balcet, Enrietti (2001)

Punto

48

70

Bravo/Brava

35

55

Nuova Punto

30

41

30

40

Per la costruzione del nuovo modello Punto la Fiat utilizza complessivamente 150

fornitori di parti componenti, di cui 40 sono fornitori chiave di primo livello, tutti

coinvolti nelle fasi progettuali e di sviluppo prodotto. Il nuovo modello ha comportato in

questo senso uno sforzo consistente, dal momento che ben l’80% delle parti componenti

la nuova Punto (3.600 su 4.500 complessivi), sono state completamente rinnovate rispetto

alla versione precedente. Il gruppo Fiat punta a ridurre il numero di fornitori complessivi

a 130 per modello20.

L’accentuazione della pratica dell’outsourcing e l’approccio alla fornitura a livelli

investe la catena di fornitura di nuove responsabilità e funzioni sia di servizio che

produttive, relative in particolare al design, la logistica, il controllo qualità, la produzione

di parti componenti e l’assemblaggio.

La catena di fornitura del settore auto, spostamento del focus del fornitore21

Il fornitore viene a presidiare sempre più attività tradizionalmente svolte dalle

imprese finali, ossia la progettazione, la produzione di componenti e l’assemblaggio

(evidenziate con il tratteggio).

Il focus del produttore finale viene invece sempre più a concentrarsi sulle attività di

design, distribuzione, vendita, servizi post-vendita e marketing. Le funzioni di

integrazione sono quindi anch’esse esternalizzate. Già da tempo si parla infatti di imprese

specializzate esclusivamente nell’integrazione (integratori di sistema) e

nell’assemblaggio finale (assemblatori globali), le quali a loro volta esternalizzano ai

fornitori di primo livello la fabbricazione dei moduli e sono spesso in grado di fornire i

costruttori dei veicoli completi. Queste imprese fungono quindi da cerniera tra OEM e 1°

livello, si parla infatti di fornitori di livello 0,5. Tra i più importanti, in termini di capacità

produttiva e di progettazione, ricordiamo: Magna Steyr, Karmann, Lotus, Bertone,

Porche, Pininfarina e TRW. Il fornitore di primo livello deve quindi essere in grado di

coinvolgere (e eventualmente individuare e sostituire) i fornitori dei livelli successivi,

20

Ibidem.

21

R. Collins, K. Bechler, S. Pires, Outsourcing in the Automotive Industry: from JIT to modular consortia,

European Management Journel, vol 15 n. 5 October 1997.

18

anche senza l’intervento dell’assemblatore (livello 0,5) o del costruttore finale (OEM)22.

La natura della relazione tra impresa finale e fornitori è fondamentale per

determinare il modello di sviluppo della catena sostenuto dalla politica del committente.

Tuttavia, all’introduzione della fornitura a livelli deve corrispondere una conseguente

ridefinizione dell’organizzazione interna. Mentre storicamente le imprese si sono

concentrate sull’eccellenza funzionale, i processi ri-organizzativi introdotti hanno

spostato il focus su una logica di tipo inter-organizzativo, al fine di accrescere il livello di

integrazione tra i processi produttivi inter-aziendali. Ciò ha delle implicazioni operative

sull’organizzazione del lavoro, attraverso un maggior orientamento al cliente della

struttura, attraverso la costituzione di team di lavoro composti da lavoratori di imprese

diverse e una crescita delle attribuzioni e delle responsabilità della figura del project

manager rispetto ai vertici funzionali23. Come mostrato nella figura seguente è

fondamentale che a una logica di fornitura a livelli corrisponda un approccio

dell’organizzazione interna di tipo inter-funzionale. Lo spostamento è da una struttura

verticalmente integrata sia all’interno che all’esterno e basata sulla gerarchia funzionale a

una deverticalizzazione della struttura interna così come una deverticalizzazione della

catena di fornitura in diversi livelli.

Dall’integrazione verticale all’impresa multilivello24

Ciò ha lo scopo di permettere di:

22

J. W. Henke Jr., Strategic Selling in the Age of Modules and Systems.

23

U. Jürgens, Comunication and Cooperation in the new product and process development networks – an

international comparison of country – and industry – specific patterns, in U. Jürgens (ed), New product

development and production networks, Springer, Berlin 2000.

24

J. G. Olin, N. P. Greis, J. D. Kasarda, Knowledge Management Across Multi-tier Enterprises: the Promise of

intelligent software in the auto industry, European Management Journal, vol 17, 1999.

19

controllare l’andamento delle performace della catena di fornitura oltre i confini del

proprio business;

migliorare la visibilità dell’inventario all’interno come all’esterno all’impresa e con

ciò ridurre l’obsolescenza degli stock nonché i tempi del ciclo;

ottenere una miglior comprensione dell’andamento del business lungo tutta la catena

del valore;

gestire le relazioni in modo più fluido;

migliorare le performance distributive e rimuovere i colli di bottiglia, nonché i

processi ridondanti;

sviluppare una maggior responsabilizzazione del fornitore rispetto al prodotto finale,

anche attraverso l’introduzione di sistemi sanzionatori;

accrescere la sincronizzazione dei processi e elevarne le capacità di adattamento

flessibile in caso di cambiamenti in termini di obiettivi o condizioni del business;

ridurre i lead time e il time-to-market;

sviluppare un maggior orientamento al cliente.

Al concetto di fornitura a livelli è direttamente collegato quello di

modularizzazione. La modularizzazione rappresenta infatti quel processo di sviluppo e

assemblaggio fondato sull’outsourcing di gruppi di componenti che hanno una

“prossimità” fisica o tecnologica, piuttosto che sull’esternalizzazione di componenti

singoli. L’idea alla base del concetto di modulo è che vi sia una interdipendenza entro

una indipendenza tra i diversi moduli25. In altre parole, il modulo deve essere disegnato,

prodotto e utilizzato senza che sussista nessun legame diretto con altri moduli dello stesso

prodotto finale. Questo significa che la modularizzazione non è solo una ricollocazione

delle posizioni all’interno di una catena di fornitura, bensì un complessivo ripensamento

del concept di prodotto e delle sue modalità di sviluppo.

Nel settore dell’auto l’organizzazione della catena attraverso la fornitura di moduli e

sistemi è stata largamente introdotta, tanto che, tra il 1993 e il 2000, fatto 100 il valore

totale delle forniture, il peso delle forniture di moduli e sistemi è passato dal 22,2 al 42,8.

Cambiamento strutturale dell’offerta automobilistica

25

M. Sako, Modules in Design, Production and Use: Implications for the Global Automotive Industry, Paper

presented at the 8th International Meeting of the GERPISA Automotive Research Network, Paris France June 810, 2000.

20

Fonte: Wolters; IG Metall, Roth 11/2001. Materiale presentato da U. Jürgens al convegno internazionale: ”Il

futuro della catena di subfornitura automobilistica torinese nello scenario internazionale”, Villa Gualino, Torino,

7 Dicembre 2001.

L’integrazione tra committente e fornitore, pur non essendo una diretta conseguenza

della modularizzazione, è il presupposto necessario alla sua introduzione. La

modularizzazione può perciò assumere intensità, ossia gradi di integrazione, differenti.

La versione più spinta prevede l’integrazione fisica del fornitore di moduli nella linea del

produttore di auto.

21

Modularizzazione “pesante”

Stabilimento di

assemblaggio dell’auto

Distribuzione

JIT

Fornitori di moduli

integrati nella linea

Fornitori di

componenti

Le implicazioni sulla catena di fornitura sono di particolare rilievo, ma non univoci.

Ad esempio, nel caso dei produttori giapponesi, il modello tradizionale di organizzazione

della catena, il Keiretsu, sta dando origine a una struttura di organizzazione della

produzione per moduli sensibilmente diversa alla modularizzazione avviata dai produttori

di auto europei e americani. Allo stesso tempo, il modello giapponese di

modularizzazione non è univoco, Quello di Nissan e Mazda è più vicino allo stile

europeo, quello di Toyota e Honda invece è più aderente alla logica della “comunità

d’impresa” (corporate comunity). La differenza base tra i modelli è che, mentre nella

logica europea e statunitense la modularizzazione è più incentrata sulla razionalizzazione

attraverso l’assemblaggio, nell’approccio giapponese la modularizzazione è più basata su

elementi legati allo sviluppo prodotto 26.

M. Ikeda, Y. Nakagawa scrivono27: “La modularizzazione in Europa assume la forma di

un mero trasferimento dei processi di sub-assemblaggio dal produttore finale ai fornitori,

trasferimento che non implica un coinvolgimento rispetto allo sviluppo. Ciò non

presuppone un cambiamento rispetto al sistema tradizionale. I produttori europei non

fanno quindi altro che assemblare i componenti tradizionali. Questo metodo presuppone

un cambiamento marginale in particolare rispetto alla creazione di nuovo valore

aggiunto”.

In questa logica il tema dell’integrazione tra imprese diviene un elemento cruciale e

con esso, così come descritto nello schema seguente, l’importanza della prossimità

geografica del fornitore all’impresa committente.

In ogni caso, il passaggio da un sistema di fornitura tradizionale a un sistema di

fornitura a livelli implica da un lato un maggior grado di integrazione tra le imprese che

si esprime anche attraverso una prossimità spaziale (geografica) tra

committente/costruttore e fornitore/produttore di moduli e sistemi, dall’altro un modello

organizzativo profondamente diverso da quello tipico dello schema tradizionale. Questa

diversità riguarda tutte le funzioni aziendali ovvero la dimensione interna (inter26

M. Ikeda, Y. Nakagawa, Two Ways of modularization strategy in Japan, Toyota-Honda vs. Nissan-Mazda, parer

presentato in occasione della nona edizione del Gerpisa Colloquium, Parigi, 2001.

27

Ibidem.

22

funzionalità) come quella esterna (inter-organizzativa).

I modelli organizzativi di impresa sono quindi nei due casi profondamente diversi e

possono essere, estremizzando, descrivibili come due idealtipi antitetici. La realtà,

ovviamente, presenta, in prevalenza, forme miste tra i due.

L’impresa idealtipica del sistema di fornitura a livelli è, in genere, parte di un gruppo

nazionale o internazionale, è collocata all’interno del sistema di fornitura a livelli,

producendo moduli, sistemi e gruppi pre-assemblati “complessi”. In questo senso

“governa” a sua volta una catena di sub-fornitori, del cui prodotto ha la responsabilità

formale. I costi delle attività esternalizzate (buy) sono in genere percentualmente

superiori ai costi della produzione interna (make). E’ impresa certificata dal committente,

anche attraverso l’ottenimento di free pass all’ingresso per le forniture e/o certificazioni

equivalenti. In questo senso ha raggiunto un elevato livello di integrazione con il

committente, che si sostanzia anche in investimenti congiunti. Possiede una capacità

tecnologica, di progettazione e sviluppo prodotto autonoma, anche grazie al fatto di avere

all’interno una funzione dedicata e/o un continuativo e strutturato rapporto con imprese,

centri e/o strutture specializzate. In impresa vi è una funzione aziendale dedicata alla

gestione e assicurazione qualità. E’ impresa pluricommittente che ha sviluppato negli

anni partnership paritarie con costruttori e/o fornitori a livello internazionale. I contenuti

dei rapporti avviati con le relazioni di partnership non sono esclusivamente relativi ad

elementi di co-makership ma coinvolgono anche attività a monte del processo produttivo,

in particolare di co-design. L’impresa utilizza largamente team di lavoro polifunzionali

(team inter-funzionali), anche attraverso l’introduzione di modelli organizzativi a flusso

con un ruolo rilevante della figura del project manager. Questo modello ha permesso

all’impresa di sviluppare una particolare capacità di individuazione e adattamento

rispetto alle esigenze espresse dal cliente. L’impresa partecipa, in stretta collaborazione

con il committente, alla fase di progettazione del prodotto e del processo, anche

attraverso l’introduzione di tecniche organizzative quali il concurrent engineering.

L’azienda è coinvolta in progetti di miglioramento dell’organizzazione della catena di

fornitura (Supply Chain Management), mettendo a disposizione uomini e risorse.

Promuove e coordina inoltre progetti analoghi nei confronti della propria rete di fornitura.

L’integrazione con il/i committente/i si esprime sovente con lo la presenza di tecnici e/o

operai presso lo/gli stabilimento/i del/dei committente/i. Per quanto concerne

l’introduzione in azienda delle tecnologie della comunicazione e dell’informazione

(ICT), il loro accesso non è riservato a poche funzioni aziendali ma è diffuso in modo

ampio tra gli addetti, a prescindere da elementi connessi alla qualifica contrattuale.

Rispetto ai rapporti con il committente e/o la rete di fornitura, le ICT non sono state

introdotte unicamente per la gestione degli ordini e la fatturazione, ma rappresentano uno

strumento a supporto delle attività di co-design, ingegnerizzazione e sviluppo prodotto.

Oltre ai rapporti di natura verticale le ICT supportano relazione di natura orizzontale e/o

diagonale28.

L’impresa idealtipica del sistema di fornitura tradizionale è azienda, in genere,

autonoma, ossia non è parte di gruppi nazionali o internazionali. Fornisce solitamente

lavorazioni, componenti e/o servizi standardizzati. A seconda delle diversità

dimensionali, la capacità produttiva installata può anche essere rilevante e, in questo

caso, il livello di differenziazione dei beni prodotti contenuta (serie lunga). Non produce

direttamente per il costruttore finale, è in genere fornitore di secondo o terzo livello. I

costi delle attività esternalizzate (buy) non sono in genere percentualmente superiori ai

28

E’ orizzontale, quando si tratta di imprese poste su una stessa fase di un certo processo produttivo; verticale, nel

caso di imprese poste su fasi collegate allo stesso processo; diagonale, quando si considera l’agglomerazione di

imprese dei tipi precedenti con imprese ausiliarie, di carattere industriale (es. messa a punto e manutenzione di

macchinari) o di altra natura (imprese di trasporto, di approvvigionamento, commerciali, finanziarie, ecc.).

23

costi della produzione interna. Non ha ricevuto nessuna certificazione formale da parte

del/dei committente/i. Produce prevalentemente in conto terzi su specifiche del

committente. Il livello di internazionalizzazione è in genere basso e lo stabilimento

produttivo è localizzato in prossimità del committente principale. I rapporti di

collaborazione con il committente possono o meno essere formalizzati, ma in ogni caso

riguardano le sole attività centrali del ciclo di prodotto, ossia quelle a valle del processo

ideativo/progettativi e a monte di quello di distribuzione e commercializzazione del

prodotto. I feedback con il committente sono ristretti agli aspetti connessi al miglior

espletamento della commessa ricevuta e non sconfinano sugli elementi di contenuto.

Nonostante il livello di collaborazione sia circoscritto alle funzioni più tipicamente

produttive, non è raro che l’impresa presenti forti elementi di integrazione con il

committente (in genere con uno solo), che possono addirittura prevedere collegamenti

fisici, come è nel caso della presenza di nastri trasportatori (D.A.D. Direct-auto-delivery)

che connettono lo stabilimento del fornitore con quello dell’impresa cliente. In questo

caso l’impresa può anche essere in grado di lavorare secondo il modello just-in-time. Nel

caso esista un’area funzionale dedicata alla progettazione, questa ha una connotazione

più di ufficio tecnico che di funzione dedicata alla ricerca e sviluppo (R&D). Il grado di

dipendenza dal committente principale è rilevante, in genere superiore al 70% del

fatturato complessivo di impresa. L’organizzazione di impresa è tipicamente gerarchicofunzionale. La funzione produttiva presenta un’articolazione in reparti, con la presenza di

capi-reparto, capi-squadra, capi-turno o figure equivalenti. Esistono circoli di qualità o

gruppi di lavoro misti fornitore/committente ma non team di lavoro con attribuzione

formale di obiettivi, autonomia di budget e una definita tempistica per svolgimento del

progetto assegnato. La leadership del gruppo è sempre attribuita al committente.

L’impresa partecipa a progetti congiunti con il committente, la cui finalità è tuttavia

prevalentemente di natura efficientistico-produttiva (rimozione dei colli di bottiglia,

ridefinizione del lay-out, riduzione delle scorte). I guadagni in termini di maggior

efficienza conseguenti a questa attività non sono sempre distribuiti in modo paritario tra

impresa e il committente che le ha promosse. Nel caso dell’utilizzo di ICT, gli ambiti di

applicazione sono prevalentemente connessi alla spedizione/ricezione dell’ordine e le

attività legate alla gestione amministrativa delle commesse (fatturazione).

Tra modello tradizionale e modello a livelli vi sono perciò diversità che riguardano

sia la dimensione operativa sia quella strategica. Le differenze tra modelli non sono

comunque sempre evidenti, ad esempio, recenti analisi dimostrano che entrambi gli

approcci sono orientati verso una competizione basata sulla riduzione dei costi di

produzione e sulla crescita della qualità e innovatività del prodotto29.

Tuttavia, dal punto di vista dell’organizzazione d’azienda, le imprese che puntano

sull’espansione e lo sviluppo dei mercati piuttosto che sulla difesa delle posizioni

acquisite e che enfatizzano qualità e innovazione piuttosto che la riduzione dei costi, sono

tendenzialmente caratterizzate da una maggiore complessità del sistema di produzione30.

Queste imprese utilizzano più probabilmente una molteplicità di servizi integrati,

producono una articolata varietà di componenti, servono diversi committenti, sono

produttori di moduli e risultano essere certificati dai costruttori come fornitori di primo

livello31.

Inoltre, anche all’interno dello schema a livelli vi sono diversi gradi di evoluzione

29

M.A. Youndt, S.A. Snell, J.W. Dean, D.P. Lepak, Human Resourse Management Manufacturing Strategy and

Firm Performance, Academy of Management Journal, 1996.

30

W. Cooke, D. Meyer, C. Huxley, The Motor Vehicle Component Supplier Industry: the effects of Workplace

Strategies on Lower-Skilled Production Workers, A research proposal to the Russell Sage and Rockefeller

Foundations “Future of Work, Case Studies” Program, 2001.

31

Ibidem.

24

verso la modularizzazione, così come diverse collocazioni all’interno dello schema a

livelli. Collins, Bechler e Pires, nella tabella seguente, propongono una differenziazione

tra fornitura integrata e consorzio modulare, prendendo come elementi di classificazione

gli aspetti connessi al contenuto delle relazioni tra imprese, la localizzazione, la logistica

e la flessibilità di sistema.

Il processo di evoluzione della cooperazione tra produttori e fornitori nel settore auto32

JIT

Fornitura integrata

Consorzio modulare

Numerosi

Primo livello

Co-investitore

Localizzazione

Prossimità e localizzazione

autonoma

Direttamente nel sito

produttivo: buco nel muro

(hole in the wall), senza

vincolo geografico di

localizzazione

Direttamente sulla linea di

produzione, senza vincolo

geografico di localizzazione

Relazione

Indipendente

Indipendente

Dipendente

Logistica

Effetto coordinamento

Crescita dell’efficienza

Crescita dell’efficienza

Flessibilità di sistema

Possibilità di

riconfigurazione

Limitata possibilità di

riconfigurazione

Limitata possibilità di

riconfigurazione

Fornitori

Nel caso dell’integrazione con i fornitori e della modularizzazione, il forte

collegamento tra committente e fornitore che le caratterizza assume connotazioni fisiche.

Il fornitore viene quindi a seguire le scelte di localizzazione del produttore finale. Nel

caso del “modular consortium” il fornitore di moduli assembla direttamente nello

stabilimento del produttore finale grazie a linee di alimentazione che convergono sulla

linea di assemblaggio principale. La relazione è contrattualizzata in modo rigido e

definito e si basa su una logica di cooperazione di lungo periodo. Il fornitore ha la

responsabilità dell’assemblaggio in linea del modulo e il produttore finale mette a

disposizione la linea di montaggio (assembly line) principale e mantiene la responsabilità

del coordinamento e del test finale. Rispetto alla localizzazione, nello schema della

fornitura a livelli e un modello di domanda finale di tipo pull, che prevede frequenti

consegne ed alto livello di differenziazione, la prossimità geografica diventa

fondamentale. Questo è vero soprattutto per i moduli, il cui costo logistico è in genere

molto elevato. Il modello organizzativo modulare è utilizzato prevalentemente nel caso di

prodotti ad alto livello di complessità e bassa incertezza di mercato, anche in ragione

degli elevati costi sunk necessari per l’organizzazione di un sistema modulare.

Ovviamente il livello di incertezza è comprimibile solo fino a un certo punto. Nel caso di

bassa incertezza di mercato e bassa complessità di prodotto la struttura organizzativa è

tipicamente quella gerarchico-funzionale. Ad alti livelli di incertezza e alta complessità

corrisponde invece un modello dell’organizzazione virtuale.

32

R. Collins, K. Bechler, S. Pires, Outsourcing in the Automotive Industry: from JIT to modular consortia,

European Management Journel, vol 15 n. 5 Ocotber 1997.

25

Dall’organizzazione gerarchico-funzionale all’organizzazione virtuale

Fonte: Fraunhofer Institute for Industrial Engineering di Stoccarda, tratto da Reichwald e Goecke, 1996.

Nel comparto dell’auto sono numerosi gli esempi di modularizzazione del sistema di

fornitura. Lo schema sotto riportato descrive il processo di assemblaggio della fabbrica

modulare VW di Resende, città a 150 km da Rio de Janeiro. E’ un esempio di fabbrica

modulare pura, creata in virtù di un investimento congiunto tra VW e 7 fornitori

selezionati. Presso lo stabilimento di Resende sono impiegati circa 1.350 addetti, di cui

appena 200 risultano essere dipendenti diretti VW, tra cui 160 nella progettazione di

prodotto e 40 in produzione. Le attività nelle quali si concentra VW sono

prevalentemente la progettazione, il controllo finale di qualità, il marketing e le vendite.

L’organizzazione dello stabilimento di Resende è basata su un approccio “made-toorder” con programmazione giornaliera della produzione (modello pull).

26

Il processo di assemblaggio nello stabilimento di Resende33

L’organizzazione modulare spinge verso la riduzione del numero dei fornitori e un

loro coinvolgimento forte che spesso implica addirittura, come nel caso di Resende, una

partecipazione diretta nell’investimento iniziale per la costruzione dello stabilimento.

Allo stesso tempo, il focus geografico dei fornitori diviene più ampio. La matrice sotto

riportata descrive la tendenza dei produttori di auto ad avviare dei rapporti sempre più

esclusivi con fornitori di moduli che operano su scala globale. Il caso Resende tende

verso il box A3.

La matrice del profilo del fornitore34

Un tipico esempio in Europa di produzione modulare è l’MCC-factory in Humbach

(Francia), dove è prodotta la Smart. L’auto è disegnata e assemblata grazie alla

partecipazione diretta di fornitori di moduli localizzati nel “sito” del costruttore.

La logica che guida le politiche di acquisto globali è principalmente funzione di due

variabili: il costo logistico (essenzialmente determinato dai costi di trasporto e la

frequenza delle consegne) e la complessità tecnologica. Quando il costo logistico e la

complessità tecnologica sono alti, come è nel caso di numerosi moduli, si richiede al

33

Ibidem.

34

Ibidem.

27

fornitore di seguire il cliente, localizzando un impianto produttivo in prossimità dello

stabilimento di assemblaggio finale. Per converso, a basso costo logistico e bassa

complessità tecnologica corrisponde un criterio di scelta basato sul prezzo rispetto a

un’offerta globale (global sourcing)35. Ovviamente, oltre a queste variabili, vi sono

frequentemente altri elementi che intervengono nella scelta, elementi sia di natura

operativa sia di opportunità strategica, così come elementi connessi all’innovazione

nonché gli equilibri nelle relazioni di potere tra costruttori e fornitori di moduli e sistemi,

o tra questi ultimi e le imprese di componentistica. Proprio in riferimento alle scelte

localizzative e gli equilibri di potere, molti costruttori hanno ridotto il rischio di

conflittualità integrandosi verticalmente con i fornitori di primo livello, pur

mantenendone l’autonomia gestionale. Sono questi i casi di Visteon-Ford, Denso-Toyota,

Delphi-GM, Magneti Marelli/Gilardini-Fiat, Faurecia-PSA36.

La ricerca di efficaci soluzioni logistiche spiega la nascita di numerosi parchi

fornitori, organizzati attraverso un modello JIT e localizzati in prossimità della domanda

finale. Allo stesso tempo, a livello di company network, si ricerca la leva delle economie

di scala monetarie legate agli acquisti.

La prossimità territoriale con i fornitori e il cliente finale assume un’importanza

strategica cruciale.

35

S. Rolfo, G. Vitali (a cura di), Dinamiche competitive e innovazione nel settore della componentistica auto,

Collana Ceris, Franco Angeli, Milano 2001, p. 41.

36

Ibidem, p. 15.

28

Introduzione delle tecnologie

dell’informazione e della

comunicazione (ICT) a supporto delle

relazioni tra le imprese;

Le tecnologie dell’informazione e della comunicazione offrono una vasta serie di

opportunità dal punto di vista sia della gestione operativa, sia della qualificazione delle

risorse. Per quanto concerne le applicazioni B2B (Business-to-business), queste

rappresentano, così come mostrato nella seguente figura, un supporto sia alla gestione

della catena di fornitura (SCM), sia allo sviluppo collaborativo del prodotto, sia per gli

acquisti (procurement).

Principali Obiettivi dei portali B2B

Gestione della catena di fornitura Visibilità in tempo reale attraverso la catena di

fornitura

Pianificazione collaborativa della catena di fornitura

Gestion ottimizzata dell’inventario

Sviluppo collaborativo del

prodotto

Acquisti

Ambiente di sviluppo on-line del prodotto

Design collaborativo

Tempi di programmazione interattivi

Aste on-line, RFQ

Gruppo di supporto agli acquisti

Mercato per surplus di materiali

Acquisto su catalogo

Source: Oracle Presentation

Come precedentemente accennato la finalità che presiede la scelta dell’utilizzo di

queste tecnologie può originare da scelte antitetiche. La figura sotto riportata descrive

dove si posizionano alcune tecniche manageriali supportate da strumenti IT rispetto al

tipo di approccio strategico fatto proprio dall’azienda finale (difensivo o evolutivo) e

rispetto al livello organizzativo sul quale questi strumenti vanno ad intervenire. Nel caso

del livello funzionale lo strumento riguarda una sola funzione all’interno dell’azienda, nel

caso interfunzionale lo strumento offre la possibilità di integrare funzioni differenti (e

con diversi standard e criteri di selezione e trattamento delle medesime informazioni)

all’interno della medesima azienda, nel caso infine della dimensione interfunzionale

invece lo strumento si colloca ad un livello inter-organizzativo, ossia di supporto alla

gestione delle relazioni tra imprese committenti e fornitrici.

29

Strumenti informatici di supporto alla complessità organizzativa

Fonte: nostra elaborazione. MRP (Manufacturing Resources Planning), ERP (Enterprise Resourse Planning)

Lo strumento dell’asta, come mostra la figura precedente, incentrato sull’idea di

aumentare la massa critica per accrescere le economie di scala monetarie riducendo così

il costo unitario del prodotto, si basa largamente sulla strategia del massimo ribasso.

Risulta perciò essere, se non sviluppato insieme ad altre strategie di e-business quali il

co-design, uno strumento di natura prevalentemente difensiva, che non qualifica né

l’impresa che lo promuove né quella che vi partecipa. E’ questo l’esempio del co-buying

tra costruttori di auto37, finalizzato a ridurre il costo degli acquisti. Alcune analisi stimano

che l’e-procurement nel settore auto porterà ai costruttori statunitensi un risparmio di

circa 3.000-4.000 dollari americani per veicolo. Altri studi stimano il risparmio, sempre

in USA, intorno a 1.188$38, attraverso la compressione dei margini delle fasi a monte.

Peraltro, recenti studi39 dimostrano che, a fronte di un abbattimento dei costi diretti

derivanti dal minor costo unitario delle forniture, sul promotore dell’offerta on-line

ricadono una serie di costi indiretti che vanno anch’essi contabilizzati. Lo studio, che ha

monitorato tutte le aste condotte da un produttore di componenti appartenenti al settore

automotive condotte tra la fine del 1999 e la primavera del 2000, dimostra che,

nonostante nel breve periodo la sostituzione del proprio fornitore con un produttore in

grado si offrire i medesimi prodotti a prezzi minori risulti essere una opzione

conveniente, gli oneri aggiuntivi derivanti dal dover imparare a lavorare con un nuovo

fornitore possono elevare in modo consistente il costo complessivo dell’acquisto, tanto da

renderlo addirittura meno conveniente. Peraltro, il fornitore che considera le pratiche del

committente come opportunistiche ha minori incentivi a condividere le informazioni sui

37

GENERAL MOTORS, FORD, RENAULT, DAIMLER CHRYSLER e NISSAN hanno creato un portale

condiviso per gli acquisti, su scala mondiale, di prodotti di subfornitura, denominato COVISINT. Per maggiori

approfondimenti si veda Financial Times, Understandind e-procurement, 2000. Analogamente, nel settore delle

forniture, Bosch, Conti, INA e ZF hanno lanciato un marketplace analogo verso i fornitori di secondo e terzo

livello. Si veda VDA, Auto Annual report 2001.

38

N. Tait, Racing down the electronic highway, in Understanding e-procurement, Financial Times, Winter 2000.

39

S. Jap, The Impact of Online Reverse Auctions on Buyer-Supplier Relationships, Working Paper, Goizueta

Business School, Emory University, Atlanta, july 2001.

30

propri costi nonché le pratiche di lavorazione, elementi cruciali al fine di avviare un

efficiente rapporto di cooperazione lungo la catena di fornitura. In altri casi le aste

possono invece rappresentare per il fornitore un incentivo ad adeguare sia le dotazioni

tecnologiche sia le competenze interne. Il rischio è in questo caso che diversi committenti

impongano al fornitore l’adeguamento a standard tra loro non compatibili, con

conseguente moltiplicazione dei costi di gestione per i piccoli produttori.

Gli strumenti e i tool informatici a supporto della cooperazione e dello sviluppo

congiunto, come nel caso del co-design, si basano invece su un'altra filosofia, incentrata

sul riconoscimento dell’importanza del ruolo del fornitore e della volontà di costruire un

sistema di relazioni tale da sviluppare le risorse di ognuno affinchè il sistema nel suo

complesso (committenti e fornitori) possa trarne beneficio. Questa logica differisce in

modo radicale da quella del massimo ribasso. La tecnica di management SRM prevede

l’utilizzo di strumenti informatici a supporto dello sviluppo congiunto.

In chiave prospettica, mentre negli anni ottanta prevaleva il modello di fornitura

tradizionale e gli anni novanta hanno sancito l’affermarsi della fornitura a livelli, oggi le

relazioni tra OEM e fornitori di primo livello, così come quelle tra primi livelli e livelli

successivi, risultano essere largamente mediate da portali verticali (si veda figura

seguente), ampiamente utilizzati con lo scopo di abbattere il costo unitario delle forniture.

In futuro si assisterà ad una semplificazione delle transazioni elettroniche mediate da

MarketPlace (MP), che a loro volta, a conclusione dell’attuale periodo di proliferazione,

subiranno una consistente selezione.

Cambiamenti nel sistema di relazioni tra produttori d’auto e Fornitori

Fonte: materiale presentato da U. Jürgens al convegno internazionale: ”Il futuro della catena di subfornitura

automobilistica torinese nello scenario internazionale”, Villa Gualino, Torino, 7 Dicembre 2001.

Le architetture e gli strumenti informatici, come mostrato nella figura seguente,

mutano in ragione dei cambiamenti strategici e organizzativi che intervengono. Nel caso

31

dell’organizzazione verticalmente integrata, l’outsourcing dei singoli componenti

prodotti dal sistema di fornitura era gestito da una infrastruttura dedicata. Nella fase della

modularizzazione si assiste a un utilizzo di reti internet e extranet in grado di gestire in

modo integrato e flessibile una catena di fornitura. Un ulteriore aumento del livello di

complessità nella direzione di un sistema di fornitura virtuale multilivello richiede un

ridisegno delle interfacce di comunicazione e la predisposizione di software intelligenti

integrati.

Passi verso l’impresa intelligente40

L’SCM rappresenta uno dei primi strumenti manageriali da acquisire nel caso in cui

imprese indipendenti e autonome si trovino a gestire congiuntamente la programmazione

della produzione, la gestione, l’esecuzione e la misurazione delle performance delle

attività svolte. Tuttavia, occorre tenere in considerazione che, nel tempo, le imprese

sviluppano un largo spettro di iniziative collaborative, standard di comunicazione e

processi di business differenti. Ciò evidentemente complica l’implementazione di una

fluida e coerente SCM.

Infatti, la riduzione dei costi di trasferimento delle informazioni attraverso l’utilizzo

di tecnologie XML ha in qualche misura aggiunto complessità nel processo di

cooperazione in ragione del fatto che con ciò è accresciuta la proliferazione degli

standards di comunicazione. Il risultato è che i fornitori con più committenti non solo si

trovano a dover gestire diversi modelli di cooperazione, ma debbono anche gestire

differenti metodi di comunicazione all’interno del medesimo modello. Per questi motivi è

necessario strutturare e implementare piattaforme informatiche flessibili e adattabili.

Per quanto concerne l’introduzione delle tecnologie dell’informazione e della

comunicazione nelle imprese del gruppo Fiat, si sono avviati o si stanno avviando diversi

progetti, i quali coinvolgono sia l’organizzazione interna, sia la catena di fornitura

nonché la rete distributiva. La seguente tabella ne descrive sinteticamente la natura e le

40

J. G. Olin, N. P. Greis, J. D. Kasarda, Knowlwdge Management Across Multi-tier Enterprises: the Promise of

intelligent software in the auto industry, European Management Journal, vol 17, 1999.

32

finalità.

Progetti di e-business del gruppo Fiat41

OBIETTIVO

IMPRESA

COINVOLTA

INIZIATIVA

Ottimizzazione della

catena di fornitura

(supply chain)

Distribuzione

Parti di ricambio (ordini on-line per imprese di

riparazione)

Fiat Auto

Valutazione dello stato di salute del sistema di

management del distributore (network per la

connessione dei distributori)

Fiat Auto

Internet SAP

Ferrari

42

Fornitori

e-CRM (offerta integrata per i distributori)

Iveco

e-Procurement (portale diretto)

Gruppo Fiat (aperto a

imprese non del gruppo)

Fase I (in avvio): commodities, materiali indiretti, IT

Fase II (in corso): componenti diretti

Miglioramento

dei processi interni

Allungamento

della Catena di Fornitura