Correnti indotte

1

Questo metodo si avvale di bobine percorse da

correnti alternate, le quali producono campi

magnetici che generano correnti indotte nel

pezzo da esaminare.

Ovviamente il materiale da esaminare deve

essere in grado di condurre l'elettricità.

La corrente indotta modifica l'impedenza totale

della bobina.

2

Se sono presenti difetti nella struttura in esame,

varierà il trasporto di corrente indotta e di

conseguenza l'impedenza misurata. Il tutto

funziona quindi come un classico trasformatore

che sfrutti un avvolgimento primario ed uno

secondario.

3

Si misurano quindi due grandezze: ampiezza ed

angolo di fase della bobina, che sono correlabili

in grafico.

4

Tralasciando per brevità la laboriosa teoria a

supporto della tecnica, si può accennare alle due

modalità di utilizzo nei controlli.

La prima è a bobina esterna (sonda): in questo

caso avvicinando ed allontanando la bobina dal

pezzo in esame, vi si producono correnti e si

genera un campo magnetico che si oppone a

quello della bobina.

5

La misura dell'interazione materiale-bobina a

diverse distanze del palpatore produce curve

caratteristiche, dalle quali si deduce se

l'andamento è anomalo.

Con questo metodo, misurando la conducibilità,

si possono

rivelare discontinuità

misurare spessori ricoprenti non conduttivi

(vernici)

6

misurare spessori di rivestimenti galvanici.

La seconda modalità è detta a bobina avvolgente

e si applica a prodotti lunghi (tubi), che

percorrono l'interno dell'avvolgimento e

costituiscono veri e propri circuiti secondari.

Nel caso di cilindri perfetti è addirittura possibile

il calcolo teorico dell'impedenza prima della

misura, senza riferirsi a curve sperimentali

precedenti.

7

Questa tecnica offre notevoli vantaggi, sia per la

buona sensibilità che per la rapidità di

esecuzione ed i bassi costi di esercizio. Non si

può però applicare a materiali non conduttori e

richiede operatori estremamente esperti per

interpretare il tipo di difetto.

8

L'esame non distruttivo con correnti indotte (ET)

consiste fondamentalmente nell'indurre dei

campi magnetici alternati, creati attraverso

apposite bobine (o sonde), nel materiale in

esame. Tali campi generano nella zona di

intervento delle correnti indotte (correnti di

Focault) le quali saranno deviate da eventuali

discontinuità presenti all'interno del componente

interessato al controllo.

9

Il campo magnetico variabile prodotto dalle

sonde viene denominato campo primario mentre

il campo magnetico generato dalle correnti

indotte, anch'esso variabile, viene denominato

campo secondario.

10

La fase delle correnti indotte, il cui flusso

dipende da variabili legate al materiale in

esame, varia in dipendenza della frequenza di

eccitazione e delle caratteristiche del

componente da ispezionare quali conducibilità

elettrica, permeabilità magnetica e dimensioni

geometriche.

11

Di conseguenza anche il campo magnetico

secondario, associato a tali correnti, varia in

maniera analoga e viene analizzato valutando i

suoi effetti sulla corrente o sulla tensione

dell'avvolgimento primario, oppure sulla

corrente o sulla tensione indotta in un

avvolgimento secondario.

12

I fattori di accoppiamento magnetico,

l'ampiezza e la fase delle correnti indotte,

variano continuamente dando luogo ad un

ampio spettro di segnali; tuttavia anche gli

angoli di fase della corrente di eccitazione, del

flusso magnetico e della tensione, assumono

particolare importanza per la corretta esecuzione

di questo metodo di esame non distruttivo.

13

14

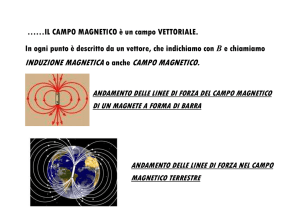

In particolare, ad ogni campo magnetico

compete un flusso di spostamento magnetico,

espresso in Weber (Wb) e quantitativamente

misurabile in base al valore dei volt-secondi

indotti in una spira concatenata a tale flusso,

quando questo la taglia completamente nel

tempo.

15

La quantità di flusso magnetico, riferita all'unità

di area trasversale normale alla direzione del

flusso stesso, viene denominata induzione

magnetica, indicata con il simbolo B ed espressa

in Wb/m (Tesla - S.I. o Gauss ne sistema

elettromagnetico).

L' intensità del campo magnetico è indicata, nel

S.I., con il simbolo H e misurata in

Ampere/metro; nel sistema elettromagnetico

l'unità di misura H è l'Oersted.

16

Una trattazione particolareggiata dei principi

teorici che sono alla base dell'esame non

distruttivo con le correnti indotte richiederebbe

l'utilizzazione di numerose nozioni di fisica ed

un'esposizione del discorso su altre tematiche

collaterali a tale metodo di controllo.

17

Tuttavia è doveroso prendere atto che, a causa

del rapporto di reciprocità tra i due circuiti che

generano il campo primario ed il campo

secondario precedentemente descritti, un unico

strumento risulta in grado di evidenziare un

mutamento delle condizioni iniziali in uno

qualsiasi dei due circuiti, per il fatto che essi si

influenzano a vicenda.

18

Di conseguenza, dati due circuiti elettricamente

separati, uno solo dei quali risulta alimentato

direttamente con tensione alternata, risulta

possibile

individuare

con

opportuna

strumentazione le eventuali variazioni di

resistenza verificatesi nell'altro circuito.

19

Ovviamente la condizione fondamentale per cui

tale fenomeno avviene risulta essere la

generazione di correnti indotte o, in altre parole,

deve esistere tra i due circuiti, in funzione di

anello di congiunzione, un flusso magnetico

indotto nel nucleo della bobina.

20

Nel controllo mediante correnti indotte si

distinguono fondamentalmente due tipi di

tecniche che dipendono dalla metodologia

utilizzata per generare le correnti parassite nel

materiale in esame:

TECNICA A BOBINA PASSANTE: dove la

bobina di eccitazione ha la sola funzione di

produrre il campo magnetico, mentre

l'avvolgimento secondario ha la sola funzione di

21

ricevere la tensione indotta dal flusso prodotto

dalle correnti parassite.

TECNICA A TESTINA (PICK-UP): dove una

sonda viene fatta scorrere sulla superficie del

componente in esame alla ricerca di eventuali

difetti.

22

A riguardo è bene considerare che l'esame ET

risulta essere essenzialmente un metodo di

controllo superficiale in quanto, come ben noto

dall'elettrotecnica, a causa dell’effetto pelle in

un conduttore piano la corrente cade

esponenzialmente con la penetrazione e, in

generale, maggiore sarà la frequenza, la

permeabilità e la conducibilità, minore sarà la

profondità di penetrazione.

23

Tuttavia, nonostante tale limitazione, il metodo

delle correnti indotte risulta estremamente

versatile in quanto consente ogni tipo di

applicazione che possa essere proficuamente

correlata alle variabili delle caratteristiche

fisico-chimiche di un qualsiasi materiale

conduttore.

24

Tale metodo risulta a tutt'oggi una valida

alternativa alla difficoltà di applicazione del

controllo magnetoscopico per l'esame dei

componenti realizzati in acciaio inossidabile

austenitico.

25

Particolare importanza assume il fatto che, non

essendo necessario il contatto fisico tra sonda e

superficie in esame, risulta possibile il controllo

di manufatti in movimento e di componenti

caratterizzati da particolari geometrie o

temperature superficiali molto elevate.

26

In

conclusione,

tale

metodo

risulta

particolarmente

idoneo

per

rilevare

discontinuità associate alla geometria del

componente, quali

cricche,

deformazioni,

inclusioni,

variazioni di spessore,

ossidazioni, etc.,

27

nonchè

lo spessore di riporti

non conduttivi su base conduttiva

conduttivi su base di diversa

conduttività,

e qualsiasi variazione associata alla conduttività

del materiale (disomogeneità delle leghe,

surriscaldamenti

localizzati,

errori

di

trattamento termico, etc.).

28

Il metodo delle Correnti Indotte viene

frequentemente utilizzato nel settore aeronautico

per il controllo non distruttivo di numerosi

componenti

del

turboreattore;

la

sua

applicazione risulta largamente diffusa sia per la

buona conduttività elettrica dei materiali in

esame sia per la particolare difettologia

superficiale che si presta ad essere rilevata con

questo metodo di analisi.

29

Un tipico esempio di applicazione delle correnti

indotte risulta essere il controllo della radice di

palette del primo stadio "fan" (compressore

anteriore), esaminate anche con il metodo dei

Liquidi Penetranti, che presentano tuttavia

alcune problematiche legate sia alle loro

caratteristiche geometriche e dimensionali sia al

tipo di difetti da evidenziare.

30

Infatti occorre assicurare una perfetta

corrispondenza tra il profilo della superficie in

esame e quello della sonda, in modo tale da

garantire una buona resa strumentale ed evitare

la presenza dei segnali di difficile

interpretazione o non conformi alla realtà.

31

Inoltre, pur ricorrendo all'aumento del guadagno

strumentale, a cui però non corrisponde un

aumento della risoluzione, il rapporto segnalerumore dovrebbe risultare almeno di 3/1;

tuttavia, considerando anche l'influenza di

numerose variabili esterne al processo di

controllo

quali

condizioni

ambientali,

fluttuazioni di tensione di rete, vibrazioni e/o

vicinanze di campi magnetici, i parametri

32

operativi del controllo possono essere

ottimizzati agendo sia sui circuiti strumentali

che scegliendo opportune frequenze di

ispezione.

Al fine di evidenziare incrinature anche allo

stato nascente ed intervenire preventivamente su

possibili fenomeni di rottura, risulta di estrema

importanza la realizzazione di standards di

riferimento;infatti questi ultimi presentano una

33

serie di discontinuità (difetti) aventi dimensioni

e geometrie note, e consentono di definire e

registrare i parametri significativi del segnale

strumentale che risulterà di riferimento durante

l'ispezione.

Nel caso particolare del primo stadio "fan"

viene utilizzata una paletta del compressore

anteriore con una incrinatura sulla radice

ottenuta per elettroerosione; tutte le palette che

34

sulla radice presentano segnali inferiori al 33%

della traccia di riferimento sono accettabili, a

meno della presenza di particolari indicazioni

che

richiedano

una

più

approfondita

interpretazione.

Nei casi in cui sia la strumentazione che la

metodologia siano state ottimizzate per un

determinato tipo di ispezione può risultare

particolarmente

utile

l'automatizzazione

35

dell'intero processo di controllo riducendo il

fattore umano e svincolando i risultati dalla

soggettività dell'operatore.

36