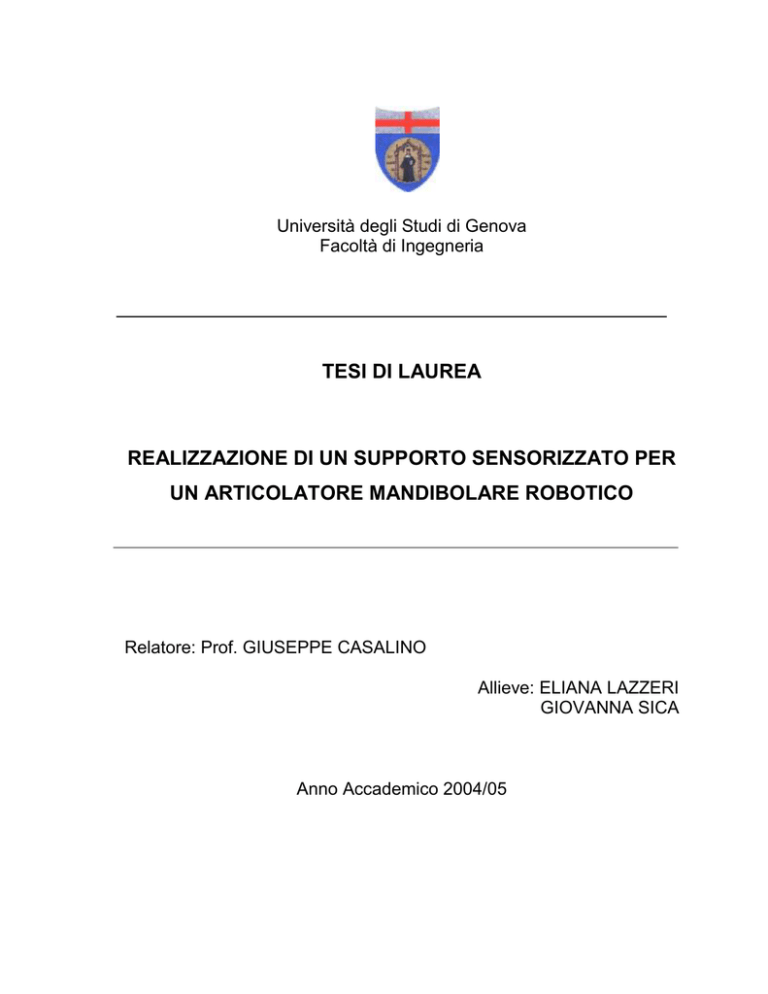

Università degli Studi di Genova

Facoltà di Ingegneria

TESI DI LAUREA

REALIZZAZIONE DI UN SUPPORTO SENSORIZZATO PER

UN ARTICOLATORE MANDIBOLARE ROBOTICO

Relatore: Prof. GIUSEPPE CASALINO

Allieve: ELIANA LAZZERI

GIOVANNA SICA

Anno Accademico 2004/05

Università degli Studi di Genova

Facoltà di Ingegneria

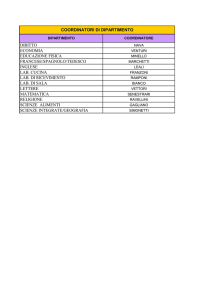

INDICE

INTRODUZIONE .......................................................... 5

1 OBIETTIVO DEL PROGETTO ............................... 6

2 PROGETTAZIONE DELLE COMPONENTI ........... 8

MECCANICHE ............................................................. 8

2.1 Disegni meccanici ........................................... 8

2.2 Simulazioni ..................................................... 10

3 SENSORIZZAZIONE DEL SUPPORTO ............... 11

3.1 Cella di carico ................................................ 11

3.2 Preparazione della superficie ....................... 12

3.3 Applicazione degli estensimetri ................... 12

3.4 Cablaggio ....................................................... 14

3.5 I circuiti di misura .......................................... 15

4 REALIZZAZIONE DEI CIRCUITI ELETTRICI ...... 20

DIST – GRAAL – Genoa Robotics And Automation Lab

2

Università degli Studi di Genova

Facoltà di Ingegneria

4.1 Montaggio dell’amplificatore ........................ 20

4.2 Caratterizzazione del sensore ...................... 24

5 TEST ..................................................................... 25

5.1 Diagramma e interfaccia ............................... 25

5.2 Macchine seriali e parallele .......................... 29

5.3 Alcuni aspetti di cinematica ......................... 31

5.4 Piattaforma di Stewart ................................... 32

5.6 Risultati sperimentali .................................... 33

CONCLUSIONI E SVILUPPI FUTURI ....................... 38

APPENDICE .............................................................. 39

BIBLIOGRAFIA ......................................................... 47

DIST – GRAAL – Genoa Robotics And Automation Lab

3

Università degli Studi di Genova

Facoltà di Ingegneria

INDICE DELLE FIGURE

INTRODUZIONE

Schematizzazione della struttura dell’articolatore

robotizzato………………………………..…………………. 4

2 PROGETTAZIONE DELLE COMPONENTI

MECCANICHE

2.1 Disegni meccanici

Disegno quotato del supporto……………………………..6

Disegno quotato del perno………………………………....7

2.2 Simulazioni

Risultato della simulazione..………………………............8

3 SENSORIZZAZIONE DEL SUPPORTO

3.3 Applicazione degli estensimetri

Faccia superiore del sensore…………………………….12

Faccia inferiore del sensore……………………………...12

3.4 Cablaggio

Faccia superiore del sensore con indicazione delle

piazzole……………………………………………………….13

3.5 I circuiti di misura

Faccia superiore del sensore con cablaggi……………17

Faccia inferiore del sensore con cablaggi……………..18

4 REALIZZAZIONE DEI CIRCUITI ELETTRICI

4.1 Montaggio dell’amplificatore

Interno dell’amplificatore………………………………….19

DIST – GRAAL – Genoa Robotics And Automation Lab

4

Università degli Studi di Genova

Facoltà di Ingegneria

Indicazione degli assi a cui si riferiscono le singole

schede di amplificazione………………………………….20

Parte anteriore dell’amplificatore………………………..21

Parte posteriore dell’amplificatore………………………22

5 TEST

5.1 Diagramma e interfaccia

Diagramma…………………………………………………26

Interfaccia utente………………………………………….27

5.4 Piattaforma di Stewart

Disegno meccanico della Piattaforma di Stewart……31

5.6 Risultati sperimentali

INTRODUZIONE

L’attività è stata collocata all’interno di un progetto che richiedeva l’utilizzo di una

piattaforma di Stewart per l’implementazione di un articolatore mandibolare

robotico. Il prototipo realizzato precedentemente aveva la doppia funzionalità di

fornire supporto alla parte fissa (arcata superiore) e di fornire una base per la parte

robotica mobile (piattaforma di Stewart) collegata all’arcata inferiore. La figura

seguente illustra lo schema di principio della struttura realizzata.

DIST – GRAAL – Genoa Robotics And Automation Lab

5

Università degli Studi di Genova

Facoltà di Ingegneria

Platform

Fixed

Structure

Joints

Mobile

Structure

Stewart

Platform

Base

Fig. 1: Schematizzazione della struttura dell’articolatore robotizzato

Questo robot era stato realizzato per ovviare ai problemi presenti nell’utilizzo dei

mandibolatori manuali. Questi infatti avevano i limiti seguenti:

-

erano costruiti in modo da avere l’arcata superiore (mascella) mobile e

quella inferiore (mandibola) immobile, nella realta’ avviene l’esatto contrario;

-

impossibilita’ di interfacciamento con strumenti di registrazione automatica

dei movimenti masticatori;

-

impossibilita’ di replicare carichi reali che vengono esercitati durante i

movimenti masticatori.

I limiti sopra descritti vengono superati con la costruzione dell’articolatore

mandibolare.

1 OBIETTIVO DEL PROGETTO

Lo scopo del progetto è la realizzazione di uno strumento in grado di eseguire test

di carico e stress sui materiali utilizzati in ambito odontoiatrico. Il lavoro consisteva

nella progettazione di una base sensorizzata e di un perno di supporto per le

protesi odontoiatriche nonche’ nella realizzazione di uno strumento per la

visualizzazione e registrazione dei risultati ottenuti durante la fase di test. Questo

DIST – GRAAL – Genoa Robotics And Automation Lab

6

Università degli Studi di Genova

Facoltà di Ingegneria

dispositivo è stato realizzato in modo da poter essere montato sul robot

preesistente.

Il lavoro è stato suddiviso nelle seguenti fasi:

Progettazione delle componenti meccaniche

Sensorizzazione della base

Realizzazione dei circuiti elettronici

Test.

DIST – GRAAL – Genoa Robotics And Automation Lab

7

Università degli Studi di Genova

Facoltà di Ingegneria

2 PROGETTAZIONE DELLE COMPONENTI

MECCANICHE

2.1 Disegni meccanici

In questa fase ci si è dedicati alla progettazione e realizzazione di parti

meccaniche quali supporto e perno. Sulla base verrano poi fissati i sensori per

rilevare l’entita’ delle forze applicate; il perno invece verra’ fissato sul supporto e

quindi sollecitato nelle diverse direzioni planari.

Per far questo ci si è preoccupati di apprendere le funzionalità principali di

SolidWorks

2005, un software per la modellazione 3D, che ha consentito di

realizzare i seguenti disegni meccanici.

Fig. 2: Disegno quotato del supporto

DIST – GRAAL – Genoa Robotics And Automation Lab

8

Università degli Studi di Genova

Facoltà di Ingegneria

Fig. 3: Disegno quotato del perno

DIST – GRAAL – Genoa Robotics And Automation Lab

9

Università degli Studi di Genova

Facoltà di Ingegneria

2.2 Simulazioni

Dopo aver creato i disegni delle componenti meccaniche ci si è occupati di

simulare il loro comportamento (in particolare quello del supporto) se sottoposti ad

una certa forza. Per quest’analisi ci si è affidati all’utilizzo di COSMOSXpress

(compreso nell’ambiente di SolidWorks 2005). Con questo strumento abbiamo

simulato di applicare sul supporto una forza di 800N sull’asse z per visualizzare la

deformazione. Per effettuare la simulazione abbiamo considerato il supporto

costruito con una lega di alluminio presente nel database di SolidWorks 2005.

La figura seguente mostra i risultati ottenuti permettendo così di visualizzare le

zone di massima sollecitazione del supporto. La simulazione inoltre permette di

verificare che il modello sopporta il carico massimo applicato.

Fig. 4: Risultato della simulazione

DIST – GRAAL – Genoa Robotics And Automation Lab

10

Università degli Studi di Genova

Facoltà di Ingegneria

3 SENSORIZZAZIONE DEL SUPPORTO

3.1 Cella di carico

Questa fase consiste nella costruzione di una cella di carico, dispositivo in grado di

trasformare una forza meccanica in un segnale elettrico misurabile e registrabile.

Questa apparecchiatura sfrutta l’elasticità di un blocco metallico opportunamente

sagomato che sottoposto a pressione o trazione si deforma lievemente. Per quanto

piccola la deformazione è rilevata da speciali sensori chiamati estensimetri (in

inglese strain gauges). Questi sono fisicamente costruiti da sottilissime lamine in

materiale plastico di dimensioni molto ridotte, generalmente di 5 mm di lunghezza

per 3 mm di larghezza. Se la superficie resistiva dell’estensimetro viene allungata

la resistenza aumenta con un valore proporzionale alla deformazione applicata,

viceversa la resistenza si riduce.

Il materiale adesivo utilizzato per il montaggio di uno strain gauge assolve alla

funzione di trasmettere la deformazione dal materiale della struttura in prova alla

griglia estensimetrica. Tale trasmissione dovrà avvenire riducendo al minimo le

distorsioni.

Le fasi fondamentali per la messa in opera di un estensimetro possono essere così

sintetizzate:

♦ Preparazione della superficie del materiale su cui verrà applicato lo strain gauge

♦ Applicazione dell’estensimetro

♦ Cablaggio

Nello svolgere le fasi bisogna prestare molta attenzione a non toccare superficie

ed estensimetri, ma servirsi di strumenti appositi.

DIST – GRAAL – Genoa Robotics And Automation Lab

11

Università degli Studi di Genova

Facoltà di Ingegneria

3.2 Preparazione della superficie

Trattamento della superficie con carta abrasiva di grana 200 inumidita con del

condizionatore per renderla più porosa e consentire quindi una migliore adesione

della colla. Al termine di questo processo si neutralizza la zona interessata per

eliminare impurità ed eventuali residui, qualsiasi particella infatti pregiudica

un’ottima tenuta.

3.3 Applicazione degli estensimetri

La scelta della posizione degli estensimetri viene fatta dopo aver analizzato i

risultati ottenuti dalle simulazioni create in ambiente COSMOSXpress; verranno

scelte le zone di maggiore sollecitazione in riferimento all’asse considerato. Per

posizionare correttamente l'estensimetro sulla zona prevista è opportuno fissarlo

su un pezzo di nastro adesivo per estensimetri (che ha la proprietà di non lasciare

residui). Alzando un lembo del nastro si applica una piccola quantità di colla

facendo attenzione a non incollare i filamenti di uscita dello strain gauge. Avvenuta

l’essicazione della colla, si rimuove il nastro adesivo.

Lo stesso procedimento è stato eseguito per l’applicazione degli estensimetri

“passivi” nelle zone non sollecitate della base.

L’insieme degli estensimetri “attivi” (A) e “passivi” (P) andrà a formare il Ponte di

Wheatstone che, dalle variazioni di resistenza misurate sugli strain gauges,

restituisce variazioni di tensione che forniscono la misura delle deformazioni.

DIST – GRAAL – Genoa Robotics And Automation Lab

12

Università degli Studi di Genova

Facoltà di Ingegneria

P

P

P

A

A

A

A

P

P

P

Fig. 5: Faccia superiore del sensore

A

A

Fig. 6: Faccia inferiore del sensore

estensimetro

DIST – GRAAL – Genoa Robotics And Automation Lab

13

Università degli Studi di Genova

Facoltà di Ingegneria

3.4 Cablaggio

Data la fragilità degli estensimetri è bene collegarne i fili utilizzando delle apposite

piazzole. Queste vengono applicate in zone ininfluenti alle misure e hanno la

funzione di trasferire i valori rilevati su collegamenti più resistenti per le operazioni

di circuitaggio.

Fig. 7: Faccia superiore del sensore con indicazione delle piazzole

piazzola

DIST – GRAAL – Genoa Robotics And Automation Lab

14

Università degli Studi di Genova

Facoltà di Ingegneria

3.5 I circuiti di misura

La variazione di resistenza di un estensimetro viene misurata attraverso un ponte

di Wheatstone, alimentato a tensione costante e inizialmente bilanciato.

Il ponte di Wheatstone è un dispositivo che converte le variazioni di resistenza in

variazioni di tensione che possono essere amplificate e successivamente

registrate attraverso comuni sistemi di acquisizione. La scelta dell’utilizzo di questo

circuito di misura è seguita ad un’attenta valutazione dei vantaggi che se ne

vogliono ricavare tra cui disaccoppiare gli assi, amplificare le deformazioni rilevanti

e ridurre il più possibile le deformazioni spurie.

Un’importante proprietà sfruttata per posizionare opportunamente gli estensimetri

che formano il ponte di Wheatstone è data dal fatto che le deformazioni degli strain

gauges relative a due rami consecutivi del ponte si sottraggono mentre quelle

relative a due rami opposti si sommano.

Tale proprietà consente di:

• compensare la deformazione termica apparente

• eliminare gli effetti di deformazioni spurie

• amplificare il segnale di misura

Per il nostro progetto si è scelta una configurazione per il ponte di Wheatstone

detta “a mezzo ponte” costituita da due estensimetri “attivi” e due “passivi”. La

configurazione per ciascun asse è presentata nelle figure seguenti.

DIST – GRAAL – Genoa Robotics And Automation Lab

15

Università degli Studi di Genova

Facoltà di Ingegneria

ASSE X

+ Vcc

E1

E3

E4

E2

ΔVout

ASSE Y

+Vcc

E7

E8

E5

E6

ΔVout

DIST – GRAAL – Genoa Robotics And Automation Lab

16

Università degli Studi di Genova

Facoltà di Ingegneria

ASSE Z

+Vcc

E11

E10

E9

E12

ΔVout

Estensimetro attivo

Estensimetro passivo

Nelle figure seguenti presentiamo uno schema elettrico del sensore.

DIST – GRAAL – Genoa Robotics And Automation Lab

17

Università degli Studi di Genova

Facoltà di Ingegneria

Fig. 8: Faccia superiore del sensore con cablaggi

SEGNALE ASSE Z

SEGNALE

ASSE Y

SEGNALE

ASSE X

fili di collegamento della faccia superiore

fili di collegamento tra la faccia superiore e quella inferiore

fili di collegamento tra il sensore e la “scatola”

+BS

alimentazione del ponte

- BS

+ IP

- IP

uscita del ponte

DIST – GRAAL – Genoa Robotics And Automation Lab

18

Università degli Studi di Genova

Facoltà di Ingegneria

Fig. 9: Faccia inferiore del sensore con cablaggi

DIST – GRAAL – Genoa Robotics And Automation Lab

19

Università degli Studi di Genova

Facoltà di Ingegneria

4 REALIZZAZIONE DEI CIRCUITI ELETTRICI

4.1 Montaggio dell’amplificatore

L’amplificatore e’ composto da:

generatore di tensione (alimentatore e trasformatore)

3 schede di amplificazione (una per ogni asse) .

SCHEDA DI

AMPLIFICAZIONE

TRASFORMATORE

ALIMENTATORE

Fig. 10: Interno dell’amplificatore

DIST – GRAAL – Genoa Robotics And Automation Lab

20

Università degli Studi di Genova

Facoltà di Ingegneria

ASSE Y

ASSE Z

ASSE X

Fig. 11: Indicazione degli assi a cui si riferiscono le singole schede di

amplificazione

DIST – GRAAL – Genoa Robotics And Automation Lab

21

Università degli Studi di Genova

Facoltà di Ingegneria

Nella parte anteriore dell’amplificatore abbiamo:

-

3 connettori di ingresso

-

1 interruttore di accensione (con il relativo LED)

I connettori hanno la funzione di portare dai tre ponti della base sensorizzata i

segnali alle corrispondenti schede di amplificazione.

ASSE Y

ASSE Z

INTERRUTTORE

ASSE X

Fig. 12: Parte anteriore dell’amplificatore

DIST – GRAAL – Genoa Robotics And Automation Lab

22

Università degli Studi di Genova

Facoltà di Ingegneria

Nella parte posteriore dell’amplificatore abbiamo:

-

1 connettore di uscita

-

cavo di alimentazione

Nel connettore vengono riuniti i segnali di uscita delle schede che vengono passati

in ingresso alla scheda di acquisizione del PC.

CONNETTORE DI

USCITA

CAVO DI

ALIMENTAZIONE

Fig. 13: Parte posteriore dell’amplificatore

DIST – GRAAL – Genoa Robotics And Automation Lab

23

Università degli Studi di Genova

Facoltà di Ingegneria

4.2 Caratterizzazione del sensore

In questa fase del progetto ci si è preoccupati di caratterizzare completamente il

sensore ricavando dei fattori di conversione per i 3 assi tra le tensioni in uscita

dall’amplificatore e i chilogrammi applicati sul sensore. Abbiamo effettuato delle

prove fisiche nelle quali abbiamo applicato al sensore pesi noti (da 0 a 12 kg per

l’asse z, da 0 a 6 kg per gli assi x e y) per registrare le tensioni rilevate in uscita.

Dopo aver ripetuto più volte queste prove abbiamo ottenuto i seguenti fattori di

conversione:

ASSE X: 0,002 V/kg

ASSE Y: 0,01 V/kg

ASSE Z: 0,007 V/kg

Questi fattori verranno poi utilizzati nel diagramma realizzato con LabVIEW.

DIST – GRAAL – Genoa Robotics And Automation Lab

24

Università degli Studi di Genova

Facoltà di Ingegneria

5 TEST

Per la fase di test ci si è avvalsi dell’utilizzo di LabVIEW.

Con questo linguaggio di programmazione è possibile creare applicazioni di test e

misura, di acquisizione e memorizzazione dati.

5.1 Diagramma e interfaccia

Lo strumento realizzato ha lo scopo di acquisire i segnali amplificati in uscita

dall’amplificatore attraverso i canali di una scheda hardware collegata al computer.

Questi segnali vengono poi filtrati e memorizzati su file.

L’acquisizione avviene all’interno di un ciclo while (1), eseguito ogni 50 ms (2),

attraverso un canale multiplo per ingressi analogici (3) dove vengono specificati i

nomi dei canali con i relativi numeri di riferimento. L’uscita di questo dispositivo di

input è posta in ingresso a tre array (4). Agli elementi dell’array viene sottratto un

offset (5) allo scopo di azzerare il segnale. Viene eseguita la sottrazione quando si

verifica la condizione posta in ingresso ad una struttura case (6) all’interno del

quale si calcola il valore da sottrarre per mezzo di un nodo formula (7). Il nodo

formula ha tre ingressi che corrispondono agli elementi correnti degli array e tre

uscite che ricopiano gli ingressi in variabili locali (8). Al verificarsi della condizione

ad ogni valore in uscita dall’array viene sottratto il valore calcolato presente nella

variabile locale. Questa condizione è verificata quando viene premuto il pulsante

posto nell’interfaccia.

DIST – GRAAL – Genoa Robotics And Automation Lab

25

Università degli Studi di Genova

Facoltà di Ingegneria

Il segnale in uscita dal sottrattore è espresso in Volt e viene convertito in Kg

attraverso una divisione (9) per il fattore di conversione calcolato nella fase di

caratterizzazione del sensore. Il filtraggio del segnale avviene per mezzo di una

media matematica tra il valore del ciclo corrente e i 2 valori precedenti realizzata

attraverso un registro a scorrimento (10). Il segnale mediato viene graficato con un

Waveform Chart (11) ed un indicatore dei Kg. applicati (12). Con i segnali mediati

dei tre assi viene creato un array (13) necessario per il salvataggio dei dati su file

(14).

DIST – GRAAL – Genoa Robotics And Automation Lab

26

Università degli Studi di Genova

Facoltà di Ingegneria

Fig. 14 Diagramma

DIST – GRAAL – Genoa Robotics And Automation Lab

27

Università degli Studi di Genova

Facoltà di Ingegneria

Fig. 15 Interfaccia utente

DIST – GRAAL – Genoa Robotics And Automation Lab

28

Università degli Studi di Genova

Facoltà di Ingegneria

5.2 Macchine seriali e parallele

Un meccanismo viene chiamato seriale se non si instaurano percorsi chiusi

all’interno della sua catena cinematica; pertanto i vari membri risultano connessi in

serie da vari tipi di coppie ed il meccanismo presenta un estremo fisso a telaio

mentre quello opposto è libero di muoversi nello spazio; per questo motivo tali

meccanismi sono anche chiamati in catena cinematica aperta.

Le macchine parallele, invece, solitamente consistono in una piattaforma mobile

che è connessa al telaio da varie “zampe” uguali; tipicamente il numero di “arti” è

uguale al numero di mobilità del meccanismo così che ogni gamba è controllata da

un attuatore e tutti gli attuatori possono essere montati sulla base fissa od in

vicinanza di questa; per questo motivo le macchine parallele sono a volte chiamate

piattaforme e vengono anche chiamate macchine in catena cinematica chiusa

perché è possibile identificare più circuiti chiusi che connettono tra loro i vari

membri.

La maggior parte delle macchine parallele attualmente realizzate è composta da 6

assi controllati e pertanto consente di effettuare movimenti a 6 gradi di libertà nello

spazio tramite lo spostamento di 6 “zampe” estensibili. Queste macchine, proprio a

causa della particolare natura della loro struttura cinematica, possiedono molti

vantaggi rispetto alle strutture seriali:

-

elevata capacità di carico che deriva dalla possibilità di suddividere le forze

esterne tra tutte le gambe che supportano la piattaforma,

-

elevate rigidezze e frequenze naturali elevate.

DIST – GRAAL – Genoa Robotics And Automation Lab

29

Università degli Studi di Genova

Facoltà di Ingegneria

L’accuratezza ottenibile è molto elevata, sia per le caratteristiche dinamiche sopra

commentate, sia perché gli errori sui vari assi non si sommano tra loro come per le

strutture seriali ma in modo più “mediato”; inoltre la buona precisione di

posizionamento deriva anche dalle ridotte flessioni, che hanno sempre forti

ripercussioni sugli errori (e non sono peraltro misurabili). Anche dal punto di vista

della costruzione meccanica si hanno notevoli vantaggi in quanto questa è

relativamente semplice e soprattutto modulare (per es. nel caso degli esapodi,

sono costituiti da 6 zampe identiche, 6 giunti identici sulla piattaforma fissa e 6 (o 3

giunti identici sulla piattaforma mobile), anche se le precisioni richieste sono

sempre elevate e la progettazione risulta, invece, notevolmente complessa.

Passando ad evidenziare gli svantaggi, sicuramente il maggiore di essi è dato dallo

spazio di lavoro di queste macchine, che risulta solitamente limitato in estensione,

caratterizzato da bassa destrezza e da una geometria molto complessa, che rende

poi difficile la programmazione dei compiti, spesso anche a causa della presenza

di punti singolari all’interno dello spazio stesso. Inoltre va citata la complessità

delle equazioni della cinematica diretta tanto che alcune varianti speciali della

piattaforma di Stewart rappresentano l’unico tipo di meccanismo parallelo a 6 assi

di cui siano state ricavate le equazioni complete in forma chiusa; ciò comporta

delle difficoltà in fase di progettazione, quando occorre effettivamente ricavare le

relazioni cinematiche in forma esplicita, ma anche in fase di realizzazione del

sistema di controllo, che deve garantire l’esecuzione di un gran numero di calcoli in

un tempo molto breve. Infine, si evidenzia una certa sensibilità agli effetti termici, la

cui influenza diventa ovviamente più rilevante nel caso di macchine parallele

utilizzate per applicazioni di precisione.

DIST – GRAAL – Genoa Robotics And Automation Lab

30

Università degli Studi di Genova

Facoltà di Ingegneria

5.3 Alcuni aspetti di cinematica

Nello studio della meccanica delle macchine si parla di problema cinematico

inverso quando, essendo noto il compito assegnato alla macchina, occorre

determinare gli spostamenti dei motori che ne consentono l’esecuzione: nel caso di

un robot, per esempio, è il problema che deve risolvere il controllore che riceve in

ingresso la traiettoria specificata nello spazio operativo e deve inviare i segnali di

riferimento agli azionamenti dei singoli motori; per una struttura seriale, quale

quella dei manipolatori, questo problema è piuttosto complesso e può ammettere

(se il robot è ridondante) più soluzioni, nel senso che ci possono essere più

configurazioni (o “posture”) del robot che corrispondono alla stessa posa del

dispositivo terminale. Il problema cinematico diretto, invece, consiste, note le

posizioni dei giunti, nel calcolare la relativa posizione del dispositivo terminale nello

spazio operativo; per un robot parallelo, questo problema diventa quello della

determinazione della posa della piattaforma, assumendo di conoscere la

lunghezza degli arti. Il problema cinematico diretto, che è piuttosto semplice ed

ammette una sola soluzione per le strutture cinematiche seriali, diventa molto

complesso per quelle parallele ed ammette in genere più soluzioni. La difficoltà

dello studio è tale che molto spesso non si è neanche in grado di determinare a

priori quante soluzioni ammette il problema; inoltre, quando anche il loro numero

sia noto, a volte esse sono calcolabili solo in forma ricorsiva, il che non è

generalmente compatibile con le esigenze del sistema di controllo, che deve

garantire l’esecuzione dei suoi algoritmi in tempo reale. Inoltre le strutture parallele

sono spesso caratterizzate da molte configurazioni singolari interne allo spazio di

lavoro del robot e quindi difficilmente identificabili.

DIST – GRAAL – Genoa Robotics And Automation Lab

31

Università degli Studi di Genova

Facoltà di Ingegneria

5.4 Piattaforma di Stewart

La Piattaforma di Stewart utilizzata nella fase di test del progetto è un esempio

classico di macchina parallela di cui si è parlato nei paragrafi precedenti. Questa è

un meccanismo parallelo che consiste di un corpo rigido superiore, o piatto mobile,

collegato ad una base fissa ed è definito da almeno tre punti stazionari sulla base

fissa connessa a sei gambe cinematiche indipendenti. Tipicamente, le sei gambe

sono connesse alla base fissa e al corpo rigido superiore da giunti universali in

parallelo localizzati ad ambo gli estremi di ogni gamba. Le gambe sono disegnate

con un corpo superiore e un corpo inferiore che possono essere aggiustati,

permettendo ad ogni gamba di essere variata in lunghezza (vedi figura 17).

Fig. 16 Disegno meccanico della Piattaforma di Stewart

La posizione ed orientamento della piattaforma mobile variano in base alla

lunghezza delle sei gambe. La Piattaforma di Stewart può essere usata per

posizionare la piattaforma in sei gradi di libertà (tre gradi di libertà rotazionali, così

come tre gradi di libertà traslazionali). In generale, il corpo rigido superiore è di

forma triangolare ed è ruotato di 60 gradi rispetto alla base inferiore, permettendo

a tutte le gambe di essere equidistanti l'una dall'altra e ad ogni gamba di muoversi

indipendentemente dalle altre.

DIST – GRAAL – Genoa Robotics And Automation Lab

32

Università degli Studi di Genova

Facoltà di Ingegneria

La scelta dell’utilizzo di questa macchina per il progetto è dovuta ai vantaggi

derivanti da essa, in particolare l’elevata capacità di carico che permette di

replicare i carichi reali che vengono esercitati durante la masticazione. Da notare

che la piattaforma utilizzata è un prototipo realizzato con un budget ridotto pertanto

non presenta l’accuratezza che caratterizza questo tipo di struttura.

5.6 Risultati sperimentali

In quest’ultima fase si sono realizzate alcune prove utilizzando la piattaforma di

Stewart collegata al sensore e all’amplificatore. In particolare sulla piattaforma

mobile è applicato il sensore (che supporta il dente da testare), mentre sul corpo

rigido superiore è fissata una mascella in acciaio.

Per effettuare questi esperimenti sono state tracciate delle traiettorie da far seguire

alla piattaforma per poi graficare con Matlab 6.1 i segnali memorizzati su file

attraverso il diagramma di fig. 14

Nelle figure seguenti vengono visualizzati i risultati ottenuti soffermandoci

principalmente sui segnali relativi all’asse z. Nelle figure 19 e 20 si può notare una

differenza nel numero di “picchi” presenti; questo è dovuto al fatto che la traiettoria

utilizzata durante la prova 3 presentava 5 iterazioni mentre quella della prova 4 ne

aveva 10.

DIST – GRAAL – Genoa Robotics And Automation Lab

33

Università degli Studi di Genova

Facoltà di Ingegneria

PROVA 1

Fig. 17: Risultati ottenuti durante la PROVA 1

DIST – GRAAL – Genoa Robotics And Automation Lab

34

Università degli Studi di Genova

Facoltà di Ingegneria

PROVA 2

Fig. 18: Risultati ottenuti durante la PROVA 2

DIST – GRAAL – Genoa Robotics And Automation Lab

35

Università degli Studi di Genova

Facoltà di Ingegneria

PROVA 3

Fig. 19: Risultati ottenuti durante la PROVA 3

DIST – GRAAL – Genoa Robotics And Automation Lab

36

Università degli Studi di Genova

Facoltà di Ingegneria

PROVA 4

Fig. 20: Risultati ottenuti durante la PROVA 4

DIST – GRAAL – Genoa Robotics And Automation Lab

37

Università degli Studi di Genova

Facoltà di Ingegneria

CONCLUSIONI E SVILUPPI FUTURI

Il sistema realizzato risulta funzionante, e le prestazioni ottenute durante le prove

sperimentali eseguite in laboratorio risultano soddisfacenti lo scopo prefissato.

In futuro per ottenere dalle prove dei risultati più precisi suggeriamo di utilizzare

una piattaforma realizzata in modo più accurato. Una possibile miglioria consiste

nell’utilizzare giunti che non presentino giochi meccanici a differenza di quelli

attualmente in uso.

E’ consigliabile inoltre una migliore schermatura dei cavi di collegamento tra

l’amplificatore ed il sensore e di quelli presenti all’interno dell’amplificatore.

Successivamente potrebbe essere necessario ripetere gli esperimenti effettuati per

caratterizzare il sensore utilizzando pesi i cui valori siano noti con precisione

maggiore di quelli utilizzati in questo progetto.

Un ulteriore sviluppo è dato dalla ripetizione delle prove da noi svolte in laboratorio

utilizzando però materiali di tipo diverso per la costruzione del dente applicato sul

perno. In questo modo sarebbe infatti possibile un utile confronto dei risultati.

Il progetto realizzato ci ha permesso di apprendere nozioni aggiuntive nell’ambito

di discipline trattate nel corso di studi quali elettronica ed elettrotecnica. Trattandosi

di un corso di studio informatico e non elettronico infatti l’attività svolta in questi

mesi ci ha dato la possibilità di acquisire una certa praticità in ambiti a noi

sconosciuti (ad esempio saldatura, assemblaggio di componenti....). Possiamo

quindi concludere che nonostante il progetto si presentasse inizialmente

complesso e in larga parte al di fuori delle nostre conoscenze ci ha permesso di

DIST – GRAAL – Genoa Robotics And Automation Lab

38

Università degli Studi di Genova

Facoltà di Ingegneria

APPENDICE

Scheda per amplificatore di estensimetri

Scheda c.s. in fibra a faccia singola da 46mm x 98mm

Accoglie l'amplificatore di estensimetri RS per produrre un circuito di

interfaccia per elementi di resistenza al platino, estensimetri, trasduttori di

pressione, celle di carico ed altri trasduttori con configurazione a ponte

resistivo

La scheda con piste pre-stagnate viene fornita con l'overlay dei componenti

(componenti non forniti) e con un opuscoletto di istruzioni contenente una

lista completa dei componenti ed i dettagli del circuito

DIST – GRAAL – Genoa Robotics And Automation Lab

39

Università degli Studi di Genova

Facoltà di Ingegneria

Circuito stampato della scheda di amplificazione

DIST – GRAAL – Genoa Robotics And Automation Lab

40

Università degli Studi di Genova

Facoltà di Ingegneria

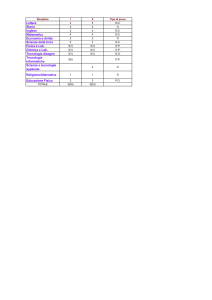

Elenco dei componenti

COMPONENTE

VALORE

R1, R3

100 KΩ

R2, R6

100 Ω

R4

68 Ω

R5, R8

10 Ω

R7

47 Ω

R9

1K

R10, R11

680 Ω

VR1, VR2

10 K

C1, C6, C7

100 nF

C2, C5

10 nF

C3, C4

10 µF

T1

BD135

T2

BD136

T3

BD108

CONNETTORE A 4 VIE

CONNETTORE A 3 VIE

AMPLIFICATORE DI ESTENSIMETRI

DIODI D1, D2

LM4040DIZ-5.0

I valori delle resistenze R1 e R2 riportati nella tabella impostano il guadagno a

1000. E’ pero’ possibile modificarlo il base alla seguente equazione:

Guadagno= 1+R1/R2

DIST – GRAAL – Genoa Robotics And Automation Lab

41

Università degli Studi di Genova

trimer di regolazione

Facoltà di Ingegneria

trimer di regolazione dell’offset

dell’alimentazione del ponte

DIST – GRAAL – Genoa Robotics And Automation Lab

42

Università degli Studi di Genova

Facoltà di Ingegneria

Amplificatore estensimetri

Amplificatore versatile alloggiato in un involucro DIL da 24 piedini

Il modulo è stato progettato per essere utilizzato con ponti estensimetrici ma

può essere anche impiegato in applicazioni in cui si richiede un

amplificatore a bassa deriva, ad esempio sensori resistivi al platino,

trasduttori di pressione, ecc.

Temperatura di funzionamento: da -25°C a +85°C

Tensione di alimentazione: da ±2V a ±20V=

DIST – GRAAL – Genoa Robotics And Automation Lab

43

Università degli Studi di Genova

Facoltà di Ingegneria

Specifiche tecniche

VS = ±12V

Resistenza di carico = 2kΩ

Tensione di offset

200 V max.

Tensione di offset

in funzione della temperatura

in funzione del tempo

0,3 V/mese

in funzione della tensione di

alimentazione

Impedenza d'ingresso

3 V/V

5MΩ

Larghezza di banda

450kHz (a guadagno unitario)

Intervallo tensione in uscita

±Vs-2V

Corrente di uscita

5mA

Guadagno ad anello chiuso

regolabile da 3 a 60.000

Guadagno ad anello aperto

120dB

Reiezione di modo comune

120dB

Tensione del ponte in funzione della temperatura 20 V/°C

Corrente max. alimentazione ponte

12mA

Assorbimento

0,5W

DIST – GRAAL – Genoa Robotics And Automation Lab

44

Università degli Studi di Genova

Facoltà di Ingegneria

Estensimetri

Serie di estensimetri a lamina adatti per analisi generali di deformazione e

stress meccanico in campo ingegneristico

Entrambe le superfici di questi sensori sono laminate proteggendo così

totalmente la maglia laminata di Nichelina

Tutti i sensori sono dotati di conduttori per consentirne la facile installazione

Utilizzabili singolarmente o a rosetta estensimetrica con compensazione di

temperatura per l'uso con alluminio o acciaio

Per le applicazioni in cui si necessita di punti di misurazione o il

monitoraggio di piccoli componenti usare i sensori di 2mm di lunghezza,

mentre per misurazioni di carattere generale sono ideali i sensori da 5mm

Per il montaggio del ponte di Wheastone sono stati scelti estensimetri di 2 mm di

lunghezza.

DIST – GRAAL – Genoa Robotics And Automation Lab

45

Università degli Studi di Genova

Facoltà di Ingegneria

Specifiche tecniche

Lungh. estensimetro

2 o 5mm

Deformazione misurabile

da 2 a 4% max.

Temperatura di funzionamento

da -30°C a +180°C

Resistenza estensimetro

120Ω ±0,5%

Fattore strumento

2 (nominale)

Coefficiente temperatura fattore

strumento

Deformazione

±0,015%/°C

da -30°C a 20°C (non specificato)

da 20°C a 160°C +2 micro

termica

deformazioni/°C*

da 160°C a 180°C ±5 micro

deformazioni/°C*

Durata

105 inversioni a 1000 micro deformazioni

Materiale lamina

Nichelina

Materiale di base

Poliammide

Compensazione di temperatura

Materiale

Fattore espansione lineare

Acciaio dolce

10,8 x 10-5/°C

Alluminio

23,4 x 10-5/°C

* 1 micro deformazione equivale ad un'estensione di 0,0001%

DIST – GRAAL – Genoa Robotics And Automation Lab

46

Università degli Studi di Genova

Facoltà di Ingegneria

BIBLIOGRAFIA

Siti internet

[1] www.rs-components.it

[2] www.dic.univ.trieste.it

[3] www.dpa.unina.it

[4] www.missilistica.it

DIST – GRAAL – Genoa Robotics And Automation Lab

47