LEZIONE 3

FONDAMENTI DI CONVERSIONE DELLENERGIA:

GLI IMPIANTI TERMOELETTRICI PER LA PRODUZIONE DI ENERGIA

TURBINE A VAPORE / TURBINE A GAS /CICLI COMBINATI

Mantova, 2008/10/23

1

CICLI TERMODINAMICI

Un fluido che si espande produce un lavoro esterno; ma per una produzione continua di lavoro, quale è

richiesta ai motori termici, è necessario riportare allo stato iniziale il fluido che ha subito lespansione.

Occorre quindi che il fluido subisca trasformazioni la cui rappresentazione dia luogo ad una linea

chiusa, detta ciclo: larea racchiusa da questa linea chiusa rappresenta, nel diagramma (T,s), il lavoro

utile effettuato.

Per il funzionamento di un motore termico occorre che il fluido, per il secondo principio della

termodinamica, descriva un ciclo ricevendo calore da una sorgente ad alta temperatura, e cedendo

calore ad un sorgente a temperatura inferiore. Comè noto, il ciclo che fra due temperature assegnate

realizza il più elevato rendimento nella trasformazione di calore in lavoro meccanico è il ciclo di Carnot,

costituito da due isoterme e due adiabatiche; il suo rendimento è tanto più elevato quanto più grande è

il rapporto tra le due temperature estreme. Il ciclo di Carnot nel diagramma entropico è infatti

rappresentato da un rettangolo (ABCD).

Larea aBCd rappresenta la quantità di calore Q1 fornita

al fluido dalla sorgente di calore T1;

Larea aADd rappresenta la quantità di calore Q2

ceduta dal fluido alla sorgente a temperatura T2;

Larea ABCD rappresenta il valore utile ottenuto.

2/27

CICLO RANKINE

Lo schema di principio di un normale impianto con turbina a vapore è composto dai seguenti

elementi essenziali al suo funzionamento: il generatore di vapore (detto comunemente

caldaia), la turbina, il condensatore, la pompa alimento.

Il ciclo che rappresenta il funzionamento di questo impianto è il ciclo Rankine, che differisce

dal ciclo ideale di Carnot soprattutto per il fatto che la somministrazone di calore al fluido non

avviene tutta alla temperatura massima, secondo una isoterma.

Il ciclo Rankine ha ovviamente un rendimento inferiore a quello di Carnot operante tra le

stesse temperature estreme.

3/27

CICLO RANKINE

Ladiabatica 3-4 rappresenta il pompaggio del condensato (spesso, viste le

piccole variazioni di temperatura e di entalpia si pone per semplicità 3 4), la

isobara 4-C corrisponde al riscaldamento dellacqua in caldaia dalla temperatura

T4 alla temperatura Tc di ebollizione, la isoterma (e isobara) C-1 corrisponde alla

vaporizzazione dellacqua, la isobara 1-1 corrisponde al surriscaldamento del

vapore fino alla temperatura T1, la adiabatica 1-2 corrisponde allespansione del

vapore in turbina, la isobara (e isoterma) 2-3 corrisponde alla condensazione del

vapore nel condensatore.

Il ciclo 1-2-3-4 è un ciclo con vapore surriscaldato, il ciclo 1-2-3-4 è il

corrispondente ciclo con vapore saturo.

4/27

CICLO RANKINE

Se, dopo una prima espansione adiabatica nella turbina di alta pressione

AP il vapore ritorna in caldaia per surriscaldarsi e portarsi nuovamente

ad una temperatura analoga a quella del surriscaldamento iniziale, si ha

un ciclo con surriscaldamento: il vapore risurriscaldato in uscita dalla

caldaia viene riammesso nella turbina di media pressione MP, da questa

passa successivamente nella turbina di basso pressione BP e si

espande fino alla pressione del condensatore.

3000 rpm

5/27

CICLO RANKINE

6/27

CICLO RANKINE

- E opportuno osservare che il risurriscaldamento del ciclo diventa necessario quando la

pressione in caldaia supera determinati valori. Poiché il titolo del vapore a fine espansione

in turbina non deve scendere al di sotto di 0,9 circa per non avere elevata umidità allo

scarico, che è dannosa per le pale degli ultimi stadi, una volta fissata la pressione (e

quindi la temperatura) nel condensatore risulta praticamente fissata anche ladiabatica di

espansione del vapore. Aumentando la pressione e la temperatura in caldaia, si deve

aumentare anche la temperatura massima di surriscaldamento per raggiungere

ladiabatica di lavoro: quando questa temperatura supera i limiti normalmente ammessi

per i materiali dei tubi del surriscaldatore (circa 550°C) occorre ricorrere al

risurriscaldamento.

- Per migliorare il rendimento è necessario ovviamente scegliere elevate temperature in

caldaia (e quindi elevate pressioni) ed avere basse temperature di condensazione (che

però sono legate alla temperatura ambiente). Si possono adottare pressioni in caldaia

superiori a quella critica: lacqua alimento perviene al generatore di vapore e,

attraversando le varie superfici di scambio, al raggiungimento della temperatura critica

passa dallo stato liquido direttamente allo stato di vapore surriscaldato.

- Anche effettuando più risurriscaldamenti si possono ottenere miglioramenti di

rendimento. Tutto ciò comporta però ladozione di impianti costruttivamente sempre più

complessi, con maggiori costi di investimento. Per aumentare ulteriormente il rendimento

si adottano i cicli rigenerativi o a spillamento di vapore, nei quali lacqua che va alla

caldaia viene preriscaldata mediante vapore spillato dalla turbina.

7/27

CICLO RANKINE

Il rendimento migliora perché le calorie contenute nel vapore spillato, che ha già compiuto del

lavoro in turbina, vengono utilizzate integralmente per innalzare la temperatura dellacqua

allingresso di caldaia invece di andare perdute nel condensatore. Lo spillamento di vapore

riduce lo scostamento del ciclo Rankine da quello ideale di Carnot; infatti il calore, fornito

dallesterno con la combustione del combustibile, è ceduto al fluido (lacqua alimento) che è

già stato preriscaldato a spese di calore prelevato allinterno del ciclo. In tal modo viene

evitata una parte del ciclo Rankine a minor rendimento, cioè quella del riscaldamento

dellacqua a bassa temperatura lungo la curva limite inferiore. Negli impianti termoelettrici

vengono effettuati parecchi prelievi di vapore lungo i vari stadi di turbina. Nella figura

seguente è rappresentato un ciclo a 7 spillamenti, secondo lo standard ENEL per i gruppi da

320 MW.

8/27

CICLO RANKINE

La rappresentazione del ciclo rigenerativo sul diagramma entropico conserva

alle coordinate dei punti della linea di espansione il loro significato fisico,

mentre ciò non è vero per i punti del preriscaldamento dellacqua. Valgono

invece le considerazioni energetiche sulle quantità di calore scambiate e sul

rendimento del ciclo.

Effettuando gli spillamenti lungo i vari stadi della turbina si ha come

conseguenza che, a parità di potenza generata, occore una maggiore portata

di vapore allammissione e quindi una produzione maggiore da parte della

caldaia, il cui consumo di combustibile si è però ridotto in quanto essa viene

alimentata con acqua preriscaldata.

Per quanto riguarda la turbina, gli spillamenti hanno il pregio di ridurre la

portata del vapore negli ultimi stadi, nei quali si incontrano difficoltà nello

smaltimento di grandi portate per motivi costruttivi (pale di considerevole

lunghezza, soggette ad elevate forze centrifughe). Inoltre la maggior portata

negli stadi ad alta pressione consente ladozione di palette rotoriche di

maggiori dimensioni e quindi di miglior rendimento.

9/27

CICLO RANKINE

In un ciclo senza surriscaldamento, facendo riferimento ad 1 kg di vapore

scaricato dalla turbina ed entrante nel condensatore, detta gi la quantità di

vapore spillata in valore relativo rispetto a quella scaricata al condensatore,

il lavoro utile ottenuto in turbina è pari a:

i=

Il calore fornito al fluido in caldaia è pari a:

i=

Dove:

hv entalpia del vapore alluscita della caldaia e allingresso in turbina

hs entalpia del vapore allo scarico del condensatore

hi salto entalpico utilizzato in turbina dal vapore dello spillamento iesimo

ha entalpia dellacqua alimento allingresso in caldaia

n numero degli spillamenti

10/27

CICLO RANKINE

Il rendimento del ciclo vale dunque:

e aumenta allaumentare di

a pari temperatura dellacqua alimento

allingresso in caldaia e pari quantità di vapore spillato.

Se consideriamo un solo spillamento, potremmo pensare di praticarlo alla temperatura di

condensazione, non ottenendo in tal caso nessun riscaldamento e quindi nessun incremento

di rendimento. Se invece riscaldassimo lacqua alimento con vapore spillato alla temperatura

di ingresso in turbina, avremmo in tal caso un efficace riscaldamento ma questo vapore non

produrrebbe nessun lavoro in turbina e quindi non otterremmo alcun incremento di

rendimento. Il massimo incremento di rendimento si avrà quindi per una temperatura

intermedia tra le due.

Aumentando il numero degli spillamenti si aumenta sempre più il rendimento e la temperatura

ottima di preriscaldamento dellacqua.

Il grado di rigenerazione ottimale coincide con quello massimo (temperatura dellacqua

alimento uguale a quella di ebollizione in caldaia) solo nel caso di infiniti spillamenti.

Nelle realizzazioni pratiche, poiché gli spillamenti comportano un onere dimpianto, si pone il

problema di ottimizzare il loro numero e la superficie di scambio dei singoli riscaldatori. Le

stesse considerazioni valgono anche per i cicli con surriscaldamento.

11/27

RENDIMENTO DELLE CENTRALI

TERMOELETTRICHE A VAPORE

12/27

SISTEMAZIONI

IMPIANTISTICHE

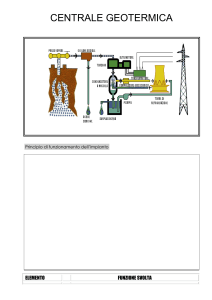

Le principali parti costituenti in impianto termoelettrico a vapore di tipo tradizionale sono le seguenti:

Generatore di vapore,

Macchinario termico ed elettrico,

Condensatore e relative opere idrauliche,

Parco combustibili,

Impianto di demineralizzazione,

Impianto di trattamento delle acque reflue,

Impianto di abbattimento delle emissioni inquinanti,

Stazione elettrica,

Quadri di comando, controllo, regolazione,

Servizi generali (uffici, officine, magazzini,

).

La disposizione generale delle varie parti dellimpianto è studiata in modo da tener conto della loro

specifica funzione e della posizione prefissata di alcune opere (presa e restituzione dellacqua

condensatrice, pontile per lo scarico del combustibile trasportato per via dacqua, raccordi stradali e

ferroviari, stazione elettrica collegata alle linee ad alta tensione) e per rendere più brevi i necessari

collegamenti (tubazioni per lacqua, il vapore e i combustibili liquidi o gassosi; nastri trasportatori per i

combustibili solidi; sbarre e cavi per i collegamenti elettrici).

Daltra parte larea dellimpianto deve essere percorsa da un ampio e razionale sistema di strade e

piazzali per rendere agevole laccesso a tutte le installazioni.

13/27

PRODUZIONE TERMOELETTRICA:

CENTRALI TERMOELETTRICHE A VAPORE

14/27

CENTRALI TERMOELETTRICHE A

VAPORE

I circuiti (o cicli) principali di un gruppo termoelettrico sono:

Circuito condensato-alimentato,

Circuito acqua-vapore in caldaia,

Circuito aria-gas,

Circuito acqua condensatrice,

Ciclo del combustibile.

Nel circuito condensato-alimento lacqua viene estratta dal pozzo caldo del condensatore

per mezzo delle pompe di estrazione del condensato e, dopo aver attraversato limpianto

di trattamento, incrementa la propria temperatura nei riscaldatori di bassa pressione.

Perviene al degasatore e da qui, ripresa dalle pompe alimento, attraversa i riscaldatori di

alta pressione ed entra nel generatore di vapore.

Nel circuito acqua-vapore di caldaia lacqua attraversa prima leconomizzatore, indi il

vaporizzatore e poi i surriscaldatori. Il vapore surriscaldato, in uscita dal generatore di

vapore, viene introdotto in turbina nel corpo di alta pressione. Dopo lespansione nella

turbina di alta pressione il vapore ritorna in caldaia per risurriscaldarsi. Il vapore

risurriscaldato dalla caldaia ritorna in turbina per espandersi nei restanti corpi di media e

bassa pressione. Alla fine dellespansione il vapore viene scaricato nel condensatore,

dove condensa scambiando calore con lacqua condensatrice e si accumula allo stato

liquido nel pozzo caldo.

15/27

CENTRALI TERMOELETTRICHE A

VAPORE

Un altro circuito fondamentale è il circuito aria-gas. Esso comprende i

ventilatori aria, i condotti e le casse aria dei bruciatori, la camera di

combustione della caldaia, i condotti dei gas, i preriscaldatori daria, i

precipitatori elettrostatici, la ciminiera.

Il circuito dellacqua condensatrice, a ciclo aperto con acqua di fiume o

di mare, comprende lopera di presa con la griglie fisse e rotanti, le

pompe dacqua condensatrice, le tubazioni fino allingresso del

condensatore, le tubazioni dalluscita del condensatore fino allopera di

scarico.

Nel caso di ciclo chiuso, quando non siano disponibili sufficienti quantità

dacqua, si adottano torri di raffreddamento che provvedono al

trasferimento allaria del calore scambiato nel condensatore.

Il ciclo del combustibile fa capo al parco combustibili, che è costituito

dallinsieme di tutte le apparecchiature destinate al ricevimento, al

trattamento e allimmagazzinamento dei combustibili impiegati (solidi,

liquidi, gassosi). Vi sono poi le apparecchiature di invio dei combustibili

16/27

ai bruciatori di caldaia.

RENDIMENTO DELLE CENTRALI

TERMOELETTRICHE A VAPORE

17/27

CICLO TURBINA A GAS: ciclo

Brayton

I cicli delle turbine a gas hanno come riferimento concettuale il ciclo Brayton

(o Joule), composto da:

una compressione adiabatica, effettuata dal punto 1 al punto 2 nel

compressore;

un riscaldamento a pressione costante (dal punto 2 al punto 3);

unespansione adiabatica, effettuata dal punto 3 al punto 4 in turbina;

una cessione di calore a pressione costante (dal punto 4 al punto 1).

temperatura

pressione

volume

entropia

18/27

CICLO TURBINA A GAS

Nelle macchine reali si adotta un ciclo aperto, che ha le

seguenti caratteristiche rispetto al ciclo chiuso:

nella prima parte del ciclo il fluido di lavoro è laria, che è

aspirata dal compressore alla pressione e alla

temperatura ambiente;

lintroduzione di calore nel ciclo avviene mediante un

processo di combustione interna: laria, che è stata

compressa dal compressore, perviene in una camera di

combustione in cui viene iniettato combustibile. I prodotti

della combustione costituiscono il fluido di lavoro per la

parte seguente del ciclo (lespansione in turbina);

la cessione di calore allambiente esterno avviene

semplicemente disperdendo nellatmosfera i gas

combusti scaricati dalla turbina.

19/27

Le turbine a gas in ciclo semplice hanno oggi raggiunto prestazioni e rendimenti

significativi. Tuttavia ciò è stato ottenuto sulla spinta di un forte sviluppo tecnologico,

senza intervenire sulla qualità intrinsecamente modesta del ciclo termodinamico di base,

che resta sempre caratterizzato da uno scarico di calore allambiente ad alta

temperatura e da un lavoro di compressione molto elevato rispetto a quello di

espansione. Per ridurre limpatto di queste caratteristiche non positive sono possibili

alcuni interventi sul ciclo termodinamico, anche se, attualmente, nelle applicazioni

industriali si preferisce un ciclo semplice ad alta tecnologia in luogo di un ciclo

complesso con condizioni operative prudenti.

Una prima variante è la cosiddetta rigenerazione, ossia linserimento, tra compressore e

combustore, di uno scambiatore di calore (rigeneratore) che preriscalda laria

comburente prelevando calore dai gas di scarico prima di rilasciarli allambiente.

Se si considerasse il ciclo ideale rigenerativo (gas perfetto e rigeneratore ideale, ossia

senza perdite e con scambi di calore in ogni punto della trasformazione sotto differenze

di temperatura infinitesime), si avrebbe che T2 = T6 e T4 = T5. In tali condizioni il lavoro

della turbina e del compressore rimarrebbero inalterati, mentre verrebbe ridotto il calore

entrante nel ciclo, poiché sarebbe necessario passare da T5 a T3 anziché da T2 a T3: il

rendimento del ciclo aumenterebbe. Nel caso reale, a causa delle perdite e per la

irreversibilità dello scambio nel rigeneratore, il miglioramento di rendimento risulta

ridotto.

20/27

Una seconda operazione atta a migliorare le prestazioni del ciclo a gas è la

compressione interrefrigerata. La compressione è realizzata in due fasi, intercalate da

uno scambiatore di calore (intercooler) che riduce la temperatura intermedia.

Linterrefrigerazione è pratica comune nei compressori industriali: lo scopo è quello di

diminuire il lavoro di compressione necessario per portare il gas da p1 a p2, operazione

resa possibile dalla diminuzione del volume specifico del gas per effetto

dellabbassamento di temperatura ottenuto nellintercooler.

Una terza variante del ciclo a gas è la ricombustione, che consiste in una espansione in

turbina frazionata e intercalata da un secondo processo di combustione. Come

linterrefrigerazione ha lo scopo di diminuire il lavoro del compressore, così la

ricombustione permette di aumentare il lavoro della turbina, presentando alla turbina di

bassa pressione un fluido a volume specifico incrementato dal riscaldamento

conseguente alla seconda combustione. E bene ricordare che leccesso daria presente

nella combustione primaria delle turbine a gas è tale da offrire ampia disponibilità di

ossigeno per la seconda combustione.

I tre interventi sul ciclo semplice possono essere utilizzati in varie combinazioni tra loro.

I vantaggi ottenuti in termini di aumento di rendimento e lavoro specifico sono

controbilanciati da maggiori complessità e onerosità impiantistiche. Considerando che è

possibile operare anche più di una interrefrigerazione o più di una ricombustione, si

tende verso il ciclo di Ericsson, composto da due isoterme e da due isobare.

Il ciclo di Ericsson verrebbe approssimato da un ciclo a gas con infinite

interrefrigerazioni (compressione isoterma) ed espansioni (espansione isoterma) e uno

scambio di calore rigenerativo tra le due isobare, lungo le quali non si scambia pertanto

calore con lesterno. Il rendimento del ciclo sarebbe dunque pari a quello di Carnot

21/27

TURBOGAS

Per la produzione dellenergia elettrica, il tipo di impianto con turbina a gas

(turbogas) più semplice è ad una sola linea dalbero ed è costituito da un

compressore multistadio (in cui laria aspirata dallesterno viene compressa),

una camera di combustione (in cui avviene la combustione di combustibile

addizionato allaria compressa), una turbina o espansore (in cui avviene

lespansione dei gas provenienti dal combustore). La potenza sviluppata

nellespansore viene in parte assorbita dal compressore e per la parte restante

è fornita al generatore elettrico coassiale. Una considerevole potenza termica è

associata ai gas di scarico.

Negli anni recenti le turbine a gas hanno sempre più incrementato la propria

efficienza:

Le unità turbogas della penultima generazione (fino agli anni 90) presentavano

potenze elettriche di circa 120 MW, temperature dei gas allingresso in turbina

di circa 1100°C, temperature dei fumi allo scarico di 530°C, rapporto di

compressione 12:1 ÷ 14:1. Il consumo orario di gas naturale, al carico di base

di 120 MW, era dellordine di 40.000 Nm3/h, corrispondente ad un rendimento

netto di circa il 32%. Il corrispondente consumo unitario di combustibile, riferito

al potere calorifico inferiore del gas naturale (p.c.i. medio del gas naturale =

8250 kcal/Nm3), risultava di circa 0,33 Nm3/kWh.

Le attuali turbine a gas, di taglia raddoppiata (circa 250 MW), con rapporto di

compressione 16:1 ÷ 30:1, temperature di ingresso turbina pari a

1300÷1400°C, raggiungono valori di rendimento intorno al 38% (consumo

22/27

unitario di gas naturale 0,275 Nm3/kWh).

TURBOGAS

Queste macchine sono ormai esclusivamente

impiegate negli impianti a ciclo combinato,

che hanno trovato un notevole sviluppo grazie

soprattutto agli eccellenti rendimenti globali

raggiunti (56÷58%).

Le turbine a gas ultimamente offerte sul

mercato hanno temperature dei gas combusti

che raggiungono i 1500°C e sono impiegate

in cicli combinati con valori di efficienza pari al

60%.

Temperature così elevate possono essere

ammesse solo grazie alladozione di

complesse

ed

efficaci

tecniche

di

raffreddamento

delle

pale

unitamente

allimpiego

di

materiali

speciali

nei

componenti che risultano maggiormente

sollecitati.

Oltre alla resistenza alla sollecitazione

meccanica di origine termica, che nelle parti

rotanti

è

accompagnata

dagli

sforzi

centrifughi,

è

cruciale

la

resistenza

allossidazione e alla corrosione, che sono

principalmente dovute allalta reattività

dellossigeno ad elevate temperature e

allerosione causata dal passaggio dei gas ad

alta velocità.

23/27

PERDITE

Considerando il fluido (con le relative trasformazioni) e la macchina come reali,

durante il funzionamento delle turbine a gas si hanno varie perdite di energia:

Perdite termofluidodinamiche: Il lavoro perduto per queste cause si converte

in calore che generalmente rimane nel gas modificando le linee di

trasformazione da adiabatiche ad altre, verso stati di maggiore entropia a

seguito della degradazione dellenergia. Di queste perdite tengono conto i

rendimenti interni delle macchine, definiti dal confronto tra lavori reali sulle

palettature e lavori adiabatici reversibili a partire dalle stesse temperature iniziali

e fra gli stessi limiti di pressione delle operazioni reali.

Perdite di calore: sono dovute sia ad eventuale incompleta combustione, sia

alla dispersione del calore attraverso le pareti. Per semplicità si può supporre

che tutta la perdita di calore avvenga nel focolare e quindi possa essere

rappresentata dal rendimento B del combustore, definito come rapporto tra il

prodotto della portata di gas per laumento di entalpia ottenuto e il prodotto della

quantità di combustibile bruciato per il suo potere calorifico inferiore.

Perdite di pressione: A causa delle perdite di pressione nel sistema di

combustione, la relativa trasformazione non è rigorosamente isobara. Il rapporto

di espansione risulta quindi minore del rapporto di compressione. Per tenere

conto di queste perdite occorre moltiplicare la pressione di entrata nel

combustore (o dividere quella di uscita) per un coefficiente di rendimento

manometrico .

24/27

PERDITE

Perdite meccaniche: sono le perdite meccaniche della turbina mt e del compressore mc

(assorbimenti di potenza per ventilazione delle parti rotanti, per attriti nei cuscinetti, ecc.).

Perdite per consumo di aria compressa: La resistenza termica dei materiali delle parti calde è

stata costantemente migliorata facendo ricorso al raffreddamento dei distributori fissi e delle palette

rotanti della turbina tramite aria compressa spillata da vari stadi del compressore. Raffreddare le

parti calde introduce dunque delle perdite per consumo di aria compressa spillata dal compressore e

per sottrazione di calore nellespansione dei gas (a causa della fuoruscita di aria compressa dai

canali di ventilazione, che lambisce le superfici esterne delle palette creando un raffreddamento a

film e si miscela poi al gas della corrente principale diminuendone la temperatura).

Variazione delle prestazioni delle turbine a gas: le prestazioni delle turbine a gas possono

cambiare per effetto della variazione di alcuni parametri ambientali ed operativi. Per poter

confrontare le prestazioni di macchine differenti ed installate in luoghi diversi, si fa riferimento a

condizioni normalizzate ISO (15°C e 0,1013 MPa) come se tutte le macchine operassero nelle

stesse condizioni ambientali. Una turbina a gas, funzionante a velocità costante e ad una certa

temperatura dellaria ambiente, è una macchina attraversata in ciascuna sezione da una portata

volumetrica costante. La sezione di ingresso compressore e la sezione di ingresso turbina sono

attraversate da portate in volume diverse tra loro ma costanti nel tempo al variare delle condizioni

esterne della macchina:

1. Variazione della pressione atmosferica

2. Variazione della pressione allo scarico

3. Perdite di carico allaspirazione

4. Variazione della temperatura dellaria ambiente

5. Sporcamento del compressore

25/27

PERDITE

La linea dasse di un impianto con turbina a gas (TG) è costituita dai

seguenti macchinari (partendo da sinistra nella figura seguente):

sistema di viraggio e giunto autodisinnestante,

alternatore,

tronchetto di unione alternatore-turbina a gas,

turbina a gas.

26/27

References e approfondimenti

Ing.F.Zanellini,

Università di Pavia.

Lezioni SPDE master Università di

Mantova 30-31 Marzo 2007

Negri di Montenegro G., Bianchi M.,

Peretto A. Sistemi energetici e loro

componenti. Pitagora Editrice Bologna.

2003

27/27