ABB Sace

ABB AC Brushless Servodrives

Servo azionamenti IMC

Manuale di Installazione IMC-A

ABB AC Brushless Servodrives

Servo azionamenti IMC

Manuale di Installazione

MANIU22.0605 I

VALIDITA’: 31.05.2006

SOSTITUISCE: Nessuno

© 2006 ABB Sace S.p.a. Tutti i diritti riservati.

Istruzioni di sicurezza

Introduzione

Questo capitolo stabilisce le istruzioni di sicurezza da osservare

durante la configurazione dei Convertitori IMC. Il materiale contenuto in

questo capitolo ed in questo manuale deve essere accuratamente

studiato prima di provare o eseguire qualunque operazione su o con i

convertitori.

Attenzione e Note

Questo manuale distingue due tipi di istruzioni di sicurezza.

“ATTENZIONE” è l’equivalente inglese di WARNING ed è usato per

richiamare l’attenzione su situazioni che possono portare a gravi

condizioni di errore, danni fisici e morte. Le note sono usate per

richiamare l’attenzione del lettore o fornire ulteriori informazioni utili

sull’argomento trattato. Le note sono meno critiche dei richiami indicati

con “ATTENZIONE”, ma non dovrebbero essere trascurate.

ATTENZIONE

Il lettore è informato di situazioni che possono provocare gravi danni

fisici e/o gravi danni alle apparecchiature con i seguenti simboli:

ATTENZIONE! Tensione Pericolosa: avverte di

situazioni in cui è presente un livello di tensione che può

provocare danni fisici e/o danni alle apparecchiature. Il

testo accanto al simbolo spiega come evitare il pericolo

di danno.

ATTENZIONE! Pericolo Generico: avverte di situazioni

che possono provocare danni fisici e/o danni alle

apparecchiature ma per cause non elettriche. Il testo

accanto al simbolo spiega come evitare il pericolo.

ATTENZIONE! Scarica Elettrostatica: avverte di

situazioni in cui una scarica elettrostatica può

danneggiare le apparecchiature. Il testo accanto al

simbolo spiega come evitare il pericolo.

Note

Il lettore è richiamato a porre particolare attenzione o esaminare le

ulteriori informazioni disponibili sull’argomento con i seguenti simboli:

AVVERTIMENTO!

Nota.

Corrisponde all’inglese “Caution” ed ha lo scopo

di richiamare l’attenzione su una determinata

questione.

Nota. Fornisce o mette in rilievo ulteriori

informazioni sull’argomento.

Trascurare queste indicazioni può provocare danni fisici e

morte.

Manuale di Installazione IMC-A - MANIU22.0605 I

iii

Instruzioni di Sicurezza

Istruzioni Generali

di Sicurezza

ATTENZIONE! Solo personale qualificato e con

un’adeguata esperienza su azionamenti è autorizzato ad

effettuare le operazioni di installazione e messa in servizio

dei Convertitori IMC.

ATTENZIONE! Per nessuna ragione alcuna persona

deve accedere alla parte interna del convertitore o ai

terminali del servomotore prima che siano trascorsi

almeno cinque minuti dall'interruzione

dell'alimentazione.

Tensioni potenzialmente letali sono presenti sul circuito

intermedio c.c. e sui circuiti associati.

ATTENZIONE! L’installazione deve essere effettuata in

conformità alle Direttive Europee CEE 89/336 and CEE

72/23.

ATTENZIONE! Il costruttore della macchina che installa il

convertitore deve prevedere e realizzare apposite funzioni

di protezione aggiuntive per evitare danni alle persone e

alle apparecchiature durante il servizio della macchina.

Altre istruzioni di sicurezza, “Attenzione” e “Nota.” sono

riportati lungo il testo.

iv

Manuale di Installazione IMC-A - MANIU22.0605 I

Sommario

Istruzioni di sicurezza .......................................................................... iii

Introduzione ..........................................................................................

Attenzione e Note ..................................................................................

ATTENZIONE ......................................................................................

Note...................................................................................................

Istruzioni Generali di Sicur ezza ...............................................................

iii

iii

iii

iii

iv

Sommario .............................................................................................. v

Capitolo 1 – Introduzione al Manuale .................................................. 1-1

Introduzione ........................................................................................

Descr izione generale ...........................................................................

Standard di rif erimento .........................................................................

Marcatur a “CE” .................................................................................

Certif icazione “UL” ............................................................................

1-1

1-1

1-3

1-3

1-3

Capitolo 2 – Specifiche tecniche ......................................................... 2-1

Introduzione ........................................................................................

I MC-A- E ..............................................................................................

Dati nominali ....................................................................................

I MC-A- M .............................................................................................

Dati nominali ....................................................................................

Specif iche di controllo .......................................................................

Schema a blocchi .................................................................................

Protezioni pr incipali .............................................................................

2-1

2-1

2-1

2-2

2-2

2-3

2-8

2-9

Capitolo 3 – Install azione meccanica .................................................. 3-1

Introduzione ........................................................................................

Dimensioni ..........................................................................................

I MC-A- E ...........................................................................................

I MC-A- M03 .......................................................................................

I MC-A- M07 .......................................................................................

I MC-A- M10, I MC- A-M15 e I MC- A- M20..................................................

Istruzioni di montaggio .........................................................................

I MC-A- E ...........................................................................................

I MC-A- M03 .......................................................................................

I MC-A- M07 .......................................................................................

I MC-A- M10, I MC- A-M15 e I MC- A- M20..................................................

Montaggio in Armadio Elettrico ...........................................................

I MC-A- E .........................................................................................

I MC-A- M03 .....................................................................................

I MC-A- M07 .....................................................................................

I MC-A- M10, I MC- A-M15 e I MC- A- M20 ...............................................

Resistenze di f renatura ........................................................................

Manuale di Installazione IMC-A - MANIU22.0605 I

3-1

3-1

3-1

3-1

3-2

3-2

3-3

3-3

3-3

3-3

3-3

3-4

3-4

3-4

3-4

3-5

3-5

v

Sommario

Capitolo 4 – Collegamenti ................................................................... 4-1

Introduzione ........................................................................................ 4-1

Collegamenti ....................................................................................... 4-1

Collegamenti resolver ........................................................................ 4-1

Collegamenti I/O ed Uscita Emulazione Encoder ................................... 4-2

Specif iche degli ingressi analogici .................................................... 4-3

Specif iche degli ingressi digitali ....................................................... 4-3

Specif iche dell’uscit a relè “AO K” ...................................................... 4-3

Specif iche delle uscite encoder ........................................................ 4-4

Specif iche delle uscite analogiche .................................................... 4-4

Collegamenti in gresso encoder ........................................................... 4-5

Encoder TTL incrementale & HES ..................................................... 4-5

Encoder SinCos incr ementale & HES ................................................ 4-7

Encoder SinCos Assoluto Monogiro ................................................... 4-8

Collegamento ser iale ......................................................................... 4-9

Cavo di comunicazione seriale ......................................................... 4-9

Collegamenti aliment azione ausiliar ia .................................................. 4-9

Connessioni di Potenza .................................................................... 4-10

Capitolo 5 – Install azione el ettrica ...................................................... 5-1

Introduzione ........................................................................................ 5-1

Schem i di collegamento ........................................................................ 5-1

I MC-A- E ........................................................................................... 5-1

I MC-A- M ........................................................................................... 5-2

Batteria di r iser va per l’aliment azione ausiliaria ...................................... 5-3

Applicazione mult iasse ......................................................................... 5-3

Cablaggi ............................................................................................. 5-4

Cablaggi e Messa a terra ................................................................... 5-4

Collegamento dello schermo ............................................................... 5-5

Vista del collegamento di I MC -A-10, I MC- A- M15 e I MC-A- M20 ............... 5-6

Cavo motore, revolver ed encoder ....................................................... 5-7

Comandi in ingresso e cavo di collegamento seriale .............................. 5-8

Cavi di connessione della Re sistenza di Frenatura ............................... 5-8

Requisit i e conf ormità agli standard UL .................................................. 5-9

Collegamenti tramite presa Fast on ...................................................... 5-9

Alimentazione 24 VDC ....................................................................... 5-9

Alimentazione Pr incipale e scelta dei f usibili UL ................................... 5-9

Schem i di collegamento con f usibili UL di protezione .......................... 5-10

I MC-A- E Conf orme UL ................................................................... 5-10

I MC-A- M Conf orme UL ................................................................... 5-11

Applicazione mult iasse conf orme UL .................................................. 5-12

Capitolo 6 – Messa in servizio ............................................................ 6-1

Introduzione ........................................................................................ 6-1

Sof tware per l’Impostazione Parametri ................................................... 6-1

Conf igurazione Standard del Convert itor e ............................................... 6-1

Prima Accensione ................................................................................ 6-2

Molto Importante ............................................................................... 6-2

Accendere l’alimentazione 24 VDC ...................................................... 6-2

Accendere l’alimentazione pr incipale ................................................... 6-3

Messa in ser vizio e Taratura dell’azionamento ........................................ 6-4

Comunicazione via Collegamento Ser iale ............................................. 6-4

vi

Manuale di Installazione IMC-A - MANIU22.0605 I

Sommario

Conf igurazione del Sensore di Retroazione .......................................... 6-5

Regolazione del Convert itore .............................................................. 6-6

Regolazione Parametri per un Motore Lineare ...................................... 6-7

Regolazione dell’Anello di Velocità con Carico Verticale ....................... 6-8

Salvataggio dei par ametri del Convertitor e ........................................... 6-8

Fasatura del Mot ore con alimentazione at tiva ....................................... 6-9

Applicazione con Emulazione del Motore Passo - Passo ....................... 6-10

Applicazione Asse Elettrico .............................................................. 6-11

Capitolo 7 – Ricerca guasti ................................................................. 7-1

Introduzione ........................................................................................ 7-1

Errori .................................................................................................. 7-1

Errore di Sistema .............................................................................. 7-1

Errore “BUSY” ................................................................................... 7-1

Errore “EEPRO M” .............................................................................. 7-2

Errore “°C Motor” .............................................................................. 7-2

Errore “UNDERVOLT .” (non -memorizzat o) ........................................... 7-3

Errore “POW ER STAGE” .................................................................... 7-3

Errore “FE EDBACK” nella Conf igurazione Retroazione Resolver ............ 7-4

Errore “RDC” nella Conf igurazione Retroazione Resolver ...................... 7-4

Errore “FEEDBACK” nella Conf igurazione Retroazione Encoder ............. 7-4

Errore “COUNTING ” nella Conf igurazione Retroazione Encoder ............. 7-5

Encoder TTL Incre mentale ............................................................... 7-5

Encoder SinCos .............................................................................. 7-7

Errore “HES” ..................................................................................... 7-8

Errore “I 2 T” ....................................................................................... 7-9

Errore “Following” ............................................................................. 7-9

Ser vo Azionamento in modalità SPEED MODE (“P”, “PI”, “PI²”) ............ 7-9

Ser vo Azionamento in modalità POSITION MODE .............................. 7-9

Problemi Oper ativi ............................................................................. 7-10

Il motore non si muove ..................................................................... 7-10

Il motore è alimentat o, ma non dà coppia ........................................... 7-10

Albero bloccato, oscillazioni irregolar i, o rotazione a velocità massima . 7-10

Rotazione Discontinua del Motore con intervalli a coppia nulla ............ 7-10

Deriva del Motore con comando analogico di velocità pari a zero ......... 7-10

Rumorosità del motore allo stallo ...................................................... 7-11

Rumorosità del motore in moto ed allo st allo ...................................... 7-11

Dif f icoltà di Controllo della Posizione da CN ...................................... 7-11

Assistenza e Manutenzione ................................................................. 7-12

Manutenzione ................................................................................. 7-12

Ser vizio Client i ............................................................................... 7-12

Appendice A – Regolazioni Varie ........................................................ A-1

Posizionam ento dei moduli ................................................................... A-1

Schema mont aggio componenti interni ................................................. A-1

Adattament o a Var i Tipi di Resolver ....................................................... A-1

Adattament o a Var i Tipi di Motore ......................................................... A-2

Sensore Termico di Motore ................................................................. A-2

Protezione I 2 t .................................................................................... A-3

Limit azione di corr ente in “Fusing mode” ........................................... A-3

Limit azione di corr ente in “Limit ing mode” ......................................... A-4

Protezione sui Conteggi Encoder ........................................................ A-5

Protezione sull’Err ore di Posizione ...................................................... A-6

Manuale di Installazione IMC-A - MANIU22.0605 I

vii

Sommario

Utilizzo degli Ingressi di Fine Corsa “FC” ...............................................A-7

Utilizzo dell’Ingresso “CV0” ...................................................................A-7

Utilizzo dell’Uscita “ AOK” ......................................................................A-7

Utilizzo dell’Ingresso di “RESET” ...........................................................A-8

Utilizzo dell’Ingresso “ENABLE” .............................................................A-8

Utilizzo dell’Uscita “ BRAKE” ..................................................................A-8

Uscite Encoder Incr ementale .................................................................A-9

Utilizzo dell’Ingresso “Exter nal Current Limitation” ................................ A-10

Indir izzamento del Convertit ore mediante RS232 ................................... A-10

Indir izzamento del Convertit ore mediante RS422 ................................... A-11

Compensazione della Coppia di Cogging .............................................. A-12

Sistema di Retroazione di Potenza mediante Resistenza di Fr enatura ..... A-14

Codif ica dei convertitori ...................................................................... A-15

viii

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 1 – Introduzione al Manuale

Introduzione

Questo Manuale di Installazione IMC-A fa parte del pacchetto di

manuali MANIU22.0605 I dei Servo azionamenti IMC, fornito da ABB

Sace S.p.a. Il contenuto del presente manuale deve essere studiato

prima di intraprendere qualsiasi attività su o con le apparecchiature.

I Servo azionamenti IMC sono servo amplificatori PWM digitali per il

controllo di velocità di servomotori brushless AC sinusoidali

equipaggiati con un sensore di posizione.

I Servo azionamenti IMC-A sono disponibili in versione monoasse

indipendente (single-axis stand-alone), comprensivi di filtri di rete;

possono essere forniti in due versioni di alimentazione a 230 VAC

oppure a 400/480 VAC.

Oltre al Manuale di Installazione, è disponibile anche il manuale del

software di programmazione ABB AC BRUSHLESS SERVODRIVES

VISUAL SETUP.

Descrizione

generale

Il Servo Convertitore IMC-A controlla la coppia del motore e la velocità

per mezzo delle informazioni ricevute da un sensore di posizione

(revolver o encoder) ad alta risoluzione. La commutazione di corrente

sinusoidale, basata su questo sensore di posizione ad alta risoluzione,

offre un controllo di coppia e di forza molto omogeneo.

Il Servo Convertitore IMC-A può essere configurato per ricevere le

retroazioni di vari tipi di sensori di posizione. La configurazione

adeguata del sensore di posizione può essere selezionata dal software

e salvata nel convertitore.

Con retroazione da sensore resolver, è disponibile il valore

della posizione assoluta del motore su un giro completo ed il

servomotore può essere abilitato immediatamente dopo

l’accensione del convertitore.

Con retroazione da encoder SinCos assoluto monogiro,

(Heidenhain ERN 1085 o compatibile), il servomotore può

essere abilitato immediatamente dopo l’accensione del

convertitore.

Se si dispone soltanto di un encoder incrementale, una

procedura di fasatura del motore deve essere eseguita ad ogni

accensione del convertitore prima di abilitare il motore.

Con retroazione da encoder incrementale + sensori ad effetto

Hall (HES), la procedura di fasatura del motore non è più

necessaria e il servomotore può essere abilitato

immediatamente dopo l’accensione del convertitore.

Manuale di Installazione IMC-A - MANIU22.0605 I

1-1

Capitolo 1 – Introduzione al Manuale

Il comando analogico, di velocità o di coppia del motore, in ingresso è

una tensione analogica (± 10V). Il monitoraggio della posizione del

rotore è disponibile come due canali A e B in quadratura ed un impulso

di zero per giro completo.

La risoluzione è programmabile. È possibile programmare tutti i valori

compresi tra 64 e 16384 impulsi per giro completo (ppr), tenendo conto

dei limiti di velocità del motore. Gli errori principali sono visualizzati sul

pannello frontale del convertitore.

Tutti i parametri di comando sono programmabili tramite collegamento

seriale RS-232 (o RS-422 opzionale) e salvati nella memoria EEPROM

del convertitore. Le funzioni di auto-fasatura ed auto-taratura

permettono una messa in servizio facile e veloce del convertitore.

I convertitori IMC-A hanno un convertitore DC/DC interno per fornire

una tensione logica adeguata ai moduli. Un’alimentazione ausiliaria di

24VDC +/- 15% è generalmente disponibile su tutte le macchine ed è

conforme ai requisiti di alimentazione ausiliaria 24 VDC del

convertitore. L’alimentazione ausiliaria consente di mantenere attiva la

logica del convertitore anche dopo aver spento l’alimentazione

principale, e di mantenere la posizione senza dover inizializzare

nuovamente la macchina. Una batteria di riserva da 24 VDC

opportunamente inserita permette di mantenere la posizione anche

dopo aver spento l’alimentazione ausiliaria di 24 VDC. Questo

cablaggio può essere utilizzato per un funzionamento del tutto

indipendente del convertitore IMC.

L’alimentazione principale dipende dal modello di convertitore:

IMC-A-E: alimentazione di rete monofase oppure trifase a 230

VAC tramite trasformatore o autotrasformatore, oppure trifase

diretta da rete se si dispone di una rete trifase tra i 200 e 230

VAC.

IMC-A-M: alimentazione diretta da rete trifase da 400 a 480

VAC.

Un sistema “soft-start” sull’alimentazione limita l’assorbimento di

corrente all’accensione.

Le dimensioni molto ridotte del convertitore IMC-A consentono un

montaggio perfetto in armadietti profondi appena 300 mm, inclusi i

connettori.

Il software VISUAL SETUP, conforme al sistema operativo

WINDOWS®, permette di visualizzare e modificare facilmente tutti i

parametri del convertitore. La messa in servizio dell’azionamento è

semplice e veloce grazie alla funzione “oscilloscopio digitale” inclusa

nel software.

1-2

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 1 – Introduzione al Manuale

Standard di

riferimento

Marcatura “CE”

I convertitori della serie IMC risultano conformi agli standard EMC

riguardanti i servo meccanismi di potenza citati nello standard

EN61800.3 a proposito di “servo azionamenti elettrici a velocità

variabile”.

EN 55011, “Group 1, Class A”, riguardante le interferenze

radio-elettriche condotte e irradiate;

EN 61000.1-2-3-4-5 riguardante l’immunità.

Standard da applicare ai componenti elettrici di macchine industriali:

EN 60204.1.

I convertitori IMC hanno la marcatura “CE” dall’anno 2000.

Certificazione “UL”

I convertitori IMC sono stati certificati “cULus” secondo le UL508C e

UL840 per quanto riguarda l’isolamento.

Questo prodotto è stato valutato in base a:

la “Terza edizione” del UL508C, “Standard UL for Power

Conversion Equipment”, del maggio 2002 per la certificazione

“UL Listing” (USL).

il “CSA Standard for Industrial Control Equipment”, C22.2 N°

14-95, dell’agosto 1995 per la certificazione UL del Canada

“Canadian UL Listing” (CNL). August 1995 for the Canadian UL

Listing (CNL).

A condizione che l’installatore finale fornisca, come specificato a

manuale, un’alimentazione isolata per l’ingresso ausiliario di 24 VDC

protetto da un fusibile “UL Listed” da 4 A, la scheda di potenza rientra

nella gamma dei circuiti a tensione/corrente limitata secondo la

sezione 31.4 del UL508C. Di conseguenza, le distanze sulla scheda di

potenza sono state valutate secondo UL 840, e non è necessario

valutarle secondo la sezione 31.2 del UL508C.

Secondo i requisiti UL 840 (Seconda Edizione, del 20 maggio, 1993),

le distanze sono limitate a 2.5 mm considerando un ambiente “pollution

degree 2”.

La connessione a terra è fissata sul dispositivo tramite un rivetto,

Avibulb masse, BN10-5168. Il connettore è conforme alle dimensioni

standard stabilite nella tabella 6.2 del UL 310, lo standard per morsetti

elettrici “Quick Connect”.

Manuale di Installazione IMC-A - MANIU22.0605 I

1-3

Capitolo 1 – Introduzione al Manuale

Questa pagina è stata lasciata volutamente bianca.

1-4

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 2 – Specifiche tecniche

Introduzione

Questo capitolo contiene le specifiche tecniche dei Servo

azionamenti IMC-A nel dettaglio.

IMC-A-E

Le tabelle seguenti illustrano le specifiche tecniche dei Servo

azionamenti IMC-A nella versione con alimentazione a 230 V.

Specifiche Tecniche IMC-A-E…

Dati

Tensione di alimentazione principale di

rete

230 VAC +10 % / -15 %

Monofase oppure Trifase

50 - 60 Hz

Codice Prodotto

Taglia di corrente (nominale / di picco)

IMC-A-E02

IMC-A-E05

IMC-A-E08

2/4 Arms

5/10 Arms

8/16 Arms

Tensione di alimentazione ausiliaria con

isolamento galvanico

24 VDC +/- 15 % - 320 mA

Tensione di uscita fase-fase motore

200 Vrms

Sistema di frenatura integrato

Resistenza esterna 100 Ohm / 100 W

(UREP100100)

Resistenza minima

50 Ohm (UREP200050)

Induttanza minima tra le fasi

1 mH

Temperatura Ambiente Massima

40 °C

Dati nominali

Potenza

Fusibili

Corrente

di corto

Corrente

max. di

nominale

di uscita Corrente

Tipo di

protezione circuito

“UL

in

max. per nominale Perdite

per linea di sull’ali- Listed”

Convertitore 1 sec.

ingresso

di uscita

mentarete

+/- 5 %

zione

(60 Hz)

“RK5 listed” principale

230 VAC

[Arms]

230 VAC

[Arms]

[W]

230 VAC

[Arms]

(Bussman /

Littelfuse)

IMC-A-E02

4.5

2.25

30

2.25

6A

5 kA

si

IMC-A-E05

10.5

5.25

55

5.25

6A

5 kA

si

IMC-A-E08

16.5

8.25

66

8.25

9A

5 kA

si

Manuale di Installazione IMC-A - MANIU22.0605 I

2-1

Capitolo 2 – Specifiche Tecniche

Le tabelle seguenti illustrano le specifiche tecniche dei Servo

azionamenti IMC-A nella versione con alimentazione di rete a 400 V.

IMC-A-M

Specifiche Tecniche IMC-A-M…

Dati

Tensione di alimentazione principale di

rete

Da 400 a 480 VAC +10% / -15%

Sistema Trifase, TN oppure TT

con neutro messo a terra

50 - 60 Hz

(la tensione fase/terra deve essere equilibrata)

Codice Prodotto

IMC-A-M03

IMC-A-M07

IMC-A-M10

IMC-A-M15

IMC-A-M20

3/7

Arms

7/14

Arms

10/20

Arms

15/30

Arms

20/45

Arms

Taglia di corrente (nominale / di picco)

Tensione di alimentazione ausiliaria con

isolamento galvanico

24 VDC +/- 15 % - 320 mA

Tensione di uscita fase-fase motore

Da 380 a 460 Vrms a seconda della tensione di

alimentazione principale

Sistema di frenatura integrato

IMC-A-M03:

Resistenza esterna 200 Ω / 100 W

(UREP100200)

IMC-A-M07:

Resistenza esterna 50 Ω / 200 W

(UREP200050)

IMC-A-M10, IMC-A-M15 e IMC-A-M20:

Resistenza esterna 33 Ω / 280 W

(UREP280033)

Induttanza minima tra le fasi

1 mH

Temperatura Ambiente Massima

40 °C

Dati nominali

Corrente

di uscita Corrente

Tipo di

max. per nominale Perdite

Convertitore

1 sec.

di uscita

+/- 5 %

1

Corrente

nominale

in

ingresso

(60 Hz)

Potenza

Fusibili

di corto

max. di

circuito

protezione

“UL

sull’aliper linea di

Listed”

mentarete

zione

“RK5 listed” principale

480 VAC

[Arms]

480 VAC

[Arms]

[W]

480 VAC

[Arms]

(Bussman /

Littelfuse)

IMC-A-M03

7.2

3.6

93

3.6

4A

5 kA

si

IMC-A-M07

14

7

200

7

8A

5 kA

si

IMC-A-M10

20

10

300

10

20 A

5 kA

no1

IMC-A-M15

30

15

400

15

20 A

5 kA

si

IMC-A-M20

45

20

560

20

20 A

5 kA

si

In corso.

2-2

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 2 – Specifiche Tecniche

Specifiche di controllo

Specifiche di controllo

Descrizione

Anelli di regolazione: corrente,

velocità, posizione

Digitale

Filtro di rete sull’alimentazione

principale

Integrato nel convertitore

Filtro di modo comune

sull’alimentazione ausiliaria

Integrato nel convertitore

Sensore di posizione

Opzioni selezionabili:

Resolver

Encoder assoluto monogiro (ERN1085 o

compatibile)

Encoder incrementale (segnali SinCos o TTL)

Encoder incrementale + sensori ad effetto Hall

Protezioni dello stadio di potenza

Vedere paragrafo Protezioni Principali.

Frequenza di commutazione PWM

8 kHz

Limitazione interna della corrente

Imax: dal 20 % al 100 % e Inom: dal 20 % al 50 %

Durata Imax = 1 secondo

Limitazione corrente dall’esterno

Limitazione da ingresso analogico “ILIM”:

Da 0 a 10 V (risoluzione = 13 bit)

Da 100 a 0 % della Imax di limitazione

interna

Polarità della limitazione selezionabile da software:

Da 0 a 10 V (nessun limite per 0 Volt)

Da 10 V a 0 V (nessun limite per 10 Volt)

Comando di velocità da ingresso

analogico “CV”

±10 V, risoluzione = 14 bit

Range rampe di accel/decel. motore

Tra 0 e 30 s da velocità zero a velocità massima

Regolatore di velocità e posizione

Larghezza di banda dell’anello di

velocità

Manuale di Installazione IMC-A - MANIU22.0605 I

-

Periodo di campionamento= 0,5 ms

-

Sistema “anti-wind-up” dell’integratore

-

Filtro antirisonanza

-

Guadagni digitali regolabii

Frequenza di taglio selezionabile per sfasamento di

45°: 50 Hz, 75 Hz oppure 100 Hz

2-3

Capitolo 2 – Specifiche Tecniche

Larghezza di banda dell’anello di

corrente

Frequenza di taglio selezionabile per sfasamento di

45° : 1000 Hz

Velocità massima motore

Regolabile da 100 rpm a 25000 rpm

Intervallo di velocità

1 : 8192 con 14 bit di risoluzione del commando di

ingresso

Uscita posizione encoder

Caratteristiche:

-

Due canali A e B in quadratura con un

impulso di zero per giro completo.

-

Line Driver RS422.

-

Risoluzione programmabile tra 64 ppr e

16384 ppr (secondo la velocità massima

del motore)

-

Precisione “Arc minute” = (8 + 5400 /

Risoluzione)

Nota: Per valutare la precisione totale della

posizione è necessario tenere in considerazione

anche la precisione del resolver utilizzato.

Ingresso resolver

Risoluzione: 65536 ppr (16 bit)

Frequenza di eccitazione: 8 kHz

Rapporto di trasformazione: da 0.3 a 0.5 (altri valori

necessitano di un aggiustamento delle impostazioni

di fabbrica)

Ingresso encoder

Opzioni selezionabili da software:

Ingresso “PULSE” e “DIRECTION”

2-4

o

Segnali A & B in quadratura con impulso di

zero Z

Ricevitore di linea RS 422

Massima frequenza impulso: 1 MHz

Risoluzione: da 500 a 106 ppr

o

Encoder incrementale Sin/Cos

Heidenhain 1Vcc modello Sin/Cos o

compatibile

Massima frequenza segnale: 200 kHz

Risoluzione: da 500 a 106 ppr

Fattore di interpolazione: 1024

o

Encoder Sin/Cos assoluto monogiro

Heidenhain ERN 1085 o compatibile

Massima frequenza segnale: 200 kHz

Risoluzione: da 2048 o 512 ppr

Fattore di interpolazione: 1024

Riconfigurazione dell’ingresso encoder per

emulazione motore stepper:

-

Ricevitore di linea RS-422

-

Frequenza massima impulso: 1 MHz

-

Risoluzione: da 200 a 106 punti /giro

completo

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 2 – Specifiche Tecniche

Ingresso sensori Hall

Selezionabile da software: HES a 120° oppure 60°

tensione di alimentazione: 5 V o 12 V

rilevazione errore di sequenza HES

Ingressi logici

o

Abilita / Disabilita: “ENABLE”

o

Fine corsa positivo: “FC+”

o

Fine corsa negativo: “FC-”

o

Comando di corrente: “CI”

o

Comando di velocità zero / Comando di autofasatura: “CV0”

o

“RESET” errori

o

Contatto relè: “AOK”

Umax = 50 V, Imax = 100 mA, Pmax = 10 W

“AOK”: chiuso se il convertitore è OK, aperto

se è in errore

o

Controllo freno motore: “BRAKE”

Massimo 1.5 A con 24 VDC.

Collettore aperto (open-collector) protetto da

cortocircuiti.

Il freno è controllato quando il motore è

abilitato: ovvero con “ENABLE” attivo e

nessun errore presente.

Uscite logiche

Uscita analogica

Caratteristiche:

+/-10V, risoluzione: 8 bit,

carico: 10 mA,

linearità: 2%,

Filtro passa basso: 170 Hz,

Segnale d’uscita programmabile: Canale

1 dell’oscilloscopio digitale (corrente,

velocità o posizione) o uscita “Phasing

OK” (per encoder incrementali senza

HES)

Visualizzazione errore

LED sul pannello frontale e diagnostica attraverso il

collegamento seriale.

Parametrizzazione

Via collegamento seriale RS-232 di serie (RS-422

opzionale)

Funzioni automatiche

Adattamento del convertitore al motore: autofasatura motore (AUTO-PHASING)

Taratura automatica dei guadagni del regolatore:

(AUTO-TUNING)

Compensazione dell’offset sull’ingresso analogico

(OFFSET COMPENSATION)

Manuale di Installazione IMC-A - MANIU22.0605 I

2-5

Capitolo 2 – Specifiche Tecniche

Conformità agli standard

Marcatura CE

Schermo a “360°”, equipotenziale secondo le

regole di cablaggio

Standard EMC:

-

Immunità: EN 61000.4-2-3-4-5

-

Interferenze condotte e radiate: EN

55011, “Group 1, Class A”

Standard elettrici per macchine industriali:

Conformità agli standard

-

EN 60204.1: - Isolamento: 1500 VAC / 1

min.

-

Corrente di dispersione > 30 mA (filtri

EMI)

Certificazione UL

Schermo “360°”, equipotenziale secondo le regole

di cablaggio.

I convertitori della serie IMC sono state certificati

“cULus” secondo la UL508C e la UL840 per quanto

riguarda l’isolamento.

Questo prodotto è stato valutato in base a:

Temperatura

-

“Terza Edizione” dello standard UL508C,

“UL Standard for Power Conversion

Equipment”, del Maggio 2002 per l’“UL

Listing” (USL);

-

CSA Standard for Industrial Control

Equipment, C22.2 N° 14-95, dell’agosto

1995 per il “Canadian UL Listing” (CNL).

Oltre i 40°C, i valori della corrente nominale devono

essere ridotti del 3% per ogni °C in più.

Temperatura max.: 50°C

Magazzinaggio: da - 20°C a + 70°C

Esercizio: da 5°C a +40°C

Altitudine

1000 m

Umidità

< 50 % a 40°C e < 90 % a 20°C: (standard EN

60204.1)

Condensa vietata (sia in deposito che in funzione)

Raffreddamento

Aria forzata (ventola integrata nel convertitore IMC)

Verificare che la ventilazione sia libera da ostacoli

superiori o inferiori alle prese d’aria.

2-6

Ambiente

Telaio aperto (open-chassis) da montare in un

alloggiamento che protegga l’azionamento dalla

polvere conduttiva e dalla condensa (ambiente

“pollution degree 2”)

Posizione di montaggio

Verticale

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 2 – Specifiche Tecniche

Alloggiamento

In armadio chiuso senza agenti conduttivi o

corrosivi e nel rispetto dei requisiti di temperatura

ambiente.

Condensa vietata.

Peso

IMC-A-E: circa 1 kg

IMC-A-M03: circa 1.5 kg

IMC-A-M07: circa 3 kg

IMC-A-M10, IMC-A-M15 e IMC-A-M20: circa 4.8 kg

Manuale di Installazione IMC-A - MANIU22.0605 I

2-7

Capitolo 2 – Specifiche Tecniche

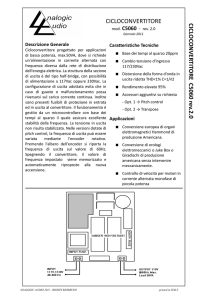

Schema a blocchi

2-8

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 2 – Specifiche Tecniche

Protezioni principali

Le seguenti protezioni sono memorizzate nel servo azionamento.

PROTEZIONE

ERRORE

VISUALIZZATO

LED

I2 t

Feedback

HES

Power stage

Counting / RDC

Caduta di tensione sull’alimentazione principale (errore non

memorizzato)

Undervolt.

Sovratemperatura del motore

°C motor

Errore di inseguimento di velocità o di posizione.

Following error

Errore nella memoria parametri del convertitore.

EEPROM

Errore di esecuzione procedura; oppure, errore di esecuzione

in fase di inizializzazione

Busy

Alimentazione ausiliaria 24VDC fuori tolleranza:

19 V < 24 VDC < 29 V

24 V

Sovraccarico corrente nominale del convertitore (vedi

Appendice A)

Errore di retroazione della posizione (resolver o encoder)

Errore nella sequenza dei sensori Hall o interruzione del cavo;

oppure, errore nel canale di commutazione dell’encoder

assoluto monogiro

Errore dello stadio di potenza

Errore conteggio impulsi encoder; oppure, errore di

conversione posizione revolver

Questo simbolo “” indica LED spento, e questo “” indica LED

acceso.

L’errore “Power stage” include i seguenti errori:

-

Sovratensione sull’alimentazione principale

-

Protezione commutazione interna

-

Cortocircuito tra le fasi del motore o tra fase motore e terra

-

Sovratemperatura del convertitore (solo per IMC-A-M)

-

Guasto del sistema di ventilazione

-

Errore del controllo PWM

-

Guasto alimentazione stadio di potenza

-

Guasto del sistema di frenatura

Ulteriori dettagli dell’errore “Power stage” vengono visualizzati nel

software VISUAL SETUP.

Manuale di Installazione IMC-A - MANIU22.0605 I

2-9

Capitolo 2 – Specifiche Tecniche

Tutti questi errori sono memorizzati nel convertitore tranne l’errore

“UNDERVOLT.”

La cancellazione di un errore rilevato può avvenire in uno dei

seguenti modi:

-

per mezzo della funzione “RESET” nel software VISUAL

SETUP;

-

tramite l’ingresso “RESET” (pin 13 del connettore “X2”);

-

spegnendo l’alimentazione principale del convertitore.

Tutti gli errori producono la disabilitazione del convertitore e, a parte

l’errore “UNDERVOLT.”, provocano l’apertura del contatto relè

“AOK”.

L’errore “UNDERVOLT.” può essere configurato nel software per

aprire il contatto relè “AOK”.

2-10

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 3 – Installazione meccanica

Questo capitolo illustra le istruzioni per l’installazione meccanica degli

azionamenti IMC-A.

Introduzione

Dimensioni

IMC-A-E

IMC-A-M03

Manuale di Installazione IMC-A - MANIU22.0605 I

3-1

Capitolo 3 – Installazione Meccanica

IMC-A-M07

IMC-A-M10, IMC-A-M15

e IMC-A-M20

3-2

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 3 – Installazione Meccanica

Istruzioni di

montaggio

E’ obbligatorio il montaggio in verticale.

IMC-A-E

IMC-A-M03

IMC-A-M07

IMC-A-M10, IMC-A-M15

e IMC-A-M20

Manuale di Installazione IMC-A - MANIU22.0605 I

3-3

Capitolo 3 – Installazione Meccanica

Montaggio in Armadio

Elettrico

IMC-A-E

IMC-A-M03

IMC-A-M07

3-4

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 3 – Installazione Meccanica

IMC-A-M10, IMC-A-M15

e IMC-A-M20

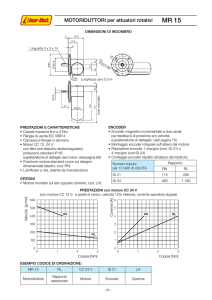

Resistenze di

frenatura

DIMENSIONE

UREP200050, UREP100100 and

UREP100200

UREP280033

A

157 mm

290 mm

B

145 mm

278 mm

C

52 mm

57 mm

Manuale di Installazione IMC-A - MANIU22.0605 I

3-5

Capitolo 3 – Installazione Meccanica

Questa pagina è stata lasciata volutamente bianca.

3-6

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 4 – Collegamenti

Introduzione

Questo capitolo fornisce una panoramica dei collegamenti dei servo

azionamenti IMC-A.

Collegamenti

I connettori del convertitore si trovano sia sul pannello frontale che

sulla parte superiore dell’azionamento.

Collegamenti resolver

Il connettore resolver “X1” è un sub-D 9-pin femmina. L’uscita pin del

connettore resolver “X1” è illustrata nella tabella seguente.

Pin

Funzione

1

TC (sensore termico)

Se l’interruttore termico è connesso a “X1”

2

TC (sensore termico)

Se l’interruttore termico è connesso a “X1”

3

S3 (cos+)

Segnale Resolver

4

S2 (sen+)

Segnale Resolver

5

R1 (riferimento+)

Segnale Resolver

6

Connessione schermo

7

S1 (cos-)

Segnale Resolver

8

S4 (sen-)

Segnale Resolver

9

R2 (riferimento-)

Segnale Resolver

Manuale di Installazione IMC-A - MANIU22.0605 I

Descrizione

Se non ci sono connessioni a “360°” sul connettore

4-1

Capitolo 4 – Collegamenti

Collegamenti I/O ed

Uscita Emulazione

Encoder

Il connettore “X2” è dedicato ai comandi di ingresso/uscita, sia digitali

che analogici, e ai segnali di uscita dell’emulazione encoder. E’ un

connettore sub-D 25-pin femmina e l’uscita pin è illustrata di seguito.

Pin

Funzione

I/O

Descrizione

1

FC+: Limit switch +

I

Fine corsa positivo. *

14

FC-: Limit switch -

I

Fine corsa negativo. *

24

Ref. inputs

I

Riferimento dell’alimentazione degli ingressi logici con

isolamento galvanico

20

ENABLE

I

Ingresso per l’abilitazione hardware dell’azionamento. *

23

Ref. inputs

I

Riferimento dell’alimentazione degli ingressi logici con

isolamento galvanico

2

CI

I

Abilita il controllo di coppia con riferimento da ingresso

analogico “CV”. *

10

CV0 / Motor phasing

I

Ingresso comando velocità zero / fasatura motore. *

25

GND

I

Riferimento di terra GND del convertitore.

13

RESET

I

Cancellazione degli errori nella memoria del convertitore. *

12

Ref. inputs (0 Volt)

I

Riferimento dell’alimentazione degli ingressi logici con

isolamento galvanico

17

CV+

I

16

CV-

I

Ingresso analogico ± 10 V: riferimento di velocità, oppure

riferimento di corrente con ingresso “CI” attivo.

15

GND

I

Riferimento di terra GND del convertitore.

3

ILIM

I

Ingresso analogico per limitazione della corrente dall’esterno;

da 0 a 10 V per limitare da 100 % a 0 % della Imax.

11

Analog output

O

+/-10V; risoluzione: 8 bit; carico: 10 mA; linearità: 2%; filtro

passa basso: 170 Hz; segnale in uscita programmabile:

Canale 1 dell’oscilloscopio digitale (corrente, velocità o

posizione) o uscita “Phasing OK” (da 0 V a 10 V quando la

fasatura del motore è “OK” per un encoder incrementale

senza HES)

18,

19

AOK: amplifier ready

O

Contatto relè: chiuso se il convertitore è OK, aperto se è in

errore.

Protezione contro sovratensioni da TRANSIL bidirezionali.

Pmax = 10 W con Umax = 50 V o Imax = 100 mA

21

+ 12 Volts

O

Impedenza d’uscita: 9 Ohm, max. 150 mA disponibili

22

- 12 Volts

O

4

Z/

O

5

Z

O

Impedenza d’uscita: 47 Ohm, max. 50 mA disponibili

Uscita differenziale dell’impulso di zero Z/ dell’encoder (max.

5 V, 20 mA)

Uscita differenziale dell’impulso di zero Z dell’encoder (max.

5 V, 20 mA)

6

A/

O

Uscita differenziale del canale encoder A/ (max. 5V, 20mA)

7

A

O

Uscita differenziale del canale encoder A (max. 5V, 20mA)

8

B/

O

Uscita differenziale del canale encoder B/ (max. 5V, 20 mA)

9

B

O

Uscita differenziale del canale encoder B (max. 5V, 20 mA)

* Ingresso logico positivo optoisolato, isolamento galvanico

Nota.

4-2

La somma delle correnti assorbite dal pin 21 del

connettore “X2” e dal pin 10 del connettore “X3”

non deve superare i 150 mA.

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 4 – Collegamenti

Specifiche degli ingressi

analogici

Gli ingressi analogici sono “CV+” e “CV-” per il comando di riferimento,

e “ILIM” per la limitazione di corrente.

2.2nF

X2-3 (ILIM)

10K

100K

18K

10K

X2-25 (GND)

16K

X2-17 (CV+)

20K

100K

100K

100K

100K

X2-16 (CV-)

16K

1nF

X2-15 (GND)

Specifiche degli ingressi

digitali

1nF

Gli ingressi digitali “ENABLE”, “FC+”, “FC-”, “RESET”, “CV0” e “CI”

sono ingressi logici optoisolati.

5V

IMC-A

8.2 K

Ingresso logico

100 nF

10 KΩ

100 KΩ

0V

Specifiche dell’uscita relè

“AOK”

Il contatto relè “AOK” si apre per qualsiasi errore eccetto l’errore di

“UNDERVOLT.” (Pmax = 10 W con Umax = 50 V e Imax = 100 mA).

Manuale di Installazione IMC-A - MANIU22.0605 I

4-3

Capitolo 4 – Collegamenti

Specifiche delle uscite

encoder

Specifiche delle uscite

analogiche

4.7nF

200K

33K

X2/11

X2/25

4-4

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 4 – Collegamenti

Collegamenti ingresso

encoder

Encoder TTL

incrementale & HES

Il connettore dell’ingresso encoder “X3” è un sub-D 25-pin femmina.

Questo connettore deve essere usato per collegare il sensore di

posizione, che può essere:

encoder TTL incrementale

encoder Sincos incrementale

o encoder assoluto monogiro

La configurazione “ TTL incremental Encoder & HES” è selezionabile

tramite il software e viene memorizzata nella EEPROM del

convertitore. L’uscita pin del connettore “X3” corrispondente a questa

configurazione è illustrata nella tabella seguente.

Pin

Funzione

18

Marker Z/

Ingresso differenziale dell’impulso di marker encoder Z/

5

Marker Z

Ingresso differenziale dell’impulso di marker encoder Z

19

Channel A/

Ingresso differenziale del canale encoder A/

6

Channel A

Ingresso differenziale del canale encoder A

20

Channel B/

Ingresso differenziale del canale encoder B/

7

Channel B

Ingresso differenziale del canale encoder B

8

+5 V

Tensione di alimentazione dell’encoder (300 mA corrente max.)

21

GND

GND dell’alimentazione encoder

11

HALL U

Segnale di ingresso fase U del sensore Hall

24

HALL V

Segnale di ingresso fase V del sensore Hall

12

HALL W

Segnale di ingresso fase W del sensore Hall

10

+12 V

Tensione di alimentazione dei sensori Hall: impedenza di

uscita = 9 Ω, max 150 mA disponibili. La somma delle correnti

assorbite dal pin 21 del connettore “X2” e dal pin 10 del

connettore “X3” non deve superare i 150 mA.

23

AGND

GND dell’alimentazione sensori Hall

9

TC+

Ingresso sensore termico motore

22

TC-

Ingresso sensore termico motore

altri

riservati

Manuale di Installazione IMC-A - MANIU22.0605 I

Descrizione

-

4-5

Capitolo 4 – Collegamenti

Specifiche dei segnali di ingresso dell’encoder:

+5V

3.3K

200R

200R

+5V

X3-5,6,7

X3-18,19,20

75-176

receiver

Specifiche dei segnali di ingresso del sensore Hall:

+3.3V

X3-11,12,24

10K

1K

1nF

74HC14

X3-23

4-6

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 4 – Collegamenti

Encoder SinCos

incrementale & HES

La configurazione “SinCos incremental encoder & HES” è

selezionabile tramite software e memorizzata nella EEPROM del

convertitore.

L’uscita pin del connettore”X3” corrispondente a questa

configurazione è descritta nella tabella seguente.

Pin

Funzione

Descrizione

25

Marker R/

Ingresso differenziale dell’impulso di riferimento R/ dell’encoder Sin/Cos

13

Marker R

Ingresso differenziale dell’impulso di riferimento R dell’encoder Sin/Cos

14

Channel A/

Ingresso differenziale del canale A/ dell’encoder Sin/Cos

1

Channel A

Ingresso differenziale del canale A dell’encoder Sin/Cos

15

Channel B/

Ingresso differenziale del canale B/ dell’encoder Sin/Cos

2

Channel B

Ingresso differenziale del canale B dell’encoder Sin/Cos

8

+5V

Tensione di alimentazione dell’encoder (300 mA corrente max.)

21

GND

GND dell’alimentazione encoder

11

HALL U

Segnale di ingresso fase U del sensore Hall

24

HALL V

Segnale di ingresso fase V del sensore Hall

12

HALL W

Segnale di ingresso fase W del sensore Hall

10

+12V

Tensione di alimentazione dei sensori Hall: impedenza di uscita = 9 Ω,

max 150 mA disponibili. La somma delle correnti assorbite dal pin 21

del connettore “X2” e dal pin 10 del connettore “X3” non deve superare

i 150 mA.

23

AGND

GND dell’alimentazione dei sensori Hall

9

TC+

Ingresso sensore termico motore

22

TC-

Ingresso sensore termico motore

altri

riservati

-

Specifiche dei segnali di ingresso dell’encoder.

20K

X3-1,2,13

20K

120R

20K

X3-14,15,25

20K

Uref

Le specifiche dei segnali di ingresso dei sensori Hall sono le stesse

descritte nel paragrafo precedente Encoder TTL incrementale & HES.

Manuale di Installazione IMC-A - MANIU22.0605 I

4-7

Capitolo 4 – Collegamenti

Encoder SinCos Assoluto

Monogiro

La configurazione “Absolute single-turn SinCos Encoder” (Heidenhain

ERN 1085 o compatibile) può essere selezionata dal software e

memorizzata nella EEPROM del convertitore. L’uscita pin del

connettore “X3” corrispondente a questa configurazione è descritta

nella tabella seguente.

Pin

Function

Descrizione

25

Marker R/

Ingresso differenziale dell’impulso di riferimento R/ dell’encoder Sin/Cos

13

Marker R

Ingresso differenziale dell’impulso di riferimento R dell’encoder Sin/Cos

14

Channel A/

Ingresso differenziale del canale A/ dell’encoder Sin/Cos

1

Channel A

Ingresso differenziale del canale A dell’encoder Sin/Cos

15

Channel B/

Ingresso differenziale del canale B/ dell’encoder Sin/Cos

2

Channel B

Ingresso differenziale del canale B dell’encoder Sin/Cos

16

Channel C/

Ingresso differenziale del canale C/ dell’encoder Sin/Cos

3

Channel C

Ingresso differenziale del canale C dell’encoder Sin/Cos

17

Channel D/

Ingresso differenziale del canale D/ dell’encoder Sin/Cos

4

Channel D

Ingresso differenziale del canale D dell’encoder Sin/Cos

8

+5V

Tensione di alimentazione dell’encoder (300 mA corrente max.)

21

GND

GND dell’alimentazione encoder

9

TC+

Ingresso sensore termico motore

22

TC-

Ingresso sensore termico motore

altri

Riservati

-

Specifiche dei canali dell’encoder SinCos:

20K

X3-1,2,13

20K

120R

20K

X3-14,15,25

20K

Uref

Specifiche dei canali di commutazione dell’encoder SinCos:

75K

X3-3,4

20K

1K

20K

X3-16,17

75K

Uref

4-8

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 4 – Collegamenti

Collegamento seriale

Cavo di comunicazione

seriale

Il connettore del collegamento seriale “X5” è un sub-D 9-pin maschio.

L’uscita pin del connettore “X5” è la seguente.

Pin

Funzione

Descrizione

1

-

2

RXD

Ricezione dati RS-232

3

TXD

Trasmissione dati RS-232

4

-

5

0 Volt

GND (connessione dello schermo se non c’è nessuna connessione a

360° sul connettore)

6

TXH

Trasmissione dati RS-422

7

TXL

Trasmissione dati RS-422

8

RXL

Ricezione dati RS-422

9

RXH

Ricezione dati RS-422

-

-

Utilizzare il seguente schema per il collegamento seriale del PC al

Servo azionamento IMC-A.

Collegamento schermo 360°

Porta

Seriale

PC

RxD 2

3 TxD

TxD 3

2 RxD

GND 5

5 GND

SubD-9 femmina

Collegamenti

alimentazione ausiliaria

Porta “X5”

IMC

SubD-9 femmina

Il connettore “X8” è il morsetto dell’alimentazione ausiliaria. E’ un

connettore 4 pin maschio di passo 5.08 mm; il connettore femmina

volante viene fornito unitamente al convertitore. La coppia di

serraggio delle viti del connettore deve essere pari a 0.5 Nm.

Pin

Segnale I/O

Funzione

Descrizione

1

GND

I

Riferimento

dell’alimentazione

ausiliaria 24 VDC.

GND = riferimento potenziale

2

+24 VDC

I

Alimentazione ausiliaria

24 VDC isolata

24 VDC +/-15 %, 0.320 A

(senza controllo freno)

Regolazione col carico: 3 %

3

Brake+

24 V

O

Alimentazione del freno

motore con 24 VDC

Per freni senza alimentazione:

24 VDC / 1.5 A

4

Brake-

O

Controllo diretto del

freno motore

Imax = 1.5 A

Uscita del carico messa a terra e protetta da

cortocircuiti.

Manuale di Installazione IMC-A - MANIU22.0605 I

Protezione UL

tramite fusibile

UL da 4 A

4-9

Capitolo 4 – Collegamenti

Connessioni di Potenza

Il connettore “X9” è il morsetto per i collegamenti elettrici di potenza. Il

connettore “X9” è:

IMC-A-E: connettore 10 pin maschio di passo 5.08 mm;

IMC-A-M: connettore 10 pin maschio di passo 7.62 mm;

unitamente al convertitore viene fornito il rispettivo connettore volante

femmina. La coppia di serraggio delle viti del connettore deve essere

pari a 0.5 Nm

Pin

Signal

I/O

Funzione

1

RB

O

2

RB

O

Potenza rigenerata

durante la

decelerazione di motori

ad alta inerzia e

velocità

Descrizione

IMC-A-E:

100 Ohm / 100 W (UREP100100)

IMC-A-M03:

200 Ohm / 100 W (UREP100200)

IMC-A-M07:

50 Ohm / 200 W (UREP200050)

IMC-A-M10, IMC-A-M15 and

IMC-A-M20:

33 Ohm / 280 W (UREP280033)

Le resistenze di frenatura devono essere

ordinate a parte.

3

DC-

I/O

DC bus -

4

L1

I

Ingresso alimentazione

principale.

5

L2

I

6

L3

I

Filtri sull’alimentazione

principale integrati nel

convertitore

7

DC+

I/O

DC bus +

8

W

O

Motor phase W

9

V

O

Motor phase V

10

U

O

Motor phase U

Nota.

Terminale negativo per il collegamento in

parallelo del bus in c.c.

IMC-A-E, 230 VAC, Monofase o Trifase

IMC-A-M, da 400 a 480 VAC, Trifase

Terminale positivo per il collegamento in

parallelo del bus in c.c.

Collegamenti del cavo motore con messa a

terra tramite connettore Faston e

collegamento a terra dello schermo a 360°.

Il cavo motore deve essere schermato a

360° e lo schermo deve essere collegato

agli appositi dispersori montati nell’armadio.

ATTENZIONE! Il conduttore di terra del

cavo motore DEVE essere connesso alla

presa Faston marcata col segno GND.

Nota.

Il riferimento a terra deve essere connesso

anche alla seconda presa Faston.

L’installatore finale degli azionamenti deve utilizzare un connettore

rapido “UL Listed” per la connessione a terra (0.250 pollici o 6.35 mm

di larghezza nominale).

Per i cablaggi utilizzare solo conduttori di rame.

Il valore della coppia di serraggio dei morsetti deve essere conforme

ai morsetti “Recognized” utilizzati.

4-10

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 5 – Installazione elettrica

Introduzione

Questo capitolo fornisce le linee guida per installare i Servo azionamenti

IMC-A.

Schemi di

collegamento

Questo paragrafo mostra una panoramica dei collegamenti dei Servo

azionamenti IMC-A.

IMC-A-E

IMC-A-E

Nota.

Manuale di Installazione IMC-A - MANIU22.0605 I

La protezione sull’alimentazione sia

principale sia dei 24 V deve essere realizzata

dall’installatore finale.

5-1

Capitolo 5 – Installazione Elettrica

IMC-A-M

IMC-A-M

* IMC-A-M03: UREP100200

IMC-A-M07: UREP200050

IMC-A-M10, -M15 and -M20: UREP280033

* Interruttore con curva D

I1s = 10 x In

** 10 A per IMC-A-M03 e -M07

20 A per IMC-A-M10, -M15 e -M20

Nota.

5-2

La protezione sull’alimentazione sia

principale sia dei 24 V deve essere realizzata

dall’installatore finale.

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 5 – Installazione Elettrica

Batteria di riserva

per l’alimentazione

ausiliaria

Il consumo del convertitore IMC-A è di 320 mA con 24VDC. Perciò una

batteria di riserva da 24 V/30 A/h può mantenere il convertitore

alimentato, per esempio, per un weekend della durata di 3 giorni

oppure durante un black-out, senza perdere i dati di inizializzazione

della macchina. Questo metodo di backup è molto utile per salvare i

dati di inizializzazione della macchina nonché la posizione dell’asse

anche quando si spegne l’alimentazione principale. Un comando ASCII

consente di inviare la posizione dell’asse al sistema digitale

supervisore (host).

La figura seguente fornisce un esempio di schema di collegamento

della batteria di riserva.

IMC-A

IMC-A

La figura seguente mostra un esempio di collegamento multiasse.

IMC-A

Applicazione

multiasse

*** IMC-A-E: 3 x 230 V

IMC-A-M: 3 x 400 V

Interruttore automatico con curva D

I1s = 10 x In

Per un’applicazione multiasse con n azionamenti, l’interruttore automatico di

linea deve essere dimensionato in base alla seguente formula:

I nominale azionamento

Tuttavia, la corrente nominale dell’interruttore non deve superare:

- 20 A su azionamenti IMC-A-E,

- 20 A su azionamenti IMC-A-M03 e IMC-A-M07,

- 40 A su azionamenti IMC-A-M10, IMC-A-M15 e IMC-A-M20.

Manuale di Installazione IMC-A - MANIU22.0605 I

5-3

Capitolo 5 – Installazione Elettrica

Cablaggi

I cablaggi deveno essere effettuati solo da personale specializzato e

secondo gli standard EN61000.1-2-3-4-5 e EN55011. Vedere

paragrafo successivo Collegamento dello schermo.

Cablaggi e Messa a

terra

ATTENZIONE!

Ogni elemento conduttore deve essere

schermato. Se ci sono più conduttori

nella stessa calza metallica, è

necessario intrecciarli e schermarli.

Uno schermo non ha alcun effetto a meno che non sia collegato a:

un potenziale di riferimento;

con il collegamento più corto possibile (pochi centimetri; 10 cm

sono vietati);

con un collegamento dello schermo a “360°”. Ciò significa che

l’intera circonferenza della calza metallica deve essere

collegata al conduttore di terra con un collarino di metallo.

I connettori utilizzati per conformità allo standard EN61000.4 devono

essere di metallo o metallizzati e devono permettere un collegamento

dello schermo a 360°.

L’uso di anelli di terra (collegamenti equipotenziali, specialmente con

collegamento a terra) è consigliato solo per anelli con un’impedenza

molto bassa (< 0,1 ). Per assicurare la continuità dello schermo, ogni

schermo non utilizzato come conduttore può essere collegato ad

entrambe gli estremi, a condizione che sia collegato a 360° e che sia di

metallo.

Il potenziale di riferimento preferito è sempre la terra.

I cavi a bassa tensione non dovrebbero MAI passare in prossimità dei

cavi di potenza.

Se vi è un punto che può essere utilizzato come riferimento di terra

locale, ad esempio un telaio principale o un armadio, tutti i componenti

dovranno fare riferimento a questo punto con una bassa impedenza; a

sua volta, questo punto deve essere opportunamente messo a terra

con collegamenti corti.

5-4

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 5 – Installazione Elettrica

Collegamento dello

schermo

Regola: Lo schermo non deve mai essere interrotto o danneggiato per

tutta la lunghezza del cavo.

Se necessario adoperare nastro di rame

autoadesivo per aumentare il diametro

dello schermo al fine di fissarlo

correttamente all’interno del serracavo

Connettore lato motore

Involucro dei pin SUB-D

di metallo o di plastica metallizzata

Schermo a 360° fissato

tramite serracavo

Le viti di serraggio devono

essere fissate al fine di

assicurare la continuità dello

schermo sul contenitore del

convertitore

Connettore SUB-D

NOTA.

Per migliorare il contatto ed evitare la corrosione dello schermo, usare il

nastro di rame autoadesivo della 3 M “Electrical Specialities Division”,

ref. 1739-7.

Nota.

Manuale di Installazione IMC-A - MANIU22.0605 I

Quando il collegamento dello schermo a 360° è

ottenuto per mezzo di un anello, non è

necessario collegare un cavo al relativo pin del

connettore SUB-D.

5-5

Capitolo 5 – Installazione Elettrica

Vista del collegamento

di IMC-A-10, IMC-A-M15

e IMC-A-M20

5-6

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 5 – Installazione Elettrica

Cavo motore, revolver

ed encoder

Il motore ed il resolver, oppure l’encoder, sono collegati a terra tramite

la loro struttura.

Le terminazioni dei conduttori devono essere terminali di metallo con

collarini che permettono il collegamento dello schermo a 360°.

Le coppie di segnali del resolver (seno, coseno, riferimento) devono

essere intrecciate e schermate. I cavi di alimentazione motore

DEVONO essere schermati e collegati a 360° ad entrambi i capi come

illustrato nello schema di collegamento dello schermo.

I cavi dei segnali “A”, “B”, “C”, “D”, “Z” ed “R” dell’encoder devono

essere intrecciati e schermati. Lo schermo deve essere collegato a

360° ad entrambi gli estremi per mezzo di anelli metallici. Se lo

schermo è collegato per mezzo di un conduttore intrecciato, un

estremo deve essere collegato al pin GND del connettore lato

convertitore con un collegamento il più corto possibile.

I motori dotati di freno devono avere anche i cavi del freno schermati

per essere conformi agli standard EMC.

Le lunghezze massime per i cavi sono:

-

Cavo Resolver 100 m

-

Cavo Encoder 25 m

-

Cavo di alimentazione motore: 25 m ≤ d ≤ 100 m

Consigliamo di:

utilizzare conduttori di sezione massima consentita dai

connettori;

montare una reattanza con un valore induttivo compreso tra

l’1% e il 3% dell’induttanza motore. Il valore induttivo della

reattanza deve essere tenuto in considerazione nei calcoli

dell’anello di corrente. Il valore corrente della reattanza deve

essere uguale o più elevato del valore dell’azionamento. La

reattanza deve essere montata all’uscita dell’azionamento. Se

si utilizza una reattanza, la schermatura del cavo non è più

obbligatoria. ABB Sace può fornire un filtro sinusoidale più

complesso da montare al posto della reattanza.

Utilizzando cavi di alimentazione motore più lungo di 25 m si rischiano i

seguenti effetti indesiderati:

-

riscaldamento del modulo di potenza, del motore e del cavo.

-

sovratensioni sugli avvolgimenti del motore che ne riducono il

ciclo di vita.

La reattanza riduce gli effetti indesiderati sul motore e sull’azionamento,

ma tende a surriscaldarsi. Questo richiede un sistema di raffreddamento

adeguato.

Manuale di Installazione IMC-A - MANIU22.0605 I

5-7

Capitolo 5 – Installazione Elettrica

Comandi in ingresso e

cavo di collegamento

seriale

Il segnale “CV” riferimento da ingresso analogico richiede un cavo

schermato e intrecciato. Lo schermo deve essere collegato a 360°

tramite connettori metallici ad entrambi gli estremi dei conduttori.

Il cablaggio del comando analogico (“CV”) deve essere fatto secondo

la polarità tra il controllore e il convertitore (“CV+” su “diff high” del

controllore. La tensione logica 0 Volt è direttamente collegata al corpo

del convertitore. La continuità del collegamento a terra è assicurata

dalle viti di fissaggio dei connettori sub-D posti sul pannello frontale.

Tuttavia la tensione 0 Volt del convertitore e del controllore

DEVONO essere collegati insieme. Lo schermo non deve MAI

essere utilizzato come conduttore della tensione logica 0 Volt.

Anche il cavo di collegamento seriale deve essere schermato in base

alle raccomandazioni date fin qui.

ATTENZIONE! I cavi di segnale (i riferimenti in

ingresso, il collegamento seriale, la posizione

resolver, encoder) ed i cavi di potenza DEVONO

essere collegati e scollegati solo quando il

convertitore è SPENTO.

ATTENZIONE! Tensioni pericolose possono

permanere per alcuni minuti sui terminali dei

condensatori. Un contatto con l’alta tensione può

provocare gravi danni fisici.

Cavi di connessione

della Resistenza di

Frenatura

I cavi di collegamento della resistenza di frenatura devono essere in

grado di sopportare alte tensioni ed alte temperature come 600 V e

105°C.

Il cavo raccomandato è “UL 1015 Gauge 14”, e la coppia di serraggio

raccomandata sul connettore di collegamento è pari a 0.9 Nm.

5-8

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 5 – Installazione Elettrica

Requisiti e conformità

agli standard UL

Collegamenti tramite

presa Faston

L’approvazione UL (“UL Listing”) richiede che chi installa un

azionamento debba rispettare alcuni condizioni.

Per i collegamenti a terra l’installatore deve utilizzare un connettore

rapido approvato UL (0.250 pollici o 6.35 mm di larghezza nominale)

su tutti gli azionamenti muniti di prese FASTON.

Sugli azionamenti muniti di terminale di terra a vite, il collegamento

deve avvenire tramite terminali “UL Listed”, approvati UL.

Alimentazione 24 VDC

L’utente finale deve fornire un’alimentazione 24 VDC isolata (per

esempio con un trasformatore d’isolamento) all’ingresso della

alimentazione ausiliaria protetto da fusibile “UL Listed” da 4 A.

Alimentazione

Principale e scelta dei

fusibili UL

Il modello di fusibile raccomandato per le applicazioni con motori è la

classe RK5. Con fusibile di protezione UL tipo RK5, la massima

potenza di cortocircuito della rete non deve superare 5000 Arms ad

una tensione di 480 V.

Sui Servo azionamenti IMC-A-M, i valori dei fusibili devono essere i

seguenti:

Fusibile

Applicazioni

Multiasse

IMC-A-M03

IMC-A-M07

IMC-A-M15

IMC-A-M20

BUSSMANN

Class RK5

Type FRS-R

FRS-R-4

FRS-R-8

FRS-R-20

FRS-R-20

0,3 × ∑

I

1 rated amplif ier

LITTELFUSE

Class RK5

Type FLSR-ID

FLSR2ID

FLSR8ID

FLSR20ID

FLSR20ID

0,3 × ∑

I

1 rated amplif ier

N

N

In un’applicazione multiasse con N azionamenti, i valori dei fusibili sono

calcolati con la formula fornita nella tabella sopra. Tuttavia sui Servo

azionamenti versione IMC-A-M03 e IMC-A-M07 non si deve superare il

valore di 20 A, mentre nelle versioni IMC-A-M15 e IMC-A-M20 non

bisogna superare il valore di 40 A. Vedere anche il paragrafo

successivo Schemi di collegamento con fusibili UL di protezione.

Sui Servo azionamenti IMC-A-E, i valori dei fusibili devono essere i

seguenti:

Fusibile

Applicazioni

Multiasse

IMC-A-E02

IMC-A-E05

IMC-A-E08

BUSSMANN

Class RK5

Type FRN-R

FRN-R-6

FRN-R-6

FRN-R-9

0,3 × ∑

I

1 rated amplif ier

LITTELFUSE

Class RK5

Type FLNR-ID

FLNR6ID

FLNR6ID

FLNR9ID

0,3 × ∑

I

1 rated amplif ier

N

N

In un’applicazione multiasse con N azionamenti, la scelta dei fusibili

avviene tramite la formula fornita nella tabella sopra. Tuttavia, il valore di

20 A non deve essere superato sui Servo azionamenti versione IMC-AE. Vedere anche il paragrafo successivo Schemi di collegamento con

fusibili UL di protezione.

Manuale di Installazione IMC-A - MANIU22.0605 I

5-9

Capitolo 5 – Installazione Elettrica

Schemi di

collegamento con

fusibili UL di

protezione

L’installazione deve essere eseguita secondo le tabelle del paragrafo

precedente Alimentazione Principale e scelta dei fusibili UL.

IMC-A-E Conforme UL

IMC-A-E

Conforme UL

Nota.

L’installatore dell’azionamento deve utilizzare

un connettore rapido “UL Listed” per la messa

a terra (0.250 pollici o 6.35 mm di larghezza

nominale).

Per i cablaggi di campo utilizzare solo

conduttori di rame.

La coppia di serraggio dei morsetti deve

essere valutata in base al morsetto

“Recognized” utilizzato.

5-10

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 5 – Installazione Elettrica

IMC-A-M Conforme UL

IMC-A-M

Conforme UL

*

IMC-A-M03: UREP100200

IMC-A-M07: UREP200050

IMC-A-M15 e IMC-A-M20: UREP280033

** 10 A per IMC-A-M03 e IMC-A-M07

20 A per IMC-A-M15 e IMC-A-M20

Nota.

L’installatore dell’azionamento deve utilizzare

un connettore “UL Listed” per la messa a terra

(0.250 pollici o 6.35 mm di larghezza

nominale).

Per i cablaggi di campo utilizzare solo

conduttori di rame.

La coppia di serraggio dei morsetti deve

essere valutata in base al morsetto

“Recognized” utilizzato.

Manuale di Installazione IMC-A - MANIU22.0605 I

5-11

Capitolo 5 – Installazione Elettrica

IMC-A

Installazione UL

IMC-A

La figura seguente mostra un esempio di collegamento per

un’applicazione multiasse conforme all’UL.

IMC-A

Applicazione

multiasse conforme

UL

*** Alimentazione

principale

Per la scelta del fusibile, vedi

paragrafo precedente Alimentazione

principale e scelta dei fusibili UL

*** IMC-A-E: 3 x 230 V

IMC-A-M: 3 x 400 V

5-12

Manuale di Installazione IMC-A - MANIU22.0605 I

Capitolo 6 – Messa in servizio

Introduzione

Questo capitolo illustra la messa in servizio dei Servo azionamenti

IMC-A.

La messa in servizio deve essere effettuata tramite il software di

programmazione e seguendo le istruzioni fornite in questo manuale.

Software per

l’Impostazione

Parametri

Il software di parametrizzazione “ABB AC BRUSHLESS

SERVODRIVES VISUAL SETUP” è lo strumento per la messa in

servizio dei Servo azionamenti IMC-A; è compatibile con il sistema

operativo WINDOWS® e permette una facile modifica di tutti i

parametri del convertitore.

Questo software è descritto nel manuale ABB AC BRUSHLESS

SERVODRIVES VISUAL SETUP.

ATTENZIONE!

La procedura di taratura automatica (Auto-tuning)

dovrebbe essere eseguita in modalità di controllo da

PC ed a motore fermo. Se l’auto-taratura deve

essere eseguita con azionamento controllato da

ingresso analogico “CV”, il riferimento in ingresso

DEVE essere pari a 0 Volt. È responsabilità

dell’utente eseguire tutte le azioni necessarie al fine

di ridurre il rischio dovuto a movimenti incontrollati

dell’asse durante la procedura di Auto-tuning.

Configurazione

Standard del

Convertitore

I convertitori IMC-A sono configurati per i Servomotori ABB della serie

8C.

Vedere Appendice A per l’adattamento del convertitore ad altri tipi di

motore o di resolver.

Manuale di Installazione IMC-A - MANIU22.0605 I

6-1

Capitolo 6 – Messa in servizio

Prima Accensione

Molto Importante