ABB Sace

ABB AC Brushless Servodrives

Convertitori MINIVECTOR 300

Manuale di Installazione e

Messa in Servizio

ABB AC Brushless Servodrives

Convertitori MINIVECTOR 300

Manuale di Installazione e

Messa in Servizio

MANIU11.0410 I

EFFETTIVO: 15.10.2004

SOSTITUISCE: 30.09.2004

© 2003 ABB Sace S.p.A. Tutti i Diritti Riservati.

Istruzioni di Sicurezza

Questo capitolo stabilisce le istruzioni di sicurezza da osservare

durante la configurazione degli azionamenti MINIVECTOR 300.

Introduzione

Il materiale contenuto in questo capitolo ed in questo Manuale deve

essere accuratamente studiato prima di provare o eseguire

qualunque operazione su o con i convertitori.

Attenzione e Note

ATTENZIONE

Questo manuale distingue due tipi di istruzioni di sicurezza.

“ATTENZIONE” è l’equivalente inglese di WARNING ed è usato per

richiamare l’attenzione su situazioni che possono portare a gravi

condizioni di errore, danni fisici e morte. Le note sono usate per

richiamare l’attenzione del lettore o fornire ulteriori informazioni utili

sull’argomento trattato. Le note sono meno critiche dei richiami indicati

con “ATTENZIONE”, ma non dovrebbero essere trascurate.

Il lettore è informato di situazioni che possono provocare gravi danni

fisici e/o gravi danni alle apparecchiature con i seguenti simboli:

ATTENZIONE! Tensione Pericolosa: avverte di

situazioni in cui è presente un livello di tensione che può

provocare danni fisici e/o danni alle apparecchiature. Il

testo accanto al simbolo spiega come evitare il pericolo

di danno.

ATTENZIONE! Pericolo Generico: avverte di situazioni

che possono provocare danni fisici e/o danni alle

apparecchiature ma per cause non elettriche. Il testo

accanto al simbolo spiega come evitare il pericolo.

ATTENZIONE! Scarica Elettrostatica: avverte di

situazioni in cui una scarica elettrostatica può

danneggiare le apparecchiature. Il testo accanto al

simbolo spiega come evitare il pericolo.

Note

Il lettore è richiamato a porre particolare attenzione o esaminare le

ulteriori informazioni disponibili sull’argomento con i seguenti simboli:

AVVERTIMENTO!

Nota.

Corrisponde all’inglese “Caution” ed ha lo scopo

di richiamare l’attenzione su una determinata

questione.

Nota. Fornisce o mette in rilievo ulteriori

informazioni sull’argomento.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

iii

Istruzioni di Sicurezza

Istruzioni Generali

di Sicurezza

ATTENZIONE! Solo personale qualificato e con

un’adeguata esperienza su azionamenti è autorizzato ad

effettuare le operazioni di installazione e messa in servizio

dei Convertitori MINIVECTOR 300 secondo quanto

prescritto in questo Manuale di Installazione.

ATTENZIONE! Per nessuna ragione alcuna persona

deve accedere alla parte interna del convertitore o ai

terminali del servomotore prima che siano trascorsi

almeno cinque minuti dall'interruzione

dell'alimentazione.

E’ consigliabile verificare sempre (con uno strumento di

misura della tensione) che l’azionamento sia effettivamente

scarico prima di iniziare il lavoro.

Tensioni potenzialmente letali possono essere presenti sul

circuito intermedio c.c., sui circuiti associati e sui morsetti di

alimentazione del motore anche quando l’alimentazione

principale del convertitore è spenta.

Osservare particolare attenzione nell’utilizzo del dispositivo.

Trascurare queste indicazioni può provocare danni fisici e

morte.

ATTENZIONE! L’installazione deve essere effettuata in

conformità alle Direttive Europee CEE 89/336 e CEE 72/23.

ATTENZIONE! Il costruttore della macchina che installa il

convertitore deve prevedere e realizzare apposite funzioni

di protezione aggiuntive per evitare danni alle persone e

alle apparecchiature durante il servizio della macchina.

Altri “Attenzione” e “Nota.” Sono riportati lungo il testo.

iv

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Sommario

Istruzioni di Sicurezza .......................................................................... iii

Introduzione ..........................................................................................

Attenzione e Note ..................................................................................

ATTENZIONE ......................................................................................

Note...................................................................................................

Istruzioni Generali di Sicurezza ...............................................................

iii

iii

iii

iii

iv

Sommario .............................................................................................. v

Capitolo 1 - Informazioni Generali ...................................................... 1-1

Introduzione ........................................................................................ 1-1

Prima di cominciare ............................................................................. 1-1

Contenuto di questa Guida ................................................................... 1-1

Informazioni Generali su MINIVECTOR 300 ............................................ 1-2

Software Applicativo di Interfaccia Utente ............................................ 1-2

Identificazione del Prodotto ................................................................ 1-2

Componenti di Completamento ........................................................... 1-2

Capitolo 2 - Specifiche Tecniche......................................................... 2-1

Introduzione ........................................................................................ 2-1

Caratteristiche Tecniche ....................................................................... 2-1

Scheda di Controllo ........................................................................... 2-1

Stadi di Potenza ................................................................................ 2-1

Versione Monofase ............................................................................ 2-1

Alimentazione Principale ................................................................. 2-1

Alimentazione Ausiliaria .................................................................. 2-1

Correnti di Uscita ............................................................................ 2-2

Versione Trifase ................................................................................ 2-2

Alimentazione Principale ................................................................. 2-2

Alimentazione Ausiliaria .................................................................. 2-2

Correnti di Uscita ............................................................................ 2-2

Circuito di Frenatura .......................................................................... 2-2

Freno elettromagnetico ...................................................................... 2-3

Frenatura Dinamica ........................................................................... 2-3

Interfaccia Resolver .......................................................................... 2-3

Uscita Emulazione Encoder ................................................................ 2-3

Segnali di Ingresso/Uscita .................................................................. 2-3

Dati Tecnici ......................................................................................... 2-4

Caratteristiche Elettriche ................................................................... 2-4

Versione Monofase ......................................................................... 2-4

Versione Trifase ............................................................................. 2-4

Caratteristiche Meccaniche ................................................................ 2-4

Temperature Operative ...................................................................... 2-4

Abbinamenti Motore ............................................................................. 2-5

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

v

Sommario

Capitolo 3 - Installazione Meccanica ................................................... 3-1

Introduzione ........................................................................................ 3-1

Installazione Meccanica ........................................................................ 3-1

Capitolo 4 - Installazione Elettrica ...................................................... 4-1

Introduzione ........................................................................................ 4-1

Versione Monofase ............................................................................... 4-1

Descrizione dei connettori disponibili .................................................. 4-1

Schema Connessioni .......................................................................... 4-2

Connessioni di Potenza ...................................................................... 4-3

Connessioni Alimentazione Principale ............................................... 4-3

Connessioni del Resistore di Frenatura ............................................. 4-3

Alimentazione diretta da rete TN a 400Vac ........................................ 4-4

Alimentazione con Autotrasformatore da rete TT a 400Vac .................. 4-4

Alimentazione diretta da rete TT a 230Vac ........................................ 4-5

Alimentazione con Trasformatore da rete IT a 400Vac ........................ 4-5

Connessioni Alimentazione Ausiliaria .................................................. 4-6

Versione Trifase .................................................................................. 4-7

Descrizione dei connettori disponibili .................................................. 4-7

Schema Connessioni .......................................................................... 4-8

Connessioni di Potenza ...................................................................... 4-9

Connessioni Alimentazione Principale ............................................... 4-9

Connessioni del Resistore di Frenatura ............................................. 4-9

Alimentazione con Autotrasformatore da rete TT a 400 Vac ............... 4-10

Alimentazione con Trasformatore da rete IT a 400 Vac ..................... 4-10

Connessioni Alimentazione Ausiliaria ................................................ 4-11

Connessioni Motore ............................................................................ 4-12

Connessioni Freno ............................................................................. 4-13

Connessioni Resolver ......................................................................... 4-13

Cavo Collegamento Resolver ............................................................ 4-14

Connessioni di Controllo ..................................................................... 4-15

Emulazione Encoder ........................................................................... 4-16

Cavo Emulazione Encoder ................................................................ 4-16

Connessione Seriale .......................................................................... 4-17

Cavo Collegamento Seriale RS232 .................................................... 4-17

Cavo Collegamento Seriale RS485 .................................................... 4-18

Sezioni Conduttori.............................................................................. 4-18

Capitolo 5 - Messa in Servizio ............................................................. 5-1

Introduzione ........................................................................................ 5-1

Per Cominciare .................................................................................... 5-1

Il Browser MiniVector Interface .............................................................. 5-2

Browser Offline ................................................................................. 5-2

Browser Online .................................................................................. 5-2

Startup Assistant ............................................................................... 5-4

Block Analyzer .................................................................................. 5-5

Command Generator .......................................................................... 5-5

Current Regulator .............................................................................. 5-6

Resolver Converter ............................................................................ 5-6

Power Drive ...................................................................................... 5-7

Waveform Generator .......................................................................... 5-8

Impostazione dei Parametri ................................................................... 5-9

vi

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Sommario

Funzioni di Limitazione ...................................................................... 5-9

Selezione del Modo Operativo .......................................................... 5-10

Current mode ............................................................................... 5-10

Speed mode ................................................................................. 5-10

Condizionamento del Riferimento Esterno .......................................... 5-10

Taratura dell’Anello di Velocità ......................................................... 5-11

Taratura dell’Anello di Corrente ........................................................ 5-11

Risoluzione dell’Emulazione Encoder ................................................ 5-11

Autophasing ...................................................................................... 5-12

Frenatura Dinamica ............................................................................ 5-13

Salvataggio Parametri ........................................................................ 5-13

Aggiornamento Firmware .................................................................... 5-14

Gestione delle Emergenze .................................................................. 5-14

Stati del Convertitore ....................................................................... 5-14

Funzioni Arresto di Emergenza ......................................................... 5-14

Reset dei Fault ............................................................................... 5-15

Capitolo 6 - Normativa EMC ................................................................ 6-1

Introduzione ........................................................................................ 6-1

Premessa ............................................................................................ 6-1

Normativa di Riferimento ...................................................................... 6-1

Definizioni ........................................................................................... 6-2

Distribuzione Ristretta ....................................................................... 6-2

Primo Ambiente ................................................................................. 6-2

Secondo Ambiente ............................................................................ 6-2

Installazione in Primo Ambiente ............................................................ 6-2

Conformità ........................................................................................ 6-3

Installazione in Secondo Ambiente ........................................................ 6-4

Conformità ........................................................................................ 6-4

Appendice A - Codici di Errore ........................................................... A-1

Introduzione ........................................................................................ A-1

Fault e Warning ................................................................................... A-1

Warning ........................................................................................... A-1

Fault ................................................................................................ A-2

Appendice B - Condizioni Ambientali .................................................. B-1

Condizioni Operative ............................................................................ B-1

Condizioni di Immagazzinamento ........................................................... B-1

Condizioni di Trasporto ........................................................................ B-2

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

vii

Sommario

Questa pagina è stata lasciata volutamente bianca.

viii

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 1 - Informazioni Generali

Introduzione

Questo documento è il Manuale di Installazione e Messa in Servizio

per Servoazionamenti MINIVECTOR 300.

Prima di cominciare

Il lettore deve possedere un’adeguata conoscenza dei fondamenti di

elettrotecnica, delle attività di cablaggio elettrico, di azionamenti e

dell’uso del pannello di controllo dell’azionamento.

Contenuto di questa

Guida

In questo Manuale vengono descritte l’installazione e la messa in

servizio dei Servoazionamenti MINIVECTOR 300.

Le Istruzioni di Sicurezza riportate nelle prime pagine di questo

Manuale, descrivono i vari tipi di avvertimenti e simboli usati

all’interno del Manuale. Questo capitolo stabilisce inoltre le istruzioni

di sicurezza da applicare durante il funzionamento operativo dei

Convertitori MINIVECTOR 300.

Capitolo 1 - Informazioni Generali descrive brevemente il contenuto di

questo stesso Manuale e le informazioni generali riguardanti i

Servoazionamenti MINIVECTOR 300.

Capitolo 2 - Specifiche Tecniche contiene le caratteristiche tecniche e

i dati nominali dei Convertitori MINIVECTOR 300.

Capitolo 3 - Installazione Meccanica contiene le istruzioni per

l’installazione meccanica dei Convertitori MINIVECTOR 300

Capitolo 4 - Installazione Elettrica contiene le istruzioni per

l’installazione elettrica e meccanica, le connessioni ed i requisiti di

aerazione dei Convertitori MINIVECTOR 300.

Capitolo 5 - Messa in Servizio illustra il programma software di

configurazione dei Servoazionamenti MINIVECTOR 300.

Capitolo 6 - Norme EMC introduce le linee guida ed i requisiti EMC

dei Servoazionamenti MINIVECTOR 300.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

1-1

Capitolo 1 - Informazioni Generali

Informazioni Generali

su MINIVECTOR 300

MINIVECTOR 300 è un convertitore digitale per servomotori

brushless al tempo stesso semplice e versatile. Semplice perché è

facile da installare, da configurare, in una parola: da usare. Versatile

perché si adatta con rapidità alle più svariate applicazioni di

movimentazione nelle quali sia richiesto il controllo della corrente o

della velocità. Inoltre, l’automatizzazione di molte procedure di

taratura accorcia sensibilmente la fase di messa in servizio e

garantisce prestazioni uniformi nel corso del tempo. Le principali

caratteristiche di MINIVECTOR 300 sono:

•

Controllo digitale di corrente realizzato con la tecnica dei

vettori di spazio e aggiornato con una frequenza di 20 kHz

•

Anello digitale di velocità con ingresso analogico

differenziale ± 10 V e compensatore proporzionale-integrale

•

Interfaccia resolver con emulazione encoder fino a 1024

impulsi/giro

•

Ricerca automatica del numero di poli del motore e

dell’angolo tra motore e resolver.

Il MINIVECTOR 300 può essere fornito in due configurazioni base,

1.

con alimentazione monofase

2.

oppure con alimentazione trifase.

Software Applicativo di

Interfaccia Utente

I Convertitori MINIVECTOR 300 sono forniti unitamente ad un

programma software, Miv32, per la configurazione con l’uso del PC.

Questo programma di interfaccia utente consente la configurazione e

il monitoraggio dell’azionamento in tempo reale.

Identificazione del

Prodotto

Su un lato del convertitore è applicata l’etichetta mostrata in figura.

Quando contattate il servizio assistenza, vi sarà richiesto di fornire le

informazioni di Part Number e Serial Number riportate nei singoli

campi.

Componenti di

Completamento

Esistono due taglie di potenza di MINIVECTOR 300di regola abbinate

con servomotori ABB della SERIE 8C e 8N, anche se possono

essere pilotati anche servomotori di altri costruttori. Per maggiori

informazioni riguardo gli abbinamenti motore, l'impiego di altri

componenti di completamento e apparecchiature ausiliarie consultare

il Capitolo.

1-2

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 2 - Specifiche Tecniche

Introduzione

Le principali caratteristiche tecniche dei Convertitori MINIVECTOR

300 sono elencate nei paragrafi seguenti.

Caratteristiche

Tecniche

Scheda di Controllo

Stadi di Potenza

L’unità di controllo è basata su un’architettura multiprocessore che

comprende:

•

un DSP veloce a 16 bit che esegue tutti i task di controllo

digitale (acquisizione dei sensori di corrente e posizione,

condizionamento del riferimento esterno, regolazione di

velocità e/o corrente e generazione dei segnali PWM) e

gestisce le condizioni di emergenza e di guasto

•

un microcontrollore a 16 bit dedicato alla configurazione e al

monitoraggio dell’azionamento, nonché alla supervisione della

funzionalità del DSP.

Lo stadio di potenza è realizzato con interruttori IGBT completamente

protetti e integra un alimentatore switching per l’elettronica di

controllo.

Ponte di raddrizzamento interno, fusibile e limitatore della corrente

di inserzione integrati.

La massa di potenza e la massa di segnale sono elettricamente

isolate.

Versione Monofase

Alimentazione Principale

Connessione diretta alla rete, alimentazione monofase 110 Vac –

20% ÷ 230 Vac ± 10%, 50-60 Hz.

Picco di corrente di inserzione: 130 Arms simmetrici (per 3,5 ms).

Alimentazione Ausiliaria

L’alimentazione ausiliaria consente di mantenere attivi l’indicatore a

LED e l’emulazione encoder anche dopo aver rimosso l’alimentazione

principale. Quando è presente l’alimentazione principale,

l’alimentatore switching interno preleva corrente direttamente dal bus

DC e l’alimentazione ausiliaria non è più necessaria.

L’alimentazione ausiliaria è invece indispensabile quando la

sequenza delle alimentazioni del sistema su cui è installato

l’azionamento prevede che la potenza venga erogata solo se il

convertitore è attivo e non segnala condizioni di guasto.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

2-1

Capitolo 2 - Specifiche Tecniche

Correnti di Uscita

Le correnti di uscita variano in base alla taglia del convertitore.

La corrente massima può essere erogata per non più di due

secondi. Trascorso questo tempo interviene la protezione di Ixt che

limita automaticamente la corrente di uscita al valore della corrente

continuativa nominale.

Le taglie disponibili sono (corrente “continuativa / massima” in Arms):

•

3/6

•

5 / 10

Versione Trifase

Alimentazione Principale

Alimentazione trifase 230 Vac +10 / -20 %, 50-60 Hz. Possibilità di

connessione diretta da rete tramite autotrasformatore.

Picco di corrente di inserzione: 130 Arms simmetrici (per 3,5 ms).

Alimentazione Ausiliaria

Correnti di Uscita

L’alimentazione ausiliaria a 24 Vdc è necessaria per il funzionamento

della logica di controllo dell’azionamento.

Le correnti di uscita variano in base alla taglia del convertitore.

La corrente massima può essere erogata per non più di due

secondi. Trascorso questo tempo interviene la protezione di Ixt che

limita automaticamente la corrente di uscita al valore della corrente

continuativa nominale.

Le taglie disponibili sono (corrente “continuativa / massima” in Arms):

Circuito di Frenatura

•

3/6

•

5 / 10

•

7 / 14

Il resistore di frenatura è montato internamente per tutte le taglie.

Comunque, quando la potenza dissipata sul resistore interno eccede

la potenza nominale, è richiesto un resistore esterno (contattare il

Servizio di Assistenza Tecnica).

Il resistore interno è protetto contro i corto-circuiti; inoltre, un circuito

di Ixt limita la potenza media al valore indicato nella tabella

sottostante.

2-2

Resistore Interno

Unità di Misura

Taglia 3/6

Taglia 5/10

Taglia 7/14

Resistenza

Potenza Nominale

Potenza di picco

Tp (picco)

Tp (o)

Ω

W

W

ms

s

56

110

2800

400

1,8

33

110

2800

400

1,8

15

220

2800

400

1,8

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 2 - Specifiche Tecniche

Freno elettromagnetico

Frenatura Dinamica

Opzionale: un freno elettromagnetico può essere connesso al

terminale X3.

•

Ingresso di alimentazione freno: 24 Vdc, 2 A max

•

Alimentazione interna freno: 24 Vdc, 0,8 Amax

•

Il blocco e il rilascio del freno sono gestiti automaticamente

dal convertitore; alimentando a +24V l’ingresso BRK

UNLOCK (pin 9 del connettore X5), il freno viene rilasciato.

Il convertitore è in grado di frenare il motore corto-circuitandone i

morsetti e controllando la corrente che vi fluisce ad un livello

predefinito.

La frenatura dinamica si attiva automaticamente al verificarsi di un

guasto o quando il convertitore viene disabilitato; può essere esclusa

alimentando a +24V l’ingresso BRK UNLOCK (pin 9 del connettore

X5).

Interfaccia Resolver

Uscita Emulazione

Encoder

Segnali di

Ingresso/Uscita

•

Rapporto tra riferimento e segnali seno / coseno: 2:1;

•

Frequenza di riferimento: 10 kHz;

•

Regolazione automatica dell’ampiezza dei segnali seno e

coseno;

•

Compensazione automatica dello sfasamento tra il riferimento

e i segnali seno e coseno;

•

Autofasatura del resolver rispetto al piano magnetico del

motore.

•

Uscita differenziale RS422.

•

Programmabile da 128 fino a 1024 impulsi per giro.

•

Massima frequenza di uscita: 125 kHz.

•

Due ingressi analogici differenziali ±10 V, con conversione

digitale a 12 bit.

•

Due ingressi digitali optoisolati 0-24 V: ENABLE e BRK

UNLOCK.

•

Un’uscita digitale di fault (contatto libero di relè).

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

2-3

Capitolo 2 - Specifiche Tecniche

Dati Tecnici

Le specifiche elettriche e meccaniche, le temperature di

funzionamento e gli abbinamenti motore sono elencate nelle tabelle

seguenti.

Caratteristiche

Elettriche

Versione Monofase

Grandezze elettriche

Unità

Taglia 3/6

Taglia 5/10

Tensione di alimentazione nominale

Tensione di alimentazione ausiliaria

Tensione massima di uscita

Corrente nominale di ingresso

Corrente nominale di uscita

Corrente massima di uscita

Potenza nominale di uscita

Frequenza di commutazione PWM

Vrms

Vrms

Vrms

Arms

Arms

Arms

kVA

kHz

Grandezze elettriche

Unità

Tensione di alimentazione nominale

Tensione di alimentazione ausiliaria

Tensione massima di uscita

Corrente nominale di ingresso

Corrente nominale di uscita

Corrente massima di uscita

Potenza nominale di uscita

Frequenza di commutazione PWM

Vrms

Vrms

Vrms

Arms

Arms

Arms

kVA

kHz

Grandezze meccaniche

Unità

Taglia 3/6

Taglia 5/10

Taglia 7/14

Altezza

Profondità

Larghezza

Peso

mm

mm

mm

kg

206

173

70

1,7

206

193

80

2

226

194

80

2

110 ÷ 230 Vac +10 / -20%, 50/60 Hz

110 ÷ 230 Vac +10 / -20%, 50/60 Hz, 30 VA max

220 Vac

4,8

8,2

3

5

6

10

1

1,7

10

Versione Trifase

Taglia 3/6

Taglia 5/10

Taglia 7/14

110 ÷ 230 Vac +10 / -20%, 50/60 Hz

110 ÷ 230 Vac +10 / -20%, 50/60 Hz, 30 VA max

220 Vac

2,8

4,75

6,7

3

5

7

6

10

14

1

1,7

2,4

10

Caratteristiche

Meccaniche

Temperature Operative

Durante il funzionamento a corrente nominale l’intervallo di

temperatura ambiente ammesso è 0 °C ÷ 40 °C.

Nell’intervallo di temperatura 40 °C ÷ 60 °C occorre applicare un

declassamento del 2,5%/°C.

Temperatura di immagazzinamento: -10 °C ÷ 70 °C.

2-4

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 2 - Specifiche Tecniche

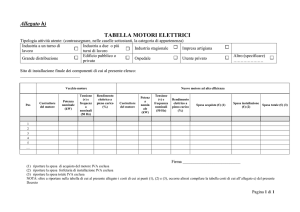

Abbinamenti Motore

I seguenti abbinamenti tra servomotore e convertitore sono stati scelti

per un impiego di carattere generale e ottimizzando le prestazioni

complessive dell’azionamento. Per applicazioni particolari contattare

il Servizio Clienti.

Servomotore

Tipo

SERIE SDM

SDM 251…0N3-55

SDM 251…0N5-55

SDM 251…1N0-55

SERIE 8N

8NB.2.40… ..E

8N0.1.40… ..E

8N0.2.40… ..E

SERIE 8C

8C1.1.30... ..E

8C1.1.60... ..E

8C1.2.30... ..E

8C1.2.60... ..E

8C1.3.30... ..E

8C1.4.30... ..E

8C4.0.15... ..E

8C4.0.30... ..E

8C4.1.15... ..E

8C4.2.15... ..E

MINIVECTOR Coppia

300

allo stallo

Taglia

velocità 0

M0

[Nm]

Coppia di

picco

velocità 0

Mmax

[Nm]

Coppia nominale Velocità

alla velocità

nominale

nominale

Mn

nN

[Nm]

[rpm]

03/06

03/06

03/06

0.34

0.5

0,94 *

1.3

1,7

1,8

0.32

0.48

0.71

6000

6000

6000

03/06

03/06

03/06

0,36

0,53

0,95

1

1,5

2,7

0,34

0,47

0,84

4000

4000

4000

03/06

03/06

03/06

05/10

05/10

05/10

03/06

05/10

05/10

05/10

1,3

1,2

2,5

2,5

3,6

4,5

3,9

3,9

7,3

9,6

3,4

2,2

4,4

4,5

8,2

8,2

7,2

7,4

15,1

18,2

4,3

3,6

7,4

5,0

8,2

9,1

12,0

8,2

16,8

17,5

3000

6000

3000

6000

3000

3000

1500

3000

1500

1500

* La coppia nominale del motore (1 Nm) è limitata dalla corrente continuativa del convertitore.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

2-5

Capitolo 2 - Specifiche Tecniche

Questa pagina è stata lasciata volutamente bianca.

2-6

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 3 - Installazione Meccanica

Introduzione

Questo Capitolo fornisce le istruzioni per l’installazione meccanica, il

cablaggio ed i requisiti di raffreddamento dei convertitori Minivector

300, versione monofase e trifase.

Installazione

Meccanica

Per installare MINIVECTOR 300 sono sufficienti le staffe e le viti

fornite assieme al convertitore

k

=

g

Fissare tramite due viti la staffa inferiore sul pannello

prescelto per l’installazione

•

Posizionare il convertitore sulla staffa inferiore

•

Posizionare e fissare tramite una vite la staffa superiore.

k2

k1

c

•

e1

=

=

=

=

=

MINIVECTOR 300

LD

X1

X4

b1

X5

d

b

d

X6

X2

X7

X3

CAUTION !

X8

=

=

Fori M4

e

m

c

c1

c2

Lasciare spazio sufficiente per il passaggio dei collegamenti

c1

a

MINIVECTOR 300

Taglia 3/6

Taglia 5/10

unità

[mm]

[mm]

a

70

70

b

252

252

b1

206

206

c

16,5

16,5

c1

39,5

39,5

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

c2

14

14

d

+1

238 -0

+1

238 -0

e

170

170

e1

174

174

g

5,5

5,5

k

4,5

4,5

k1

63,5

63,5

k2

2

2

m

∅5,5

∅5,5

3-1

Capitolo 3 - Installazione Meccanica

k

k1

=

g

e1

=

=

=

=

MINIVECTOR 300

LD

X1

X4

b1

d

X5

b

d

X6

X2

X7

X3

CAUTION !

X8

=

=

Fori M4

e

m

c

c1

c2

Lasciare spazio sufficiente per il passaggio dei collegamenti

c1

a

MINIVECTOR 300

Taglia 7/14

3-2

unità

[mm]

a

80

b

268

b1

206

c

24

c1

39,5

c2

14

d

+1

254 -0

e

190

e1

194

g

5,5

k

12

k1

63,5

m

∅5,5

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 3 - Installazione Meccanica

100 mm

100 mm

Nel caso di sistemi multi-asse, i convertitori devono essere installati

rispettando le distanze indicate nella figura sottostante. Queste

distanze sono necessarie per garantire un’adeguata aerazione dei

convertitori. Non sono necessari sistemi addizionali di ventilazione

forzata.

n = min. 20 mm

p = min. 90 mm

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

3-3

Capitolo 3 - Installazione Meccanica

Questa pagina è stata lasciata volutamente bianca.

3-4

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Introduzione

Di seguito vengono illustrati i terminali del MINIVECTOR 300 e le

istruzioni di cablaggio.

Le versioni monofase e trifase del MINIVECTOR 300 presentano

differenti terminali di alimentazione principale (X1) ed ausiliaria (X2).

Hanno in comune i terminali

•

X3 della scheda opzionale freno,

•

X4 dei segnali motore,

•

X5 degli I/O digitali,

•

X6 dell’interfaccia di emulazione encoder,

•

X7 e X8 per la connessione seriale RS232.

Versione Monofase

Descrizione dei

connettori disponibili

MINIVECTOR 300

LD

X1

X4

Connettore di potenza

Alimentazione aux.

Connettore opzionale

X5

X6

X2

X3

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Segnali motore

I/O

Emulazione Enc.

X7

CAUT ION !

TER M IN AL VO LT AG E

IS PR ES EN T U P T O 2

MINU T E S AF T ER

SW ITCH ING O FF !

LED di stato

X8

X7-X8 RS232

4-1

Capitolo 4 - Installazione Elettrica

Schema Connessioni

Ω

4-2

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Connessioni di Potenza

Connessioni

Alimentazione Principale

Il connettore X1 è dedicato al collegamento dell’alimentazione di

potenza, del motore e del resistore di frenatura.

Pin

Riferimento

1

VR

Alimentazione principale monofase (230VAC)

2

VN

Alimentazione principale monofase (neutro)

3

U

Fase motore 1

4

V

Fase motore 2

5

W

6

+VBUS

7

RCL

8

RCL EXT

9

-VBUS

Descrizione

Fase motore 3

Terminale positivo DC bus

Resistore di frenatura interno

Resistore di frenatura interno/esterno

Terminale negativo DC bus

Connettere i terminali L1 e L2 secondo le indicazioni degli schemi

elettrici specifici per ciascun tipo di rete di alimentazione.

E’ ammessa la connessione a sistemi di alimentazione di tipo TN e

TT.

La connessione diretta a sistemi di alimentazione tipo IT è

consentita solo a condizione che la tensione tra le fasi e la terra non

superino in nessuna condizione la tensione di 253Vac (230Vac +

10%)

Poiché è difficile verificare il superamento dei limiti in

regime transitorio, questo tipo di connessione è

sconsigliata.

In presenza di tali sistemi IT di alimentazione occorrerà pertanto

utilizzare un trasformatore.

Collegare il conduttore di terra ad uno dei due terminali a vite PE

posti sul pannello frontale.

Connessioni del

Resistore di Frenatura

•

Nel caso di resistore interno ponticellare i terminali 7 e 8.

•

Nel caso di resistore esterno, collegare il resistore tra i

terminali 6 e 8.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

4-3

Capitolo 4 - Installazione Elettrica

Alimentazione diretta da

rete TN a 400Vac

Alimentazione con

Autotrasformatore da rete

TT a 400Vac

4-4

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Alimentazione diretta da

rete TT a 230Vac

Alimentazione con

Trasformatore da rete IT

a 400Vac

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

4-5

Capitolo 4 - Installazione Elettrica

Connessioni

Alimentazione Ausiliaria

L’alimentazione ausiliaria L1C - L2C (Terminale X2) è necessaria

solo quando si desiderino mantenere vive le informazioni di stato e di

emulazione encoder in assenza dell’alimentazione principale L1 e L2.

LC1 - LC2 ingresso alimentazione ausiliaria 110/230Vac

± 10% - 10VA max

4-6

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Versione Trifase

Descrizione dei

connettori disponibili

MINIVECTOR 300

LED di stato

LD

X1

X4

Connettore di potenza

Alimentazione aux.

Connettore opzionale

X5

X6

X2

X3

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

I/O

Emulazione Enc.

X7

CAUT ION !

TER M IN AL VO LT AG E

IS PR ES EN T U P T O 2

MINU T E S AF T ER

SW ITCH ING O FF !

Segnali motore

X8

X7-X8 RS232

4-7

Capitolo 4 - Installazione Elettrica

Schema Connessioni

Ω

4-8

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Connessioni di Potenza

Il connettore X1 è dedicato al collegamento dell’alimentazione di

potenza, del motore e del resistore di frenatura.

10

Connessioni

Alimentazione Principale

Pin

Riferimento

Descrizione

1

R

Alimentazione principale trifase (230 VAC)

2

S

Alimentazione principale trifase (230 VAC)

3

T

Alimentazione principale trifase (230 VAC)

4

U

Fase motore 1

5

V

Fase motore 2

6

W

Fase motore 3

7

+VBUS

8

RCL

9

RCL EXT

10

-VBUS

Terminale positivo DC bus

Resistore di frenatura interno

Resistore di frenatura interno/esterno

Terminale negativo DC bus

Connettere i terminali R, S e T secondo le indicazioni degli schemi

elettrici specifici per ciascun tipo di rete di alimentazione.

E’ ammessa la connessione a sistemi di alimentazione di tipo TT.

La connessione diretta a sistemi di alimentazione tipo IT è

consentita solo a condizione che la tensione tra le fasi e la terra non

superino in nessuna condizione la tensione di 253Vac (230Vac +

10%).

Poiché è difficile verificare il superamento dei limiti

in regime transitorio, questo tipo di connessione è

sconsigliata.

In presenza di tali sistemi di alimentazione occorrerà pertanto

utilizzare un trasformatore collegato secondo le indicazioni riportate

in Alimentazione con Trasformatore da rete IT a 400 Vac.

Collegare il conduttore di terra ad uno dei due terminali a vite PE

posti sul pannello frontale.

Connessioni del

Resistore di Frenatura

•

Nel caso di resistore interno ponticellare i terminali 8 e 9.

•

Nel caso di resistore esterno, collegare il resistore tra i

terminali 7 e 9.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

4-9

Capitolo 4 - Installazione Elettrica

Alimentazione con

Autotrasformatore da rete

TT a 400 Vac

Alimentazione con

Trasformatore da rete IT

a 400 Vac

4-10

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Connessioni

Alimentazione Ausiliaria

L’alimentazione ausiliaria deve essere derivata da un alimentatore

DC a 24 V ± 15%, 1,5 A max.

24 Vdc ± 15%, 30 VA max.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

4-11

Capitolo 4 - Installazione Elettrica

Connessioni Motore

Collegare i cavi del motore ai terminali U, V, W, PE rispettando le

indicazioni dei poli.

Collegare il cavo di terra ad uno dei due terminali a vite PE posti sul

pannello frontale.

Connessioni di potenza

Lato motore SDM

Pin

1

2

3

4

A

B

Connessioni SDM

U

Massa

W

V

+ Freno (opzionale)

- Freno (opzionale)

Connessioni di potenza

Lato motore 8C e 8N

Connessioni 8C1

V

Massa

U

W

+ Freno (opzionale)

- Freno (opzionale)

Connessioni 8N

U

Massa

W

V

+ Freno (opzionale)

- Freno (opzionale)

Scatola connessioni di potenza servomotori 8C4:

Ground wire

connected on the pin

3 of signal connector

A

D

B

E

Connessioni freno su motore 8C

4-12

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Connessioni Freno

Il collegamento del connettore X3 è opzionale. Esso può essere

usato con motori dotati di freno elettromagnetico di stazionamento.

Pin

Reference

Description

1

24VOUT

Uscita freno 24V (24Vdc, 0.8A max)

2

24BRIN

Ingresso freno 24V (24Vdc, 2A max)

3

B+

Alimentazione positiva freno

4

B-

Alimentazione negativa freno

L’azionamento si disabilita automaticamente e rilascia il freno

elettromeccanico quando si apre la connessione tra i pin 1 e 2.

Connettere tra i pin 1 e 2 il contatto di emergenza libero da tensione

o connettere con un ponticello.

Qualora il freno di stazionamento richiede una corrente superiore a

0.8A, è necessario fornire un’alimentazione esterna a 24Vdc sino ad

una corrente massima di 2A tra i morsetti B- (4) e 24BRIN (2).

Connessioni Resolver

Il connettore X4 è utilizzato per interfacciare il trasduttore resolver.

X4

1

6

9

5

Pin

Riferimento

Descrizione

1

THERMAL2

Protezione termica motore (2)*

2

N.C.

3

+REFRES

Riferimento + resolver

4

SIN HIGH

Segnale + seno resolver

5

COS HIGH

Segnale + coseno resolver

6

THERMAL1

Protezione termica motore (1)*

7

-REFRES

Riferimento - resolver

8

SIN LOW

Segnale - seno resolver

9

COS LOW

Segnale - coseno resolver

Non connesso

* Connettere tra questi due pin i contatti termostatici liberi (normalmente

chiusi) o il resistore PTC

Vista frontale del connettore di segnale dei motori SERIE 8C, 8N e

SDM, a sinistra, e dei motori 8C4, a destra.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

4-13

Capitolo 4 - Installazione Elettrica

Cavo Collegamento

Resolver

4-14

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Connessioni di

Controllo

VREF1+/VREF1

riferimento analogico di ingresso (±10V - 25KΩ

differenziale): utilizzato per controllare la

velocità del motore quando il convertitore è

configurato in Speed Mode o la corrente del

motore quando il convertitore è configurato in

Current Mode.

VREF2+/VREF2

riferimento analogico di ingresso (±10V 25KΩ differenziale); può essere usato per

limitare dinamicamente la corrente massima

verso il motore. Riferimento 0V = 100% di

corrente, riferimento 10V= 0% di corrente.

ENABLE

ingresso digitale (15÷24V, 20 mA):

abilita/disabilita lo stadio di potenza del

convertitore. Tale funzione, inoltre, sblocca il

freno di stazionamento ogniqualvolta venga

abilitata.

BRK-UNLOCK

ingresso digitale (15÷24V, 20mA): Tale

funzione, nei modelli previsti con l'opzione

comando freno, permette di eccitare il freno

anche quando il convertitore è in stato di

FAULT. Disabilita inoltre la frenatura

dinamica.

FAULT1/FAULT2

contatto di relè; è normalmente chiuso quando

il convertitore si trova nello stato di Running. Il

contatto è aperto quando il convertitore si trova

nello stato di Stop e sono presenti delle

condizioni di fault.

Pin

Riferimento

1

VREF1+

Descrizione

Ingresso + del riferimento di velocità (corrente)

2

VREF1-

Ingresso - del riferimento di velocità (corrente)

3

VREF2+

Ingresso + limitazione dinamica corrente

4

VREF2-

Ingresso - limitazione dinamica corrente

5

ANGND

Massa analogica

6

+15VOUT

7

-15VOUT

Uscita tensione ausiliaria (50mA max.)

8

ENABLE

Ingresso abilitazione potenza

9

BRK UNLOCK

10

GNDCMD

11

FAULT1

Segnale fault ingresso (contatto relè)

12

FAULT2

Segnale fault uscita (contatto relè)

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Uscita tensione ausiliaria (50mA max.)

Ingresso rilascio freni

Massa ENABLE e BRK UNLOCK

4-15

Capitolo 4 - Installazione Elettrica

Emulazione Encoder

Il connettore X6 deve essere utilizzato per il feedback della posizione

del motore quando il convertitore è pilotato da un’unità di controllo

esterna (PLC, controllo numerico).

X6

1

6

9

5

Pin

Riferimento

Descrizione

1

ENCA+

signale encoder RS422

2

ENCB+

signale encoder RS422

3

ENCZ+

signale encoder RS422

4

N.C.

5

SHIELD

Schermo

6

ENCA-

signale encoder RS422

7

ENCB-

signale encoder RS422

8

ENCZ-

signale encoder RS422

9

GND

Non connesso

Massa

Cavo Emulazione

Encoder

4-16

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 4 - Installazione Elettrica

Connessione Seriale

Cavo Collegamento

Seriale RS232

I connettori X7 e X8 sono utilizzati per connettere il convertitore ad un

PC su linea seriale. I due connettori presentano gli stessi segnali

elettrici; perciò, nel caso di collegamento di più convertitori su bus

RS485, si può utilizzare il connettore X7 come ingresso e il

connettore X8 come uscita (o vice versa).

Pin

Riferimento

Descrizione

1

RS232-RX

Rs232 receive

2

RS232-TX

Rs232 transmit

3

N.C.

Non connesso

4

RS485 D-

Rs485 tx/rx -

5

RS485 D+

Rs485 tx/rx +

6

RS232 GND

Rs232 ground

7

RS485 GND

Rs485 ground

8

N.C.

Non connesso

•

Lunghezza massima del cavo: 10 metri

•

Capacità massima: 2500 pF

•

Cavo schermato

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

4-17

Capitolo 4 - Installazione Elettrica

Cavo Collegamento

Seriale RS485

•

Lunghezza massima cavo: 100 metri

•

Capacità massima: 100 pF/m

•

Impedenza: 120 ohm tipico.

Sezioni Conduttori

Funzione

Cavo resistore di frenatura

Cavo motore

Cavo alimentazione principale

Cavi freno, alimentazione freno e ausiliaria

Cavo resolver

Cavi segnali di controlli

4-18

Connettore Taglia 3/6 Taglia 5/10 Taglia 7/14

X1

X1

X1

X2, X3

X4

X5

2

2

1.5 mm

2

1.5 mm

1.5 mm

2

2.5 mm

2

2.5 mm

2

0.5 ÷ 1 mm

2

0.14 ÷ 0.22 mm

2

0.14 mm

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 5 - Messa in Servizio

Introduzione

Questo Capitolo descrive il programma applicativo di configurazione

e messa in servizio degli azionamenti MINIVECTOR 300.

Per Cominciare

Per configurare e parametrizzare MINIVECTOR 300 è indispensabile

il software d’interfaccia “MiniVector Interface” che guida l’utente nella

messa a punto del convertitore, visualizza le grandezze elettriche e

meccaniche e consente di identificare gli eventuali allarmi.

I requisiti hardware e software per l’installazione di “MiniVector

Interface” sono i seguenti: PC con Windows 95, 98, NT, 2000, XP,

una linea seriale RS-232 o RS-485, almeno 2 Mbyte di spazio libero

sul disco rigido.

Per installare “MiniVector Interface” inserire il CD d’installazione

fornito con il convertitore nel lettore CD-ROM. Lanciare il

programma d’installazione setup.exe e seguire le istruzioni a video.

Il browser “MiniVector Interface” permette di fare le seguenti

operazioni:

•

Identificare il modello e la taglia del convertitore con le

versioni del firmware attualmente residente

•

Lettura e scrittura dei parametri dell’azionamento,

caricamento e salvataggio su file dell’insieme dei parametri e

delle informazioni di base, aggiornamento della versione di

firmware

•

Salvataggio della configurazione corrente sulla memoria

EEPROM del convertitore

•

Controllo e monitoraggio in tempo reale delle grandezze

fisiche dell’azionamento, sia in valore digitale che analogico

tramite la funzione di oscilloscopio

•

Controllo real-time della condizione di stato e degli allarmi

eventualmente presenti.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

5-1

Capitolo 5 - Messa in Servizio

Il Browser MiniVector

Interface

Browser Offline

Browser Online

5-2

All’avvio del software “MiniVector Interface” compare una finestra

nella qual è possibile selezionare il modo di funzionamento off-line o

on-line del browser.

La funzione offline consente di preimpostare i parametri

dell’azionamento in funzione dell’applicazione e di salvarli su file

senza necessità di essere connessi al drive. Il file così realizzato

potrà essere in seguito caricato nell’azionamento.

•

Selezionare la modalità off-line e la taglia di corrente del drive

con il quale s’intende realizzare l’applicazione.

•

Selezionare nel menù “Commands” il comando “Select

motor”; scegliere quindi il tipo di motore che si vuole utilizzare.

•

Modificare i parametri per adattarli all’applicazione.

•

Salvare le impostazioni su disco tramite il comando “Save as”

del menù “File”.

La funzione online permette di parametrizzare un’azionamento

collegato.

•

Selezionare la modalità on-line. Selezionare l’indirizzo

dell’RS232/485 (normalmente alla prima accensione il drive è

impostato a indirizzo 0).

•

Selezionare nel menù “Commands” il comando “Select

motor”; scegliere quindi il tipo di motore che si vuole utilizzare.

•

Modificare i parametri per adattarli all’applicazione.

•

Salvare le modifiche apportate nella memoria EEPROM

mediante il comando “Freeze configuration” nel menù

“Commands”.

•

Salvare le impostazioni su disco tramite il comando “Save as”

del menù “File”.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 5 - Messa in Servizio

Nel caso in cui si abbia già a disposizione il file parametri relativo

all’applicazione occorre:

•

Selezionare nel menù “File” il comando “Open” e scegliere

quindi il file relativo all’applicazione.

•

Salvare le modifiche apportate nella memoria EEPROM

mediante il comando “Freeze configuration” nel menù

“Commands”.

Nota.

Per il collegamento online, selezionare dal menu Commands

– Change COM Port … la porta di comunicazione seriale del

vostro PC.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

5-3

Capitolo 5 - Messa in Servizio

Startup Assistant

Una volta effettuate tali operazioni nella pagina Startup Assistant

sono visibili i dati identificativi dell’azionamento: Drive Model, Size,

Serial Number, Boot version, Firmware Version, Config Version,

Motor poles. Queste informazioni non possono essere modificate

dall'utente, ad eccezione dei campi Application Description e Motor

poles. Utilizzate il campo Application Description per memorizzare

informazioni relative all’applicazione.

La taglia (Size) viene espressa nel formato In/Ip, dove In rappresenta

la corrente nominale del convertitore e Ip la corrente di picco.

Entrambi i valori sono da considerarsi espressi in ampere efficaci.

Tre spie luminose mostrano l'attuale stato di Enable, Ext. Ref.

Enable, Fault. Dodici più piccole spie luminose mostrano le

eventuali sicurezze attive.

Per la visualizzazione, l'impostazione e la modifica dei parametri

utilizzate le seguenti icone:

Selector consente di commutare tra diverse modalità di

funzionamento (ad es. modo corrente/velocità) o di fare

semplici selezioni (ad es. impostazione della risoluzione

dell’emulazione encoder).

Trimmer permette una regolazione fine dei parametri che

richiedono una taratura per ottimizzare le prestazioni

dell’azionamento (ad es. i guadagni dell’anello di

velocità).

Parameter serve ad impostare un dato caratteristico

dell’azionamento (ad es. la corrente di picco).

Altre informazioni relative all'asse (posizione, velocità, corrente,

riferimento esterno, corrente efficace) sono disponibili in cinque

campi di visualizzazione. Il loro valore viene aggiornato ogni 0,5

secondi se la comunicazione seriale è attiva.

5-4

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 5 - Messa in Servizio

Block Analyzer

Command Generator

Con un click del mouse sull’immagine del convertitore o dal menù

Tools – Block Analyzer potete accedere alla successiva finestra.

Questa finestra offre una veduta d’insieme dei blocchi costituenti il

convertitore, oltre al monitoraggio di alcune grandezze. Con un

successivo click su ciascuno dei blocchi potete passare alle relative

finestre.

La pagina Command Generator illustra la sezione di impostazione e

condizionamento dell'ingresso di riferimento e consente di impostare i

parametri relativi all'anello di velocità.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

5-5

Capitolo 5 - Messa in Servizio

Current Regulator

Resolver Converter

5-6

La pagina Current Regulator contiene i parametri per la taratura

dell’anello di corrente. Questi parametri sono sottoposti a restrizioni di

accesso (password).

La pagina Resolver Converter si riferisce al feedback di posizione

proveniente dal resolver e consente di impostare la risoluzione

dell’uscita encoder e l’angolo di fase tra motore e resolver. Non sono

richieste altre regolazioni, in quanto il livello dei segnali di ritorno del

resolver e la relazione di fase con la portante vengono

automaticamente tarati ad ogni accensione del convertitore.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 5 - Messa in Servizio

Power Drive

La finestra Power Drive illustra lo stato dello stadio di potenza del

convertitore. Qui è inoltre possibile abilitare/disabilitare il riferimento

esterno (pulsante Ext. Ref. enable) e il convertitore stesso (pulsante

General Enable).

L'interruttore General Enable deve essere sempre ON per abilitare

la potenza all'azionamento.

L'interruttore External Reference Enable deve essere ON durante il

normale funzionamento.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

5-7

Capitolo 5 - Messa in Servizio

Waveform Generator

Queste funzioni di utilità sono accessibili col comando Tools –

Waveform Generator.

La funzione oscilloscopio opera e visualizza esattamente come sul

pannello frontale di un normale oscilloscopio digitale. Sono disponibili

pulsanti per la selezione del livello, del fronte, della posizione e del

canale di trigger.

L'acquisizione dei segnali inizia premendo il pulsante Start. La spia

luminosa Triggered si illumina quando la condizione di trigger si è

verificata. La spia luminosa Data Ready si accende quando il buffer

dati acquisiti è completo. La condizione di Trigger può essere forzata

in qualsiasi momento utilizzando il pulsante Force. In tal caso

l'acquisizione inizia immediatamente. E' anche disponibile la funzione

di trigger automatico (pulsante Auto).

L'azionamento MINIVECTOR 300 memorizza i campioni dei due

canali selezionati (il buffer dati è costituito da 1024 campionamenti

con intervallo di 1 msec). I dati possono essere trasferiti al display

oscilloscopio solo se è stata abilitata ed è attiva la comunicazione

seriale (é già stato attivato il comando Connect e lo stato della linea

seriale visualizza il messaggio ON LINE ).

La selezione dei canali da acquisire e visualizzare viene eseguita

selezionando sulla prima colonnina (Trigger) a fianco del visore

oscilloscopio la grandezza su cui triggerare e sull'altra colonnina

(Show) la seconda grandezza.

La funzione Waveform Generator consente di comandare

l'azionamento con un generatore digitale di forme d'onda in funzione

della selezione del modo di controllo (corrente/velocità). Si può

programmare l'ampiezza, la forma ed il periodo della forma d'onda.

Per sicurezza, col comando di Stop l'azionamento viene disabilitato.

Per riabilitarlo usare il pulsante Enable della finestra Power Driver.

Inoltre, per facilitare la taratura del convertitore e osservarne la

risposta nella finestra dell’oscilloscopio, avete accesso diretto ai

guadagni proporzionale e integrativo dei regolatori di corrente e

velocità.

5-8

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 5 - Messa in Servizio

Impostazione dei

Parametri

Di seguito sono elencati tutti i parametri che possono essere

impostati attraverso il programma “MiniVector Interface”. Con un click

del mouse sull'icona corrispondente al parametro desiderato si apre

la finestra di visualizzazione del valore attuale e di eventuale

modifica. A seconda del tipo di parametro appare una finestra di

impostazione da tastiera, oppure una finestra di selezione da mouse,

oppure una finestra di variazione con i cursori per l'incremento o la

diminuzione del valore. Dopo l'aggiustamento del valore, attivate la

variazione con un click del mouse sul pulsante Set e quindi uscite

dalla fase di impostazione con un click del mouse sul pulsante Done.

Nota.

Funzioni di Limitazione

Tutti i parametri sono memorizzati in RAM volatile finché la

configurazione non viene salvata nella memoria EEPROM

del convertitore (vedere il paragrafo Salvataggio dei

Parametri). Se l'azionamento viene spento durante

l’esecuzione del comando di Freeze tutti i dati della

configurazione corrente vengono persi.

I parametri seguenti permettono di stabilire i limiti di corrente

dell'azionamento e di impostare le soglie di intervento delle protezioni

di corrente.

Ricordiamo che In (in Arms) rappresenta la corrente nominale del

convertitore e Ip (in Arms) la corrente di picco.

Continuous Current

E’ la corrente che può essere assorbita dal motore in modo

continuativo; il valore massimo impostabile è pari a In. Gli

interventi delle protezioni di Ixt del convertitore e di I2xt del motore

limitano automaticamente a questo valore la corrente erogabile.

L'accesso è protetto da password.

Peak Current

E’ la corrente massima di breve durata (2 s) che può essere

assorbita dal motore. Il valore massimo impostabile è pari a Ip.

Brake Current

E’ il valore della corrente durante l’intervento della frenatura

dinamica del motore. L'intervallo di impostazione va da zero a 1,2

· In.

Overspeed Threshold

E’ la soglia di intervento della protezione di overspeed. Il range di

impostazione va da zero fino a 6750 rpm.

Motor I2xt Threshold

E’ il valore della soglia di attivazione della protezione I2xt del

motore. L'intervallo di impostazione va da zero a 1,1 · In.

L'accesso è protetto da password.

Motor Thermal Constant

E’ il valore della costante di tempo termica del motore. E'

impostabile tra 1' e 55'. L'accesso è protetto da password.

Motor poles

Numero di coppie polari magnetiche del motore. Il dato può

essere impostato unicamente in modo automatico attivando la

procedura di ricerca del numero di poli e dell'angolo tra motore e

resolver (vedere il paragrafo La Procedura di Autophasing).

ATTENZIONE! Il comando Select Motor definisce in

automatico il valore di questi parametri calcolati per

ottenere prestazioni ottimali dall’accoppiamento motoreconvertitore.

Nella pagina sono inoltre accessibili i parametri Speed Command

Adjust, Reference Offset Compensation, Speed Proportional Gain,

Speed Integrative Gain che sono parte essenziale della finestra

Command Generator.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

5-9

Capitolo 5 - Messa in Servizio

Selezione del Modo

Operativo

Il convertitore MINIVECTOR 300 è concepito per funzionare in

controllo di velocità o di corrente da riferimento analogico esterno. E'

possibile comunque commutare il riferimento sul generatore digitale

interno di forme d'onda per effettuare la messa a punto dei regolatori.

Il selettore Speed/Current Loop Selection permette di commutare tra

la modalità di controllo in corrente e la modalità di controllo in

velocità.

Current mode

Nel modo corrente il riferimento esterno pilota direttamente l'anello di

corrente dell'azionamento; la regolazione è effettuata con la tecnica

dei vettori di spazio secondo gli assi diretto e in quadratura del

motore, in modo da ottimizzare la produzione di coppia a parità di

corrente erogata.

Speed mode

Nel modo velocità il riferimento esterno comanda l'anello di controllo

della velocità che, a sua volta, pilota l'anello più interno di corrente.

Condizionamento del

Riferimento Esterno

Attraverso il selettore Reference Source Selection è possibile

scegliere tra quattro modalità di comando dell’anello di velocità o di

corrente:

•

External: comando dal segnale analogico di riferimento con

applicazione di un filtro digitale;

•

Internal comando da segnale digitale interno. In questo caso

il motore si porta alla velocità massima impostata con il

parametro Speed Command Adjust:;

•

External with Ramp: comando analogico con interposizione

del filtro a rampa;

•

External without BW Filter: comando analogico senza filtro

digitale.

Reference Offset

Compensation

compensazione dell’offset presente sull'ingresso analogico di

riferimento. Il range di compensazione è di ± 300 mV.

Reference Range

Adjust

amplificazione dell'ingresso di riferimento, compresa tra il 100% e

il 400%. Consente di dare pieno comando al convertitore anche

con ingresso inferiore a ± 10 V, fino a un minimo di ± 2,5V. Se ad

esempio il livello dell’ingresso è di ± 4 V impostate

l’amplificazione al 250% (4 V ± 2,5 = 10 V).

Reference Bandwidth

Adjust

impostazione della banda passante, fra 5 Hz e 5 kHz, del filtro

posto sul riferimento esterno.

regolazione della durata della rampa, tra 0.01 s e 50.00 s. Questo

tempo è da intendersi come il tempo impiegato dalla rampa per

passare dalla velocità zero alla massima velocità impostata con il

parametro Speed Command Adjust.

Ramp Acceleration

Adjust

5-10

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 5 - Messa in Servizio

Taratura dell’Anello di

Velocità

Taratura dell’Anello di

Corrente

I seguenti parametri vi permettono di configurare l’anello di velocità:

Speed Command Adjust

Impostazione della velocità massima comandabile al

servomotore. Nel caso di comando interno serve a regolare la

velocità del motore stesso. Questo parametro non interviene

quando si opera con il generatore digitale interno di forme

d'onda.

Speed Proportional Gain

Guadagno proporzionale dell'anello di velocità.

Speed Integral Gain

Guadagno integrativo dell’anello di velocità.

Nella pagina Current Regulator sono possibili le seguenti regolazioni.

ATTENZIONE! Il comando Select Motor definisce in

automatico il valore di questi parametri calcolati per

ottenere prestazioni ottimali da ciascun accoppiamento

convertitore-motore.

Current Proportional Gain

Guadagno proporzionale dell’anello di corrente.

Current Integrative Gain

Guadagno integrativo dell’anello di corrente.

Encoder Simulation

Resolution

Impostazione della risoluzione dell’uscita encoder. La

risoluzione può essere scelta tra quattro valori: 128, 256, 512

e 1024 impulsi/giro.

Resolver Phase Adder

Regolazione dell’angolo di fase tra motore e resolver. Questo

parametro può essere determinato automaticamente

attivando la procedura di Autophasing (vedere il paragrafo La

Procedura di Autophasing). L'accesso a questo parametro è

protetto (password). La funzione “Select Motor” definisce in

automatico il valore di questo parametro per i motori ABB.

Risoluzione

dell’Emulazione

Encoder

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

5-11

Capitolo 5 - Messa in Servizio

Autophasing

La procedura di Autophasing (autofasatura) consente di determinare

in modo automatico il numero di poli del motore e l'angolo di fase tra

motore e resolver. Questa procedura è attivabile durante

l'impostazione del parametro Motor Poles (pagina Startup Assistant)

e del parametro Resolver Phase Adder (pagina Resolver Converter).

Inoltre l'Autophasing fornisce una diagnostica di base sulla

correttezza dei cablaggi del convertitore e rappresenta un primo test

sul corretto funzionamento del medesimo.

Nota.

Quando si impiegano servomotori ABB non è necessario

effettuare questa procedura poiché i motori sono già stati

fasati in fabbrica.

ATTENZIONE! La funzione di Autophasing abilita lo stadio

di potenza del convertitore e provoca il movimento del

motore. Affinché la procedura venga eseguita

correttamente e non provochi inconvenienti all'asse su cui

sia eventualmente già collegato l'azionamento, si

raccomanda di disconnettere il motore dagli organi

meccanici di trasmissione del moto.

Per ragioni di sicurezza, al termine della procedura l'azionamento

rimane disabilitato. Per riabilitarlo occorre premere il tasto General

Enable nella finestra Power Drive.

In alcune circostanze la procedura di Autophasing non può essere

portata a termine e viene visualizzato un messaggio di diagnostica

che suggerisce il provvedimento da prendere:

5-12

•

No power input enable: assenza dell’abilitazione hardware;

attivate l'ingresso di Enable e riavviate la procedura.

•

Motor with 2 inverted phases: le fasi del motore sono state

collegate in ordine invertito per cui il motore, durante la

procedura, ruota in senso antiorario anziché orario; spegnete

l'azionamento, modificate i collegamenti e ripetete la

procedura.

•

Not moving motor: accertatevi che il motore sia collegato

correttamente al convertitore e che non vi sia alcuna

protezione attivata.

•

Unknown motor type: la procedura riconosce

automaticamente motori con 2, 4, 6 e 8 poli; verificate il

numero di poli del motore e introducete manualmente, se

occorre, il numero di poli.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

Capitolo 5 - Messa in Servizio

Frenatura Dinamica

Il convertitore MINIVECTOR 300 dispone di un sistema di frenatura di

emergenza denominato Frenatura Dinamica che consiste nel

cortocircuitare i morsetti del motore mantenendo sotto controllo la

corrente che vi circola. Il valore della corrente di frenatura può essere

impostato con il parametro Brake Current.

La frenatura dinamica è attiva quando il convertitore è disabilitato e

quando si verifica un fault (ad eccezione di overcurrent e

overvoltage), purché l'ingresso digitale di sblocco (BRK UNLOCK)

venga mantenuto basso (0V).

Rispetto ad altre tecniche di frenata, la frenatura dinamica presenta

il vantaggio di poter funzionare anche in assenza di feedback dal

resolver, ciò che impedirebbe, ad esempio, di arrestare il motore

imponendo un comando di velocità a zero.

Salvataggio Parametri

Dopo che l'azionamento è stato configurato come richiesto

dall'applicazione, i parametri devono essere copiati dalla memoria

volatile e salvati nella memoria permanente interna al

servoamplificatore. Per eseguire questa operazione utilizzate il

comando Freeze Configuration della tendina del menu Commands. Il

programma richiede anche il nome di un file dove memorizzare i

parametri da salvare sul disco rigido del PC.

E' possibile salvare l'attuale configurazione parametri anche in un

file su disco, usando il comando Save As... nel menù File. Le

configurazioni salvate su PC possono essere utili come

documentazione dell'applicazione ed anche per l'inizializzazione di

altri azionamenti con gli stessi parametri. A tale scopo usate il

comando Open... del menù File. Il file selezionato viene usato per

eseguire l'impostazione automatica dei parametri dell'azionamento.

Al termine occorre ricordarsi di attuare il comando Freeze

Configuration per salvare in modo permanente la configurazione

caricata.

Per sicurezza, durante il caricamento da file il convertitore viene

disabilitato; per riabilitarlo premere il tasto General Enable nella

finestra Power Drive.

Con il comando Commands – Select Motor si accede invece alla

libreria dei file con le configurazioni predefinite motore-convertitore.

Nel caso alcuni parametri siano stati impostati con valori non

corretti, possono essere caricati nuovamente dei valori di default

(impostati in fabbrica) utilizzando il comando Commands – Specials

– Flash upgrade – Reset Parameters.

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I

5-13

Capitolo 5 - Messa in Servizio

Aggiornamento

Firmware

Assieme ad una nuova versione dell’interfaccia grafica MiniVector

Interface viene fornita anche una versione aggiornata del firmware

per il convertitore. Questa versione può essere scaricata nel

convertitore con il comando Commands – Specials – Flash upgrade –

Download Firmware. Durante l’aggiornamento del firmware il

convertitore viene disabilitato e il LED posto sul pannello frontale è

rosso lampeggiante.

Se all’accensione il LED si presenta rosso lampeggiante significa

che sul convertitore non è presente una versione valida di firmware;

caricare il firmware tramite il comando suddetto.

Gestione delle

Emergenze

Stati del Convertitore

Funzioni Arresto di

Emergenza

5-14

Questo paragrafo fornisce una breve descrizione della gestione delle

condizioni di emergenza e dell’identificazione delle possibili cause di

fault, nonché del funzionamento interno del convertitore.

Il convertitore MINIVECTOR 300 può trovarsi in diverse condizioni

operative che dipendono dai comandi esterni e dagli eventi occorsi

durante il funzionamento. Ciascuna di queste condizioni rappresenta

uno stato del convertitore:

•

Stato di Stop: il convertitore è disabilitato, con il LED verde

lampeggiante; se sono presenti delle protezioni attivate

(warnings) il LED è giallo lampeggiante mentre in caso di

malfunzionamenti (faults) il LED emette una sequenza di

impulsi rossi e verdi indicanti l’errore che si è verificato. Il

comando di BRK UNLOCK consente di rilasciare il freno di

stazionamento e di inibire la frenatura dinamica; agendo sul

comando di ENABLE si passa nello stato di Running.

•

Stato di Running: il convertitore è pienamente abilitato ad

operare e lo stadio di potenza è attivo; il LED è verde fisso

(giallo se sono presenti dei warnings); non vi sono faults; il

comando di ENABLE permette di tornare nello stato di Stop.

Nel caso di faults si passa automaticamente nello stato di

Stop.

Al verificarsi di un fault l’azionamento, se abilitato, passa nello stato di

Stop. Questa condizione viene segnalata all’esterno dall’attivazione

dell’uscita di fault e dal led posto sul frontale del convertitore, che

emette una sequenza di impulsi rossi e verdi. La frenatura dinamica

del motore è consentita in tutti i casi ad eccezione dell’Overcurrent,

dell’Overvoltage e del fault delle tensioni di servizio (EVSN), mentre il

freno di stazionamento, se presente, può sempre essere rilasciato. La

frenatura dinamica e il freno di stazionamento, comunque,

intervengono solo se l’ingresso di sblocco (BRK UNLOCK ) viene

mantenuto basso (connesso a 0 V).

Manuale di Installazione e Messa in Servizio - MANIU11.0410 I