Manutenzione Apparecchiature

Elettropneumatiche

Manuale

INDICE

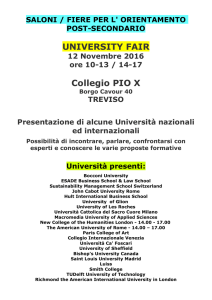

Festo Academy - Industrial Management School

1

INDICE

CAPITOLO 1 – Generalità sui sistemi automatici

Schema generale di un sistema automatico

1-1

Organi di lavoro

1-2

Attuatori

1-2

Interfacce

1-2

Sensori

1-2

Controllo

1-3

Logica pneumatica

1-3

Logica oleodinamica

1-3

Logica elettrica a relè

1-3

Logica elettronica programmabile

1-3

Tipi di segnali

1-4

Segnali digitali

1-4

Segnali analogici

1-5

CAPITOLO 2 – Sensori, trasduttori e sonde

Sensori digitali on/off

Sensori pneumatici

2-1

Finecorsa leva a rullo

2-1

Finecorsa magnetico con segnale in uscita pneumatico

2-2

Sensori elettromeccanici

2-3

Micro

2-3

Sensori elettromeccanici Reed

2-4

Pressostati e vaquostati

2-5

Sensori elettronici

INDICE

2-1

2-6

Caratteristiche e vantaggi

2-6

Differenza tra sensori PNP e NPN

2-7

Tester per sensori

2-9

Sensori di prossimità induttivi

2-10

Sensori di prossimità ottici (fotocellule)

2-12

Festo Academy - Industrial Management School

I

INDICE

CAPITOLO 2 – Sensori, trasduttori e sonde (continua)

Sensori analogici

2-21

Trasduttore di pressione

2-21

Trasduttore di posizione potenziometrico

2-22

Trasduttore di posizione effetto doppler

2-23

Sonda di livello ad ultrasuoni

2-24

Sonde di temperatura resistive Pt 100

2-25

Trasduttore di forza

2-26

Sensori elettromeccanici

2-3

Micro

2-3

Sensori elettromeccanici Reed

2-4

Pressostati e vaquostati

2-5

Sensori elettronici

2-6

Caratteristiche e vantaggi

2-6

Differenza tra sensori PNP e NPN

2-7

Tester per sensori

2-9

Sensori di prossimità induttivi

2-10

Sensori di prossimità ottici (fotocellule)

2-12

CAPITOLO 3 – Attuatori

Motori

3-1

Motori elettrici

Motore elettrico in corrente continua

3-1

Motore passo-passo

3-2

Motore Brushless

3-3

Motore Asincrono trifase

3-4

Motore in corrente alternata monofase ad induzione

3-5

Motore pneumatico

INDICE

3-1

Festo Academy - Industrial Management School

3-6

II

INDICE

CAPITOLO 3 – Attuatori (continua)

Attuatori lineari

3-7

Attuatori lineari elettrici

Attuatore lineare passo passo

Attuatori lineari pneumatici

3-7

3-7

3-8

Cilindri a semplice effetto

3-8

Cilindro a semplice effetto a corsa breve

3-9

Cilindri a doppio effetto

3-10

Cilindri a doppio effetto con stelo

3-10

Cilindri senza stelo

3-14

Unità lineari

3-17

Moduli lineari per tecnica di manipolazione

3-18

Attuatori rotativi

3-20

Attuatori rotativi a doppio pistone

3-20

Attuatore oscillante a doppio effetto

3-21

Attuatori combinati rotativi e lineari

3-22

Organi di presa

3-23

Pinze di presa

3-23

Generatori di vuoto

3-24

Generatori di vuoto con espulsione

3-25

Ventose

3-26

CAPITOLO 4 – Interfacce

Segnali di controllo On/Off

INDICE

4-1

Bobine elettromagnetiche

4-1

Relè (relais)

4-2

Varianti al relè classico

4-7

Contattori

4-9

Protezioni per motori

4-11

Festo Academy - Industrial Management School

III

INDICE

CAPITOLO 4 – Interfacce (continua)

Valvole ed elettrovalvole

4-12

Valvole pneumatiche

4-12

Elettrovalvole

4-19

Batterie di valvole

4-24

Gestione completa di un attuatore

4-34

Controllo della pressione (riduttore di pressione pneumatico)

4-34

Controllo della pressione (Valvola proporzionale analogica)

4-35

Controllo della portata (regolatori di flusso)

4-37

Controllo della portata (Valvola 5/3 proporzionale analogica)

4-38

Soft Stop – controllo posizioni terminali

4-40

Stop del cilindro in posizione intermedia (soluzioni di emergenza)

4-41

Stop del cilindro in posizione intermedia (asse controllato PN)

4-43

CAPITOLO 5 – Controllo

Logiche di controllo

5-1

Funzioni logiche di base

Logica AND

5-1

Logica OR

5-4

Logica NOT

5-7

Funzioni di temporizzazione

5-10

Temporizzazione con ritardo all’azionamento

5-10

Temporizzazione con ritardo al disazionamento

5-13

Contatore o contaimpulsi

Concetto di logica programmabile

INDICE

5-1

5-16

5-20

Logica cablata

5-20

Il microprocessore

5-21

Concetto di programmabilità

5-22

Struttura di un PLC (Controllore a Logica Programmabile)

5-23

Festo Academy - Industrial Management School

IV

INDICE

CAPITOLO 6 – Innovazione tecnologica

INDICE

Isole di valvole intelligenti

6-1

Comunicazione tra PLC e campo

6-2

Connessioni multipolari

6-2

Reti di comunicazione

6-3

Fieldbus (bus di campo)

6-4

Profibus

6-4

AS-i

6-6

Festo Academy - Industrial Management School

V

Capitolo 1 - Generalità sui sistemi automatici

Schema generale di un sistema automatico

Una macchina viene definita automatica quando movimenti di organi di

lavoro vengono comandati da una logica che decide in conseguenza alle

diverse situazioni che si verificano nell’area di controllo di sensori.

Sensori

Finecorsa

Fotocellule

Proximity

Micro

…

Pulsanti

Selettori

…

Occhi

Interfacce

Attuatori

Organi di

lavoro

Contollore a

Logica

Programmabile

Relè

Contattori

Teleruttori

Elettrovalvole

Inverter

Driver

Cilindri pneu

Cilindri oleod

Motori

…

Ventose

Soffiatori

…

Lampade

Pinze

Spintori

Deviatori

Nastri

Seghe, coltelli

Rulli

Utensili

Morse …

Cervello

Nervi

Muscoli

Mani

Controllo

Logica

Cablata

I sensori mandano al controllo i segnali che rappresentano le condizioni di ciò che

stanno “guardando” all’interno dell’area di lavoro.

Il controllo elabora questi segnali secondo una logica che è stata decisa dal

progettista.

Il controllo manda i segnali alle interfacce.

Le interfacce li modificano in modo che possano essere utilizzati dagli attuatori.

Gli attuatori muovono gli organi di lavoro che compiono i movimenti per cui sono

stati preposti.

I sensori controllano che gli organi di lavoro abbiano portato a termine la loro

mansione.

Generalità sui sistemi automatici Festo Academy - Industrial Management School

1-1

Organi di lavoro

Le mani.

Sono tutte le parti in movimento della macchina. Vengono progettate per

risolvere il problema di automazione per cui la macchina viene costruita.

Per esempio, se la macchina deve forare un pezzo, gli organi di lavoro

potrebbero essere: il nastro che porta il pezzo in morsa, la morsa che lo

chiude e lo tiene in posizione, il mandrino che tiene la punta da foro, il

ribaltatore che espelle il pezzo lavorato, e così via.

Attuatori

I muscoli.

Trasformano l’energia di una tecnologia di potenza (energia elettrica, aria

compressa, olio in pressione) in forza e movimento meccanici. Permettono

agli organi di lavoro di muoversi e di effettuare il lavoro per cui sono stati

progettati.

Interfacce

I nervi.

Interpretano i segnali di comando che arrivano dal controllo ed erogano la

potenza agli attuatori.

Sensori

Gli occhi.

Il compito dei sensori è di mandare segnali al controllo. Questi identificano

per esempio le posizioni della macchina o del prodotto o il valore di una

variabile fisica (temperatura, pressione, forza, ecc.).

Generalità sui sistemi automatici Festo Academy - Industrial Management School

1-2

Controllo

Il cervello.

La logica con cui i sensori influenzano il comportamento degli attuatori,

viene studiata e progettata dopo aver deciso la tecnologia da utilizzare.

Logica pneumatica

Ci sono delle situazioni in cui l’utilizzo di componenti pneumatici risulta la

scelta migliore.

Un esempio può essere quando l’ambiente in cui la macchina andrà a

lavorare è a pericolo di deflagranza.

In altri casi, viene scelta questa tecnologia per avere una sola energia di

alimentazione e la macchina è relativamente semplice.

Logica oleodinamica

L’esempio più calzante è la logica di comando dei carrelli elevatori, che

utilizzano delle valvole a leva e dei finecorsa oleodinamici.

Logica elettrica a relè

La logica elettrica a relè, che viene anche chiamata logica cablata, viene

sviluppata con degli elementi elettromeccanici che vengono collegati tra di

loro con dei fili all’interno di un quadro elettrico. Questo tipo di controllo

viene ancora utilizzato ma ha come limite la possibilità di modificare la

logica in modo agevole, di diventare costosa e voluminosa nel caso di

logiche molto complesse e di avere una durata limitata dei componenti

con contatti (relè).

Logica elettronica programmabile

Per un periodo relativamente corto di tempo, si è pensato di trasformare la

logica a relè in una logica elettronica a schede, in cui la scheda elettronica

di gestione della logica veniva progettata e realizzata ad-hoc per ogni

macchina.

Con l’avvento del microprocessore, si è reso possibile progettare schede

elettroniche “standard” in cui la logica può essere progettata per il compito

specifico della macchina.

Il microprocessore esegue operazioni elettroniche che possono essere

descritte in una lista di istruzioni ed inserite in una memoria elettronica.

Bisogna allora imparare una sorta di linguaggio, di parole chiave, per

ottenere dei comportamenti dalla scheda elettronica di controllo che, a

fronte delle condizioni dei sensori, comanda il comportamento degli

attuatori.

Generalità sui sistemi automatici Festo Academy - Industrial Management School

1-3

Tipi di segnali

I segnali che vengono utilizzati da un controllo per comunicare con i

sensori e con le interfacce sono fondamentalmente di due tipi: Digitali

ON/OFF ed Analogici.

Segnali digitali

L’informazione che un controllo può mandare o ricevere quando si parla di

segnale “digitale On/Off” è ridotta a due stati:

Acceso o spento

Attivato o disattivato

On o off

0o1

Vero o falso

C’è il pezzo in morsa o non c’è il pezzo in morsa

Sta passando un oggetto sul nastro o non c’è alcun oggetto

Carrello avanti o carrello indietro

Lampada accesa o lampada spenta

Motore acceso o motore spento

Asta del cilindro avanti o asta del cilindro indietro

Bobina della valvola attiva o bobina della valvola spenta

…

Se vogliamo tradurre questa logica di segnale in tecnologia:

Sul filo c’è tensione o sul filo non c’è tensione

Sul filo sono presenti circa 24 V o sul filo ci sono circa 0 V

Nel tubo c’è aria compressa o nel tubo non c’è aria compressa

Nel tubo ci sono circa 6 bar o nel tubo ci sono circa 0 bar

…

Questo tipo di segnale viene anche chiamato con i sinonimi “Segnale

binario” o “Segnale Booleano”.

Se un sensore digitale on/off “legge” la presenza di un oggetto su un

nastro, non può dire di che colore è o a che temperatura è ma solo se c’è

o non c’è.

Generalità sui sistemi automatici Festo Academy - Industrial Management School

1-4

Segnali analogici

Il termine “analogico” definisce il fatto che a questi tipi di segnale non

viene applicata la logica descritta precedentemente.

Il segnale viene utilizzato “al naturale” cioè con tutte le sue caratteristiche

fisiche di variazione nel tempo.

Questi tipi di segnale possono allora rappresentare variabili di processo

quali temperature, distanze, pressioni, portate, velocità, livello, forza,

posizione, ecc. all’interno di un campo minimo e massimo deciso a priori.

Nella maggior parte dei casi questi segnali vengono tradotti in valori

elettrici che possono essere utilizzati nei seguenti limiti:

Da –10V a +10V

Da 0V a +10V

Da 4mA a 20mA

Per esempio una sonda di temperatura potrebbe leggere valori tra 0 °C e

+100 °C e tradurli in un segnale elettrico in tensione da 0V a 10V.

In questo modo se il segnale elettrico è 5,2V si deduce che la temperatura

letta dalla sonda è 52 °C.

Tensione di uscita del sensore di temperatura analogico

0V

5V

10 V

0 °C

5 °C

10 °C

Temperatura letta dal sensore nell’ambiente in cui è immerso

Generalità sui sistemi automatici Festo Academy - Industrial Management School

1-5

Capitolo 2 – Sensori, trasduttori e sonde

Sensori digitali on/off

Sensori pneumatici

Finecorsa leva a rullo

I sensori pneumatici emettono un segnale di pressione a

seconda del loro stato.

Se la valvola utilizzata nel sensore è N.C., l’azionamento

meccanico della leva a rullo provoca un passaggio dell’aria

compressa in alimentazione sull’attacco denominato 1, verso

l’uscita 2.

Questi finecorsa vengono

utilizzati per rilevare la

presenza dell’asta di un

cilindro

o

l’arrivo

a

destinazione di un organo di

lavoro

nelle

macchine

completamente pneumatiche.

Sensori e trasduttori

Festo Academy - Industrial Management School

2-1

Finecorsa magnetico con segnale in uscita pneumatico

Questo finecorsa contiene un sensore ad

interruzione di getto, dove la linguetta di

commutazione interrompe continuamente il

flusso di un segnale di alimentazione collegato

all’attacco 1 o P. All’avvicinarsi di un campo

magnetico

(per

esempio

un

magnete

permanente applicato sul pistone di un cilindro)

la linguetta viene attirata, lasciando libero il

passaggio del flusso d’aria verso l’attacco di

uscita denominato 2 o A.

Il finecorsa magnetico non è

azionato.

Una

linguetta

interrompe il flusso d’aria da P.

La linguetta viene attirata da un

campo magnetico e l’aria passa

da P verso A.

1. Linguetta di commutazione

2. Magnete permanente sul

pistone

3. Tubo in plastica PL-9

Sensori e trasduttori

Festo Academy - Industrial Management School

2-2

Sensori elettromeccanici

Micro

Utilizzano un contatto elettrico

“pulito” cioè due pastiglie metalliche

che entrando in contatto, permettono

alla corrente elettrica di scorrere.

Nella maggior parte dei casi questi

sensori vengono chiamati “Micro”

per il tipo di scambio del contatto

elettrico.

2

4

1

1. Pulsante in plastica

2. Molla a scatto rapido, in rame e berillio

3. Contatto mobile in argento

4. Foro di montaggio

5. Terminale normalmente chiuso

6. Terminale normalmente aperto

7. Contatti fissi

8. Contenitore isolante

9. Ancora fissa in argento platinato

10. Leva ed ancora in argento platinato

11. Foro di montaggio

Esistono Micro in esecuzioni particolari per esempio per il controllo

dell’apertura delle portelle di sicurezza antintrusione. Questi sono costruiti

in due componenti: una femmina che rimane sulla struttura della macchina

ed un maschio che viene montato sulla portella. La femmina manda il

segnale solo quando il suo maschio, che è di forma particolare simile ad

una chiave, è accoppiato.

Sensori e trasduttori

Festo Academy - Industrial Management School

2-3

Sensori elettromeccanici magnetici REED

Leggono la presenza di un campo magnetico.

L’elemento di lettura è composto da due

lamelle sensibili ai campi magnetici, che

entrano in contatto. Per evitare problemi di

ossidazione e per prolungare la vita dei

contatti, le lamelle vengono chiuse in una

ampolla sottovuoto. La forza di distacco delle

lamelle non è elevata perché è affidata alla

loro flessibilità.

Il finecorsa magnetico non è azionato, il

contatto è aperto

All’avvicinarsi di un campo magnetico il

contatto si chiude

1. Magnete permanente sul pistone

del cilindro

Sensori e trasduttori

Festo Academy - Industrial Management School

2-4

Pressostati e vaquostati

Questi sensori si occupano di rilevare la presenza di pressione o di vuoto

nell’impianto pneumatico e di riferire lo stato al controllo attraverso un

segnale on/off elettrico.

Interruttore pneumo - elettronico

Questo interruttore può essere impiegato per

trasformare in segnali elettrici di uscita, segnali

di pressione, pressione differenziale, vuoto.

Mediante la vite di regolazione si modifica il

precarico di una molla che preme il soffietto

metallico contro una superficie di battuta. A

questo punto, il soffietto si trova nel campo di

dispersione ad alta frequenza di un iniziatore.

Quando il soffietto viene sollevato per effetto

della pressione pneumatica, l’iniziatore registra

ed

amplifica

elettronicamente tale

variazione. Si dispone

quindi di un segnale

di

uscita

senza

contatto

per

il

comando di qualsiasi

circuito digitale o relè.

Lo

stato

di

commutazione

è

indicato da un diodo

luminoso.

1) Pressostato

All’attacco P1 viene immessa una pressione tra 0,25 e 8 bar. La

pressione di commutazione viene regolata mediante l'apposita vite. Si

ha un segnale elettrico quando la pressione supera il valore tarato.

2) Vaquostato

Il vuoto viene collegato all’attacco P2. Il valore di commutazione è

regolabile da – 0,2 a – 0,8 bar.

3) Pressostato differenziale

Vengono utilizzati i due attacchi P1 e P2.

Per ottenere una commutazione è necessario che la pressione

all’attacco P1 sia superiore a quella dell’attacco P2.

La pressione differenziale di commutazione viene regolata mediante la

modifica del precarico della molla (vite di regolazione).

Sensori e trasduttori

Festo Academy - Industrial Management School

2-5

Sensori elettronici

Caratteristiche e vantaggi

I sensori elettronici utilizzano varie tecnologie per rilevare la presenza di

oggetti in “prossimità” della testina di lettura.

Le principali caratteristiche sono:

Riconoscono e rilevano tutti gli oggetti che attraversano o sostano nel

loro campo d’azione senza venirne in contatto.

Lavorano senza contatto, cioè senza che sugli stessi o sugli oggetti da

rilevare venga esercitata alcuna forza.

Non hanno bisogno di organi di rilevamento quali rulli, astine e leve,

tipici dei sensori meccanici.

Funzionano senza commutazione a contatto ma in modo che la

commutazione avvenga per mezzo di variabili elettriche.

I vantaggi che offrono sono molteplici:

Non devono entrare in contatto fisico per leggere l’oggetto.

Non hanno commutazioni a contatti (durata maggiore).

Non temono l’umidità perché chiusi in involucri a tenuta.

Nessuna usura meccanica, quindi durata illimitata.

Nessun rischio di saltellamento dei contatti e di conseguenza nessun

rischio di impulsi errati.

Elevata velocità di commutazione (fino a 3000 commutazioni al

secondo).

Il numero di commutazioni non compromette assolutamente la durata.

Insensibili alle vibrazioni.

Possibilità di montaggio in qualsiasi posizione.

Completamente integrati, rispondono quindi ad un elevato grado di

protezione.

Sensori e trasduttori

Festo Academy - Industrial Management School

2-6

Differenza tra sensori PNP e NPN

Il segnale in uscita dal sensore viene comandato da un transistor e perciò

può essere di due tipi:

PNP – Uscita positiva:

Quando il sensore legge la presenza di un oggetto, emette un segnale

positivo (+24V) sul filo destinato al segnale.

Ne esistono con due logiche:

N.A. (uscita On quando l’oggetto è presente e Off quando è assente).

PNP

N.A.

N.C. (uscita Off quando l’oggetto è presente e On quando è assente).

PNP

N.C.

Sensori e trasduttori

Festo Academy - Industrial Management School

2-7

NPN – Uscita negativa:

Quando il sensore legge la presenza di un oggetto, emette un segnale

negativo (0V) sul filo destinato al segnale.

Ne esistono con due logiche:

N.A. (uscita On quando l’oggetto è presente e Off quando è assente).

NPN

N.A.

N.C. (uscita Off quando l’oggetto è presente e On quando è assente).

NPN

N.C.

Sensori e trasduttori

Festo Academy - Industrial Management School

2-8

Tester per sensori

Per poter verificare il corretto funzionamento dei sensori elettronici sotto

carico, le aziende produttrici degli stessi, forniscono anche dei tester

appositamente progettati.

In quasi tutti i casi, questi tester funzionano a batterie e sono perciò molto

trasportabili.

Oltre ad agevolare la manutenzione, vengono utilizzati per la verifica e la

messa a punto dei sensori e dei finecorsa dei cilindri in fase di messa in

funzione.

Sensori e trasduttori

Festo Academy - Industrial Management School

2-9

Sensori di prossimità induttivi

I sensori induttivi sono

generatori di segnale in

grado di rilevare senza

contatto

i

movimenti

operativi di macchine di

lavorazione

e

di

produzione, robot, linee

di produzione, impianti di

trasporto, ecc. e di

convertirli in un segnale

elettrico.

Mediante un oscillatore

(grazie ad una bobina)

viene generato un campo

magnetico

ad

alta

frequenza. Quando il

conduttore elettrico entra

in questo campo, viene

detratta dell’energia al

campo stesso (a causa

della cosiddetta corrente

di Foucault).

Questa sottrazione di energia dal campo magnetico ad alta frequenza

viene misurata dal demodulatore e trasformata in un segnale di

commutazione da un amplificatore del punto di azionamento (trigger). Il

segnale di commutazione è in funzione dell’azionamento del sensore e

dipende quindi dalla distanza dell’oggetto avvicinato, dal materiale

metallico di cui è costituito e dalla massa dello stesso.

In quasi tutte le versioni lo stato di commutazione del sensore viene

visualizzato tramite un LED (diodo emettitore di luce).

Lo stadio di uscita commuta il segnale all’utenza collegata.

Grazie ad una fonte di tensione costante, il funzionamento del circuito

elettronico non è influenzato dalle oscillazioni di tensione.

Leggono solo materiali conduttivi (generalmente metalli).

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 10

Sensore non azionato

La distanza dell’elemento da leggere è superiore alla distanza di

lettura. Il campo del sensore non viene influenzato

Elemento di

azionamento

Campo magnetico ad

alta frequenza

Superficie

attiva

Bobina

del

circuito

oscillatorio

Sensore azionato

La distanza dell’elemento da leggere è all’interno del campo di

lettura del sensore

L’oggetto metallico viene visto ed il sensore emette il suo

segnale di commutazione.

Al campo magnetico ad alta

frequenza viene sottratta

energia

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 11

Sensori di prossimità ottici (fotocellule)

Questi sensori utilizzano come mezzo per identificare gli oggetti la luce.

Un diodo emettitore manda un fascio di luce con una frequenza ben

determinata (colore) nell’ambiente da controllare. La commutazione

avviene, con varie logiche descritte di seguito, quando il diodo

fotosensibile viene colpito dalla luce emessa dall’emettitore.

L’importanza di selezionare una frequenza di luce molto ristretta limita i

disturbi ma se il sole, colpisce direttamente il ricevitore non c’è garanzia di

correttezza di lettura. Questo perché la luce solare è composta da tutte le

frequenze (colori) visibili ed invisibili.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 12

Sensore ottico a riflessione diretta.

Questo tipo di sensore ha il trasmettitore ed

il ricevitore integrati.

Il trasmettitore emette luce tipicamente

infrarossa invisibile.

Quando l’oggetto da rilevare attraversa il

raggio, la luce viene riflessa dalla sua

superficie,

raggiunge

il

ricevitore integrato nel corpo

del sensore e determina la

modifica dello stato di

commutazione.

In funzione del grado di

riflessione della superficie

dell’oggetto si modifica la

distanza di commutazione.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 13

Sensore ottico REFLEX

Il sensore ottico a barriera Reflex emette

luce che può essere infrarossa (invisibile)

o visibile. La luce viene riflessa da un

catarifrangente da montare esternamente

e raggiunge il ricevitore integrato nel

corpo del sensore. Quando il raggio di

luce viene interrotto da un oggetto, varia

lo stato di commutazione dell’uscita

elettrica.

I sensori Reflex incorporano dei filtri

polarizzati che assicurano la reazione del

ricevitore solo con la luce rimandata dai

catarifrangenti speciali. Il principio con cui i

catarifrangenti lavorano è quello del prisma.

La scelta del catarifrangente è dettata dalla

distanza di lavoro richiesta e dal sistema di

montaggio. Esistono varie misure e varie

forme di rifrangenti da montare con attacchi

meccanici o da applicare con adesivi.

La massima distanza di lettura è la distanza

di

commutazione

con

il

regolatore

potenziometrico (in dotazione a quasi tutti i

sensori ottici) al massimo della sensibilità.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 14

Le regole principali da

seguire per il corretto

funzionamento di questi

sensori sono:

La

regolazione

della

sensibilità. A seconda del

tipo di superficie, della

grandezza e del colore degli

oggetti da rilevare, si deve regolare la vite della sensibilità in modo che

l’oggetto non rifletta la luce verso il ricevitore.

Il corretto allineamento. Anche se il catarifrangente permette una elevata

tolleranza nell’allineamento, i migliori risultati si ottengono con il migliore

allineamento.

La posizione di montaggio. Per evitare delle riflessioni indesiderate, il

sensore ed il catarifrangente devono essere montati rispettando alcune

regole. L’oggetto da rilevare deve essere più vicino al catarifrangente

rispetto che al sensore. Se l’oggetto ha una superficie piana, montare

l’allineamento sensore - catarifrangente in obliquo rispetto a questa

superficie. In questo modo il raggio riflesso dalla superficie dell’oggetto

viene indirizzato al di fuori del campo visivo del ricevitore.

Catarifrangente

Nastro

trasportatore

Oggetto

da rilevare

Sensori e trasduttori

Fotocellula

Reflex

Festo Academy - Industrial Management School

2 - 15

Sensore ottico a BARRIERA

Il ricevitore e l’emettitore sono inseriti in due contenitori separati. Il

ricevitore riceve la luce emessa dall’emettitore che viene montato

perfettamente allineato. Quando il raggio di luce viene interrotto da un

oggetto, varia lo stato di commutazione dell’uscita elettrica. Nel caso di

materiali trasparenti, è possibile – entro certi limiti – regolare la riduzione

dell’attenuazione del raggio mediante un potenziometro sul trasmettitore.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 16

Fibre ottiche

Il trasmettitore ed il ricevitore sono nello

stesso contenitore. La luce emessa dal

trasmettitore viene convogliata nel punto di

rilevamento per mezzo delle fibre ottiche di

trasmissione con testina di rilevamento,

fissate nell’unità delle fibre ottiche. L’unità

può essere utilizzata sia come sensore

ottico a barriera sia come sensore a

riflessione diretta, a seconda del tipo di

cavo a fibre ottiche.

Impiego del sensore ottico a

barriera: nel caso di materiali

trasparenti,

è

possibile

regolare entro certi limiti la

riduzione di attenuazione del

raggio,

per

mezzo

del

potenziometro.

Impiego del sensore a riflessione diretta: a

seconda del grado di riflessione della

superficie si riduce la distanza nominale di

commutazione.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 17

La funzione di una fibra ottica è di trasportare la luce da un posto ad un

altro. E’ prodotta con agglomerati di fibre di vetro o di plastica. Questi

permettono una riflessione quasi totale all’interno del nucleo con una

perdita di intensità molto bassa e dipendente dalla lunghezza. Le fibre di

vetro sono molto più efficienti ma soffrono maggiormente l’angolo di

curvatura e sono più costose delle fibre di plastica.

Materiale di

fibra meno

denso

Riflessione

totale

Nucleo di

materiale

di fibra più

denso

Nel montaggio o nella sostituzione delle fibre si devono rispettare alcune

regole:

Le fibre non devono essere

schiacciate.

L’angolo di curvatura deve essere

ampio.

Se la macchina ha organi in

movimento vicino alle fibre, queste

vanno protette da una corazza di

metallo.

E’ meglio non tagliare le fibre ma

arrotolarle e fissarle con fascette o

altri organi di fissaggio.

Se proprio si deve effettuare un

taglio della fibra, utilizzare solo gli

utensili specificatamente prodotti

per questo utilizzo.

Con questi utensili si ottiene una

superficie di taglio netta, che evita

la dispersione di luce.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 18

Esempi di utilizzo di sensori ottici:

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 19

Esempi di utilizzo di sensori ottici:

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 20

Sensori analogici

Trasduttore di pressione

Trasforma

una

pressione

nel

corrispondente segnale elettrico che

il controllo può elaborare.

I segnali elettrici in uscita possono

essere in tensione o in corrente.

Per esempio, un segnale analogico in

tensione, può rappresentare una

pressione nell’intervallo:

0 bar = 0 Volt

10 bar = 10 Volt

un segnale analogico in corrente:

0 bar = 4 mA

10 bar = 20 mA

In molti casi, questi trasduttori hanno

dei contatti on/off programmabili per

segnalare delle soglie di pressione.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 21

Trasduttore di posizione potenziometrico

A seconda della posizione del cursore, la resistenza elettrica interna varia

in modo da influenzare il segnale d’uscita.

0V

+10V

+3V

Con un’alimentazione ai capi della resistenza variabile (potenziometro) di

0 V - +10 V, definiamo il campo massimo e minimo del segnale d’uscita.

Il segnale d’uscita “cattura” il valore di tensione corrispondente alla

posizione del cursore.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 22

Trasduttore di posizione effetto doppler

Il sistema di rilevamento è basato sulla misurazione della durata di un

impulso. L’impulso può essere di tipo magnetico, laser o sonoro.

L’emissione degli impulsi viene effettuata da un trasmettitore ad una

frequenza prestabilita. Per ogni impulso emesso si misura il tempo in cui

l’impulso torna al ricevitore dopo aver incontrato l’oggetto della misura di

distanza. Per poter funzionare, questo trasduttore è sempre coadiuvato da

una logica elettronica.

Sensore

ultrasuoni

Emettitore

di impulsi

ultrasonici

ad

Oggetto di

cui rilevare

la distanza

dal sensore

Uscita

elettrica

analogica

di distanza

Es. 0 – 10 V

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 23

Sonda di livello ad ultrasuoni

I sensori di questo tipo sono progettati per rilevare il livello in serbatoi

chiusi o aperti. Nella maggior parte dei casi la sonda contiene due sensori:

un trasduttore di distanza ad ultrasuoni ed un sensore di temperatura.

La sonda emette una serie di impulsi ultrasonici dal trasduttore. Ciascun

impulso viene riflesso sotto forma di eco dal materiale e viene rilevato dal

trasduttore. L’eco viene elaborato filtrando il segnale per aiutare a

distinguere tra l’eco effettivo del materiale e falsi eco derivanti da disturbi

acustici ed elettrici o dalle pale di agitatori in movimento. Il tempo

impiegato lungo il percorso dal trasduttore al materiale e ritorno viene

compensato in temperatura e poi convertito in segnale elettrico d’uscita

analogico.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 24

Sonde di temperatura resistive Pt100

Queste sonde variano la loro resistenza elettrica con il variare

temperatura.

della

Applicando una tensione alla sonda, si rileva la variazione di corrente che

attraversa la resistenza.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 25

Trasduttore di forza

Questi sensori vengono anche chiamati celle di carico o sensori

dinamometrici.

Una delle tecnologie utilizzate, si basa sul principio della resistenza

ohmica dei piezoresistori al silicio che aumenta quando questi si flettono

sotto una forza applicata.

Il valore della resistenza varia proporzionalmente all’entità della forza

applicata. Questa variazione di resistenza del circuito si traduce in una

corrispondente uscita in mV.

Sensori e trasduttori

Festo Academy - Industrial Management School

2 - 26

Capitolo 3 – Attuatori

Motori

Motori elettrici

Motore elettrico in corrente continua

Il motore in corrente continua può essere di due tipi fondamentali: a

magnete permanente o a statore avvolto.

Entrambi i tipi di motore possono essere controllati facilmente in velocità e

in direzione di moto.

La velocità viene regolata dalla tensione che viene applicata al rotore o nel

caso dello statore avvolto allo statore.

La direzione è dipendente dalla polarità dell’alimentazione in corrente

continua.

Il difetto di questa tecnica di realizzazione di un motore è che la corrente

di alimentazione deve essere passata all’elemento in rotazione (rotore)

attraverso degli elementi striscianti chiamati spazzole.

Le spazzole sono in materiale carbonico che conduce e si deve

consumare prioritariamente rispetto al materiale di cui è composto il

contatto strisciante sul rotore. Per questo motivo nascono problemi di

sostituzione delle spazzole e di polveri di carbonio che si depositano

all’interno del motore.

Attuatori

Festo Academy - Industrial Management School

3-1

Motore passo - passo

Il motore passo passo non può

essere alimentato direttamente da

una fonte di energia elettrica ma

ha bisogno di una scheda

elettronica chiamata Driver.

Il driver forma degli impulsi, sotto

forma di onde quadre, che

vengono mandati agli avvolgimenti

sullo statore.

Ad ogni impulso il motore compie

un passo che dipendentemente

dalle caratteristiche del motore può

essere di circa 1,5 °.

Per ottenere la rotazione del motore si devono allora mandare dei treni di

impulsi che controllano perciò la posizione del rotore.

La frequenza degli impulsi determina la velocità di rotazione.

Questi motori vengono utilizzati tipicamente per il controllo di posizione ad

anello aperto cioè senza trasduttori di posizione.

Attuatori

Festo Academy - Industrial Management School

3-2

Motore Brushless

Il nome identifica il fatto che questo

motore non abbia delle spazzole

(brush=spazzola; less=senza).

Non può essere collegato direttamente

a una fonte di energia elettrica ma deve

essere comandato da una scheda

elettronica (Driver).

Il rotore è costituito da magneti

permanenti ad alto potere magnetico.

Gli avvolgimenti che creano i campi

magnetici necessari alla produzione del

moto sono sullo statore. Per questo motivo non c’è bisogno di spazzole.

Le correnti che vengono fatte circolare negli avvolgimenti sono controllate

dalla scheda driver che deve sapere in quale posizione angolare si trova il

rotore.

Per questo motivo su tutti i motori Brushless viene integrato un sensore di

posizione angolare che viene chiamato Resolver.

Se per qualsiasi motivo il resolver

dovesse perdere la corretta

posizione angolare meccanica, il

motore ed il suo driver dovrebbero

essere

mandati

alla

ditta

costruttrice per essere riparati.

I motori brushless permettono

accelerazioni e frenate consistenti,

alte velocità di rotazione, coppie

elevate ed un elevato controllo di

potenza. Inoltre possono essere

tenuti fermi “in coppia” perché il

campo magnetico creato dallo statore “cattura” i magneti permanenti del

rotore in modo sincrono.

Anche se il costo è elevato, questi motori stanno diventando i più utilizzati

per la movimentazione di azionamenti di assi controllati e robot.

Attuatori

Festo Academy - Industrial Management School

3-3

Motore asincrono trifase

La costruzione di questo

motore

è

alquanto

semplice.

Gli avvolgimenti sono solo

sullo statore e perciò non

necessita di spazzole.

Il principio con cui viene

mosso è legato ai campi

magnetici in movimento

sugli avvolgimenti dello

statore.

Il

rotore

tende

ad

inseguire questa rotazione

magnetica sullo statore senza mai entrare in sincronismo.

Può essere alimentato direttamente da una tensione in corrente alternata

trifase. In questo caso la velocità di rotazione sarà quella caratteristica del

tipo di motore.

L’inversione del senso di rotazione può

essere effettuata mantenendo una

fase collegata allo stesso morsetto ed

invertendo le altre due fasi.

Questo

motore

è

utilizzato

universalmente negli impianti aziendali

soprattutto

quando

serve

una

rotazione continua alla stessa velocità

ad esempio per pompe, centraline,

ventilatori, nastri trasportatori, ecc.

E’ possibile gestire la variazione della

velocità

tramite

delle

schede

elettroniche chiamate “Inverter” che

variano la frequenza delle fasi e perciò

la velocità di rotazione del campo.

Attuatori

Festo Academy - Industrial Management School

3-4

Motore in corrente alternata monofase a induzione

Di solito vengono alimentati direttamente a 240 v~

La velocità di rotazione è fissa e caratteristica del motore.

La potenza erogata rispetto alle dimensioni del motore è minore rispetto

ad altri motori.

Sono molto utilizzati per la movimentazioni di piccoli nastri trasportatori,

piccole pompe, ecc.

Attuatori

Festo Academy - Industrial Management School

3-5

Motore pneumatico

Il motore pneumatico è un attuatore che offre caratteristiche che vengono

apprezzate in alcune soluzioni di automazione.

Non teme l’umidità, ha caratteristiche antideflagranti, se si supera la

controcoppia e si arriva a fermarlo, il motore non subisce danni, al

contrario dei motori elettrici.

Il principio di funzionamento si basa sul rotore disassato rispetto allo

statore.

Sul rotore vengono montate delle palette che possono muoversi all’interno

di cave.

Le palette vengono sempre tenute in contatto con la parete dello statore in

modo che facciano tenuta.

Fornendo aria ad uno degli attacchi di alimentazione, il motore ruota in un

senso, che può essere invertito alimentando l’altro attacco e lasciando

libero il precedente.

Attuatori

Festo Academy - Industrial Management School

3-6

Attuatori lineari

Attuatori lineari elettrici

Attuatore lineare passo passo

Questi attuatori funzionano con lo stesso principio dei motori passo passo.

Il contenitore racchiude gli avvolgimenti dentro i quali si sposta il mandrino

di precisione.

Non è possibile alimentare l’attuatore direttamente con una fonte di

energia elettrica.

Con la scheda elettronica di pilotaggio (Driver) si possono controllare la

direzione, la velocità, l’accelerazione e la posizione.

Attuatori

Festo Academy - Industrial Management School

3-7

Attuatori lineari pneumatici

L’aria compressa ed in particolare i cilindri sono largamente utilizzati nelle

soluzioni di automazione.

I vantaggi sono notevoli rispetto ad altre tecnologie quando si cerca

velocità, semplicità e prezzi contenuti.

A seconda del problema di automazione da risolvere, si trovano in

commercio una innumerevole varietà di soluzioni.

Di seguito verranno indicati i tipi di cilindri più utilizzati.

Cilindri a semplice effetto

L’aria compressa ha il

compito di comandare

una sola delle due corse.

L’altra corsa può essere

a ritorno a molla o a

ritorno dovuto da una

forza esterna.

Attuatori

Festo Academy - Industrial Management School

3-8

Cilindro a semplice effetto corsa breve

Oltre ai cilindri con stelo, esistono attuatori che

possono essere chiamati a semplice effetto

anche se non hanno lo stelo, che vengono

utilizzati per il bloccaggio di parti delicate, con

strette tolleranze dimensionali.

La forza di riposizionamento può essere a

molla o nella membrana precaricata.

Attuatori

Festo Academy - Industrial Management School

3-9

Cilindri a doppio effetto

Il cilindro a doppio effetto viene comandato dall’aria compressa in

entrambe le corse.

Cilindri a doppio effetto con stelo

Due considerazioni devono essere fatte sui cilindri a doppio effetto con

stelo.

La massima forza teorica a fine corsa è diversa per la corsa di uscita e per

la corsa di rientro dello stelo.

Questo è dovuto dal fatto che la superficie su cui la pressione può

sviluppare la forza è maggiore sul lato del pistone su cui non c’è lo stelo.

La velocità dell’attuatore è maggiore nella corsa di rientro dello stelo, a

parità di portata.

Questo è dovuto dal volume occupato dallo stelo nella camera lato stelo.

L’aria compressa ha meno volume da riempire e perciò arriva in pressione

più velocemente.

Attuatori

10

Festo Academy - Industrial Management School

3-

Differenti modelli dei cilindri a doppio effetto con stelo:

Attuatori

11

Festo Academy - Industrial Management School

3-

Differenti modelli dei cilindri a doppio effetto con stelo

passante:

Attuatori

12

Festo Academy - Industrial Management School

3-

Differenti modelli dei cilindri a doppio effetto antirotativi

Se serve che lo stelo non abbia la possibilità di ruotare, ci sono cilindri che

adottano differenti soluzioni:

Attuatori

13

Festo Academy - Industrial Management School

3-

Cilindri senza stelo

Sono la soluzione ideale quando si hanno problemi di spazio. Un cilindro

con stelo occupa, con stelo fuoriuscito, una lunghezza che è più del

doppio della corsa.

Con i cilindri senza stelo, la lunghezza è di poco più della corsa.

Inoltre, le forze e le velocità delle due corse sono uguali perché il pistone

offre la stessa superficie nelle due corse e non c’è lo stelo.

Ne esistono fondamentalmente due soluzioni: cilindri ad accoppiamento

magnetico e cilindri ad accoppiamento meccanico.

Cilindro senza stelo ad accoppiamento magnetico

La sua caratteristica peculiare è che l’equipaggio mobile può essere fatto

ruotare senza nessun problema. Particolare attenzione deve essere

apportata durante il dimensionamento, specialmente per la forza di

disaccoppiamento dei magneti.

Attuatori

14

Festo Academy - Industrial Management School

3-

Cilindro senza stelo ad accoppiamento meccanico

La trasmissione della forza avviene mediante l’accoppiamento geometrico

tra pistone e cursore. La guarnizione viene mantenuta in posizione

dall’aria compressa e viene staccata dal passaggio del pistone. L’aria

compressa di alimentazione non può fuoriuscire perché il pistone ha due

guarnizioni di scorrimento. Un nastro metallico di copertura ed un sistema

raschiapolvere assicurano la protezione interna del cilindro.

Durante la produzione di questo cilindro, la guarnizione della canna ed il

nastro metallico di protezione vengono tensionati in modo corretto perciò

si sconsiglia lo smontaggio.

Attuatori

15

Festo Academy - Industrial Management School

3-

Questi attuatori non devono subire forze che tendono a far ruotare il

cursore per evidenti problemi meccanici.

La soluzione a questa caratteristica è il montaggio di un profilo a “L” che

scorre su una guida a ricircolo di sfere.

Nel caso in cui questo attuatore dovesse essere utilizzato con masse

considerevoli, va scelta la struttura a doppia guida.

Attuatori

16

Festo Academy - Industrial Management School

3-

Unità lineari

Le unità di avanzamento lineare vengono impiegate prevalentemente nel

settore della manipolazione, per il trasporto, trasferimento e

posizionamento di pezzi o utensili.

Sono un supporto meccanico ai cilindri ed in alcuni casi sono già integrate

con il cilindro stesso.

I tipi di slitte sono molti, a partire dalle micro slitte di forma compatta e con

guide a ricircolo di sfere arrivando fino alle grandi slitte di guida di cilindri a

doppio effetto.

Attuatori

17

Festo Academy - Industrial Management School

3-

Moduli lineari per tecnica di manipolazione

Questi moduli lineari sono adatti per

assemblare

stazioni

di

presa

e

posizionamento (Pick and Place) e di

manipolazione (Handling).

Nella canna della guida è integrato un

cilindro a doppio effetto. Una guida di

precisione con quattro elementi di ricircolo

di sfere senza gioco assicurano un elevato

grado di resistenza alla flessione, alle

vibrazioni ed una elevata precisione di

posizionamento.

Al fine di ridurre le forze di decelerazione al raggiungimento della

posizione terminale, il modulo è dotato di ammortizzatori idraulici integrati,

che non richiedono alcuna messa a punto successiva in caso di

spostamento della posizione. Le posizioni terminali del modulo lineare

possono essere rilevate senza contatto mediante finecorsa.

Un sistema di arresto consente la regolazione dei deceleratori integrati su

tutta la lunghezza della corsa.

Attuatori

18

Festo Academy - Industrial Management School

3-

Il modulo lineare può essere l’elemento di lavoro centrale di un sistema

modulare per la tecnica di manipolazione e di montaggio.

Attuatori

19

Festo Academy - Industrial Management School

3-

Attuatori rotativi

Attuatori rotativi a doppio pistone

Il movimento lineare dei

cilindri viene trasformato in

un movimento rotatorio

mediante

pignone

e

cremagliera

con

compensazione del gioco.

Le

due

cremagliere

parallele vengono azionate

pneumaticamente

con

movimento contrapposto.

Gli angoli di rotazione

possono essere regolati ma

vanno acquistati diversi

modelli per 90°, 180° o

360°.

Attuatori

20

Festo Academy - Industrial Management School

3-

Attuatore oscillante a doppio effetto

Nell’attuatore oscillante

la forza viene trasmessa

direttamente

all’albero

mediante una palmola

oscillante.

L’angolo di oscillazione

può essere regolato

senza

soluzione

di

continuità fra 0° e 184°.

Il riscontro regolabile è

separato dalla palmola

oscillante, in modo che

eventuali forze possano

essere assorbite dal

blocco di arresto. Nelle

posizioni terminali sono

posizionati dei paracolpi

realizzati

mediante

piastrine in plastica.

Attuatori

21

Festo Academy - Industrial Management School

3-

Attuatori combinati rotativi e lineari

L’unità oscillante - lineare è costituita da un cilindro rotativo a doppio

effetto con palmola oscillante, combinato con un cilindro lineare a doppio

effetto.

I movimenti oscillanti e lineari possono essere attivati distintamente o in

contemporanea.

L’angolo di oscillazione è regolabile da 0° a 272°.

Lo stelo del cilindro è forato per permettere il montaggio di una ventosa o

il passaggio di uno spruzzo di materiale quale colla, olio, ecc.

Attuatori

22

Festo Academy - Industrial Management School

3-

Organi di presa

Pinze di presa

Per la manipolazione, vengono proposti diversi tipi di

attuatori.

Le pinze di presa, a seconda dell’esigenza, sono la

soluzione immediata a molti problemi di presa.

Le dita, vengono progettate ad-hoc per ogni problema

ma devono essere il più corto e leggero possibile per

non creare malfunzionamenti alle pinze.

Ci sono dei software che permettono di scegliere la

pinza da acquistare a seconda delle prestazioni

desiderate e dei momenti che il pezzo da prendere deve

sopportare. Senza dimenticare il tipo di materiale di cui

sono composte le dita…

Attuatori

23

Festo Academy - Industrial Management School

3-

Generatori di vuoto

Per vuoto, in pneumatica dedicata all’automazione, si

intende una pressione inferiore della pressione

atmosferica. Si può anche definire depressione o

sottopressione e si misura in più modi: Pascal con

segno negativo (massimo di vuoto -0,1 MPa, -100

KPa, -100.000 KPa), in bar (max -1 bar), o in

percentuale di vuoto (max 100%).

Vuoto ideale

Nell’ambito della tecnica del vuoto, per vuoto ideale si

intende uno spazio completamente libero da materia

(“vuoto assoluto”). Nei generatori di vuoto viene creato un vuoto chiamato

“vuoto tecnico” pari all’85% circa del vuoto ideale.

Le apparecchiature che generano una sottopressione sono di due tipi: le

pompe per il vuoto e i generatori di vuoto ad effetto Venturi.

Se la macchina consuma una gran quantità di aria in sottopressione,

conviene utilizzare la pompa per il vuoto che rimane sempre in moto; nel

momento in cui servirà il vuoto, il sistema che lo richiede aprirà una

valvola.

Le valvole ad effetto Venturi utilizzano l’aria compressa per generare il

vuoto. Sono la soluzione ideale se sulla macchina ci sono pochi punti che

necessitano il vuoto.

Funzionano con il principio di eiezione: riducendo la sezione dell’ugello,

l’aria compressa subisce un’accelerazione. In questo modo si crea il vuoto

all’attacco U. Per questo processo è necessario un solo attacco di

alimentazione.

Attuatori

24

Festo Academy - Industrial Management School

3-

Generatori di vuoto con espulsione

Aspirazione

Negli ugelli di aspirazione con

due elettrovalvole è predisposto

anche l’impulso di scarico.

Se la valvola 1 è aperta, l’aria

defluisce

nel

silenziatore

passando attraverso un ugello

(uscita 3). Durante il passaggio

dall’ugello

si

forma

una

pressione negativa all’attacco 2

Scarico

Se la valvola 1 è chiusa e la

valvola 2 è aperta, l’aria fluisce

verso l’ingresso 2.

Questo è l’impulso di rilascio.

Questo

impulso

garantisce

l’efficacia del rilascio delle parti

aspirate.

Attuatori

25

Festo Academy - Industrial Management School

3-

Ventose

Le ventose vengono molto utilizzate quali organi di

presa

nel

settore

dell’imballaggio,

dell’impacchettamento e nel trasporto.

Applicando il vuoto all’interno della ventosa, si

diminuisce la pressione nella zona di aspirazione; in

questo modo la pressione esterna fa aderire il pezzo

alla ventosa.

Si ottiene così una forte aderenza sulla superficie del

bordo della ventosa, che assicura la tenuta ermetica

tra ventosa e pezzo.

Il pezzo rimane trattenuto per la durata del vuoto.

Si raccomanda l’utilizzo di filtri tra ventosa e

generatore di vuoto.

Attuatori

26

Festo Academy - Industrial Management School

3-

Forza delle ventose

Per la scelta di una ventosa non basta scegliere la ventosa più adatta; è

molto più importante attenersi a tre criteri fondamentali:

-

Massa del pezzo → forza gravimetrica

Azione e direzione della forza

Materiale e natura della superficie del pezzo.

Da questi criteri è possibile ricavare i parametri fondamentali per l’utilizzo

degli organi di presa a ventosa.

A seconda dell’utilizzo si deve scegliere il tipo di ventosa:

-

Ventose standard: Per superfici piatte, leggermente ondulare e

bombate, come ad es. lamiere metalliche o cartoni.

Ventose Extra: Per pezzi rotondi o molto bombati

Ventose ovali: Per pezzi di forma allungata come ad es. profili e tubi

Ventose a soffietto: Per superfici inclinate tra 5° e30°, a seconda del

diametro della ventosa. Superfici bombate o rotonde. Pezzi di

superficie estesa, non rigidi. Pezzi delicati come bottiglie in vetro.

Nel momento in cui viene evacuato il serbatoio di una ventosa a soffietto,

avviene un leggero sollevamento del pezzo. Questa cosiddetta corsa

verticale elastica s può essere normalmente utilizzata come corsa

verticale breve, per limitare la sollecitazione prodotta dal distacco del

pezzo dal relativo supporto.

L’evacuazione di una ventosa a soffietto si svolge in due fasi:

Fase 1: La ventosa è applicata sul pezzo, senza

l’azione di forze esterne.

Fase 2: Alla ventosa viene applicata la pressione

negativa. In questo modo il pezzo viene aspirato e, a

seconda del valore di vuoto e del peso del pezzo, si

raggiunge uno stato di equilibrio.

Attuatori

27

Festo Academy - Industrial Management School

3-

Capitolo 4 – Interfacce

Segnali di controllo ON/OFF

Bobine elettromagnetiche

Quando un filo elettrico è attraversato da una corrente, produce un piccolo

campo magnetico.

Se si avvolge il filo molte volte su un rocchetto e lo si fa attraversare dalla

corrente, i campi magnetici di ogni avvolgimento (spire), si sommano in un

solo campo.

Il rocchetto è diventato un elettromagnete.

Campo magnetico

prodotto

Nucleo

Rocchetto

Avvolgimento

Alimentazione

Il nome di questo oggetto può essere “solenoide”, “bobina”,

“elettromagnete”, “avvolgimento” a seconda della funzione che avrà

all’interno di una macchina.

Di seguito vedremo le bobine utilizzate in relè, contattori ed elettrovalvole.

Interfacce

Festo Academy - Industrial Management School

4-1

Relè (Relais)

Un relè è un interruttore ad azionamento elettrico. Offre uno o più contatti

puliti in scambio in cui può passare una corrente elettrica. La presenza di

alimentazione alla bobina determina lo scambio dei contatti.

I vantaggi che offre un relè sono i seguenti:

La bobina assorbe poca corrente e può essere azionata da una tensione

bassa (12V, 24V, 110V, 250V) in corrente continua o alternata, e

perciò adeguata alla tensione di un comando.

Attraverso i contatti si possono far passare potenze superiori ed

indipendenti dalla tensione di alimentazione della bobina.

Il circuito di alimentazione della bobina ed il circuito di potenza che

attraversa i contatti sono elettricamente indipendenti.

Con un solo segnale alla bobina si possono scambiare più contatti

(dipende dal tipo di relè acquistato).

2

3

4

1.

2.

3.

4.

5.

1

5

Nucleo

Molla

Avvolgimento

Isolante

Contatto

in

scambio

6. Connessioni

NA/NC

7. Connessioni

bobina

A1

7

A1

A2

4

2

1

2

4

6

A2

1

Funzionamento: Applicando alimentazione ai capi della bobina (A1 e A2),

questa si trasforma in un magnete che attira l’equipaggio mobile, aprendo

i contatti NC e chiudendo i contatti NA.

Togliendo alimentazione alla bobina, il campo magnetico cessa la sua

attrazione e la molla può riscambiare i contatti.

Interfacce

Festo Academy - Industrial Management School

4-2

Esiste un’ampia gamma di relè

industriali. Per tutti il punto delicato

è costituito dalla vita dei contatti.

Con potenze elevate, in fase di

apertura, si forma una scintilla (arco

voltaico). Questo arco raggiunge

temperature

elevatissime

che

stressano le capsule dei contatti:

Un primo effetto può essere la

corrosione dell’arco sulle capsule

stesse.

Le capsule possono formare uno

strato di ossido che peggiora

ulteriormente l’arco fornendo una

resistenza

al

passaggio

di

corrente, fino a portare il contatto

a non condurre più.

Un secondo effetto può essere

l’incollaggio dei contatti dovuto

alle alte temperature. La forza

della molla non è più sufficiente a

distaccare i contatti NA.

Per ovviare alla maggior parte di

questi inconvenienti ed allungare

la vita dei contatti, questi vengono

placcati con metalli nobili quali

argento, oro, platino.

Le correnti sopportate dai contatti NA sono maggiori perché la forza di

chiusura della bobina è maggiore della forza della molla.

A1

A2

Interfacce

12

14

11

22

24

21

32

34

42

31

Festo Academy - Industrial Management School

44

41

4-3

Un’altra causa di malfunzionamento di contatti, ma questa volta

dell’alimentazione della bobina, è data dall’autoinduzione. Durante

l’attivazione del circuito elettrico, viene accumulata energia

elettromagnetica nella bobina, che scompare con la disinserzione. A

seconda del tipo di interruttore impiegato, questa energia viene

trasformata in un picco di tensione (sovratensione di disinserzione), che

può provocare anche in questo caso scariche dielettriche oppure arco

voltaico. Con l’impiego di componenti di diverso tipo si possono evitare

queste

manifestazioni,

riducendo

continuamente

l’energia

elettromagnetica.

Accorgimenti

Se l’alimentazione della bobina è in corrente alternata, il fenomeno si può

attenuare mediante l’inserzione di una resistenza in serie con un

condensatore, in parallelo con la bobina (gruppo RC in parallelo

all’utilizzatore).

~

~

In corrente continua, ci sono più soluzioni.

In una prima si può collegare un diodo in parallelo alla bobina

dell’utilizzatore. Questa soluzione provoca un aumento di tempo di

sgancio, valutabile nell’ordine dei 30, 40 ms.

+

_

Interfacce

Festo Academy - Industrial Management School

4-4

Ci sono poi soluzioni che possono essere adottate sia in corrente continua

che in alternata.

Si possono utilizzare due diodi Zener di polarità opposta collegati in

parallelo alla bobina. Il ritardo in disinserzione può essere evitato, tuttavia

se la tensione supera 150 V devono venire collegati in serie più diodi

Zener.

+

~

_

~

Elementi ideali per lo smorzamento della sovratensione di disinserzione

sono i varistori, la cui corrente di dissipazione aumenta solo quando viene

superata la corrente nominale. Sono adatti per corrente continua e

corrente alternata.

+

~

_

~

In alcuni casi i relè hanno già una soluzione integrata.

Interfacce

Festo Academy - Industrial Management School

4-5

Accessori

Costruttivamente

i

relè

si

differenziano per il numero di

contatti in commutazione, per la

tensione di alimentazione della

bobina, per la corrente sopportata

dai contatti, per il collegamento

esterno (con terminali ad innesto

su zoccolo o a saldare) e per

l’esecuzione (a giorno o in calotta

trasparente).

L’innesto a zoccolo può essere di

tipo rettangolare oppure circolare

(octal o undecal).

Onde evitare che il relè si possa

disinserire dallo zoccolo per le

vibrazioni della macchina, viene

applicata una molletta di ritegno,

imperniata sui bordi dello zoccolo.

Il collegamento dei conduttori può

essere a vite, a terminali faston o a

saldare.

Interfacce

Festo Academy - Industrial Management School

4-6

Varianti al relè classico

Relè Reed

Il relè Reed utilizza la forza magnetica

della bobina per attrarre direttamente i

contatti

rinchiusi

in

un’ampolla

sottovuoto.

Il funzionamento è molto simile ai

finecorsa

per

cilindri

visti

precedentemente nel manuale.

Relè a stato solido

Funzionano con lo stesso principio del relè elettromeccanico ma sono

completamente elettronici.

Attraverso dei componenti elettronici, il circuito viene aperto o messo in

conduzione a fronte di un segnale di comando.

Il vantaggio sicuramente apprezzabile è dovuto dal fatto che non ci sono

tutti i problemi legati ai contatti elettromeccanici.

Interfacce

Festo Academy - Industrial Management School

4-7

Relè di sicurezza

Le norme attualmente in

vigore nei paesi europei

indicano che per le situazioni

di emergenza ci debba essere

un

circuito

che

apre

l’alimentazione elettrica per

evitare pericolo alle persone

ed alla macchina.

Prima dell’avvento di questi

relè di sicurezza, veniva

utilizzato un tradizionale relè a

cui veniva assegnato il

compito

di

interrompere

l’alimentazione. Questo relè veniva chiamato “relè di arresto di

emergenza”. Lo svantaggio di questa soluzione è rappresentato dal fatto

che può subentrare una situazione pericolosa se i contatti del relè si

saldano tra di loro e, premendo il pulsante di arresto in questa situazione,

non è garantito che l’apparecchio si fermi.

I relè di sicurezza a norme, vengono utilizzati dai progettisti a seconda del

grado di pericolosità della macchina ed esistono in diverse configurazioni.

Le funzioni dei relè di sicurezza

sono di raccogliere tutti i segnali di

pulsanti di emergenza, sensori di

apertura dispositivi antintrusione,

ecc.. e di reagire aprendo il circuito

di alimentazione.

La sicurezza, a seconda del modello

e della pericolosità, è nel controllo

dei segnali con più contatti, nel

permettere il riavviamento dopo un

tempo ed in altri controlli su

inefficienza o cortocircuiti dovuti al

distacco di fili dei segnali di

emergenza e di sicurezza.

Interfacce

Festo Academy - Industrial Management School

4-8

Contattori

Sono relè che vengono

progettati

per

sezionare

circuiti con potenze rilevanti,

in sistemi trifase, per il

controllo di motori asincroni

trifase e per altri utilizzatori di

potenza.

Il funzionamento è simile al

relè ma le soluzioni costruttive

devono tenere conto delle

potenze elettriche in gioco.

Come prima caratteristica, i

contatti vengono aperti e

chiusi sia a monte che a valle

del circuito controllato.

La seconda caratteristica è la dimensione dei contatti che sono progettati

per sostenere un passaggio di corrente elevato a tensioni relativamente

alte (400, 600 V).

Per poter sopportare queste

caratteristiche,

anche

la

bobina deve avere una buona

forza di trazione, per tenere

chiusi i contatti ed evitare loro

surriscaldamenti indesiderati.

Come nei relè, il punto debole

dei contattori sono i contatti

che hanno una durata limitata

in numero di scambi.

Interfacce

Festo Academy - Industrial Management School

4-9

I modelli recenti offrono vari accessori che possono essere montati e

vengono controllati dalla bobina principale.

Contatti ausiliari.

I contatti principali del contattore portano la

potenza all’utilizzatore. Possono essere utili

dei segnali che rivelino lo stato del

contattore al circuito di controllo o al circuito

ausiliario.

Sensori termici.

Inoltre, possono essere inseriti dei controlli termici al passaggio di corrente

che rivelano al circuito di controllo il superamento di un limite di corrente

richiesta dall’utilizzatore per un certo tempo.

Spegniarco.

A seconda del tipo di alimentazione della bobina, si possono collegare dei

sistemi che migliorano le caratteristiche elettriche del circuito di comando

o la velocità ed il comportamento.

Interfacce

Festo Academy - Industrial Management School

4 - 10

Protezioni per motori

In questo schema si vedono due esempi di

protezioni per motori. Oggi si tende ad

integrare in un solo elemento quelli che

prima erano componenti montati in serie

tra di loro.

Attualmente la funzione di controllo dei

valori di alimentazione corretti verso il

motore viene condotta dal salvamotore o

interruttore magnetotermico.

Questo componente si accorge di

cortocircuiti o di aumenti anomali di

corrente ed apre in autonomia il circuito di

potenza.

Interfacce

Festo Academy - Industrial Management School

4 - 11

Valvole ed elettrovalvole

Valvole pneumatiche

Se la macchina viene progettata con tutti gli elementi pneumatici (sensori,

logica di controllo, interfacce, attuatori), le valvole vengono impiegate nei

sensori, nelle interfacce e nel controllo.

I segnali che verranno utilizzati per passare le informazioni di controllo e

per la potenza saranno tutti pneumatici.

Le valvole per il controllo e per la potenza dovranno allora essere pilotate

da segnali pneumatici On/Off.

A seconda della funzione di distribuzione che si vuole avere da una

valvola, questa avrà un numero di posizioni in cui si può spostare ed un

numero di attacchi per l’aria compressa. Gli attacchi si dividono in

azionamenti e vie.

Il nome indicativo della valvola è costituito da due numeri separati da una

barra (2/2, 3/2, 4/2, 5/2, 3/3, 5/3,…), in cui il primo numero rappresenta il

numero di vie ed il secondo delle posizioni.

Numero di posizioni

Il minimo numero di posizioni per una valvola direzionale è due. Si

possono trovare valvole di tre posizioni comandate pneumaticamente e se

si sale con il numero di posizioni, il comando è di solito manuale.

Possiamo perciò dire che le valvole in questione possono avere due o tre

posizioni.

Negli schemi funzionali a norme, la rappresentazione di una posizione è il

quadrato perciò il numero di posizioni della valvola è presto riconoscibile.

2 posizioni

Interfacce

3 posizioni

Festo Academy - Industrial Management School

4 - 12

Logica di azionamento

Valvole monostabili

Le valvole monostabili hanno una posizione “normale” che la valvola

assume in assenza di segnali di azionamento. Il raggiungimento di questa

posizione è di solito comandato da molle.

Nel caso della valvola a due posizioni, la posizione in cui è presente la

molla è quella normale, ed il segnale di azionamento fa raggiungere alla

valvola l’altra posizione.

Azionamento

Off

Azionamento

On

Posizione di lavoro

Se la valvola è a tre posizioni, la posizione normale è solitamente quella

centrale. In assenza di segnali di azionamento, le molle fanno raggiungere

alla valvola la posizione normale.

In questo caso i segnali di azionamento devono però essere due; uno per

raggiungere la posizione sinistra ed uno per la destra.

Azionamenti

Off

Azionamento

sinistro On

Azionamento

destro On

Posizione di lavoro

Interfacce

Festo Academy - Industrial Management School

4 - 13

Valvole bistabili

Le valvole bistabili mantengono la posizione dell’ultimo segnale di

azionamento anche in assenza dei due segnali. Non ci sono molle.

La bistabilità si può ottenere solo con valvole a due posizioni.

Azionamento

Destro On,

Sinistro Off

Azionamento

Sinistro On,

Destro Off

Posizione di lavoro

Numero di vie e loro contrassegni

Le vie sono gli attacchi in cui l’aria viene intercettata o deviata dalla

valvola.

Le vie si possono chiamare vie di alimentazione, utilizzi o vie di scarico e

vengono contrassegnate con numeri:

1.

2.

3.

4.

5.

Alimentazione principale

Uscita o utilizzo della valvola

Scarico

Uscita o utilizzo della valvola

Scarico

Gli azionamenti prendono il nome delle vie che mettono in conduzione:

12. Comunicazione tra 1 e 2

14. Comunicazione tra 1 e 4

10. Intercettamento e chiusura di 1 verso l’uscita.

Interfacce

Festo Academy - Industrial Management School

4 - 14

Valvola 2/2

2/2 indica che la valvola ha 2 vie e 2 posizioni.

Questa valvola può essere monostabile o bistabile.

Se bistabili, queste valvole possono essere dei semplici rubinetti.

Le due posizioni hanno una simbologia indicativa del fatto che l’aria venga

intercettata o passi libera.

Posizione chiusa

Posizione aperta

Se la valvola è monostabile si dice che è normalmente aperta se la molla

è sul lato della posizione di uscita attivata.

2

10

1

Se la valvola è monostabile si dice che è normalmente chiusa se la molla

è sul lato della posizione di intercettazione.

2

12

1

Le valvole 2/2 normalmente chiuse possono essere utilizzate per fermare

la corsa del cilindro in condizioni di emergenza. Applicando infatti due

valvole agli attacchi di un cilindro a doppio effetto, questo potrà funzionare

solo se le 2/2 sono alimentate.

Interfacce

Festo Academy - Industrial Management School

4 - 15

Valvola 3/2

3/2 indica che la valvola ha 3 vie e 2 posizioni.

Questa valvola può essere monostabile o bistabile.

A differenza della 2/2, questa valvola ha una via di scarico (3) che viene

messa in comunicazione con l’uscita (2) nella posizione in cui

l’alimentazione (1) è chiusa.

Posizione chiusa

Posizione aperta

Se la valvola è monostabile si dice che è normalmente aperta se la molla

è sul lato della posizione di passaggio tra l’alimentazione 1 e l’uscita 2.

2

10

1

3

Se la valvola è monostabile si dice che è normalmente chiusa se la molla

è sul lato della posizione di intercettazione dell’alimentazione 1.

2

12

1

Interfacce

3

Festo Academy - Industrial Management School

4 - 16

Valvola 5/2

5/2 indica che la valvola ha 5 vie e 2 posizioni.

Questa valvola può essere monostabile o bistabile.

Le funzioni delle cinque vie sono:

Alimentazione

Uscite

Scarichi

(1)

(2 e 4)

(3 e 5)

Nelle due posizioni, la valvola ha:

4

2

4

2

2 alimentato, 4 in scarico

4 alimentato, 2 in scarico

Essendo le uscite in scambio non si può parlare di posizione normalmente

aperta o chiusa.

Monostabile

4

2

14

4

2

14

513

Interfacce

Bistabile

12

513

Festo Academy - Industrial Management School

4 - 17

Valvola 5/3

5/3 indica che la valvola ha 5 vie e 3 posizioni.

Questa valvola può essere solo monostabile.

La posizione normale è quella centrale che può essere configurata in due

modi:

A centri aperti

A centri chiusi

Nella configurazione a centri chiusi le due uscite sono chiuse e perciò non

possono scaricare la pressione proveniente dall’utilizzatore, mentre nella

valvola a centri aperti, entrambe le uscite sono in comunicazione con il

proprio scarico.

5/3 a centri aperti

4

2

14

12

513

5/3 a centri chiusi

4

2

14

12

513

Interfacce

Festo Academy - Industrial Management School

4 - 18

Elettrovalvole

Vengono comunemente chiamate elettrovalvole tutte le valvole viste in

precedenza ma con azionamento elettrico. Per la parte pneumatica vale

tutto ciò che è stato descritto.

Per scambiare una valvola pneumatica con un azionamento elettrico, ci si

avvale di bobine.

Ci sono due tipi di azionamento: azionamento diretto e servopilotato.

Azionamento elettrico diretto

L’azionamento diretto è di solito utilizzato

su piccole valvole 3/2.

La bobina è costituita in un rocchetto

avvolto forato inserito in una gabbia

metallica, che cattura il campo magnetico

e lo scarica sul connettore di terra per

schermarla verso l’esterno.

All’interno del foro al centro della bobina,

viene fatta scorrere una àncora di ferro

dolce che all’attivazione del campo

magnetico viene attratta.

L’àncora è l’otturatore della valvola 3/2 che

scambia per effetto della trazione della bobina.

Con la disattivazione della bobina, una molla

riporta in posizione di riposo l’àncora.

Azionamento elettrico servopilotato

Quasi tutte le elettrovalvole sono composte dalla

valvola pneumatica principale e dai servopiloti. Il

servopilota è una valvola 3/2 ad azionamento

elettrico diretto che aziona a sua volta la valvola