Simulazione di scambiatore di calore

Presentazione del problema

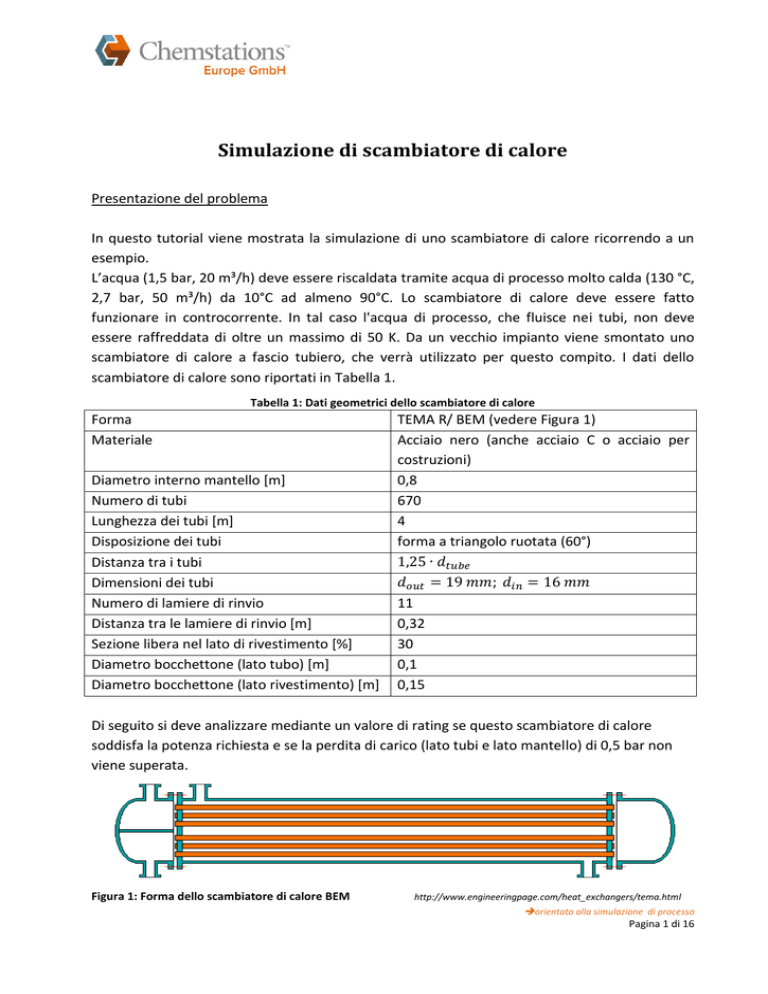

In questo tutorial viene mostrata la simulazione di uno scambiatore di calore ricorrendo a un

esempio.

L’acqua (1,5 bar, 20 m³/h) deve essere riscaldata tramite acqua di processo molto calda (130 °C,

2,7 bar, 50 m³/h) da 10°C ad almeno 90°C. Lo scambiatore di calore deve essere fatto

funzionare in controcorrente. In tal caso l'acqua di processo, che fluisce nei tubi, non deve

essere raffreddata di oltre un massimo di 50 K. Da un vecchio impianto viene smontato uno

scambiatore di calore a fascio tubiero, che verrà utilizzato per questo compito. I dati dello

scambiatore di calore sono riportati in Tabella 1.

Tabella 1: Dati geometrici dello scambiatore di calore

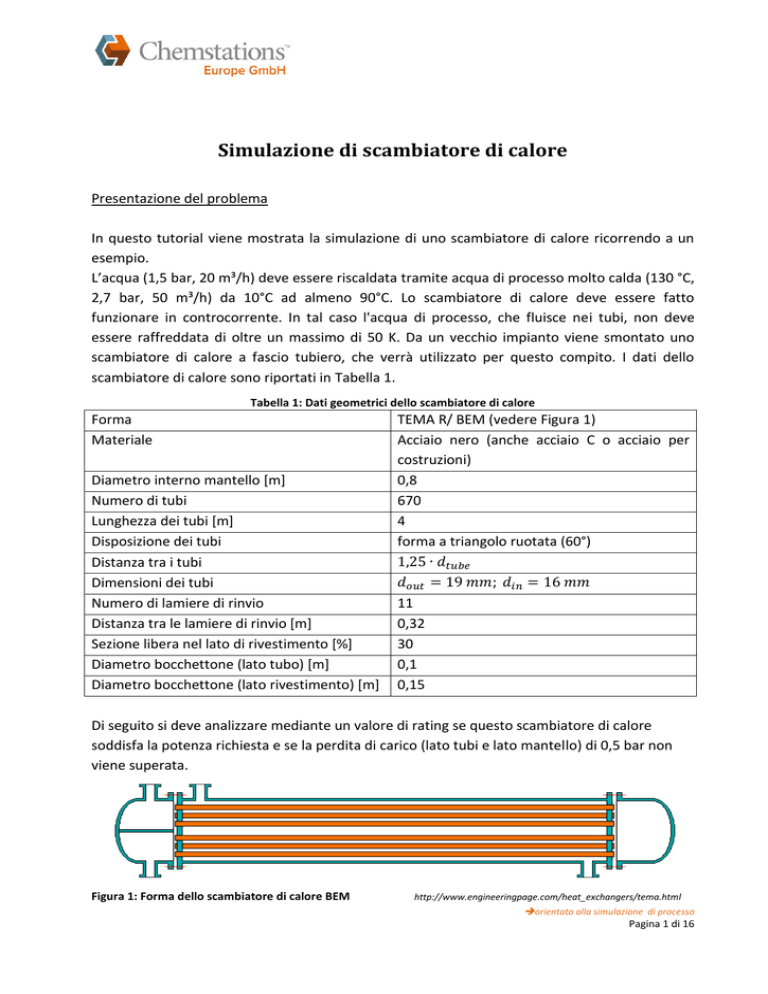

Forma

Materiale

Diametro interno mantello [m]

Numero di tubi

Lunghezza dei tubi [m]

Disposizione dei tubi

Distanza tra i tubi

Dimensioni dei tubi

Numero di lamiere di rinvio

Distanza tra le lamiere di rinvio [m]

Sezione libera nel lato di rivestimento [%]

Diametro bocchettone (lato tubo) [m]

Diametro bocchettone (lato rivestimento) [m]

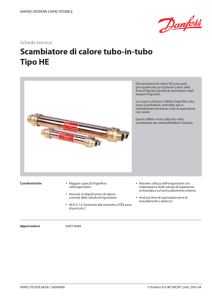

TEMA R/ BEM (vedere Figura 1)

Acciaio nero (anche acciaio C o acciaio per

costruzioni)

0,8

670

4

forma a triangolo ruotata (60°)

1,25 ∙ 𝑑𝑡𝑢𝑏𝑒

𝑑𝑜𝑢𝑡 = 19 𝑚𝑚; 𝑑𝑖𝑛 = 16 𝑚𝑚

11

0,32

30

0,1

0,15

Di seguito si deve analizzare mediante un valore di rating se questo scambiatore di calore

soddisfa la potenza richiesta e se la perdita di carico (lato tubi e lato mantello) di 0,5 bar non

viene superata.

Figura 1: Forma dello scambiatore di calore BEM

http://www.engineeringpage.com/heat_exchangers/tema.html

orientato alla simulazione di processo

Pagina 1 di 16

Principio di risoluzione e ipotesi

Per risolvere il problema oltre a CHEMCAD Steady State è necessario anche CC-THERM.

CC-THERM è un programma add-on e comprende la simulazione rigorosa degli scambiatori di

calore.

In CHEMCAD Steady State vi è già la possibilità di simulare lo scambiatore di calore con un

semplice bilancio energetico e di massa. Tuttavia non viene calcolato alcun coefficiente di

trasmissione di calore e la struttura e i parametri costruttivi non vengono tenuti in

considerazione.

Con CC-THERM vengono offerti calcoli rigorosi dei seguenti tipi di scambiatori di calore:

scambiatore di calore a fascio tubiero, a piastre, a doppio tubo e refrigeratore ad aria.

È possibile scegliere tra progettazione (design) e valutazione (rating) di uno scambiatore di

calore esistente.

Nella valutazione di uno scambiatore di calore sono già noti i dati costruttivi (come ad esempio

il numero di tubi, le dimensioni dei tubi, il numero di lamiere di rinvio, ecc.) dello stesso. Per

una miscela di sostanze predefinita è possibile quindi verificare se la potenza richiesta può

essere raggiunta con lo scambiatore di calore disponibile.

La progettazione e il calcolo dello scambiatore di calore vengono eseguiti secondo standard

internazionali: TEMA, ASME, DIN o British Standard.

Per la presente simulazione viene utilizzato come modello termodinamico per il calcolo

dell'entalpia la tabella IAPWS-IF97 per le proprietà termodinamiche dell'acqua e del vapore.

Poiché è presente solo il componente acqua, non è necessaria alcuna termodinamica di

miscelazione. Pertanto viene scelto il modello più semplice (legge di Raoult ideale, VAP). Nella

Tabella 2 sono riassunti i dati di simulazione più importanti.

Tabella 2: Composizione dei dati di simulazione

Unità

Componenti

Termodinamica

Flussi di feed

k

Unit Operation

Common

SI

Acqua

K: VAP, H: IAPWS

Hot:

1 scambiatore di

calore;

𝑇𝐸𝑖𝑛 = 130°𝐶

2 feed;

𝑝 = 2,7 𝑏𝑎𝑟

2 prodotti

𝜈=0

𝑉̇𝐻𝑜𝑡 = 50 𝑚3 /ℎ

Cold:

𝑇𝐸𝑖𝑛 = 10°𝐶

𝑝 = 1,5 𝑏𝑎𝑟

𝑉̇𝑐𝑜𝑙𝑑

= 20 𝑚3 /ℎ

Inoltre il flusso caldo (Hot) deve avere una temperatura di uscita maggiore di 80 °C e il flusso

orientato alla simulazione di processo

Pagina 2 di 16

freddo (Cold) una temperatura di uscita di 90°C.

Trasferimento della simulazione dello scambiatore di calore in CHEMCAD

Inizialmente si compila il flowsheet con lo scambiatore di calore utilizzando CHEMCAD Steady

State e si definiscono i flussi di feed come indicato in Tabella 2, vedere Figura 2.

Figura 2: Flowsheet con scambiatore di calore

Le specifiche dello scambiatore di calore possono essere introdotte nella finestra di

impostazione (Figura 3) tramite diversi parametri. Tra gli altri è possibile definire la superficie

dello scambiatore di calore A e il coefficiente di trasferimento di calore k , dai quali vengono poi

calcolati i dati di processo dei flussi in uscita. Altre possibilità di impostazione (tra l'altro

indicazione di temperatura, contenuto di vapore, differenza minima di temperatura) sono

parimenti possibili.

Sotto Utility Option è possibile calcolare il flusso di massa richiesto di uno dei flussi di feed in

base all'altro flusso e i parametri impostati. La definizione di direzione del flusso e la

visualizzazione dei risultati calcolati vengono eseguite sotto Misc. Settings.

Per questa simulazione viene definita la temperatura iniziale del flusso freddo. Secondo il

compito prefissato, essa deve essere pari ad almeno 90°C. Viene specificata una temperatura di

95°C. Un dato è sufficiente per la simulazione di un semplice scambiatore di calore.

orientato alla simulazione di processo

Pagina 3 di 16

Figura 3: Finestra di impostazione dello scambiatore di calore HTXR

La simulazione viene avviata. Si ottengono i risultati mostrati in Figura 4. Entrambi i flussi hanno

una temperatura di uscita di circa 95°C, per cui la condizione che il flusso caldo non debba

essere raffreddato sotto 80°C, viene soddisfatta.

Figura 4: Tabella dei risultati dello scambiatore di calore semplice

orientato alla simulazione di processo

Pagina 4 di 16

Per la simulazione rigorosa viene richiamato CC-THERM sotto "Sizing: Heat Exchangers“ (Figura

5).

Figura 5: Percorso per richiamare CC-THERM

Dopo la selezione dello scambiatore di calore a fascio tubiero, viene innanzitutto posta la

domanda di quale flusso di feed deve fluire nei tubi attraverso lo scambiatore di calore (Figura

6) e, se non è già stata effettuata la scelta, di quale scambiatore di calore presente nel

flowsheet stia eseguendo la simulazione. In questo esempio l'acqua di processo calda fluisce nei

tubi.

Figura 6: Definizione del flusso di feed che fluisce nei tubi

Successivamente CHEMCAD crea il diagramma Q-T (Heat Curve) (Figura 7). In genere questo

viene creato a partire a 11 punti (preimpostazione). Analogamente nella finestra di

impostazione "Heat Curve Parameters" è possibile scegliere tra flusso in equicorrente e flusso in

controcorrente.

orientato alla simulazione di processo

Pagina 5 di 16

Figura 7: Finestra dei parametri del diagramma Q-T

Nel diagramma Q-T è già visibile se all'interno dello scambiatore di calore si verifica un

passaggio di stato. Se in una miscela monocomponente si verificasse un passaggio di stato, ci si

deve aspettare che la temperatura nel passaggio di stato non salga ulteriormente e quindi ci si

deve aspettare un andamento orizzontale. Nell'esempio analizzato si ottiene il diagramma T-Q

mostrato in Figura 8. Non si ha alcun passaggio di stato. Inoltre possono essere lette le

temperature di uscita prevedibili. I dati utilizzati nel diagramma provengono dalla simulazione

dello scambiatore di calore precedentemente creata dal modulo CHEMCAD Steady State.

Figura 8: Diagramma Q-T

Dopo aver confermato con "Ok" si apre automaticamente la finestra successiva per le

impostazioni generali dello scambiatore di calore (Figura 9). Sotto Calculation mode è possibile

scegliere tra il caso design o rating. Sotto TEMA class/standard viene scelta la base di calcolo

per i dettagli geometrici.

orientato alla simulazione di processo

Pagina 6 di 16

A tal fine sono disponibili diversi standard internazionali. È preimpostato lo standard TEMA R

(Tubular Exchanger Manufacturer’s Association Type R).

Successivamente viene definita la struttura geometrica dello scambiatore di calore. La struttura

viene indicata con lo standard TEMA.

Nell'esempio si deve valutare uno scambiatore di calore predefinito per i flussi indicati. Si ha

uno scambiatore di calore secondo il modello TEMA. Si tratta in questo caso di TEMA classe R

con la forma BEM (Figura 1). CHEMCAD riconosce automaticamente dai parametri di processo

predefiniti se si ha un passaggio di stato e sceglie il rispettivo modello di calcolo sotto Process

type. Il fattore di fouling in CHEMCAD è preimpostato su 0,000176109 m²K/W, ma può essere

modificato manualmente.

Figura 9: Finestra di impostazione generale del modulo CC-THERM per scambiatore di calore a fascio tubiero

Sotto Modeling Methods (Figura 10) è possibile adattare i metodi di calcolo, ad esempio per il

caso laminare o turbolento, in base alle esigenze.

orientato alla simulazione di processo

Pagina 7 di 16

Figura 10: Finestra di impostazione del modulo CC-THERM per scambiatore di calore a fascio tubiero, scheda:

Modeling Methods

Dopo la conferma si apre automaticamente la finestra di impostazione successiva. Di seguito

vengono definiti in maggior dettaglio i dati geometrici dello scambiatore di calore. Dapprima

vengono riportati i dati del fascio tubiero (Figura 11).

Figura 11: Impostazione del fascio tubiero

Nel caso rating si possono elaborare tutti i campi di immissione. Nel caso design vengono

calcolati il numero e la lunghezza dei tubi e questi non sono quindi editabili. In CHEMCAD sono

orientato alla simulazione di processo

Pagina 8 di 16

presenti valori già predefiniti per uno scambiatore di calore a fascio tubiero. Nelle misure dei

tubi si fa riferimento in questo caso a un tubo da 3/4 di pollice. Tutti i valori possono tuttavia

essere sovrascritti a mano.

I dati geometrici dello scambiatore di calore vengono impostati come indicato in Tabella 1. I

valori predefiniti, come ad esempio lo spessore della lamiera del tubo (Tubesheet thickness)

vengono acquisiti di conseguenza.

Come passo successivo si aprono le impostazioni del mantello (Figura 12). Oltre ai dati del

diametro del mantello è possibile impostare anche se si devono collegare in serie o in cascata

più scambiatori di calore.

Figura 12: Impostazioni del mantello

I bocchettoni di attacco possono essere specificati nella finestra successiva (Figura 13). Anche

qui si hanno valori già predefiniti, che possono essere adattati manualmente all'occorrenza. Il

diametro del bocchettone per il lato tubo è 0,1 m e per il lato mantello 0,15 m.

orientato alla simulazione di processo

Pagina 9 di 16

Figura 13: Specifica dei bocchettoni di attacco

Dimensioni geometriche e disposizioni per le lamiere di rinvio possono essere impostate nella

finestra seguente (Figura 14). Se qui non sono predefiniti valori, CHEMCAD li calcola con

l'algoritmo di calcolo CC-THERM.

Nello scambiatore di calore fornito si hanno undici lamiere di rinvio, che coprono il 70% della

sezione. La sezione libera nel mantello è quindi del 30%. CHEMCAD calcola automaticamente le

distanze delle lamiere di rinvio.

Figura 14: Impostazioni delle lamiere di rinvio

orientato alla simulazione di processo

Pagina 10 di 16

Nelle finestre che si aprono successivamente vengono definite le distanze geometriche

all'interno dello scambiatore di calore (Clearance Specifications: Figura 15), viene impostato il

materiale dello scambiatore di calore (Material Specifications: Figura 16) e sotto Miscellaneous

Specifications (Figura 17) si possono effettuare altre impostazioni, come ad esempio

l'indicazione della potenza termica da ottenere.

Non vengono effettuate altre impostazioni nelle finestre successive. Lo scambiatore di calore è

in acciaio nero, per cui in Figura 16 non viene apportata alcuna modifica. Tutti gli altri valori

predefiniti vengono acquisiti. I dati geometrici, come ad esempio le distanze all'interno dello

scambiatore di calore hanno un influsso ridotto sulla simulazione e sono quindi fondamentali

solo per la struttura dello scambiatore di calore. L'immissione di questi dati non è strettamente

necessaria per la simulazione.

Figura 15: Finestra di impostazione per le distanze geometriche nello scambiatore di calore

orientato alla simulazione di processo

Pagina 11 di 16

Figura 16: Finestra di impostazione per la selezione del materiale

Figura 17: Finestra di impostazione per altre impostazioni

Dopo che tutte le impostazioni sono state effettuate, viene visualizzato il menu principale CCTHERM dello scambiatore di calore a fascio tubiero (Figura 18).

orientato alla simulazione di processo

Pagina 12 di 16

Figura 18: Menu principale dello scambiatore di calore a fascio tubiero

Con il comando Calculate lo scambiatore di calore, con i dati precedentemente immessi,

effettua una simulazione rigorosa. I risultati del calcolo possono essere visualizzati sotto View

Results. Vi è anche la possibilità di riportare i risultati in un file Excel o di testo. Sotto Select

Reports si possono selezionare le sezioni desiderate del report e poi compilare con Generate

Reports (Figura 19).

Figura 19: Selezione delle sezioni del report

orientato alla simulazione di processo

Pagina 13 di 16

Per aggiungere il calcolo di CC-THERM nella simulazione CHEMCAD, il menu principale viene

chiuso tramite Exit. Le modifiche vengono salvate. La finestra di impostazione dello

scambiatore di calore precedentemente creato viene ora aperta con un doppio clic. Sotto

Simulation mode si passa all'opzione 1 Shell & tube simulation. Ora i dati costruttivi

precedentemente impostati in CC-THERM vengono utilizzati per la simulazione dello

scambiatore di calore (Figura 20). La simulazione viene riavviata.

Figura 20: Passaggio alla simulazione CC-THERM

Valutazione dei risultati della simulazione

Dopo la simulazione viene aggiornata la tabella dei risultati (Figura

22). Si può vedere che la temperatura di uscita del flusso caldo è

stata abbassata a circa 85°C (prima: 95 °C). La temperatura di

uscita del flusso freddo è di 110°C. Di conseguenza lo scambiatore

di calore soddisfa la potenza richiesta. Dai risultati dello

scambiatore di calore è possibile leggere la perdita di carico (figura

21). La perdita di pressione sia sul lato del tubo che sul lato

mantello è inferiore a 0,5 bar. Questi requisiti vengono quindi

soddisfatti. Tuttavia sul lato freddo, a causa della temperatura di

uscita maggiore e della perdita di carico, si verifica una

evaporazione di circa il 2% dell'acqua. Poiché questo in genere non

è desiderato sono necessari altri accorgimenti (ad es. un aumento

della pressione sul lato freddo) al fine di utilizzare lo scambiatore di

calore per il compito desiderato.

Figura 21: Tabella dei risultati dello scambiatore di calore

orientato alla simulazione di processo

Pagina 14 di 16

Figura 22: Tabella dei risultati dopo la simulazione CC-THERM

Oltre a questa riproduzione dei risultati nel flowsheet è possibile anche predisporre un riepilogo

dei risultati CC- THERM, ad esempio sotto forma di una scheda dati TEMA, vedere Figura 19.

Interventi di ottimizzazione

Sussiste quindi la possibilità di una progettazione (design) di uno scambiatore di calore in

CHEMCAD. A tal fine non è necessario che siano noti dati costruttivi. Si devono predefinire solo

la potenza termica desiderata o le temperature di uscita desiderate. Nella modalità design

vengono calcolati i dati costruttivi e geometrici.

Un altro intervento di ottimizzazione sarebbe analizzare in che misura peggiora lo scambio

termico, se i tubi nello scambiatore di calore dovessero essere occlusi e saldati. La chiusura dei

tubi sarebbe nell'esempio di cui sopra una possibilità per impedire l'evaporazione sul lato

freddo, riducendo la superficie di scambio di calore. Un'altra domanda sarebbe quanti tubi

possono al massimo non essere utilizzabili ottenendo comunque la potenza richiesta? Con CCTHERM è possibile effettuare la simulazione per un numero di tubi ridotto e analizzare l'influsso

sulla potenza termica. Inoltre sono disponibili gli strumenti di analisi di sensibilità presenti in

CHEMCAD e l'ottimizzazione SQP per analizzare diversi parametri e scenari.

Nel campo del recupero di calore viene spesso utilizzato uno scambiatore di calore con

struttura bypass. Se in estate si verifica una situazione tale da dover rinunciare al recupero di

calore, il gas di scarico caldo viene convogliato attraverso il bypass sullo scambiatore di calore.

La simulazione di un bypass può avvenire in CHEMCAD ad esempio con l'ausilio di regolatori

(controller), così da poter analizzare rapidamente diversi scenari operativi.

orientato alla simulazione di processo

Pagina 15 di 16

L'uso di CC-THERM per altri tipi di scambiatori di calore (scambiatore di calore a piastre o a

doppio tubo e refrigeratore ad aria) avviene in modo analogo e può essere dedotto da altri

tutorial.

Per ricevere ulteriori informazioni su tutorial, seminari o soluzioni inerenti CHEMCAD

inviare una mail

all'indirizzo:

[email protected]

oppure telefonare al numero :

+49 (0)30 20 200 600

www.chemstations.eu

Autore: Lisa Weise

orientato alla simulazione di processo

Pagina 16 di 16