Università degli studi di Padova

Dipartimento di Tecnica e Gestione

dei Sistemi Industriali

Corso di Laurea Magistrale in Ingegneria Gestionale

Materiali soggetti ad usura nei settori estrattivo e delle

costruzioni: potenziale sostituzione delle leghe ad elevato

contenuto di materie prime critiche

Relatore

Prof. Franco Bonollo

Laureanda

Francesca Gianello

Anno Accademico 2014/2015

INDICE

Introduzione ....................................................................................................................... 1

CAPITOLO I

1.1.Criticità ed importanza a livello europeo delle materie prime ............................................. 3

1.1.Le soluzioni proposte per una miglior gestione della criticità delle risorse naturali ....... 11

1.1.1.Il riciclaggio ............................................................................................................ 11

1.1.2.Individuazione di potenziali sostituti ........................................................................ 14

1.1.2.1.Approccio UE ........................................................................................... 14

1.1.2.2.Approccio americano - Yale ..................................................................... 16

CAPITOLO II

2.1.Introduzione ............................................................................................................... 21

2.2.Gli indici di valutazione per la criticità delle risorse .......................................................... 22

2.2.1.Rappresentazione dei risultati ................................................................................... 24

2.3.La ghisa: definizione e tipologie ............................................................................................ 32

2.3.1.Ghisa sferoidale: il processo di austempering .......................................................... 35

CAPITOLO III

3.1.Introduzione e breve presentazione dell’azienda, la “Zanardi Fonderie S.p.A.” ............ 39

3.2.La ghisa ADI all’interno dell’azienda: importanza e sviluppo .............................. 40

3.3.Componenti resistenti ad usura ................................................................................ 41

3.3.1.Il concetto di usura ...................................................................................................... 44

3.3.1.1.L’usura abrasiva ................................................................................................ 44

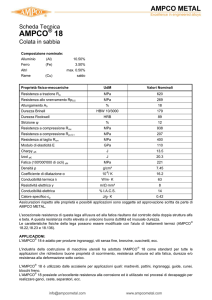

3.3.2.Componenti analizzati : proprietà e definizione dei materiali concorrenti attualmente

in uso .................................................................................................................................... 48

CAPITOLO IV

4.1.Panoramica dei settori, dei macchinari e dei componenti costitutivi oggetto di analisi ... 93

4.1.1.Comportamento ad usura della ghisa ADI e confronto con i principali concorrenti .. 94

4.1.2.Applicazioni e componenti analizzati ......................................................................... 96

4.1.2.1.Sistemi per la macinazione, la frantumazione e la miscelazione di inerti ............. 96

4.1.2.2.Sistemi di movimentazione a terra : escavatori e attrezzatura per attività

sotterranee .........................................................................................................106

4.1.2.3.Sistemi di convogliamento e piani vaglianti ........................................................115

Conclusioni ..................................................................................................................... 119

Ringraziamenti ............................................................................................................................121

Riferimenti bibliografici ................................................................................................ 123

INTRODUZIONE

Le risorse naturali costituiscono l’elemento base su cui fondano le economie dei paesi a

livello mondiale. Tuttavia date le dimensioni del loro attuale utilizzo e data la criticità, di

cui si discute nel capitolo I, in termini di reperibilità, si è cercato negli anni di provvedere

a soluzioni che consentissero di superare tali ostacoli, cercando di garantire una certa

stabilità economica e produttiva anche e soprattutto per le generazioni future.

Sono stati realizzati a tal proposito degli studi, illustrati nel capitolo II, per l’analisi e la

valutazione dell’importanza e della criticità relativa ad alcuni dei componenti ritenuti più

importanti e fondamentali in termini di impiego a livello industriale ed in base ad una

serie di indici di riferimento sono stati catalogati e classificati in base ai punteggi ottenuti

relativamente a tali indicatori.

Tra le soluzioni proposte per ovviare alle difficoltà sopracitate legate a questi elementi

sono state ipotizzati il riciclaggio e l’individuazione di potenziali sostituti.

A questo proposito un materiale che si è riscoperto essere particolarmente valido è la

ghisa, che presenta una serie di vantaggi e di caratteristiche che la mettono in

competizione con i principali acciai contenenti gli elementi individuati come critici; per

citarne alcuni il minor contenuto di carbonio che le conferisce una maggiore leggerezza

(circa il 10% di peso in meno rispetto agli acciai) e di conseguenza un vantaggio

economico dovuto ad una riduzione in termini di costo e prezzo; il fatto di essere adatta

solo ai processi di fonderia, caratteristica questa che consente di ridurre la quantità di

materiale sprecato o in eccesso sottoforma di bava; il pezzo, di geometria anche

complessa, può essere ottenuto al termine di un singolo processo di colata senza

necessitare di ulteriori lavorazioni.

In particolare la ghisa che meglio risponde ai requisiti industriali e che può effettivamente

sostituire gli acciai alto legati o temprati in numerose applicazioni, è la ghisa sferoidale

austemperata - ADI - di cui la “Zanardi Fonderie S.p.A”, azienda presso la quale si è

svolto il periodo di tirocinio e per tanto si ringrazia, è produttrice leader. Durante il

periodo di stage sono state selezionate alcune applicazioni potenzialmente interessanti

cercando di capire quali potessero essere i materiali attualmente impiegati per realizzarli,

per ipotizzare una possibile sostituzione con i gradi ADI della fonderia, capitolo III e IV.

1

2

CAPITOLO I

1.1.Criticità ed importanza a livello europeo delle materie prime

Le risorse naturali sono la “spina dorsale” di ogni economia. [1] Il loro utilizzo e la loro

trasformazione consentono la generazione dei capitali sociali che contribuiscono alla

formazione della ricchezza delle generazioni presenti e future. Tuttavia , le dimensioni

dell’utilizzo delle risorse attuali sono tali da rendere critiche per le future generazioni - e

per i paesi in via di sviluppo - le probabilità di avere accesso alla loro giusta quota di

“risorse limitate”

[I]

, comportando inoltre conseguenze pesanti e gravi in termini di

impatti ambientali .

Il 21 dicembre 2005 la Commissione Europea ha proposto una strategia per l'uso

sostenibile delle risorse naturali utilizzate in Europa [1] . L'obiettivo della strategia è

quello di ridurre gli impatti ambientali connessi all'uso delle risorse all’interno di un

contesto economico in progressiva espansione, in continua crescita. Agire in questa

prospettiva diventa un fattore determinante per aiutare l'UE a raggiungere uno sviluppo

sostenibile, per soddisfare le esigenze delle generazioni attuali senza compromettere la

capacità delle future generazioni di soddisfare le proprie esigenze promuovendo di fatto

una migliore qualità della vita per tutti [2] . Lo sviluppo sostenibile offre una visione del

progresso che integra obiettivi immediati e a lungo termine , di azione locale e globale , e

considera le questioni sociali , economiche e ambientali come componenti inseparabili e

interdipendenti di progresso umano .

Lo sviluppo sostenibile non riguarda solo le questioni e le decisioni politico-economiche,

deve essere invece inteso dalla società in generale come principio guida, relativamente

anche e soprattutto alle molte e singole scelte che ogni cittadino fa ogni giorno. Ciò

richiede profondi cambiamenti nel modo di pensare , nelle strutture economiche e sociali

e nel sistema di consumo e di produzione.

Tra gli aspetti che possono concorrere alla promozione di uno sviluppo sostenibile si

possono indicare [3] :

Per “risorsa limitata”, o “fattore di produzione”, ” si intende una risorsa la cui disponibilità è ridotta

in relazione al suo utilizzo produttivo.

I

3

- Riciclaggio dei materiali;

- Limitazione delle emissioni di carbonio a livello industriale e domestico, mediante la

riduzione di usi e consumi di combustibili fossili;

- Sostituibilità delle risorse utilizzo di risorse rinnovabili.

Tuttavia, in particolar modo relativamente a quello che è l’ultimo dei punti sopraelencati,

è possibile affermare che lo sviluppo di risorse alternative può rivelarsi particolarmente

costoso e richiedere parecchio tempo. Una soluzione possibile risulta quindi essere quella

di massimizzare l’efficienza e l’efficacia nell’utilizzo delle risorse, delle materie prime

attualmente disponibili, riducendone in questo modo il loro prematuro esaurimento.

Per quanto riguarda l’Europa nello specifico [4], è possibile affermare che le materie

prime sono di un’importanza fondamentale per la sua economia, per la sua crescita e sono

essenziali per il mantenimento e il miglioramento

della qualità della vita. Dato

l’incremento stimato nell’impiego di tali materiali a livello produttivo, assicurare un

accesso affidabile, sostenibile e certo a determinate e specifiche materie prime sta

diventando un aspetto di crescente preoccupazione ed interesse sia all’interno del

continente che in tutto il resto del mondo. La Commissione Europea, attraverso il

progetto RMI (Raw Materials Initiative) del 2008, ha gestito la questione “materie

prime”, individuando quali avrebbero potuto essere le materie prime critiche di cruciale

importanza per l’economia europea, e quali i rischi associati a livello di fornitura e

reperimento – figura n. 1.1.

“Figura n.1.1: Matrice di criticità; all’interno della stessa si individua una zona detta

“regione di criticità”, delimitata da un contorno rosso, per le materie a più alto rischio [16]

”

4

L’approvvigionamento [5] di materie prime, infatti, linfa per la moderna industria, è

caratterizzato da crescenti sfide per l’Europa stessa, di fatto povera di risorse; la volatilità

dei prezzi, le variazioni e fluttuazioni dei mercati, le “turbolenze” ed instabilità politiche e

l’attenzione sempre più accentuata per quel che riguarda il rispetto e la protezione

ambientale, sono alcuni degli aspetti critici che maggiormente influenzano tale attività.

Ad un livello di analisi più ampio è possibile affermare che i cambiamenti demografici,

la globalizzazione e l’urbanizzazione dimostrano chiaramente che è necessaria una

continua innovazione per ridurre il consumo di risorse naturali.

La strategia proposta dalla Commissione Europea prevede di focalizzarsi sull’accesso al

mercato, sulle produzioni “autoctone” e sul riciclaggio; contemporaneamente le aziende

leader europee vengono incentivate a proseguire nella loro azione di promozione di

utilizzo efficiente delle risorse, attraverso politiche d’azione che riguardano il prezzo, la

domanda e la disponibilità della merce per l’ottenimento di uno sviluppo sostenibile.

Il metodo dell’UE per il calcolo dell’indice di rischio di fornitura per ciascuna materia

prima è indicato nell’Eq. (1):

(1) 𝑆𝑢𝑝𝑝𝑙𝑦 𝑟𝑖𝑠𝑘𝑖 = (1 − 𝑖 ) ∑𝑠(𝐴𝑖𝑠 ∙ 𝜎𝑖𝑠) ∙ ∑𝑐(𝑃𝑖𝑐 2 ∙ [𝑊𝐺𝐼𝑐 𝑜𝑟 𝐸𝑃𝐼𝑐 ])

Riciclabilità

Sostituibilità

Indici pesati

Indicatori di Eq. (1) - definizioni:

ρi – quota di materiale riciclato relativamente alla quantità di materiale complessivamente utilizzato per la

produzione di un componente finito. – EoL Recycling Input Rate

Ais – percentuale di materia prima i utilizzata nel settore s

σis – sostituibilità della materia prima i nel settore s

Pic – contributi del paese c nella produzione globale della materia prima i

WGIc – valore del World Governance Indicators per il paese c

EPIc – valore del Envirormental Performance Index per il paese c

5

L’indice di importanza economica si calcola sulla base del valore aggiunto totale dei

settori produttivi, che dipende dalla specifica materia prima, come illustrato nell’Eq. (2):

(2) 𝐸𝑐𝑜𝑛𝑜𝑚𝑖𝑐 𝑖𝑚𝑝𝑜𝑟𝑡𝑎𝑛𝑐𝑒𝑖 =

∑𝑠(𝑆𝑖𝑠 ∙ 𝐴𝑖𝑠)

𝐺𝐷𝑃𝐸𝑈27

Indicatori di Eq. (2) - definizioni:

Sis – valore aggiunto totale del settore s relativamente alla materia prima i

Ais – percentuale di materia prima i utilizzata nel settore s

GDPEU27 – GDP totale per EU27

Sin dalla rivoluzione industriale [5], alla base dell’economia mondiale, quindi, vi è un

numero selezionato di metalli base

[II]

, utilizzati in quantità sempre crescenti, che

costituiscono la “spina dorsale” per prodotti ed infrastrutture economiche.

“Figura n.1.2 : Metalli Base [5] ”

II

I metalli base includono principalmente Fe,che combinato con C ed altri metalli origina l’acciaio, Cu, Sn,

Pb, Z, Al, Mn, Mg.

6

La moderna economia consente di approcciarsi a nuovi metalli tecnologici che

comprendono metalli preziosi, terre rare e semiconduttori, di cruciale importanza per le

caratteristiche e funzionalità dei moderni prodotti. La disponibilità di tali metalli è

caratterizzata da una sempre più pressante richiesta da parte delle economie emergenti e

dei mercati globali.

“Figura n.1.3: Metalli Tecnologici [5] ”

Tali materiali, detti materiali non energetici

[III]

, sono di estrema importanza per le

industrie lungo tutta la supply chain. Il rapido sviluppo di prodotti hi-tech e di

applicazioni ambientali ha portato a diversi cambiamenti nella struttura della domanda di

materie prime, in quanto la crescita della complessità di tali prodotti comporta un

incremento corrispondente nella richiesta e nell’utilizzo di materiali necessari alla loro

realizzazione.

Anche il miglioramento delle performance ambientali è strettamente connesso alle

materie prime; la riduzione delle emissioni dovute a processi di combustione interna, ad

esempio, è stata resa possibile mediante l’introduzione di convertitori catalitici contenti

metalli del gruppo del platino – PGMs

III

IV

[IV]

.

Si definiscono invece materiali energetici risorse quali petrolio e gas.

Rutenio – Ru, Rodio – Rh, Palladio – Pd, Osmio – Os, Iridio – Ir, Platino – Pt.

7

“Figura n.1.4: Distribuzione globale dei siti estrattivi per i metalli base [5]”

Per quanto riguarda la locazione e la reperibilità di metalli base e tecnologici [5], è

possibile affermare, relativamente alla prima categoria

[V]

, che i depositi di minerali non

sono distribuiti in modo uniforme, in quanto si tratta del risultato di formazioni

geologiche piuttosto che di confini politici; la ricchezza mineraria di un paese dipende

quindi in maniera predominante dalla natura, sebbene l’attuale uso di tale ricchezza sia

soggetto alla viabilità commerciale dell’estrazione all’interno di un contesto dove vigono

regole di carattere sociale, ambientale, politico ed economico. Nuovi depositi possono

ancora essere scoperti o diventare tecnologicamente disponibili.

“Figura n. 1.5: Distribuzione globale dei siti estrattivi per i metalli base

V

8

[5]

”

Rispettivamente i colori indicano giacimenti di : Fe, Al (Bauxite), Mg, Cu, Zn, Sn

Per quanto concerne invece gli elementi tecnologici

[VI]

, è possibile affermare che questi

vengono estratti dai giacimenti di metalli base nei quali sono presenti in concentrazioni

minime; tipicamente si trovano tracce di gallio – Ga – nei depositi di alluminio; tracce di

molibdeno e cobalto – rispettivamente Mb e Co – nei giacimenti di rame; tantalio – Ta –

associato allo stagno; germanio e indio – Ge e In – fusi con lo zinco.

“Figura n.1.6: Distribuzione globale dei siti estrattivi per i metalli tecnologici [5]”

Viceversa, alcuni metalli tecnologici vengono

estratti insieme senza che sia necessariamente

presente un metallo ospite, come accade ad

esempio per gli elementi del PGMs e delle Terre

Rare – RE.

“Figura n.1.7: Distribuzione globale dei siti estrattivi per i metalli tecnologici [5]”

VI

Rispettivamente i colori indicano gli elementi tecnologici seguenti :

Li, Terre Rare, Co, PGMs, W, Ta, Mb.

9

Le economie di tutti i paesi sono quindi strettamente dipendenti dalle materie prime, e

questo è particolarmente vero per il continente europeo, dove il rifornimento di materie

prime non energetiche rappresenta un elemento essenziale a sostegno della propria

economia e produttività. È stato stimato [4] che più di 30 milioni di impieghi fanno

diretto affidamento all’accesso di materie prime

[VII]

. Tuttavia, si legge nel report, solo

una piccola parte della produzione primaria avviene all’interno dei 28 Stati Membri –

EU28 – in quanto la maggior parte viene realizzata e resa disponibile dai paesi terzi. La

tabella sottostante – figura 1.8 – mostra che l’approvvigionamento dei 54 materiali

ritenuti critici (ridotti poi a 20, come mostra la figura n. 1.9), valutati nel report della

Commissione Europea [4] , è controllato principalmente da paesi non appartenenti

all’Unione Europea.

“Figura n.1.8: Paesi che provvedono al supporto di MP per il mercato globale[4]”

“Figura n.1.9: Materie prime critiche per l’Unione Europea [4]”

Non vi sono importanti e significative produzioni di materiali quali il borato, l’indio, le

Terre Rare e il titanio all’interno dell’Unione Europea (identificati quindi come risorse

critiche), aspetto principalmente dovuto al fatto che l’UE stessa è ricca di depositi non

ancora riconosciuti ed inesplorati, che sono di fatto destinati a rimanere tali a causa

dell’attuale contesto economico, politico e competitivo.

Un elemento peculiare

relativamente alla disponibilità di metalli [6] riguarda le riserve naturali di metalli, ovvero

quei depositi che grazie a condizioni geologiche favorevoli sono i principali candidati per

l’estrazione, oggi e nel futuro. I metalli vengono estratti dai giacimenti riconosciuti,

VII

Si fa qui riferimento ai 54 elementi che nel report della Commissione Europea sono stati definiti come

critici.

10

lavorati e trasformati in prodotti per il consumo. Al termine del proprio ciclo di vita e di

utilizzo, i prodotti vengono dismessi per essere o riciclati o dispersi nell’ambiente.

L’analisi del flusso di materiali consente di quantificare e valutare la quantità di materiale

che entra ed esce dal sistema di interesse, garantendo l’equità e la corrispondenza dei due

flussi. Per stimare le riserve di metallo è necessario definire un intervallo temporale di

riferimento e successivamente una procedura di valutazione appropriata. Nel report in

questione [6] vengono a tal proposito indicate due approcci alternativi:

-

“top – down”

𝑺𝒕 = ∑𝑻𝑻𝒐(𝑰𝒏𝒇𝒍𝒐𝒘𝒕 − 𝑶𝒖𝒕𝒇𝒍𝒐𝒘𝒕) + 𝑺𝒐

Eq. (3)

Indicatori Eq. (3) – definizioni:

St - riserve all’istante t; [To;T] = intervallo temporale di riferimento, tipicamente 50 ÷ 100 anni

SO - riserve esistenti all’istante To

-

“bottom - -up”

𝑺𝒕 = ∑𝑨𝒊 𝑵𝒊𝒕 ∙ 𝒎𝒊𝒕

Eq. (4)

Indicatori Eq. (4) – definizioni:

Nit - quantità finale di beni in uso al tempo t

mit - contenuto di metallo presente nei prodotti finiti in uso

A - numero dei diversi prodotti finiti

1.1.Le soluzioni proposte per una miglior gestione della criticità delle risorse naturali

1.1.1.Il riciclaggio

Con l’idea di gestire al meglio la complessità delle questioni e delle sfide sopradescritte,

la Commissione Europea, come già citato in precedenza, ha sviluppato nel 2008 una

politica integrata chiamata “ Raw Material Initiative - RMI”., sviluppata sulla base di tre

pilastri fondamentali:

11

-

Assicurare parità di condizioni di accesso alle risorse nei paesi terzi;

-

Favorire un approvvigionamento sostenibile di materie prime;

-

Aumentare l’efficienza delle risorse e promuovere il riciclaggio.

Le materie prime sono argomento centrale anche della strategia europea per il 2020

[VIII]

al fine di assicurare una crescita ed uno sviluppo intelligente e sostenibile. [4]

Nel 2007 viene fondata l’ “International Resource Panel - IRP”, per promuovere l’uso

sostenibile delle risorse naturali e valutare gli impatti ambientali delle stesse durante

l’intero ciclo di vita [7]; l’IRP successivamente lancia il Global Metal Flow Working

Group, al fine di contribuire alla promozione, a livello globale, del riutilizzo e riciclaggio

dei metalli, attività che consentono di trasformare i rifiuti in risorse.

Il riciclaggio dei metalli [7] ha una lunga tradizione dal momento che risulta molto più

efficiente dello spreco di risorse richiesto per svolgere attività di estrazione e di

produzione dei metalli primari “ex novo”, anche quando non necessario.

All’interno dell’articolo dell’International Resource Panel [7], vengono indicate le

opportunità e i limiti del riciclaggio dei metalli e si evidenziano le infrastrutture

necessarie al fine di massimizzare il recupero, dagli scarti, di risorse preziose. A tal

proposito viene promosso dall’IRP l’approccio Product – Center che tiene in

considerazione la composizione multi – materiale dei moderni prodotti; altro aspetto

cruciale, su cui viene posto l’accento, è la presenza dei cosiddetti “designed minerals” ,

ovvero dei prodotti human – made, per i quali il riciclaggio pone sfide non indifferenti

dato che tali prodotti contengono più di 40 elementi diversi, per ragioni prestazionali;

questo mix complesso necessita di una conoscenza profonda degli aspetti termodinamici

per consentire la separazione dei moderni prodotti in metalli preziosi, leghe , composti,

ecc.. Risulta quindi di immediata comprensione l’importanza del ruolo rivestito dai

product designers [IX] al fine di ridurre gli sforzi richiesti dall’attività di riciclaggio.

VIII

I 5 obiettivi che l'UE è chiamata a raggiungere entro il 2020 : Occupazione;R&S; Cambiamenti climatici e

sostenibilità energetica; Istruzione; Lotta alla povertà e all'emarginazione.

IX

Generalmente si avvalgono di strumenti CAD e sistemi di simulazione, che consentono di controllare e

conoscere il ciclo di vita dei prodotti, di definire i KPI (Key Performance Indicators) sulla base di aspetti

fisici, tecnologici ed economici.

12

“Figura n.1.10 [7]”

Applicazione di metodi e tecnologie all’interno della catena di recupero per

l’estrazione dei metalli dai complessi “designed minerals” – i.e. prodotti.

“Figura n.1.11”

Prendendo in considerazione la composizione multi – materiale dei moderni

prodotti, il PCA cerca la soluzione migliore di riciclaggio per ciascun prodotto al

fine di ottenere la massima efficienza delle risorse.

Il riciclaggio può fondamentalmente dirsi controllato da tre fattori chiave : l’economia, la

tecnologia e le leggi di regolamentazione, aspetti che devono essere coordinati e gestiti in

modo tale da garantire elevate frazioni di riciclaggio per più metalli contemporaneamente.

Molto spesso i prodotti end – of – life (EoL), vengono gestiti in maniera inappropriata,

comportando rischi per la salute e l’ambiente.

13

Al fine di migliorare l’attività di riciclo è necessario che i criteri di regolamentazione

siano supportati da conoscenze tecniche ed economie realistiche; la conoscenza tecnica

richiesta deve essere la migliore disponibile – Bets Available Technique, BAT [7] – per

ciascuno degli step del processo – raccolta, pretrattamento

[X]

, riciclaggio. Occorrono

inoltre degli incentivi al fine di garantire che tutti i componenti che costituiscono il

cosiddetto “waste stream” – flusso di scarti – vengano processati nel passaggio successivo

alla raccolta; possibili manovre in questo senso prevedono di estendere le responsabilità

del produttore, di realizzare dei sistemi di deposito, di distribuire equamente i profitti che

si ottengono dal riciclo delle frazioni preziose tra tutti gli attori della “catena del riciclo”.

Nonostante tutte le fasi del processo siano estremamente importanti, il cuore del sistema è

costituito dall’attività di “raccolta”, che copre un ruolo cruciale nel miglioramento

dell’efficienza delle risorse e richiede la promozione di incentivi, accrescendo la

consapevolezza dei consumatori, e la realizzazione di infrastrutture apposite per

consentire l’esecuzione delle corrette attività di pretrattamento e riciclaggio e facilitare

l’attività stessa di raccolta.

1.1.2.Individuazione di potenziali sostituti

1.1.2.1.Approccio UE

Data la criticità per l’economia europea di alcune materie prime, sono stati condotti degli

studi al fine di comprendere ed individuare l’esistenza di potenziali sostituti, valutando

opportunamente il contesto applicativo ed economico, le caratteristiche tecnico – fisiche,

la fattibilità quindi del progetto, con riferimento a specifiche e determinate linee guida.

Nel documento preso come riferimento [8], si riassumono i risultati dell’analisi svolta

relativamente a tre settori chiave quali quello energetico, dei trasporti e delle tecnologie

ICT, evidenziando per ciascuno:

X

-

l’esposizione al rischio relativamente alle materie prime critiche [XI] ;

-

l’attuale importanza economica;

-

la rispettiva quota di mercato.

Prevede la scomposizione e suddivisione dei prodotti EoL nei diversi componenti costitutivi da

introdurre nel ciclo di riciclaggio.

XI

Si definiscono critiche quelle risorse che soddisfano proprietà e funzioni uniche o di cui si registra una

certa scarsità, CRM – Critical Raw Materials.

14

Le applicazioni differiscono considerevolmente sia a livello di numerosità di CRM

contenute nei prodotti che di complessità della corrispondente value chain. L’obiettivo

dell’analisi è quello di individuare la disponibilità delle materie prime critiche per

ciascuna applicazione e la loro rilevanza in termini economici, per valutarne la potenziale

sostituibilità.

La modalità operativa adottata prevede in primis di analizzare la supply chain dei diversi

ambiti applicativi, ponendo l’accento su tre aspetti fondamentali:

-

valore economico per l’Europa;

-

trasparenza e trasferibilità;

-

importanza delle materie prime critiche.

Successivamente il processo si divide in due fasi: una prima fase di selezione ed

individuazione delle applicazioni effettivamente rilevanti e una seconda fase in cui si

analizza l’intera catena di fornitura per le materie critiche delle applicazioni selezionate

nel passaggio precedente.

“Figura n.1.12: Approccio perla selezione delle applicazioni per l’analisi della supply chain”

Una materia può definirsi critica in relazione a diversi indicatori tra cui la fluttuazione dei

prezzi, l’incremento dei costi di estrazione, l’incremento delle richieste, le forti influenze

politiche, i rapporti con i fornitori all’interno della catena, la mancanza di tecnologie

adatte per l’utilizzo di nuove risorse.

Dal report [8] risultano particolarmente importanti principalmente i componenti, usati per

i prodotti finiti, realizzati al di fuori dell’Europa quali magneti permanenti, dispositivi

semiconduttori, batterie, leghe di magnesio e catalizzatori, dei quali è previsto un

incremento nel consumo per il futuro; tali premesse giustificano di fatto la necessità di

ricercare possibili sostituti per sopperire autonomamente alle esigenze e richieste dei

mercati.

15

Si evince inoltre che al variare del contesto applicativo possono variare le criticità e gli

aspetti rilevanti da tenere in considerazione [8], tuttavia possono essere definite delle

generalità adattabili a qualsiasi situazione. La sostituzione di materie prime può essere

vista in molti casi come un’opportunità per l’Europa; le compagnie intervistate [8]

sostengono che il processo di sostituzione possa essere interpretato da un punto di vista

funzionale; invece di sostituire il singolo materiale l’approccio prevede di intervenire

sull’applicazione o sul componente che contiene le CRMs, riconfigurando in alcuni casi

l’intero sistema. L’approccio sostitutivo prevede quindi di prendere in considerazione gli

impatti sull’intero business e può durare parecchi anni, durante i quali le criticità dei

materiali possono modificarsi e questo può compromettere l’intero studio.

La metodologia qui proposta [8] si avvale di dati pubblici, uniformi basati su

classificazioni generiche, metodi semplici ed immediati per la collezione e la

classificazione delle informazioni e permette diversi vantaggi tra cui la possibilità di

valutare i mercati all’interno del contesto economico dell’Unione Europea ed evita che i

dati vengano manipolati per soddisfare determinati stakeholders.

1.1.2.2.Approccio americano - Yale

Lo studio sviluppato invece dall’Università di Yale [9], cerca di individuare dei potenziali

sostituti per 62 diversi materiali, per i loro principali impieghi, sottolineando le

performance di tali sostituti in quelle determinate applicazioni; tuttavia si dimostra che

per circa una dozzina di materiali tra quelli selezionati, i sostituti per i maggiori usi o non

esistono o sono inappropriati e che per nessuno dei 62 materiali può essere reso

disponibile un sostituto che copra in maniera soddisfacente tutti gli utilizzi basilari.

L’idea di sostituire un materiale nasce dalla questione legata alla sua potenziale scarsità a

fronte di una invece sempre più crescente domanda e richiesta, ma tale strategia necessita

di essere analizzata e discussa in relazione ai diversi aspetti che caratterizzano la moderna

società materials – dependent

[9]

. Nella fattispecie lo studio si sviluppa in relazione a tre

variabili, a tre dimensioni chiave:

-

rischio di fornitura ( supply risk – SR);

-

implicazioni ambientali (environmental implications - EI);

-

vulnerabilità alle limitazioni di fornitura (vulnerability to supplì restriction VSR).

16

Un determinato numero di indicatori deve essere individuato e valutato per ciascuno dei

tre assi in modo tale da collocare gli elementi selezionati all’interno di uno spazio di

criticità tridimensionale.

“Figura n.1.13”

Quadro analitico utilizzato dall’università di Yale per determinare la criticità

dei metalli a livello globale.

Indicatori

Definizione

Depletion Time (DT)

Il modello DT considera sia quantità primarie (estratte) che secondarie (riciclate).

Companion Metal

Fraction (CF)

Percentuale di metallo estratta da un prodotto secondario.

Material Assets

(MA)

𝑛𝑎𝑡𝑖𝑜𝑛𝑎𝑙 𝑝𝑒𝑟 𝑐𝑎𝑝𝑖𝑡𝑎 𝑖𝑛 𝑢𝑠𝑒 𝑠𝑡𝑜𝑐𝑘

𝑀𝐴 = log10 [(

∗ 1012 ) + 1] ∗ 40

𝑔𝑙𝑜𝑏𝑎𝑙 𝑛 𝑢𝑠𝑒 𝑠𝑡𝑜𝑐𝑘 + 𝑟𝑒𝑠𝑒𝑟𝑣𝑒𝑟𝑠 𝑜𝑟 𝑟𝑒𝑠𝑒𝑟𝑣𝑒 𝑏𝑎𝑠𝑒

Riserve utilizzate a livello nazionale e globale.

Substitute

Performance (SP)

Substitute

Availability (SA)

Environmental

Impact Ratio (ER)

𝑆𝑃 = ∑ Φi SPi

𝑖

Φi frazione di utilizzo finale per l'elemento i - esimo e SPi è il valore numerico

attribuito a SP per quell'utilizzo finale.

SA indice ottenuto valutando il SR per ciascun potenziale sostituto individuato

𝐸𝐼 = 50 ∗

𝐸𝐼 𝑆𝑢𝑏𝑠𝑡𝑖𝑡𝑢𝑡𝑒

𝐸𝐼 𝑀𝑒𝑡𝑎𝑙 𝑜𝑓 𝑓𝑜𝑐𝑢𝑠

EI è il punteggio relativo all'impatto ambientale

“Tabella n. 1.1: Definizione degli indicatori; fonte: “Panousi et al.” e “Harper et al.””

17

Il processo interessa sei elementi che si possono tipicamente trovare nei depositi di rame

( rame, oro, argento, arsenico, selenio e tellurio).

In figura 1.14 vengono rappresentati i risultati della ricerca indicando con un “punto

centrale” il valore migliore per ciascun metallo, mentre la nuvola sfumata di contorno

indica come varia l’incertezza relativamente alle misure espresse nella figura n.1.13.

Si nota come le tre dimensioni assumano valori diversi per i vari elementi; il rischio di

fornitura per metalli quali arsenico, selenio e tellurio è molto maggiore rispetto a quello di

rame e oro; l’impatto ambientale è molto basso per rame, selenio e tellurio mentre

raggiunge valori elevati per arsenico e oro; infine il livello di vulnerabilità relativamente

alle limitazioni di fornitura è elevato per rame e oro, dato il loro importante impiego in

produzione e, specificatamente per l’oro, la scarsa possibilità di essere sostituito.

“Figura n.1.14”

Disposizione degli elementi della famiglia del rame nello spazio tridimensionale di

criticità a livello globale, 2008.

18

Il passaggio successivo prevede di determinare per ciascun metallo e semimetallo della

tavola periodica – 62, i principali sostituti; per ognuno di questi impieghi viene

individuato il sostituto più performante (primario), evidenziandone il comportamento –

viene riportato un esempio in figura n.1.15.

“Figura n.1.15”

Tungsteno : usi e potenziali sostituti.

19

20

CAPITOLO II

2.1.Introduzione

Sulla base dello studio relativo all’individuazione e analisi della criticità di alcune materie

prime, proposto dall’università di Yale e dal National Research Council, ci si appresta a

valutare la composizione chimica di alcuni acciai impiegati in applicazioni industriali

campione, considerate durante il periodo di tirocinio, evidenziando la presenza in termini

percentuali di quei componenti, che nel precedente capitolo, sono stati definiti critici; il

grado di criticità di tali elementi, si ricorda, dipende da aspetti quali la presenza e

l’abbondanza sul territorio, la relativa potenziale sostituzione, la dispersione dei depositi

minerari a livello globale, lo stato della tecnologia per le attività di estrazione, l’insieme

delle normative che devono essere rispettate nelle attività di estrazione stesse, l’instabilità

politico – legislativa e le condizioni dell’economia mondiale [13].

L’obiettivo è quello di evidenziare i vantaggi e l’impatto in termini di riduzioni di materie

prime critiche, Critical Raw Materials

[XII]

, della sostituibilità di tali metalli, di tali leghe

con la ghisa, ADI – ghisa sferoidale austemperata – nella fattispecie, nei diversi gradi

proposti a livello commerciale dall’azienda presso la quale è stato svolto il periodo di

tirocinio e il lavoro di ricerca, la “Zanardi Fonderie S.p.A.”.

Raw material criticality = supply risk vulnerability = likelihood of supply disruptions economic

consequences [16].

XII

21

2.2.Gli indici di valutazione per la criticità delle risorse

Il metodo adottato e applicato dall’università di Yale [XIII], classifica e definisce la criticità

degli elementi costitutivi sulla base di tre principali parametri di valutazione:

-

rischio di fornitura ( Supply Risk[XIV] – SR);

-

implicazioni ambientali (Environmental Implications - EI);

-

vulnerabilità alle limitazioni di fornitura (Vulnerability to Supply Restriction VSR).

Ciascun fattore viene suddiviso poi in ulteriori indici, come riportato ed indicato nelle

figure [XV] 2.5, 2.6 e 2.7.

Lungo termine

“Figura n. 2.5: Rischio di Fornitura medio e lungo termine, fonte

Graedel, et al. “Methodology of Metal Criticality Determination” Environ. Sci. Technol., 2012. ”

XIII

L’approccio utilizzato è una delle alternative possibili per determinare la criticità delle risorse;si avvale

della cosiddetta “matrice di criticità” che valuta gli elementi sulla base degli indici di rischio di

approvvigionamento e della loro importanza economica.

Risk = probability of occurrence consequence = likelihood vulnerability = relative frequency

severity [16].

XIV

XV

Fonte: Graedel, et al. Methodology of Metal Criticality Determination Environ. Sci.Forestry & Environmental Studies

22

Yale School of

“Figura n. 2.6: Indicatore di Vulnerabilità alle restrizioni di fornitura; fonte

Graedel, et al. “Methodology of Metal Criticality Determination” Environ. Sci. Technol., 2012.”

Le tre cosiddette “Areas of Protection” – AoP

[XVI]

– indicate nella figura 2.7 indicano i

tre parametri rispetto cui valutare il ciclo di vita di un qualsiasi prodotto e il relativo

impatto ambientale. A tali aree corrispondono poi ulteriori indicatori relativamente a

quello che è l’intervallo temporale del processo evolutivo preso in considerazione –

Endpoints, Midpoints, Inventory.

“ Figura n. 2.7”

“ Figura n. 2.7: Fonte “ International Reference Life Cycle Data System”, 2010”

XVI

Human Health, Natural Envirorment e Natural Resources

23

2.2.1.Rappresentazione dei risultati

Il grado di criticità degli elementi individuati viene quindi evidenziato e rappresentato

graficamente in uno spazio tridimensionale, detto spazio di criticità – figura 2.10.

Il modello di riferimento utilizzato dai ricercatori e collaboratori coinvolti nello

“Yale

Criticality Project”, è quello proposto dal National Reseacrch Council (NRC); si tratta di

un approccio che prevede la realizzazione di una matrice di criticità, a partire dalla

matrice di rischio generale – figura 2.8, lato sinistro – che impiega come indicatori la

VULNERABILITÀ AL RISCHIO di FORNITURA

(Vulnerability to Supply Restriction) e il

RISCHIO di APPROVVIGIONAMENTO (Supply Risk)

– figura 2.8, lato destro.

“Figura n.2.8: nella matrice di criticità del NRC il grado di criticità delle materie

prime viene interpretato come in “rischio sistemico” per un’economia dovuto alle

difficoltà di reperibilità della materia prima stessa.

La figura 2.9 mostra come si posizionano le varie materie prime critiche rispetto alle

variabili cartesiane, assegnando a ciascuna di esse un valore graduato, un punteggio[XVII]

da 1 – basso/low – a 4 – alto/high, che dipende, per l’asse verticale, dalla domanda in cui

un particolare elemento è richiesto per la realizzazione di un componente finito, in base a

XVII

Il punteggio dipende dall’impatto che l’elemento può avere a livello produttivo in termini di

performance relativamente al singolo produttore ma anche a livello globale all’interno del settore

industriale di riferimento, nonché dal grado di sostituibilità dell’elemento stesso. Si deve tenere inoltre

conto del fatto che diversi settori produttivi possono affrontare rischi di fornitura diversi [14].

24

quelle che sono le proprietà fisiche e chimiche dello stesso; per essere critico un minerale

deve essere sia di fondamentale importanza nell’utilizzo (asse verticale della matrice) che

soggetto a restrizioni in termini di approvvigionamento (asse orizzontale della matrice);

essere essenziale in termini di impiego significa che difficilmente è possibile trovare un

sostituto che sia in grado di eguagliare le prestazioni del minerale a costi comparabili; le

restrizioni in termini di disponibilità sono direttamente proporzionali nel lungo termine,

alle condizioni di reperibilità e a fattori geologici - se la risorsa mineraria esiste; politici se il governo attraverso la propria politica e le proprie azioni influenza la disponibilità

della risorsa; tecnici – se la risorsa si può estrarre e processare; economici – se il costo di

produzione è accessibile per gli utilizzatori; ambientali e sociali – se le modalità di

produzione rispettano le condizioni socio - ambientali [14].

Degli undici minerali esaminati, PMGs – gruppo del platino, RE – terre rare, indio,

manganese e niobio sono definiti critici a causa della loro difficile sostituibilità e

dell’elevato rischio di fornitura; per quanto riguarda gli elementi rimanenti – rame,

tantalio, litio, gallio, titanio e vanadio – la presenza di potenziali alternative e il basso

rischio di reperibilità fanno si che non siano particolarmente soggetti a restrizioni per il

momento [14].

“Figura n.2.9: Matrice di criticità; fonte “Minerals, Critical Minerals, and the U.S.

Economy”, Washington D.C., 2008.”

25

Lo studio realizzato dai ricercatori di Yale si focalizza in realtà principalmente su alcuni

elementi specifici – ferro, manganese, cromo, niobio e vanadio – ovvero il gruppo del

“ferro e dei suoi principali elementi in lega

[XVIII]

”; si tratta infatti di metalli ad elevato

impiego nel settore industriale; la combinazione del Fe con i componenti sopraelencati,

consente di ottenere specifiche proprietà, conferendo al semilavorato, al prodotto finito

determinate caratteristiche al variare delle esigenze applicative [XIX].

“Figura n. 2.9: Tavola periodica con evidenziato gli elementi del Gruppo del Ferro, oggetto di

interesse per lo Yale Criticality Project .”

Lo spazio di criticità[XX] sottostante – figura 2.10 – riporta graficamente i risultati

numerici ottenuti dalla combinazione tra la valutazione di ciascun indicatore e

l’applicazione del Metodo Montecarlo di simulazione :

per ciascun elemento viene

quindi individuato un punto medio (central dot) che rappresenta i punteggi esatti per ogni

indicatore, ovvero la stima migliore derivante dalla combinazione di tutti i valori per

ciascuno degli indici di valutazione, ed una nuvola di incertezza (uncertainity cloud) , per

indicare che tali risultati sono comunque soggetti ad una componente di variabilità ed

incertezza.

XVIII

Metal Criticality Grouping (Yale Project)

Ferro: costruzioni, trasporti, macchinari; Cromo: inox e acciai legati, prodotti chimici, materiali

refrattari; Niobio: acciai HSLA, acciai inossidabili, superleghe; Manganese e Vanadio: acciai a base di ferro,

superleghe, prodotti chimici e batterie.

XX Fonte: Nuss et al. (2014) Criticality of Iron and Its Principal Alloying Elements. Environ Sci Technol 48:

4171–4177.

XIX

26

“Figura n.2.10: Spazio di criticità; fonte

Nuss et al. (2014) Criticality of Iron and Its Principal Alloying Elements. Environ Sci Technol ”

Relativamente a una serie di applicazioni, sono stati valutati e considerati i materiali

attualmente in uso, evidenziando per alcuni di essi la presenza importante, in termini

percentuali, di alcuni elementi ad elevata criticità – tabelle da 2.1 a 2.7.

Si tratta di acciai che, proprio grazie alla presenza di tali componenti, garantiscono delle

eccellenti prestazioni a livello di resistenza all’usura – abrasiva e adesiva – di durezza e di

resistenza meccanica.

27

COMPOSIZIONE CHIMICA

GHISE

BIANCHE

MARTENSITIC

HE

TIPO

Type A

Ni-Cr-HC

Type B

Ni-Cr-LC

Type C

Ni-Cr-GB

Type D

Ni-Hi-Cr

Type A

12% Cr

Class II

resistenza ad Type B

15% Crusura

abrasiva e a Mo-LC

condizioni di Type C

impatto

15% Crripetute;

Mo-HC

maggior

Type D

durezza

20% Crgrazie

Mo-LC

all'aggiunta Type E

di Mo.

20% CrMo-HC

Class III

per

componneti Type E

particolarme 25% Cr

nte soggetti

ad usura.

Class I

resistenza ad

usura

abrasiva e a

condizioni di

impatto

ripetute.

Elem

ento

C

Mn

Si

<= 1.3

<= 0.80

<= 1.3

<= 0.80

<= 1.3

<= 0.80

Cr

Ni

1.4 ÷

4.0

1.4 ÷

4.0

1.1 ÷

1.5

7.0 ÷

11

3.3 ÷

5.0

3.3 ÷

5.0

2.7 ÷

4.0

5.0 ÷

7.0

Mo

P

S

Fe

Cu

<= 0.15

86

-

<= 0.15

87

-

<= 0.15

88

-

<= 0.15

78

-

<=

0.060

80

<=

1.2

3.0 ÷

3.6

2.5 ÷

3.0

2.9 ÷

3.7

2.5 ÷

3.6

2.4 ÷

2.8

<= 1.3

1.0 ÷

2.2

0.50 ÷

1.5

<= 1.0

11 ÷ 14 <= 0.50

0.50 ÷

1.0

<=

0.30

<=

0.30

<=

0.30

<=

0.10

<=

0.10

%

2.4 ÷

2.8

0.50 ÷

1.5

<= 1.0

14 ÷ 18 <= 0.50

1.0 ÷

3.0

<=

0.10

<=

0.060

76

<=

1.2

%

2.8 ÷

3.6

0.50 ÷

1.5

<= 1.0

14 ÷ 18 <= 0.50

2.3 ÷

3.5

<=

0.10

<=

0.060

74

<=

1.2

%

2.0 ÷

2.6

0.50 ÷

1.5

<= 1.0

18 ÷ 23

<= 1.5

<= 1.5

<=

0.10

<=

0.060

70

<=

1.2

%

2.6 ÷

3.2

0.50 ÷

1.5

<= 1.0

18 ÷ 23

<= 1.5

1.0 ÷

2.0

<=

0.10

<=

0.060

70

<=

1.2

2.3 ÷

3.0

0.50 ÷

1.5

<= 1.0

23 ÷ 28

<= 1.5

<= 1.5

<=

0.10

<=

0.060

65

<=

1.2

%

%

%

%

%

%

<= 1.0

<= 1.0

<= 1.0

<= 1.0

“Tabella n. 2.1: Composizione chimica ghise bianche martensitiche ”

COMPOSIZIONE CHIMICA

ACCIAI

TIPO

Eleme

nto

Ingrang

geria,

alberi,

perni,

element

i di

trasmiss

ione,

boccole,

spinotti,

idler.

27MnCrB5

%

20MnCr5

%

16CrNi4

%

16MnCr5

%

18NiCrMo5

%

C

Mn

0.24 ÷

0.30

0.17 ÷

0.22

0.13 ÷

0.18

0.14 ÷

0.19

1.10 ÷

1.40

1.10 ÷

1.40

0.70 ÷

1.00

0.15 ÷

0.21

Si

< 0.40

0.15 ÷

0.40

0.15 ÷

0.40

1 ÷ 1.3

0.40

0.60 ÷

0.90

0.15 ÷

0.40

Cr

0.30 ÷

0.60

1.00 ÷

1.30

0.80 ÷

1.10

0.80 ÷

1.10

0.70 ÷

1.00

“Tabella n. 2.2: Composizione chimica acciai legati”

28

Ni

Mo

P

S

-

-

-

-

-

-

-

-

0.80 ÷

1.10

-

-

-

-

-

-

-

1.20 ÷

1.50

0.15

÷

0.25

0.025

0.035

POLVERE

METALLICA

per utensili da

taglio, alesatori,

frese, vomeri.

TIPO

COMPOSIZIONE CHIMICA

C

Cr

Mo

W

Elemento

Vanadis 23

%

1.28

4.2

5.0

V

6.4

3.1

“Tabella n. 2.3: Composizione chimica Vanadis 23”

COMPOSIZIONE CHIMICA

LAMIERA IN

ACCIAIO

RESISTENTE

ALL'USURA

per

sprockets,

mulini,

benne,

utensili da

taglio,

convogliatori

, frantoi,

taglienti.

TIPO

ASTM

A7

Mod.

ASTM

D7

HARDO

X 400

HARDO

X 450

HARDO

X 500

Ele

me

nto

C

Cr

Fe

Mn

Mo

Si

S

V

P

Ni

B

%

2.6

8.25

82.5

0.60

1.2

0.30

0.0050

4.5

-

-

-

%

2.3

12.5

79.3

0.40

1.1

0.40

-

4.0

-

-

-

%

0.32

1.40

-

1.60

0.60

0.70

0.010

-

0.025

1.50

0,004

%

0.26

1.40

-

1.60

0.60

0.70

0.010

-

0.025

1.00

0,004

%

0.30

1.50

-

1.60

0.60

0.70

0.010

-

0.025

1.50

0.004

“Tabella n. 2.4: Composizione chimica lamiere in acciaio resistente all’usura”

ACCIAIO EXTRA

- ALTO

TIPO

RESISTENZIALE

per sistemi d

trasporto, in

DOMEX

particolare

700

cingoli per

escavatori.

COMPOSIZIONE CHIMICA

Eleme

nto

C

Mn

P

S

Si

Al

Nb

V

Ti

%

0.12

2.10

0.025

0.010

0.10

0.015

0.09

0.20

0.15

“Tabella n. 2.5: Composizione chimica Domex 700”

29

COMPOSIZIONE CHIMICA

TIPO

AISI M4

ACCIAI – HSS

RAPIDI e AISI

SUPER A11

RAPIDI Crucibl

utilizzati e Steel

CPM®

per

utensili di 9V®

Tool

taglio,

Steel

con

CPM 9V

buona

resistenza

all'usura Crucibl

e Steel

e

resistenza CPM®

Rex M4

.

HC(HS)

Tool

Steel

COBALT

6BH

Ele

m

en

to

C

Mn

Si

Cr

W

Mo

V

Fe

Mg

S

C

o

Ni

%

1.3

0.30

0.30

4.5

5.5

4.5

4

79.6

-

-

-

-

%

2.45

-

-

5.25

-

1.3

9.75 81.25

-

-

-

-

%

1.9

-

-

5.25

-

1.3

9.1

82.45

-

-

-

-

%

1.42

-

-

4.0

5.5 5.25

4.0

79.47

-

-

%

0.90

÷ 1.4

2.0

-

28 ÷

32

3.5

÷

5.5

-

<=

3.0

1.5

0.30 ÷ 0.060

0.70 ÷ 0.22

“Tabella n. 2.6: Composizione chimica acciai rapidi e super rapidi”

30

-

-

50

÷ 3.0

67

COMPOSIZIONE CHIMICA

TIPO

CREUS

ABRO®

ACCIAI al 4800

CREUS

Mn LEGATI e ABRO®

8000

NON

LEGATI CREUS

ABRO®

per

martelli, M

corazze,

mascelle Mn 12

ed

impianti di

frantumaz Mn X

ione e

macinazio

MnCr

ne in

12.2

genarale,

dove è MnCr

richiesta 18.2

una buona MnCr

resistenza 20.3

all'usura e

all'impatt MnMo

6.1

o.

MnNi

12.2

Roc Mn

Roc

321

Ele

men

to

C

Cr

%

0.20

1.9

%

0.28

1.6

99.4

1.6

%

1.15

-

85

13

Fe

1.10 ÷

0.80

1.35

-

%

1.20 ÷

0.80

1.50

-

%

1.10 ÷

1.35

-

%

%

%

1.20 ÷

1.50

1.35 ÷

1.50

1÷

2

1÷

2

0.60

1.10÷

÷

1.30

1.2

Mo

Ni

P

S

Ti

95.5 ÷

<= 0.2

0.005

1.6

0.018

0.20

99.8

0.40 0

0

%

1÷

2

Mn

-

11.5

÷

14.5

11.5

÷

14.5

11.5

÷

14.6

16 ÷

18

18 ÷

21

-

6÷

8

%

0.95 ÷

1.25

14

-

11.5

÷ 14

%

1.30

1.50

-

13

%

0.23

1.60

-

1.70

>= 0.4

0.20 0

Si

-

-

0.002

0

-

-

-

-

-

0.002

0

-

0.40

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

-

0.04

0.04

-

0.50

0.035 0.035

-

0.70

0.80 1.4

÷

÷

1.2 2.4

-

-

“Tabella n. 2.7: Composizione chimica acciai al Mn”

31

2.3.La ghisa: definizione e tipologie

Tuttavia, negli ultimi anni, ha avuto una rapida ed ampia espansione in diversi settori

applicativi anche la ghisa [11].

Si definisce ghisa una lega con un tenore di carbonio superiore al 2.06% , ovvero con una

percentuale di carbonio maggiore rispetto a quella di solubilizzazione nell’Austenite; a

seguito del processo di solidificazione si forma un eutettico costituito da Austenite e

cementite oppure grafite.

La ghisa può essere generalmente suddivisa in quattro famiglie – figura 2.1:

“ Figura n. 2.1: Classificazione ghise”

1.

Ghisa bianca: formata da cementite ed ottenuta per velocità di raffreddamento

elevate, molto dura ma allo stesso tempo molto fragile;

2.

Ghisa grigia: formata da lamelle di grafite che danno un colore grigio alla ghisa;

presenta ottime proprietà di trasmissione del calore e della corrente elettrica ma

risulta essere particolarmente fragile a causa della sua struttura: le lamelle infatti

fungono da punto di innesco per le cricche;

3.

Ghisa malleabile: si ottiene attraverso un trattamento termico a partire dalla ghisa

bianca. Il trattamento consiste nel portare la ghisa bianca a 900-1000°C in modo da

sciogliere la cementite, trasformandola in grafite compatta, agglomerata e non

appuntita. Questo tipo di ghisa è ad oggi sostituita dalla ghisa sferoidale , che ha

proprietà meccaniche migliori e costi di realizzazione minori (è ottenuta infatti

direttamente dalla colata);

32

4.

Ghisa sferoidale: la grafite è presente sottoforma di noduli; la grafite si aggrega in

forma sferoidale grazie alla presenza di alcuni elementi, come per esempio il

magnesio – Mg questo le conferisce maggiore duttilità: la struttura sferoidale

infatti inibisce la propagazione delle cricche.

Particolare interesse ha riscosso negli ultimi tempi la ghisa duttile austemperata - ADI,

designata come potenziale materiale sostitutivo dei tradizionali acciai ad alte

caratteristiche e prestazioni meccaniche, ad oggi utilizzati.

La competizione con i principali concorrenti richiede che la ghisa presenti caratteristiche

realmente ottimizzate, che dipendono principalmente dalla microstruttura della ghisa

stessa, controllabile attraverso il processo di solidificazione, il cui monitoraggio consente

la generazione di cementite piuttosto che di grafite, strutture che si formano al termine del

processo in presenza di determinate e specifiche condizioni di velocità e composizione,

conferendo alla ghisa finale proprietà differenti.

In condizioni normali di raffreddamento, prendendo cioè come sistema di riferimento il

sistema binario Fe-C, si forma cementite, eutettico metastabile che tende a generarsi

molto più rapidamente rispetto la grafite, fenomeno avvantaggiato dal fatto che nel

sistema considerato la differenza di temperatura[XXI] tra gli eutettici stabile (grafite) e

metastabile (Fe3C) è praticamente trascurabile.

Per aumentare questa differenza di temperatura è necessario agire sui due parametri che

controllano ed influenzano il processo di solidificazione: composizione e velocità di

raffreddamento.

-

Composizione: un elemento decisivo per la grafite è il Si. Ci si riferisce quindi

generalmente alle ghise grigie definendole come sistemi multicomponente

approssimati dal sistema ternario Fe-C-Si. La presenza del silicio consente di

diminuire il tenore di C nell’eutettico, aumentare la T di formazione della grafite

di 4°C e di diminuire la T di formazione della cementite di 15°C per ogni punto

percentuale di Si aggiunto. Aumentando quindi il ΔT [1153;1147]°C [1161;

1117]°C, si favorisce il solo raffreddamento della grafite anche se lento; elementi

cementificanti sono invece Cr, Mn e P.

XXIXXI

Temperatura eutettico stabile 1153° C, temperatura eutettico metastabile 1147° C

33

“Figura n. 2.11: Solidificazione, ruolo della velocità di raffreddamento”

-

Velocità di raffreddamento: poiché la differenza tra Tgrafite e Tcementite è molto bassa

tendenzialmente un raffreddamento rapido favorisce la formazione di cementite,

raffreddando più lentamente si facilita la solidificazione e la formazione di grafite.

La possibilità di poter monitorare il processo di solidificazione attraverso opportuni

sistemi di calcolo offre notevoli vantaggi; ciò consente di valutare a priori la distribuzione

delle caratteristiche microstrutturali, le durezze e le tensioni di rottura, semplicemente

variando al calcolatore le numerose variabili e i numerosi parametri disponibili.

Le applicazioni della ghisa per la costruzione di componenti vanno affinandosi per tre

motivi principali:

-

nuovi metodi nella formatura degli stampi;

-

introduzione delle ghise ad elevate caratteristiche meccaniche – ghise sferoidali e

a struttura bainito – austenitica;

-

34

miglioramento delle tecniche di colata, sia in termini di produttività che di costi.

2.3.1.Ghisa sferoidale: il processo di austempering

Esiste una sottofamiglia particolare di ghise sferoidali, che per effetto del trattamento cui

sono sottoposte prendono il nome di ghise duttili (o sferoidali appunto)

austemperate.

Vengono prodotte mediante il processo di austempering delle ghise duttili

convenzionali[XXII]; la loro matrice è costituita da una combinazione di Ferrite aciculare

ed Austenite satura di carbonio - AUSFERRITE [XXIII].

Il processo di austempering si compone di quattro fasi consecutive, cosi definite:

1. Austenizzazione il getto in ghisa (sferoidale) viene riscaldato a 900 °C –

campo austenitico, dove il materiale rimane per un tempo sufficiente perché la

Ferrite si trasformi in Austenite.

2. Raffreddamento rapido il getto

viene immerso in un bagno di sali fusi

che consente il mantenimento della

temperatura a 250 - 400 °C –

temperatura superiore a quella di

martensite start (Ms)[XXIV] , struttura

ottenibile tramite processo di bonifica

– tempra e rinvenimento – degli acciai;

si tratta di un passaggio istantaneo che

conferisce

immediatamente

temperatura

desiderata

la

all’oggetto

immerso;

“ Figura n. 2.4: Il processo di Austempering”

XXII

Per ghise duttili “convenzionali” si intendono la ghisa duttile ferritica, la ghisa duttile ferrotico –

perlitica e la ghisa duttile perlitica.

Ausferrite aghetti alternati di Ferrite e Austenite, senza carburi, caratterizzata da una struttura con

resistenza meccanica elevata e poco fragile.

XXIII

XXIV

La Martensite è una forma allotropica metastabile dell'acciaio, sovrassatura di carbonio, nel reticolo

del ferro α, che presenta alta durezza e resistenza meccanica. È una fase che non sussiste in equilibrio, ma

può essere ottenuta mediante congelamento strutturale dell'Austenite per brusco raffreddamento fino a

temperatura ambiente.

35

3. Austempering si forma cosi una struttura detta AUSFERRITE , costituita da

Fe- e Fe- che diventa instabile nel momento in cui il processo interseca le

curve di trasformazione di Bain : a bordo grano iniziano a formarsi aghetti di Fe-

circondati da una matrice ricca di C ( Fe- stabilizzato ad alto contenuto di

carbonio) ; nel momento in cui la zona caratterizzata da Ferrite circondata da

Austenite satura di C ha raggiunto uno spessore adeguato, il processo viene

interrotto;

4. Decomposizione dell’Austenite ad alto C il processo viene arrestato prima che

il C in eccesso formi la cementite (raffreddandosi), evitando così la formazione di

bainite.

Di seguito vengono riportati alcuni dei vantaggi derivanti dall’utilizzo delle ghise ADI:

-

le caratteristiche meccaniche delle ghise austemperate permettono, in molti casi,

di sostituire pezzi meccanici in acciaio bonificato. Il peso specifico delle ghise

ADI è di circa il 10% inferiore rispetto all’acciaio e quindi, a parità di resistenza

meccanica, si ottengono componenti con minori pesi e con conseguenti minori

consumi;

-

un getto in ADI permette una maggiore libertà di disegno e quindi di

semplificazione di progettazione rispetto a pezzi ad esempio in acciaio stampato;

-

i componenti meccanici in ghisa ADI hanno un’emissione sonora inferiore rispetto

a pezzi in altro materiale adibiti allo stesso utilizzo. Esistono, ad esempio, degli

studi in corso per valutare l’opportunità di costruire i corpi compressori dei

frigoriferi in ghisa austemperata;

36

-

l’analisi dei tempi costituisce un ulteriore elemento di confronto; nonché l’usura

dello stampo che garantisce una costanza delle tolleranze dimensionali;

“Figura n. 2.11 : simulazione per la valutazione

e il monitoraggio dei tempi di raffreddamento e

solidificazione”

-

il consumo energetico per la produzione di un pezzo in ghisa ADI è inferiore

rispetto al consumo energetico per la produzione di un pezzo in acciaio a parità di

caratteristiche e impiego. L’acciaio fonde ad una temperatura più alta della ghisa e

quindi occorre più energia a parità di forma del pezzo.

Tutti questi aspetti rendono la ghisa un valido e potenziale concorrente; tuttavia non

sempre la sostituzione è immediata, automatica e possibile.

Come si vedrà nei prossimi capitoli, ciascuna applicazione è a sé stante e in ogni

situazione, al variare delle condizioni di esercizio, il materiale assume comportamenti

differenti, difficilmente monitorabili o prevedibili a priori. Si tratta di fatto di una sfida

aperta, in continua fase evolutiva e conoscitiva, per riuscire ad approfondire al meglio le

informazioni di cui già si dispone, in modo tale da garantire una certa competitività

all’interno di un mercato in progressiva crescita ed espansione.

37

38

CAPITOLO III

3.1.Introduzione e breve presentazione dell’azienda, la “Zanardi Fonderie

S.p.A.”

Scopo di questo lavoro di tesi è anche quello di valutare la possibilità di sostituire con la

ghisa, nei gradi ADI, gli acciai attualmente e generalmente utilizzati in alcune

applicazioni resistenti ad usura che sono state osservate durante il periodo di tirocinio

svolto presso la “Zanardi Fonderie S.p.A.”. Nella fattispecie vengono considerati i settori

minerario e delle costruzioni come macro aree applicative di interesse, all’interno delle

quali valutare una serie di componenti di cui la Zanardi è produttrice e fornitrice.

La Zanardi Fonderie S.p.A. produce pezzi meccanici in genere in ghisa sferoidale

mediante formatura a verde ovvero stampo con terra di fonderia [12].

La fonderia ha iniziato la sua attività nel 1931 e attualmente è presente in azienda la terza

e quarta generazione della famiglia Zanardi.

Dal 1964 la produzione è costituita principalmente da pezzi in ghisa a grafite sferoidale (e

ADI – sferoidale austemperata – dal 1984 ), elemento che le consente di distinguersi sul

mercato; l’azienda deve il suo successo anche all’impegno che ha dimostrato, e che

tuttora dimostra, nello sviluppo di lavorazioni successive alla produzione di pezzi

(trattamenti termici, verniciatura, lavorazioni meccaniche), alla collaborazione con i

clienti nella progettazione di nuovi componenti ad elevate prestazioni e alla volontà di

garantire un elevato standard qualitativo.

La capacità produttiva aziendale [12] è di circa 23.000 t/anno, di cui circa 8.000 in ghise

sferoidali austemperate (attualmente la Zanardi Fonderie è il maggior produttore europeo

di questo tipo di ghisa e il secondo al mondo).

I principali settori di mercato sono:

-

Movimento terra - escavatori su cingoli (35% circa di produzione);

-

Organi di trasmissione (20%);

-

Parti per veicoli industriali (15%).

Il rimanente 30% è distribuito su vari settori quali: macchine agricole, oleodinamica,

edilizia, macchine tessili, e meccanica in generale.

39

L'alta flessibilità della produzione consente di fornire mercati anche diversi tra loro.

L'obiettivo del marketing è oggi quello di incrementare il mercato delle ghise sferoidali

austemperate, sviluppando nuove applicazioni in collaborazione con i clienti; le ghise

austemperate costituiscono, infatti, un materiale innovativo, potendo sostituire la

produzione di ingranaggi e altri componenti meccanici oggi prodotti in acciaio ad alte

caratteristiche meccaniche.

3.2.La ghisa ADI all’interno dell’azienda: importanza e sviluppo

La ghisa è una lega di ferro (Fe) e carbonio (C), più altri elementi; si differenzia

dall'acciaio, che pure è una lega Fe-C, in quanto il C, nella ghisa, è presente in misura

superiore del 1,7 %; il fatto che nella ghisa ci sia più C e meno Fe è la giustificazione del

fatto che la ghisa pesa meno, del 10% circa, rispetto all’acciaio.

La ghisa sferoidale austemperata ADI (Austempered Ductile Iron) si realizza eseguendo

un trattamento termico della ghisa sferoidale in bagni di sale. Per realizzare la ghisa

sferoidale (la grafite - C quando allo stato solido amorfo – solidifica cioè a forma di

sferoidi) è necessario partire dalla ghisa base (detta grigia o meccanica), che è composta

solamente da Fe, C e da circa ulteriori 18 metalli, molti dei quali presenti in minima

percentuale; nella ghisa base il C appare a lamelle, struttura che è causa della sua minore

resistenza meccanica.

Per trasformare nella ghisa base la grafite da lamellare a sferoidale, e quindi aumentarne

la tenacità e la duttilità, si aggiunge una lega di ferro, silicio e magnesio. Inoltre, per

aumentare la durezza della matrice, cioè la base di Fe, si aggiungono alcuni leganti quali

Rame (Cu) e Manganese (Mn), che determinano il passaggio dallo stato ferritico della

matrice, stato con minor durezza, a quello perlitico, stato con maggior durezza.

Dopo aver prodotto la ghisa sferoidale allo stato liquido, si procede a colare la ghisa nelle

forme per realizzare i pezzi di produzione. Per ottenere la ghisa ADI, una volta

solidificati, i pezzi iniziano la fase del trattamento termico che consiste nel portare gli

stessi ad una temperatura tale da ottenere una struttura completamente AUSFERRITICA

in tutte le parti del getto, per poi raffreddarli, immergendoli in una vasca contenente sali

fusi, con una velocità di raffreddamento controllata fino alla temperatura desiderata,

40

variabile tra i 250 °C e i 400 °C in funzione del grado da ottenere, e mantenendoli alla

stessa per un tempo sufficiente a far completare la reazione ausferritica

Questo processo modifica la microstruttura di partenza in una nuova microstruttura –

AUSFERRITE - caratterizzata da grafite in soluzione solida, ferrite aciculare dispersa in

una fase di austenite stabilizzata, che conferisce al materiale proprietà meccaniche,

statiche, di tenacità e dinamiche superiori alle ghise sferoidali convenzionali e

confrontabili con gli acciai da costruzione.

La tecnologia sviluppata dalla “Zanardi Fonderie S.p.A.” per produrre ghisa ADI è tale

da permetterne la lavorabilità fino al grado 1050/6, i pezzi possono quindi essere

consegnati al cliente già trattati ed essere successivamente lavorati, con vantaggi

economici e gestionali (in termini di tempistiche e movimentazioni ridotte); oltre tale

grado i getti devono essere lavorati prima del trattamento termico.

3.3.Componenti resistenti ad usura

Dal punto di vista commerciale e produttivo la “Zanardi Fonderie S.p.A.” è un’azienda in

continua e costante crescita; numerose sono le collaborazioni con partner, assodati e

potenziali, con enti di ricerca e sviluppo, con realtà accademiche che le consentono di

essere una società all’avanguardia nello sviluppo e nella realizzazione di prodotti e

componenti per diversi campi applicativi, tra cui :

-

Movimento a terra;

-

Trasmissioni;

-

Macchine agricole;

-

Autoveicoli;

-

Camion e Autobus;

-

Componenti Compressori;

-

Idraulica/oleodinamica;

-

Ferroviario;

-

Cementifici e miniere.

Figura n.3.2, esempio applicazione: Corazza

di Rivestimento – settore Cementifici e

Miniere.

41

Figura n.3.2, esempio

applicazione : Rotatore

pompa

cemento

–

settore cementifici e

miniere

Figura n.3.3, esempio

applicazione:

Ruota

motrice

–

settore

Movimento a Terra

Figura n.3.4, esempio

applicazione : Piastra di

mescolazione – settore

Cementifici e Miniere

Figura n.3.5, esempio

applicazione : Maglia

catena

–

settore

Movimento a Terra

42

Un mercato che sta diventando particolarmente interessante negli ultimi anni per la

fonderia è il mercato dell’usura, che rappresenta una potenzialità dal punto di vista

commerciale, della produttività e del profitto; i materiali che vengono infatti sviluppati al

suo interno presentano caratteristiche tali da risultare competitivi con i principali

concorrenti ad oggi utilizzati.

Tuttavia si tratta di un mercato estremamente ampio e frammentato, poiché ogni

costruttore o cliente ha il suo componente specifico (martello per la frantumazione,

corazza degli organi di macinazione, ecc..)

adattabile e adatto alla particolare

applicazione, al particolare macchinario.

La figura 3.6 illustra i principali contesti applicativi, con riferimento al settore usura,

all’interno della “Zanardi Fonderie” :

APPLICAZIONI RESISTENTI ad USURA

MINERARIO

Punte di

perforazione

Martelli

frantoio

COSTRUZIONI

Rotori

calcestruzzo

Portapunte

fresatrici asfalto

RICICLO VETRI ED

INERTI

AGRICOLTURA

FERROVIARIO

Martelli

frantoio

Coltelli trincia

Coclee per

cartiera

Friction wedge

Corazze

frantoio

Lame

vegetazione

Giranti

sabbiatrici

Componente

sottocarro

Corazze

frantoio

Puntali per

benne

Wear liners

Martelli

cementificio

Erpici

Puntali per

benne

Puntali

demolizione

Componenti

sottocarro

Corazze

mescolatori

Lama per

seminatrici

Pale

mescolatori

Avvolgi filo

Componenti

sottocarro

INDUSTRIALE

Puntali fresa

Vomeri aratura

Cassa pompa

Girante pompa

Trituratore

legno

Rullo

spannocchiatore

Ruote dentate per

catena

Figura n.3.6 : Settore usura, “Zanardi Fonderie S.p.A.”

43

3.3.1.Il concetto di usura

In termini generali con il termine usura ci si riferisce a tutti quei fenomeni che

comportano danneggiamenti sulla superficie di due corpi solidi a contatto ed in

movimento relativo tra di loro; all’interno è possibile distinguere diversi tipi di

meccanismi, tra cui:

-

Usura da adesione, l’usura è il risultato dell’adesione dei rivestimenti dei due

corpi a contatto;

-

Fatica da usura, l’usura è dovuta a cicli di sforzi che si hanno durante

rotolamento e strisciamento;

-

Usura da cavitazione, usura causata dal fenomeno di cavitazione in presenza di

liquidi che scorrono molto velocemente;

-

Usura da erosione, dovuta al’impatto con particelle;

-

Usura abrasiva, dovuta allo sfregamento tra due materiali, uno dei quali è

particolarmente duro e resistente e l’altro non è sufficientemente protetto.

3.3.1.1.L’usura abrasiva

Nelle applicazioni considerate, viene valutato il comportamento dei componenti in

presenza di usura abrasiva, poiché è il fenomeno che interessa i settori presi come

riferimento durante l’analisi (minerario e costruzioni); questo fenomeno si ottiene quando

un oggetto solido viene investito da particelle di un materiale con una durezza uguale o

superiore a quella del solido stesso – è il caso ad esempio delle macchine per la

movimentazione dei terreni.

Il problema dell’usura abrasiva è un aspetto molto diffuso in quanto ogni materiale può

esserne soggetto se sono presenti particelle più dure. Una delle maggiori difficoltà nella

comprensione e nel controllo di tale fenomeno è che il termine usura abrasiva non

descrive precisamente il meccanismo che la origina. Esistono infatti molti diversi

meccanismi di azione (che si possono anche avere contemporaneamente) ognuno con

diverse caratteristiche.

44

Oltre ai meccanismi di taglio, sono stati individuati nel corso degli anni, molti

meccanismi indiretti, tra cui micro tagli, microfratture, pull-out di singoli grani o fatica

accelerata dovuta a deformazioni ripetute, come causa di comportamenti ad usura.

“Figura n.3.7 : Meccanismo di usura abrasiva”

Il primo meccanismo rappresentato è il taglio. È il classico modello che si usa quando le

particelle o le asperità "tagliano" la superficie meno dura del pezzo. Il materiale tagliato

viene rimosso come detrito dell’usura e sulla superficie si osservano molti intagli, in

genere di forma piramidale o sferica.

Quando il materiale abraso è fragile, ad esempio un ceramico, si ha la frattura della

superficie. In questo caso i detriti sono il risultato dell’avanzamento delle cricche fino alla

rottura.

Quando un materiale duttile è soggetto ad abrasione da parte di particelle non spigolose i

fenomeni di taglio sono sfavoriti e la superficie abrasa è soggetta a deformazioni ripetute

(fatica). L’usura dovuta alle ripetute deformazioni può essere considerata una forma

relativamente debole di usura abrasiva poiché è necessaria la successiva azione di

numerose particelle per produrre detriti.

45

L’ultimo meccanismo, pull-out, rappresenta il distaccamento o l’espulsione dei grani.

Questo meccanismo è molto diffuso nei ceramici dove la superficie del grano è

debolmente legata e il fenomeno risulta molto rapido. In questo caso l’intero grano

diventa detrito dell’abrasione.

Senza entrare nel dettaglio di ciascuna, la tabella seguente riassume in modo esaustivo le

diverse tipologie di usura precedentemente elencate:

NATURA DEL CORPO

ANTAGONISTA

TIPI di CONTATTO

TIPO di MOTO

VARIANTE DEL

TIPO di MOTO

MODI di USURA

MECCANISMI di

USURA

Continuo

Usura da

strisciamento

Abrasione

Discontinuo

Adesione

Deformazione

Delaminazione

Piccola ampiezza

Abrasione

Unidirezionale

Strisciamento

Usura da

sfregamento

Alternato

Grande ampiezza

Corrosione

Fatica

superficiale

Continuo

Adesione

Solido

Unidirezionale

Adesione

Deformazione

Rotolamento

Piccola ampiezza

Alternato

Usura da

rotolamento

Fatica

superficiale

Grande ampiezza

Singolo

Usura da urto

Abrasione

Plurimo

Usura da

martellamento

Deformazione

Fatica

superficiale

Urto

Fluido & particelle

solide

Strisciamento

Erosione

Usura da erosione

Urto

Fluido & altro fluido

Ripetuto

Strisciamento

Urto

Ripetuto

“Tabella n.3.1: Classificazione dei meccanismi ad usura”

46

Delaminazione

Erosione

abrasiva