ALLUMINIO, LEGHE E PROPRIETA’

L’industria dei metalli leggeri appartiene principalmente alla storia di quest’ultimo secolo, ma nonostante

questa relativa giovinezza questo settore è in continua accelerazione nello sviluppo di nuove tecnologie e

miglioramenti. Il ruolo che l’Alluminio, in particolare, riveste nella nostra vita quotidiana è tale che a volte

risulta difficile pensare che solo ottanta anni fa questo metallo non era altro che una rarità.

L’Alluminio è un metallo fortemente elettronegativo e possiede un’alta affinità per l’ossigeno, ragione per

la quale, nonostante sia uno dei sei elementi più abbondanti nella crosta terrestre, non è stato

completamente isolato prima del diciannovesimo secolo.

L’impulso maggiore nella purificazione dell’Alluminio è avvenuto intorno al 1850, quando quasi

indipendentemente uno dall’altro Robert Bunsen e Henri Deville misero a punto il metodo elettrolitico,

anche se l’effettiva produzione industriale cominciò nei primi anni del 1900.

La produzione moderna dell’Alluminio comincia con l’estrazione della bauxite (principalmente in Australia e

Jamaica), che contiene approssimativamente il 25% del metallo. In seguito il minerale concentrato viene

convertito in allumina tramite il processo Bayer (con idrossido di sodio) la quale viene aggiunta ad una

miscela di criolite e feldspati. Tale miscela viene sciolta in sali fusi di criolite e quindi elettrolizzata in celle

ad anodi di carbonio per ottenere il metallo a circa il 99,5 % di purezza.

Questo tipo di attività coinvolge principalmente l’utilizzo di ingenti quantitativi di energia elettrica (circa

15kWh/kg solo nella cella elettrolitica) con ovvie ripercussioni sui costi finali dei manufatti, per i quali si

stima che i costi dell’energia elettrica nell’intera produzione rappresentino più di un terzo del costo totale.

Negli ultimi anni si stanno affermando tecnologie di riciclaggio dell’Alluminio usato, con ottimi risultati e

notevoli benefici di natura sia ambientale sia economica in quanto la lavorazione dell’Alluminio secondario

richiede un consumo di circa il 40% di energia in meno rispetto alla lavorazione dell’Alluminio primario.

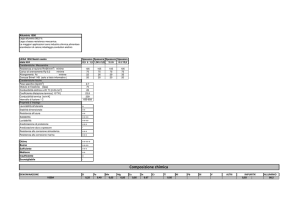

1XXX

2XXX

3XXX

4XXX

5XXX

6XXX

7XXX

Alluminio puro Resistenza alla corrosione, basse proprietà meccaniche

Rame Alta resistenza e lavorabilità, sensibile alla corrosione da TT

Manganese Resistenza alla corrosione, buona lavorabilità, medie resistenze

Silicio Non usate come prodotti estrusi

Magnesio Ottima resistenza alla corrosione, saldabile, medie resistenze

Magnesio e Silicio Le più comuni, ottime combinazioni di proprietà

Zinco Alta durezza e lavorabilità, scarsa resistenza alla corrosione da TT

Una volta prodotto l’alluminio metallico, viene trasformato tramite processi di fonderia, con aggiunte di

metalli alliganti, lavorazione meccanica e/o trattamenti termici.

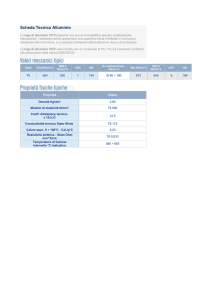

Le tre proprietà che caratterizzano maggiormente il metallo sono la bassa densità, circa 2.7, le alte

proprietà meccaniche che possono essere ottenute con appropriate aggiunte di elementi alliganti e/o

trattamenti termici, e, non ultima, la discreta resistenza alla corrosione. Infatti l’alluminio allo stato puro ha

un ottimo comportamento a corrosione e richiede minor protezione rispetto ad altri metalli; d’altra parte

l’alluminio viene sempre rinforzato con metalli tra i quali rame, zinco, nikel, che rendono la lega più

suscettibile di corrosione.

Commercialmente esistono 7 grandi famiglie di leghe d’Alluminio, ciascuna delle quali è caratterizzata dalla

presenza di certi elementi alliganti, i quali impartiscono ad esse la capacità di indurire per deformazione

plastica o trattamenti termici.

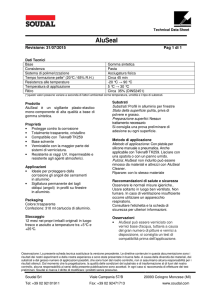

Queste leghe leggere ad alta resistenza sono solitamente impiegate in applicazioni critiche o architettonicostrutturali, nelle quali non si può tollerare l’insorgenza di fenomeni di corrosione. Purtroppo alte proprietà

meccaniche e resistenza alla corrosione sono proprietà spesso incompatibili; per tali motivi industrialmente

la strada percorsa per la protezione dell’Alluminio è quella dei trattamenti superficiali.

COMPOSIZIONE DEGLI STRATI SUPERFICIALI

Quando la superficie di un pezzo di Alluminio appena formato è esposta all’atmosfera viene

immediatamente ricoperta con un sottile strato di ossido, in grado di riformarsi molto velocemente quando

danneggiato. Un’importante caratteristica di quest’ossido è che il suo volume molecolare è

stechiometricamente 1.5 volte quello del metallo; quindi lo strato superficiale si troverà in uno stato di

sollecitazione di compressione, pertanto questo film non solo ricopre il materiale con continuità, ma anche

possiede la capacità di non rompersi quando il substrato subisce piccole deformazioni.

La cinetica di crescita dell’ossido sull’Alluminio puro è molto complessa. A temperatura ambiente lo strato

protettivo ha uno spessore di 2-3nm e viene completamente prodotto in meno di un giorno. A temperature

più alte l’ossidazione termica è controllata dalla diffusione dell’Alluminio e dell’Ossigeno; in questa

configurazione lo spessore cresce con un tasso di crescita che diminuisce esponenzialmente nel tempo.

Tuttavia, quando la temperatura raggiunge e supera i 450°C, la cinetica cambia mostrando una relazione

crescente lineare. Questo marcato cambiamento è dovuto alla trasformazione allotropica di

cristallizzazione della g-Al2O3, che la cui influenza è quella di interrompere la continuità del film. Gli spessori

tipici degli strati di ossidi producibili sono riportati qui di seguito:

Ossido naturale su Al o Al-Mg Temp. < 300°C 1-3 nm

Ossido naturale su Al Temp. >300°C Fino a 30 nm

Ossido naturale su Al-Mg Temp. >300°C Fino a 3.000 nm

Ossido chimico 2.5 – 5.0 mm

Ossido da anodizzazione 5.0 – 30 mm

Ossido da anodizzazione profonda 25 – 150 mm

Uno dei principali elementi presenti nelle leghe di Alluminio è il Magnesio. A temperature superiori a 340°C

il Magnesio diffonde dal bulk del materiale e, anche a concentrazioni molto basse, inferiori a 50 ppm, si

instaura un regime di ossidazione competitiva tra i due metalli.

Con l’aumentare della concentrazione di Magnesio - fino al 4%, valore comune a molte leghe – si forma un

duplice strato di ossidi: Al2O3 all’interfaccia col metallo e di MgO sulla superficie più esterna; la reazione

continua, anche fino ad elevati spessori, finché non viene consumato tutto il Magnesio o la temperatura si

abbassi a valori incompatibili con la diffusione atomica.

La rottura del film di passività può essere di natura meccanica o da attacco chimico operato da ioni, ad

esempio cloruri. Nella maggioranza dei casi il film si riforma in breve tempo; in relazione al contenuto in

umidità dell’ambiente circostante le reazioni chimiche coinvolte sono: Nella prima reazione catodica si

forma ossido di Alluminio, mentre nella seconda si forma l’idrossido, con in generale minori proprietà

protettive.

SM Trading

Ufficio ricerca e sviluppo