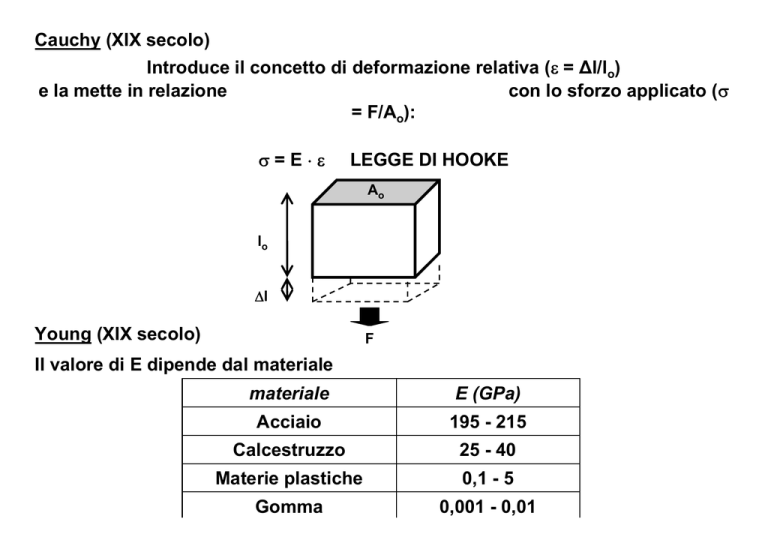

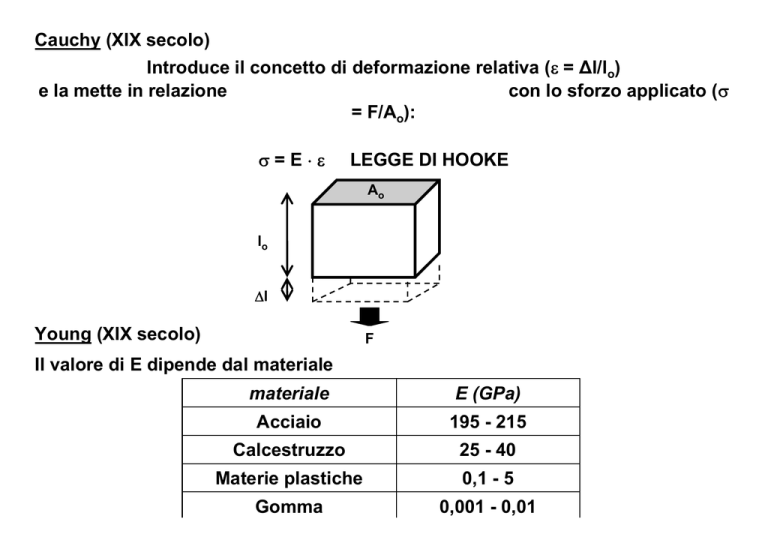

Cauchy (XIX secolo)

Introduce il concetto di deformazione relativa (ε = ∆l/lo)

e la mette in relazione

con lo sforzo applicato (σ

= F/Ao):

σ=E⋅ε

LEGGE DI HOOKE

Ao

lo

Δl

Young (XIX secolo)

F

Il valore di E dipende dal materiale

materiale

E (GPa)

Acciaio

195 - 215

Calcestruzzo

25 - 40

Materie plastiche

0,1 - 5

Gomma

0,001 - 0,01

CARATTERIZZAZIONE MECCANICA

CARATTERIZZAZIONE MECCANICA: COMPRESSIONE

cubes 10x10x10 cm

CARATTERIZZAZIONE MECCANICA: COMPRESSIONE

Rcm = P/A

CARATTERIZZAZIONE MECCANICA: FLESSIONE

e COMPRESSIONE SU MALTE

CARATTERIZZAZIONE MECCANICA: COMPRESSIONE

Su provini cubici:

F

σ

F

a 2

=

cub

a

Su provini cilindrici:

F

σ

=

cil

F

⋅ d

π

d

2

h = 2d

4

Per i calcestruzzi:

σ

cil

=

0 ,8 ⋅ σ

cub

PROVA DI TRAZIONE: i metalli

σ=

F

AO

ε=

Δl

⋅100

lo

INTERPRETAZIONE DEL DIAGRAMMA DA PROVA DI TRAZIONE

DEFORMAZIONI PLASTICHE

STRIZIONE

(NECK)

DEFORMAZIONI ELASTICHE

PROPAGAZIONE DI CRICCHE

SCORRIMENTO PLASTICO

TENACITÀ

PROVA DI TRAZIONE: i polimeri

Polimero termoindurente (resina)

(gomma)

Polimeri termoplastici

CARATTERIZZAZIONE MECCANICA: TRAZIONE

INDIRETTA

σt = 2P/πDl

CARATTERIZZAZIONE MECCANICA: MODULO

ELASTICO

CARATTERIZZAZIONE MECCANICA: MODULO

ELASTICO

CARATTERIZZAZIONE MECCANICA: MODULO

ELASTICO

Modulo Elastico Dinamico (E d)

2

⎛V ⎞

E d = ⎜ ⎟ ⋅ ρ = [GPa ]

⎝k⎠

V = velocità di attraversamento dell’impulso ultrasonico [km/s]

ρ = massa volumica g/cm 3

k = 1.11

V =

lo ⎡ mm ⎤ ⎡ km ⎤

=

=

t ⎢⎣ μ s ⎥⎦ ⎢⎣ s ⎥⎦

lo

t

PROVA DI TRAZIONE INDIRETTA

σ

t

=

π

2 ⋅ P

⋅ L ⋅ D

L = lunghezza del cilindro

CARATTERIZZAZIONE MECCANICA: FLESSIONE

σ

max

=

3 ⋅ F ⋅l

2 ⋅b ⋅ h 2

RESILIENZA (UNI EN 10045)

la capacità di assorbire energia prima della rottura.

rottura Si quantifica

misurando l’energia di deformazione totale alla rottura

rappresentata da tutta l’area sottesa dalla curva σ-ε .

materiali duttili assorbono molta energia

materiali fragili assorbono poca energia

U1

Diapositiva 18

U1

La resistenza all’impatto di un materiale, caratteristica meccanica indicata anche con il termine di resilienza, può essere misurata con uno

strumento a pendolo (si veda la figura) e corrisponde all’energia necessaria per rompere un provino di forma definita per mezzo di una “mazza”

a pendolo. L’energia dissipata nell’urto è pari alla differenza tra l’energia potenziale e quella residua del pendolo dopo l’urto e viene misurata in

joule.

Utente, 2/7/2006

PROVA DI RESILIENZA

FATICA

STRESS CICLICI

CICLI DI STRESS RIPETITIVI

periodico e simmetrico

nell’intorno di valori nulli di

tensione

periodico e simmetrico

nell’intorno di valori nulli di

tensione

σm= (σmax+ σmin)/2

ROTTURA A FATICA

quando si ripete un movimento, l’oggetto che compie lavoro si indebolisce.

Per esempio durante la corsa le gambe ed i muscoli sono sottoposti a fatica,

che li indebolisce nel tempo, diminuiscono le prestazioni in uscita

un materiale sottoposto a cicli di stress,

stress su un lungo intervallo di tempo,

presenta prestazioni meccaniche inferiori, rispetto al materiale non

sollecitato (possono insorgere microcrack interni o superficiali che possono

condurre alla rottura del materiale)

materiale

applicazioni di stress al materiale che possono provocare la rottura a fatica: assiale,

torsionale e flessorio

PROVA DI FATICA

STRESS CICLICI (continua)

fluttuazioni di tensione

variabili

PARAMETRI CHE CARATTERIZZANO CICLI DI STRESS RIPETITIVI

Tensione media

Range tensione

σm =

σ max + σ min

2

σ r = σ max − σ min

σr

Ampiezza tensione

σa =

Rapporto tensione

σ min

R=

σ max

2

=

σ max − σ min

2

ROTTURA A FATICA (continua)

applicando sollecitazioni cicliche,

cicliche la rottura può avvenire per condizioni di

carico inferiori al valore di tensile/yield strenght determinato per un carico

statico

la rottura a fatica è di tipo brittle-like anche in materiali che normalmente

hanno un comportamento di tipo duttile, quindi è improvvisa e catastrofica

la rottura a fatica avviene seguendo tre fasi distinte:

1. Crack initiation nella zona di concentrazione dello stress

2. Propagazione incrementale del crack

3. Rottura del campione

CURVA S-N (continua)

fatigue limit:

limit massima tensione applicabile, sotto la quale il materiale non

cederà mai, indipendentemente dai cicli a cui viene sottoposto.

Si comportano in questo modo il ferro e alcune leghe al titanio

CURVA S-N (tensione vs. numero di cicli a rottura)

apparecchiatura per determinare la rottura del campione a fatica mediante

rotating-bending test

low cycle fatigue:

fatigue carico elevato, deformazioni plastiche ed elastiche

high cycle fatigue:

fatigue carico moderato, deformazione elastica (N>105)

CURVA S-N (continua)

nella maggiorparte delle leghe,

leghe S diminuisce proprozionalmente all’aumento

di N. Le proprietà a fatica sono descritte da:

fatigue strength:

strength tensione a cui si presenta la frattura dopo un dato

numero di cicli

fatigue life:

life numero di cicli che conducono a rottura per un dato

valore di tensione

CRACK: FASE INIZIALE E PROPAGAZIONE

Nf = N i + N p

Nf: numero di cicli prima della rottura

Ni: numero di cicli anteriori al primo crack

Np: numero di cicli prima della propagazione del crack

Il crack si propaga perpendicolarmente alla

direzione di applicazione della tensione

DUREZZA DI UN MATERIALE

Indica la propensione di un materiale a lasciarsi consumare per

l’attrito (ma anche per incisione, taglio e anche corrosione)

si rileva mediante la dimensione dell’impronta lasciata nel materiale dal

penetratore

U2

PROVA BRINELL

PROVA VICKERS

PROVA ROCKWELL C

ALLUMINIO

ALLUMINIO

ACCIAIO

ACCIAIO

PROVA KNOOP

PROVE

STATICHE

Diapositiva 30

U2

PROVE STATICHE SI DIFFERENZIANO PER LA GEOMETRIA DEL PENETRATORE UTILIZZATO E DEL CARICO APPLICATO. ALTRE TIPOLOGIE DI

PROVE SONO PROVE DI RIMBALZO (PROVE SCLEROMETRICHE), PROVE DI RIGATURA (SCRATCH TEST – APPARTIENE A QUESTA SCALA LA

CLASSIFICAZIONE DEI MATERIALI SECONDO LA SCALA MOHS IL MATERIALE PIU’ DURO INCIDE IL PIU’ TENERO). PROVE DI SMORZAMENTO

(SI MISURA LA DIMINUZIONE DELL’OSCILLAZIONE DI UN PENDOLO CHE STRISCIA SULLA SUPERFICIE DEL MATERIALE) PROVE DI TAGLIO

(FORZA NECESSARIA PER TAGLIARE UN TRUCIOLO), DI ABRASIONE (SUPERFICIE DEL PEZZO DA PROVARE STRISCIA CONTRO UN DISCO

ROTANTE) E DI EROSIONE (SI PROIETTA UN ABRASIVO SULLA SUPERFICIE E SI VALUTA LA VARIAZIONE DELLA MASSA DEL PROVINO)

Utente, 2/7/2006

PROVA DI DUREZZA

durezza

durezza

resistenza

resistenza

fragilità

duttilità

PROVE DI DUREZZA DI UN MATERIALE

La prova di durezza Brinell è definita dalla norma UNI EN 10003-1. Si esegue

applicando un carico su un provino e misurando la superficie dell’impronta

rilasciata sullo stesso. Il penetratore è costituito da una sfera di acciaio di

diametro 1, 2, 2.5, 5 o 10 mm.

La prova di durezza Vickers è definita dalla norma UNI EN 6507. Si esegue

applicando un carico su un provino e misurando le diagonali dell’impronta

rilasciata sullo stesso da un penetratore di diamante a forma piramidale.

Per eseguire la prova di durezza Rockwell C si utilizza un penetratore

costituito da un cono di diamante con angolo di apertura di 120°. Si applica un

carico iniziale di 98.07N ed un carico addizionale di 1373 N. Viene letta la

profondità dell’impronta su uno strumento analogico

La prova di durezza Knoop ha un principio di funzionamento identico alla prova

Vickers eccetto per il fatto che qui viene usata una piramide di diamante a base

rombica con un rapporto tra le diagonali 7 a 1.

RIASSUMENDO

SCALA DI DUREZZA MOHS E CONFRONTI CON ALTRE SCALE

Minerale

N°

Caratteristiche

Diamante

10

Materiali duri non rigabili con una punta d’acciaio

Corindone

9

“

Topazio

8

“

Quarzo

7

“

Ortoclasio

6

Materiali semiduri rigabili con una punta d’acciaio

Apatite

5

“

Fluorite

4

“

Calcite

3

“

Gesso

2

Materiali teneri rigabili con l’unghia

Talco

1

“

confronto tra le scale di durezza