LEZIONE 11

MOTORI ELETTRICI

RIFASAMENTO

POMPE DI CALORE

GEOTERMIA

AUDIT ENERGETICO

Motori elettrici

In Italia i consumi elettrici relativi al settore industriale nell’anno

1995 sono stati di circa 124,8 TWh. Di questi circa 92,5 TWh.

Nel settore industriale, attraverso i motori si spendono quasi il

74% della bolletta elettrica

Nonostante ciò, niente viene

fatto per ridurre i consumi

elettrici dei motori, pur

sapendo che ci potrebbero

essere potenziali risparmi che

ammontano a diversi punti

percentuali.

Motori elettrici

Per esempio un motore elettrico da 15 kW, ha un costo di circa 520 €,

ed un costo di esercizio in dieci anni, considerando 3.500 ore anno e

un costo dell’energia elettrica

di 7 cs/kWh, di circa 32.000 s:

quasi 60 volte il costo iniziale.

Nonostante questo, tutti

cercano di risparmiare sul

costo di acquisto scegliendo

motori scadenti, senza

pensare che un piccolo

extraprezzo finalizzato

all’acquisto di un motore più

efficiente potrebbe essere recuperato in pochi mesi di utilizzo.

Motori elettrici

Il motore asincrono è l’oggetto più diffuso e familiare tra le

apparecchiature industriali.

Anche se la semplicità di costruzione e l'affidabilità sono le sue

caratteristiche fondamentali, il motore asincrono presenta tuttavia

numerosi problemi, fra cui:

elevata corrente di spunto, anche 8 volte la corrente nominale;

eccesso di consumo di energia a basso carico, rilasciato negli

equipaggiamenti sotto forma di calore, vibrazioni e rumore;

bassissima efficienza durante il funzionamento a carico ridotto

discontinuo, che è anche il più diffuso;

sovrasollecitazioni elettriche e meccaniche agli apparati e al carico

nel caso di avviamento di grossi carichi inerziali e di cicli di

lavorazione con molteplici “stop and go”.

Motori elettrici

Le perdite in un motore elettrico sono di diversa natura:

• perdite meccaniche, per attrito (nei cuscinetti e alle spazzole) e

per ventilazione;

• perdite nel ferro a vuoto (proporzionali al quadrato della

tensione), costituite da perdite per isteresi consistenti nell’energia

dispersa nei cambi di direzione del

flusso, e perdite per correnti

parassite;

• perdite per effetto Joule

(proporzionali al quadrato della

corrente), negli avvolgimenti di

statore e rotore.

Motori elettrici

Nei motori ad alta efficienza queste perdite sono state ridotte

intervenendo sui materiali o modificando alcuni elementi costruttivi:

• nucleo, realizzato con lamierini a basse perdite che diminuiscono le

perdite a vuoto;

• sezione maggiorata dei conduttori dello statore e del rotore per

ridurre le perdite per effetto Joule;

• attenta scelta del numero di cave e della geometria delle stesse.

Non c’è una legge che impone standard minimi sui rendimenti dei

motori elettrici. Ognuno può costruire il motore che vuole. Nel 1999 ,

però, il CEMEP (Comitato Europeo Costruttori Macchine Rotanti e

Elettronica di Potenza) e la Commissione Europea hanno raggiunto un

accordo volontario sulla costruzione di motori elettrici.

Motori elettrici

Si sono stabilite tre classi di efficienza eff1, eff2 e eff3 (la eff1 è la

migliore, la eff3 la peggiore). Per ogni classe sono stati definiti

i rendimenti minimi. I costruttori aderenti all’accordo si sono impegnati

a rispettare questi valori minimi.

Motori elettrici

La prima cosa da fare, quando si svolge una analisi

energetica, è un inventario di tutti i motori presenti nello

stabilimento.

L’inventario non dovrà limitarsi ad un semplice elenco di

motori come può essere quello presente presso il magazzino

ricambi o il reparto manutenzione, esso dovrà contenere dati

tecnici importanti quali: potenza, anno di installazione,

rendimento, ore di funzionamento annue, fattore

di carico, numero di avvolgimenti subiti, etc.

Tutti questi dati ci permetteranno di conoscere l’energia

elettrica consumata dal motore nell’arco dell’anno,

l’incidenza percentuale sui consumi dell’azienda, quali motori

hanno consumi importanti e meritano attenzione

Motori elettrici

Per valutare la convenienza dell'adozione di motori elettrici ad

alta efficienza occorre distinguere i due casi :

•acquisto ex-novo di un motore

•sostituzione di un dispositivo esistente

Nel primo caso la convenienza nell'adozione di motori ad alta

efficienza si ha già a partire dalle 1.300 ore di funzionamento

anno per potenze inferiori ai 10 MW

Il secondo caso può essere ulteriormente suddiviso a seconda

che la sostituzione avvenga per rottura, per convenienza e

confrontandosi con la possibilità di operare un riavvolgimento.

Motori elettrici

Se il motore si rompe (rottura degli avvolgimenti statorici o

rotorici) si hanno due possibilità: fare riavvolgere il motore,

oppure sostituirlo.

Una cosa importante da valutare è che un motore riavvolto

ha un rendimento inferiore rispetto a quello dello stesso

motore nuovo. Questa diminuzione può variare dallo 0,5%,

se il riavvolgitore è particolarmente bravo, fino al 4%.

Per il nostro calcolo possiamo utilizzare un valore

conservativo: 1%. Se è la seconda volta che effettuiamo il

riavvolgimento, il declassamento del rendimento

sarà del 2% e così via. Di questo ne dobbiamo tenere conto

nel calcolo.

Motori elettrici

LISTINO PREZZI

AVVOLGIMENTO DEI MOTORI ELETTRICI

Il costo di

acquisto di un

motore ad alta

efficienza si può

ipotizzare

55€/kW

Nel caso di sostituzione di motori elettrici asincroni con

motori ad alta efficienza posso richiedere i certificati bianchi.

L’acquisizione di un certificato Bianco permette di ricevere

incentivi per cinque anni pari a circa 100€ per ogni TEP/anno di

energia primaria risparmiata. L’unità di misura TEP (Tonnellata di

Petrolio Equivalente) corrisponde a 41,86 GJ. Per valutare

l’ammontare dell’incentivo occorre riportare i kWh elettrici

risparmiati ai TEP equivalenti.

L’equivalenza tra l’energia elettrica risparmiata dall’utente e i TEP

dipende dai processi di trasformazione dell’energia primaria in

energia elettrica. Convenzionalmente in base al mix produttivo del

italiano è stata stabilità la corrispondenza tra le due grandezze:

3

1TEP 0,22 10 kWh

Motori elettrici

1 TURNO

2 TURNI

3 TURNI

1 TURNO

2 TURNI

3 TURNI

Risparmio energetico

[kWh/anno]

360

720

1380

Risparmio economico

[€/anno]

54

110

208

Risparmio energia

primaria

[TEP/anno]

0,08

0,16

0,3

Incentivo economico

[€/anno]

8

16

30

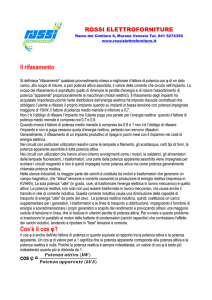

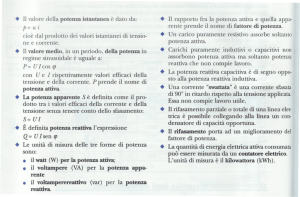

Rifasamento - Generalità

In un impianto elettrico utilizzatore occorre dunque generare e

trasportare, oltre alla potenza attiva utile P, una certa potenza reattiva

Q, indispensabile per la conversione dell’energia elettrica ma non

fruibile dall’utilizzatore, poichè scambiata con la rete. Il complesso della

potenza generata e trasportata costituisce la potenza apparente S.

Si definisce fattore di potenza cosϕ il rapporto tra la componente attiva

IR ed il valore totale della corrente I; ϕ e l’angolo di fase tra la tensione e

la corrente. Ad una data tensione V di fase risulta:

Rifasamento - Generalità

La tabella 1.1 riporta i fattori di potenza tipici di alcune

apparecchiature elettriche.

Rifasamento - Generalità

Rifasare significa agire per incrementare il fattore di potenza in

una specifica sezione dell’impianto, fornendo localmente la

potenza reattiva necessaria al fine di ridurre, a pari potenza

utile richiesta, il valore della corrente e quindi della potenza

transitante nella rete a monte.

In questo modo, le linee, i generatori e i trasformatori possono

essere dimensionati per un valore di potenza apparente

inferiore, come verra meglio espresso nel capitolo successivo.

Rifasamento - Generalità

Dal punto di vista strettamente tecnico, un impianto correttamente

dimensionato può funzionare regolarmente anche in presenza di un

basso fattore di potenza, per questo motivo non esistono norme

che prescrivono il valore preciso del fattore di potenza che deve

avere un impianto elettrico.

Effettuare il rifasamento rappresenta tuttavia una soluzione che

consente di ottenere vantaggi tecnici ed economici; infatti, esercire

un impianto con un basso cosϕ comporta un incremento dei costi

per il distributore di energia elettrica il quale, di conseguenza,

applica un sistema di tariffe che penalizza il prelievo dell’energia

con bassi fattori di potenza.

Rifasamento - Generalità

Come precedentemente accennato, rifasando un impianto

fornendo localmente la potenza reattiva necessaria si riduce, a

pari potenza utile richiesta, il valore della corrente e quindi la

potenza globale assorbita da monte; ciò comporta numerosi

vantaggi tra i quali un migliore utilizzo delle macchine

(generatori e trasformatori) e delle condutture (linee di

trasmissione e distribuzione).

Nel caso di forme d’onda sinusoidali, la potenza reattiva

necessaria per passare da un fattore di potenza cosϕ1 ad un

fattore di potenza cosϕ2 e data dalla relazione (valida sia in

trifase che in monofase):

Rifasamento - Vantaggi

Migliore utilizzazione delle macchine Elettriche

I generatori ed i trasformatori sono dimensionati in base alla

potenza apparente S. Essa, a parità di potenza attiva P, è tanto

più piccola quanto minore è la potenza reattiva Q da erogare.

Pertanto, rifasando l’impianto, le macchine possono essere

dimensionate per una potenza apparente inferiore, pur

fornendo la stessa potenza attiva.

Dalla tabella 2.1, se occorre alimentare una serie di carichi con

una potenza complessiva di 170 kW con cosϕ=0.7, occorre

utilizzare un trasformatore da 250 kVA.

Se i carichi assorbissero la stessa potenza con cosϕ=0.9, anziche

0.7, sarebbe sufficiente utilizzare un trasformatore da 200 kVA.

Rifasamento - Vantaggi

Migliore utilizzazione delle macchine Elettriche

I generatori ed i trasformatori sono dimensionati in base alla

potenza apparente S. Essa, a parità di potenza attiva P, è tanto più

piccola quanto minore è la potenza reattiva Q da erogare.

Pertanto, rifasando l’impianto, le macchine possono essere

dimensionate per una potenza apparente inferiore, pur fornendo

la stessa potenza attiva.

Se occorre alimentare una serie di carichi con una potenza

complessiva di 170 kW con cosϕ=0.7, occorre utilizzare un

trasformatore da 250 kVA.

Se i carichi assorbissero la stessa potenza con cosϕ=0.9, anzichè

0.7, sarebbe sufficiente utilizzare un trasformatore da 200 kVA.

Rifasamento - Vantaggi

Rifasamento - Vantaggi

Migliore utilizzazione delle condutture

Innalzando il fattore di potenza si riduce, a parità di potenza

utile, la corrente.

Riduzione delle perdite.

Riduzione delle cadute di tensione.

Rifasamento - Vantaggi

I distributori di energia elettrica applicano un sistema di tariffe che

penalizza il prelievo dell’energia con un fattore di potenza medio

mensile inferiore a 0.9.

In linea generale, le clausole contrattuali di fornitura di energia

richiedono il pagamento dell’energia reattiva prelevata se il fattore

di potenza e compreso tra 0.7 e 0.9, mentre non e dovuto alcun

pagamento se e superiore a 0.9.

Per cosϕ < 0.7 i distributori di energia possono obbligare l’utente al

rifasamento.

Si noti che avere un fattore di potenza medio mensile superiore o

uguale a 0.9, significa richiedere alla rete energia reattiva inferiore

o uguale al 50% dell’energia attiva:

Rifasamento - Vantaggi

Il costo su base annua che l’utente sostiene prelevando

l’energia reattiva in eccedenza a quella corrispondente ad un

fattore di potenza pari a 0.9 può essere espresso nel seguente

modo:

dove:

• CEQ e il costo dell’energia reattiva in un anno in €;

• EQ e l’energia reattiva consumata in un anno in kvarh;

• EP e l’energia attiva consumata in un anno in kWh;

• EQ - 0.5 ・ Ep e la quota di energia reattiva soggetta al costo;

• c è il costo unitario dell’energia reattiva in €/kvarh.

Rifasamento - Vantaggi

Se si rifasa a 0.9, per non pagare il consumo di energia reattiva, il costo

della batteria di condensatori e della loro installazione è:

dove:

• CQc e il costo annuo in € per avere un fattore di potenza pari a 0.9;

• Qc e la potenza della batteria di condensatori necessaria a portare il

cosϕ a 0.9, in kvar;

• cc e il costo impianto annuo della batteria di condensatori in €/kvar;

Il risparmio per l’utente sara:

Rifasamento - Vantaggi

Esempio: Un’azienda assorbe energia attiva e reattiva secondo la

tabella 3.1

Ipotizzando un costo unitario dell’energia reattiva pari a 0.0421

€/kvarh, il costo totale annuo sarà:

Rifasamento - Vantaggi

Se si sceglie una batteria

automatica di rifasamento

di potenza Qc = 30 kvar

con un costo comprensivo

di installazione annuo cc di

25 €/kvar si ottiene un

costo complessivo di 750 €.

Il risparmio per l’utente

non tenendo in conto

l’ammortamento e gli oneri

finanziari sarà:

Rifasamento - Mezzi di produzione

I principali mezzi per la produzione di potenza

reattiva sono:

• alternatori sincroni;

• compensatori sincroni;

• compensatori statici;

• batterie di condensatori statici.

Rifasamento - Mezzi di produzione

Si è visto quali sono i vantaggi tecnici ed economici del rifasamento.

Occorre quindi capire qual’è il punto in cui vanno installati i

condensatori in modo da sfruttare al meglio tali vantaggi.

Non esistono regole valide per ogni tipo di impianto e in teoria i

condensatori possono essere installati in qualsiasi punto, ma occorre

valutarne la realizzazione pratica ed economica.

In base alle modalità di ubicazione dei condensatori i principali

metodi di rifasamento sono:

• rifasamento distribuito;

• rifasamento per gruppi;

• rifasamento centralizzato;

• rifasamento misto;

• rifasamento automatico.

Rifasamento - Mezzi di produzione

Rifasamento distribuito

Il rifasamento distribuito si realizza collegando una batteria di

condensatori opportunamente dimensionata direttamente ai

terminali del dispositivo utilizzatore che necessita di potenza

reattiva.

L’installazione e semplice e poco costosa: condensatore e carico

possono usufruire delle stesse protezioni contro le sovracorrenti e

sono inseriti e disinseriti contemporaneamente.

Questo tipo di rifasamento è consigliabile nel caso di grossi

utilizzatori con carico e fattore di potenza costanti e tempi di

connessione lunghi ed e solitamente utilizzato per i motori e le

lampade a fluorescenza.

Rifasamento - Mezzi di produzione

Rifasamento per gruppi

Consiste nel rifasare localmente gruppi di carichi con caratteristiche di

funzionamento simili installando una batteria di condensatori

dedicata. E’ il metodo che raggiunge un compromesso tra la soluzione

economica e il corretto esercizio dell’impianto in quanto i benefici del

rifasamento saranno sentiti solo dalla linea a monte del punto in cui è

installata la batteria di condensatori.

Rifasamento - Mezzi di produzione

Rifasamento centralizzato

L’andamento giornaliero dei carichi ha un’importanza

fondamentale per la scelta del tipo di rifasamento più conveniente.

In impianti con molti carichi, in cui non tutte le utenze funzionano

contemporaneamente e/o in cui alcuni utilizzatori sono connessi

solo poche ore al giorno, è evidente che la soluzione del

rifasamento distribuito diventa troppo onerosa rimanendo per

lungo tempo inutilizzati molti dei condensatori installati.

Pertanto, l’utilizzo di un unico sistema di rifasamento all’origine

dell’impianto permette di ridurre notevolmente la potenza

complessiva dei condensatori installati.

Rifasamento - Mezzi di produzione

Rifasamento misto

Questa soluzione deriva da un compromesso fra le due soluzioni

del rifasamento distribuito e di quello centralizzato e ne sfrutta i

vantaggi. In questo modo si utilizza il rifasamento distribuito per

gli apparecchi utilizzatori di maggior potenza e quello centralizzato

per la restante parte.

Il rifasamento misto è prevalentemente impiegato quando in un

impianto solo le grosse apparecchiature sono utilizzate

frequentemente; in tale circostanza essi sono rifasati

singolarmente mentre le piccole apparecchiature sono rifasate in

modo centralizzato.

Rifasamento - Mezzi di produzione

Rifasamento automatico

Nella maggiore parte degli impianti non si ha un assorbimento

costante di potenza reattiva ad esempio a causa di cicli di lavoro

in cui si utilizzano macchine con diverse caratteristiche elettriche.

In tali impianti sono impiegati sistemi di rifasamento automatici

che, per mezzo di un sistema di rilevamento di tipo varmetrico e

di un regolatore di fattore di potenza, permettono l’inserzione o

la disinserzione automatica di diverse batterie di condensatori,

seguendo in tal modo le variazioni della potenza reattiva assorbita

e mantenendo costante il fattore di potenza dell’impianto.

POMPE DI CALORE

La pompa di calore è un dispositivo che consente di trasferire

calore da un sistema ad una certa temperatura ad un sistema a

temperatura superiore .

POMPE DI CALORE

Una pompa di calore raffreddando l’aria esterna, consenta di

avere un riscaldamento pari a 2 o anche 3 o 4 kWh termici per

ogni kWh elettrico.

Questo fatto sembra apparentemente in contrasto con la legge di

conservazione dell’energia. Solo apparentemente. L’importante è

non separare due fatti:

1. la quantità di calore prelevata dal sistema più freddo è

trasferita al più caldo;

2. il lavoro meccanico necessario per attuare questo

trasferimento.

Macchina di Carnot

Rendimento

Pompa di Calore

COP (Coefficient Of

Performance)

Per un ciclo ideale

POMPE DI CALORE

In funzionamento estivo il refrigeratore sottrae calore all’ambiente

da raffrescare compiendo un lavoro che equivale ad un consumo di

energia elettrica.

L’EER (dall’inglese Energy Efficiency Ratio) in modo del tutto analogo

è pari al rapporto tra la potenza frigorifera fornita all’ambiente

climatizzato e l’energia elettrica

assorbita:

La pompa di calore più diffusa è quella

cosiddetta a compressione di vapore.

Per capirne il funzionamento bisogna

tenere presente due fenomeni:

1 - quando una sostanza passa dalla

fase liquida alla fase vapore richiede

una quantità di calore: il calore di

vaporizzazione.

2 - Per ogni sostanza la vaporizzazione

o la condensazione possono avvenire

per una certa pressione soltanto ad una

ben definita temperatura che resta

costante per tutto il tempo durante il

quale ha luogo il fenomeno.

Va tenuto conto inoltre che la potenza termica resa dalla pompa di

calore dipende dalla temperatura a cui la stessa assorbe calore.

Al di sotto di una temperatura compresa tra -2°C e 2°C la pompa di

calore si disattiva in quanto le sue prestazioni si ridurrebbero

significativamente.

POMPE DI CALORE

I fl uidi di scambio con gli ambienti, esterno ed interno, determinano

anche la denominazione delle pompe di calore, che vengono

identificate con due nomi: il primo indicativo del mezzo di scambio

con l’esterno ed il secondo indicativo del mezzo di scambio con

l’ambiente da climatizzare. Una pompa di calore aria-acqua è una

pompa di calore che ha l’aria come mezzo di scambio esterno e

l’acqua come mezzo di scambio con l’ambiente interno.

In funzione dei mezzi di scambio si ha una prima classificazione delle

pompe di calore, distinte in:

- aria-acqua

-aria-aria

- acqua-acqua

- terra-acqua

SORGENTE DI CALORE ARIA

L’aria esterna è una

fonte energetica

illimitata e sempre

disponibile: il suo

impiego mediante

una pompa di

calore, oltre ad

essere gratuito, non

richiede nessun iter

autorizzativo.

SORGENTE DI CALORE ARIA

In virtù dell’andamento delle temperature esterne, il D.P.R.

412/93 suddivide l’intero territorio nazionale in sei zone

climatiche a ciascuna delle quali corrisponde una durata diversa

del periodo di esercizio dell’impianto di riscaldamento.

Questa suddivisione si effettua per mezzo del numero di

“Gradi Giorno”: parametro corrispondente alla somma,

estesa a tutti i giorni della stagione di riscaldamento delle

sole differenze positive giornaliere, tra la temperatura

ambiente, fissata convenzionalmentea 20°C e la

temperatura esterna media giornaliera.

UNI 10349 - UNI 10379

Il rapporto tra il numero di gradi giorno ed il numero di

giorni della stagione di riscaldamento corrisponde alla

differenza tra la temperatura interna di progetto ti = 20°C

e la temperatura media stagionale:

Per differenza con la temperatura interna di progetto, si

risale alla temperatura media della stagione invernale:

POMPE DI CALORE

Per sfruttare al meglio la sorgente

aria esterna può essere

vantaggioso articolare l’impianto

termico in modo che la

pompa di calore prelevi la portata

d’aria di cui ha bisogno,

non direttamente dall’esterno

bensì da un ambiente

termicamente più favorito.

Pompa di calore bivalente

Il dimensionamento di una pompa di calore in funzionamento

monovalente deve essere effettuato alla temperatura minima di

progetto, mentre in caso di funzionamento bivalente, il

dimensionamento deve essere effettuato per una temperatura

compresa tra la minima di progetto e la media stagionale.

Con una regolazione speciale una pompa di

calore può funzionare in abbinamento ad una

diversa fonte di calore (Pompa Bivalente).

Questa si accende automaticamente in caso di

temperature esterne estremamente basse, in

funzione del grado d’isolamento e del

fabbisogno termico dell’edificio e

dell’efficienza della pompa di calore.

SORGENTE DI CALORE ACQUA

Acque di falda

Le acque sotterranee sono una fonte di calore molto

appropriata per le pompe di calore in quanto riescono a

mantenere temperature costanti durante l’arco dell’anno:

10÷15°C in condizioni normali, 15÷25°C in zone adiacenti

a località termali.

La temperatura dell’acqua di falda si attesta, in prossimità

della superficie terrestre, alla temperatura media dell’aria

esterna e cresce con l’aumentare della profondità: se il

punto di prelievo è ad una profondità adeguata le

variazioni termiche annuali sono trascurabili.

SORGENTE DI CALORE ACQUA

La realizzazione di un impianto in pompa di calore acquaacqua

richiede un’analisi geologica a cura di uno specialista al fine di

conoscere la stratigrafia del terreno che ospita la falda,di

stimare le masse di acqua disponibili e stabilire il verso del

flusso dell’acqua.

I sistemi in pompa di calore acquaacqua possono essere a circuito

aperto, sfruttando in modo diretto

l’acqua di falda, oppure a circuito

chiuso, con un fluido termovettore

intermedio come nelle classiche

applicazioni geotermiche.

SORGENTE DI CALORE ACQUA

Le applicazioni con circuito aperto richiedono la presenza di uno o

più pozzi per la captazione dell’acqua e la sua restituzione in falda.

Particolare attenzione va prestata

alla qualità delle acque

prelevate per evitare

imbrattamento e corrosione delle

componenti della pompa di calore

interessate dal transito.

SORGENTE DI CALORE ACQUA

I pozzi inoltre devono rispettare un distanza reciproca di

almeno 15 m ed il prelievo e lo scarico devono avvenire nel

senso di flusso delle acque.

SORGENTE DI CALORE ACQUA

In presenza di un corpo idrico superficiale in comunicazione con la

falda, la restituzione in falda può avvenire attraverso di esso

anzichè attraverso un pozzo dedicato.

SORGENTE DI CALORE ACQUA

Acque superficiali

Le acque superficiali (fiume, lago o bacino) presentano una maggiore

instabilità termica rispetto alle acque di falda ma grazie all’inerzia

termica dell’acqua ed alle loro ingenti masse, sono ancora delle

ottime sorgenti per pompe di calore di tipo acqua-acqua.

Il mare costituisce la sorgente termica più diffusa. Nei

mari che bagnano l’Italia la temperatura varia da un

minimo di 10°C in Inverno ad un massimo di 25°C in

estate: lo sfruttamento di acque salate amplifica però i

fenomeni di corrosione.

SORGENTE DI CALORE ACQUA

Fiumi e laghi soffrono una instabilità più elevata con temperature,

comunque favorevoli, che passano da un minimo di 4-6°C in

inverno ad un massimo di 25°C in estate. Con queste acque

diminuiscono i problemi di corrosione ma aumentano quelli di

filtraggio per via del contenuto di

materiale in sospensione che deve

essere intercettato prima che

il fluido entri in contatto con la

pompa di calore.

SORGENTE DI CALORE ACQUA

Le pompe di calore elioassistite

Questi sistemi sono formati da un sistema di captazione di

energia solare, generalmente collettori a bassa efficienza,

collegati ad una pompa di calore di tipo acqua-acqua per la

produzione di acqua calda, che viene poi mandata al

sistema di distribuzione del calore interno all’edificio

servito dall’impianto.

Il consumo si dimezza

POMPA DI CALORE A CO2

I vantaggi della CO2

Facilmente reperibile in natura

Poco costosa

Prodotto naturale ed innocuo

E' un prodotto che non presenta problemi di sicurezza locale

Ininfiammabile e non tossico

Offre la possibilità di impostare, a richiesta dell'utente,

temperature fino a 90° garantendo tutto l'anno che l'acqua

calda sanitaria mantenga le caratteristiche organolettiche

imposte da prescrizioni legislative e normative

POMPA DI CALORE A CO2

Il COP del ciclo è inoltre scarsamente

influenzato dalla temperatura di

evaporazione, diminuendo molto poco

anche con temperature esterne assai basse.

POMPE DI CALORE AD ADSORBIMENTO

Un’interessante possibilità di sfruttamento dell’energia

solare ai fini del raffrescamento degli edifici – Solar Cooling è fornita dall’utilizzo di pannelli solari accoppiati a macchine

frigorifere ad assorbimento.

Queste macchine non funzionano secondo il tradizionale

ciclo a compressione di vapore, ma utilizzano l’energia

termica prodotta dal campo solare (ed eventualmente da

una caldaia di integrazione) per realizzare un ciclo

termodinamico che sfrutta le capacità assorbenti di alcune

soluzioni acquose.

POMPE DI CALORE AD ADSORBIMENTO

Nelle macchine frigorifere ad assorbimento il

compressore elettromeccanico è sostituito da una

fonte di calore ad alta temperatura e da una miscela

binaria di fluidi, tipicamente una soluzione di acqua e

bromuro di litio (H2O-BrLi), oppure ammoniaca ed

acqua (NH3- H2O)

POMPE DI CALORE AD ADSORBIMENTO

Geotermia

L’energia Geotermica è generata dal calore terrestre.

L’origine di questo calore è legato alla natura interna del nostro

pianeta e con i processi fisici che in esso hanno luogo.

E’ una risorsa diffusa praticamente inesauribile (se sfruttata

correttamente), costantemente disponibile nel tempo,

rinnovabile e a bassissimo impatto ambientale.

Geotermia

Nella maggior parte delle aree terrestri,

le rocce hanno una temperatura di

circa 25-30 °C a 500 m di profondità, e

di 35-45°C a 1000 m.

Al disotto di 15-20 metri si ha la

zona di OMOTERMIA, in cui il calore

è fornito esclusivamente dal flusso

proveniente dall’interno della terra

con un aumento medio progressivo

di 1°C ogni 33 metri di profondità.

Geotermia

Le forme di utilizzo della risorsa geotermica

possono essere suddivise, in funzione di

temperature decrescenti, in tre categorie:

1.Geotermia ad alta entalpia per la produzione

di energia elettrica attraverso vapore ad alta

temperatura che aziona delle turbine e trasforma

il proprio contenuto energetico in energia

meccanica.

2. Geotermia a media entalpia con utilizzo

diretto del calore.

Geotermia

Geotermia

Geotermia

3. Geotermia a bassa entalpia basata

sul semplice scambio termico col

sottosuolo attraverso sistemi costituiti

da sonde inserite nel terreno e pompe

di calore geotermico (GHP

“Geothermal Heat Pump”).

Geotermia

“Non esiste sistema di riscaldamento e

condizionamento in grado di ridurre le emissioni di

gas serra ed il conseguente impatto sul

riscaldamento globale così efficace come le pompe di

calore geotermiche”.

Il potenziale energetico immagazzinato

nella parte pellicolare della crosta terrestre

è elevatissimo. A partire da 10 m di

profondità, la temperatura del terreno

risulta pressoché costante tutto l’anno.

Geotermia

In generale l’ampiezza della variazione

giornaliera di temperatura si riduce già dai primi

centimetri di profondità mentre quella della

variazione stagionale si riduce dello stesso

fattore dopo alcuni metri.

Il terreno possiede un elevata capacità di

accumulo.

Quindi il terreno si trova a temperature

notevolmente differenti dall’ambiente da

climatizzare ed un salto termico inferiore

rispetto a quanto si avrebbe utilizzando l’aria

esterna (climatizzazione tradizionale).

Geotermia

La conducibilità termica del terreno

Gli aspetti che influenzano la conducibilità termica:

Il tipo di terreno:

• granulometria e tipo di materiali

• successione stratigrafica dei terreni

• densità

Le caratteristiche della falda:

• temperatura

• velocità di flusso

• profondità

Geotermia

La presenza di acqua

Favorisce il contatto tra l’impianto ed il sottosuolo: ciò

comporta un aumento del rendimento potenziale.

La presenza nel sottosuolo di una falda acquifera

favorisce il ripristino del campo termico modificato

dalle sonde geotermiche: in funzione della velocità,

temperatura e geometria.

L’umidità naturale: nel caso di terreni insaturi migliora la

conducibilità termica e garantisce un buon contatto tra

sonda e sottosuolo.

Geotermia

Le sonde geotermiche verticali

Scambiatori, di norma in polietilene, infissi nel terreno per mezzo di

perforazioni verticali di lunghezza compresa tra 50 e 300 m (mediamente

100 – 150 m).

Le principali tipologie di sonde geotermiche verticali sono:

1. a tubo semplice di andata e ritorno;

2. a due tubi in andata e due in ritorno;

3. a tubi coassiali;

4. a fasci di tubi complessi (coassiali multipli).

Sonde verticali:

Costi maggiori

Poco spazio necessario

Elevata efficienza

Geotermia

Le sonde geotermiche orizzontali

Le principali geometrie utilizzate negli scambiatori orizzontali sono

a) a sviluppo lineare: - con un solo tubo; - con due o più tubi sovrapposti;

b) a sviluppo lineare: - con due tubi affiancati; - con quattro tubi;

c) a serpentine: - in serie; - in parallelo;

d) a spirale (compatto);

e) a pettine (compatto);

f) inseriti nella platea di fondazione;

g) a tubi alettati.

Sonde orizzontali:

•Maggior spazio

•Meno costoso

•Piccoli edifici

•Temperature variabili

Geotermia

I pali energetici

Sono delle geostrutture (principalmente

pali) in calcestruzzo o calcestruzzo

armato dalla duplice funzione: fungere da

fondamenta ed, equipaggiate con

scambiatori di calore, fornire calore

all’edificio che sostengono.

All’interno dei pali sono installati dei tubi

in polietilene ad U (due o più a seconda

del diametro del palo da 0.4 a 1.5 m).

Come si esegue un audit in uno

stabilimento industriale

Come si esegue un audit in uno

stabilimento industriale

L’efficienza energetica è un elemento di competitività per il

sistema paese e uno strumento strategico per l’industria

manifatturiera in particolare. La norma UNI 16001 raccomanda

le linee guida che ogni organizzazione dovrebbe seguire al fine di

sviluppare e gestire il proprio sistema energetico. Il processo di

gestione deve essere ciclico e volto al miglioramento continuo;

l’audit energetico è un momento fondamentale ricorsivo di un

ciclo di gestione rodato, ma ancor prima uno strumento

fondamentale per il suo innesco.

L’efficienza energetica diviene una rilevante opportunità competitiva;

infatti, il risparmio associato, trasferendosi direttamente sugli utili

aziendali, interviene con una leva sensibile nel liberare risorse

economiche verso opportunità di implementazione strategica. In

questo senso, la norma UNI CEI 16001 sui sistemi di gestione

dell’energia, si prefigge di dare le indicazioni di principio utili per le

organizzazioni nel perseguimento dell’efficienza energetica; la norma

non fornisce requisiti assoluti ma, al contrario, invita qualunque

organizzazione a prestare attenzione allo sviluppo e alla gestione di

un proprio sistema energetico, semmai calibrando l’impegno sulle

proprie caratteristiche; anche nei casi di incidenza energetica meno

pesante, infatti, molti interventi riservano benefici a fronte di impegni

di intensità di capitale nulla o molto limitata, come, ad esempio, nel

caso della diffusione di consapevolezza e di atteggiamenti virtuosi.

L'energy check è alla base di ogni politica di risparmio energetico e

si sviluppa secondo la seguente struttura:

• Sopralluogo, raccolta dati, analisi dello stato di fatto.

• Produzione di un report contenente una descrizione dell'azienda,

dei consumi e dei flussi di energia, dei principali utilizzi e

caratteristiche del settore.

• Determinazione del potenziale di riduzione dell'impiego di fonti

energetiche tradizionali, anche in relazione all'introduzione delle

fonti rinnovabili.

• Proposta di un piano di implementazione degli interventi

individuati con le relative valutazioni di carattere economico.

La durata minima degli energy check sarà di cinque giorni, inclusa

l'analisi dei dati raccolti. Il numero di giorni per il sopralluogo

dipenderà dalle condizioni specifiche dell'azienda

Energy Check – Step-by-step

Fase 1: Raccolta dei dati, prima del sopralluogo

In preparazione per l'energy-check verranno raccolti i dati dalle

aziende. Una quantità considerevole di informazioni sugli aspetti

energetici sono immediatamente disponibili in una società, ma

spesso richiedono uno sforzo di raccolta ed interpretazione dei dati.

Una volta riunite le informazioni utili si avrà un quadro più chiaro

sugli usi di energia e sui costi.

Energy Check – Step-by-step

Le fatture costituiscono la fonte più importante di informazioni. I

dati potrebbero essere disponibili da altre aree di attività e, se

appropriati, verranno inclusi. Ad esempio i dati sui costi derivati

dalle fatture potrebbero venire richiesti dalla contabilità.

Gli auditor utilizzeranno i dati per una prima valutazione della

situazione energetica (fonti, principali utilizzatori, capacità

produttiva, primi riferimenti, ecc . . ) Analizzando i dati raccolti

l'auditor otterrà le informazioni necessarie per sapere cosa

osservare in maggior dettaglio in fase di sopralluogo.

Energy Check – Step-by-step

La seguente lista di informazioni necessarie verrà fornita alle aziende,

che le dovranno raccogliere e mandare agli auditor (oppure

permettergli di farne delle copie durante il sopralluogo):

• Copie delle fatture di tutte le fonti energetiche utilizzate, almeno

degli ultimi due anni (elettricità, gasolio, gas naturale, GPL , calore,

teleriscaldamento, ecc.). Le fatture devono contenere le informazioni

sulla quantità di energia conumata (kWh, metri cubi, …)

• Copie dei contratti di fomitura

• Piante del sito (per un preparazione ed orientamento)

• Indicatori: numeri tipici che mostrino potenza dei carichi (fattuato,

produzione, input di materiale, ecc.) su base mensile

• Lista di macchinari attrezzature responsabili dei maggiori consumi

• Istruzioni tecniche per i principali utilizzatori

• Esistenti relazioni di audit energetici

Energy Check – Step-by-step

Con le informazioni raccolte l'auditor è in grado di iniziare la

compilazione degli strumenti di Energy-check ed avere una

prima visuale della situazione energetica, come ad esempio:

Informazioni di base sull'azienda:

• Dati dell'azienda (codice di settore, indirizzo, campo in cui

opera, ecc.)

• Contatti

• Numeri chiave (numero di impiegati, m2 di area produttiva,

fatturato, produzione, materie prime utilizzate, ore di attività)

Energy Check – Step-by-step

Domande riguardanti le conoscenze della PMI in materia di energia

• C'è una persona responsabile per l'energia?

• C'è un monitoraggio dei consumi?

• L'efficienza energetica è tenuta in considerazione in fase di acquisto

di nuove attrezzature?

• La società è al corrente delle buone norme per un suo sostenibile

dell'energia?

• La società ha consultato un esperto per migliorare l'efficienza

energetica?

Energy Check – Step-by-step

Dati elettrici su base mensile

• Consumo di elettricità e costi (energia e rete)

• Produzione elettrica

Dati sul calore base annuale

• kWh/annui e costi dei diversi combustibili fossili

• Emissioni di CO2 dei combustibili fossili (calcolati in base

al metodo dì calcolo azionale)

• kWh/annui e costi delle fonti energetiche rinnovabili

• metri quadri di superficie riscaldata

Energy Check – Step-by-step

Fase 2: Analisi dei dati raccolti

L'informazione sull'input di energia e sulla sua variazione

annuale può essere desunta dalle fatture, ad esempio le

bollette di:

• elettricità

• gasolio

• gas naturale

• biomassa

• GPL

• ecc.

Energy Check – Step-by-step

Fase 2: Analisi dei dati raccolti

In particolare, per l'analisi degli usi di energia (energy output)

nei diversi processi, verranno svolte indagini più approfondite

circa i processi di:

• riscaldamento

• raffrescamento

• aria compressa

• illuminazione

• aria condizionata

• motori elettrici

• ecc.

Energy Check – Step-by-step

Fase 3: Sopralluogo

Dopo aver studiato ed analizzato le informazioni ottenute,

l'energy-auditor è ben preparato per vIsitare lo

stabilimento ed effettuare l'energy-check. La parte

fondamentale di un sopralluogo è tracciare i flussi di

energia all'interno della azienda e dei processi produttivi e

di fare foto del sito, degli impianti e delle attrezzature

importanti per il report finale.

Energy Check – Step-by-step

Fase 3: Sopralluogo

Gli energy-auditors riceveranno gli strumenti adeguati per il

sopralluogo incluse informazioni dettagliate su:

• Misurazioni

• fattori di potenza

• gestione dei carichi

• illuminazione

• aria compressa

• ventilazione

• ecc.

• pompe

• motori elettrici

• condizionatori

• impianti di riscaldamento

• calore di processo

• recupero di calore

Energy Check – Step-by-step

Fase 4: Tracciamento dei flussi energetici

Con i dati raccolti fino a questa fase, il sistema energetico può

essere rappresentato con un diagramma di flusso (o

diagramma di Sankey), ovvero la rappresentazione grafica di

tutti i flussi rilevanti di energia presenti nell’azienda.

Energy Check – Step-by-step

Fase 5: Identificazione delle aree di intervento

Come risultato della raccolta dati e del sopralluogo, l'energy-auditor

identifica le aree di intervento. Un set completo di informazioni farà

da supporto all'auditor nell'individuazione delle possibilità di

risparmio. In base alle condizioni specifiche dell'azienda soggetto

dell'audit verranno scelte le informazioni da utilizzare tra quelle

raccolte come, ad esempio:

• Check list

• Elenco generale enti

• Elenco di interventi specifici del settore

• Esempi di “best practice”

• Riferimenti

• ecc.

Energy Check – Step-by-step

Fase 6: Produzione del report

Riportare i risultati dei check dove vengono evidenziate le varie scelte

progettuali, i vari metodi e modi di risparmio ed un piano per attuare

lo stesso.

Utilizzare grafici, esempi di pratiche e procedure per illustrare le

pratiche di riduzione di energia analizzate e utilizzate in modo da

rendere facile la comprensione al committente.