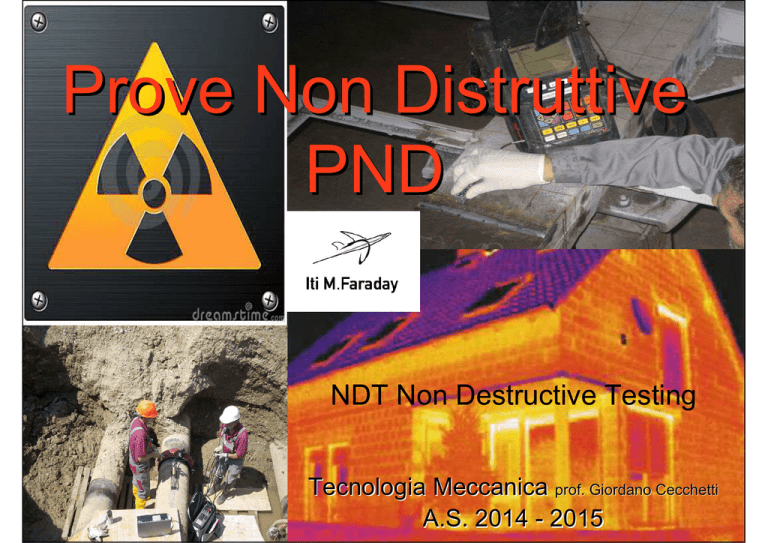

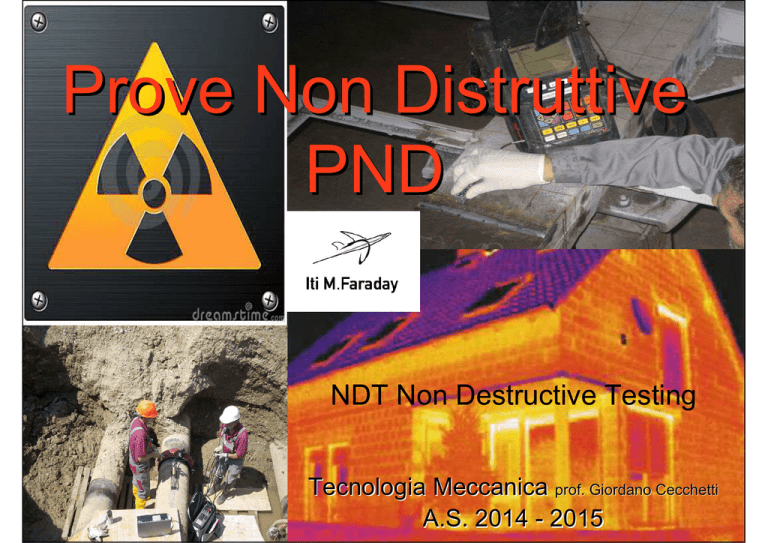

Prove Non Distruttive

PND

NDT Non Destructive Testing

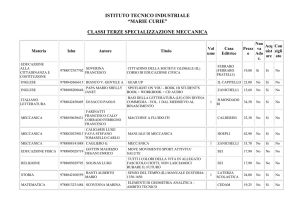

Tecnologia Meccanica prof. Giordano Cecchetti

Tecnologia Meccanica prof. Cecchetti Giordano

1

A.S. 2014 - 2015

Introduzione

Le PND sono tutte quelle procedure e quelle

tecniche volte alla valutazione dell’integrità di

materiali o di manufatti senza alterarne o

distruggerne lo stato.

Le prove non distruttive:

rilevano la presenza di eventuali difetti in materiali

o manufatti (rilevazione),

identificano la tipologia (caratterizzazione

)

(

quando possibile, ne definiscono le dimensioni

(dimensionamento).

Tecnologia Meccanica prof. Cecchetti Giordano

2

Introduzione

Dopo aver rilevato un difetto si cerca di

definirne la natura. Compito dell’operatore è

stabilire se il difetto rilevato è interno o

affiorante, se planare o volumetrico, se

allungato o tondeggiante. In caso di difetti in

saldatura, per caratterizzare il difetto ci si

avvale di dati quali il tipo di materiale base, il

materiale d’apporto, il tipo di preparazione del

giunto, procedimento di saldatura impiegato,

trattamenti termici, ecc.

Tecnologia Meccanica prof. Cecchetti Giordano

3

Tecnologia Meccanica prof. Cecchetti Giordano

o

Tip

1. Visivo

2. Liquidi Penetranti (Lp)

3. Interferometria olografica

4. Termografia

5. Rilevazione di fughe e prova di tenuta

6. Emissione acustica

7. Magnetoscopico (Ms)

8. Radiografia (Rx)

9. Gammalogico (Rγ)

10. Ultrasuoni (Us)

11. Correnti indotte (Ci)

12. Estensimetria elettrica a resistenza

13. Elasticimetria (non presenti sul testo in adozione)

14. Tensiovernici (non presenti sul testo in adozione)

15. Endoscopia (non presenti sul testo in adozione)

16. Onde guidate (non presenti sul testo in adozione)

log

ia

di

ntr

Co

oll

o

4

e ancora …

Controlli sui materiali compositi

Confronti tra i CND

Sicurezza

Tecnologia Meccanica prof. Cecchetti Giordano

5

1. Controllo Visivo

Prevede l’esame con utilizzo della luce,

per

rilevare

difetti

SUPERFICIALI.

Precede ogni altro tipo di controllo.

Per una migliore visione superficiale, si

può ricorrere all’attacco chimico,

Tecnologia Meccanica prof. Cecchetti Giordano

6

2. Liquidi Penetranti (Lp)

2. Liquidi Penetranti (Lp)

Sfrutta il fenomeno della capillarità

Cricche, microcricche o cavità sulla superficie di un

pezzo possono essere visibili irrorando la superficie con un

liquido ad elevate proprietà penetranti. Tali liquidi riescono

a penetrare in fessure o fori molto sottili.

Si impiegano liquidi penetranti:

a contrasto di colore, x pezzi ingombranti e già in

opera

fluorescenti, x pezzi di modeste dimensioni, mediante

luce di Wood o luce nera

Tecnologia Meccanica prof. Cecchetti Giordano

9

2. Liquidi Penetranti (Lp)

TECNICA:

Prelavaggio: Viene eseguito per pulire il pezzo da esaminare

e le sue cavità (pezzi nuovi vengono sgrassati con trielina

- pezzi incrostati o corrosi vengono sgrassati con soluzioni

saponate o elettrolitiche ed infine nuovamente sgrassati

con acetone).

Applicazione del liquido rosso: Può avvenire per

spruzzamento, per immersione, con pennello.

L’applicazione può raggiungere i 30 minuti, assorbito x

capillarità.

Applicazione di una sostanza emulsionante: Viene

applicata una sostanza emulsionante per rimuovere il

liquido penetrante rimasto in superficie senza per questo

asportare quello che si è correttamente insinuato nelle

fenditure.

Tecnologia Meccanica prof. Cecchetti Giordano

10

2. Liquidi Penetranti (Lp)

Lavaggio: da effettuarsi con acqua o solventi organici e

mediante l’uso di spugne e/o straccio

Essiccazione: stracci e aria calda

Sviluppo: Lo sviluppo consiste nell’applicare un mezzo di

contrasto capace di assorbire il liquido penetrato entro le

fessure e di rendere visibile il difetto. Si utilizzano per

questo polveri a secco, ad umido, o vernici. Le polveri a

secco vengono applicate in una camera in cui viene

introdotto il pezzo e la polvere è tenuta in sospensione

e agitazione da forti turbolenze nell’aria indotte da appositi

ventilatori. Le polveri ad umido o le vernici invece

vengono applicate con apposite pistole a spruzzo oppure

per immersione. Dopo l’applicazione delle polveri si

procede allo sviluppo (dai 15 minuti ad alcune ore), per

rendere evidenti i piccoli difetti lo spessore del mezzo di

sviluppo deve essere sottile.

Tecnologia Meccanica prof. Cecchetti Giordano

11

2. Liquidi Penetranti (Lp)

Rilevamento difetti: alcuni liquidi sono colorati (in rosso) ed i

difetti sono osservabili e fotografabili con la normale luce.

Migliore è invece l’osservazione con liquidi fluorescenti che

richiedono una luce ad ultravioletti (luce nera o luce di

Wood). Alcuni tipi di vernici, dopo l’essiccazione, possono

essere tolte dal pezzo senza frantumarsi (formando una

specie di pellicola) in modo tale da poter conservare i dati

rilevati.

Tecnologia Meccanica prof. Cecchetti Giordano

16

3. Interferometria olografica

L'interferometria olografica è un

metodo di indagine non distruttiva

che permette di evidenziare difetti di

materiali

ed

oggetti.

Minime

deformazioni dovute a differenze di

temperatura

imposte

vengono

mostrate attraverso frange di

interferenza ottenute eseguendo

due successive esposizioni dello

stesso oggetto. E' pure possibile

dimostrare il modo secondo cui un

oggetto vibra .

Tecnologia Meccanica prof. Cecchetti Giordano

20

L'olografia è un metodo di registrazione su lastra

fotografica del campo completo della luce diffusa

da un oggetto con la riproduzione tridimensionale

dell'immagine. Ciò si può ottenere per mezzo di

luce coerente (laser), sfruttando la proprietà

ondulatoria

della

luce

e

il

fenomeno

dell'interferenza. Il fascio laser, riflesso

dall'oggetto in esame, viene a interferire con un

fascio di riferimento proveniente dallo stesso

raggio laser mediante opportuni specchi. I due

fasci producono così figure d'interferenza. Le

lastre registrano di conseguenza linee luminose

e scure che corrispondono alle figure

dell'interferenza.

L'interferenza olografica si basa sulla registrazione

in sequenza temporale di due ologrammi dello

stesso particolare, nella medesima posizione e

sulla medesima lastra in condizioni di

sollecitazioni differenti (particolare sottoposto a

carico termico oppure a pressione o a

vibrazione). Modificazioni delle dimensioni o

dello stato dell'oggetto e di conseguenza

variazioni di un ologramma rispetto all'altro,

producono una figura a frange distorte irregolari

o con perturbazioni della figura d'interferenza.

Tecnologia Meccanica prof. Cecchetti Giordano

23

4.Termografia

4. Termografia

Analisi della risposta termica in presenza di discontinuità

del materiale

La termografia viene comunemente applicata in

meccanica per controllare gli elementi con un

movimento rotatorio. Il livello eccessivo di calore può

essere dovuto alla frizione prodotta da cuscinetti

difettosi, lubrificazione insufficiente, disassamento, uso

scorretto e normale usura. I meccanismi ispezionabili

con la termografia ad infrarossi comprendono

ingranaggi, alberi, dispositivi di accoppiamento, cinture

trapezoidali, pulegge, sistemi di azionamento a catena,

convogliatori, compressori ad aria, pompe a

vuoto, frizioni ecc. Il principale vantaggio che si trae dal

verificare con questo metodo le parti meccaniche è un

notevole risparmio di tempo, in quanto si localizza

rapidamente l’area in cui si e presentato il problema.

Tecnologia Meccanica prof. Cecchetti Giordano

25

Ponte Termici su abitazioni

Tecnologia Meccanica prof. Cecchetti Giordano

29

4.Termografia

Per risalire alla causa si ricorre non di rado ad altri

metodi di ispezioni, quali la analisi delle

vibrazioni od endoscopia. Nel caso di

determinati

componenti

elettromeccanici,

comunque, la termografia è l’unica tecnica di

ispezione che consenta di determinare quale

tipo di intervento sia opportuno, se di

manutenzione o di riparazione. Con una

termografia, ad esempio, si potrebbero

individuare i punti caldi sulle spazzole di

alimentazione all’interno di un motore, che

indicano un contatto insufficiente dovuto a

consumo disuguale e la necessità di rettificare il

collettore.

Tecnologia Meccanica prof. Cecchetti Giordano

33

Motore con cuscinetto usurato

Tecnologia Meccanica prof. Cecchetti Giordano

34

Pressa

Tecnologia Meccanica prof. Cecchetti Giordano

35

Motoriduttore con cuscinetto usurato

Tecnologia Meccanica prof. Cecchetti Giordano

36

CARRELLO E MORSA 2S

PER IMPIANTI 2S

AD AMMORSAMENTO AUTOMATICO

CON FUNE PORTANTE E FUNE TRAENTE

Impianto di Garmisch utilizzato per

la pista di discesa libera della

Coppa del Mondo (Kandahar)

Tecnologia Meccanica prof. Cecchetti Giordano

37

Tecnologia Meccanica prof. Cecchetti Giordano

38

Rullo di un impianto di risalita bloccato

Tecnologia Meccanica prof. Cecchetti Giordano

39

5. Rilevazione di fughe e prova di tenuta

Utilizzate per determinare la tenuta

stagna di contenitori a vari livelli:

pressurizzazioni abitacolo spaziale,

serbatoi liquido/gas

Classi di controllo:

1. Localizzazione perdita

2. Misura della velocità della perdita

3. Controllo della velocità della perdita

Tecnologia Meccanica prof. Cecchetti Giordano

40

5. Rilevazione di Fughe e Prova di Tenuta

Metodi di prova:

Mediante emissione di bolle

Bolle in immersione

Grandi serbatoi: applicazione del

liquido indicatore

Mediante variazione di pressione

Tecnologia Meccanica prof. Cecchetti Giordano

41

6. Emissione Acustica (EA)

Utilizza segnali ultrasonori nell’intervallo di

frequenza tra 100 kHz-1MHz. Sistema impiegato

per

strutture

complesse

(veicoli,

dighe,

piattaforme marine …)

Principio funzionamento: in prossimità dei difetti

(cricche, dislocazioni …) si accumula energia

potenziale

elastica,

che

rilasciata

successivamente, si trasforma in altri tipi di

energia. Un corpo sottoposto ad azione

meccanica, termica oppure corrosiva, libera

energia sotto forma di onde vibrazionali sferiche,

che si propagano nel materiale come onde

ultrasonore.

42

Tecnologia Meccanica prof. Cecchetti Giordano

6. Emissione Acustica (EA)

Sistema ad ultrasuoni passivi, che

consiste nel posizionare sui recipienti da

controllare, in esercizio e in pressione,

dei sensori ultrasonici che ricevono

segnali dalla struttura sollecitata quando

questa supera le condizioni di normale

utilizzo e rilascia energia rilevabile solo

mediante ultrasuoni consentendo di

individuare la zona dalla quale tali

segnali sono generati.

Procedura per il controllo di serbatoi interrati per GPL

con tecnica basata sul metodo di Emissione Acustica ai fini

della verifica decennale

Le principali caratteristiche del metodo EA sono le seguenti:

è un metodo diagnostico passivo che consente di

monitorare la risposta dinamica del materiale attraverso il

rilevamento dell'emissione acustica al variare del carico

applicato;

permette il rilevamento di sorgenti EA anche

significativamente distanti dal punto di posizionamento

del sensore;

permette un esame “globale” del componente o della

struttura (in senso volumetrico);

è sensibile all'insorgere ed alla propagazione di

difetti e ai cambiamenti della struttura del

materiale, piuttosto che alla presenza di difetti

che non evolvono al variare del carico (difetti

“statici”);

permette un monitoraggio dinamico in tempo reale dello

sviluppo di discontinuità sotto l'azione di un carico

tensionale;

ha la possibilità di localizzare gli eventi EA;

non è invasivo;

permette, attraverso il monitoraggio, di prevenire

cedimenti o collassi strutturali del componente;

può essere applicato su tutte le strutture.

Questo metodo si distingue, in maniera

sostanziale, da altri metodi PND (ultrasuoni,

radiografie, correnti indotte, magnetoscopia,

liquidi penetranti, ecc.) che permettono, invece,

il rilevamento di discontinuità sotto condizioni

statiche (metodi attivi).

Per questo motivo, le discontinuità che non sono

sensibili al carico applicato non producono

attività acustica rivelabile.

rivelabile

Il metodo EA, è finalizzato al rilevamento dell'attività

acustica prodotta dall'applicazione di una sollecitazione

meccanica imposta alle membrature del serbatoio

interrato mediante pressurizzazione.

7. Magnetoscopico (Ms)

7. Magnetoscopico (Ms)

Consiste nel creare nel pezzo, un campo

magnetico e rendere osservabili le alterazioni del

campo stesso, che sono localmente indotte da

difetti superficiali o subsuperficiali (4-5mm di

profondità), tramite l’irrorazione di una polvere

costituita da particelle magnetiche. Le linee di

flusso di un campo magnetico possono essere

perturbate da un difetto orientato favorevolmente.

Sulla superficie del pezzo si viene a creare, in

corrispondenza del difetto, un fenomeno di

magnetismo locale che può trattenere e far

addensare la polvere ferromagnetica riportata sulla

superficie.

Tecnologia Meccanica prof. Cecchetti Giordano

48

7. Magnetoscopico (Ms)

Le superfici del pezzo verranno:

pulite, da sporco o imperfezioni, per non ostacolare il

disporsi della polvere magnetica.

smagnetizzate prima: fatte passare attraverso un apposito

tunnel smagnetizzante in modo tale che, qualora il pezzo si

sia leggermente magnetizzato durante le lavorazioni, torni

esattamente com’era. Tale operazione andrà eseguita

anche nel caso di più prove e quindi tra una prova e l’altra.

smagnetizzate dopo: a fine operazioni x evitare problemi

ad es. nei cuscinetti (attrazione di residui di ferro),

disturbare strumentazioni elettriche, deviazioni dell’arco

elettrico.

magnetizzate in modo diverso (longitudinale, trasversale,

magnetizzazioni combinate), a seconda della possibile

posizione del difetto e con differenti intensità di corrente.

Tecnologia Meccanica prof. Cecchetti Giordano

49

7. Magnetoscopico (Ms)

Si cosparge la superficie del pezzo con polvere

magnetica a secco o in umido

I granelli hanno dimensioni dai 50 ai 300 micron

e, nei limiti del possibile. devono essere sferici.

Le polveri e liquidi magnetici possono essere

colorate/i o fluorescenti.

Il metodo magnetoscopico può essere applicato

a parti meccaniche costituite da materiali

magnetici.

Magnetizzatore carrellato e magnetizzatore a

bancale

Tecnologia Meccanica prof. Cecchetti Giordano

50

8. Radiologico (Rx)

8. Radiografia (Rx)

Raggi

X:

radiazioni

di

natura

elettromagnetica

(onde

elettromagnetiche), con lunghezze d’onda cortissime (f = 1017-1019

Hz), originati dalla collisione tra gli elettroni veloci contro un bersaglio

(anticatodo)

Sono prodotti da:

Tubi Rontgen

Trasformatori a risonanza Maxtron

Acceleratori elettrostatici Van De Graaff

Acceleratori circolari (betatroni)

Caratteristiche dei raggi X:

Qualità esposizione: potere di penetrazione inversamente

proporzionale alla lunghezza d’onda delle radiazioni; raggi duri e

raggi molli

Quantità assorbimento: è la quantità di energia ceduta all’unità di

massa. Gray (Gy), 1Gy = 1J/Kg

Intensità dose: la dose assorbita nell’unità di tempo

Tecnologia Meccanica prof. Cecchetti Giordano

52

8. Radiologico (Rx)

I raggi si dividono in :

1. Molli: modesto potere penetrante, per

pezzi di piccolo spessore

2. Duri: buon potere penetrante, applicati

su pezzi di acciaio con spessori di circa

150 mm

Tecnologia Meccanica prof. Cecchetti Giordano

53

8. Radiologico (Rx)

Cosa si ottiene: un immagine data dalle modificazioni

(assorbimento differenziale) che un fascio di raggi X

subisce quando attraversa un materiale (spessore,

densità, discontinuità), con relativa variazione di densità di

annerimento della pellicola

L’ immagine è messa in evidenza attraverso:

Radioscopia (osservazione diretta temporanea

rappresentata su schermo fluorescente (es. vedi

controlli aeroporto)

Radiografia (impressione ottenuta su lastra

fotografica, es. vedi Rx lastre fratture)

Xeroradiografia (impressione ottenuta su lastra

metallica sensibilizzata in modo speciale)

Tecnologia Meccanica prof. Cecchetti Giordano

54

8. Radiologico (Rx)

Utilizzato x controllo di saldature (fessure di ritiro,

inclusioni di scorie,fusione incompleta …), barre e tubi,

(giunti, inclusioni …), pezzi stampati (fessure, spacchi

interni … )

Tecnologia Meccanica prof. Cecchetti Giordano

55

9. Gammalogico (Rγ)

9. Gammalogico (Rγ)

Raggi γ: radiazioni penetranti di natura

elettromagnetica, emessi dai nuclei atomici di

isotopi radioattivi. Sono artificiali (nascono dalla

disintegrazione spontanea dei nuclei atomici, di

un elemento radioattivo), prodotti dopo una

permanenza in un reattore nucleare, mediante

irraggiamento neutronico di isotopi naturali non

radioattivi:

cobalto 60, x spessori tra 40-100 mm acciaio

iridio 192, x spessori tra 12-60 acciaio e ghisa

tulio 170, x piccoli spessori di getti in lega leggera

Tecnologia Meccanica prof. Cecchetti Giordano

58

9. Gammalogico

Rispetto ai raggi X, questi hanno una maggiore

energia (causa minor lunghezza d’onda) con

relativa capacità di penetrare maggiori spessori

(fino 180,00 mm), ma con minor contrasto

fotografico.

Gli strumenti a raggi γ, hanno dimensioni

minime, maneggevoli e facilmente trasportabili.

Maggiore nocività.

Vantaggiosa x analisi a pezzi cavi e di grosso

spessore

Tecnologia Meccanica prof. Cecchetti Giordano

59

9. Gammalogico (Rγ)

Strumentazione:

Sorgente sigillata

Porta - sorgente

Blocco schermatura e otturatore

Contenitore schermato di esposizione

Protezione radiologica:

L’equivalente dose

Contatore geiger & Dosimetro fotografico

individuale

Tecnologia Meccanica prof. Cecchetti Giordano

60

10. Ultrasuoni (US)

10. Ultrasuoni (US)

Gli esami con ultrasuoni (US) sfruttano i

fenomeni della propagazione nei solidi, liquidi o

gas, di fasci d'onde elastiche, cioè onde di

compressione e decompressione della materia,

con frequenza superiore a quella dei suoni

udibili dall'orecchio umano.

si utilizzano frequenze comprese tra 200-20 MHz

Tecnologia Meccanica prof. Cecchetti Giordano

62

10. Ultrasuoni (US)

Le onde ultrasonore, che vengono inviate

(trasduttore) nel sistema spaziale da

esaminare, sono attenuate dalla materia

che incontrano e riflesse, deviate o

assorbite dalle discontinuità. Il fenomeno

dipende dalla riflessione delle onde sonore

che rimbalzano contro la superficie

dell'ostacolo, di natura diversa da quella

del mezzo di propagazione (aria), fino a

ritornare all'orecchio dell'ascoltatore.

Tecnologia Meccanica prof. Cecchetti Giordano

63

10. Ultrasuoni (US)

Generazione ultrasuoni: alcuni cristalli (quarzo,

tormalina, opportunamente tagliati in lamelle), sottoposti ad

impulsi elettrici, si dilatano e si contraggono entrando in

risonanza e generando vibrazioni ultrasonore. La frequenza

emessa, sarà pari al doppio dello spessore della lamella.

Trasduttori: elementi che racchiudono al loro interno le

lamelle piezoelettriche. Questi saranno capaci di produrre:

Onde longitudinali

Onde trasversali

Onde superficiali

Sonda: dispositivo elettro-acustico, che incorpora uno o

più trasduttori, atti a convertire l’energia elettrica in energia

acustica e viceversa

Tecnologia Meccanica prof. Cecchetti Giordano

70

10. Ultrasuoni (US)

Gli sforzi della ricerca, sono attualmente tesi alla

demodulazione dei segnali di ritorno attraverso

l'applicazione di Fuorier. Ciò permetterebbe non solo

d'individuare la posizione e di valutare la dimensione

equivalente dei difetti, ma di vederne realmente la forma,

diagnosticandone la natura, come già accade

nell'ecografia in campo medico (forma e la posizione del

bimbo nel grembo materno).

Tecnologia Meccanica prof. Cecchetti Giordano

71

10. Ultrasuoni (US)

Attualmente vi sono una gamma di sonde (trasduttori e

ricevitori) i cui fasci d'onde ultrasonore si propagano in linea

retta rispetto all'asse della sonda stessa, oppure obliquamente

(assai usate sono le sonde con propagazione a 30, 45, 60 e

70°) e perfino in direzione ortogonale, cioè con onde

perfettamente tangenti alla superficie. I trasduttori ed i ricevitori

possono esser incorporati nella stessa sonda od esser separati

per ottimizzare alcuni rilevamenti. Ogni sonda possiede

caratteristiche specifiche che ne ottimizzano l'uso per ogni

morfologia e tipologia di difetto da evidenziare, nonché per ogni

tipo di materiale da esaminare (acciaio comune, acciaio

inossidabile, ghisa, alluminio, ecc.).

Tecnologia Meccanica prof. Cecchetti Giordano

72

10. Ultrasuoni (US)

Tipi di esame:

A contatto

In immersione

A contatto:

Metodo a trasmissione (sonda trasmittente

fascio

ultrasonoro

sonda ricevente

oscilloscopio con

amplificatore

Metodo a riflessione d’impulsi (unica sonda con 2 trasduttori

differenti: uno trasmette e l’atro riceve. Si ha una emissione

discontinua a treni d’onde, che viene poi visualizzata sullo

schermo di uno oscilloscopio

Metodo a riflessione d’impulsi, con 2 sonde angolate

Tecnologia Meccanica prof. Cecchetti Giordano

73

10. Ultrasuoni (US)

In immersione:

Utilizzato x piccoli pezzi (che offrirebbero aderenza incerta alla

sonda) e mediante una sonda stagna, immersa in un liquido (acqua

o olio, con funzione di accoppiamento acustico)

Calibri di spessori x nave

Controllo saldature su condutture

Tecnologia Meccanica prof. Cecchetti Giordano

74

Ultrasuoni in immersione

Tecnologia Meccanica prof. Cecchetti Giordano

75

Controllo saldature su struttura portante

11. Correnti indotte

11. Correnti indotte

Tipologia di controllo basato sullo studio della

variazione di Impedenza di una bobina in funzione

del campo magnetico indotto. Sarà possibile:

Rilevare discontinuità nei conduttori di corrente

elettrica sia quando tali discontinuità sono

superficiali sia quando sono subsupeficiali.

Selezionare materiali aventi diversa

composizione o struttura

Misurazione delle crinature

Controllore lo spessore di strati riportati

Controllare lo spessore dei materiali

Tecnologia Meccanica prof. Cecchetti Giordano

78

11. Correnti indotte

Il principio di funzionamento, si basa sull’analisi delle

variazioni di una debole corrente elettrica, indotta

elettromagneticamente, che percorre il materiale in prova,

mediante l’utilizzazione del suo campo magnetico

Pacometro

Tecnologia Meccanica prof. Cecchetti Giordano

79

11. Correnti indotte

Distingueremo:

Sonde avvolgenti (quando il

pezzo in esame scorre al suo

interno)

Sonde x interni (quando è la

sonda che scorre all’interno del

pezzo in esame)

Sonde x superfici (quando

traslano punto x punto nelle

aree interessate)

Tecnologia Meccanica prof. Cecchetti Giordano

81

12. Estensimetria Elettrica a Resistenza

Metodo di analisi delle sollecitazioni che

permette la determinazione dello stato di e dello

stato delle tensioni presenti in un particolare

meccanico, opportunamente preparato.

Si utilizza un Estensimetro Elettrico a

Resistenza (ER), che varia la propria resistenza

elettrica in proporzione diretta con la tensione

unitaria Ϭ a esso applicata

Tecnologia Meccanica prof. Cecchetti Giordano

82

Tecnologia Meccanica prof. Cecchetti Giordano

83

12. Estensimetria Elettrica a Resistenza

Metodo di analisi delle sollecitazioni che

permette la determinazione dello stato di

deformazione e di tensione, presenti in un

particolare

meccanico,

opportunamente

preparato.

Effettuare

misurazioni

estensimetriche

significa

misurare

la

deformazione con l’ausilio di estensimetri

che sfruttano diversi principi fisici.

Tecnologia Meccanica prof. Cecchetti Giordano

84

12. Estensimetria Elettrica a Resistenza

L’Estensimetro Elettrico a resistenza (ER),

sottoposto a trazione/compressione, varia la

propria resistenza elettrica, in proporzione

diretta con la tensione unitaria ad esso

applicata. Se il conduttore è sollecitato a

trazione nella direzione della lunghezza,

questa aumenta mentre diminuirà la sezione

trasversale: ciò comporterà un aumento della

resistenza espressa dalla 1^ legge di Ohm

Tecnologia Meccanica prof. Cecchetti Giordano

85

12. Estensimetria Elettrica a Resistenza

Qualsiasi struttura, se caricata, si deforma

Gli estensimetri, se ben incollati alla struttura, si

deformano assieme ad essa

L’estensimetro deformandosi varia la propria

resistenza elettrica

La variazione di resistenza elettrica viene misurata col

ponte di Wheatstone

Attraverso il ponte di Wheatstone la variazione di

resistenza si tramuta in variazione di potenziale

elettrico

Dal potenziale misurato si può quindi risalire alla

deformazione lungo la direzione di misura

dell’estensimetro

Tecnologia Meccanica prof. Cecchetti Giordano

86

12. Estensimetria Elettrica a Resistenza

Componenti di un ER

Griglia estensimetrica

Il supporto

L’adesivo

I terminali

Cavi di collegamento

Tecnologia Meccanica prof. Cecchetti Giordano

88

12. Estensimetria Elettrica a Resistenza

Preparazione

dell’installazione ER

Pulizia e decontaminazione

(x creare i necessari legami

elettrochimici tra adesivo e

superfici da incollare)

Incollaggio ER (adesivi con

catalizzatore, o

epossidici/polimerizzazione)

Cablaggio e copertura con

silicone

Tecnologia Meccanica prof. Cecchetti Giordano

89

12. Estensimetria Elettrica a Resistenza

In commercio esistono diversi tipi di ER:

A filo

A lamina

Incapsulato

Saldabile

A griglia libera

A rosetta

A catena estensimetrica

Tecnologia Meccanica prof. Cecchetti Giordano

90

13. Elasticimetria

Il metodo viene impiegato per conoscere la distribuzione

delle tensioni superficiali della struttura. Può essere

impiegato utilizzando modelli trasparenti di materiale

fotoelastico, fotoelasticità per trasmissione, oppure

rivestendo il manufatto da esaminare con resine idonee

incollate con adesivi riflettenti, fotoelasticità x riflessione.

Il principio è basato sulla birifrangenza accidentale

provocata in corpi trasparenti, dall’applicazione di uno

stato di tensione. Attraverso una luce opportunamente

polarizzata si ottengono le misure relative allo stato di

deformazione e quindi di tensione (che saranno date

dalle isocline, ovvero linee nere che determineranno le

direzioni principali delle tensioni)

Tecnologia Meccanica prof. Cecchetti Giordano

92

Tecnologia Meccanica prof. Cecchetti Giordano

93

Tecnologia Meccanica prof. Cecchetti Giordano

94

La fotoelasticità è un metodo sperimentale per determinare la

distribuzione delle tensioni su un materiale.

Tecnologia Meccanica prof. Cecchetti Giordano

95

Tecnologia Meccanica prof. Cecchetti Giordano

96

14. Tensiovernici

Permette di determinare la distribuzione

delle sollecitazioni in una struttura in

esercizio, tramite l’uso di particolari vernici

(applicate con pistola a compressore).

Sotto carico, la provetta/pezzo da testare,

evidenzierà con linee di frattura della

vernice, le relative zone di tensione.

Tecnologia Meccanica prof. Cecchetti Giordano

97

15. Endoscopia

Strumento ottico x l’esame interno di corpi cavi

(tubi, caldaie, scambiatori di calore …).

Costituito da un fascio flessibile di fibre

ottiche,recano all’estremo una sorgente luminosa

e un obiettivo.

Tecnologia Meccanica prof. Cecchetti Giordano

98

Tipologia di sonde

Tecnologia Meccanica prof. Cecchetti Giordano

99

Tecnologia Meccanica prof. Cecchetti Giordano

100

16. Onde Guidate

Sistema ad ultrasuoni che consente di inviare nel

materiale treni d’onda ultrasonori ispezionando tutto lo

spessore del materiale, in particolare tubazioni, per decine

di metri a lato dei sensori individuando in particolare difetti

di corrosione senza interferire o interrompere l’esercizio

del manufatto. Questo metodo non distruttivo permette di

rilevare e valutare rapidamente difetti all’ interno ed all’

esterno di tubazioni rivestite e non.

Nato per il rilevamento di corrosioni, questo metodo

permette di controllare tubazioni non accessibili (interrate

ad esempio) ed in esercizio, con una minima preparazione

superficiale esterna.

La variazione anche minima di impedenza acustica e le

caratteristiche degli echi (simmetria/asimmetria) sono alla

base dell’ indagine mediante onde guidate.

Tecnologia Meccanica prof. Cecchetti Giordano

102

Tecnologia Meccanica prof. Cecchetti Giordano

103

Tecnologia Meccanica prof. Cecchetti Giordano

104

Tecnologia Meccanica prof. Cecchetti Giordano

105

Tecnologia Meccanica prof. Cecchetti Giordano

106

Tecnologia Meccanica prof. Cecchetti Giordano

107

Prove non distruttive. DGIT Direzione Generale Istruzione Tecnica,

Ministero della pubblica istruzione

Volume in adozione al corso di Tecnologia Meccanica: Nuovo corso di

Tecnologia Meccanica, Vol. 3, Di Gennaro, Cataldo, Chiappetta, Hoepli

Immagini, ed altre informazioni da siti specializzati

Alcune foto sono state scattate presso:

la CND SERVICE di Civitavecchia, in occasione di una giornata di studio

sui CND

Il Centro Controlli Non Distruttivi dell’INAIL di Monte Porzio Catone

111

ITI M. FARADAY

Tecnologia Meccanica prof. Cecchetti Giordano