Corso di Strumentazione e Automazione Industriale

Modulo 6

Automazione di impianti meccanici

Prof. Ing. Cesare Saccani

Prof. Ing. Augusto Bianchini

Ing. Marco Pellegrini

Ing. Alessandro Guzzini

Department of Industrial Engineering (DIN) - University of Bologna

Agenda

Linea di alimentazione di un bruciatore

Circuiti elettrici

Quadro elettrico di una linea di alimentazione di un

bruciatore

Quadro elettrico di un impianto per la produzione di

aria compressa

Quadro elettrico di un impianto frigorifero

2

Linea di alimentazione di un bruciatore

Il primo passo da compiere è dimensionare economicamente il sistema forno.

QI = Potenza introdotta dai bruciatori

QF = Potenza uscente con i fumi

QD = Potenza uscente dovuta alle dispersioni

QP = Potenza uscente con il prodotto

La potenza termica uscente con il prodotto dipende dal tipo di funzionamento del forno.

Esistono forni di tipo continuo dove si ha sempre il contributo di Qp, come avviene nel caso di

cottura di biscotti, laterizi, … o forni di tipo discontinuo (batch) dove il termine Qp è diverso da

zero solo finché la carica inserita non raggiunge la temperatura di regime, come avviene per

alcuni trattamenti termici di acciai.

Per diminuire le dispersioni di potenza, è necessario utilizzare del materiale isolante e, per

evitare il degrado di quest’ultimo a causa delle elevate temperature, tra le pareti del forno e

l’isolante è necessario interporre uno strato di materiale refrattario, resistente alle alte

temperature.

3

Linea di alimentazione di un bruciatore

Dimensionamento economico:

È necessario fare un bilancio tra costi di investimento (strutture, componenti dell’impianto,

manodopera per la realizzazione, …) e costi di esercizio (consumo di combustibile,

manutenzione, …) e determinare il minimo dei costi totali d’esercizio al variare della variabile

desiderata (spessore dell’isolante) facendone la derivata ed eguagliandola a zero.

𝐂𝐭𝐨𝐭 = 𝐂𝐢 ∙ 𝛕 + 𝐂𝐞

[€]

𝐝𝐂𝐭𝐨𝐭

= 𝟎 → spessore economico di isolante

𝐝𝐬

Ci

τ

Ce

s

= costi di investimento [€]

= tasso di ammortamento annuo

= costi di esercizio [€]

= spessore isolante [cm]

4

Linea di alimentazione di un bruciatore

Un’altra importante scelta progettuale è l’alimentazione del forno: a gas naturale, elettrica, …

Il gas estratto e compresso arriva in Italia tramite grandi pipeline.

In Italia è distribuito attraverso la rete principale SNAM (Società nazionale metanodotti) e le reti

locali.

Dalle pipeline partono le dorsali principali alla pressione di 60-72 bar. Non si scende sotto i 60

bar perché l’aumento di volume specifico dovuto all’abbassamento di pressione, comporterebbe

un aumento di portata volumetrica e quindi un aumento di velocità e quindi un aumento di

perdite di carico. Queste porterebbero a pressioni sempre più basse e perdite sempre più

rilevanti. Ogni 150 km circa è pertanto necessario ricomprimere il gas fino a 72 bar. Per farlo,

dati i bassi rapporti di compressione (72/60=1,2) si utilizzano compressori centrifughi.

Il gas naturale arriva quindi alle centrali di decompressione delle reti locali. La decompressione

può avvenire con valvole di laminazione o con turboespansione. In quest’ultimo caso

l’espansione del gas fa raggiungere temperature così basse che è necessario frazionare

l’espansione in stadi con riscaldamento intermedio del gas (bastano cascami termici di recupero

a 120°C).

Si arriva ai confine della città con pressioni dell’ordine dei 5 bar. Prima della rete di distribuzione

cittadina avviene la riduzione della pressione a 50mbar. Il colore giallo, identifica solitamente le

condutture contenenti gas naturale.

In centrale termica si ha infine un’ulteriore riduzione di pressione del gas a 5mbar.

5

Linea di alimentazione di un bruciatore

Il gas naturale in rete di distribuzione, deve contenere una componente pari al 98% di metano

Il potere calorifico del metano è pari a:

k i,CH4 = 49000 kJ/kg

Il potere calorifico del gas naturale fornito dalla rete ha valori dell’ordine

k i,NG = 45000 kJ/kg

La reazione stechiometrica della combustione di gas naturale è la seguente:

CH4 + 202 → CO2 + 2H2O

L’aria stechiometrica per la combustione di metano è:

g a,t = 17,238 kg aria /kg CH4

Per ottenere una combustione ottimale, sono necessari eccessi di aria dell’ordine di:

𝑒 = 3 − 5%

6

Linea di alimentazione di un bruciatore

Con riferimento ad un forno della potenza di 1 MW al focolare (piccolo), senza considerare i

rendimenti,

la portata di combustibile vale:

gc =

Q

1

=

= 0,02 kg CH4 /s

k i 49

e la portata di aria vale:

g a = g a,t 1 + e = 17,238 ∙ 1 + 0,05 = 18,1 kg aria /kg CH4

Ga = g a ∙ g c = 18,1 ∙ 0,02 = 0,36 kg aria /s

7

Linea di alimentazione di un bruciatore

Confrontando le potenzialità del metano con quelle dell’idrogeno, è bene ricordare che 1 mole di

qualsiasi gas, in condizioni normali (temperatura di 0°C e pressione di 1bar) occupa 22,414 m3.

H2:

k i,H2 = 120000 kJ/kg

1 kmol di H2 pesa 2 kg ( 22,414 m3 H2 pesano 2 kg) e contiene:

2 kg/kmol ∙ 120000 kJ kg = 240000 kJ kmol

CH4:

1 kmol di CH4 pesa 16 kg ( 22,414 m3 CH4 pesano 16 kg) e contiene:

16 kg/kmol ∙ 49000 kJ kg = 784000 kJ kmol

(in condizioni normali 𝜌𝐶𝐻4 = 0,717 𝑘𝑔/𝑁𝑚3 )

A parità di serbatoio/tubazioni, l’energia contenuta in un serbatoio di metano è 3,27 volte quella

di un serbatoio di idrogeno.

Per accumulare la stessa quantità di energia è necessario un serbatoio 3,27 volte maggiore,

oppure delle stesse dimensioni ma con una pressione 3,27 volte maggiore (un serbatoio a 200

bar di metano equivale a un serbatoio a 650 bar di idrogeno di eguali dimensioni).

8

Linea di alimentazione di un bruciatore

Schema

9

Linea di alimentazione di un bruciatore

Linea dell’aria

Velocità nei condotti

Più un tubo è piccolo (fino 30-60 metri) e più piccola può essere la velocità. Con tubi grandi si

accettano velocità maggiori, e quindi perdite maggiori, perché aumentare il diametro costa

sempre di più.

Soffiante

Mentre il gas arriva già in pressione dalla rete, l’aria deve essere introdotta in condotta con una

soffiante.

Per identificare la girante, sono note portata (dai bilanci di combustione) e prevalenza (dalle

perdite di carico da vincere). La soffiante viene poi scelta in maniera tale che possa lavorare in

un intorno della zona di funzionamento a più elevato rendimento.

Motore elettrico

La motorizzazione va identificata in base al numero di attacchi orari della soffiante. Questi

dipendono dal funzionamento dell’impianto.

10

Linea di alimentazione di un bruciatore

Manicotto antivibrante (5)

Le vibrazioni non vanno mai trasmesse sulla linea a valle:

1. se la line è in pressione, le condotte sono state dimensionate per resistere in condizioni

statiche e non dinamiche: le tensioni ammissibili dovuto ad un sollecitamento a fatica possono

essere 3 volte inferiori alle tensioni statiche.

2. la vita di uno strumento posto costantemente in vibrazione si abbassa notevolmente.

Valvola motorizzata (10)

Valvola di regolazione di taratura (12)

Serve per la messa a punto del sistema.

Venturi di miscelazione (13)

Serve per miscelare aria e metano.

11

Linea di alimentazione di un bruciatore

Come si realizza la regolazione della portata di un fluido?

Si vorrebbe mantenere la pressione

dell’aria ad un valore costante, ma

variando l’apertura della valvola, la

soffiante si porta a lavorare in condizioni

diverse.

R

3-15

psi

20

psi

H [m]

K Q402

K Q502

Q40 Q50

L’introduzione di un riduttore di

pressione, stabilizza la pressione

tagliando la curva caratteristica della

girante.

R

20

psi

Q [m3/h]

H [m]

3-15

psi

VR

RP

Q [m3/h]

Nella linea dell’aria tuttavia non è presente il riduttore di pressione.

Infatti, trattandosi di una regolazione a due posizioni, non occorre porsi nessun problema di

stabilizzare la pressione: la pressione c’è o non c’è.

Poiché si ha un solo punto di funzionamento, si parla di regolazione a punto fisso.

12

Linea di alimentazione di un bruciatore

Linea del gas

Riduttore di pressione (3):

La pressione ridotta deve essere la pressione di funzionamento del bruciatore (12-15 mbar). Se

la pressione cala sotto il valore di funzionamento non fluisce sufficiente portata di gas e, quindi,

non si riesce a raggiungere la potenza di target. Inoltre la velocità del gas si abbasserebbe con

il rischio di ritorni di fiamma; questo qualora si scenda al di sotto del valore della velocità di

fiamma.

Valvola di intercettazione (7) : sempre presente su gas

Prelievo di pressione (11)

Elettrovalvola del gas (15): valvola a solenoide

Linea di alimentazione del bruciatore pilota

L’aria e il gas vengono prelevati a monte dei dispositivi di regolazione e alimentano il bruciatore

pilota. Il bruciatore pilota è una fiamma garantita accesa davanti al bruciatore principale.

Un elettrodo viene mantenuto a 6000 volt e la carcassa viene portata a terra o collegata ad

un’altra fase. Questa grande differenza di potenziale garantisce sempre la presenza di una

scintilla. Il combustibile che passa viene quindi acceso.

A volte i bruciatori pilota si controllano con temperatura, altre volte con celle fotoelettriche.

13

Linea di alimentazione di un bruciatore

Regolatore di pressione (14)

Quando la valvola solenoide sulla linea del combustibile VE3 chiude, chiude istantaneamente,

mentre la valvola motorizzata sulla linea dell’aria VM1, chiude lentamente. Grazie a ciò si riesce

a realizzare il lavaggio della linea allo spegnimento.

Più problematica è l’apertura: anche in questo caso, VE3 apre istantaneamente e VM1 apre

lentamente. In tal modo, alla partenza non si avrebbe il corretto miscelamento di combustibile e

comburente.

Il metano ha un suo campo di infiammabilità compreso tra 5 e 14 m3aria/m3metano. Al di fuori di

questo range la miscela aria-metano non brucia.

Per risolvere questo problema, a valle di VE3, viene inserito un regolatore di pressione (14) che

prende il segnale di pressione sulla linea dell’aria, a valle di VM1.

Appena viene dato segnale VM1 e VE3 si aprono essendo valvole normalmente chiuse (NC):

VE3 si apre istantaneamente, VM1 con un certo ritardo. La linea del gas è tuttavia ‘’ostruita’’ dal

regolatore di pressione (14). All’aumentare della portata di aria, aumenta la pressione sulla linea

dell’aria e il regolatore di pressione (14) si apre proporzionalmente ad essa.

La carburazione del sistema è quindi realizzata dall’attuatore (14), ed è quindi comandata da

una presa di pressione e non da un regolatore.

14

Linea di alimentazione di un bruciatore

Esploso di elettrovalvola a

servomembrana (Doc. Danfoss)

Elettrovalvola con servo comando

a pistone (Doc. Danfoss)

VE3

15

Linea di alimentazione di un bruciatore

Le elettrovalvole VE1 e VE2 sono valvole che vanno inserite per ragioni di sicurezza. VE2

intercetta la linea del gas, mentre VE1 intercetta lo sfiato della linea (sfiato che va portato sopra

il colmo).

Questo gruppo di elettrovalvole interviene nel caso in cui si raggiungano temperature elevate.

Se la temperatura sale sopra ad un certo valore, la bobina di VE1 e di VE2 si diseccitano.

L’equipaggio della valvola VE2 va a chiudere la linea del gas (valvola NC), mentre l’equipaggio

di VE1 si sgancia e va ad aprire la linea di sfogo del gas verso l’esterno (valvola NA).

Affinché il gas possa sfogarsi verso l’esterno occorre che la pressione sia superiore rispetto alla

pressione atmosferica. La pressione subito a valle di EV2 è data dal Venturi (13).

p1 = 10 mbar

c1 = 10 m/s

c0 = 40 m/s

p0 = ?

16

Linea di alimentazione di un bruciatore

Bernoulli:

c02 c12 p1 − p0

−

=

2

2

𝜌

c0 2 − c1 2

402 − 102

p0 = p1 − 𝜌

= 101300 + 1000 − 1,2

= 102300 − 900 = 101400

2

2

L’ultimo elemento di sicurezza riguarda la necessità di sapere se aria e gas sono presenti in

linea. Non si possono utilizzare flussostati perché in una regolazione on-off una delle due

condizioni di funzionamento è a flusso zero. Si utilizzano pressostati (6) che, confrontando la

pressione in linea con una pressione minima, interrompono o meno il funzionamento

dell’impianto.

Sono trasduttori pressione-spostamento. A seconda della pressione, un soffietto fa alzare o

abbassare un alberello precaricato con una molla. Questi spostamenti controllano una lamella

che va ad aprire o chiudere il contatto pulito di un interruttore elettrico.

17

Linea di alimentazione di un bruciatore

Valvola a riarmo manuale (VE2)

Una chiavetta ruota muovendo con sé una squadretta attaccata ad una elettrocalamita. Quando la calamita

è eccitata, è agganciata al piattello del nottolo che regge il clapet di apertura/chiusura. A seconda della

rotazione della chiavetta, il clapet apre o chiude la luce di scarico.

Se viene interrotta l’alimentazione, la calamita si diseccita, il piattello si sgancia e il clapet chiude la luce di

scarico. Se anche tornasse l’alimentazione, finché l’elettrocalamita non viene riportata manualmente a

contatto col piattello, l’equipaggio mobile rimane abbassato in posizione di chiusura della valvola.

18

Linea di alimentazione di un bruciatore

Dati targhetta del pressostato:

•

Tensione: il pressostato supporta fino a 220V, tuttavia la tensione

massima ammessa sugli elementi di controllo di linea è limitata a

110V, a tutela degli operatori;

•

Corrente: 3A. La potenza elettrica complessiva supportata è quindi

P = V ∙ I = 220 ∙ 3 = 660 W

(Circa ¼ della potenza di un

asciugacapelli) non può controllare direttamente un motore

elettrico. Agirà su un relè che a sua volta controlla il motore.

•

Temperature di esercizio: 0÷60°C è un oggetto per applicazioni interne.

•

Indice di protezione: IP 54. La normativa CEI EN 60529 classifica il grado di protezione degli involucri (ex

CEI 70-1).

•

Pressione massima: 150mbar; è la pressione superata la quale si rischia la deformazione plastica del

soffietto e si perdono tutte le caratteristiche di regolazione.

•

Campo di regolazione: 2,5÷30mbar. (da notare come la pressione massima di esercizio è cinque volte il

fondoscala dello strumento.)

•

DIN: conformità alla normativa tecnica tedesca (equivalente alla normativa UNI italiana).

•

Registrazione dell’omologazione: oggi sarebbe sostituita dalla marcatura CE.

•

Simbolo di uscita con un contatto pulito.

19

Linea di alimentazione di un bruciatore

Gradi di protezione degli involucri. CEI EN 60529:1997 (variante2:2014)

Elemento

Cifre o

lettere

Lettere

caratteristiche

IP

Prima cifra

caratteristica

Seconda cifra

caratteristica

Lettera

addizionale

(opzionale)

Lettera

supplementare

(opzionale)

Significato per la protezione dell’apparecchiatura

–

0

1

2

3

4

5

6

Contro la penetrazione di corpi solidi estranei:

(non protetto)

≥ 50 mm di diametro

≥ 12,5 mm di diametro

≥ 2,5 mm di diametro

≥ 1,0 mm di diametro

protetto contro la polvere

totalmente protetto contro la polvere

0

1

2

3

4

5

6

7

8

9

Contro la penetrazione di acqua con effetti dannosi:

(non protetto)

caduta verticale

caduta di gocce d’acqua (inclinazione 15°)

pioggia

spruzzi d’acqua

getti d’acqua

getti potenti

immersione temporanea

immersione continua

getti d’acqua ad alta pressione e a temperatura elevata

A

B

C

D

H

M

S

W

–

Informazioni supplementari relative a:

Apparecchiatura ad alta tensione

Prova con acqua con apparecchiatura in moto

Prova con acqua con apparecchiatura non in moto

Condizioni atmosferiche

Significato per la protezione delle persone

Contro l’accesso a parti pericolose con:

(non protetto)

dorso della mano

dito

attrezzo

filo

filo

filo

–

Contro l’accesso a parti pericolose con:

dorso della mano

dito

attrezzo

filo

–

20

Linea di alimentazione di un bruciatore

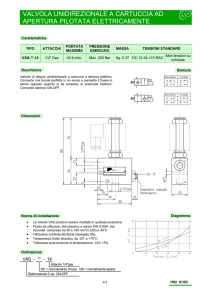

Riduttore di pressione

Da notare il tubicino di retroazione, detto a becco di falco, orientato in

maniera tale da rilevare la pressione statica e non quella dinamica. È

proprio grazie a questa presa di pressione che si riesce a mantenere la

pressione a valle. La presa per la pressione è posta ad una certa

distanza dal regolatore e dal successivo dispositivo o elemento di

disturbo.

A protezione dello strumento viene posto a monte un pozzetti di raccolta

dei condensabili, per evitare che eventuali goccioline possano andare a

compromettere il funzionamento del riduttore con il tempo.

Lo schema di installazione è completo di accessori quali filtro, valvole di

intercettazione, valvola di bypass, manometro, e valvola di sicurezza.

21

Agenda

Linea di alimentazione di un bruciatore

Circuiti elettrici

Quadro elettrico di una linea di alimentazione di un

bruciatore

Quadro elettrico di un impianto per la produzione di

aria compressa

Quadro elettrico di un impianto frigorifero

22

Circuiti elettrici

Evoluzione storica della normativa di riferimento in materia di sicurezza:

• 1955 D.P.R. n°547: Norme per la prevenzione degli infortuni sul lavoro.

• 1990 Legge n°46: Norme per la sicurezza degli impianti.

• 1996 Recepita la prima Direttiva Macchine europea.

• 2008 D.Lgs. n°81: Testo unico sulla salute e sicurezza sul lavoro.

Per la progettazione degli impianti elettrici sin dal 1990 era in vigore in Italia la Legge 46/90 ora

sostituita dal D.M. n°37 del 2008 e dal D.L. n°112 del 2008. Fondamentale nella progettazione,

realizzazione e collaudo di un impianto elettrico sono le norme del Comitato Elettrotecnico

Italiano (CEI).

Per considerare adeguati gli impianti già esistenti, è necessario che questi dispongano di:

1) intercettazione all’origine dell’impianto;

2) protezione dalle sovracorrenti;

3) protezione dai contatti diretti;

4) protezione dai contatti indiretti.

Non è contemplato l’impianto di messa a terra, obbligatorio per quanto riguarda i nuovi impianti.

I vecchi impianti industriali avevano già l’obbligo di comprendere un impianto di messa a terra

per la protezione dai contatti indiretti.

23

Circuiti elettrici

1) Intercettazione all’origine dell’impianto

Quando non sono da applicare normative superiori, la prima cosa di cui

un impianto deve disporre è l’intercettazione. Questa può anche essere

affiancata da un elemento di ridondanza di sicurezza.

2) Protezione dalle sovracorrenti

Una sovracorrente determina riscaldamenti eccessivi che possono

danneggiare le guaine di materiale isolante. Può essere causata da un

sovraccarico o da un corto circuito.

Per proteggere l’impianto dalle sovracorrenti si utilizza l’interruttore

magnetotermico: la corrente viene fatta passare anche attraverso

lamelle che, per effetto Joule, si scaldano e si dilatano. La dilatazione

può essere tale da far scattare un interruttore interrompendo il

passaggio di corrente.

Nel caso di un cortocircuito, tuttavia, la corrente è così elevata che,

durante i pochi secondi che la lamella impiega per scaldarsi, si possono

già essere verificati dei danni. Si utilizzano allora dei fusibili, elementi

costituiti da materiali bassofondenti che, se percorsi da correnti elevate,

fondono e interrompono il circuito.

24

Circuiti elettrici

3) Protezione dai contatti diretti

Non ci possono essere parti in tensione esposte all’operatore.

Spesso l’interruttore di un quadro elettrico svolge anche la funzione di

chiavistello: se il quadro è aperto non vi è tensione.

(Se il manutentore deve operare sul quadro in tensione, può by-passare

tale protezione, ma è necessario seguire delle ben precise procedure di

sicurezza.)

4) Protezione dai contatti indiretti.

Può accadere che alcune parti normalmente non in tensione, come dovrebbe essere la

carcassa di una macchina elettrica, in realtà sono sotto tensione. Ciò può succedere, ad

esempio, se la carcasse viene in contatto con il materiale conduttore a seguito

dell’invecchiamento e successivo degradamento del materiale isolante.

Se la carcassa è collegata a terra, circola una corrente diretta verso l’impianto di terra.

Se la carcassa non è collegata a terra, non circola corrente, ma nel momento in cui un

operatore viene a contatto con la carcassa in tensione, è l’operatore stesso che chiude il circuito

per il passaggio della corrente (la resistenza elettrica del corpo umano varia indicativamente tra

1000÷5000Ω a seconda delle condizioni, la resistenza di terra ha valori di riferimento pari a

20Ω).

25

Circuiti elettrici

Per proteggersi dai contatti indiretti, si utilizza un interruttore

differenziale.

È costituito da un circuito magnetico su cui sono avvolti dei solenoidi. In

condizioni di equilibrio tra corrente entrante ed uscente il flusso

magnetico prodotto si annulla reciprocamente.

In caso di squilibrio, il flusso magnetico non è più nullo ed è sufficiente

per attrarre una ancorina, che provoca lo scatto di una molla che apre

l'interruttore.

La corrente di soglia di un differenziale è la massima differenza

tollerabile tra corrente entrante ed uscente.

L’interruttore differenziale è caratterizzato da tempi di intervento

dell’ordine del decimillesimo di secondo.

Si definiscono interruttori differenziali ad alta sensibilità quelli che

hanno una corrente di intervento ≤30 mA. Per impianti già esistenti

sprovvisti dell’impianto di messa a terra, è necessario disporre di un

interruttore differenziale ad alta sensibilità.

26

Circuiti elettrici

Schema di un relay doppio

27

Circuiti elettrici

Per motivi di sicurezza il valore massimo

dell’alimentazione non può superare i 110V. Dove

possibile si preferisce utilizzare i 12V o i 24V.

Con questi valori di tensione e ragionevoli valori di

corrente per non avere cavi di dimensioni

proibitive (in linea di massima si possono

considerare ragionevoli valori di densità di

corrente pari a 3 A/mm2), è impossibile controllare

organi di potenza.

Una bobina funge da interfaccia tra organi di

controllo e organi di potenza.

In figura è rappresentato un relay doppio (possiede due coppie di contatti N.A. ed N.C.).

I pin 2 e 7 collegano la bobina. Dando tensione alla bobina, questa si eccita attraendo contatti

contrastati da una molla. I contatti normalmente chiusi (1-4 e 5-8) si aprono e i contatti

normalmente aperti (1-3 e 6-8) si chiudono.

Nell’esempio riportato in figura, alimentando il relay la lampadina risulta accesa, essendo in

serie al contatto normalmente chiuso 1-4. Quando il pressostato fa chiudere l’interruttore di

alimentazione della bobina, il contatto normalmente chiuso 1-4 si apre facendo spegnere la

lampadina.

28

Circuiti elettrici

Schema unifilare

Per rappresentare lo schema funzionale di un circuito elettrico si utilizza la seguente simbologia:

Relay

Carichi

(motori, spie visive, …)

Contatto N.A

del relay R1

Pulsante N.A

Contatto N.C

del relay R1

Pulsante N.C

29

Circuiti elettrici

Per verificare che ad ogni ramo corrisponda un carico, così da evitare cortocircuiti, è

consigliabile rappresentare i carichi nella parte alta di un ramo ed i contatti nella parte bassa.

L1

L2

L3

Carichi

R1

I

∼ 110V

Contatti

R1

R1

30

Circuiti elettrici

Circuito di autoritenuta

Per comandare l’accensione e lo spegnimento di un

relay, si utilizza il circuito di autoritenuta.

Spingendo

il

pulsante

di

avviamento

A

(normalmente aperto), il relay R1 viene eccitato. Il

contatto N.A R1 si chiude mantenendo eccitato il

relay anche quando il pulsante A viene rilasciato e

torna alla sua posizione iniziale.

Il circuito è in autoritenuta: è il contatto stesso della

bobina che permette il passaggio di corrente.

Per diseccitare la bobina occorre interrompere il

circuito premendo il pulsante di esclusione E

(normalmente chiuso). Il contatto N.A R1 torna ad

aprirsi e al rilascio del pulsante E il circuito rimane

aperto.

31

Agenda

Linea di alimentazione di un bruciatore

Circuiti elettrici

Quadro elettrico di una linea di alimentazione di un

bruciatore

Quadro elettrico di un impianto per la produzione di

aria compressa

Quadro elettrico di un impianto frigorifero

32

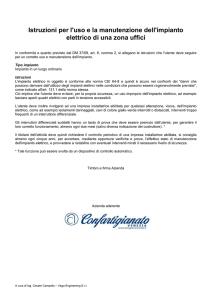

Quadro elettrico di una linea di alimentazione di un bruciatore

Schema unifilare del quadro elettrico di una linea di alimentazione di un bruciatore

33

Quadro elettrico di una linea di alimentazione di un bruciatore

Connessioni elettriche alla linea di alimentazione:

T

Il motore è alimentato da una sistema trifase (R,S,T). Le tensioni

concatenate tra fase e fase hanno modulo pari a 400V e sono sfasate

di 120° tra loro.

Il motore è anche collegato al circuito di terra. Il collegamento alle tra

fasi deve essere intercettabile mentre la linea di terra no.

VTn

VTR

VST

n

VRn

R

VSn

30°

VRS

S

Le linee monofase sono alimentate dalla tensione presente tra la fase da cui si stacca la linea

ed il neutro:

VRS 2

400 2

VRn =

=

= 230V

cos π 6

3 2

Dei trasformatori portano la tensione al valore desiderato: per la linea di controllo è presente un

trasformatore 230:110 V, mentre per il bruciatore pilota è presente un trasformatore 400:6000 V.

Per evitare di avere una fase sovraccaricata rispetto le altre, è bene distribuire i carichi tra le tre

fasi, cercando di ottenere un sistema il più equilibrato possibile.

La fase più impegnata la si distingue ad occhio poiché, dopo un certo periodo di funzionamento,

risulta maggiormente ossidata e quindi annerita.

34

Quadro elettrico di una linea di alimentazione di un bruciatore

Sezionamento all’origine

dell’impianto

L’interruttore è caratterizzato da

una corrente nominale IN, una

corrente differenziale IΔN e una

corrente massima Imax (che è la

corrente

di

intervento

dell’interruttore magnetotermico).

Fusibili

Sono dimensionati in funzione della dimensione dei cavi e vengono posti ai capi di ogni

derivazione per proteggere il circuito a valle da cortocircuiti.

Trasformatori

Sono presenti il trasformatore per la linea di controllo e il trasformatore per assicurare accesa la

fiamma pilota.

La carcassa dei trasformatori va portata a terra e i circuiti protetti con fusibili.

35

Quadro elettrico di una linea di alimentazione di un bruciatore

Quadro di avviamento/esclusione

Il quadro di avviamento ed esclusione

è collegato direttamente all’interruttore

generale dei servizi.

È presente il circuito di autoritenuta

con i pulsanti di avviamento ed

esclusione. Una luce verde segnala la

presenza di alimentazione al quadro

ma non ai servizi. Una luce rossa

segnala

l’avvenuto

avviamento

dell’impianto (pressione del pulsante A

e alimentazione dei servizi).

Interruttore magnetotermico

È presente un bussolotto che si può muovere all’interno di spazzole con contatti striscianti. Se

le fasi si scaldano, l’architettura a coda di rondine dei conduttori fa abbassare il bussolotto. La

presenza di un magnete permette la rapida estrazione del bussolotto dalle spazzole, evitando i

grandi fenomeni di scintillio che si avrebbe con estrazione lenta.

Si interrompe così il circuito della bobina che si diseccita e comanda l’apertura dell’interruttore

di intercettazione del motore elettrico della soffiante.

36

Quadro elettrico di una linea di alimentazione di un bruciatore

Termocoppia regolatrice

L’alimentazione è collegata tra i pin 1 e 2

e l’involucro viene portato a terra.

La termocoppia è collegata tra i pin + e –

tramite cavo compensato.

Sono presenti un contatto normalmente

chiuso 3-4 ed un contatto normalmente

aperto 3-5.

In serie a quest’ultimo si è scelto di

collegare il relay R1 per la regolazione

dell’elettrovalvola del gas VE3 e la

valvola motorizzata dell’aria VM1.

37

Quadro elettrico di una linea di alimentazione di un bruciatore

In condizioni normali di funzionamento, l’interruttore

manuale AUT/MAN è chiuso. Viene aperto per la

calibrazione iniziale in fase di collaudo.

Se la temperatura supera gli 808°C, il contatto 3-4

(N.C.) si apre e il contatto 3-5 (N.A.) si chiude.

Ipotizzando chiuso il contatto R3 relativo alla presenza

della fiamma pilota e ipotizzando chiuso l’interruttore

manuale, il relay R1 viene eccitato. Quando la

temperatura torna sotto i 792°C, il contatto 3-4 torna a

chiudersi e il contatto 3-5 torna ad aprirsi.

38

Quadro elettrico di una linea di alimentazione di un bruciatore

Elettrovalvola del gas

Considerando la sola presenza del contatto

R1 (N.C.), essendo l’elettrovalvola VE3

normalmente chiusa, quando R1 si eccita

(temperatura troppo elevata) la valvola si

chiude rapidamente e viene interrotta

l’alimentazione di gas.

Valvola motorizzata dell’aria

La valvola motorizzata VM1 funziona a 24V e pertanto richiede la presenza di un trasformatore.

La valvola non ha una posizione normale, ma va alimentata sia in chiusura sia in apertura.

Collegato l’ingresso responsabile della chiusura della valvola con un contatto N.A. e l’ingresso

responsabile dell’apertura della valvola con un contatto N.C., quando R1 si eccita (temperatura

troppo elevata), l’albero ruota fino a raggiungere il fine corsa chiudendo la valvola. Quando R1

si diseccita (temperatura troppo bassa) l’albero ruota in senso contrario aprendo la valvola.

39

Quadro elettrico di una linea di alimentazione di un bruciatore

Termocoppia di sicurezza

Si tratta di una ridondanza sulla regolazione, che

impedisce il raggiungimento di una seconda

temperatura di soglia nel caso in cui non sia

intervenuta la termocoppia regolatrice.

Il funzionamento è simile a quanto visto per la

precedente termocoppia ma la linea di

regolazione è inserita in serie al contatto N.C. 3-4.

Tutti i comandi relativi agli elementi di sicurezza

sono inseriti su questo ramo. Oltre al relay R2

dotato di sistema di autoritenuta, troviamo:

• Il contatto N.A. T del teleruttore della soffiante.

Si chiude quando il relativo relay è eccitato,

ovvero quando viene avviata la soffiante;

• i contatti N.A. dei due pressostati P1 e P2;

• Il contatto N.A. relativo alla presenza della

fiamma pilota R3.

40

Quadro elettrico di una linea di alimentazione di un bruciatore

Se la temperatura è all’interno dei valori desiderati, se è presente la

fiamma pilota, se è attiva la soffiante e se sono chiusi i contatti dei

pressostati, premendo il pulsante si eccita il relay R2.

Il contato N.A. R2 sulla linea delle elettrovalvole di sfiato si chiude e

alimenta le valvole VE1 e VE2. La valvola VE1 normalmente aperta

si chiude intercettando il canale di sfiato e la valvola VE2

normalmente chiusa si apre. L’elettrovalvola VE3 normalmente

chiusa si apre facendo fluire il gas in linea.

Qualora la temperatura dovesse superare gli 850°C (set point di

sicurezza), il contatto 3-4 si apre ed il relay R2 si diseccita. Le

valvole di sfiato tornano alle proprie condizioni normali aprendo il

canale di scarico. Anche l'elettrovalvola del gas VE3 si chiude

tornando in condizioni normali. Da notare il riarmo manuale della

valvola VE2.

Da notare anche come sulla linea di controllo della valvola

motorizzata dell’aria non è presente alcun contatto R2, perché se la

temperatura fosse salita eccessivamente ci deve essere un

lavaggio con aria del forno.

41

Quadro elettrico di una linea di alimentazione di un bruciatore

È necessario un interruttore sula linea della fiamma pilota per l'avvio dell'impianto. La partenza

dell'impianto deve infatti essere univoca e volontaria; non può dipendere dalla sequenza di

attivazione della soffiante e della fiamma pilota, dai consensi dei pressostati, ...

Anche il relay della soffiante si attiva dopo la pressione di un pulsante ed ha un proprio sistema

di ritenuta.

42

Quadro elettrico di una linea di alimentazione di un bruciatore

Schema unifilare del quadro elettrico di una linea di alimentazione di un bruciatore

43

Agenda

Linea di alimentazione di un bruciatore

Circuiti elettrici

Quadro elettrico di una linea di alimentazione di un

bruciatore

Quadro elettrico di un impianto per la produzione di

aria compressa

Quadro elettrico di un impianto frigorifero

44

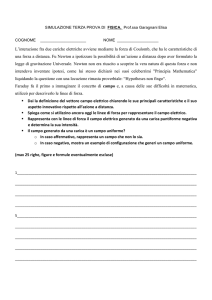

Quadro elettrico di un impianto per la produzione di aria compressa

P&I di un impianto per la produzione di aria compressa

VT

F

S

#

Descrizione

SA

Serbatoio di accumulo

VT

Valvola termostatica

C

Compressore a due stadi

F

Filtro

SC

Scaricatore di condensa

S

Separatore di condensa

Pm

Pressostato di minima

PM

Pressostato di massima

PS

Pressostato di sicurezza

VS

Valvola di sicurezza

PS (10 bar)

VS

F

SC

PM (8 bar)

Pm (5 bar)

VT

SA

F

F

S

C

F

VT

F

SC

F

SC

45

Quadro elettrico di un impianto per la produzione di aria compressa

Compressore

L’aria viene aspirata attraverso un filtro ed arriva ad un compressore alternativo con più stadi di

compressione. Il raffreddamento dell’aria compressa tra uno stadio ed il successivo, permette di

ridurre il lavoro complessivo speso per la compressione. La pressione intermedia di

compressione che minimizza il lavoro è pari alla media geometrica tra la pressioni

all’aspirazione e alla mandata del compressore.

Il raffreddamento viene realizzato con dell’acqua prelevata da un collettore e proveniente da

una torre di raffreddamento. Delle valvole economizzatrici regolano la portata di raffreddamento

in maniera indipendente.

Anche le camicie dei due stadi di compressione necessitano di essere raffreddate.

Grazie allo sviluppo di macchine a controllo numerico con alto grado di precisione, è molto

diffuso anche l’utilizzo di compressori a viti che, essendo macchine rotative volumetriche

riescono ad elaborare portate elevate. Dell’olio garantisce l’isolamento degli stretti meati che

contengono l’aria compressa e raffredda molto efficientemente l’aria stessa.

46

Quadro elettrico di un impianto per la produzione di aria compressa

Dati (aria):

Temperatura all’aspirazione: T1 = 20 °C

Pressioni all’aspirazione:

p1 = 101300 Pa

L=

ρ1 = 1,2 kg/m3

v dp [J/kg]

12) Compressione isoentropica

pv k = cost

12) Compressione reale con compressore alternativo

T −T

ηis = T2 −T1

2

1

12’) Compressione isoterma pv = cost

12’’) Compressione reale con compressore a viti

47

Quadro elettrico di un impianto per la produzione di aria compressa

Scaricatori di condensa

Raffreddando dell’aria compressa, è elevato il rischio di formazione di condensa.

Comprimendo l’aria, pressione e temperatura aumentano. Anche la pressione parziale del

vapore normalmente presente in aria aumenta proporzionalmente alla pressione (ad esempio,

triplica con un rapporto di compressione pari a 3).

Raffreddando, cala la temperatura e cala anche la pressione di saturazione. Se si raggiunge

una temperatura cui corrisponde una pressione di saturazione inferiore rispetto alla pressione

parziale del vapore, l’acqua condensa.

Se delle gocce di condensa dovessero arrivare agli utilizzatori dell’aria compressa, ad esempio

attrezzi pneumatici ad elevato numero di giri, si avrebbero danni.

La condensa viene quindi separata dalla corrente di aria e scaricata da appositi scaricatori di

condensa. Un tubo equilibratore, evita la formazione di tappi di aria nello scaricatore di

condensa, poiché questi impedirebbero l’innalzamento del galleggiante e, di conseguenza, lo

scarico della condensa.

48

Quadro elettrico di un impianto per la produzione di aria compressa

Raffreddamento delle camicie del compressore

Raffreddamento dell’aria compressa

49

Quadro elettrico di un impianto per la produzione di aria compressa

Serbatoio di accumulo e regolazione

La regolazione del compressore è a due posizioni e si basa sulla pressione che si riscontra nel

serbatoio di accumulo.

Questi serbatoi sono soggetti ad omologazione dell’INAIL. Nella targhetta viene indicato se il

serbatoio è suscettibile a verifiche periodiche e con che cadenza. Normalmente è il prodotto

pressione per volume che determina la necessità e la cadenza di verifiche.

Esistono sistemi non intrusivi come spessimetri per determinare lo spessore della parete

metallica.

Il serbatoio è dotato di

• valvola di sicurezza (tarata, ad esempio, a 12 bar);

• pressostato di sicurezza: interviene quando la pressione supera i 10 bar;

• pressostato di regolazione: stacca il motore quando la pressione supera gli 8 bar e lo

riattacca quando scende sotto i 5 bar; possono essere presenti un pressostato di minima e

uno di massima, oppure è presente un solo pressostato con pressione di intervento pari a 8

bar e pressione differenziale pari a 3 bar.

50

Quadro elettrico di un impianto per la produzione di aria compressa

Schema unifilare del quadro elettrico

51

Quadro elettrico di un impianto per la produzione di aria compressa

Alimentazione

L’alimentazione del motore è trifase (R,S,T) a 380 V e prevede il sezionamento generale

dell’impianto mediante un interruttore caratterizzato da In, Imax, IΔn e architettura a chiavistello.

Per minimizzare i danni causati da correnti di cortocircuito, sono inseriti dei fusibili.

La carcassa del compressore viene posta a terra per garantire il corretto funzionamento della

protezione contro i contatti indiretti.

Il teleruttore T si chiude o si apre comandato dai pressostati del serbatoio di compenso.

Dall’alimentazione si staccano i 220 V e si trasformano in 110 V per poter alimentare il quadro

elettrico.

52

Quadro elettrico di un impianto per la produzione di aria compressa

Avviamento / Esclusione:

È presente il tipico circuito di autoritenuta della bobina di avviamento/esclusione.

La spia verde si accende a quadro alimentato quando ancora non è stato premuto il pulsante A.

La spia rossa si accende quando viene premuto il pulsante di avviamento.

53

Quadro elettrico di un impianto per la produzione di aria compressa

Blocco compressore

Il teleruttore è legato alle condizioni dei relay R1 e R2.

Fintanto che la pressione nel serbatoio di compenso è inferiore a 8 bar, il contatto N.C. del

pressostato di massima è in condizioni normali, e quindi è chiuso.

Analogamente, il contatto N.A. del pressostato di minima si chiude quando la pressione nel

serbatoio di compenso sale sopra i 5 bar.

54

Quadro elettrico di un impianto per la produzione di aria compressa

START

(il compressore parte)

Schema di funzionamento

Pressostato

𝐏𝐌

Pressostato

𝐏𝐦

Relay R1

Chiuso

Aperto

Eccitato

Non eccitato

Eccitato

p = 8 bar

Chiuso

Chiuso

Eccitato

Non eccitato

Eccitato

STOP

Aperto

Chiuso

Non eccitato

Eccitato

Non eccitato

Chiuso

Chiuso

Non eccitato

Eccitato

Non eccitato

Chiuso

Aperto

Eccitato

Non eccitato

Eccitato

Relay R2

T

p = 5 bar

(il compressore si ferma)

p ≤ 5 bar

55

Quadro elettrico di un impianto per la produzione di aria compressa

Blocco compressore: soluzione con pressostato di sicurezza.

Rispetto al caso precedente viene introdotto un relay RS associato ad un pressostato di

sicurezza tarato a 10 bar. Il contatto N.C. del pressostato di sicurezza eccita il relay RS.

Il contatto N.A del relay RS viene inserito sul ramo del relay R1 per cui, in condizioni normali di

esercizio, il funzionamento è identico alla soluzione vista in precedenza.

Se per un qualunque motivo si superano i 10 bar (ad esempio il pressostato di massima non è

intervenuto), il relay RS si diseccita, il suo contatto N.A. si apre, il relay R1 si diseccita

diseccitando a sua volta il teleruttore T. Si spegne quindi il compressore.

56

Quadro elettrico di un impianto per la produzione di aria compressa

Nella soluzione precedente, appena la pressione scende sotto i 10 bar, il compressore riparte.

La pressione aumenta nuovamente fino a 10 bar e il pressostato di sicurezza fa spegnere il

compressore. La situazione continuerebbe quindi a ripetersi.

Poiché l’intervento del pressostato di sicurezza è sintomo di malfunzionamento dell’impianto, è

necessario che il riarmo sia manuale.

Si utilizza pertanto un sistema di autoritenuta. Sul ramo del relay RS.

(Una spia verde indica che è presente tensione e che il compressore è fermo pronto per partire,

mentre una spia rossa si accende quando è attivo il compressore.)

57

Quadro elettrico di un impianto per la produzione di aria compressa

Blocco compressore: soluzione alternativa

L’architettura vista in precedenza, richiedeva l’utilizzo di 3 relay e di un teleruttore. Mentre il

teleruttore T e il relay del pressostato di sicurezza RS sono irrinunciabili, i relay R1 e R2

possono essere sostituiti da un unico relay R.

Il ramo del relay R presenta un blocco simile ad un circuito di autoritenuta dove però i pulsanti di

avviamento ed esclusione sono sostituiti dai pressostati di minima e di massima.

Quando la pressione supera i 5 bar, il contatto associato al pressostato di minima si apre, ma il

relay R rimane tirato dal proprio contatto chiuso. Il pressostato di massima funziona come una

specie di pulsante di esclusione: superati gli 8 bar il relay R si diseccita e il compressore si

spegne. Finché la pressione non scende nuovamente sotto i 5 bar il relay R rimane diseccitato

e il compressore spento.

58

Quadro elettrico di un impianto per la produzione di aria compressa

Schema unifilare del quadro elettrico

59

Agenda

Linea di alimentazione di un bruciatore

Circuiti elettrici

Quadro elettrico di una linea di alimentazione di un

bruciatore

Quadro elettrico di un impianto per la produzione di

aria compressa

Quadro elettrico di un impianto frigorifero

60

Quadro elettrico di un impianto frigorifero

Ciclo frigorifero a compressione

1→2: il fluido viene compresso dallo stato di vapore saturo secco allo stato di vapore

surriscaldato.

2→3: il vapore viene raffreddato fino a condensare.

3→4: il liquido saturo umido, raccolto in un recipiente, subisce una laminazione fino alla

pressione di evaporazione (si ottiene un fluido bifase).

4→1: il fluido, acquistando calore dall’ambiente da raffreddare, evapora.

61

Quadro elettrico di un impianto frigorifero

P&I di un impianto frigorifero a compressione con separatore di liquido

62

Quadro elettrico di un impianto frigorifero

Pressostato di massima PMC

Il pressostato di massima impedisce di superare una pressione troppo elevata fermando il

motore elettrico. Il pressostato di massima scatta, ad esempio, in caso di ostruzione della linea.

La pressione può salire sopra il valore limite anche in assenza di condensazione (la sorgente

fredda non riesce più a garantire la condensazione).

Pressostato di minima PmC

Se la pressione minima cominciasse a scendere sotto un certo valore, il volume specifico del

fluido frigorifero aumenterebbe e, a parità di portata volumetrica, i kg di fluido frigorifero

circolanti sarebbero meno.

Il pressostato di minima scatta, ad esempio, quando il livellostato di massima non è intervenuto:

ipotizziamo che le utenze non richiedono potenza frigorifera e si accumula liquido nel

separatore. Il compressore continua ad aspirare vapore e la pressione si abbassa perché il

liquido non sta più evaporando. La temperatura di evaporazione si abbassa progressivamente,

allontanandosi dalla temperatura di progetto della cella, compromettendo, per esempio, la

conservazione di una certa derrata alimentare.

63

Quadro elettrico di un impianto frigorifero

Pressostato di massima e di minima della ventola PMV e PmV

Quando non si riesce a condensare il vapore sfruttando la sola convezione naturale, la

pressione a monte del condensatore sale. Il pressostato di massima PMV attiva la ventola

facilitando così la condensazione del vapore.

La pressione si riabbassa finché il pressostato di minima PmV fa spegnere la ventola. Questa

pressione minima deve essere tale da evitare continui attacca e stacca del motore elettrico della

ventola.

Controllo di livello massimo nel separatore LC

Se l’utenza non necessita di potenza frigorifera, il liquido non evapora e il livello nel separatore

di liquido sale. Un controllo di livello massimo agisce sul motore elettrico facendolo fermare.

Controllo di livello minimo nel separatore LP

È necessario garantire un livello minimo per evitare problemi di cavitazione alla pompa. Poiché

il liquido nel separatore di liquido è in condizioni sature è necessario garantire alla pompa un

battente h che determina una sovrapressione ρgh tale da impedire al fluido di bollire.

64

Quadro elettrico di un impianto frigorifero

Pressostato differenziale Pd

Un pressostato differenziale avverte una differenza di pressione.

La pompa di circolazione dell’olio (solitamente a ingranaggi) del compressore alternativo,

fornisce una prevalenza che dipende dalle resistenze del circuito.

La pressione all’interno del carter non è nota: sarà una pressione intermedia tra la pressione di

aspirazione e quella di mandata a seconda del grado dello stato delle tenute, del grado di

usura,… Pertanto non si misura la pressione data dalla prevalenza della pompa più la pressione

ambiente, poiché quest’ultima è sconosciuta. Si misura la differenza tra la pressione a valle

della pompa e la pressione nel carter.

Il pressostato differenziale serve per verificare che non manchi olio.

Alla partenza, con la pompa ferma, la pressione differenziale è zero e il motore non partirebbe.

Si utilizza pertanto un relay ritardato (pressostato messo in parallelo con un contatto a

resistenza che scaldandosi, si dilata e stacca; oppure pressostato con timer)

La taratura del pressostato è molto delicata perché in caso di rilevamento di una differenza di

pressione troppo bassa, lo strumento deve distinguere se si sta lavorando con olio in

temperatura (meno viscoso) o si sta iniziando ad aspirare gas e quindi manca il lubrificante.

65

Quadro elettrico di un impianto frigorifero

Valvola a solenoide Vs

La Vs è una valvola comandata elettricamente dalla centralina: l’eccitamento della bobina, apre

o chiude l’otturatore.

La chiusura di questa valvola isola la parte di circuito ad alta pressione (pressione di

condensazione) dalla parte di circuito a bassa pressione (pressione di evaporazione).

In assenza della Vs, quando il compressore si ferma, la pressione della parte di circuito a più

alta pressione si scaricherebbe attraverso il gruppo di laminazione.

È bene che la Vs sia una valvola normalmente chiusa, in maniera tale che in assenza di

alimentazione (e quindi a compressore fermo) la valvola sia chiusa.

La Vs va posta prima della VL perché dopo la laminazione ci si trova a lavorare a basse

temperature (es: -10°C). Se la Vs si trovasse in tali condizioni, la condensazione di vapor

d’acqua intorno alla valvola e successiva formazione di ghiaccio, ne comprometterebbe l’uso.

66

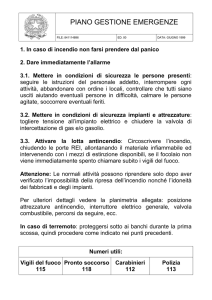

Quadro elettrico di un impianto frigorifero

Schema unifilare del quadro elettrico di un impianto frigorifero

67

Quadro elettrico di un impianto frigorifero

Elementi di potenza e circuito avviamento/esclusione

É indispensabile la presenza di sezionamento all’origine dell’impianto, protezione dai contatti

diretti e indiretti, protezione dalle sovracorrenti.

Gli elementi di potenza da alimentare sono i motori elettrici del compressore, del ventilatore e

della pompa di circolazione.

68

Quadro elettrico di un impianto frigorifero

Compressore

Il compressore si avvia e rimane acceso se:

• la pressione di mandata è inferiore rispetto alla soglia di PMC il contatto N.C. di PMC rimane

chiuso;

• la pressione di aspirazione è superiore rispetto alla soglia di PmC il contatto N.A. di PmC si

chiude;

• il livello nel separatore è inferiore rispetto alla soglia di LC il contatto N.A. di LC rimane

aperto;

• la pressione differenziale è superiore rispetto alla soglia di Pd il contatto N.A. di Pd si

chiude (all’avviamento il contatto N.A. di Pd è aperto ma il relay è bypassato per permettere

l’accensione del compressore);

Quando il compressore è acceso la valvola deve essere aperta; quando il compressore si ferma

la valvola si deve chiudere.

69

Quadro elettrico di un impianto frigorifero

Ventola

Quando la pressione a monte del condensatore sale

sopra la soglia di PMV , il contatto N.A. di PMC si chiude

e la ventola si accende.

La pressione torna a calare ma la ventola rimane

accesa perché il contatto R4 rimane tirato dalla sua

bobina e il contatto N.A. di PmC resta chiuso.

Se la pressione cala sotto la soglia di PMV , il contatto

N.A. di PmC si apre e fa spegnere la ventola.

Pompa

Per evitare la cavitazione, la pompa funziona solo

quando è presente un certo livello di liquido nel

separatore. In queste condizioni il contatto N.A. di Lp è

chiuso.

Se il livello scende sotto la soglia Lp , il contatto si

apre e fa spegnere il motore della pompa.

70

Quadro elettrico di un impianto frigorifero

Schema unifilare del quadro elettrico di un impianto frigorifero

71

Corso di Strumentazione e Automazione Industriale

Modulo 6

Automazione di impianti meccanici

Prof. Ing. Cesare Saccani

Prof. Ing. Augusto Bianchini

Ing. Marco Pellegrini

Ing. Alessandro Guzzini

Department of Industrial Engineering (DIN) - University of Bologna