1/13

Moto stazionario dei fluidi nei condotti

Liquidi reali nei condotti

Esistono due tipi di condotti: i condotti chiusi e i condotti aperti.

Per condotto chiuso si intende un tubo oppure un sistema di tubi (tubazione) in cui il liquido scorra

riempiendo completamente la sezione trasversale del condotto. Dal momento che il liquido non

presenta superficie libera, la sua pressione può essere superiore oppure inferiore a quella atmosferica

e può variare da sezione a sezione lungo il condotto.

Per condotto aperto si intende invece un condotto oppure un canale aperto lungo il quale scorra del

liquido che presenta una superficie libera. In questo caso, in tutti i punti del condotto, la pressione

alla superficie libera sarà sempre la stessa, solitamente quella atmosferica.

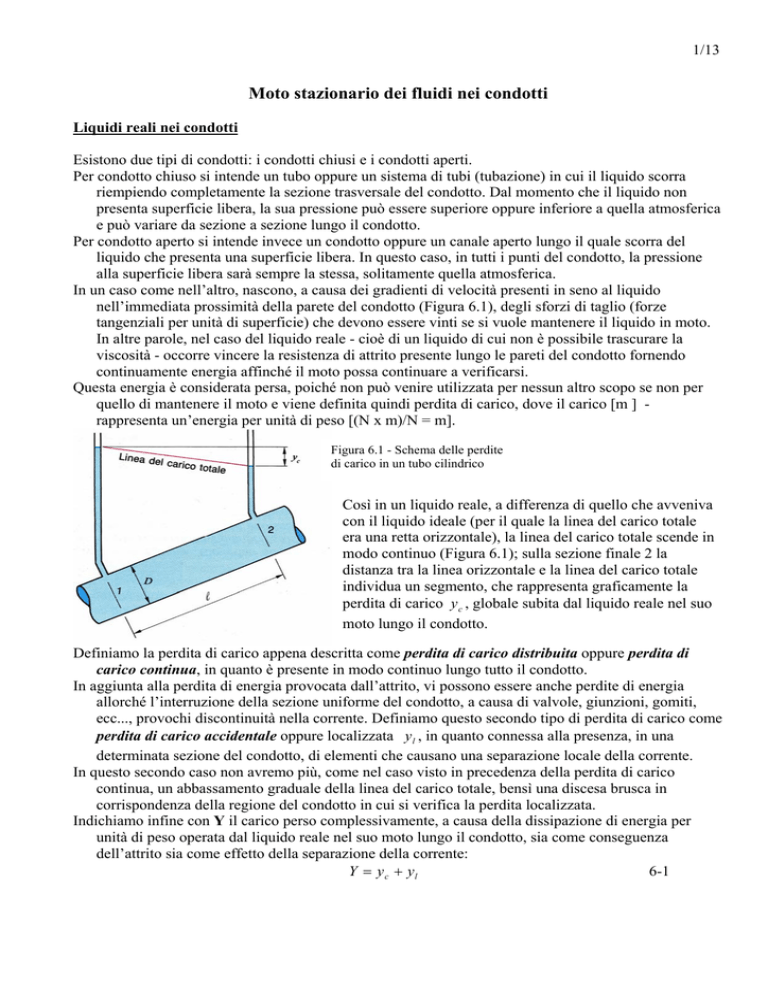

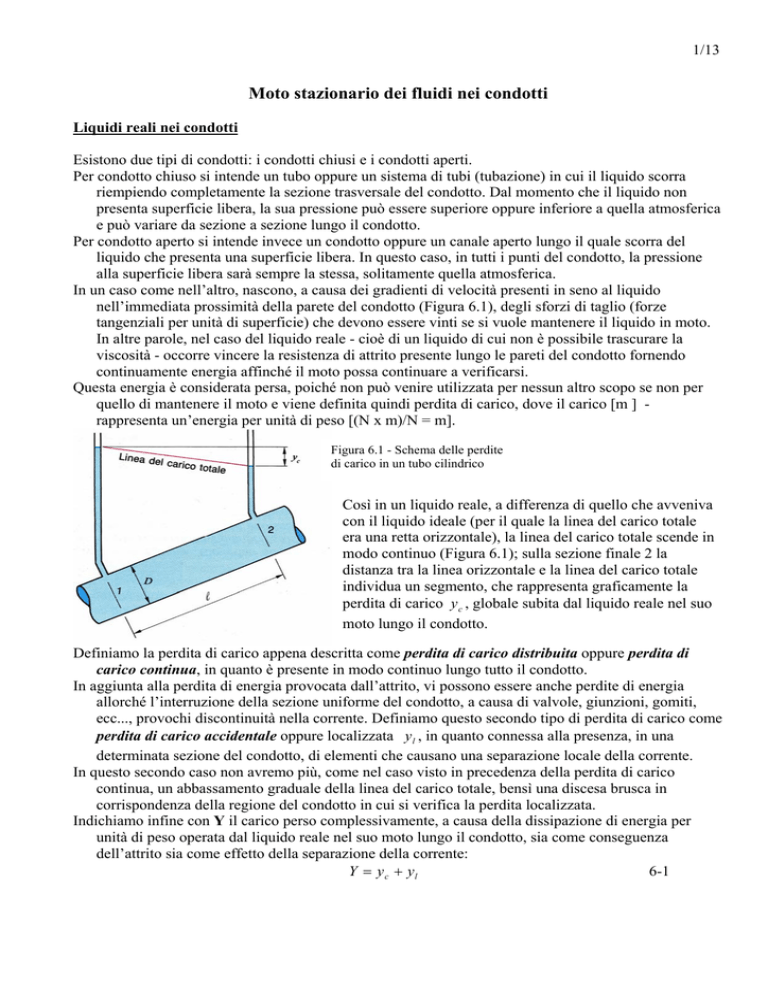

In un caso come nell’altro, nascono, a causa dei gradienti di velocità presenti in seno al liquido

nell’immediata prossimità della parete del condotto (Figura 6.1), degli sforzi di taglio (forze

tangenziali per unità di superficie) che devono essere vinti se si vuole mantenere il liquido in moto.

In altre parole, nel caso del liquido reale - cioè di un liquido di cui non è possibile trascurare la

viscosità - occorre vincere la resistenza di attrito presente lungo le pareti del condotto fornendo

continuamente energia affinché il moto possa continuare a verificarsi.

Questa energia è considerata persa, poiché non può venire utilizzata per nessun altro scopo se non per

quello di mantenere il moto e viene definita quindi perdita di carico, dove il carico [m ] rappresenta un’energia per unità di peso [(N x m)/N = m].

Figura 6.1 - Schema delle perdite

di carico in un tubo cilindrico

Così in un liquido reale, a differenza di quello che avveniva

con il liquido ideale (per il quale la linea del carico totale

era una retta orizzontale), la linea del carico totale scende in

modo continuo (Figura 6.1); sulla sezione finale 2 la

distanza tra la linea orizzontale e la linea del carico totale

individua un segmento, che rappresenta graficamente la

perdita di carico y c , globale subita dal liquido reale nel suo

moto lungo il condotto.

Definiamo la perdita di carico appena descritta come perdita di carico distribuita oppure perdita di

carico continua, in quanto è presente in modo continuo lungo tutto il condotto.

In aggiunta alla perdita di energia provocata dall’attrito, vi possono essere anche perdite di energia

allorché l’interruzione della sezione uniforme del condotto, a causa di valvole, giunzioni, gomiti,

ecc..., provochi discontinuità nella corrente. Definiamo questo secondo tipo di perdita di carico come

perdita di carico accidentale oppure localizzata y l , in quanto connessa alla presenza, in una

determinata sezione del condotto, di elementi che causano una separazione locale della corrente.

In questo secondo caso non avremo più, come nel caso visto in precedenza della perdita di carico

continua, un abbassamento graduale della linea del carico totale, bensì una discesa brusca in

corrispondenza della regione del condotto in cui si verifica la perdita localizzata.

Indichiamo infine con Y il carico perso complessivamente, a causa della dissipazione di energia per

unità di peso operata dal liquido reale nel suo moto lungo il condotto, sia come conseguenza

dell’attrito sia come effetto della separazione della corrente:

Y = y c + yl

6-1

2/13

A queste perdite di carico è associata una caduta di pressione ∆p data da:

∆p = ρgY

6-2

Riscriviamo l’equazione di Bernoulli , valida per un liquido incomprimibile di massa volumica ρ ,

risolvendola rispetto alle perdita di energia totale per unità di peso che, nel caso di un condotto,

indichiamo con Y e non con hw ; manterremo invece il simbolo hw per indicare le perdite che si

verificano all’interno della macchina.

Per quanto detto (6-1), Y è la somma della perdita di carico continua y c , dovuta all’attrito del condotto,

e della perdita di carico localizzata y l , dovuta alla separazione della corrente.

Consideriamo inoltre il caso in cui il solo lavoro per unità di peso scambiato tra una macchina e il

liquido sia il carico h p , che viene immesso da una pompa. Si ha allora:

p1 v12

p 2 v 22

Y =(

+

+ z1 ) − (

+

+ z2 ) + hp

ρg 2 g

ρg 2 g

Perdita di

energia

dovuta

all’attrito e

alla separazione della

correte

[m]

Energia totale

che entra attraverso la sezione

1, per unità di

peso

[m]

Energia totale

che esce attraverso la sezione

2, per unità di

peso

[m]

6-3

Energia

fornita dalla

pompa tra

le sezioni 1

e2

[m]

La perdita di carico Y rappresenta perciò l’energia per unità di peso (Figura 6.2) - posseduta inizialmente dal liquido nella sezione di ingresso 1 e/o fornita dalla pompa - che consente arrivare alla

sezione di uscita 2 con una data energia finale.

Tale energia finale può essere nulla nel caso in cui la funzione del condotto sia semplicemente quella di

trasferire il liquido da un punto a un altro: è il casi tipico dei canali aperti, nei quali tutta l’energia

disponibile (quella presente all’ingresso più quella eventuale della pompa) viene utilizzata per

vincere le perdite di carico, siano queste continue oppure localizzate.

L’energia finale può essere invece maggiore di zero nel caso in cui si necessario trasmettere potenza (per

esempio, da un bacino in quota, da un recipiente in pressione, ecc.) in modo che il liquido, muovendosi lungo il condotto (ad esempio una condotta forzata), possa arrivare al punto di impiego in condizioni di elevata pressione e/o elevata velocità.

In questo ultimo caso solo parte dell’energia disponibile viene utilizzata per vincere le perdite di carico.

Riscriviamo poi l’equazione di continuità valida per un liquido:

*

V = A1v1 = A2 v 2

Portata in

volume in

una sezione

generica

[m3//sec]

Portata in

volume che

entra nella

sezione 1

[m3//sec]

Portata in

volume che

esce dalla

sezione 2

[m3//sec]

6-4

3/13

L’analisi di tutti i problemi, connessi con il moto stazionario nei condotti, si basa sull’applicazione delle

due equazioni dell’energia e di continuità tra sezioni adatte del sistema.

Ricordiamo infine che la velocità considerata è la velocità media, indicata per semplicità con v e

*

definita, secondo l’equazione 6-4 che riscriviamo, come rapporto tra la portata V , e l’area A della

*

generica sezione normale alla corrente:

V

v=

A

6-5

Perdita di carico continua nei tubi circolari

Esperienze fatte nel secolo scorso (1850) sul moto dell’acqua in tubi lunghi, diritti e a sezione circolare

(Figura 6.1) avevano indicato che la perdita di carico continua y c variava direttamente con il carico

cinetico v 2 / 2 g e la lunghezza del tubo l e inversamente con il diametro del tubo D.

Usando un coefficiente di proporzionalità adimensionale λ chiamato fattore di attrito, Darcy e

l v2

Weisbach proposero la seguente equazione:

6-6

yc = λ

D 2g

Se indichiamo con ζ a un coefficiente adimensionale, detto coefficiente di resistenza di attrito, dato da

l

ζa = λ

6-7

D

v2

l’equazione di Darcy-Weisbach può essere riscritta nella forma: y c = ζ a

6-8

2g

che mette in rilievo come la perdita di carico si debba rapportare al carico cinetico v 2 / 2 g della

corrente.

Il fattore di attrito λ dipende in primo luogo dal tipo di regime, laminare oppure turbolento , che si è

stabilito nel tubo. Per un tubo a sezione circolare di diametro D il numero di Reynolds R può essere

espresso in funzione della viscosità dinamica µ oppure di quella cinematica ν come:

ρDv Dv

R=

=

6-9

µ

ν

dove, come lunghezza caratteristica L , abbiamo messo il diametro del tubo D.

Nel caso in cui il regime sia sicuramente laminare (R < 2000) il fattore di attrito λ è dato da:

64

λ=

6-10

R

Nel caso in cui il regime sia turbolento (al di là cioè della zona critica in cui il moto sta trasformandosi

da laminare a turbolento), il fattore di attrito risulta funzione e del numero di Reynolds e, soprattutto,

della rugosità relativa del tubo, rapporto tra la scabrezza (assoluta) ε della parete del tubo e il suo

scabrezza ε

diametro D:

rugosità relativa =

=

6-11

diametro D

Per numeri di Reynolds maggiori di 4000 (R > 4000) il fattore di attrito λ può essere calcolato con

⎛ ε / D 2,51 ⎞

1

l’equazione di Colebrook:

6-12

⎟⎟

= −2 log⎜⎜

+

λ

R λ⎠

⎝ 3,7

dove «log» indica il logaritmo in base 10.

4/13

La Figura 6.3 è la rappresentazione grafica delle equazioni 6-10 e 6-12, ed è opera di Moody: si chiama

appunto diagramma di Moody. Questo diagramma riporta in ascisse il numero di Reynolds e

nell’ordinata di sinistra il fattore di attrito λ ; a destra, sono riportati i valori della rugosità relativa

ε / D , riferiti alle varie curve.

Valori della scabrezza (o rugosità) assoluta ε di tubi commerciali nuovi puliti sono riportati nella

Tabella 6.1. La variazione del fattore di attrito con l’età del tubo dipende dalle proprietà chimiche

del liquido che scorre nel tubo e dal materiale di cui quest’ultimo è formato.

Se, ad esempio, si considerano tubi in ghisa in cui scorre acqua, si riscontra un aumento di λ del 20% in

pochi mesi e del 500% dopo 20 anni.

E’ necessario quindi, qualora si voglia calcolare la perdita di carico in tubi non nuovi, rifarsi a manuali

tecnici specializzati.

La Figura 6.5 riporta la variazione della rugosità relativa ε / D di tubi commerciali in funzione del

diametro.

La caduta di pressione per unità di lunghezza ∆p / l associata alla perdita di carico continua y c , può

*

essere espressa in funzione della portata V e del diametro del condotto D.

Tale compito è assolto dagli abachi della Figura 6.6-a (per l’acqua) e 6.6-b (per l’aria), che riportano, in

condizioni di moto turbolento, la caduta di pressione per ogni metro di lunghezza del condotto

[Pa/m] nel caso di condotti lisci; in questi diagrammi è stata riportata anche la velocità v del fluido

*

nel condotto, che è funzione - per l’equazione di continuità - del diametro D e della portata V .

Moltiplicando la caduta di pressione riferita al metro, letta sulle ordinate, per i metri di lunghezza del

condotto, si ottiene la caduta di pressione complessiva, lungo tutto il condotto.

La potenza P [W = J/s = N m/s], richiesta per mantenere in moto il liquido nel condotto (per vincere cioè

*

la perdita di carico), è data dal prodotto della portata del liquido V [m3/s] per la caduta di pressione

*

∆p [Pa = N/m2], associata a quella determinata perdita di carico Y:

P = V ∆p

6-15

Dimensionalmente infatti si ha:

Volume / Tempo x Forza / Superficie = Forza x Lunghezza / Tempo = Lavoro/Tempo = Potenza

dove Volume/Tempo = Portata in volume

Forza/Superficie = Pressione

Volume/Superficie = Lunghezza

Forza x Lunghezza = Lavoro

Lavoro/Tempo = Potenza

5/13

ESERCIZI:

1) In un tubo liscio, di diametro D = 20 mm e lungo l = 700 m, scorre dell’acqua con portata

*

V = 0,157 dm3/s.

Determinare:

a) la caduta di pressione complessiva dovuta all’attrito ∆p ;

b) la corrispondente perdita di carico y c .

*

2) In un condotto liscio, lungo l = 500 m, scorre una portata d’aria V = 1 m3/s.

Determinare la caduta di pressione complessiva ∆p , la corrispondente perdita di carico y c e il

diametro del condotto D, quando la velocità dell’aria viene fissata in :

a) v = 5m/s;

b) v = 10 m/s.

3) In un tubo di ghisa lungo 150 m e di diametro 250 mm scorre dell’acqua alla temperatura di

20 °C. Nella sezione iniziale 1 la pressione è 70 kPa e la quota è 45 m; nella sezione finale 2 la

pressione è 180 kPa e la quota è 30 m.

Determinare:

a) la perdita di carico y c ;

*

b) la portata in volume V .-

6/13

Perdita di carico continua nei condotti non circolari .

Il raggio idraulico

Per quanto la maggioranza dei tubi utilizzati nelle applicazioni sia a sezione circolare, si possono

verificare dei casi in cui occorre calcolare la perdita di carico in sezioni rettangolari (caso tipico dei

condotti per l’aria) o in altri condotti di forma non circolare.

Le equazioni che abbiamo introdotto al paragrafo precedente [6.2] possono essere adattate alla soluzione

di questi problemi particolari attraverso l’uso del concetto di raggio idraulico.

Viene definito raggio idraulico Ri , il rapporto tra l’area della sezione liquida A e il contorno bagnato C

(parte del perimetro solido a contatto con il liquido). Così per un condotto rettangolare di larghezza

b, occupato dal liquido, solo per la profondità z, si avrebbe :

Area della sezione liquida A = b x z

Contorno bagnato

C = b + 2z

Raggio idraulico da

b× z

Ri =

condotto rettangolare

b + 2z

uguale ad A/C

6-16

In un tubo circolare di diametro D occupato interamente dal liquido, il raggio idraulico Ri è dato da:

Ri =

A πD 2 / 4 D

=

= ⇒ D = 4 Ri

4

πD

C

6-17

il valore del diametro equivalente D = 4R i può essere sostituito nelle equazioni 6-7 (coefficiente di

resistenza ζ a ) , 6-9 (numero di Reynolds R) e 6-11 (rugosità relativa ε / D ), ottenendo

rispettivamente:

l

ζa = λ

6.18

4 Ri

R=

ρDv ρν (4 Ri ) v(4 Ri )

=

=

µ

µ

ν

rugosità relativa =

ε

scabrezza

=

diametro 4 Ri

6.19

6.20

Di qui è possibile calcolare la perdita di carico in condotti a sezione non circolare con l’aiuto del

diagramma di Moody della Figura 6.3 (in questo diagramma occorre tener conto di una rugosità

relativa ε / 4 Ri ).

Il calcolo della perdita di carico in condotti non circolari sottintende così il calcolo del raggio idraulico

della sezione trasversale di flusso e l’uso di un fattore di attrito ottenuto da un condotto circolare

equivalente avente un diametro D uguale a 4Ri . –

7/13

ESERCIZI:

4) In un condotto liscio lungo 80 m a sezione rettangolare, largo b = 600 mm e profondo z = 300 mm,

*

scorre una portata d’aria V = 1 m3/s.

Determinare:

a) raggio idraulico e diametro equivalente D;

b) caduta di pressione ∆p .-

Moto uniforme in canali aperti

Un canale aperto è un condotto in cui scorre un liquido, che abbia la superficie libera soggetta a una

pressione costante. I ruscelli naturali, i canali artificiali, i canali destinati all’irrigazione, i fiumi,

ecc..., sono tutti esempi in cui la superficie dell’acqua si trova alla pressione atmosferica.

Il moto di un qualsiasi liquido in un tubo nel quale esista una superficie libera costituisce un altro

esempio di flusso in canale aperto, con la superficie libera del liquido soggetta alla pressione

esistente nel tubo.

In un canale aperto, il liquido viene a contatto con le pareti del canale sui due fianchi e sul fondo; in

prossimità di queste superfici solide, la velocità del liquido diminuisce fino ad annullarsi sulla parete

ne risulta un profilo di velocità tridimensionale.

La Figura 6.7 mostra appunto il profilo di velocità, con le linee di uguale velocità, in canali diritti.

Si tratta di profili molto complessi: essi presentano un massimo della velocità solitamente in un piano

mediano, situato circa il 20% al di sotto della superficie. In fossati molto ampi e poco profondi la

velocità massima si verifica in prossimità della superficie. In canali non circolari (tipici sono i due

raffigurati in basso nella Figura 6.7), vi sono anche dei movimenti secondari in seno al liquido che

modificano la distribuzione regolare della velocità.

Nel caso di canali curvi, questi movimenti secondari si accentuano particolarmente a causa degli effetti

centrifughi, che determinano alte velocità in prossimità del raggio esterno della curva . I corsi

d’acqua curvi sono infatti soggetti a una forte erosione del fondo e a deposizione di materiale.

Figura 6.7 - Linee di uguale velocità

misurate in tipici canali aperti diritti.

8/13

Nelle applicazioni pratiche è lecito trascurare le variazioni di velocità che abbiamo appena descritto.

Il moto viene assunto come monodimensionale, con una velocità media che può variare lungo il canale

ma che, in una data sezione trasversale, è uguale in tutti i punti della sezione (linea a tratti della

Figura 6.8), anche se il profilo della velocità reale (linea continua della Figura 6.8) presenta il

caratteristico andamento, annullandosi in prossimità del fondo del canale. Inoltre, le singole linee di

corrente (visualizzate dalle frecce della Figura 6.8) possono essere considerate parallele, anche se di

fatto sono leggermente convergenti.

Figura 6.8 - Profilo di

velocità in una sezione

trasversale di un canale.

La quota piezometrica [ p/( ρ g) + z ] coincide con la superficie libera del liquido.

La linea del carico totale è spostata più in alto di una lunghezza che corrisponde al carico

cinetico v 2 / 2 g e la perdita di carico è, al solito, definita dalla pendenza della linea del carico totale.

Consideriamo adesso un canale prismatico (un canale che mantiene sempre la stessa sezione trasversale,

solitamente costituita da un trapezio, e che presenta una pendenza del fondo costante), che colleghi

due bacini (Figura 6.9).

All’uscita dal bacino superiore, la velocità è

bassa e per conseguenza le forze di resistenza,

esplicate dall’attrito e che si oppongono al

movimento del liquido, sono piuttosto deboli,

giacché dipendono dal quadrato della velocità

(equazione 6-8).

Figura 6.9 - Moto del

Le componenti della forza di gravità, nella

fluido reale.

direzione del moto, prevalgono sulle

forze esercitate dall’attrito, determinando una progressiva accelerazione della corrente nel primo tratto

del canale (moto non uniforme): la velocità, cioè, aumenta, nel passare da una sezione a quella

successiva (è il caso illustrato dalla Figura 6.8 in cui v 2 è maggiore di v1 ).

Tuttavia all’aumentare della velocità, le forze di resistenza aumentano (equazione 6-8), fino a un punto

in cui riescono ad equilibrare la forza di gravità. Quando si realizza questo equilibrio di forze, si

raggiunge un moto contraddistinto da una velocità costante: esso è caratterizzato dalla costanza della

velocità v nella sezione trasversale e, parallelamente, dalla costanza della profondità y della

corrente (moto uniforme). E’ questo il caso della parte centrale della Figura 6.9 e della Figura 6.8,

qualora si ponga v1 = v 2 e quindi y1= y2.

9/13

All’estremità inferiore del canale (Figura 6.9), di nuovo le forze dovute alla pressione e alla gravità

superano le forze di resistenza e quindi di nuovo siamo in presenza di un moto non uniforme.

Nella nostra trattazione ci occuperemo solo del moto uniforme, che, per quanto detto , presenta maggior

interesse nelle applicazioni e che si può ritenere valido per canali prismatici sufficientemente lontani

dai bacini superiore e inferiore.

In tal caso la velocità media del liquido v si ottiene con la formula di Chezy:

v = χ Ri ⋅ j

6-21

Dove :

Ri è il raggio idraulico, detto anche profondità media idraulica ;

J è l’inclinazione della linea del carico totale, chiamata cadente piezometrica, rappresentata (Figura

6.8) dal rapporto tra la perdita di carico yc , e la lunghezza del canale l misurata lungo il canale

(e non lungo l’orizzontale):

y

J = c

6-22

l

La cadente piezometrica, nel caso di moto uniforme, coincide, per quanto detto prima, con la pendenza

della superficie libera del liquido, che a sua volta coincide con la pendenza del canale i

(Figura 6.10).

Figura 6.10 - Moto uniforme in un

canale a sezione rettangolare di

pendenza i.

χ è una costante avente le dimensioni di [L1/2 /T], rapporto cioè tra la radice quadrata di una lunghezza

e un tempo. Questa costante può essere ricavata in diversi modi; noi riportiamo la formula dì Bazin,

che è una delle più semplici:

86,9

χ=

6-23

1+ γ / R i

I valori di γ , detto coefficiente di scabrezza ed espresso in m1/2, sono riportati nella Tabella 6.2.

10/13

Perdita carico localizzata

Nella categoria delle perdite dovute a resistenze localizzate nei condotti ricadono tutte le perdite

provocate da variazioni brusche di sezione, curve, gomiti, valvole (Figura 6.11), giunzioni oppure

inserimento di strumenti di misura.

Le resistenze localizzate possono essere studiate attraverso l’esame dei fenomeni di dissipazione di

energia, che avvengono attorno a una brusca ostruzione del moto del fluido nel condotto (Figura

6.12).

Le perdite sono il risultato di variazioni piuttosto pronunciate nella velocità del liquido, sia in modulo

che in direzione. In generale, un aumento di velocità (accelerazione) è fonte di piccole perdite

localizzate, mentre, al contrario, una diminuzione di velocità (decelerazione) causa elevate perdite di

carico determinate dalla presenza di vortici, con sensibile aumento della turbolenza. L’esistenza di

perdite maggiori nei moti decelerati che in quelli accelerati è una caratteristica che ci accompagnerà

lungo tutta la trattazione delle macchine, siano esse idrauliche oppure termiche

Figura 6.12 - Resistenze

localizzate; in alto è tracciata la

linea del carico totale:

questa scende gradualmente a

causa della perdita di carico

continua determinata dall’attrito

(tratto 1-2 e tratto 2-4), ma in

corrispondenza dell’ostruzione

(sezione 2) subisce una variazione

brusca, pari al valore y, dovuto

alla perdita di carico localizzata.

. Nel caso specifico illustrato dalla Figura 6.12, parte dell’energia disponibile nella corrente viene

utilizzata per creare dei vortici nel momento in cui il fluido decelera tra la sezione 2 e la sezione 3;

questa energia viene successivamente dissipata in calore non appena i vortici decadono tra le sezioni

3 e 4. Esperienze fatte con l’acqua, ad alti valori del numero di Reynolds (e cioè in condizioni di

moto turbolento completamente sviluppato), indicano che la generica perdita di carico localizzata y1

varia approssimativamente con il quadrato della velocità v del fluido e portano alla seguente

equazione:

v2

yi = ζ

2g

6-26

dove ζ , detto coefficiente di resistenza localizzata, assume un valore determinato dalla geometria

dell’ostruzione.

In genere le perdite di carico localizzate vengono valutate sperimentalmente.

Le Tabelle che seguono riportano i valori del coefficiente di resistenza localizzata , nel caso di moto

turbolento completamente sviluppato, per geometrie diverse della variazione di sezione (Tabella 6.3)

e per elementi base di un circuito idraulico, quali valvole, gomiti e giunzioni (Tabella 6.4). La Figura

6.13 mostra invece la variazione del coefficiente di resistenza in funzione del diametro D della

sezione interessata dal passaggio del liquido per collegamenti tipici presenti in un circuito.

11/13

Tabella 6.3

Valori rappresentativi del

coefficiente

di resistenza localizzata

per varie geometrie di

vailazione

della sezione trasversale

del condotto.

I meccanismi che portano alla formazione di vortici - e quindi alla dissipazione di energia - presenti in

alcuni elementi delle tubazioni sono illustrati dalle Figure 6.14 e 6.15, relative alle resistenze al moto

del fluido esistenti in un gomito di forma ad angolo retto e all’ingresso di un tubo. Nel caso della

Figura 6.14, si formano due regioni di separazione della corrente con la determinazione di una

perdita di carico localizzata contraddistinta dal coefficiente riportato in Tabella 6.4. Più la curva

diventa stretta, più l’area di separazione della corrente diventa estesa e il coefficiente ζ aumenta.

12/13

La perdita di ingresso, evidenziata dalla Figura 6.15, è originata dal fatto che, entrando il liquido da tutte

le direzioni, a valle della sezione di ingresso si forma una vena contratta con una parziale ostruzione

del flusso: più affilato è l’angolo di ingresso nel tubo, più piccola è la vena contratta e quindi più

grande la separazione della corrente e più elevato il valore di ζ .

Figura 6.14 . Andamento della

corrente in una curva del

condotto.

Una volta noti il coefficiente di resistenza d’attrito ζ a relativo alla perdita di carico continua (6-4) e i

vari coefficienti di resistenza ζ 1 , ζ 2 , ζ 3 .... relativi alle diverse perdite di carico localizzate 1, 2, 3,...

presenti nel tubo, il coefficiente totale di resistenza Z è dato dalla somma di ζ a più la sommatoria

(indicata con il simbolo Σ ) dei coefficienti di resistenza , ζ 1 , ζ 2 , ζ 3 ,....

Z = ζ a + (ζ 1 + ζ 2 + ζ 3 + .....) = ζ a + Σζ

6-27

mentre la perdita di carico complessiva Y è rappresentata da (equazioni 6-8 e 6-26):

v2

Y =Z

2g

6-28

Nelle tubazioni molto lunghe, l’effetto di curve, valvole e giunzioni è di solito trascurabile rispetto agli

effetti provocati dalla resistenza di attrito, mentre in altri sistemi, in cui i tratti di tubo diritto siano

molto ridotti, le resistenze localizzate sono la fonte maggiore della perdita di carico e quindi

rappresentano l’elemento di cui occorre tenere più conto nel progetto del sistema. E questo il caso

degli impianti per processi chimici, dell’impianto di alimentazione del combustibile oppure

dell’impianto idraulico di un aeroplano.

Il coefficiente legato alle perdite di carico localizzate può anche essere espresso in termini di lunghezza

equivalente di un tubo diritto, che abbia lo stesso diametro di quello in cui è presente l’ostruzione e

che dia luogo alla stessa perdita per attrito di quella causata dalla separazione di corrente generata

dall’ostruzione. Per far questo, si uguaglia l’espressione del coefficiente di resistenza di attrito ζ a ,

13/13

data dalla 6-7, al coefficiente di resistenza dovuto alla perdita localizzata :

ζa = λ

le

=ζ

D

6-29

dove l e rappresenta la lunghezza equivalente di un tubo diritto di diametro D, che causa una perdita,

per attrito, equivalente a quella particolare ostruzione.

Nella Tabella 6.4, oltre ai valori dei coefficienti di resistenza ζ , relativi alle diverse ostruzioni (valvole,

gomiti, ecc...), si sono riportate anche le rispettive lunghezze equivalenti riferite al diametro del

condotto. La resistenza localizzata viene cioè espressa come rapporto tra lunghezza equivalente l e e

diametro del tubo D. Per passare dal valore di l e / D al coefficiente di resistenza localizzata ζ ,

occorre moltiplicare, in accordo con la relazione 6-29, l e / D per il fattore di attrito λ .

Il valore del fattore di attrito λ , adottato nella Tabella 6.4, è pari a 0,02.

Conoscendo la somma Σl e di tutte le lunghezze equivalenti associate alle diverse ostruzioni presenti nel

circuito, è possibile calcolare la perdita di carico totale attraverso un tubo di diametro D e di

lunghezza l con la seguente relazione, tratta dalla 6-6:

Y =λ

(l + Σle ) v 2

D

2g

6-30

dove, accanto alla lunghezza del tubo l si è aggiunta un’altra lunghezza fittizia, equivalente alle perdite

localizzate. E’ come se il tubo fosse diventato più lungo, in modo da tener conto non solo delle

perdite per attrito, relative alla lunghezza originale l ma anche di tutte le perdite Σl e concentrate

nei vari elementi del circuito.