→ Numero speciale

Gas di protezione e

formiergas.

Per la saldatura MSG e TIG / WIG di acciai inox.

2

Gas di protezione e formiergas

Gas di protezione e miscele azotoidriche

per la saldatura di acciai inox

Acciai inox

Le proprietà fisiche, meccaniche e chimico-corrosive degli acciai inox

secondo la SN EN 10 088 Parte 1 – 3 sono essenzialmente il risultato

della struttura del reticolo cristallino nel componente finito; per tale

ragione questi acciai vengono suddivisi in gruppi sulla base della loro

struttura reticolare.

Pertanto si distinguono i seguenti gruppi:

→ acciai austenitici

→ acciai duplex ferritico-austenitici

→ acciai martensitici

→ acciai ferritici

A livello economico è grande l’importanza degli acciai austenitici e

sempre più anche quella degli acciai duplex. Dall’ulteriore suddivisione

degli acciai di tipo austenitico risultano i seguenti gruppi:

→ austeniti con e senza molibdeno

→ austeniti con un tenore di carbonio particolarmente basso

→ acciai austenitici stabilizzati

→ acciai austenitici integrali con un reticolo cristallino austenitico puro

Le seguenti considerazioni fanno riferimento in primo luogo agli acciai

austenitici inox, a causa della loro grande diffusione e importanza

economica. La resistenza alla corrosione è una proprietà complessa e

dipende non solo dal materiale e dallo stato di lavorazione dello stesso,

ma in misura maggiore dal fluido corrosivo e dalle altre condizioni

ambientali. Per questa ragione le tipologie di acciaio inox sono concepite per esigenze diverse che in questa sede possono essere solamente

abbozzate. L’aggiunta di molibdeno, infatti, può aumentare la resistenza­

contro la vaiolatura e la corrosione interstiziale; un basso tenore di

carbonio impedisce la corrosione intercristallina; le tipologie stabilizzate­

con il titanio o altri elementi di microlega prevengono la corrosione

intergranulare, mentre una struttura completamente austenitica migliora

la resistenza alla corrosione in generale.

Considerazioni fondamentali sulla saldatura degli acciai inox

Rispetto agli acciai non legati e a basso tenore di lega, gli acciai inox presentano una conducibilità termica sensibilmente minore e una dilatazione­

termica sensibilmente maggiore con una pronunciata tendenza alle

distorsioni. Il bagno di fusione è decisamente più viscoso, soprattutto

negli acciai legati con molibdeno. Negli acciai inox ad alto tenore di lega,

la scelta della tecnica di saldatura, dei metalli di apporto e dei gas di

protezione della saldatura deve considerare che il cordone di saldatura e

le immediate vicinanze devono, nella misura del possibile, presentare le

stesse caratteristiche tecnologiche del metallo base. Per questa ragione

è molto utile conoscere alcune delle proprietà chimico-fisiche degli acciai

inox, in particolare il comportamento del materiale sotto le sollecitazioni termiche. Il cordone di saldatura è normalmente caratterizzato da

una struttura di fusione, mentre il metallo base presenta un reticolo

cristallino più volte deformato e solubilizzato. Con le normali velocità di

raffreddamento dalla temperatura di laminazione a caldo o di ricottura

alla temperatura ambiente, nella struttura cristallina si formano delle

precipitazioni composte essenzialmente da carburi e da fasi intermetalliche, con un effetto negativo sulla resistenza alla corrosione: i carburi

misti di cromo-ferro si formano in prevalenza in corrispondenza dei bordi

dei grani cristallini dando così luogo ad un impoverimento di cromo nelle

immediate vicinanze.

Gas di protezione e formiergas

3

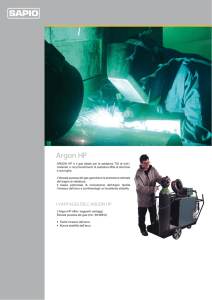

Saldatura con gas di protezione di acciai ad alto tenore di lega: una tecnologia ampiamente collaudata

Se la concentrazione locale di cromo è inferiore al 12 %, lungo queste zone si può assistere ad una corrosione intergranulare – chiamata

anche corrosione intercristallina – con il distacco di singole cristalliti. La

solubilizzazione e la tempra impediscono efficacemente la produzione

di precipitazioni. Questa tecnica tuttavia non è normalmente applicabile

dopo la saldatura. Pertanto si suggerisce un’altra strada metallurgica,

comunemente adottata nella pratica: l’adozione del tasso di carbonio più

basso possibile. Se il tasso di carbonio è molto basso, la formazione di

carburi può essere efficacemente limitata. Questi acciai vengono chiamati anche ELC (Extra Low Carbon), purché il tenore di carbonio sia pari allo

0,03 % o inferiore. Un altro meccanismo efficace è il legame del carbonio

con elementi di microlega e conseguente formazione di carburi di titanio

e di niobio e soppressione della formazione dei dannosi cromocarburi.

Gli effetti delle diverse concentrazioni di CO₂ risultano dalla figura 1: in

una serie di test un filo di apporto inox con un tasso di carbonio dello

0,016 % è stato saldato sotto diversi gas di protezione, misurando poi il

tenore di carbonio all’interno del deposito. La saldatura con CO₂ pura è

totalmente impraticabile, ma anche il gas di protezione con il 18 % CO₂

provoca un arricchimento di carbonio che, nel complesso, genera un

tenore di carbonio superiore al limite ELC.

Figura 1: Aumento del carbonio nell'acciaio in funzione del gas di protezione

0,07

0,06

Per quanto riguarda la scelta del gas di protezione per la saldatura MSG­

ne risulta l’esigenza di impedire l’arricchimento di carbonio nel cordone­

di saldatura. Una possibile fonte dell’arricchimento di carbonio è costituita­

dall’anidride carbonica presente nei gas di protezione attivi.

Tenore di C in (%)

Saldatura MSG di acciai inox

0,05

0,04

0,03

Limite ELC

0,02

0,016

0,01

Ar + 2,5 % CO₂

Ar + 5 % CO₂ + 5 % O₂

Ar + 18 % CO₂

Gas di protezione per la saldatura

CO2

Gas di protezione e formiergas

4

Saldatura d'angolo TIG/WIG realizzata con argon

La sensibilità alla corrosione intercristallina si manifesta in un determinato­

intervallo di temperature e tempi e va perciò considerata soprattutto se

si prevede un ulteriore trattamento termico. Questi vengono riprodotti

nei cosiddetti schemi di corrosione intergranulare. La figura 2 mostra uno­

schema di questo tipo per un deposito prodotto con il metallo di apporto

1.4316 con la tecnica MSG e con i gas di protezione sopra indicati (il test

con CO₂ pura è stato omesso):

M 21: argon, 18 % CO₂ (CORGON® 18)

M 23: argon, 5 % CO₂, 5 % 0₂ (COXOGEN® 5/5)

M 12: argon, 2,5 % CO₂ (CRONIGON®)

I vari tenori di carbonio nel deposito influiscono radicalmente sulla resistenza alla corrosione intergranulare. Il gas di protezione per saldatura

M 21 è utilizzabile universalmente per gli acciai da costruzione, ma non è

raccomandabile per la saldatura degli acciai inox. In ogni caso, il gas

di protezione M 12 con 2,5 % CO₂ e il resto argon fornisce comunque una

sufficiente garanzia. A questo punto occorre chiedersi se una rinuncia

all’anidride carbonica nel gas di protezione – e cioè la saldatura MIG

sotto argon puro – permette di risolvere questo problema?

Figura 2: Schema di corrosione intergranulare

Temperatura di ricottura in °C

0

0

Senza percentuali di gas attivo nel gas di protezione – può trattarsi di

anidride carbonica o ossigeno – l’arco è molto instabile e genera un

processo di saldatura estremamente irregolare. La scarsa conducibilità­

termica e la bassa energia di ionizzazione dell’argon fanno sì che l’apporto di calore nel pezzo da saldare sia limitato. Ne risulta un bagno di

fusione piuttosto viscoso che aderisce male al metallo base. Il risultato è

un cordone di saldatura di forma irregolare, e spesso anche molto stretto

e in elevazione con una penetrazione insoddisfacente, intagli ai bordi e

una forte presenza di spruzzi. L’ossigeno a basso tenore fino al 3 % può

migliorare leggermente la situazione – soprattutto l’arco diventa più

stabile e la tendenza agli spruzzi diminuisce – tuttavia si osserva una

maggiore sensibilità ai pori del deposito e un’ossidazione della superficie

del cordone. Un tenore di ossigeno superiore migliora l’apporto di calore

nel deposito, ma gli strati di ossido risultano più aderenti e sono molto

difficili da rimuovere. Negli acciai duplex è stata inoltre osservata una

diminuzione dei valori di tenacia (allungamento di rottura, resilienza) in

corrispondenza del cordone di saldatura.

Con i gas di protezione contenenti anidride carbonica come componente

attivo al posto dell’ossigeno, la rimozione dei colori di rinvenimento

risulta invece facilitata. Complessivamente per la saldatura MSG degli

acciai cromo-nichel si sono affermati i gas di protezione con il 2,5 % CO₂.

La dissociazione nell’arco e la conseguente ricombinazione conducono

ad un percepibile apporto di calore con un favorevole comportamento

di ossidazione e dei pori. Uno dei prodotti ampiamente sperimentato e

collaudato è il gas di protezione CRONIGON®.

Se le potenze in gioco sono superiori e gli acciai al cromo-nichel sono

legati anche con molibdeno, è possibile utilizzare una percentuale

aggiuntiva di elio del 20 – 50 %. L’elio come componente del gas di protezione comporta un apporto di calore molto elevato, il che permette di

realizzare velocità di saldatura molto maggiori.

0

Si è rivelata particolarmente idonea una miscela di gas di protezione a

tre componenti: 77,5 % argon, 2,5 % anidride carbonica e 20 % elio.

Questo gas di protezione per saldatura viene fornito dalla PanGas AG con

il nome di CRONIGON® He20.

Penetrazione più profonda con miscele di argon-idrogeno

Durata della ricottura in ore

Gas di protezione e formiergas

5

Saldatura MSG di acciai inox: preferibilmente con gas di protezione contenenti elio

Applicazioni speciali

Dove è necessaria una potenza maggiore, una buona saldabilità degli

strati, una bassa tendenza agli spruzzi e un’ossidazione ridotta, è disponibile una variante con una percentuale di elio ancora maggiore e una

bassa percentuale di idrogeno; essa è composta da 63 % Ar, 3 % CO₂,

33 % He, 1 % H₂; e il nome attribuito dalla PanGas è CRONIGON® He33.

Se le esigenze in termini di resistenza alla corrosione sono particolarmente complesse, i normali acciai inox raggiungono i loro limiti ed è necessario usare leghe a base nichel. Queste vengono utilizzate in impianti

particolarmente esposti alla corrosione quali impianti di desolforazione

dei fumi, nelle centrali termiche o negli inceneritori di rifiuti.

Nella saldatura di questo tipo di materiali i compiti da risolvere sono due:

da un lato si tratta di mantenere stabile l’arco e dall’altro di impedire la

formazione di ossido di nichel che non è risaldabile. Questo problema

viene risolto da una miscela di gas di protezione composta da argon, elio

e basse percentuali di gas attivo, p. es. 0,05 % CO₂. Un’aggiunta del 2 %

di idrogeno migliora ulteriormente la capacità di saldare in posizioni di

costrizione (p. es. cordone discendente). Nella saldatura di riparazione di

grandi superfici nelle camere di combustione degli inceneritori di rifiuti,

il gas di protezione delle saldature con il nome di CRONIGON® He30S si è

rivelato particolarmente adatto.

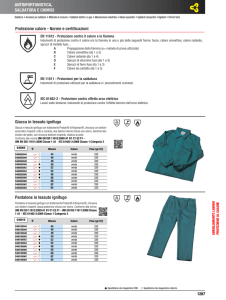

Saldatura TIG/WIG di acciai austenitici

In molti casi la saldatura TIG/WIG di acciai ad alto tenore di lega avviene

sotto argon puro. Altre piccole aggiunte di gas attivi, come quelle utilizzate

per la saldatura a corrente alternata dell’alluminio (p. es. 300 ppm O₂)

non producono effetti sul tranquillo arco TIG/WIG a corrente continua e

non sono perciò necessarie. I gas con componenti ossidanti in concentrazioni superiori non sono utilizzabili a causa dell’elettrodo di tungsteno

non fondente; per migliorare l’apporto di calore sono perciò preferibili

miscele di argon e idrogeno con un tenore di H₂ fino al 5%.

Sugli acciai austenitici non presentano normalmente problemi nemmeno

in relazione al rischio di pori, mentre sugli acciai duplex con un’elevata

percentuale di ferrite non sono consigliabili per prevenire il rischio di

criccature indotte dall’idrogeno. In casi di dubbio l’utente potrà chiarire

la questione facendo delle prove di saldatura. Con gli austeniti, una conduzione meccanica del cannello permette di aumentare la percentuale di

idrogeno fino al 10 %.

Saldatura TIG/WIG di acciai completamente austenitici

Per gli acciai completamente austenitici usati in particolare nella

tecnologia alimentare e nell’industria chimica, spesso è richiesta una

percentuale di ferrite inferiore all’1 % o addirittura allo 0,5 % per garantire la massima protezione contro la corrosione, e cioè per prevenire la

corrosione selettiva. Nella saldatura MSG c’è la possibilità di aumentare

il tenore della lega con generatori di austeniti quali il nichel. Nella saldatura orbitale di tubazioni sottili, invece, spesso si è costretti a lavorare

senza metallo di apporto: in questi casi si sono rivelati particolarmente

idonei i gas di protezione a base di argon con azoto. L’azoto è noto come

un eccellente generatore di austeniti, tuttavia nell’acciaio si scioglie solo

limitatamente in forma molecolare. Dopo il passaggio attraverso l’arco

TIG/WIG, l’azoto è invece disponibile in forma atomica o dissociata,

per cui il suo assorbimento da parte del bagno di fusione dell’acciaio è

molto migliore. Per proteggere l’elettrodo di tungsteno, la percentuale di

azoto non dovrebbe essere molto superiore al 3 %. Anche le percentuali

aggiuntive di elio o idrogeno consentono di aumentare la velocità di

saldatura. Con gli acciai contenenti leghe di TI, tuttavia, la stabilizzazione

dell’austenite tramite azoto non è possibile a causa della formazione di

nitruro di titanio. I gas di protezione ampiamente collaudati e diffusi sono

presenti nell’assortimento di PanGas con il nome di CRONIWIG®.

6

Gas di protezione e formiergas

Radice della saldatura non protetta

Saldatura TIG/WIG di acciai duplex

A causa della loro analisi chimica e della struttura cristallina, gli acciai

duplex sono normalmente insensibili alla tensocorrosione e sono caratterizzati da una maggiore resistenza alle vaiolature. Un altro vantaggio

è il loro maggiore limite di snervamento e la maggiore resistenza alla

trazione con una tenacia praticamente invariata. Grazie a queste eccellenti proprietà, gli acciai duplex hanno acquisito un’importanza sempre

maggiore e viene loro pronosticato un grande futuro. La caratteristica

di questi acciai è un maggiore contenuto di azoto, oltre agli elementi

presenti negli acciai inox, quali cromo, nichel e molibdeno. Durante la­saldatura di questi materiali l’apporto di calore disturba l’equilibrio cristallino

ferrite-austenite (50 : 50 dopo la ricottura) per cui si utilizza un tenore

di lega superiore dei generatori di austenite. Anche in questo caso un

gas di protezione a base di argon con una percentuale di azoto del 3 %

può garantire il mantenimento della resistenza alla corrosione e delle

proprietà meccaniche. Anche qui l’aggiunta di elio può aumentare le

prestazioni; a causa del pericolo di criccature nella fase ferritica occorre

rinunciare all’aggiunta di idrogeno al gas di protezione.

Ferriti e martensiti, saldatura TIG/WIG e MSG

La saldabilità generale degli acciai ferritici e martensitici è garantita solamente con percentuali di carbonio inferiori allo 0,08 %. Questi possono

essere saldati senza alcun problema sotto argon puro (TIG/WIG) e miscele

di argon con piccole quantità di CO₂ (2,5 %) (MSG). Sono buone anche le

esperienze con miscele di gas di protezione a tre componenti, composti

da argon, anidride carbonica ed elio (77,5 % Ar, 2,5 % CO₂, 20 % He).

Protezione della radice con miscele gassose nella saldatura

di tubazioni

Gli acciai ad alto tenore di lega devono presentare la resistenza alla

corrosione prevista per l’applicazione specifica, necessaria e specificata

non solo nel materiale di base, ma ovviamente anche in corrispondenza

dei punti di saldatura. Ciò vale anche per i tubi, per le tubazioni e in

particolare per l’interno delle tubazioni stesse. L’eliminazione o l’esclusione di colori di rinvenimento assume un ruolo importante; spesso la

Radice della saldatura protetta con Formiergas

finitura – ad esempio tramite decapaggio – non è possibile per ragioni

di impatto ambientale oppure a causa della scarsa accessibilità. Per questa ragione, in alternativa al post-trattamento, si tenta di impedire

l’ossidazione della saldatura in corrispondenza della radice all’interno

dei tubi fin dall’inizio. La schermatura della parte inferiore della saldatura con speciali gas di protezione per impedire l’effetto dannoso ed

ossidante dell’ossigeno presente in aria, viene indicata con il termine di

forming o protezione della radice con miscele gassose azotoidriche e i

gas utilizzati a questo scopo sono chiamati Formiergas.

Strato di passivazione

La resistenza alla corrosione degli acciai inox è basata sulla formazione

di uno strato di passivazione che impedisce un attacco dell’aria umida o

degli acidi sull’elemento ferro prioritariamente presente nell’acciaio,

con conseguente asporto di materiale dal componente. La formazione

dello strato di passivazione è strettamente legata al tenore di cromo

dell’acciaio: a partire dal 12 – 13 % di cromo, l’acciaio è resistente

all’umidità dell’aria, mentre con un tenore di cromo superiore e la lega

con nichel, molibdeno e rame, la sua resistenza contro alcuni acidi

aumenta ulteriormente. Lo strato di passivazione è generato in presenza di sostanze ossidanti con uno spessore molto sottile saldamente

aderente­alla superficie, grazie alle forze di assorbimento. Questo strato

impedisce l’ulteriore reazione del ferro con i vettori dell’ossigeno e

ne determina lo stato passivo. In base alla moderna interpretazione, lo

strato di passivazione non va inteso come uno strato statico, ma è in

equilibrio dinamico con l’offerta di ossigeno dell’ambiente circostante.­

Il fenomeno della corrosione interstiziale può quindi anche essere considerato come una perturbazione di questo equilibrio dinamico.

Le analisi dettagliate dello strato di passivazione con la spettroscopia

elettronica Auger (AES) indicano che lo strato marginale esterno di

spessore inferiore a 5 nm è arricchito di cromo, presente sotto forma di

ossido di cromo difficilmente solubile. Questo strato è determinante

per la buona resistenza alla corrosione degli acciai al cromo-nichel con

alto tenore di lega.

Gas di protezione e formiergas

7

La scelta del corretto gas di protezione è determinante per la saldatura TIG/WIG di acciai inox ad alto tenore di lega

Colori di rinvenimento

I colori di rinvenimento sono conseguenti ai trattamenti termici o alla

saldatura senza adeguata protezione antiossidante soprattutto nella

parte interna dei tubi. Anche in presenza di una sofisticata conduzione

del gas, i colori di rinvenimento possono essere generati dall’ossigeno

residuo aderente alla superficie, nel caso in cui il gas di protezione non

contenga componenti di riduzione. I colori di rinvenimento distruggono

lo strato di passivazione e lo sostituiscono con un nuovo strato la cui

struttura è fondamentalmente diversa e non garantisce alcuna protezione. Questo processo è complesso e viene qui solo brevemente illustrato

nella misura in cui ciò è necessario per comprendere il fenomeno.

L’apporto di calore tramite la saldatura comporta dei cambiamenti dalle

conseguenze rilevanti ai fini metallurgici:

→ cambiamenti della struttura cristallina nella zona di fusione

→ ispessimento dello strato di passivazione nella zona termicamente

alterata

→ formazione di nuovi strati nella zona di fusione e termicamente alterata tramite diffusione di componenti della lega

→ separazione di componenti della lega in corrispondenza dei bordi dei

grani ed aumento dell’esposizione alla corrosione intercristallina

I colori di rinvenimento sono il risultato di un’ossidazione della superficie dovuta all’ossigeno nell’aria, all’ossigeno residuo, all’anidride

carbonica e all’acqua e – a parità di colore – presentano normalmente lo

stesso spessore. Essi sono in primo luogo determinati dalla temperatura

massima di esercizio e dall’andamento temporale della temperatura.

Per questa ragione, dopo la saldatura TIG/WIG la struttura degli strati di

ossido è sempre diversa rispetto alla saldatura laser dove – a causa del

rapido abbassamento della temperatura – c’è poco tempo per i processi

di diffusione. Il colore percepito di volta in volta è dovuto ad interferenze

prodotte dalla riflessione e rifrazione della luce dei rispettivi strati di

spessore differente. I diversi colori di rinvenimento sono caratterizzati da

una struttura caratteristica dello strato che genera diverse resistenze

alla corrosione di ogni strato. Nell’intervallo fino a circa 400 °C, l’ossigeno reagisce in prevalenza con il cromo e produce strati cangianti di colore

giallastro. Con ogni evidenza non si ha un’ossidazione di rilievo del ferro,

per cui i colori di rinvenimento giallo chiaro possono essere considerati

strati di passivazione rafforzati.

Con temperature da circa 400 a 700 °C si formano colori di rinvenimento

da rossi a blu e grigio-marroni con una struttura completamente diversa.

Questi sono composti da una fase contenente ossidi di ferro e impoverita­

di cromo sulla superficie ed una fase sottostante ricca di ossido di cromo.­

A causa di questa strutturazione dello strato si parla anche di una struttura­

duplex dei colori di rinvenimento in questo intervallo di temperature.­

Sopra i 700 °C si riscontrano colori di rinvenimento da color cobalto e

celeste la cui struttura – in virtù della maggiore mobilità del cromo – ha

nuovamente una composizione omogenea di ossidi di ferro e cromo.

Con i cicli termici molto brevi come nella saldatura laser, anche questi

strati presentano due fasi.

Colori di rinvenimento e corrosione

Da quanto illustrato in precedenza risulta evidente che – a seconda delle

condizioni della genesi – i colori di rinvenimento comportano diverse

resistenze alla corrosione. Per individuare ciò e renderlo misurabile, si procede alla misurazione del cosiddetto potenziale di corrosione perforante:

questo corrisponde alla tensione elettrica con cui la superficie abbandona

lo stato passivo ed inizia a corrodere e dissolversi. Soprattutto nelle zone

di passaggio dal colore giallo al rosso è stato documentato un forte calo

della resistenza alla corrosione, spiegabile con lo strato superficiale ricco

di ossido di ferro. La struttura dei colori di rinvenimento dipende in un

certo senso anche dall’analisi chimica dell’acciaio, nel senso che gli strati

di acciaio con un tenore superiore di cromo sono più resistenti.

Tabella 1: Colori di rinvenimento sugli acciai ad alto tenore di lega

Colore

Giallo cromo

Giallo paglia

Giallo oro

Marrone rossastro

Blu cobalto

Celeste

Incolore

Marrone grigiastro

Temperatura

< 400 °C

> 400 °C

~ 500 °C

~ 650 °C

~ 1000 °C

~ 1200 °C

Spessore dello strato

<= 5 nm

<= 25 nm

50 – 75 nm

75 – 100 nm

100 – 125 nm

125 – 175 nm

175 – 275 nm

> 275 nm

8

Gas di protezione e formiergas

Forming economico con sistemi PanGas di protezione della radice

Conseguenze

I colori di rinvenimento non sono strati di passivazione e possono

pertanto ridurre sensibilmente la resistenza alla corrosione degli acciai

inox in modo da richiederne la rimozione. In presenza del solo colore di

rinvenimento giallo chiaro, una certa resistenza alla corrosione è comunque garantita. In tutti gli altri casi i colori di rinvenimento devono essere

rimossi dopo la saldatura oppure la loro formazione deve essere esclusa

tramite l’uso di gas per la protezione della radice.

Gas per la protezione della radice (Formiergas)

Il "forming" è una tecnica economica, ecologica e pulita per evitare i

colori di rinvenimento e per garantire la resistenza alla corrosione. Essa

è composta dalla fase di lavaggio preliminare per la rimozione dell’aria

e la copertura della radice con gas di protezione durante la saldatura.

Va tenuto presente che tutte le zone esposte alla variazione termica del

metallo base e del materiale di apporto sul lato inferiore e superiore del

cordone devono essere coperte con un gas di protezione fino ad una

determinata temperatura di soglia. Solamente sotto la soglia di circa

250°C per gli acciai inox al nichel-cromo non vi è più il rischio di un

assorbimento critico di ossigeno. Poiché l’ossigeno può essere assorbito

non solo dall’atmosfera circostante ma anche dai rivestimenti superficiali

assorbiti, l’uso dell’idrogeno come componente di riduzione del Formiergas risulta vantaggioso ed avviene con diverse concentrazioni. Anche

i seguenti gas e le seguenti miscele possono essere utilizzati per la

protezione della radice:

→ argon, gas inerte

→ azoto, gas poco reattivo

→ miscele azotoidriche, riducenti

→ miscele di argon e idrogeno, riducenti

→ miscele di argon e azoto, aggiunta di azoto per e leghe degli

acciai duplex.

In pratica si trovano soprattutto le miscele di gas standard indicate nella

tabella. È importante che i Formiergas abbiano il tenore minimo possibile­

di umidità residua ed un contenuto di ossigeno residuo inferiore a 25

ppm per gli acciai austenitici e a 10 ppm per gli acciai duplex.

In presenza di miscele di idrogeno a partire dal 10 % H₂, il gas fuoriuscente deve essere bruciato alla torcia per evitare il rischio di esplosioni.

I diversi gas per la protezione della radice sono adatti per determinati

materiali, come risulta anche dalla tabella a fianco.

Tabella 2: Gas per la protezione della radice e loro uso

Gas di protezione

Materiale

Argon

tutti i materiali

Miscele di Ar/H₂

acciai austenitici, Ni e metalli base Ni

Miscele di N₂/H₂

Acciai ad eccezione degli acciai da costruzione a

grana fine, acciai austenitici

(non stabilizzati al Ti)

N₂

Miscele di Ar/N₂

Acciai austenitici al cromo-nichel, acciai duplex

e superduplex

I gas per la protezione della radice non solo impediscono la formazione­

dei colori di rinvenimento, ma hanno anche un effetto positivo sulla

conformazione della radice: la temperatura di fusione molto superiore

degli ossidi e le cattive caratteristiche reologiche dei bordi preossidati

dei lembi possono in alcuni casi fare sì che senza protezione della radice,

la radice non si chiuda. Utilizzando il gas per la protezione della radice

invece, la saldatura passante viene eseguita senza difetti a parità di

parametri di saldatura.

Aspetti pratici della protezione con miscele gassose

azotoidriche

Nel « forming » la principale attenzione va rivolta alla protezione ottimale

con gas della radice. Ciò significa che in questo punto l’ossigeno deve

essere evacuato per tutta la durata della saldatura fino alla fase di raffred­

damento e al raggiungimento della temperatura critica. La soluzione

ottimale prevede un flusso laminare del gas senza vortici di aria.

Gas di protezione e formiergas

9

Gas di protezione HYDRAGON® usati nella saldatura orbitale

Tabella 3: Densità delle diverse miscele gassose azotoidriche

Densità ass. (kg/m³)

densità relativa

densità relativa

1,25

0,97

Formiergas 95/5

1,19

0,92

Formiergas 90/10

1,14

0,88

Formiergas 85/15

1,08

0,83

Formiergas 80/20

1,02

0,79

Argon

1,78

1,38

Argon-idrogeno 98/2

1,75

1,28

Argon-idrogeno 95/5

1,70

1,27

Argon-idrogeno 93/7

1,67

1,26

Argon-idrogeno 90/10

1,62

1,25

Argon-idrogeno 80/20

1,45

1,12

Per produrre un flusso laminare senza turbolenze, nella prassi si fa normalmente affluire il gas di protezione nel tubo attraverso un collettore di

metallo sinterizzato. Per ridurre i costi del processo di forming è utile

ricorrere all’uso di sistemi con camere di «forming». La saldatura orbitale

deve possibilmente essere eseguita senza luce per evitare un apporto

non controllato di aria. Se per i tubi molto spessi o nelle posizioni di costrizione è prevista una luce, questa dovrebbe essere coperta con un nastro

adesivo di fibra di vetro-alluminio adatto, lasciando libera solamente la

vera e propria zona della saldatura. Altri esempi relativi alla configurazione

del dispositivo di «forming» sono riportati nelle Istruzioni DVS 0937.

Qui sono fornite anche indicazioni relative ai tempi di prelavaggio da

rispettare in funzione del diametro interno del tubo con le diverse

portate di gas. Se si tratta di saldare e proteggere tubi delle stesse

dimensioni può essere interessante dal punto di vista economico

l’adozione di un dispositivo di «forming» con controllo automatico della

portata di gas di prelavaggio e del tempo di prelavaggio, in quanto esso

consente di ridurre il consumo di forming gas al livello strettamente

necessario.

Va considerato anche che il materiale dei tubi di alimentazione deve

presentare la minore permeabilità possibile all’umidità e all’ossigeno in

quanto – anche nel caso di un flusso prolungato di gas di protezione –

l’acqua e l’ossigeno possono contaminare il gas tramite diffusione e

tramite l’effetto Venturi. I risultati migliori sono stati ottenuti con tubi a

base di teflon o tubi di gomma con anima di tessuto.

Per il «forming» vengono utilizzate varianti diverse in quanto un gran

numero di componenti, tubi e condotti di gas saldati richiede soluzioni

specifiche per ogni applicazione. A seconda della conduzione del gas

nella saldatura dei tubi si possono distinguere tre tipi di «forming»:

→ Forming con flusso assiale del gas nelle saldature orbitali di tubi con

diametri da piccoli a medi e per saldature longitudinali sui tubi

→ Forming con flusso radiale del gas nelle saldature orbitali di tubi con

diametri da medi a grandi

→ Lavaggio di dislocazione per la saldatura di tubi grandi

Per l’ultima applicazione la scelta del gas per la protezione della radice

dipende dalla sua densità rispetto all’aria. Per il lavaggio ascendente

vanno utilizzati gas di densità maggiore, per il lavaggio discendente gas

con densità minore rispetto all’aria. L’alimentazione del gas di lavaggio

avviene dal basso se si tratta di gas più densi, mentre le miscele di azoto

più leggere dell’aria vengono alimentate dall’alto.

10

Gas di protezione e formiergas

I gas speciali di protezione PanGas consentono anche la saldatura MSG di acciai

ad alto tenore di lega e resistenti alle alte temperature

Bibliografia

Scheda tecnica DVS 0937

Wurzelschutz beim Schutzgasschweissen

Edizioni DVS

Düsseldorf, 1990

DIN EN 439

Gas di protezione per la saldatura ad arco

e per il taglio

Edizione maggio 1995

Brune, E.

Tecnica di saldatura e di taglio

Manuale pratico

PanGas AG

Dagmersellen, 2003

Brune, E., Spichale, B.

Schweissschutzgase

Technica 10/99, pag. 50 – 54

Rupperswil, 1999

Spichale, B.

Formiergase und Wurzelschutz …

Numero speciale 48/91

PanGas Lucerna, 1991

Trube, S., Amannn, T.

Annuario Tecnica di saldatura 2001, pag. 77 – 39

Edizioni DVS Düsseldorf, 2000

Brune, E.

Scegliere il gas giusto

Gas per la saldatura, il taglio e la protezione

Numero speciale PanGas AG

Dagmersellen, 2006

Gümpel, P. et al.

Rostfreie Stähle

Grundwissen, Konstruktions- und

Verarbeitungshinweise

Edizioni Expert

Renningen-Malmsheim, 1996

Finke, M., Pries, H., Wohlfahrt, H.

Schweissbedingte Anlauffarben und ihr Einfluss

auf die Korrosion hochlegierter CrNi-Stähle

Rapporti DVS Volume 204

Düsseldorf, 1999

Geipl, H.

Formieren beim Schweissen,

Schutzgase, Anwendung, Arbeitssicherheit

Der Praktiker

Schweissen & Schneiden

Volume 47 (1995) Numero 1

Geipl, H.

Formieren beim Schweissen,

Spülgase und Formiereinrichtungen

Der Praktiker

Schweissen & Schneiden

Volume 47 (1995) Numero 3

Trube, S.

Auswahl von Schutzgasen zum

Schweissen von Stahlwerkstoffen

Numero speciale 04/99

Höllriegelskreuth, 1999

Gas di protezione e formiergas

Definizioni

Acciaio ELC, qualità ELC: questo è il nome assegnato agli acciai che,

grazie alle speciali tecniche di produzione, contengono pochissimo

carbonio. ELC è l’acronimo della definizione inglese Extra Low Carbon, e

cioè pochissimo carbonio. Questa caratteristica ne aumenta la resistenza

alla corrosione.

Analisi chimica: la composizione chimica di una sostanza, i singoli componenti, p. es. gli elementi della lega in una tipologia di acciai.

Argon (Ar): gas nobile incolore e inodore, completamente inerte, vale a

dire che non reagisce con altre sostanze chimiche.

Arricchimento, impoverimento degli elementi della lega: il termine

impoverimento indica la perdita di elementi della lega attraverso il

processo di saldatura; il termine arricchimento invece indica un aumento

della concentrazione.

Assorbimento: legame di gas, vapori o sostanze disciolte in corrispondenza della superficie di un corpo solido.

Austenite, struttura austenitica: componente del reticolo cristallino delle leghe di ferro, reticolo cubico a facce centrate, spesso chiamato ferro

gamma; a temperatura ambiente è stabile solo nelle leghe con nichel,

manganese, azoto.

Azoto (N₂): un gas presente in aria che soffoca la combustione; non

reagisce a temperature normali.

Bordi dei grani: i metalli sono composti da numerosi piccolissimi cristalli

separati gli uni dagli altri da superfici di transizione; queste superfici

sono chiamate anche bordi dei grani e i cristalli spesso sono chiamati

grani. Ai bordi dei grani aderiscono spesso contaminazioni e sedimenti;

per questo sono i punti privilegiati di attacco della corrosione.

Calore di ricombinazione: calore liberato durante la ricombinazione;

vedi ricombinazione.

Capacità di ionizzazione: valore indicante la tendenza di un atomo o di

una molecola ad assumere uno stato elettricamente carico (ione).

Colori di rinvenimento: gli strati di ossido visibili ma molto sottili sulla

superficie dei metalli; i diversi colori indicano spessori diversi degli strati.

Comportamento inerte: le sostanze che non reagiscono chimicamente

con altre sostanze sono chiamati inerti, e cioè inattive. Fra queste sostanze

troviamo i gas nobili come l’argon e l’elio.

Corrosione intercristallina: una particolare forma di corrosione di acciai

ad alto tenore di lega che può insorgere in seguito a trattamenti termici

non corretti e che può comportare un impoverimento locale di cromo.

Corrosione interstiziale: corrosione che si verifica quando negli interstizi

non può avere luogo alcuno scambio di sostanze.

Cristallite: le zone visibili nella struttura cristallina microscopica e racchiusa

dai bordi dei grani; spesso chiamati anche grani.

Decapaggio: trattamento delle superfici metalliche con sostanze decapanti adatte, p. es. acidi, per ottenere una certa finitura superficiale.

Carburo legame chimico di un elemento con carbonio, p. es. carburo di

ferro Fe₃C.

Dissociazione: separazione, dissoluzione, decadimento di un composto

chimico o di una molecola.

Effetto riducente: proprietà di condurre un ossido in uno stato più

povero o senza ossigeno, ad esempio la formazione di un metallo da un

ossido di metallo.

Energia dissociativa: energia da fornire per separare un composto chimico o scindere una molecola; spesso sotto forma di energia termica.

Equilibrio dinamico: uno stato di continuo apporto ed evacuazione di

particelle, in modo da creare un apparente condizione di immobilità.

Ferrite: elemento del reticolo cristallino delle leghe di ferro; è composta

da ferro quasi puro ed è con reticolo cubico a corpo centrato, spesso

chiamato anche ferro alfa.

Flusso assiale: flusso in direzione dell’asse longitudinale di un tubo.

11

Flusso laminare: flusso di un gas o di un liquido privo di vortici; il contrario è un flusso turbolento.

Flusso radiale: flusso in direzione della circonferenza del tubo.

Gas di protezione: nei processi di saldatura il gas di protezione protegge il bagno di fusione dall’atmosfera, impedendo reazioni con l’ossigeno

o con l’azoto contenuti nell’aria. Nella saldatura TIG/WIG protegge

anche l’elettrodo.

Gas per la protezione della radice: miscela di azoto e idrogeno usata

per la protezione della radice di acciai inox austenitici.

Idrogeno (H₂): un gas combustibile con effetti riducenti.

Interferenze: in fisica, la sovrapposizione ottica, quando diverse onde

luminose attraversano lo spazio; visibile anche sotto forma di colori

cangianti di un film di olio sull’acqua.

Ioni: atomi o molecole dalla carica elettrica positiva o negativa.

Ionizzazione: passaggio degli atomi o delle molecole ad uno stato

elettricamente carico.

Metallo sinterizzato: un metallo poroso (spugnoso) e quindi permeabile

al gas.

Molecola: unità piccolissima composta da due o più atomi di un composto

chimico, anche più atomi dello stesso tipo.

Molibdeno (Mo): elemento metallico; nelle leghe di acciaio migliora la

resistenza contro la vaiolatura e la corrosione interstiziale.

Nichel (Ni): elemento metallico; nelle leghe d’acciaio stabilizza

la struttura cristallina austenitica.

Nitruro: composto chimico di un elemento con l’azoto.

Ossidazione del ferro: la formazione del legame chimico fra ferro e

ossigeno; esistono diversi ossidi di ferro (Fe₂O₃, Fe₃O₄, FeO).

Ossidazione: assorbimento di ossigeno, legame con l’ossigeno.

Ossido di cromo: il legame chimico fra cromo e ossigeno. Diffusione:

migrazione di particelle (atomi, molecole) dovuta ai movimenti termici;

può avvenire anche nei corpi solidi quali i metalli.

Ossido: composto chimico di un elemento con l’ossigeno.

Ossigeno residuo: piccole quantità residue di ossigeno, p. es. dovute

all’umidità.

Pellicola di ossidi: strato molto sottile composto da un ossido, e cioè da

un composto dell’ossigeno.

Potenziale di corrosione perforante: la tensione elettrica con cui inizia

la dissoluzione superficiale di un metallo; e cioè la superficie perde la

sua passività.

ppm: parts per million: unità di misura di quantità molto piccole, una

parte per un milione.

Ricombinazione: la ricombinazione è l’unione delle parti precedentemente divise. In chimica questo termine è usato per il nuovo legame fra

atomi e molecole a formare una sostanza che in precedenza era stata

scissa. Esempio: decadimento dell’anidride carbonica in carbonio, monossido di carbonio e ossigeno e successiva rigenerazione dell’anidride

carbonica.

Saldatura della radice: saldatura della passata inferiore in un cordone a

più passate.

Saldatura orbitale: la saldatura circolare attorno a un tubo per la giunzione

di due segmenti di tubo.

Solfuro: legame chimico di un elemento con lo zolfo, p. es. solfuro di

ferro (FeS).

Strato di passivazione: negli acciai inox o nell’alluminio, la resistenza

alla corrosione è basata su uno strato molto sottile sulla superficie metallica, composta dall’ossido di cromo e che protegge lo strato metallico

sottostante dall’attacco della corrosione. Questo sottile strato di ossido

viene chiamato pellicola di ossidi.

Struttura duplex: composta da due strati con una configurazione

differente.

Vantaggio a livello mondiale grazie all’innovazione.

PanGas, affiliata del Linde Group, leader mondiale nel settore, gioca un ruolo di precursore sul mercato grazie ai suoi prodotti e sistemi di distribuzione del gas orientati al futuro. In quanto leader tecnologico abbiamo il compito di porre continuamente nuovi standard. Spinti dallo spirito

imprenditoriale operiamo costantemente per lo sviluppo di nuovi prodotti di alta qualità e di procedimenti innovativi.

PanGas offre di più: valore aggiunto, vantaggi competitivi percepibili e maggiori guadagni. Ogni progetto viene tagliato su misura in funzione delle

esigenze specifiche del cliente. Ciò vale per tutti i settori e per ogni dimensione d’impresa.

Chi oggi vuole competere con la concorrenza del domani ha bisogno di un partner al suo fianco che ogni giorno sia in grado di utilizzare strumenti

quali la massima qualità, le ottimizzazioni dei processi e gli aumenti della produttività per trovare soluzioni ottimali per il cliente. Per noi, essere

partner significa non solo «noi per voi», ma soprattutto «noi con voi». Perché la collaborazione reca in sé la forza del successo economico.

PanGas AG

Sede principale, Industriepark 10, CH-6252 Dagmersellen

Telefono 0844 800 300, Fax 0844 800 301, www.pangas.ch

099,7695,02.2012-11.V1.500.UD

PanGas – ideas become solutions.