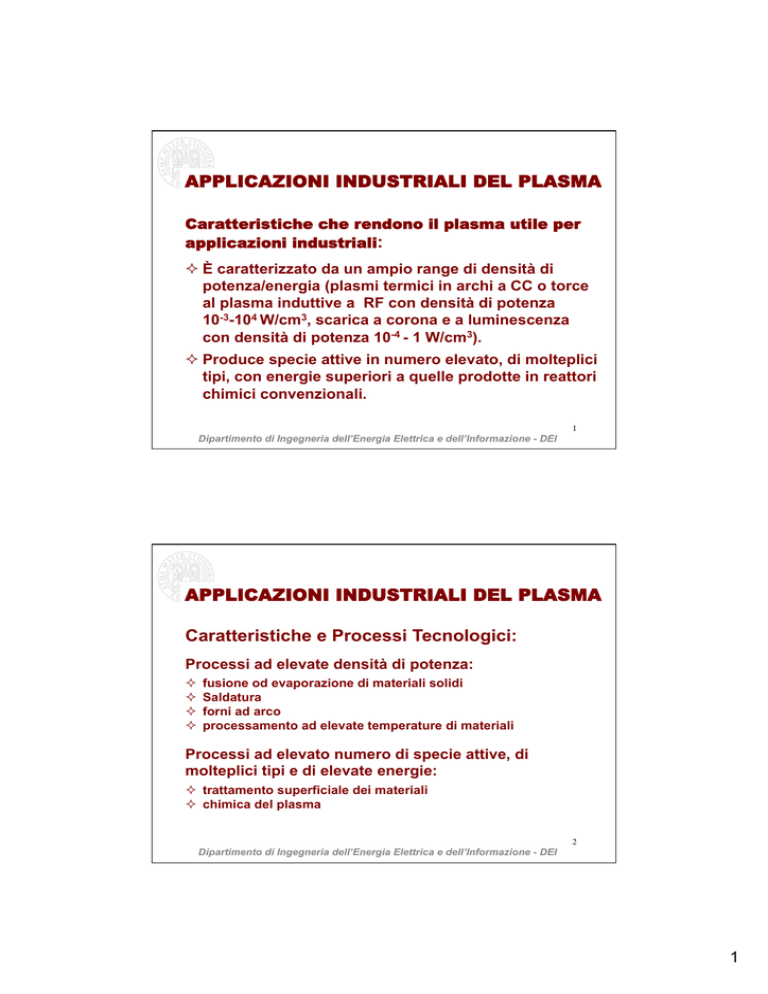

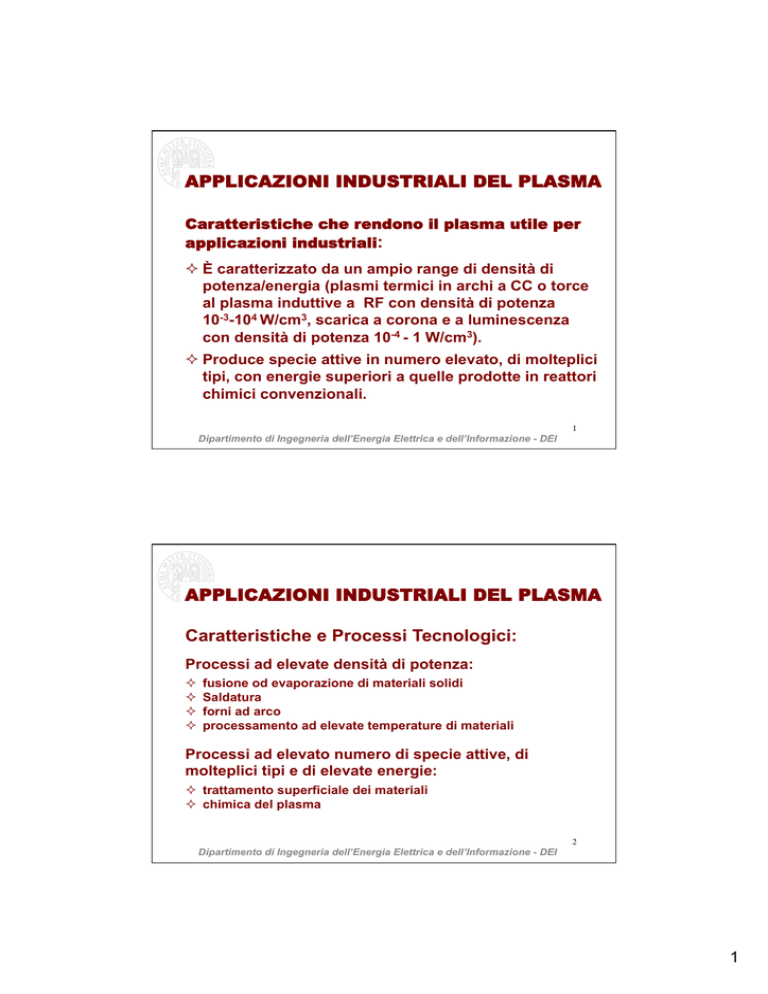

APPLICAZIONI INDUSTRIALI DEL PLASMA

Caratteristiche che rendono il plasma utile per

applicazioni industriali:

² È caratterizzato da un ampio range di densità di

potenza/energia (plasmi termici in archi a CC o torce

al plasma induttive a RF con densità di potenza

10-3-104 W/cm3, scarica a corona e a luminescenza

con densità di potenza 10-4 - 1 W/cm3).

² Produce specie attive in numero elevato, di molteplici

tipi, con energie superiori a quelle prodotte in reattori

chimici convenzionali.

1

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

APPLICAZIONI INDUSTRIALI DEL PLASMA

Caratteristiche e Processi Tecnologici:

Processi ad elevate densità di potenza:

²

²

²

²

fusione od evaporazione di materiali solidi

Saldatura

forni ad arco

processamento ad elevate temperature di materiali

Processi ad elevato numero di specie attive, di

molteplici tipi e di elevate energie:

² trattamento superficiale dei materiali

² chimica del plasma

2

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

1

Reattori per il trattamento di superfici

Parametri tipici:

² Densità di potenza:

scariche a corona: P ~ 10-3 W/cm3,

scariche a bagliore : P ~ 10-3-1 W/cm3.,

scariche ad arco: P ~ 1-103 W/cm3 (possibili danni al materiale).

² Frequenza: cc o RF (~ 10 MHz);

² Tensione: 0.01 kV per s. corona, 5-20 kV s. bagliore;

² Gas: vari, ad esempio aria a pressione atmosferica

(produce ozono o NOx), oppure N, A, NOx, He.

² Tempo di esposizione: ms - min.

² Temperature: range critico di reazione.

3

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Specie Attive

² Fotoni (infrarosso: ε < 1.6 eV - poco efficaci; visibile: 1.6 <

ε < 3.3 eV - rompono legami mol., eccitano; UV: 3.3 < ε < 95

eV - scindono lunghe molecole di idrocarburi, ionizzano ed

eccitano).

² Neutri – Radicali liberi (particelle ad energia elevata,

chimicamente attive - atomi: O, H, F, Cl, ecc.; monomeri e

frammenti molecolari: CH2, ecc.. Possono produrre una

notevole quantità di reazioni chimiche e processi

energetici).

² Particelle cariche (elettroni, ioni positivi e ioni negativi che

possono essere accelerati da campi EM): elettroni e ioni

accelerati dal campo elettrico, elettroni trasmettono per

urto quantità di moto ed energia molto minore degli ioni.

4

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

2

Specie Attive

Incisione

Superficiale

(Plasma Etching):

Incisione di una

superficie di SiO2

utilizzando un fascio

di ioni argon a 450 eV

e corrente di 2,5 mA

su una superficie di

0,1 cm2 in atmosfera

di bifluoruro

di Xe (XeF2).

5

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

APPLICAZIONI INDUSTRIALI

TRATTAMENTO DI SUPERFICI

² Pulizia e degassaggio e cambiamento di

caratteristiche superficiali (idroassorbenza/

idrorepellenza, conducibilità elettrica superficiale,

coesione/adesione, ecc.)

² Trattamento di solidi con impianto di ioni

(drogaggio, resistenza meccanica)

² Deposizione di strati sottili con plasma (microelettronica ed altro)

² Incisione a plasma (plasma etching) per la microelettronica

6

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

3

Plasma Cleaning

(Pulizia della Superficie a Plasma)

² Degassaggio: sulla superficie aderiscono qualche centinaia monostrati del gas a cui la superficie è stata esposta. Gli strati più vicini alla

superficie sono legati da energie di circa 4-5 eV.; risulta molto difficile

rimuovere tali strati chimicamente o riscaldando, richiedendosi

temperature superiori alle temperature di fusione del materiale. Si

richiedono invece quantità ridotte di energia indirizzata solo agli strati

superficiali. Ciò quindi è ottenuto con bombardamento di particelle ad

elevata energia.

² La rimozione di sottili

strati di idrocarburi

ed olii si può

ottenere con plasmi

di ossigeno a bassa

pressione;

7

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Sterilizzazione a Plasma

Curva di sopravvivenza per 50.000

Micro-organismi esposti a una scarica

a bagliore ad 1 atm.

8

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

4

Plasma Etching per la Microelettronica

Nel 1947 J. Bardeen e W.H. Brattain (Bell

lab.) hanno inventato il transistor (A).

A

Nel 1958 il primo chip, dispositivo microelettronico che contiene più elementi allo

stato solido, è stato realizzato J. St. Clair

Kilby (B, B’).

Nel 1961 il primo chip viene prodotto completamente monolitico (C). La realizzazione

di circuiti monolitici a più componenti (circuiti integrati), ha permesso di ridurre le

dimensioni di ciascun elemento. Ciò ha portato al rapido progredire della tecnologia di

produzione dei chip.

B

B’

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Dimensioni

Caratteristiche

nella Microelettronica

9

C

Dimensioni

Amstrongs, Å

Microns, µ

Elemento

Polvere

Batterio

Strato per circuito microelettronico

Dimensione di un circuito con grande

configurazione (regole di progetto)

Dimensione di un circuito con piccola

configurazione (regole di progetto)

Lunghezza d’onda del visibile

Monostrato <111> di Silicio

Diametro dell’atomo dell’Argon

Diametro dell’atomo dell’Ossigeno

0.1 - 4

0.5 - 5

0.5 - 10

1000 - 40 000

5000 - 50 000

5000 - 100 000

1-3

10 000 - 30 000

0.15 - 0.70

0.38 - 0.78

0.00022

0.00037

0.00013

1500 - 7000

3800 - 7800

2.2

3.7

1.3

La dimensione di

progetto o regola di

progetto (design

rule) d è la dimensione tipica del

più piccolo elemento

elettronico attivo (nel

caso di figura d ~ 0,5

µm).

10

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

5

Sviluppo della Tecnologia

La produzione dei chip è stata

dapprima basata sull’incisione

con bagno chimico (wet chemical etching).

Nei primi anni ‘70 ha preso

piede nell’industria l’incisione del silicio realizzata per

mezzo di plasmi da scariche RF a bassa pressione

(dry plasma etching).

Quando nei primi anni ‘80 le dimensioni del componente hanno raggiunto

i 2 m il plasma etching ha quasi completamente sostituito l’etching chimico.

11

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Plasma etching

Il principio fisico

Incisione di una superficie di

SiO2 utilizzado un fascio di

ioni argon a 450 eV e corrente di 2,5 mA su una superficie

di 0,1 cm2 in atmosfera di bifluoruro di Xe (XeF2).

12

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

6

Etching chimico ed Etching a plasma

Incisione in bagno chimico:

l’incisione dello strato è ottenuto isotropicamente: lo strato di materiale asportato orizzontalmente sotto alla maschera è lo stesso asportato verticalmente.

Perciò le dimensioni orizzontali minime

della maschera debbono essere almeno due volte la dimensione dello strato

da asportare.

Incisione con plasma a secco:

l’etching anisotropo ottenuto con tecniche

a plasma (scarica a bagliore RF che interagisce con gas inerte CF4, p < 1 torr). La CF4

è scomposta in CF3 ed F che attaccano il silicio producendo SiF4 volatile. Tale attacco è

anisotropo e selettivo (viene attaccato chimicamente solo lo strato che si intende incidere

e non la maschera ed il substrato.

13

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

L’Incisione di Chip con Tecnologia a Plasma

Il plasma etching utilizza gas molecolare relativamente inerte (tetrafluoruro di carbonio

CF4). Tale gas viene fatto interagire col plasma di una scarica a bagliore RF in modo da

produrre specie attive in grado di reagire chimicamente con lo strato da incidere. La molecola CF4 viene dissociata in F e CF3, entrambe chimicamente molto reattivi col silicio.

I prodotti di reazione (SiF4) devono essere volatili affinchè possano lasciare il canale

di incisione ed essere pompati via dal

sistema da vuoto.

Il gas neutro CF4 non reagisce chimicamente col silicio e non attacca le pareti

laterali del canale di incisione. L’interazione è facilitata dagli urti con le particelle portatrici di energia (ioni, elettroni e fotoni) e promotrici delle reazioni

superficiali. Questo meccanismo

garantisce l’etching direzionale.

14

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

7

Vantaggi e Svantaggi del Plasma Etching

L’incisione con bagno chimico ha prodotto depositi di fluidi per l’incisione

chimica di notevole grado inquinante, che richiedono bonifica. Solamente nella

Silicon Valley vi sono più di 150 siti tossici di rifiuti provenienti da etching chimico.

La bonifica di un sito IBM (il deposito sotterraneo di San Jose) è valutata a più di

$ 100 000 000.

- Vantaggi del’etching a plasma :

È altamente direzionale. E’ un processo pulito con produzione di scorie molto ridotta.

Richiede un consumo di agenti chimici molto ridotto. Ha come fattore limitante la tecnologia delle maschere e non la tecnologia di incisione.

- Svantaggi del’etching a plasma:

Richiede sistemi da vuoto realizzati in materiali chimicamente resistenti. Per dimensioni del µ si richiedono pressioni di 0.1 - 1 torr; per dimensioni inferiori al µ

si deve passare a pressioni inferiori a 10 mtorr. Si richiede quindi una tecnologia

del vuoto maggiormente sofisticata.

15

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Etching Anisotropo

Etching assisito da plasma (plasma etching):

Il plasma viene utilizzato per produrre gli ioni e/o le altre particelle attive (elettroni,

fotoni). Non viene utilizzato un fascio di ioni di una sorgente esterna.

Gli ioni del plasma sono accelerati nella guaina da 10-100 Volts ad energie di 1050 eV. L’energia degli ioni non deve superare i 50 eV per non danneggiare la superfice.

Etching catalizzato da un fascio elettronico:

Un fascio elettronico a 1500 eV per I = 45 mA catalizza reazioni fra gas XeF2 e SiO2,

incidendo l’ossido di silicio (200 Å/min.). Non vi è incisione senza XeF2 con il solo

fascio elettronico.

Etching catalizzato da un fascio di fotoni:

Un fascio di fotoni, prodotti da un laser può produrre etching.

Non vi è molta differenza fra etching catalizzato da ioni, elettroni o da un fascio

laser.

16

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

8

Bombardamento Superficiale

Le interazioni con particelle energetiche attive coinvolgono più stati della materia e danno luogo ai seguenti processi:

• Emissione elettronica secondaria: il bombardamento di una

superficie con specie attive del plasma, possono provocare l’emissione di

elettroni;

• Sputtering: ioni o neutri colpisco atomi della superficie e li distaccano

dalla superficie solida;

• Erosione: uno sputtering massiccio asporta uno strato superficiale

consistente;

• Rilascio per interazione plasma-parete (plasma cleaning): strati

adesi alla superficie sono asportati per bombardamento delle specie attive.

17

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Plasma Sputtering

Lo sputtering consiste nel rilascio di atomi della superficie a

causa di bombardamento ionico (l’effetto cumulativo dello sputtering,

che porti alla rimozione di un consistente strato superficiale, determina

erosione superficiale).

Gli elettroni, a causa della loro piccola massa massa, ed i neutri, poiché

non sono sufficientemente energetici, non danno luogo a sputtering consistente nelle applicazioni di interesse industriale. Per lo sputtering vengono utilizzati ioni energetici, accelerati da differenze di potenziale elettrico.

Il coefficiente di sputterig o resa di sputtering è definito da

γ=

numero di atomi emessi

numero di particelle incidenti

γ dipende da: Ei, Ai, Zi (energia, peso atomico e numero atomico) della

particella incidente, angolo di incidenza, peso atomico delle particelle

della superficie, sua natura cristallina.

18

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

9

Plasma

Sputtering

Tipica dipendenza della resa di

sputtering dall’energia dello ione

incidente.

Resa di sputtering in funzione dell’energia di ioni di idrogeno, deuterio,

elio, nikel su superficie di nickel.

19

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Erosione

L’effetto cumulativo dello sputtering, che porta alla rimozione di un consistente strato superficiale, determina l’erosione.

L’erosione per processi industriali è realizzata con ioni.

Flusso di sputtering:

Γs = γ Γi = γ Ji/e

Velocità di erosione:

ve = Γs/nw = γ Γi /nw = γ Ji /(enw)

[Atomi rilasciati/(m2s)]

[m/s]

(nw densità di particelle della parete)

Tempo per erodere lo strato spesso L:

T = L/(3600 ve) [ore]

20

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

10

Impianto di ioni

Consiste nel bombardare superfici solide con ioni di energie

sufficienti (10-300 keV) da penetrare nella struttura atomica

del materiale e fermarsi molti strati atomici sotto alla superficie.

Alcuni ioni percorrono lunghe traiettorie canalizzate nella struttura

cristallina del solido attraversandola (solitamente si vogliono evitare

traiettorie canalizzate).

La maggior parte degli ioni sono schetterati immediatamente sotto la

superficie e percorrono traiettorie non canalizzate.

Solitamente si vuole evitare sputtering o per lo meno si vuole evitare che il

materiale rilasciato sia di entità maggiore di quello impiantato.

21

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Impianto di ioni

Canalizzazione delle traiettorie

22

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

11

Impianto di ioni

Metodi per evitare la canalizzazione

23

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Impianto di ioni

Schema reticolo

Le dimensioni del canale sono indicate dalla linea tratteggiata. La figura

mostra anche le dimensioni caratteristiche di alcuni ioni.

24

12

Impianto di ioni - Applicazioni

Ø Drogaggio dei semiconduttori nella microelettronica (prima applicazione di largo uso);

Ø Incremento della durezza dei metalli;

Ø Incremento della resistenza all’usura (metalli e

ceramici nell’industria aerospaziali e nell’industria medicale);

Ø Incremento di resistenza alla corrosione;

Ø Cambiamento delle proprietà elettriche ed ottiche

superficiali.

25

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Impianto di ioni

Proprietà

Dose:

- 1014/cm2 inibisce la corrosione;

- 1018/cm2 aumenta la durezza e la

resistenza all’usura.

Fig. 15.23

Energie degli ioni:

- 10-300 keV

Profondità d’impianto:

- 0.05 µ inibisce la corrosione;

- 1 µ aumenta la durezza e la

resistenza all’usura.

Ø L’impianto di carbonio ed azoto aumenta la resistenza alla corrosione, la

durezza e l’usura. Per l’usura sarebbero necessarie profondità di impianto di 2 µ

che si ottiene con energie di circa 1 MeV (energie difficili da ottenere).

In realtà sono sufficienti 40-50 eV con cui si ottengono profondità d’impianto di

circa 0.1 µ.. Gli ioni infatti, durante l’usura, migrano verso strati più interni.

13

Deposito di Film Sottili

APPLICAZIONI

Ø Ricopertura del vetro per variare la riflessione.

Ø Per le caratteristiche ornamentali e di

adesione nella plastica alimentare.

Ø Per il processo di stratificazione in circuiti

microelettronici multistrato.

27

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Deposito di Film Sottili - Microelettronica

Processi di ricoprimento

Ricopertura conforme:

ottenuta tramite il trasporto dopo

il deposito dietro la spinta delle

forze di tensione superficiale.

Ricopertura unidirezionale:

ottenuta per mezzo di un fascio

ionico.

Ricopertura isotropica:

ottenuta anche con semplice deposito di un gas:

tan θ = w/h

28

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

14

Deposito

Sottili- Microelettronica

- Microelettronica

Depositodi

diFilm

Film Sottili

Foto al microscopio elettronico di un deposito eseguito per mezzo di un

plasma di SiOx (a) e SiNx (b), il primo a 200° centigradi, il secondo a 330°.

In (c) è rappresentato un risultato teorico.

29

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Schema di circuito integrato

Struttura a strati

Fig. 16.5

30

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

15

Schema di circuito CMS

Fig. 16.6

Schema di sezione di un circuito CMS che mostra due

strati connessi tramite la giunzione “Via”.

31

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

Schema di circuito a 5 strati

La dimensione di progetto

(o regola di progetto) d è

la dimensione tipica del più

piccolo elemento elettronico

attivo.

La tecnologia attuale è

caratterizzata da una

dimensione minima

d = 0.12 µ e circuiti integrati

con almeno 5 strati

metallici.

Fig. 16.7

Scansione con microscopio elettronico (SEM) di un circuito a

cinque strati metallici (M1-M5) con giunzioni di tungsteno fra

gli strati (W1-W3).

32

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

16

Schema di circuito integrato multi-strato

33

Dipartimento di Ingegneria dell’Energia Elettrica e dell’Informazione - DEI

17