GENERALITA’ SUI TRASDUTTORI

Sensori e trasduttori occupano un ruolo di primaria importanza in vasti settori dell’elettronica. Con

tipologie e caratteristiche assai diversificate vengono utilizzati nel campo dell’automazione

industriale per trasformare grandezze fisiche fondamentali come spostamento, forza, temperatura,

ecc..., in una grandezza di tipo elettrico quale tensione, corrente, frequenza utilizzabili da un sistema

di controllo. Il termine sensore non ha lo stesso significato del termine trasduttore.

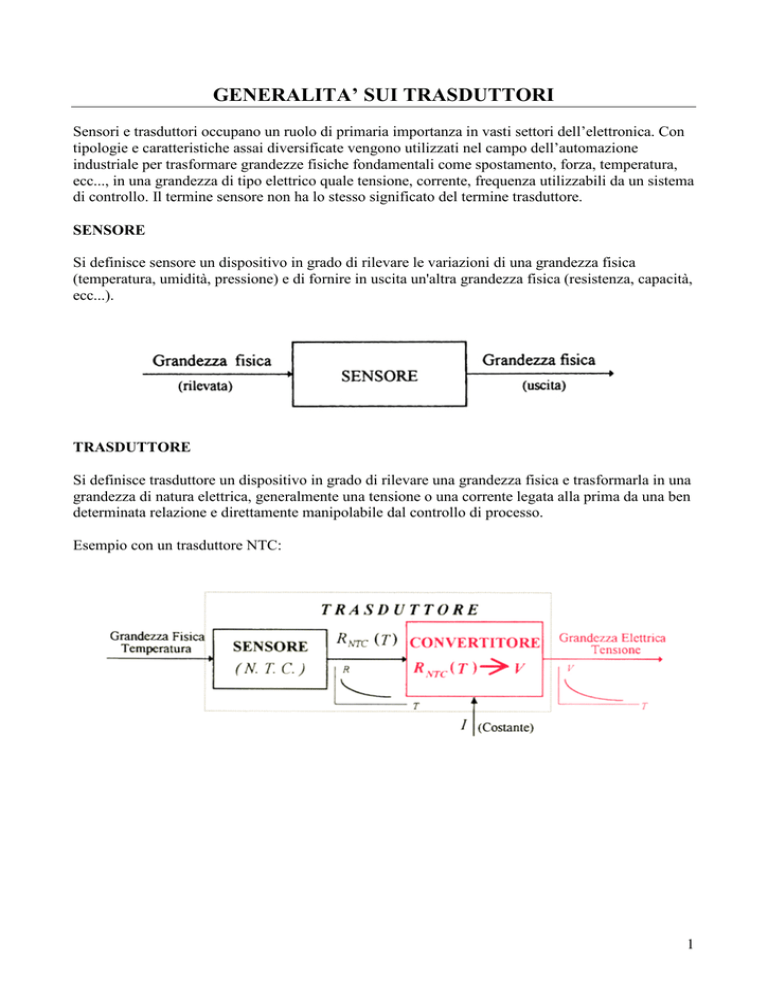

SENSORE

Si definisce sensore un dispositivo in grado di rilevare le variazioni di una grandezza fisica

(temperatura, umidità, pressione) e di fornire in uscita un'altra grandezza fisica (resistenza, capacità,

ecc...).

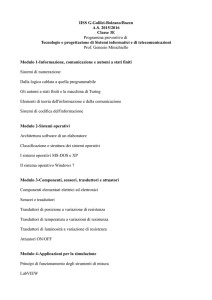

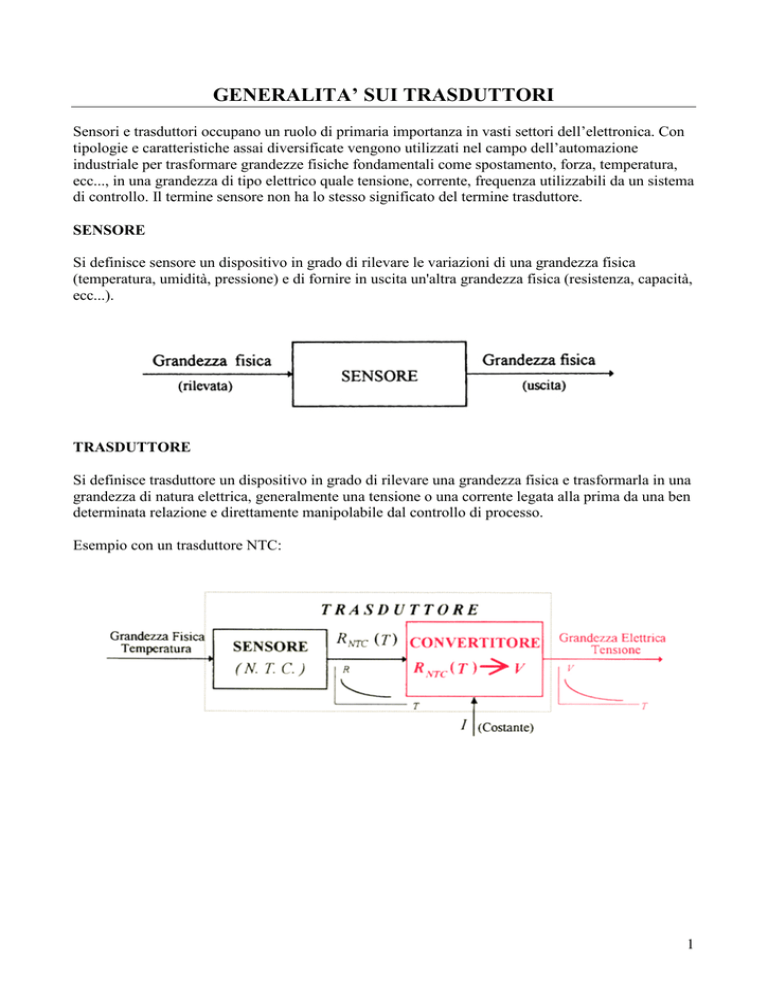

TRASDUTTORE

Si definisce trasduttore un dispositivo in grado di rilevare una grandezza fisica e trasformarla in una

grandezza di natura elettrica, generalmente una tensione o una corrente legata alla prima da una ben

determinata relazione e direttamente manipolabile dal controllo di processo.

Esempio con un trasduttore NTC:

1

CLASSIFICAZIONE

Esistono diverse classificazioni dei trasduttori, ognuna delle quali è riferita a elementi particolari

presi in considerazione, quali il tipo di segnale in uscita, il principio fisico di funzionamento, la

natura della grandezza d'ingresso, ecc...

a) Una prima classificazione consiste sulla presenza o meno di una fonte di energia esterna

necessaria al loro funzionamento; vengono distinti in:

•

•

trasduttori attivi: forniscono in uscita una grandezza direttamente utilizzabile senza

consumo di energia esterna. In taluni casi il trasduttore, o più propriamente il sensore,

fornisce in uscita una grandezza elettrica che può essere manipolata dai circuiti di

elaborazione.

trasduttori passivi: sono quei trasduttori ai quali bisogna fornire energia esterna perchè la

grandezza fisica d'uscita possa essere trasformata in una grandezza elettrica.

b) Classificazione in base al tipo del segnale d'uscita

•

•

analogici: presentano una caratteristica di trasferimento costituita da una funzione continua:

la grandezza d'uscita e quella d'ingresso variano con continuità assumendo tutti i valori

appartenenti ad un sottoinsieme dei numeri reali.

digitali: presentano una caratteristica di trasferimento che può assumere solo due distinti

valori: alto a cui si associa il livello logico "1", o basso a cui si associa il livello logico "0".

Esempi di trasduttori digitali di temperatura sono la lamina bimetallica e il relè reed.

c) La classificazione più comune è quella in base alla grandezza fisica da rilevare. In base a tale

classificazione, riferita alle grandezze fisiche, si hanno:

2

PARAMETRI CARATTERISTICI

CURVA DI TARATURA

La curva di taratura è un parametro fondamentale di un trasduttore. Essa esprime, in termini

matematici, in forma grafica o mediante una tabella, la relazione fra la grandezza elettrica d’uscita e

la grandezza fisica d’ingresso. Dal valore dell’uscita si può risalire al valore dell’ingresso. Se la

caratteristica di trasferimento di un trasduttore di precisione è lineare, allora la variazione della

grandezza d'uscita (variabile dipendente) è direttamente proporzionale a quella d'ingresso

(variabile indipendente). In generale però la caratteristica non è lineare e può non passare per

l'origine.

Se la caratteristica presenta linearità solo in una ristretta fascia di valori, allora è opportuno

utilizzare il trasduttore solo nel range di intervallo che risulta lineare, anche se si riduce il campo di

lavoro.

quindi può essere espressa nella forma

Y = K * X + offset

3

dove K è definita costante di taratura; offset è il valore dell’uscita che fornisce il trasduttore ad

ingresso nullo (non passa per l'origine).

CAMPO DI SICUREZZA OD OVER RANGE

L’over range è il limite del sovraccarico che il sensore può tollerare senza subire danneggiamenti.

SENSIBILITA’

Esprime il rapporto fra la variazione della grandezza d’uscita e la corrispondente variazione

d’ingresso. Rappresenta quindi la pendenza della curva di taratura. Se per piccole variazioni

dell’ingresso corrispondono grandi variazioni d’uscita significa che il sensore presenta un’elevata

sensibilità.

RIPETIBILITA’

E’ l’attitudine di un trasduttore a fornire gli stessi valori di misura o valori poco differenti fra loro in

misurazioni successive eseguite nelle stesse condizioni operative.

ISTERESI

Per alcuni trasduttori la curva di taratura non è univoca. A seconda che si applichi una grandezza

crescente o decrescente si ottengono due curve di taratura.

4

OFFSET

Indica il valore dell’uscita del trasduttore quando la grandezza misurata è nulla.

CAMPO DI MISURA

Si definisce campo di misura o INPUT RANGE l’intervallo di valori della grandezza fisica

d’ingresso entro cui è previsto il corretto funzionamento del sensore, cioè il campo di valori che il

sensore può rilevare.

SEGNALE D’USCITA

Può essere una tensione, una corrente, una frequenza e può essere di tipo digitale o analogico.

ACCURATEZZA

Attitudine di un trasduttore a fornire valori di misura prossimi al valore vero o teorico.

5

PRECISIONE

Può essere definita come somma dell’accuratezza e della ripetibilità.

LINEARITA’

La linearità fornisce informazioni sull’andamento della curva di taratura. Viene indicato in

percentuale. (±1%, ±2% indicano un’elevata linearità).

6

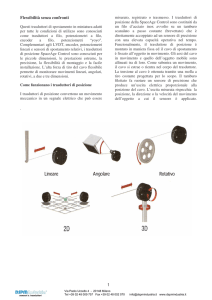

TRASDUTTORI DI POSIZIONE E DI SPOSTAMENTO

Questi trasduttori sono in grado di misurare la posizione spaziale di un oggetto o di rilevarne lo

spostamento.

Trasduttori con uscita analogica

TRASDUTTORI DI SPOSTAMENTO POTENZIOMETRICI

I trasduttori di spostamento potenziometrici, di tipo lineare o rotativo, sono dispositivi relativamente

economici costituiti da un elemento resistivo, sul quale può scorrere un elemento mobile definito

cursore collegato ad un'asta isolante che gli imprime lo spostamento da rilevare.

La tensione di uscita Vo, prelevata sul cursore, è una frazione della tensione di eccitazione Ve e

risulta direttemente proporzionale allo spostamento.

I trasduttori potenziometrici a filo presentano una bassa resistenza di contatto e un basso

coefficiente di temperatura. L' elemento resistivo è costituito da un filo che può essere di lega NiCr, Ni-Cu, Ni-Cr-Fe o Ag-Pd avvolto su un substrato ceramico. La vita di questi strumenti è stimata

in un massimo di 106 cicli meccanici.

I trasduttori potenziometrici a strato (film) di carbone o metallo sono regolabili in modo continuo,

ma il loro coefficiente di temperatura è più alto dei precedenti.

I trasduttori potenziometrici a tecnologia ibrida, in cui l'elemento resistivo è costituito da uno strato

di plastica conduttiva, riuniscono i vantaggi delle due tecnologie precedenti, ma ad un costo

maggiore. Sono robusti ed hanno una durata stimata anche superiore a 5 x 106 cicli di lavoro.

Il settore di impiego più comune dei trasduttori potenziometrici è quello della misurazione di

spostamenti lineari e angolari con valori di fondo scala superiori rispettivamente ad 1cm e 10°.

TRASDUTTORI DI SPOSTAMENTO CAPACITIVI

In questi trasduttori lo spostamento determina la variazione del valore della capacità di un

condensatore. Tale variazione può essere realizzata modificando la superficie affacciata delle

armature oppure la distanza fra di esse oppure ancora cambiando la costante del dielettrico

interposto fra le armature.

7

In figura è mostrato lo schema di principio di funzionamento di un trasduttore capacitivo a

superficie variabile. Il dispositivo comprende tre armature uguali, due delle quali fisse ed una libera

di spostarsi parallelamente alle altre. Le armature fisse sono alimentate in controfase da una

tensione di eccitazione Ve tramite un trasformatore a presa centrale. Quando l'armatura mobile si

trova in posizione simmetrica rispetto alle altre due, la tensione di uscita Vo, indotta su di essa, è

nulla. Un suo spostamento provoca viceversa un aumento della tensione con la stessa fase di quella

presente sull'armatura avvicinata. Pertanto il modulo di Vo indica l'entità dello spostamento mentre

la fase ne segnala il verso.

TRASDUTTORI DI SPOSTAMENTO A RILUTTANZA

Questi dispositivi convertono lo spostamento nella variazione della riluttanza magnetica di un

trasformatore e in definitiva nella variazione della tensione indotta al secondario.

TRASFORMATORI DIFFERENZIALI (LVDT)

I trasformatori differenziali lineari, indicati comunemente con la sigla LVDT (linear variable

differential transformer), sono costituiti come si può osservare in figura, da un trasformatore con

due secondari uguali e simmetrici collegati in controfase l'uno rispetto all'altro. L' accopiamento tra

il primario e i secondari dipende dipende dalla posizione del nucleo mobile di materiale

ferromagnetico. Quando il nucleo si trova nella posizione centrale la differnza tra le due mutue

induttanze dei due secondari è nulla; anche la tensione d'uscita sarà nulla.

8

Trasduttori di velocità lineare

I trasduttori di velocità lineare di tipo elettromagnetico consistono di un magnete permanente

solidale con l'oggetto di cui si vuole misurare la velocità e libero di muoversi avanti e indietro

all'interno di un avvolgimento. Quando il magnete si muove, viene indotta ai capi della bobina una

forza elettromotrice e proporzionale alla variazione del flusso concatenato φ secondo la legge di

Lenz

e = -Nd φ /dt

dove N rappresenta il numero di spire dell'avvolgimento.

Più è elevata la velocità dell'oggetto solidale al magnete e tanto maggiore è la forza elettromotrice.

Il principale svantaggio di questo dispositivo è che la sua sensibilità dipende dalla posizione assunta

dal magnete permanente. Si può infatti osservare che quando esso si trova interamente all'interno

dell'avvolgimento , non essendoci in questo caso alcuna variazione di flusso magnetico, l'uscita

risulta nulla. Per ovviare a questo inconveniente si ricorre a dispositivi, indicati come LVT (linear

velocity transducer), che utilizzano due avvolgimenti in controfase. Come si può notare l’LVT ha

una configurazione sostanzialmente simile al trasduttore di spostamento LVDT. In effetti si può

impiegare un LVDT come trasduttore di velocità alimentando semplicemente il primario in corrente

continua in modo da magnetizzare il nucleo e prelevando il segnale sul secondario.

Trasduttori di velocità angolare

I più diffusi trasduttori di velocità angolare sono il tachimetro in c.c. e il tachimetro in c.a. Il primo

fornisce in uscita una tensione continua direttamente proporzionale alla velocità angolare, il

secondo invece una tensione alternata avente ampiezza proporzionale alla velocità angolare.

Tachimetro in c.c. Detto anche dinamo tachimetrica è in sostanza una dinamo a magnete

permanente con particolari caratteristiche elettromeccaniche, ovvero con basso momento d’inerzia

ed elevata linearità di risposta. La tensione d'uscita è prelevata dal rotore attraverso un sistema di

spazzole striscianti su un collettore ad anello. Essa non è pertanto perfettamente continua ma

presenta una certa ondulazione che rende questo trasduttore non adatto per misurazioni di

9

precisione. Si osservi comunque che la dinamo tachimetrica ha il vantaggio di fornire una tensione

la cui polarità è indicativa della direzione di rotazione. Le applicazioni tipiche riguardano il

controllo di velocità dei motori.

Tachimetro in c.a. Questo trasduttore, detto anche generatore a induzione, è provvisto di due

avvolgimenti di statore, quello di eccitazione e quello di uscita, posti a 90° elettrici fra di loro, e da

un avvolgimento in cortocircuito sul rotore. Quest'ultimo può essere del tipo a gabbia di scoiattolo

oppure a forma di coppa in materiale fortemente conduttivo come rame o alluminio. Alimentando

l'avvolgimento di eccitazione con una tensione alternata Ve di ampiezza e frequenza costanti, viene

generato un flusso primario φ1, anche esso alternato, che induce una forza elettromotrice (f.e.m.) sui

conduttori del rotore. Tale f.e.m. risulta proporzionale alla velocità con cui i conduttori tagliano le

linee di flusso e pertanto è massima per le spire (A ) parallele a tali linee e nulla in quelle (B) ad

esse ortogonali. A sua volta la corrente generata dalle f.e.m nel rotore produce un flusso secondario

φ2 perpendicolare al primo e adatto pertanto ad indurre nell'avvolgimento di uscita una tensione Vo.

Questa risulta così alternata con la stessa frequenza della tensione di eccitazione Ve ampiezza

direttamente proporzionale alla velocità angolare del rotore. I tachimetri in c.a., non avendo

spazzole striscianti, presentano una affidabilità più elevata delle dinamo tachimetriche.

Tachimetri ottici. Si tratta sostanzialmente di encoder incrementali che forniscono un segnale la

cui frequenza è proporzionale alla velocità angolare da rilevare. Negli encoder il minimo

spostamento angolare apprezzabile (risoluzione) vale α =2π /N, dove N è il numero delle tacche

presenti sul disco. Pertanto la velocità angolare ω , ovvero l'angolo percorso dal disco nell'unità di

tempo, vale

ω = 2π n/N = 2π f/N [rad/s]

dove n indicando il numero delle tacche rilevate nell'unità di tempo, coincide con la frequenza f del

segnale impulsivo generato dall'encoder. L'eq. rappresenta in definitiva la caratteristica di

trasferimento del trasduttore.

10

Trasduttori con uscita digitale

ENCODER TACHIMETRICO

L’encoder tachimetrico è il più semplice tipo d’encoder. Questo dispositivo è in grado di rilevare la

velocità angolare e lo spostamento di un albero motore. Un encoder tachimetrico è costituito da una

barriera fotoelettrica formata da un diodo all’infrarosso ed un fototransistor; tra essi è collocato un

disco che presenta una serie uniforme di settori opachi e settori trasparenti. L’encoder tachimetrico

viene inserito in un sistema in modo tale che il disco ruoti attorno allo stesso asse dell’albero da

controllare. Il disco può essere di metallo, vetro o materiale plastico; i più utilizzati, sia per ragioni

di stabilità sia di risoluzione, sono quelli di vetro sui quali le tracce sono riportate fotograficamente.

Quando la base del fototransistor risulta illuminata questo si porta in condizione di saturazione; in

uscita si avrà 0 logico. Quando, invece, la base è oscurata, il transistor è interdetto; l’uscita sarà 1

logico.

U1 è un buffer a trigger di Schmitt che squadra la tensione d'uscita per ottenere una Vu con

andamento rettangolare.

ENCODER INCREMENTALE

11

L’encoder incrementale permette di rilevare velocità, spostamento angolare e il verso di rotazione di

un albero. Il disco è costituito da una sola traccia. Ci sono tre barriere ottiche A, B e C. Le barriere

ottiche A e B sono disposte una accanto all’altra ad una distanza D° (in gradi) = nP + (P/4).

Dove n= intero positivo; P= passo = 360° / n° divisioni in modo che i segnali generati siano sfasati

di almeno ¼ di periodo. Il verso di rotazione si deduce osservando quale dei due segnali risulta in

anticipo. La fase C fornisce un impulso ad ogni giri completo del disco.

Schema utilizzabile per la determinazione del verso di rotazione:

12

Il contatore riceve il segnale Va ed esegue il conteggio avanti od indietro a seconda dello stato di

uscita del flip-flop FF. Il flip-flop commuta sul fronte di salita del clock costituito dal segnale Vb.

ENCODER ASSOLUTO

Questo dispositivo è in grado di rilevare direttamente la posizione angolare di un albero e di

mantenerla in caso di perdita di alimentazione del circuito.

E’ fornito di un disco che presenta una serie di piste concentriche ognuna delle quali presenta zone

trasparenti e zone opache disposte in modo particolare. Il disco è suddiviso in n piste (4 nel disegno

A, B, C, D) e 2n settori (16 nel disegno) a ciascuno dei quali è associato una sequenza binaria.

Ciascuna pista è interessata da una barriera fotoelettrica. Per la codifica del disco si utilizza il

codice GRAY.

In questo modo, nel passaggio tra un settore e l’altro, si ha la commutazione di un solo bit. Questo

codice è utilizzato per ovviare ad errori di lettura. Infatti se si utilizza un disco codificato con codice

binario può accadere che il cambiamento di due o più bit, nel passaggio tra uno stato e quello

successivo, non avvenga allo stesso istante dando quindi un errore di lettura.

13

SENSORI E TRASDUTTORI DI PRESSIONE

La pressione è una grandezza scalare definita come l'intensità della forza normale per unità di

superficie. L'unità di misura nel Sistema Internazionale (SI) è il pascal (1 Pa = 1N/m2). In alcuni

settori tuttavia si preferiscono usare altre unità di misura; la tabella riporta le equivalenze fra varie

unità di pressione e pascal.

Sensori. La misurazione della pressione viene effettuata impiegando sensori costituiti da elementi

elastici come ad esempio diaframmi, tubi, capsule e soffietti, il cui spostamento è rilevato da un

apposito trasduttore. Benché ognuno di questi sensori riveli una differenza di pressione, essi

possano essere utilizzati per misurare la pressione differenziale, la pressione relativa o la pressione

assoluta. Pìu precisamente per pressione differenziale si intende la differenza di pressione esistente

tra due ambienti, di cui uno è scelto come riferimento. La pressione relativa a sua volta è misurata

rispetto alla pressione ambiente mentre la pressione assoluta è misurata rispetto al vuoto.

I più diffusi sensori di pressione sono i seguenti:

DIAFRAMMI

Un diaframma consiste in una membrana elastica circolare, in genere di acciaio inossidabile,

vincolata ai bordi ed in grado di flettersi sotto l'effetto di una pressione. Può essere del tipo piatto

oppure corrugato. La deflessione di un diaframma, almeno entro i limiti di impiego, è direttamente

proporzionale alla pressione ad esso applicata Questo tipo di sensore non sopporta grandi

spostamenti, di conseguenza l'impiego riguarda i sistemi in cui le pressioni in gioco comportano

piccole deformazioni.

CAPSULE

La capsula, detta anche aneroide, è costituita da due diaframmi corrugati uniti lungo la loro

periferia. L'uso di due diaframmi consente quasi di raddoppiare la deflessione ottenibile con uno

solo.

14

SOFFIETTI

I soffietti consistono sostanzialmente in un tubo a pareti sottili avente profonde convoluzioni e

chiuso ad una delle estremità. Il numero di convoluzioni, in genere compreso tra 10 e 20, dipende

dal range di pressione, dalla deformazione e dal diametro esterno. I soffietti vengono normalmente

impiegati con valori di pressione relativamente bassi e laddove non sono presenti vibrazioni

significative.

TUBO DI BOURDON

Il tubo di Bourdon è costituito da un tubo flessibile appiattito, di sezione ellittica o ovale, piegato a

"C" o a spirale e chiuso ad un'estremità. Quando è applicata una pressione alla sua estremità aperta

il tubo tende a raddrizzarsi provocando una deflessione dell'estremità chiusa. Questi sensori

possono essere utilizzati per la misurazione di pressioni elevate, ad esempio fino a 35 MPa.

15

16

TRASDUTTORI DI TEMPERATURA

La temperatura è una grandezza scalare rappresentativa dello stato termico di un corpo ossia della

sua capacità di trasferire il calore ad altri corpi. L'unità di misura della temperatura nel Sistema

Internazionale (SI) è il kelvin (simbolo K). Storicamente il fenomeno fisico sfruttato maggiormente

per la misurazione della temperatura è stato quello della dilatazione. In ambito industriale,

considerazioni di robustezza e di sensibilità elevata entro un range notevolmente esteso hanno

portato allo sfruttamento di altri fenomeni fisici. Nel caso di misurazioni a contatto, si rilevano sia

le variazioni di resistenza elettrica di materiali conduttori e semiconduttori sia fenomeni

termoelettrici. Nel caso di misurazioni senza contatto si ricorre invece alla misura dell'energia

radiante.

SENSORI DI TEMPERATURA A RESISTENZA

I sensori di temperatura a resistenza (RTD =Resistance Temperature Detector) basano il loro

funzionamento sulla proprietà generale dei metalli di variare la resistenza elettrica in funzione della

temperatura secondo una legge approssimativamente lineare espressa dalla funzione:

Rt = Ro (1+α T+β T2+γ T3) ≅ Ro(1+α T)

Rt è la resistenza alla temperatura T espressa in gradi centigradi, Ro è la resistenza a 0 gradi

centigradi e α, β, γ sono coefficienti termici di resistenza; in particolare γ e β hanno valori molto

piccoli.

Solo pochi metalli hanno le caratteristiche adatte per la costruzione degli RTD, fra i metalli idonei

vi sono il platino (che presenta migliori caratteristiche: esteso intervallo di taratura, ottima stabilità

e linearità), il rame (buona linearità) e il nichel (basso costo ed elevata sensibilità).

17

TERMISTORI

Sono dei sensori che basano il loro funzionamento sullo stesso principio delle termoresistenze, con

la differenza che l’elemento sensibile non è un metallo ma un semiconduttore. I termistori vengono

indicati come NTC (Negative temperature coefficient) quando presentano un coefficiente di

temperatura negativo e come PTC (Positive Temperature Coefficient) quando il coefficiente è

positivo. Gli NTC sono realizzati con semiconduttori ceramici, ottenuti sinterizzando miscele di

ossidi di nichel, ferro, cobalto e altri metalli. La dipendenza della resistenza dalla temperatura, in un

range di temperatura limitato(50°C), può essere espressa in modo sufficientemente approssimato

mediante la relazione:

RT = R0 e β( 1/T - 1/T0 )

Dove R0 è la resistenza alla temperatura di riferimento T0 espressa in Kelvin. Il parametro β è

caratteristico del materiale e il suo valore è compreso fra 3000 e 4500 K.

Dalla precedente formula si ricava il coefficiente di temperatura TC, ovvero la variazione della

resistenza con la temperatura:

TC% = -β / T2 · 100

Il suo valore è negativo e, oltre che dal materiale, dipende dalla temperatura assoluta stessa, per cui,

a meno di non voler utilizzare questo sensore in un campo limitato di temperature, si presenta la

necessità di circuiti di linearizzazione. L’andamento non lineare della resistenza in funzione della

temperatura di un tipico NTC è illustrato nel seguente grafico.

18

I termistori PTC sono realizzati con materiale ceramico a base di titanio di bario con aggiunte di

piombo o zirconio. La loro caratteristica resistenza-temperatura presenta un brusco cambiamento di

pendenza quando viene raggiunta la cosiddetta temperatura di switching.

Esistono in commercio PTC realizzati in silicio drogato caratterizzati da un andamento più regolare

della curva resistenza-temperatura.

19

I termistori hanno il pregio di una elevata sensibilità e di una piccola costante di tempo.Per contro,

sono fragili e coprono un intervallo di temperatura limitato, compreso all’incirca tra –100 °C e +

200 ÷ 300 °C.

TERMOCOPPIE

Le termocoppie o sensori termoelettrici sono dispositivi il cui funzionamento si basa sull'effetto

Seebeck: se si pongono due metalli diversi a contatto in modo da formare un anello e si portano le

due giunzioni a temperature differenti, in queste si generano tensioni di valore differente, che

provocano il fluire nell'anello di una corrente di intensità proporzionale alla differenza tra le due

giunzioni. Se si realizza un circuito costituito da due metalli diversi uniti in corrispondenza del

punto dove si vuol misurare la temperatura, ossia del giunto caldo o di sensing, e scollegati in

corrispondenza del giunto freddo o di riferimento, fra i terminali scollegati per l'effetto prima

ricordato si misurerà a vuoto una f.e.m. E direttamente proporzionale alla differenza di temperatura

Th-Tc

20

E= γ (Th-Tc)

Dove γ è il coefficiente di Seebeck espresso in µV/°C. Tale coefficiente dipende dai materiali che

costituiscono la termocoppia e dalla temperatura. Quest'ultima caratteristica fa si che la relazione

tensione-temperatura non sia lineare;tuttavia la non linearità è abbastanza contenuta per cui sono

possibili ottime approssimazioni lineari su intervalli sufficientemente estesi dell’intero range di

misura della termocoppia. In relazione alle condizioni ambientali e alle temperature da

rilevare,vengono impiegate diverse coppie di metalli,a cui corrispondono le curve di trasferimento

ideali ottenute mantenendo costante e pari a 0°C la temperatura di riferimento. I collegamenti fra i

due metalli della termocoppia e i conduttori di connessione vengono a formare due nuove giunzioni

anch'esse sedi di f.e.m. per l'effetto Seebeck. Tali tensioni alterano il valore originario della f.e.m.

generata dalla termocoppia e, di conseguenza, anche il valore misurato della temperatura. Una

ulteriore possibile fonte d’errore deriva dal fatto che le termocoppie, pur fornendo una misura

relativa, proporzionale cioè ad una differenza di temperatura, sono impiegate solitamente come

sensori assoluti di temperatura, per cui necessitano di una temperatura di riferimento stabile, ad

esempio quella del ghiaccio fondente (0°C). A causa dell'evidente impraticibilità, per rimediare a

ciò viene utilizzata una tecnica che prevede la compensazione elettrica del giunto freddo mediante

l'inserimento di una opportuna tensione di serie alla termocoppia. Gli estremi A e B del giunto

freddo sono avvitati direttamente ad un elemento posto a temperatura ambiente, che assicura

condizioni isotermiche; viene in tal modo compensato l'errore dovuto ai collegamenti. Poiché il

giunto freddo è posto alla temperatura Ta>0°C, la tensione di uscita della termocoppia presenta un

errore e precisamente risulta di valore inferiore a quello desiderato, proporzionale a Th. Nel blocco

isotermico comprendente il giunto freddo, viene allora inserita una resistenza R, variabile con la

temperatura, che viene a costituire un ramo di un ponte Wheatstone equilibrato a 0°C. Poiché è Ta

>0°C, si crea una tensione Vac di sbilanciamento del ponte, che deve essere uguale alla tensione γ

Ta generata per effetto Seebeck, in modo tale che, sommandosi al segnale fornito dalla termocoppia

ne compensi l'errore.

21

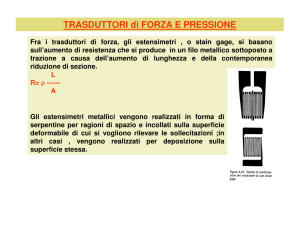

SENSORI E TRASDUTTORI DI FORZA

I trasduttori di forza, noti anche come celle di carico , sono utilizzati sia nelle misure di forza vere e

proprie sia per la determinazione della massa (pesatura). Generalmente questi trasduttori impiegano

sensori che convertono la forza applicata in una deformazione o in una deflessione di un elemento

elastico. Queste a loro volta, tramite un LVDT oppure un estensimetro o ancora un trasduttore

piezoelettrico, producono un segnale elettrico di uscita. In genere per forze di piccola entità si

utilizzano LVDT, per forze più grandi estensimetri e infine per forze di entità ancora maggiore

trasduttori piezoelettrici.

Estensimetri

Gli estensimetri, noti anche come strain gage sono sensori in grado di convertire una deformazione

in una variazione di resistenza elettrica. Essi possono essere metallici o a semiconduttore. Gli

estensimetri metallici sono costituiti da una griglia di misura (vedi fig. a), incollata su un supporto

di plastica sottile, all’estremità della quale vengono saldati due conduttori.

22

L'estensimetro viene applicato, mediante un collante adatto, direttamente sul corpo di cui si vuole

misurare la deformazione in modo che questa venga trasmessa alla griglia che la trasforma in una

variazione di resistenza elettrica. Il montaggio dell'estensimetro deve avvenire in modo che l'asse

della griglia coincida con la direzione dello sforzo che si intende misurare. Il materiale del

conduttore che costituisce la griglia può essere a sezione rettangolare per gli estensimetri a foglio o

a sezione circolare per gli estensimetri a filo. Questi ultimi hanno il disegno della griglia sempre

dello stesso tipo, sono molto robusti ma presentano, per la loro forma, una ridotta capacità di

smaltimento del calore. Gli estensimetri a foglio, che sono prodotti con la tecnica della

fotoincisione, possono invece assumere dimensioni e forme diverse. Ciò consente di realizzare

estensimetri in grado di misurare sollecitazioni estremamente ridotte. Con questa tecnica è inoltre

possibile realizzare i cosiddetti strain gage a rosetta, costituiti da più elementi disposti in modo da

rilevare sollecitazioni provenienti da diverse angolazioni (vedi fig. b).

Gli estensimetri a semiconduttore hanno come elemento sensibile una griglia di materiale

semiconduttore. La variazione di resistenza è ora prevalentemente attribuibile all'effetto

piezoresistivo. Esso si manifesta attraverso un cambiamento della distribuzione della carica

superficiale (e quindi di resistenza) sulle facce del dispositivo quando esso è sottoposto a sforzi

meccanici. Rispetto agli estensimetri metallici, quelli a semiconduttore non presentano fenomeni di

isteresi meccanica, hanno una sensibilità ovvero un fattore di taratura GF (gauge factor) da 50 a

100 volte superiore. Gli svantaggi tuttavia non mancano e sono dovuti alla non linearità, alla

fragilità, al costo elevato, al limitato campo di impiego (500-1000 µm/m) e alla difficoltà di

compensazione termica. L'impiego tipico è quello della misurazione di deformazioni debolissime.

In molti campi peraltro gli estensimetri a semiconduttore consentono l'analisi di fenomeni molto

rapidi poiché, essendo molto sensibili, non richiedono l'utilizzo di amplificatori con le inevitabili

limitazioni di banda che ne conseguono.

Trasduttori piezoelettrici

Sfruttano la proprietà di alcuni materiali, tipicamente il quarzo, di generare una tensione quando

vengono sottoposti a sollecitazioni meccaniche quali la compressione, lo stiramento e la flessione.

Questi dispositivi sono estremamente sensibili e rispondono a sollecitazioni dinamiche in un range

di frequenze da 20 Hz a 20 kHz.

Fonte principale: http://www.superiorisesto.it/site/lavori/sensori/index.htm

23