Politecnico di Milano

Sede di Cremona

Acciaio

Metallurgia

Prove laboratorio

Roberto Poli

Raw Materials Procurement & Logistic

CREMONA 15 Giugno 2015

ACCIAIO

PRODUZIONE

2

Acciaio – definizione

ACCIAIO

• Si definisce acciaio una lega metallica composta da

Ferro e Carbonio (Fe+C), nella quale il contenuto di

Carbonio non supera il 2,06%.

• Quando la lega Ferro-Carbonio contiene percentuali

di Carbonio superiori al 2,06% è definita Ghisa.

• Negli acciai da costruzione oltre al Carbonio possono

essere presenti altri elementi di lega quali Cromo,

Nichel, Manganese, Molibdeno, Silicio ecc..

3

Acciaio – fabbricazione

• I metodi attualmente più comuni per fabbricare

l’acciaio sono due:

– con l’Alto Forno o da Ciclo Integrale, utilizzando

minerale di ferro,

– con il Forno Elettrico, utilizzando il rottame di ferro

• L’Acciaieria Arvedi produce acciaio con il

secondo metodo

4

Acciaio – processi produttivi

5

Acciaio – produzione mondiale

Aree di produzione ghisa con altoforno

Aree di produzione acciaio con altoforno

6

Acciaio - ciclo integrale

Con l’Alto Forno o da Ciclo Integrale

In questo processo l’acciaio è ottenuto dal minerale di Ferro che

si trova in natura sotto forma di Ossidi quali:

- Ematite (Fe2O3)

- Magnetite (Fe3O4)

- Siderite (FeCO3)

- Limonite (Fe2O3H2O)

I minerali, dopo trattamento di ossidoriduzione per estrarre il

ferro, sono trasformati in pellet (minerale pressato a forma di

noce) e immessi nell’altoforno insieme al Carbone Coke

(carbone fossile opportunamente trattato ad alta temperatura).

Dalla fusione di questi minerali si ottiene la ghisa che a sua volta

viene trattata in un apposito forno detto Convertitore, nel

quale insufflando ossigeno si riduce la percentuale di carbonio

(decarburazione) ottenendo così l’acciaio base. A questo

acciaio, successivamente verranno aggiunti altri elementi al

Forno Siviera (LF) per ottenere la qualità di acciaio desiderata.

7

Acciaio - ciclo integrale

Schema semplificato della fabbricazione dell’acciaio con l’Altoforno partendo dal minerale di ferro

carbon

Insufflazione

Il Carbonio contenuto

coke

di ossigeno

nella ghisa si combina

minerale

con l’Ossigeno formando

ghisa

di ferro

fondenti

CO-CO2, causando la

decarburazione della

ghisa

decarburazione

Convertitore

BOF

Forno Siviera

LF

acciaio base

Insufflazione

di aria calda

Forno Siviera

ghisa

Scorie

(loppe)

acciaio

programmato

Colata

Continua

8

Acciaio – altoforno

Descrizione delle parti

principali di un

altoforno

9

Acciaio – convertitore

Il convertitore ad ossigeno LD

L’affinazione avviene mediante l’ossigeno che

viene insufflato in un bagno di ghisa liquida.

L’ossigeno viene insufflato dall’alto mediante una

lancia raffreddata ad acqua.

Il contenitore è rivestito in materiale refrattario

basico, e può ruotare intorno ad un asse

orizzontale.

Al termine di tale processo la ghisa è trasformata

in acciaio, pronto per le elaborazioni successive

fuori forno (degasaggio e/o correzioni)

10

Acciaio – colata continua

Colata continua

Moderno e molto diffuso processo di

colaggio che consiste nel colare

l’acciaio fuso in una speciale

lingottiera opportunamente

raffreddata e priva di fondo.

Dall’alto si versa continuamente

metallo liquido, e all’estremità

inferiore esce continuamente una

barra (bramme sezione rettangolare

– blumi quadrata) di metallo la cui

zona superficiale si è già solidificata

per un certo spessore durante

l’attraversamento della lingottiera.

All’uscita la barra è sottoposta ad un

raffreddamento con acqua che

completa la solidificazione.

11

Acciaio – laminazione a caldo

Forno di riscaldo BRAMME

Laminatoio

Sbozzatore

Descagliatura

Raffreddamento

Avvolgimento COIL

12

Acciaio – forno elettrico

Produzione acciaio con il Forno Elettrico – EAF (Electric Arc Furnace)

In questo processo l’acciaio è ottenuto tramite la fusione diretta del rottame di

ferro proveniente dalla demolizione di vecchie carpenterie, vecchie automobili,

ritagli e sfridi di lavorazioni meccaniche ecc…,.

La fusione del rottame avviene per mezzo dell’energia elettrica che passando dai

tre elettrodi al rottame genera un arco voltaico che sviluppa temperature molto

elevate.

All’energia elettrica è abbinata l’energia chimica introdotta da bruciatori a metano

e da ossigeno insufflato da apposite lance, che insieme sviluppano la temperatura

necessaria per portare alla fusione la carica di rottame (circa 130 tons in 50

minuti).

13

Acciaio – forno elettrico + LF

Schema semplificato della fabbricazione dell’acciaio con Forno Elettrico partendo dal

rottame di ferro

Forno Elettrico

EAF

Carica

Rottame

di ferro

Forno Siviera

LF

acciaio

programmato

Fusione e

spillaggio

Acciaio base

14

Acciaio – forno elettrico

Schema semplificato della fabbricazione dell’acciaio con Forno Elettrico partendo dal

rottame di ferro

Schema di un

Forno

Elettrico

Elettrodi

Volta

Corpo centrale con

pannelli raffreddati.

Forno I.S.P.

Diametro: 6.6m

Tino

15

Acciaio – EAF rottame

LA CARICA DEL ROTTAME

Traslazione della volta per consentire la

carica del rottame – notare la parte centrale

con i tre fori per il passaggio degli elettrodi

Carica del rottame per mezzo di ceste

1^ cesta 90 tons circa

2^ cesta 35 tons circa

16

Acciaio – laminazione ISP e ESP

Processo ISP e ESP

17

PRODUZIONE

TUBI

SALDATI

ERW-HF

18

Produzione – saldatura ERW

Arvedi Tubi Acciaio

produce tubi:

Elettrosaldati ad induzione senza materiale d’apporto (ERW HFI)

in acciaio al carbonio

Produzione – saldatura ERW

Costituzione dei reticoli cristallini nel punto di giunzione prima della saldatura e al riscaldo.

FERRO ALFA

Reticolo cubico a corpo centrale.

Distanza reticolare (lato del cubo) 2,86 Angstrom a 20°C

FERRO DELTA

Reticolo cubico a facce centrate.

Disanza reticoalre (lato del cubo) 3,64 Angstrom a 916°C

Produzione – saldatura ERW

Costituzione dei reticoli cristallini nel punto di giunzione.

Rappresentazione grafica della Siscristallizzazione (messa in comune degli atomi 1-2-3-4-5)

Produzione - saldatura ERW

La saldatura ERW-HF avviene per

compenetrazione tra i bordi del nastro.

La saldatura avviene in un punto di

contatto detto “V di saldatura” in cui la

corrente indotta da una bobina

concentra tutta la potenza del

generatore.

La pressione di compenetrazione viene

trasmessa al tubo dai rulli della testa di

saldatura.

Stadi di formazione di una saldatura erw.

22

Produzione - saldatura ERW

23

Produzione – saldatura ERW

tubi elettrosaldati ad induzione senza materiale d’apporto (ERW HFI)

13 dicembre 2002

24

Produzione - scordonatura

25

CONTROLLI

in

PRODUZIONE

26

Controlli

I controlli da eseguire

durante la produzione e

le verifiche finali del

prodotto, sono dettati

dalla norma tecnica di

riferimento e/o dalla

specifica del cliente.

27

Controlli

Questo controllo avviene su due fasi distinte:

1. Formazione ed addestramento del personale e validazione dei

procedimenti di saldatura P.O.S. (controllo preventivo)

2. Controlli sulla saldatura (controllo di produzione)

•

•

•

•

•

•

Controlli di processo (velocità di saldatura, potenza di saldatura, temperature di laminazione,

ecc.)

Controlli dimensionali (diametro esterno, spessore, lunghezza, ecc.)

Controlli distruttivi (schiacciamento, allargamento, ecc.)

Controlli non distruttivi, C.N.D. (correnti indotte, flusso magnetico disperso, ultrasuoni, ecc.)

Controlli visivi e tattili

Controlli di laboratorio (analisi chimica, prove di trazione, di resilienza, di durezza, ecc.)

28

Controlli – piano qualità

Organizzazione

Organizzazione aziendale >> regole – responsabili – tempi - modi

Personale qualificato

- saldatori

- operatori di controllo qualità

- operatori di controllo non distruttivo

- operatori di laboratorio

Controllo materia prima

- acquisto materia prima con specifiche Arvedi

Materiale / identificazione e controllo

- identificazione

- rintracciabilità

Controllo del processo di produzione

- cicli/flussi di fabbricazione

- P.O.S. (Pratiche Operative Standard)

Ispezioni e controlli

- prove distruttive

- controlli dimensionali

- controlli visivi

- 100% C.N.D.

- prove di laboratorio

Equipaggiamenti di misura e controllo

- Calibrazione

sistemi di misura manuali e automatici

C.N.D.

strumentazione e apparecchiature laboratorio

Azioni correttive

- Audit di processo

- metodo 8D

Dati di prodotto/processo

- dati di produzione

- certificazione 3.1

29

Controlli – piano qualità

Caratteristiche

Qualità della saldatura

Qualità superficiale

Controlli

Piani di reazione

Operatori qualificati

+

P.O.S. = pratiche operative

standard

+

Prove distruttive

+

Controlli visivi

+

100% controllo non

distruttivo

Analisi di laboratorio

(microscopia) e se

necessarie altre prove

+

Cause / piani di reazione

Operatori qualificati

+

Prove distruttive

+

Controlli visivi

+

100% controllo non

distruttivo

Cause / piani di reazione

30

Controlli – correnti indotte

La tecnica di controllo sfrutta la generazione di correnti che vengono indotte nei

materiali elettricamente conduttivi, tramite induzione di un campo magnetico

alternato.

Le applicazioni sono nei controlli per il rilievo di difetti superficiali e subsuperficiali, su metalli ferrosi e non ferrosi purché elettricamente conduttivi.

Altre applicazioni sono la selezione dei materiali metallici, selezione durezza,

misura della conducibilità elettrica, ecc.

31

Controlli – flusso magnetico disperso

Utilizzando due magneti rotanti viene generato un

campo di magnetizzazione tramite corrente

continua.

La rilevazione dei difetti avviene tramite delle

sonde di Hole che rilevano la perdita superficiale

del campo magnetico in corrispondenza di una

discontinuità.

Questa tecnica permette di controllare difetti sia

sulle superfici esterne che interne.

32

Controlli – ultrasuoni

La tecnica di controllo ultrasonoro (UT) si basa

sull’emissione di onde ultrasonore applicate per il rilievo

di difettosità interne alla sezione, difetti superficiali, su

materiali metallici e non metallici, dal particolare grezzo

al pezzo finito.

Applicazioni classiche sono: controllo della saldatura,

ricerca di porosità, inclusioni, cricche e misura dello

spessore.

33

Controlli – prove distruttive

Stressando un campione sotto una

pressa idraulica, consentono di

valutare la qualità della saldatura e

di far emergere eventuali difetti

superficiali.

Prova di allargamento >>

<< Prova di schiacciamento

34

CONTROLLI

di

LABORATORIO

35

Controlli - laboratorio

• analisi chimica

• prova di trazione

• prove di resilienza

• prova di durezza

• microscopia

• rugosità superficiale

• prova dimensionale

• prove distruttive

36

Laboratorio – analisi chimica

L’analisi di un metallo può essere determinata in due modi:

• per via umida (analisi classica)

• per via strumentale (spettrometria)

La via più rapida ed utilizzata a livello industriale è la spettrometrica.

37

Laboratorio – analisi chimica

Uno spettrometro ad emissione analizza il

metallo tramite una scarica elettrica tra il

campione, precedentemente preparato per

molatura, ed un elettrodo in tungsteno o

argento in una camera di atmosfera inerte

(argon).

L’eccitazione del provino genera un fascio

di luce che appositamente disperso da un

prisma va a colpire dei fototubi sensibili alle

varie bande con lunghezza d’onda

differente che vengono generate.

Ad ogni determinata lunghezza d’onda

corrisponde un elemento da analizzare.

Costruendo delle curve con campioni

primari aventi analisi note si possono

ottenere analisi per paragone con le curve

di calibrazione.

38

Laboratorio – prova di trazione

La prova di trazione consiste nel sottoporre un provino, che presenta un tratto

a sezione costante, ad un carico di trazione applicato lungo il suo asse, carico

che cresce gradualmente fino a portare alla rottura il provino. Da questa prova

è possibile ricavare un grafico "sforzo-allungamento" caratteristico dei vari tipi

di acciaio.

39

Laboratorio – prova di trazione

Dalla prova si ricavano principalmente le seguenti informazioni:

Carico unitario di rottura (R) = carico totale (N) / sezione originale della provetta

(mm2)

Carico unitario di scostamento dalla proporzionalità (Rp) = carico totale al

limite di snervamento / sezione originale della provetta (mm2)

Allungamento (A%) = Li – Lf / Li x100

La provetta unificata ha dimensioni pari a: Li = 5,65 √ S

La temperatura di prova è l’ambiente, ma possono essere provate provette anche

a temperature elevate.

40

Laboratorio – prova di resilienza

Consiste nel colpire con una mazza di peso

noto, posta ad un metro dal suo fulcro, un

provino nel quale è stato fatto un intaglio per

favorire la rottura.

Con la resilienza si misura la tenacità

dell'acciaio e la resistenza a flessione per

urto.

L'intaglio può essere di due tipi a "V" oppure

a "U".

Il simbolo della resilienza è la lettera "K"

seguito dalla lettera V oppure U in base

all'intaglio della provetta.

41

Laboratorio – prova di resilienza

Sezione provetta tipo KV

Sezione provetta tipo KCU (Tipo Charpy)

La prova può essere eseguita a temperatura ambiente a 0

°C oppure a temperature sotto zero °C.

ESPRESSIONE DEI RISULTATI

I risultati si esprimono in "Joule" per cm2

esempio:

L = Lavoro svolto dalla macchina per rompere la provetta

in Joule

L

KV = ----------- (J/cm2)

So

So= Sezione della provetta

KV -20 = 27 J significa che è stata utilizzata una

provetta con intaglio a V e la prova è stata eseguita a 20°C con risultato di 27 Joule.

42

Laboratorio – prova di durezza

La durezza di un materiale è normalmente definita come la sua

resistenza alla deformazione, intesa come resistenza a lasciarsi

scalfire da un altro materiale più duro.

>>> Comparazione durezza – resistenza alla trazione <<<

Tra i valori di durezza ottenuti con i deversi metodi e quelli di

trazione è possibile stabilire una corrispondenza che ha solo

valore empirico ma che è molto utile agli effetti pratici.

43

Laboratorio – prova di durezza

Durezza Brinell (Rockwell)

Un penetratore (sfera di metallo duro avente

diametro D) viene forzato nella superficie di una

provetta ed il diametro dell'impronta d lasciata sulla

superficie dopo il rilascio del carico F viene misurato.

La durezza Brinell rappresenta il quoziente tra il

carico applicato e l’area della superficie sferica

dell’impronta.

Per la durezza Rockwell è una misura di

penetrazione differenziale.

44

Laboratorio – prova di durezza

Durezza Vickers

Un penetratore di diamante avente

la forma di una piramide retta a

base quadrata con un angolo al

vertice tra facce opposte

specificato viene fatto penetrare

entro la superficie di una provetta;

quindi viene misurata la lunghezza

della diagonale dell'impronta

lasciata sulla superficie dopo

rimozione del carico di prova, F.

45

Laboratorio – microdurezza

Microdurezza

Utile in metallografia per poter caratterizzare con

misure di durezza diverse fasi strutturali,

inclusioni o strati decarburati o trattati

termicamente.

E’ una prova caratterizzata dall’uso di carichi

molto piccoli, tra decine di grammi max un kg.

Anche qui come nella durezza Vickers si utilizza

un’impronta romboidale.

La durezza è trasformabile con tabelle in

macrodurezza Vickers.

46

Laboratorio – micrografia

Microscopia - Micrografia

Una porzione di materiale prelevato dal pezzo da

analizzare preventivamente inglobato a caldo in

una capsula formata da una resina

termoindurente.

Molto importante è il verso di prelievo,

longitudinale o trasversale, in funzione del

risultato finale da analizzare (es: per inclusioni

prelievi longitudinali, per saldature prelievi

trasversali, ecc..).

47

Laboratorio – micrografia

MICROSTRUTTURE E COMPONENTI DEGLI ACCIAI IPOEUTETTOIDI, EUTETTOIDI e

IPEREUTETTOIDI ALLO STATO NORMALIZZATO.

La superficie da analizzare viene levigata

e lucidata con panni diamantati di

granulometria sempre più fine (fino al

micron).

Per l’analisi si utilizza un microscopio a

riflessione e le provette vengono

attaccate con soluzioni acide in funzione

delle strutture che si vogliono

evidenziare.

In caso d’analisi di inclusioni le provette

non verranno attaccate.

ACCIAI IPOEUTETTOIDI

- con % di C < 0,83%.

ACCIAI EUTETTOIDI

- con % di C 0,83%

IPOEUTETTOIDI

C 0,08% (100 x)

C 0,16% (100 x)

Ferrite 90%

Ferrite 82%

Perlite 10%

Perlite 18%

C 0,50% (100 x)

C 0,60% (100 x)

C 0,32% (100 x)

Ferrite 60%

Perlite 40%

C 0,70% (100 x)

Perlite 60%

Perlite 75%

Perlite 88%

Ferrite 40%

Ferrite 25%

Ferrite 12%

EUTETTOIDI

IPEREUTETTOIDI

ACCIAI IPEREUTETTOIDI - con % di C > 0,83%.

C 0,83% (100 x)

Perlite 100%

C 0,83% (1000 x)

Perlite 100%

C 1,15% (100 x)

Perlite 95%

48

Laboratorio – micrografia

49

Laboratorio – rugosità

La rugosità di una superficie può essere misurata mediante strumenti

denominati rugosimetri

La rugosità è una proprietà della superficie di un corpo, costituita da

microimperfezioni geometriche normalmente presenti sulla superficie o anche

risultanti da lavorazioni meccaniche.

Il procedimento di misura della rugosità consiste nella registrazione del profilo

della superficie ottenuto lungo una determinata linea di misura (o di scansione).

50

Laboratorio – rugosità

Rugosità Ra

Rugosità Rz

Rugosità Rmax

51

Laboratorio – micrografia

Saldatura – cono di ritiro esterno

52

Laboratorio – micrografia

Inclusioni lungo le linee di scorrimento

53

Laboratorio – micrografia

Ossidi di saldatura non espulsi

54

Laboratorio – micrografia

Segregazione - sdoppiatura

55

Laboratorio – micrografia

Sfogliature – “paglie”

56

GESTIONE

dei DATI

di PRODUZIONE

e LABORATORIO

57

Sistema Informativo

specifiche

del cliente

Norme

disegni del cliente

Sistema Informativo

connessione

- produzione (campioni)

- laboratorio

- spedizioni

SAP

- norme

- fattibilità

- materia prima

Sistema Informativo

Gestione fisica

archivio cartaceo

SAP

13 dicembre 2002

60

Sistema Informativo

Informazioni agli operatori

Sistema Informativo

Piani di controllo

Sistema Informativo

SPC in campo

Sistema Informativo

Run time dati processo

Sistema Informativo

Analisi dati di laboratorio

Sistema Informativo

Disponibilità dei dati immediata

Sistema Informativo

Analisi dati predefinite

Sistema Informativo

Vantaggi Sistema informativo integrato

• Eliminata la carta

• Segnalazione in campo automatica del fuori range

(errore di imputazione o difetto?)

• Informazioni univoche, “ripetibili” e sempre aggiornate

• Controllo run-time dei dati del processo di saldatura e

trattamento termico associati al prodotto

• Carte di controllo in campo

• Definizione di piani di controllo differenti per prodotto e

postazione (standardizzazione dei controlli per prodotti

simili)

• Raccolta dati e disponibilità immediata

• Analisi dati predefinite ed immediate

Sistema Informativo

Vantaggi Sistema informativo integrato

• Facilità di estrazione dati per ulteriori elaborazioni /

analisi

• Immediato sblocco del materiale per la spedizione

• Informazioni di laboratorio velocemente disponibili

• Dati di laboratorio organizzati ed analizzabili

• Reportistica chiara e comprensibile

• Certificazione del prodotto “automatica”

• Ordini di produzione “per caratteristiche”

• Identificazione / rintracciabilità di tutto il prodotto con

barcode (dal coils, al nastro, al tubo semilavorato, al

tubo finito, alla singola provetta per il laboratorio)

• Contabilizzazione esatta dei tempi di arresto

La supply chain Arvedi

Supply chain

L’integrazione verticale tra le aziende del gruppo è la nostra forza

Clienti finali

• Italia

• Polonia

• Brasile

Time-to-market e sviluppo prodotti

La nostra supply-chain è in grado di offrire in tutta Europa consegne Just-in-time e riduzione del Timeto-market, grazie alla vicinanza logistica tra le aziende ed alla posizione baricentrica rispetto ai clienti.

Partendo dai progetti dei clienti, siamo in grado di offrire:

- Integrazione con team interni di ingegneri

- Ricerca di nuove soluzioni attraverso in dipartimento interno di Ricerca e Sviluppo

- Assistenza post-vendita

Lo sviluppo nuovi prodotti avviene anche grazie a:

- Quote azionarie in Centro Sviluppo Materiali (Roma)

- Collaborazione a lungo termine con:

Aachen RWTH university

Freiberg (Bergakademie)

Politecnico di Milano university

PRIMETAL (Siemens VAI)

SMS Meer

Il ruolo dell’Automotive nel Gruppo

Impiego nel settore Automotive:

ARVEDI TUBI ACCIAIO → 15% della produzione totale (tubi saldati) = 65.000 t

METALFER → 60% della produzione totale (tubi trafilati) = 40.000 t

ACCIAIERIA → 14,6% della produzione totale (coil zincati e decapati) = 368.000 t

In termini di quote di mercato, Arvedi Tubi Acciaio e Metalfer

coprono il 10% del fabbisogno europeo di tubi per Automotive.

Prodotti

Utilizzi finali

Cylinder

Cylinder Tubes

Tunnel and Ground reinforcement

Steel Grades 28MN6 – 34MNB5

76

OCTG Tubing – J55 upgradable

Prodotti

Applicazione dei nostri prodotti

• Assali posteriori

• Supporti motore

• Barre antintrusione

• Ammortizzatori e barre stabilizzatrici

• Seggiolini

• Cardani

• Colonne sterzo

• Alberi a camme

• Pre-tensionatori di cinture di sicurezza

Prodotti Metalfer

Le applicazioni dei prodotti Metalfer sono componenti come: ammortizzatori, cardani, colonne sterzo e

barre stabilizzatrici.

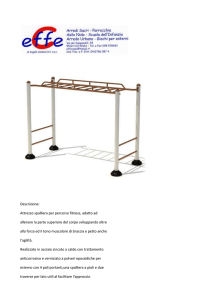

Campi di applicazione - Strutture Speciali

Un esempio di

applicazione dei tubi

strutturali ARVEDI

Le vele di copertura del

Cardo e del Decumano

EXPO 2015

Tubi:

Ø da 48.3 a 323.9 mm

Spessori: da 3.0 a 16

mm

Ikea – Vilnius (Lituania)

Opera: IKEA SHOP

Tubi: quadri 140X140 ÷ 250X250 mm

Spessore: 8,00 ÷ 12,5 mm

Standard: EN10219

Acciaio: S355J2H

Stadio di Rzeszow (Polonia)

Cliente: ThyssenKrupp Energostal

Tubi: 244,5X7,1X12000 mm

Standard: EN 10219

Acciaio: S355J2H

Stadio di Bielsko Biala (Polonia)

Cliente: Salzgitter Mannesmann Stahlhandel

Tubi: Ø 88,9 ÷ 193,7 mm

Spessore: 6,3 ÷ 12 mm

Status: EN 10219

Grado d’acciaio: S235JRH

Stadio di Brasilia (Brasile)

Opera: STADIO MONDIALI 2014 - BRASILIA

Cliente: CIMOLAI (Italia)

Tubi: tondi 219,1 ÷ 323,9 mm

Spessore: 6,3 ÷ 10 mm

Standard: EN 10219

Acciaio: S355J2H

NATO Headquarters (Bruxelles)

Cliente: Horta Coslada (Spagna)

Tubi: quadri 100x100 ÷ 200x200 mm

rettangoli 200x100 mm

Spessore: 10 mm

Standard: EN 10219

Acciaio: S355J2H

Stadio di Marsiglia

Opera: STADIO VÉLODROME

Cliente: Horta Coslada (Spagna)

Tubi: 244,5 ÷ 323,9 mm

Spessore: 4 ÷ 12,5 mm

Status: EN 10219

Grado d’acciaio: S355J2H

Stadio di Nizza

Opera: STADIO EUROPEI 2016 – NIZZA

Cliente: SAEY (Belgio)

Tubi: 193,7 ÷ 323,9 mm

Spessore: 6 ÷ 16 mm

Status: EN 10219

Grado d’acciaio: S355J2H

Progetto OCULUS (New York)

Opera: METROPOLITANA A GROUND ZERO

Cliente: CIMOLAI (Italia)

Tubi: tondi 323,9 X 12,5 mm

Standard: EN10219

Acciaio: S355J2H

Stadio di Bilbao (Spagna)

Opera: STADIO DI SAN MAMES

Cliente: ROS CASARES (Spagna)

Tubi: tondi 139,7 ÷ 193,7 mm

quadri 150x150 ÷ 250x250 mm

rettangoli 200x100 ÷ 250x200 mm

Spessore: 6,3 ÷ 10,0 mm

Status: EN 10219

Grado d’acciaio: S355J2H

Stazione di Porta Susa (Torino)

Cliente: BIT Costruzioni Metalliche

Tubi: rettangoli 120X80X 4 ÷ 8 mm

Status: EN 10219

Grado d’acciaio: S355J2H

Structural Tubing – cold and hot formed

Haramain High Speed Railway Station in Madinah, Saudi Arabia

Tubes Round and Square

Thicknesses: 8 ÷ 16 mm

Steel Grade: S355J2H

Status: Cold Finished EN10219 and Hot

Finished EN10210

Campi di applicazione - Strutture Speciali

Un esempio di applicazione

dei tubi strutturali finiti a

caldo ARVEDI

Connessione dei due terminal

– Aeroporto di Bruxelles

Tubi: 180X180 / 200X200 / … mm

Spessore: 8 ÷ 12.5 mm

Norma: EN 10210

Grado d’acciaio: S355J2H

Fine presentazione

GRAZIE per l’ATTENZIONE

93