Unità 13 - Elementi di transizione

2. METALLI DI USO COMUNE

Tutti hanno sentito parlare di elementi come ferro, rame, zinco, nichel e cromo. Più di

recente anche il titanio è diventato piuttosto popolare. Sono collocati tra gli elementi

di transizione della tavola periodica e sono così noti perché il loro impiego avviene nei

settori più svariati, dai casalinghi all'arredamento, fino alle costruzioni.

Di alcuni di essi si parlerà nei prossimi paragrafi.

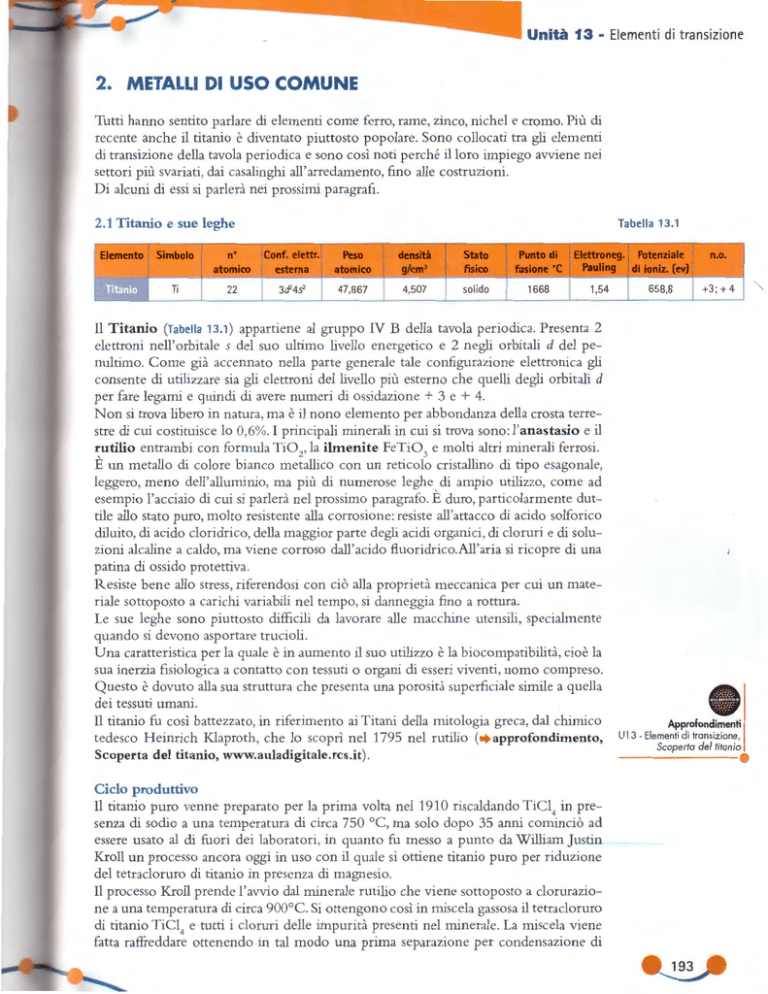

2.1 Titanio e sue leghe

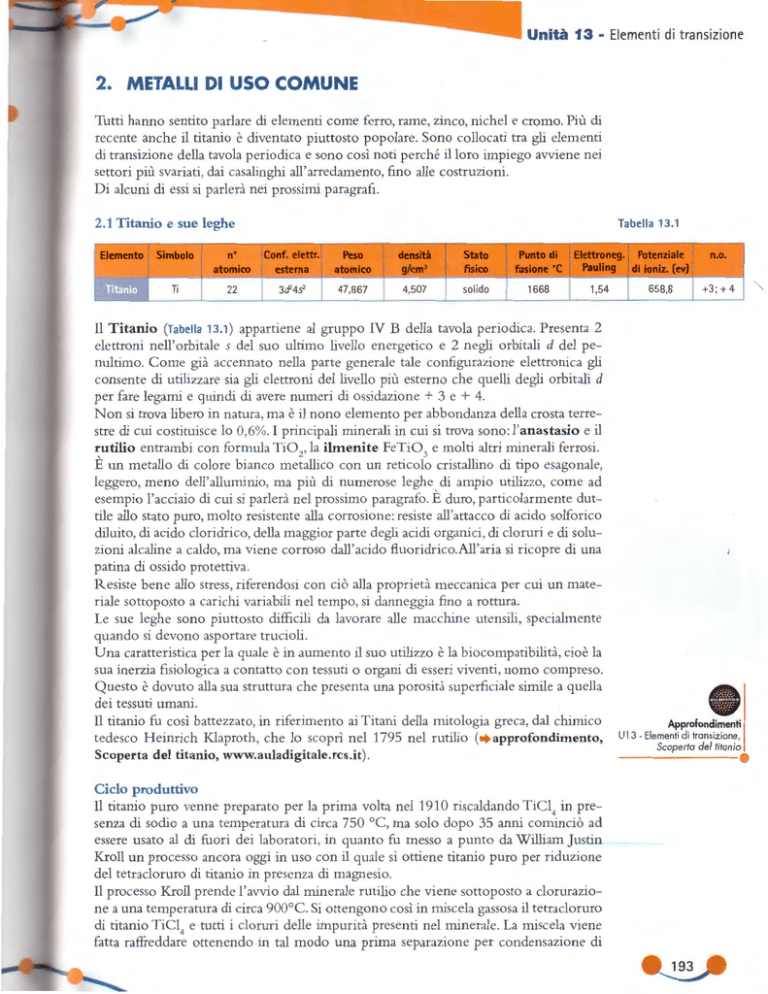

Elemento

Simbolo

Ti

Tabella 13.1

n•

IConf. elettr.

atomico

esterna

22

3cP4s2

Peso

atomico

densità

g/cm3

Stato

fisico

47,867

4,507

solido

Punto di Elettroneg. Potenziale

Pauling di ioniz. (ev)

fusione ·e

1668

1,54

Il Titanio (Tabella 13.1 ) appartiene al gruppo IV B della tavola periodica. Presenta 2

elettroni nell'orbitale s del suo ultimo livello energetico e 2 negli orbitali d del penultimo. Come già accennato nella parte generale tale configurazione elettronica gli

consente di utilizzare sia gli elettroni del livello più esterno che quelli degli orbitali d

per fare legami e quindi di avere numeri di ossidazione + 3 e + 4.

Non si trova libero in natura, ma è il nono elemento per abbondanza della crosta terrestre di cui costituisce lo 0,6%. I principali minerali in cui si trova sono: l'anastasio e il

rutilio entrambi con formula Ti0 2 , la ilmenite FeTi0 3 e molti altri minerali ferrosi .

È un metallo di colore bianco metallico con un reticolo cristallino di tipo esagonale,

leggero, meno dell'alluminio, ma più di numerose leghe di ampio utilizzo, come ad

esempio l'acciaio di cui si parlerà nel prossimo paragrafo. È duro, particolarmente duttile allo stato puro, molto resistente alla corrosione: resiste all'attacco di acido solforico

diluito, di acido cloridrico, della maggior parte degli acidi organici, di cloruri e di soluzioni alcaline a caldo, ma viene corroso dall'acido fluoridrico.All 'aria si ricopre di una

patina di ossido protettiva.

Resiste bene allo stress, riferendosi con ciò alla proprietà meccanica per cui un materiale sottoposto a carichi variabili nel tempo, si danneggia fino a rottura.

Le sue leghe sono piuttosto difficili da lavorare alle macchine utensili, specialmente

quando si devono asportare trucioli.

Una caratteristica per la quale è in aumento il suo utilizzo è la biocompatibilità, cioè la

sua inerzia fisiologica a contatto con tessuti o organi di esseri viventi, uomo compreso.

Questo è dovuto alla sua struttura che presenta una porosità superficiale simile a quella

dei tessuti umani.

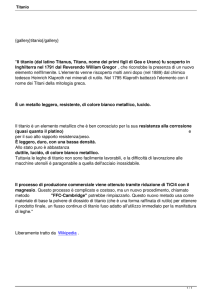

Il titanio fu così battezzato, in riferimento ai Titani della mitologia greca, dal chimico

tedesco H einrich Klaproth, che lo scoprì nel 1795 nel rutilio (• approfondimento,

Scoperta del titanio, www.auladigitale.rcs.it) .

Ciclo produttivo

Il titanio puro venne preparato per la prima volta nel 191 O riscaldando TiCl 4 in presenza di sodio a una temperatura di circa 750 °C, ma solo dopo 35 anni cominciò ad

essere usato al di fuori dei laboratori, in quanto fu messo a punto da William Justin

Kroll un processo ancora oggi in uso con il quale si ottiene titanio puro per riduzione

del tetracloruro di titanio in presenza di magnesio.

Il processo Kroll prende l'avvio dal minerale rutili o che viene sottoposto a clorurazione a una temperatura di circa 900°C. Si ottengono così in miscela gassosa il tetracloruro

di titanio TiCl4 e tutti i cloruri delle impurità presenti nel minerale. La miscela viene

fatta raffreddare ottenendo in tal modo una prima separazione per condensazione di

658,8

n.o.

+3; + 4

•

Approfondimenti

Ul 3 - Elementi di tran sizione,

Scoperta del titanio

~~~~~~~~·

-

Chimica Inorganica

una parte di impurità oltre ai materiali solidi che fin dall'inizio non avevano reagito.

Il vapore residuo di TiC14 viene fatto condensare e viene sottoposto a distillazione frazionata con la formazione di un prodotto liquido e incolore costituito di TiC1 4 puro al

99,9%. Il tetracloruro di titanio viene introdotto in un reattore (struttura nella quale si

svolgono le reazioni a carattere industriale) nel quale è stato fatto il vuoto, costituito da

piani di acciaio al carbonio e acciaio al nichel cromo e rivestito internamente di titanio.

Nel reattore vengono successivamente introdotti argon e magnesio puro. La reazione si

svolge a 800-900 °C : TiC14 + 2Mg

Ti + 2MgC12 .

Il titanio puro così ottenuto è poroso (spugna di titanio) e si deposita sulle pareti del reattore solidificando sopra il magnesio fuso. Quest'ultimo passa attraverso la porosità del

titanio e reagisce ancora con TiC14 residuo. Il reattore viene mantenuto in funzione per

alcuni giorni e quando il processo si interrompe, con la diminuzione di temperatura e

l'aumento della pressione, tutte le impurità presenti possono essere eliminate, mentre il

titanio, depositato come incrostazione sulle pareti del reattore, può essere rimosso col

martello. La spugna di titanio estratta viene tagliata, fusa con l'aggiunta di altri elementi

metallici o con altro titanio per produrre lingotti i quali vengono fusi altre due volte

per eliminare eventuali inclusioni .

Questo processo in vigore dal 1946 è stato giudicato sempre molto costoso, ma resta

ancora oggi non sostituito da altri auspicati processi elettrolitici, i quali risultano particolarmente difficoltosi per il titanio.

Il titanio puro viene utilizzato in implantologia dentaria e nella

produzione

di pace-maker grazie alla sua biocompatibilità. Per lo

.......

stesso motivo con il titanio si producono protesi ossee (anca, femore, ginocchio, ecc.) per le quali però si preferisce il titanio in lega

perché più resistente al carico richiesto. Il metallo è dotato di una caratteristica

curiosa: la così detta memoria di forma per cui è in grado di riprendere la forma

originaria dopo una deformazione. Grazie a questa proprietà e alla sua leggerezza

viene utilizzato per le montature di occhiali. La sua leggerezza lo rende idoneo

per attrezzature sportive: racchette da tennis, sci, telai di biciclette, mazze da golf e

macchine fotografiche ultraleggere. Essendo dotato di un basso coefficiente di dilatazione termica, viene utilizzato nel restauro di beni architettonici (il Partenone,

la Fontana di Trevi, la Fontana Maggiore a Perugia e numerosi altri monumenti

sono stati restaurati con l'impiego del titanio) (Figura 13.1 ).

Il 95% del titanio viene adoperato per produrre uno dei suoi composti più importanti: il diossido di titanio TiO? largamente usato come pigmento bianco in

vernici, plastiche e cementi da costruzioni (• pigmenti, unità 21 ). La polvere

di diossido di titanio è inerte, persistente alla luce solare, opaca e impartisce

colore brillante alle plastiche .

La presenza di Ti0 2 in zaffiri e rubini determina il fenomeno dell'asterismo

(• approfondimento, Zaffiro e Rubino, www.auladigitale.rcs.it).

Il rimanente 5% di titanio, oltre che puro viene utilizzato per produrre leghe

molto importanti caratterizzate da grande leggerezza, resistenza alla corrosione

e biocompatibilità.

~~~~~-+-

•

Approfondimenti

U 13 - Elementi di transizione

Zaffiro e Rubino

·---------

Lega Ti6Al4V

Questa è una delle leghe del titanio maggiormente utilizzate. Essa contiene il

6% di alluminio e il 4% di vanadio. Viene utilizzata in ambito aerospaziale e

aeronautico, nelle centrali elettrich e, nella costruzione di propulsori marini e

sommergibili (con previsioni di durata di 70 anni a contatto con acqua marina),

nell'industria petrolchimica, per produrre elettrodi, e in edilizia (Museo Guggenheim di Bilbao) . In questo settore la scelta è indicata in quanto il metallo e

le sue leghe non inquinano l'ambiente nemmeno in seguito a piogge che colano da elementi architettonici .

Unità 13 • Elementi di transizione

Come già ricordato, questa lega trova ampio utilizzo nella produzione di protesi

ossee perché non interferisce con i processi biologici dell'organismo umano e

per questa stessa ragione si usa per suture permanenti e anche per piercing.

Il titanio e le sue leghe vengono spesso so ttoposti a trattamenti di superficie che ne migliorano le caratteristiche. Per garantire risultati migliori in implantologia le superfici vengono rese più rugose mediante rivestimenti con

microsfere sinterizzate, con sabbiature grossolane oppure con trattamenti

elettrochimici . In quest'ultimo caso si effe ttuano parziali sch ermature a base

di resine polimeriche applicate con tecniche serigrafiche ottenendo così le macrorugosità necessarie.

Per altri campi di applicazione si effe ttu ano tecniche di anodizzazione utilizzando un alimentatore a corrente continua e collegando il titanio o la lega

al polo positivo dell'alimentatore, dove avviene l'ossidazione; al polo negativo

si collega un elettrodo attraverso il quale avviene la riduzione di una sp ecie

chimica presente nell'elettrolita. Quando lo strato di ossido formatosi

sul titanio raggiunge un determinato spessore, il circuito si interrompe. Il metallo però non ha una struttura omogenea, in quanto la parte

superficiale presenta piccole crepe e quella interna presenta zone fuse.

Ne consegue una elevata porosità dell 'ossido che si arricchisce anche

di elementi presenti nell'elettrolita. Tra le finiture meccaniche standard,

oltre a quelle già citate specifiche per l'implantologia, si ricordano

la lucidatura , la pallinatura e la vibro finitura . Questi trattamenti

hanno lo scopo di eliminare lo strato metallico superficiale lasciando allo scoperto quello più interno che è dotato di elevata durezza e

aspetto ceramico ed è molto più resistente all'abrasione .

Medicina

Impianti odontoiatrici

Protesi ossee

Pacemaker

Suture permane nti

Piercing

Montature di occhiali

.Attrezzature sportive

Racchette, sci, biciclette, mazze da golf,

macchi ne fotografiche ultraleggere

.. Arti applicate ...... ....... .... ... Edi lizia

Restauro

Pigmento bianco

••

" utensili e macchinari

··· Industria

·Trattamenti

di superficie

Elettrod i, propu lsori marini

....... Aeronautica

Aerospaziale

Navale

Petrolchimica

Centra Ii elettriche

Rivestimenti con microsfere sinterizzate

Sabbiatura

Pallinatura

Lucidatura

Vibro finitura

Trattamenti elettrochimici

Anodizzazione

Figura 13. 1

Svariati settori di utilizzo

del titanio : racchette da

tennis e montature di occhiali per la sua leggerezza, rivestimenti di edifici

per la sua resistenza alla

corrosione.

-

Chimi ca Inorganica

L-------------------------"\

2.2 Ferro e sue leghe

Elemento

Simbolo

Fe

Tabella 13.2

Figura 13.2

Pirite (a); ferro metallico

con evidente

ossidazione (b).

n•

atomico

26

Conf. elettr.

Peso

esterna ' atomico

3a64.s2

55,847

densità

g/cm3

Stato

fisico

7,86

solido

Punto di Elettroneg. Potenziale

fusiol3e ·e I Pauling di ioniL (ev)

1535

1,8

7,43

n.o.

+2; + 3

Il Ferro (Tabella 13.2) si trova nel gruppo VIII B della tavola periodica e presenta _

elettroni nell'orbitale s del suo ultimo livello energetico e 6 elettroni negli orbitali ·

del penultimo. Come già accennato nella parte generale, tale configurazione elettronica gli consente di avere numeri di ossidazione +2 e +3. Costituisce il 4,7% della

crosta terrestre.

Raramente si trova libero in natura (forma meteoritica), mentre molto abbondann

sono i suoi minerali: ematite Fe 2 0 3 ; limonite Fe 2 0 3 · 3H 2 0; magnetite Fe 3 0_:

siderite FeC0 3 ; pirite FeS 2 .

Nell'organismo è un elemento essenziale in quanto è un costituente dell'emoglobina, proteina dei globuli rossi del sangue che trasporta ossigeno. È un metallo di

colore grigio argenteo, con reticolo cristallino cubico a corpo centrato, molto duro.

poco malleabile a freddo, ma quando viene scaldato fino ad assumere colore rosso è

facilissimo da lavorare.

All'aria umida si ricopre di uno strato rosso-marrone di ossido Fe 2 0 3 • nH 2 0 discontinuo, sotto forma di scaglie noto come ruggine, che non ha funzione protettiva nei

confronti del metallo sottostante (Figura 13.2).

Per proteggere i manufatti in ferro pertanto si deve ricorrere a vernici antiruggine

(• unità 21) o a rivestimenti metallici (zinco, cromo, nichel) .

Il ferro puro viene prodotto in piccole quantità data la scarsità dei suoi usi, mentre

la maggior parte del ferro utilizzato è associato a carbonio in quantità variabili (ghisa

e acciaio) o ad altri elementi metallici per la costituzione di interessanti leghe. È talmente importante da questo punto di vista che un'intera branca della metallurgia, la

siderurgia , prende il suo nome: sider = ferro.

Ciclo produttivo

I principali minerali da cui si ricava il ferro sono gli ossidi: ematite, magnetite, limonite.

La produzione del ferro si ottiene nell' altoforno : struttura alta circa 40 m, costituita

da metallo rivestito internamente di materiale refrattario. Ha funzionamento continuo e consta dall'alto al basso di una bocca di carico, un tino, un ventre, una sacca, un

crogiolo dove si raccoglie il metallo fuso e una bocca di colata (Figura 13.3).

L'altoforno si carica dall'alto alternando strati minerali del ferro a carbon coke con

l'aggiunta di roccia calcarea CaC0 3 che abbassa il punto di fusione della massa minerale e, reagendo con le impurezze presenti, ne permette l'allontanamento sotto forma

di scorie. Dal basso viene insufflata aria preriscaldata a 800-900 °C, che combinandosi con il coke forma ossido di carbonio con liberazione di calore:

2C + O 2 -~ 2CO + calore

Il CO caldo riscalda i minerali di ferro e dà il via a una serie di reazioni di riduzione

con progressivo aumento della temperatura da 250 °C (in alto) a 2000 °C (in basso) .

3Fe 2 0 3 + CO---+ 2Fe 3 0 4 + C0 2

Fe3 0 4 +CO

3Fe0 + C0 2

FeO +CO

Fe + C0 2

•

196

riduzione

Unità 13 - Elementi di transizione

Alla fine di queste reazioni il materiale è giunto nella sacca dove a una temperatura di

1600 °C è pastoso e comincia a reagire con il carbon coke e con l'ossido di carbonio:

3Fe + C-------. Fe 3 C

3Fe + 2CO

Fe 3C + C0 2

carburazione

minerale

coke \

/ fondente

i

1. bocca di carico

1

2. tino

3. ventre

Figura 13.3

Schema di struttura

e di funzionamento

di un altoforno.

4. sacca

5. crogiolo

2 _ __,___

600 °C

1000 °C

-1

FeO +CO

-

Fe + C02

1300 °C

4

6

3Fe + 2CO - - +

Fe3C + C02 carburazione

5

aria preriscaldata

scorie

Il composto Fe3 C è detto cementite e si scioglie nel ferro liquido costituendo una lega:

la ghisa. Le leghe Fe-C sono soluzioni interstiziali in cui la solubilità tra i componenti

varia al variare della percentuale di carbonio (• approfondimento, Diagrammi di stato delle leghe, www.auladigitale.rcs.it).

Ghisa

La ghisa ottenuta dall'altoforno è una lega ferro-carbonio con contenuto di carbonio

variabile dal 2,06% al 4%. Fonde a una temperatura di 1150-1300 °C. A seconda dello

stato di combinazione dei due componenti si distinguono : ghise bianche costituite generalmente da cementite Fe3 C, dure, fragili e utilizzate per preparare ferro dolce e acciaio;

ghise grigie costituite da piccoli cristalli di ferro puro chiamati ferrite e da scaglie di

grafite, meno dure e più tenaci delle precedenti, fluide allo stato liquido, usate per getti.

Aggiungendo altri elementi in percentuale variabile si ottengono le ghise speciali in

cui il nichel e il cromo determinano l'aumento della resistenza all'abrasione e agli urti;

magnesio e cesio ne aumentano la duttilità.

Le ghise vengono usate per costruire partì di macchine elettriche, motori, pompe, radiatori, per arredi urbani, o come materia prima per

--rr-- - - - - - - i - ottenere l'acciaio .

Figura 13.4

Convertitore L-D.

1) lancia per l'immissione

di ossigeno sotto pressione;

2) processo di combustione;

3) scorie;

4) acciaio fuso;

5) rivestimento refrattario;

6) contenitore di acciaio.

•

Biografie

U 13 - Elementi d i transizione

H. Bessemer

Approfondimenti

Acciaio

L'acciaio si ottiene eliminando parte del carbonio e di altri elementi (silicio, manganese,

fosforo, zolfo) dalla ghisa. La struttura in cui avviene l'affinazione della ghisa è detta convertitore e ne esistono tipi diversi noti come convertitore Bessemer (• biografia, H. Bessemer, www.auladigitale.rcs.it), forni Martin Siemens, forni elettrici, e, ultimo in ordine

di tempo, il convertitore L-D basato sul processo Linz-Domewitz (Figura 13.4).

U 13 - Elementi di transizione,

Diagrammi di stato

delle leghe

---------·

-

Chimica Inorganica

Nella ghisa fusa e posta in un contenitore in acciaio rivestito di materiale refrattario.

viene inviato ossigeno ad alta pressione (60-100 atm.) che reagisce istantaneamente con

il carbonio trasformandolo in CO 2 ed effettuando una decarburazione della lega in circa

20 minuti. L'acciaio fuso viene raccolto sul fondo del contenitore mentre sulla sua superficie galleggiano le scorie.A seconda del contenuto in carbonio che è sempre inferiore al

2,06% si distinguono (Tabella 13.3) gli acciai comuni con contenuto in C inferiore allo

0,9% e costituiti di solo Fe e C e modeste percentuali di impurità, acciai bassolegati

contenenti vari elementi di lega in percentuali inferiori al 5%, acciai speciali con vari

elementi di lega in percentuale superiore al 5% (a questo gruppo appartengono gli acciai

inossidabili); ferro dolce con un tenore in carbonio inferiore allo O, 1%. L'acciaio si presenta splendente, capace di acquistare una brillante lucidatura, è più duttile e malleabile

del ferro, fonde a una temperatura compresa tra i 1350 e i 1450 °C.

È dotato di ottime caratteristiche meccaniche e tecnologiche.

Tabella 13.3

Tipi di acciaio

Componenti della lega

Atri caratteri

extra dolce O, 150/o C

dolce O, 150/o - 0,250/o C

semiduro 0,250/o - 0,500/o

duro 0,500/o - 0,750/o

extra duro 0,900/o

Fe - C

+

tracce di impurezze

e

e

e

Fe - C

+

P e V< 50/o

con gli agenti atmosferici assumono

colorazioni particolari

Fe - C

+

Ni, Si, Cr, Mo, V, Ti , Mn > 50/o

assumono caratteri diversi a seconda

dei metalli presenti

Acciaio inossidabile

Ni + Cr

Fe - C

con tenore

diC<0,10/o

contiene anche Si e Mn

Per migliorare le proprietà meccaniche degli acc1a1, si ricorre ai trattamenti terrruc1

(• unità 7) di tempra, rinvenimento e ricottura. Nel primo caso l'acciaio viene

portato a una temperatura di 900 °C e raffreddato bruscamente per immersione in

acqua o olio, provocando modificazioni tali della struttura micro-cristallina che determinano un aumento di durezza e di fragilità.

Sull'acciaio temprato si effettua il rinvenimento per attenuare durezza e fragilità e aumentare la tenacità della lega: si riscalda il pezzo a 250 °C e lo si lascia raffreddare lentamente.

Quando i processi di tempra e rinvenimento vengono associati si parla di bonifica.

La ricottura infine si effettua riscaldando l'acciaio a 200 °C e facendolo raffreddare naturalmente: ciò determina una lieve diminuzione della durezza e un naturale aumento

di elasticità e lavorabilità.

L'acciaio viene sottoposto alle seguenti lavorazioni:

Laminazione

. Trafilatura

Lavorazioni

dell'acciaio

······· Stampaggio

. .

. . Piegatura

·. Fucinatura

Unità 13 • Elementi di transizione

La laminazione è uno dei procedimenti più utilizzati e può essere ottenuto sia a

caldo che a freddo; la trafilatura si effettua generalmente a freddo; lo stampaggio

prevede l'uso di appositi stampi che conferiscono all'acciaio la forma desiderata mediante l'azione di presse; la piegatura è un metodo che utilizza punzoni di varia forma

che permettono di piegare ad angolo solitamente lamiere di acciaio; la fucinatura è

il processo più antico che utilizza come strumenti l'incudine per appoggiare il pezzo

riscaldato e martelli per modificarne la forma.

Per l'acciaio sono previsti trattamenti di superficie atti a migliorarne la resistenza agli

attacchi chimici e all'usura e per aumentarne la durezza:

Cementazione

.. ····· .. Nitrurazione

Trattamenti

di superficie

··· ... .

·· .. · Calorizzazione

·.. Berillatura

• Cementazione. Permette di aumentare la quantità di carbonio in superficie, con un conseguente aumento di durezza, attraverso il riscaldamento

dell'acciaio in un'atmosfera carboniosa (polvere di carbone, CH4, CO, ecc.).

Il pezzo si indurisce in s~perficie, ma all'interno resta plastico e tenero.

• Nitrurazione. L'acciaio viene scaldato in un'atmosfera di NH 3 a 500 °C. Sulla sua

superficie si forma unò strato di nitruri di ferro che gli conferiscono durezza ed

estrema resistenza alla corrosione e ali' attrito.

• Calorizzazione. Il pezzo ricoperto da polvere di alluminio e cloruro di ammonio

NH 4Cl viene scaldato a 900 °C: si forma così in superficie una lega Fe-Al che trattata termicamente fa migrare parte dell'alluminio verso l'interno. Ne consegue notevole miglioramento delle proprietà meccaniche e della resistenza a corrosione.

• Berillatura. L'acciaio viene ricoperto di polvere di berillio e riscaldato a 900 °C: il

berillio penetra nella superficie del pezzo conferendo durezza elevatissima.

Il campo di utilizzo dell'acciaio è vastissimo. L'uso in arredo dell'acciaio è recente (1920) e riguarda soprattutto la progettazione di

sed i e (Figura 13.5) e poltrone in cui la forma è subordinata alla

funzionalità e all'esigenza della produzione in serie.

Soprattutto in acciaio inossidabile vengono realizzati oggetti di uso casalingo

come posateria, vassoi, ecc.Va ricordato che il termine "inossidabile" non significa

che il materiale sia esente da ossidazione dovuta all'ossigeno dell'aria, ma semplicemente che i componenti della lega (Cr 18% e Ni 8%) in particolare il cromo,

possono autopassivarsi formando cioè ossidi protettivi e invisibili sulla superficie

del pezzo.

Gli acciai utilizzati in scultura sono quelli galvanizzati, cioè trattati mediante

processo elettrolitico in un bagno di zinco fuso. In questo modo si forma un deposito di zinco sulla superficie della lamiera di acciaio che aumenta la resistenza

del pezzo alla corrosione. I pezzi si possono saldare, assemblare meccanicamente

o tramite colatura (Figura 13.6).

Quando si parla di ferro b attuto si usa un termine inesatto, in quanto la materia

prima per questa tecnica non è il ferro, bensì una lega Fe-C con bassissimo tenore

in carbonio: il cosiddetto ferro dolce. La lavorazione si effettua a partire da sbarre

a sezione quadrangolare dette quadrelli o piatte dette verghelle . Q u este vengono martellate a caldo, ricavandone ricci o altri elementi decorativi.

Figura 13.5

Poltrona con tubolare in

acciaio. Poltrona Wassily

M. Breuer. Knoll Studio.

1111111,--~~~~~-r-

Figura 13.6

Scultura in acciaio,

Friburgo, Germania.

-

Chim ica Inorganica

Questa tecnica è molto antica e se ne hanno esempi in numerosi paesi

e in vari periodi storici.

I manufatti più comunemente ottenuti in questo modo sono cancelli,

grate, parapetti di balconi, lunotti di porte e lanterne, testate e pediere

per letti. Il materiale così lavorato viene a volte anch e brunito a fuoco,

protetto con cera o impreziosito con l'applicazione di foglie d 'oro

(Figura 13. 7).

.··Strutture in cemento armato

Strutture per ponti e edifici

...-

.. ... ...

Figura 13.7

Cancello in ferro battuto.

.

Edilizia

. .. Infissi

.. ·· . ·Lavori di rifinitura (battiscopa, ecc)

·.·:: ..

Impalcature

····· ···

··· ·.. .

······ Tettoie e coperture di capannoni, pensili ne

·· .. .... ·Tubi

"· ..:··.

·· Pareti divisorie

Utensili e

macchinari

Arredo

USI

DELL'ACCIAIO

· Balaustre

· Pannell i di rivestimento di pareti esterne

·········· ········ · Tubolari per sedie e poltrone, tavoli,

maniglie, vasche, lampade

Usi

casalinghi

· Posate, vassoi, pentole (acciaio inox)

.. .. ........ Scultu re

Arti

applicate

········ ···· Ferro battuto

2.3 Rame e sue leghe

Elemento

Simbolo

Cu

Tabella 13.4

11

n•

atomico

Conf. elettr.

esterna

atomico

densità

g/cm3

Stato

fisico

29

3d 10 4s'

63,546

8,96

solido

Peso

Punto di Elettroneg. Potenziale

Pauling di ioniz. (ev)

fusione •e

1083,4

9 _200

7,72

+1; + 2

Il Rame (Tabella 13.4) si trova nel gruppo I B della tavola periodica e presenta 1 solo elettrone nell'orbitale s del suo ultimo livello energetico 4s1 mentre gli orbitali 3d sono completi.

Esiste raramente allo stato libero, mentre lo si trova in natura piuttosto diffuso sotto

forma di ossidi (cuprite) , carbonati o composti solforati (Figura 13.8). Il minerale

dal quale solitamente si ricava è la calcopirite CuFeS 2 solfuro di rame e ferro.

b

Figura 13.8

Cuprite (a);

rame metallico (b) .

1,9

n.o.

Unità 13 - Elementi di transizione

È un metallo di colore rosso, con reticolo cristallino cubico a facce centrate molto

duttile e malleabile, buon conduttore di calore, migliore conduttore di elettricità, dopo

l'argento: è dotato di elevata resistenza chimica alla corrosione, infatti all'aria si ricopre

di uno strato di ossido che in presenza di umidità forma una patina verde di carbonato

basico di rame (verderame) con funzione protettiva sul metallo sottostante.

Il rame si scioglie nell'acido nitrico diluito a freddo con sviluppo di ossido di azoto,

secondo la seguente reazione che è alla base della tecnica di stampa artistica dell'acquaforte (mt unità 20, paragrafo 2.3):

Ciclo produttivo

Prevede tre fasi:

1. arricchimento per flottazione;

2. arrostimento;

3. raffinazione.

L' arricchimento è necessario poiché la quantità di rame presente nei suoi minerali è

sempre piuttosto bassa, perciò si procede a mescolare i minerali finemente macinati con

acqua, olio e detergenti. Le impurità unendosi all'acqua precipitano, mentre il solfuro

di rame rivestito di olio galleggia e viene raccolto nella schiuma che si forma insufflando aria. Si ottengono così minerali arricchiti contenenti il 40% di rame.

L'arrostimento si effettua in un forno con aria arricchita di ossigeno che permette di

eliminare gran parte dello zolfo e di ottenere alla fine ossido di rame e solfuro di rame

che interagendo producono rame metallico a una purezza del 98,5%-99,5%:

Per molti usi del rame la purezza deve però raggiungere il 99,99% e ciò è possibile

mediante la raffinazione che si effettua per via elettrolitica (Figura 13.9).

Si pongono lastre di rame grezzo alternate a lastre di rame puro in una soluzione acida

di CuSO 4 (solfato rameico) che funge da elettrolita.

Il rame grezzo viene collegato col polo positivo del generatore di corrente (fungendo

da anodo), mentre il rame puro viene collegato col polo negativo (fungendo da catodo). Al passaggio della corrente nella cella elettrolitica, i cationi Cu++ della soluzione si

riducono al catodo ingrossando così le lamine di rame puro, mentre dalle lastre di rame

grezzo si distaccheranno ioni rame che passeranno in soluzione (ossidazione):

riduzione

ossidazione

rame puro (catodi)

soluzione di CuS04

rame grezzo (anodo)

Figura 13.9

fanghi anodici

Raffinazione

elettrolitica del rame.

-

Chimica Inorganica

Il ram e grezzo contiene impurezze di argento e oro, ch e durante il processo p assan o

in soluzione e si d epositano sul fondo della cella, co stituendo i fanghi anodici, da

cui i m etalli preziosi ven gono poi recup erati .

Figura 13.1 O

Copertura in rame.

Il rame allo stato puro viene adoperato per oggetti ornamentali; in

lastre, nella tecnica dell'acquaforte e nello sbalzo; per utensili dome-.r-- - - - - - + stici, come pentole, che però devono essere internamente stagnate, in

quanto a contatto con i grassi dei cibi il rame forma sali tossici; per

tubi, cavi elettrici, e in edilizia, per lastre per coperture e grondaie di bell'aspetto che

non necessitano di trattamenti superficiali grazie alla resistenza del rame agli agenti

atmosferici; per elementi di arredo (Figure 13.1 O, 13.11 ) .

Grandi quantità di rame vengono utilizzate nella preparazione di numerose leghe di

cui le più importanti sono il bronz o e l'otto n e .

Bronzo

È una lega costituita da rame e stagno il cui tenore di Sn può variare dal 3 al 20%. I

Figura 13.11

Arredo in rame

(cam i netto).

•

Approfondimenti

U 13 · Elementi di transizione

Diagrammi di stato

delle leghe

Fusione a cera persa

·---------

due componenti sono solo parzialmente solubili allo stato solido. La solubilità aumenta

con p ercentuali di stagno sup eriori al 10% (• approfondimento, Diagrammi di

stato delle leghe, www.auladigitale.rcs.it). C on l' aggiunta in piccola quantità di

altri elem enti come zinco, piombo, ferro, fo sforo, alluminio, nichel, m an ganese, silicio.

si modifican o alcune proprietà della lega; ad esempio, il piombo abbassa la temperatura

di fu sio n e, lo zinco riduce la ritenzione d ei gas che si formano durante la fusione, il

fosforo h a funzione diso ssidante e in quantità comprese tra O, 1-0, 2% fa aumentare la

durezza della lega, l' alluminio n e aumenta la scorrevolezza allo stato fuso.

Il bronzo assume una colorazione rosso-dorata quando il tenore di Sn è del 5-10%

mentre, a m ano a m ano che esso aumenta, il colore varia dal giallo oro al bian co

argenteo.

Il punto di fusione del bronzo si aggira intorno ai 101 O 0 C.

La sup erficie d ella lega a contatto con l'aria e le so stanze in essa presenti si riveste di

p atine colorate , che n e modificano l'asp etto esterno, conferendole riflessi che vanno

dal n ero (s e il contatto è avvenuto con agenti sulfurei) al blu-verde (presenza di acido

carbonico) al bruno (contatto con l'ossigeno).

Il bronzo si usa in edilizia nella fabbricazione di valvolame, saracinesche, impianti idrosanitari e di riscaldamento.

i-~------+- È una delle leghe maggiormente usate nelle fusioni artistiche per ottenere sculture, può essere m odellato , c esellato , facilmente saldato

e brasato (per brasatura si intende il processo di saldatura in cui i due pezzi metallici

vengono uniti grazie a un metallo di apporto con punto di fusione inferiore a quello

dei metalli da saldare).

La scultura in bronzo si ottiene mediante l'antica tecnica della fusione a c era persa. Essa permette anche di realizzare sculture complicate di cui si desidera un unico esemplare o un numero limitato di copie e soprattutto pezzi cavi internamente

( approfondimento, Fusione a cera persa, www. auladigitale.rcs.it).

Lo sbalzo o martellatura è una lavorazione che si ottiene battendo la lamiera

dall'interno in uno stampo di cui il bronzo prenderà la forma, oppure lavorandolo

dall 'interno senza alcun sostegno rigido, o infine appoggiando il foglio su una forma

in rilievo e battendolo dall'esterno. Il cesello prevede l'uso di martelli e punte con

forme particolari con le quali si lavora dal dritto la lastra di bronzo, battendo le zone

adiacenti al disegno precedentemente tracciato sulla lastra.

Con questa tecnica vengono rifiniti a volte anche lavori ottenuti per fusione .

Unità 13 - Elementi di transizione

Edilizia

USI

DEL BRONZO

.... ········· Valvole

.. ......... ·Saracinesche

·· ·····

· · . . ····· Impianti idrosanitari

··· ... Impianti di riscaldamento

Scultura (statue, campane)

Cesello

.. .. ····

Arti applicate

······

... ···

· Sbalzo

······ .... Conio di monete

Ottone

È una lega costituita da rame e zinco con un tenore di zinco che può variare dal 5%

al 45%. I due componenti sono solo parzialmente solubili allo stato solido. La solubilità

aumenta quando la percentuale di Zn si avvicina al 45% (• approfondimento, Diagrammi di stato delle leghe, www.auladigitale.rcs.it).

Il suo colore è ramato quando la percentuale di zinco è inferiore al 10% mentre con

percentuali via via crescenti il colore varia dal bronzeo, al dorato, fino al grig io.

Con l'aggiunta di piccole quantità di altri elementi quali manganese, piombo, ferro,

alluminio, silicio, nichel, si ottengono gli ottoni speciali in cui le proprietà sono modificate e migliorate. Il manganese ad esempio ne aumenta la resistenza meccanica e

chimica, il silicio ne migliora la lavorabilità a caldo.

Il punto di fusione dell'ottone varia dagli 850 ai 1000 °C. È più duro del rame, si lucida

bene ed è molto resistente agli agenti atmosferici.

•

Approfondimenti

U 13 - Elementi di transizione,

Diagrammi di stato

delle leghe

---------·

Gli ottoni sono lavorati principalmente per fusione, ma possono essere

_ ,__ _........_....-4- anche cesellati, martellati, saldati e brasati. Quando sono martellati e

ces ellati a freddo incrudiscono facilmente, perciò devono essere ricotti.

Vengono impiegati per telai di vetrine, rubinetterie e maniglie, valvolame, decorazioni di porte e cancelli, parti di mobili (Figure 13.12, 13.13) .

Valvole per idrosanitari

Edilizia

···· Telai per serramenti

USI

DELL'OTTONE

Arredo

.. ..... ·· Parti di mobili

... ... Lampade

.... :·· ···· ···· Maniglie

···.·· · Battiscopa

....

Arti applicate

···.,

.. ·Oggetti ornamentali (fusione)

····· Cesello

·

Sbalzo

Figura 13.12

Tavolo con parti in ottone.

Figura 13.13

Maniglia in ottone.

-

Chimica Inorganica

Altre leghe del rame

Quando a rame e zinco molto puri si aggiungono stagno, piombo e nichel, si ottengono leghe dall'aspetto simile ali' oro (similori) con cui si costruiscono oggetti di bigiotteria a basso costo; con rame, nichel e zinco si ottengono le alpacche impiegate per

posateria, idonee ad essere ricoperte di un sottile strato di oro, argento o nichel cromo

per via elettrolitica e utilizzate per piatti, posate, ecc. (Silver plated, Christofie, ecc.).

Patine artificiali

A volte il rame e le sue leghe possono subire trattamenti di superficie che ne modificano artificialmente il colore.

Il pezzo prima del trattamento deve essere accuratamente pulito e sgrassato.

Successivamente, viene sottoposto all'azione di composti chimici corrosivi, che producono sulla superficie sottili strati di ossido, solfuri o nitrati dai colori caratteristici. Il

trattamento può essere effettuato per immersione in bagno chimico adeguato se il pezzo è piccolo; per spennellatura a freddo con apposita soluzione attiva; per esposizione

del pezzo a vapori corrosivi. Una volta raggiunta la colorazione desiderata il pezzo deve

essere sciacquato abbondantemente con acqua corrente. Si possono ottenere per rame

e bronzo patine verde chiaro, verde antico, brune, nere, argentate e dorate. L'ottone può

assumere colorazioni blu, verdi, brune, " antiche", argentate e dorate. Per scopi artistici

•

Chimica e Storia

I metalli preziosi nella storia

L'oro rappresenta il metallo nobile per eccellenza e con il

rame fu sicuramente il più antico usato dall'uomo. Ne fu

fatto ampio utilizzo presso gli Egizi, Assiri, Cinesi, Etruschi e civiltà precolombiane. Fu usato come mezzo di

scambio fin dalle prime stabili relazioni commerciali.

Il suo uso come moneta risale alla fine dell'VIII sec. a.C.

Divenuto scarso durante l'alto Medioevo, nel mondo

occidentale fu abbandonato a favore dell'argento, finché,

con la scoperta di nuovi giacimenti avvenuta tra la seconda metà dell'Ottocento e i primi del Novecento in

California, Australia, Sud Africa, Colorado e Alaska, in

quasi tutti i paesi si tornò ad usare l'oro per il conio delle

monete o come importante riserva monetaria.

Grazie alla versatilità delle sue caratteristiche e alle varie tecniche di lavorazione a cui si presta, fu largamente

adoperato nel settore artistico, nel quale oggi, soprattutto

in lega, trova uno tra i suoi più vasti impieghi. L'argento fu scoperto e utilizzato molto più tardi dell'oro: i più

antichi oggetti pervenutici risalgono al 3000 a.C., ma i

primi centri organizzati in cui si usava il metallo

cominciarono ad apparire tra i Fenici, che

esportarono a Creta, Micene e in Etruria le tecniche di lavorazione perfezionate poi dai Romani. Dal X all'XlI

sec. vennero aperti centri per la lavo• • Borchia d'argento di origine

celtica (lii sec. a.C.).

razione dell'argento in Germania e a Venezia, ma il metallo poté essere usato su larga scala solo dopo la scoperta

dell'America dove furono rinvenuti vasti giacimenti.

Il platino, metallo prezioso oggi di alto valore commerciale, per molto tempo non fu riconosciuto come elemento puro.

Esso, dopo la scoperta dell'America, veniva raccolto lungo le rive dei fiumi americani della colonia spagnola di

Nuova Granada (Columbia) sotto forma di pepite contenenti anche oro, rame e ferro.

Gli Spagnoli, non essendo in grado di separare l'oro dal

resto e temendo che il materiale venisse utilizzato per falsificare le monete d'argento, ne ordinarono la dispersione

e ne vietarono la raccolta. Solo nel Seicento si riuscì ad

estrarre il platino dalle pepite, scoprendo così l'esistenza di

un nuovo metallo.

Il palladio ha valore commerciale inferiore rispetto agli

altri metalli preziosi, a causa della sua abbondanza. Il suo

utilizzo nel campo dell'oreficeria è piuttosto recente,

infatti risale alla seconda metà del Novecento. A causa della scarsità di platino,

requisito durante la seconda guerra

mondiale per scopi militari, il palladio cominciò ad essere usato in sua

sostituzione.

• • Moneta d'oro di epoca

Romana con l'effigi e di Pompeo.

•

Unità 13 - Elementi di transizione

possono essere trattati superficialmente anche acciai speciali per far loro assumere una colorazione ruggine, senza perdere però la loro resistenza alla corrosione. Ne è un esempio l'acciaio corten che tra le sue componenti possiede

anche il rame e che può essere ossidato senza deteriorarsi (Figura 13.14).

3. METALLI PREZIOSI

I metalli preziosi come oro, argento, platino e palladio, collocati tra gli elementi di transizione della tavola periodica, possiedono la caratteristica di non

ossidarsi all'aria e di resistere all'attacco di numerose sostanze aggressive.

Per questo vengono anche detti metalli nobili. Hanno costi elevati a causa della difficoltà

di rep erimento e di estrazione.

3.1 Argento

Elemento

Simbolo

Ag

n•

:Conf. elettr.

atomico

esterna

47

4d' 0 5s'

Peso

atomico

107,870

densità ,

g/cm3

10,5

Stato

fisico

solido

Figura 13.14

Valerio Trubbiani, Mater

amabilis. Gruppo scultoreo in bronzo con patine

argentate e dorate su

pontile in acciaio corten.

Punto di Elcttroncg. Potenziale 1

fusione ·e

Pauling ' di ioniz. (cv) ·

961 ,63

1,9

L'Argento, (Tabella 13.5) come il rame, fa parte del gruppo I B e nel suo ultimo livello

energetico presenta 1 elettrone su un orbitale s e gli orbitali d del penultimo livello completi: Ss1 4d10 .

È un metallo bianco, lucente, con reticolo cristallino cubico a facce centrate; è il migliore conduttore di elettricità e calore, è duttile e malleabile. Non viene attaccato

dall'aria e dall'umidità, m a si scioglie in acido nitrico HN0 3 e in presenza di acido

solfidrico H 2S si trasforma in solfuro di argento Ag2 S (nero): è per questo che con il

passare del tempo la sua superficie si offusca e annerisce.

7,57

n.o.

+1

Tabella 13.5

Ciclo produttivo

In natura si trova allo stato libero sotto forma di cristalli filamentosi (Figura 13.1 5), sia come impurezza in minerali del piombo come

la galena PbS, che in questi casi viene detta galena argentifera,

sia nei fanghi anodici della raffinazione del rame.

La galena argentifera può venire "disargentata" mediante due processi:

• Processo di Parkes: la galena argentifera viene fus a e trattata

con zinco metallico al di sopra del suo punto di fusione. Si ottiene una lega piombo-argento-zinco che galleggia sul piombo

fuso e viene pertanto separata senza difficoltà. Lo zinco viene

eliminato dalla lega mediante distillazione eseguita ad alta temperatura. La lega argento-piombo che rimane viene sottoposta

alla così detta coppellazione. Tale procedimento si effettua in una

muffola di cenere d'ossa dove giunge una corrente d 'aria calda

e in cui avviene la fusione della lega. L'ossigeno dell'aria reagisce con il piombo formando ossido di piombo che viene assorbito dalla muffola fino a completa purificazione dell'argento.

• Processo Pattinson: la lega piombo-argento fusa viene raffreddata lentamente finché non si ottiene un liquido contenente il 2% di argento. Tale liquido viene sottoposto a coppellazione.

Gli usi dell'argento allo stato puro sono molto limitati, mentre nella maggior parte dei

casi viene legato con altri metalli .

Figura 13.15

Forma filamentosa di argento nativo proveniente

dalla Sardegna.

-

Chimica Inorganica

Leghe dell'argento

L'argento si lega soprattutto con rame e con oro.

Il titolo delle sue leghe, cioè la loro composizione, si esprime in millesimi: parti in pe o

del metallo per ogni 1000 parti di lega. Il titolo più frequente è 800 millesimi.

3.2 Oro

Bemento

Simbolo

n•

atomico

Conf. elettr.

esterna

Peso

atomico

densità

g/cm3

Stato

fisico

••

Au

79

5d ' 0 6s'

196,967

19,3

solido

Tabella 13.6

Figura 13.16

Pepite d'oro.

•

Approfondimenti

U 13 - Elementi di transizione

Saldatura dei metalli

preziosi

Diagrammi di stato

delle leghe

·~~~~~~~~

Punto di Elcttroneg. Potenziale

Pauling di ioniz. (ev)

fusione ·e

1064,43

4.4

9,22

n.o.

+1; +3

L'oro (Tabella 13.6) fa parte del gruppo I B (come rame e argento), pertanto la su.::

configurazione elettronica presenta 1 solo elettrone sull'orbitale s dell'ultimo livell

energetico e gli orbitali del penultimo livello Sd completi.

Si trova in natura allo stato nativo sotto forma di.cristalli isolati o aggrega

in masse filiformi, o scaglie e in masserelle arrotondate, che possono ra__ giungere anche notevoli dimensioni, le pepite (Figura 13.16). Più spesso e

presente non combinato all'interno di masse di materiale estraneo; si parh

allora di sabbie o rocce o minerali auriferi.

È un metallo di colore giallo con reticolo cristallino cubico a facce centrate; lucente, molto duttile e malleabile, che si può saldare anche a fredd

(• approfondimento, Saldatura dei metalli preziosi, www.auladigitale.rcs.it). Non si ossida all'aria e non viene attaccato dagli acidi, m a •

scioglie in acqua regia (miscela di acido cloridrico e nitrico) . Il metallo puro è troppe

tenero e quindi lo si usa quasi sempre in lega, tranne che per doratura di altri metalli o

di ceramiche, vetri, legno, ecc.

Ciclo produttivo

L'oro viene estratto dal minerale aurifero che lo contiene in scarsa quantità mediante

il processo di levigazione. Sul materiale viene fatta scorrere acqua che elimina

elementi più leggeri, mentre in conseguenza della sua alta densità l'oro si deposita su.

fondo del recipiente.

I processi di produzione più usati oggi sono l'amalgamazione e la cianurazione.

Nell'ambito del primo procedimento si tratta il minerale aurifero con il mercurio ottenendo un amalgama (lega) oro-mercurio, che viene separato dal materiale estraneo.

Successivamente, essendo il mercurio un metallo molto volatile, per distillazione 1

ottiene l'oro puro. Nell'ambito del secondo processo il minerale viene trattato con una

soluzione di cianuro di sodio continuamente areata. Si forma un cianuro doppio di oro

e sodio, da cui il metallo prezioso si estrae con zinco o per riduzione elettrolitica .

Leghe dell'oro

Le leghe si ottengono aggiungendo ali' oro percentuali variabili di altri metalli come

rame, argento, nichel, zinco, palladio che lo rendono più malleabile, più duro, più elastico e ne modificano il colore.

Le leghe Au-Ag costituiscono soluzioni solide omogenee (• approfondimento

Diagrammi di stato delle leghe, www.auladigitale.rcs.it).

Il titolo delle leghe si esprime in carati indicando con 24 carati l'oro puro. Perciò una

lega a 18 carati significa che 18/ 24 in peso sono rappresentati da oro puro e i rimanenti

6/24 sono costituiti da altri metalli. Attualmente si preferisce esprimere il titolo in oro

di una lega in millesimi: l'oro puro (24 carati) corrisponde a 1000 millesimi; l'oro a 18

carati per esempio corrisponde a 750/ 1000.

Unità 13 - El ementi di transizione

Qui di seguito per una lega d'oro a 750 millesimi si riportano le variazioni di colore

determinate dai diversi metalli aggiunti (Tabella 13.7).

L'oro giallo 750 rappresenta la lega che esalta al meglio durezza, stabilità all'aria, elasticità, malleabilità e duttilità.

Oro bianco

Au 750

Ni 190

Zn 60

Oro verde

Verde

attenuato

Oro giallo

Oro rosa

Oro rosso

Rosso max

Au 750

Ag 250

Au 750

Ag 125

Cu 125

Au 750

Ag 120-70

Cu 130-180

Au 750

Ag 65-50

Cu 185-200

Au 750

Ag 45

Cu 205

Au 750

Ag O

Cu 250

Au 750

Pd 250

Tabella 13.7

3.3 Palladio e platino

Il palladio e il platino (Tabella 13.8), come il ferro fanno parte del gruppo VIII B, ma trovandosi rispettivamente nella 2• e nella 3• triade, non presentano la stessa configurazione

elettronica nell'ultimo livello energetico (4d10 per il palladio e 51f6s 1 per il platino).

In natura si trovano come granuli o scagliette quasi sempre associati tra di loro e con

altri metalli come rutenio, rodio, osmio, iridio, ferro, rame.

Elemento

Simbolo

n•

atomico

Conf. elettr.

esterna

Peso

atomico

densità

g/cm 3

Stato

fisico

Pd

46

4(1'10

106,4

12,0

solido

Pt

78

5a'96s'

195,09

21,4

solido

Punto di Elettroneg. Potenziale

fusione ·e

Pauling di ioniz. (ev)

n.o.

1552

2,2

8,3

+2; +4

1762

2,2

8,96

+2;+4

Il palladio è grigio chiaro con reticolo cristallino cubico a facce centrate; lucente,

molto tenero, duttile e malleabile, buon conduttore di elettricità e calore, all'aria si

ossida leggermente ed è capace di assorbire notevoli quantità di idrogeno. È meno resistente del platino agli attacchi chimici.

Il platino è bianco argenteo leggermente grigiastro con reticolo cristallino cubico a

facce centrate; lucente, è molto duttile e malleabile, non si ossida all'aria, è molto resistente agli agenti chimici e viene attaccato dall'acqua regia solo a caldo.

......

Argento, oro, palladio e platino (Tabella 13.9 di pagina seguente) vengono usati solo raramente allo stato puro e in settori piuttosto circoscritti: per dorature o argentature di altri materiali (placcatura), per

rivestimenti elettrolitici di altri metalli (Figura 13.17); come catalizzatori in processi

generatore di

chimici, per costruire elettrodi per eletcorrente continua

trochimica (soprattutto platino e palladio);

per fabbricare specchi (argento).

~~~~~~;-

Figura 13.17

bagno di cianuro

di argento

argento

Rivest imento elettrolitico di un a fo rchetta

rea lizzato con argent o. L'oggetto immerso

in un bagno di cianu ro di argento viene coll egato al polo di un gene rat ore di

corre nte (fu nge da ca t odo). Una sbarra di

metallo fu nge da anodo. Al passagg io della

corrente elettrica gl i ion i Ag • della so luzione

si riducono ad argento met allico al ca t odo

ri coprendo l'og getto, ment re, dalla sbarra di

Ag , ion i Ag• passano in solu zi one.

Tabella 13. 8

-

Chimica Inorganica

Alcuni composti dell'argento, bromuri di argento, vengono utilizzati nell'industria fotografica per preparare le gelatine fotosensibili delle pellicole. Il bromuro

d'argento, infatti, grazie all'azione della luce, si trasforma in argento metallico

di colore nero ottenendo così il negativo, dove le parti in cui la pellicola è stata

colpita dalla luce appaiono scure e le altre chiare. Per la maggior parte delle lavorazioni però i metalli si usano in lega. I settori di utilizzo sono la gioielleria, il

conio di monete, la posateria, la microscultura e l'odontoiatria.

Usi dei metalli preziosi

mm

17 fTtT:TA"'Wel

-

~IJ:t

,.

....

llimliI!l

..

Puro

In lega

placcatura, rivestimenti elettrolitici

gioielleria, monete, microscultura

placcatura, rivestimenti elettrolitici,

cata Iizzatore, specchi

gioielleria, monete, posateria

microsculture

catalizzatore, elettrodi

gioielleria

catalizzatore, elettrodi, gioielli

gioielleria

Tabella 13.9

3 .4 Lavorazione dei metalli preziosi

Le lavorazioni a cui vengono sottoposte le leghe di metalli preziosi soprattutto per ottenere oggetti di gioielleria o piccoli manufatti artistici sono essenzialmente la fusione .

la laminazione, la trafilatura, il cesello e lo sbalzo .

.·· Fusione

.. ·······

Lavorazioni

dei metalli preziosi

Laminazione

· Trafilatura

·· ..

· Cesello

" Sbalzo

Figura 13.18

Chioccia e pulcini in

argento dorato.

Figura 13.19

Collana Triangles di Marina Bulgari (1981).

--- 208

Unità 13 - Elementi di transizione

Solitamente la lega viene fusa e poi

gettata in matrici di ferro o di terra refrattaria e gesso, o di sabbia di

opportuna forma, oppure dopo la

fusione il materiale viene colato in

lingottiere e, una volta solidificato,

passato ai laminatoi e alle filiere . Cesello e

sbalzo vengono effettuati sulle lamine uscite dai laminatoi. I pezzi vengono poi sottoposti all'im bianchimento , tecnica volta

ad eliminare gli ossidi presenti in superficie

mediante bagni caldi in acidi diluiti (H 2SO 4 o

HNO) . Dopo l'imbianchimento i pezzi devono essere lavati e asciugati perfettamente per eliminare ogni residuo di acido che altrimenti con il tempo potrebbe

provocare microfratture o screpolature. Successivamente i pezzi vengono sottoposti al puliment o e alla c oloritura che hanno il compito di eliminare i segni di

lavorazioni , di lucidare le superfici per mezzo di spazzole rotanti, e di restituire il

colore originario andato perduto a causa di precedenti trattamenti mediante doratura galvanica o bagni in vari composti chimici (Figure 13.18, 13.19, 13.20) .

Nella seguente tabella vengono riportate le caratteristiche di alcuni metalli (Tabella 13.10) .

Metallo

Peso specifico

g/cm 3

Punto di

fusione ·e

Conducibilità

termica'

Resistività

elettrica2

Durezza

(Brinell)

2,7

660,37

0,53

0,027-0,033

16

10,5

961,63

1,00

0,0164

30

7,8

1535

0,21

O, 10-0, 15

70

8,8

1453

0,145

0,07-0, 11

95

19,3

1064,43

0,023-0,024

25

11,3

327

0,08

0,21-0,22

4

21,4

1762

0,17

0,10

45

8,9

1083,4

0,93

0,0173-0,0179

50

7,3

232

0,145

0,11-0,12

5,5

1665

0,037

7,12

419,5

0,29

120

0,060

35

' Quantità di calore (espresso in cal) trasmesso in un secondo attraverso l'area di 1 cm ' tra due sezioni del materiale distanti fra

loro 1 cm, quando la loro differenza di temperatura è di 1

' Resistenza in ohm offerta al passaggio della corrente da un filo della lunghezza di 1 me della sezione di 1 mm' alla temperatura

di 20

La resistività aumenta notevolmente se il metallo contiene impurezze anche in tracce e dipende anche dalle lavorazioni

subite.

·c.

·c.

Figura 13.20

Lavorazione a sbalzo

dell'oro.

Una delle due tazze auree

(xvi sec. a.C.) ritrovate

in una tomba di Vaphiò,

Atene, Museo Nazionale.

Tabella 13.10

Caratteristiche

di alcuni metalli.