Nuovo Corso di Tecnologia Meccanica 1 – Cataldo Di Gennaro, Anna Luisa Chiappetta, Antonino Chillemi • Copyright © Ulrico Hoepli Editore S.p.A.

B1.4 TOLLERANZE DIMENSIONALI

Per comprendere le parole

Aggiustaggio: ritocco degli

elementi da accoppiare con

il loro adattamento reciproco

al momento del montaggio.

Intercambiabilità: possibilità

di sostituire uno o entrambi

i pezzi che rendono possibile

la connessione con altri simili,

prodotti anche in tempi

e luoghi diversi, che presentino

le stesse caratteristiche

di accoppiamento.

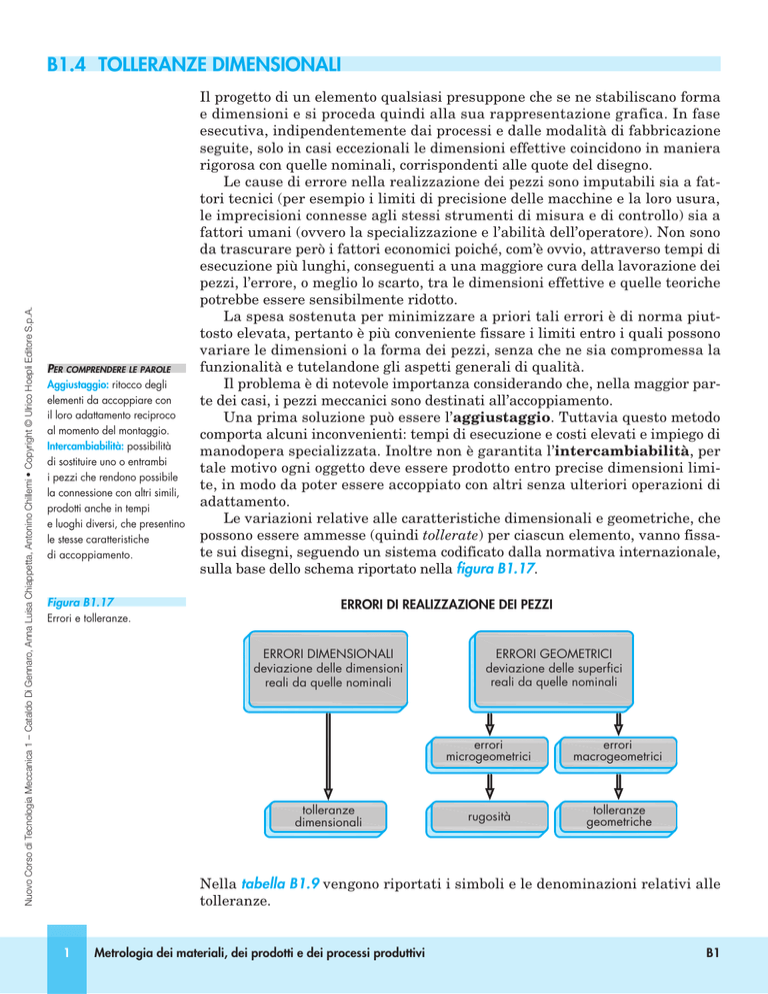

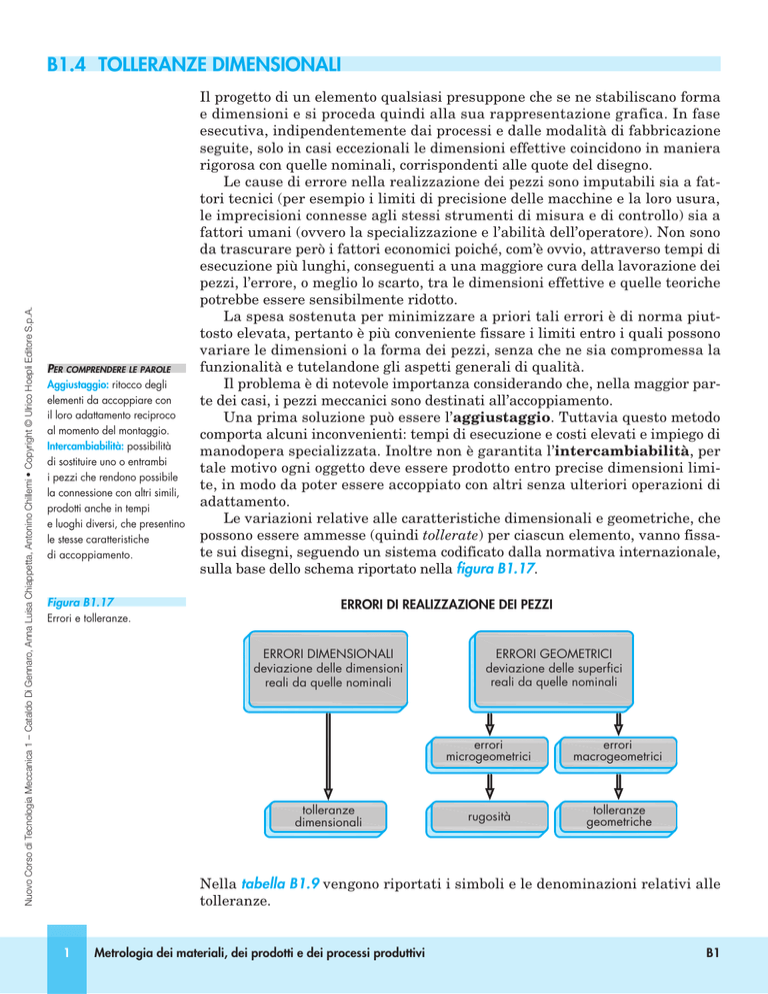

Figura B1.17

Errori e tolleranze.

Il progetto di un elemento qualsiasi presuppone che se ne stabiliscano forma

e dimensioni e si proceda quindi alla sua rappresentazione grafica. In fase

esecutiva, indipendentemente dai processi e dalle modalità di fabbricazione

seguite, solo in casi eccezionali le dimensioni effettive coincidono in maniera

rigorosa con quelle nominali, corrispondenti alle quote del disegno.

Le cause di errore nella realizzazione dei pezzi sono imputabili sia a fattori tecnici (per esempio i limiti di precisione delle macchine e la loro usura,

le imprecisioni connesse agli stessi strumenti di misura e di controllo) sia a

fattori umani (ovvero la specializzazione e l’abilità dell’operatore). Non sono

da trascurare però i fattori economici poiché, com’è ovvio, attraverso tempi di

esecuzione più lunghi, conseguenti a una maggiore cura della lavorazione dei

pezzi, l’errore, o meglio lo scarto, tra le dimensioni effettive e quelle teoriche

potrebbe essere sensibilmente ridotto.

La spesa sostenuta per minimizzare a priori tali errori è di norma piuttosto elevata, pertanto è più conveniente fissare i limiti entro i quali possono

variare le dimensioni o la forma dei pezzi, senza che ne sia compromessa la

funzionalità e tutelandone gli aspetti generali di qualità.

Il problema è di notevole importanza considerando che, nella maggior parte dei casi, i pezzi meccanici sono destinati all’accoppiamento.

Una prima soluzione può essere l’aggiustaggio. Tuttavia questo metodo

comporta alcuni inconvenienti: tempi di esecuzione e costi elevati e impiego di

manodopera specializzata. Inoltre non è garantita l’intercambiabilità, per

tale motivo ogni oggetto deve essere prodotto entro precise dimensioni limite, in modo da poter essere accoppiato con altri senza ulteriori operazioni di

adattamento.

Le variazioni relative alle caratteristiche dimensionali e geometriche, che

possono essere ammesse (quindi tollerate) per ciascun elemento, vanno fissate sui disegni, seguendo un sistema codificato dalla normativa internazionale,

sulla base dello schema riportato nella figura B1.17.

ERRORI DI REALIZZAZIONE DEI PEZZI

ERRORI DIMENSIONALI

deviazione delle dimensioni

reali da quelle nominali

tolleranze

dimensionali

ERRORI GEOMETRICI

deviazione delle superfici

reali da quelle nominali

errori

microgeometrici

errori

macrogeometrici

rugosità

tolleranze

geometriche

Nella tabella B1.9 vengono riportati i simboli e le denominazioni relativi alle

tolleranze.

1

Metrologia dei materiali, dei prodotti e dei processi produttivi

B1

Tabella B1.9 Simboli e denominazioni relativi alle tolleranze

Nuovo Corso di Tecnologia Meccanica 1 – Cataldo Di Gennaro, Anna Luisa Chiappetta, Antonino Chillemi • Copyright © Ulrico Hoepli Editore S.p.A.

Simboli

Denominazioni

Dmax, Dmin Dimensione massima e minima del foro

dmax, dmin Dimensione massima e minima dell’albero

ES, EI Scostamento superiore e inferiore del foro

es, ei Scostamento superiore e inferiore dell’albero

Gmax

Giuoco massimo

Gmin

Giuoco minimo

Imax

Interferenza massima

Imin

Interferenza minima

IT

Zona di tolleranza IT = Dmax - Dmin = ES - EI per i fori

IT = dmax - dmin = es - ei per gli alberi

Come si traduce...

italiano

inglese

Tolleranza

Tolerance

Come si traduce...

italiano

inglese

Dimensione Nominal size

nominale

Dimensione Actual size

effettiva

La tolleranza rappresenta la massima ampiezza dell’errore che si può commettere nell’esecuzione di un pezzo.

Ciò implica che una dimensione, per essere accettata, deve variare entro

determinati limiti definiti dimensione massima (limite superiore) e dimensione minima (limite inferiore).

Un manufatto è considerato buono, quindi accettato dal controllo qualità,

quando è in tolleranza.

La dimensione teorica riportata sui disegni, che funge da riferimento, è definita dimensione nominale.

Nella rappresentazione grafica delle tolleranze (4Fig. B1.18 ), tale valore

corrisponde alla cosiddetta linea dello zero, secondo la quale a una dimensione effettiva maggiore di quella nominale corrisponde un errore positivo; al

contrario, a una dimensione effettiva minore di quella nominale corrisponde

un errore negativo.

Figura B1.18

Rappresentazione grafica

delle tolleranze.

2

Metrologia dei materiali, dei prodotti e dei processi produttivi

B1

Come si traduce...

italiano

inglese

Scostamento Deviation

Zona Tolerance

di tolleranza zone

Foro

Hole

Albero

Shaft

Dimensioni Limit

limite

dimensions

Accoppiamento Clearance fit

con giuoco

(loose fit)

Accoppiamento Interference fit

con interferenza(tight fit)

Nuovo Corso di Tecnologia Meccanica 1 – Cataldo Di Gennaro, Anna Luisa Chiappetta, Antonino Chillemi • Copyright © Ulrico Hoepli Editore S.p.A.

Come si traduce...

italiano

inglese

Accoppiamento Transition fit

incerto

In generale, la differenza algebrica fra una dimensione effettiva e quella teorica

corrispondente è detta scostamento o scarto (positivo oppure negativo): se essa

è relativa alla dimensione massima, si ha lo scostamento superiore (“ES” oppure

“es”); nel caso della dimensione minima, si ha lo scostamento inferiore (“EI” oppure “ei”). Graficamente, la distanza tra i due scostamenti rappresenta la zona

di tolleranza, che è dunque un valore assoluto, non affetto da segno (IT).

Due pezzi meccanici (non necessariamente di forma cilindrica) possono essere

accoppiati fra di loro se presentano la stessa dimensione nominale.

L’elemento cavo dell’accoppiamento è definito convenzionalmente foro

(dimensione interna), mentre l’elemento pieno è detto albero (dimensione

esterna).

La connessione tra due pezzi può essere differente in base alla posizione

reciproca tra le dimensioni limite dei pezzi stessi; si definiscono pertanto

tre tipi di accoppiamento di seguito elencati.

— Con giuoco: la dimensione minima del foro è maggiore rispetto a quella

massima dell’albero (in tal caso la zona di tolleranza del foro è al di sopra

di quella dell’albero). Tra i due elementi vi è una porzione di spazio vuoto,

per cui si parla anche di accoppiamento mobile o libero (4Fig. B1.19 a).

— Con interferenza: la dimensione minima dell’albero è maggiore rispetto

a quella massima del foro (in tal caso la zona di tolleranza dell’albero è al

di sopra di quella del foro). Per realizzare l’accoppiamento è necessario intervenire con una forza o con una variazione di temperatura, che consenta

per esempio una temporanea dilatazione del foro, pertanto l’accoppiamento è anche detto stabile, forzato o bloccato (4Fig. B1.19 b).

— Incerto: si possono verificare entrambi i casi precedenti, in quanto le zone

di tolleranza di albero e foro sono, anche solo parzialmente, sovrapposte

(4Fig. B1.19 c).

Figura B1.19

Esempi di accoppiamenti tra

albero e foro:

a) con giuoco;

b) con interferenza;

c) incerto.

3

Metrologia dei materiali, dei prodotti e dei processi produttivi

B1