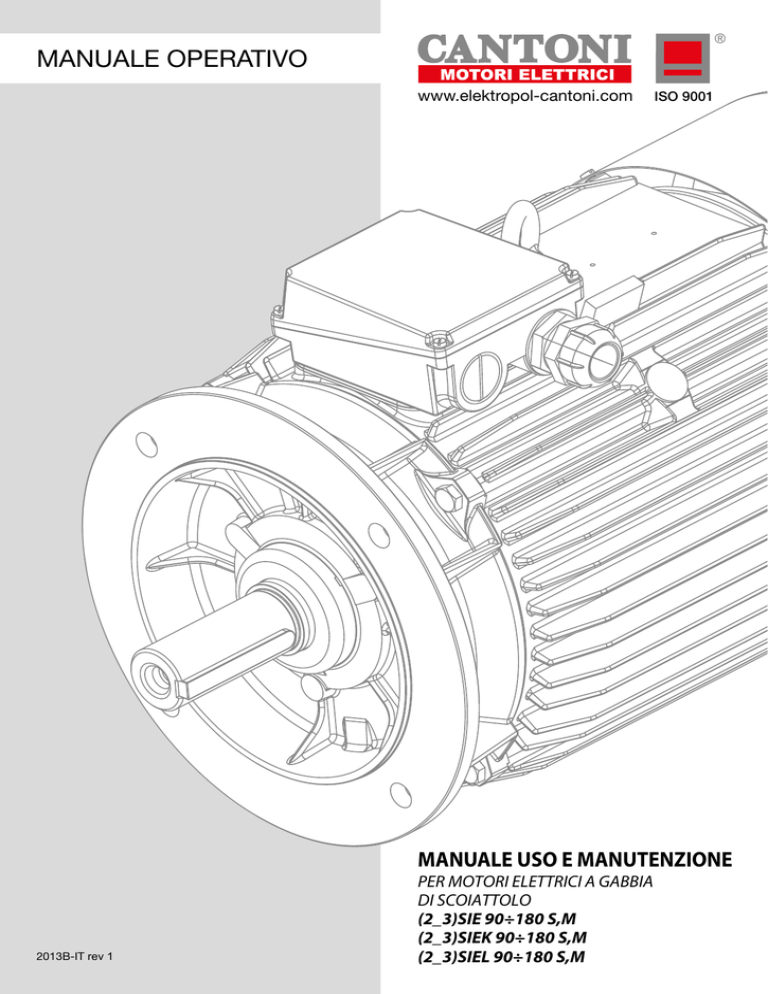

MANUALE OPERATIVO

www.elektropol-cantoni.com

ISO 9001

MANUALE USO E MANUTENZIONE

2013B-IT rev 1

PER MOTORI ELETTRICI A GABBIA

DI SCOIATTOLO

(2_3)SIE 90÷180 S,M

(2_3)SIEK 90÷180 S,M

(2_3)SIEL 90÷180 S,M

MANUALE n° 2013B - IT

Emissione 1 - rev.1 - January 2015

MANUALE D’USO

3

MOTORI A INDUZIONE TRIFASE A GABBIA DI SCOIATTOLO

Grandezza 90÷180

INDICEpag.

1.

DESCRIZIONE E UTILIZZO

05

2.

TRASPORTO E STOCCAGGIO

09

3.

INSTALLAZIONE DEL MOTORE

10

3.1

Ispezione del motore prima del montaggio

10

3.2

Controllo della resistenza di isolamento

10

3.3

Installazione della puleggia dentata o del semiaccoppiamento sull’estremità d’albero del motore.11

3.4

Orientamento del motore

11

3.5

Collegamento del motore alla rete elettrica

12

Avviamento diretto (DOL)

3.5.1

12

Avviamento indiretto (0-Y-∆)

3.5.2

13

Senso di rotazione del motore

3.5.3

13

Protezione termica dell’avvolgimento (a richiesta)

3.5.4

13

Scaldiglie anticondensa

3.5.5

14

4.

FUNZIONAMENTO E USO DEL MOTORE ELETTRICO

15

4.1

Norme di sicurezza

15

4.2

Avviamento e uso del motore

15

4.3

Accoppiamento del motore con un convertitore di frequenza

16

4.4

Problemi di funzionamento del motore e relativa soluzione

17

5.

MANUTENZIONE DEL MOTORE

22

5.1

Ispezioni periodiche

22

5.2

Dimensioni e tipi di cuscinetti

23

5.3

Ingrassaggio dei cuscinetti

23

5.4

Smontaggio e montaggio del motore

24

6.

ELENCO DEI RICAMBI

27

7.

ALLEGATI

28

4

MOTORI A INDUZIONE TRIFASE A GABBIA DI SCOIATTOLO

1. DESCRIZIONE E UTILIZZO

Il presente manuale riguarda motori a induzione trifase, a una e due velocità, a gabbia di scoiattolo, con altezze

al mozzo di 80, 90, 100, 112, 132, 160, 180 e 200 mm, adatti per diversi tipi di macchine e apparecchiature.

Nel manuale vengono descritti anche motori speciali da impiegare con un convertitore di frequenza, un’unità di

raffreddamento esterna e freni.

I motori sono progettati per uso sia interno sia esterno.

Il presente manuale non riguarda motori antideflagranti contrassegnati con il simbolo „Ex”.

Caratteristica

Standard

Versione a richiesta

Tipo di funzionamento

S1

S2, S3, S4, S6

Classe di isolamento

F

H

Grado di protezione

IP 55

IP 65

Intervallo di temperatura

-20 ÷ +40°

-40 ÷ +120°

fino a 1000 m sul livello del fino a 4000 m sul livello del

Altitudine di installazione

mare

mare

95%

X

80

alluminio

X

90, 100, 112

alluminio

ghisa

132, 160, 180, 200

ghisa

X

90, 100

alluminio

ghisa

80,112,132, 160, 180, 200

ghisa

X

Umidità relativa

Materiale della carcassa

Grandezza motore

Materiale supporto cuscinetto

Grandezza motore

resistore PTC o termocon-

Protezione termica

X

Sistema di raffreddamento

interno: IC 411

esterno: IC 416

Morsettiera

6

9 o 12

Cuscinetti lubrificati a grasso

X

grandezza motore 132-180

Cuscinetto bloccato

Grandezza motore 90

X

Grandezza motore 100

versione con freno

Grandezza motore 112-180

FRENO

versione con freno 1011,

tatto

tutte le grandezze e versioni

2011, 3011, 3611,

corrente continua

X

corrente alternata

X

tutte le grandezze e versioni

Tappo di scarico

grandezza motore 132-180

tutte le grandezze e versioni

Carcassa con tettuccio

X

tutte le grandezze e versioni

Numero di ingressi cavi

1

da 2 in su

Posizione scatola morsetti

parte superiore

lato destro o sinistro

Scatola rotante

X

fino a 90°

Versione climatica

X

TA, TH, MT

Certificati

dichiarazione CE

UL, CSA

X – non disponibile

5

6

Esempio di marcatura di un motore standard: 2SIEK100L - 4A

motore a induzione trifase a gabbia di scoiattolo,

2 - Classe di efficienza

SIE - denominazione serie

K - esecuzione con flangia

100 – altezza d’asse 100 mm,

L – sigla grandezza,

4 – avvolgimento a 4 poli (per 50 Hz; 1500 giri/min),

A – sigla lunghezza pacco.

I motori elettrici sono prodotti conf. alle direttive e alle norme in vigore:

Requisiti

Norme

Marcatura internazionale

1. Direttiva Bassa Tensione

2006/95/CE (LVD)

2. Direttiva relativa alle macchine *

2006/42/CE (MD)

3. Compatibilità elettromagnetica

2004/108/CE (EMC)

4. Requisiti elettrici

5. Requisiti meccanici

Marcatura polacca

EN 60034-1

PN-EN 60034-1

IEC 60072-1

PN-IEC 72-1

EN 60034-2-1

PN-EN 60034-2-1

EN 60034-9

PN-EN 60034-9

EN 60034-12

PN-EN 60034-12

IEC 60072-1, EN 50347

PN-IEC 72-1, PN-EN 50347

EN 60034-5

PN-EN 60034-5

EN 60034-6

PN-EN 60034-6

EN 60034-7

PN-EN 60034-7

EN 60034-14

PN-EN 60034-14

6. Requisiti ambientali

RoHS – Direttiva UE n. 2002/95/CE „Restrizione dell’uso di determinate sostanze pericolose”

7. Sistema di controllo della qualità (certificato n. 27992)

ISO 9001

PN-ISO 9001

* - le macchine, per come sono state concepite, sono considerate componenti in conformità con i requisiti, purché l’installazione

venga effettuata correttamente dal costruttore.

MOTORI A INDUZIONE TRIFASE A GABBIA DI SCOIATTOLO

Spiegazione dei simboli presenti sulla targa

I parametri operativi del motore e le dimensioni di montaggio sono indicati nella scheda tecnica.

7

8

Macchine elettriche rotanti

costruite

conf.

a PN–EN-60034-7.

Macchine

elettriche

rotanti

costruite conf. a PN–EN-60034-7.

Albero orizzontale

Marcatura

Sistema II

Sistema I

Albero verticale

Marcatura

Sistema II

Sistema I

IM 1001

IM B3

IM 1011

IM V5

IM 1051

IM B6

IM 1031

IM V6

IM 1061

IM B7

IM 2011

IM V15

IM 1071

IM B8

IM 2031

IM V36

IM 2001

IM B35

IM 3011

IM V1

IM 2101

IM B34

IM 3031

IM V3

IM 3001

IM B5

IM 3611

IM V18

IM 3601

IM B14

IM 3631

IM V19

MOTORI A INDUZIONE TRIFASE A GABBIA DI SCOIATTOLO

La forza esercitata

sull’estremità

d’alberod’albero

non deve

i valorii valori

consentiti

La forza esercitata

sull’estremità

nonsuperare

deve superare

consentiti

indicati nella seguente tabella. indicati nella seguente tabella.

Tipo di motore

Numero di poli

Funzionamento orizzontale*

Funzionamento verticale

Fa2

Fa1

2/3Sie 90

2/3Sie 100

2/3Sie 112

2/3Sie 132

2/3Sie 160

2/3Sie 180

2

4

6

8

2

4

6

8

2

4

6

8

2

4

6

8

2

4

6

8

2

4

6

8

Fp

0.68

0.78

0.96

1.05

0.88

1.06

1.20

1.43

1.00

1.45

1.62

1.85

1.82

2.10

2.80

2.90

2.22

2.40

2.85

3.20

2.92

3.60

4.00

4.45

Fa1 = Fa2

0.44

0.44

0.44

0.44

0.46

0.46

0.46

0.46

0.48

0.48

0.48

0.48

0.66

0.66

0.66

0.66

0.98

0.98

1.10

1.10

1.30

1.30

1.80

1.80

9

Fp

0.68

0.78

0.96

1.10

0.90

0.98

1.10

1.30

1.00

1.40

1.60

1.90

1.90

2.20

2.80

2.95

2.30

2.40

2.90

3.20

3.00

3.60

4.10

4.50

Fp

Fa2

Fp

Fa1

Fa1

0.35

0.35

0.35

0.35

0.28

0.38

0.38

0.38

0.40

0.40

0.40

0.40

0.43

0.45

0.50

0.50

0.92

0.92

0.98

0.98

1.10

1.10

1.40

1.50

Fa2

0.38

0.38

0.38

0.38

0.40

0.40

0.40

0.40

0.45

0.45

0.45

0.45

0.60

0.60

0.60

0.60

0.95

0.95

1.00

1.00

1.20

1.30

1.70

1.80

* - forze elencate nella tabella e applicate al centro della lunghezza del collo dell’albero.

*- forze elencate nella tabella e applicate al centro della lunghezza del collo dell’albero.

2.

2.

TRASPORTO E STOCCAGGIO

TRASPORTO E STOCCAGGIO

ATTENZIONE

!

Per il sollevamento delle unità, utilizzare sempre le apposite impugnature.

essere trasportati

nel loro

loro imballaggio,

all’internodidi veicoli

veicolicoperti,

coperti,evitando

evitandourti

urtieecolpi;

colpi;devono

devono

II motori

motori devono

devono essere

trasportati nel

imballaggio, all’interno

essere fissati

fissati per

per evitare

evitare danni

dannimeccanici

meccanicieeprotetti

protettidall’umidità.

dall’umidità.

L’imballaggio

deve

proteggere

in

modo

adeguaL’imballaggio deve proteggere in modo adeguato il

motore

da eventuali

dannidanni

meccanici

dovuti dovuti

al trasporto.

to il motore

da eventuali

meccanici

al trasporto.

Per

sollevare ilil motore

motore o

o spostarlo

spostarlo senza

Per sollevare

senza ilil relativo

relativo imballaggio,

imballaggio, utilizzare

utilizzare ilil golfare

golfare situato

situatonella

nellaparte

partesuperiore

superiore

della carcassa, al centro del motore. Non legare corde agli elementi che sporgono del motore (es. scatola morsetti,

della carcassa, al centro del motore. Non legare corde agli elementi che sporgono del motore (es. scatola morpiedi, collo albero, ecc.).

setti, piedi, collo albero, ecc.).

Il luogo

luogo adibito

adibitoallo

allostoccaggio

stoccaggio

motore

deve

avere

le seguenti

caratteristiche:

Il

deldel

motore

deve

avere

le seguenti

caratteristiche:

la penetrazione

di polvere,

fumi,fumi,

vapori

acidi e

altreesostanze

chimiche

aggressive

che possono

danneg§• evitare

evitare

la penetrazione

di polvere,

vapori

acidi

altre sostanze

chimiche

aggressive

che possono

l’isolamento

o il coperchio;

giaredanneggiare

l’isolamento

o il coperchio;

§• l’umidità

l’umiditàrelativa

relativamassima

massimanon

nondeve

deve superare

superare l’80%

l’80% aa 20°C;

20°C;

§ i motori dotati di scaldiglie anticondensa possono essere collegati alla rete elettrica,

• i motori dotati di scaldiglie anticondensa possono essere collegati alla rete elettrica,

§ la temperatura ambiente deve essere compresa tra -10°C e +40°C,

temperatura

ambiente deve essere compresa tra -10°C e +40°C,

§• la assenza

di vibrazioni.

• assenza di vibrazioni.

È importante proteggere le superfici trattate dei motori in deposito dagli agenti atmosferici tramite un grasso molto

consistente

o una

vernice anticorrosiva

che possa

facilmente.

È importante

proteggere

le superfici trattate

deiessere

motoririmossa

in deposito

dagli agenti atmosferici tramite un grasso

molto consistente o una vernice anticorrosiva che possa essere rimossa facilmente.

ATTENZIONE

!

3.

Sostituire i cuscinetti o il relativo grasso se il motore rimane in deposito per un

periodo di tre anni.

INSTALLAZIONE DEL MOTORE.

10

§§ iassenza

i motori

motori dotati

dotati

di scaldiglie

scaldiglie anticondensa

anticondensa possono

essere collegati

collegati alla

alla rete

rete elettrica,

elettrica,

di

possono essere

di vibrazioni.

§§ la

la temperatura

temperatura ambiente

ambiente deve

deve essere

essere compresa

compresa tra

tra -10°C

-10°C e

+40°C,

e +40°C,

§§È importante

assenza di

di

vibrazioni.le superfici trattate dei motori in deposito dagli agenti atmosferici tramite un grasso molto

assenza

vibrazioni.

proteggere

consistente o una vernice anticorrosiva che possa essere rimossa facilmente.

È

dagli agenti

agenti atmosferici

atmosferici tramite

tramite un

un grasso

grasso molto

molto

È importante

importante proteggere

proteggere le

le superfici

superfici trattate

trattate dei

dei motori

motori in

in deposito

deposito dagli

consistente

anticorrosiva

che

possa

essere

rimossa

facilmente.

consistente o

o una

una vernice

verniceSostituire

anticorrosiva

che

possa

essere

rimossa

facilmente.

i cuscinetti o il relativo grasso se il motore rimane in deposito per un

ATTENZIONE

periodo di tre anni.

!

Sostituire i cuscinetti o il relativo grasso se il motore rimane in deposito per un

ATTENZIONE Sostituire i cuscinetti o il relativo grasso se il motore rimane in deposito per un

ATTENZIONE

periodo

di

3.

INSTALLAZIONE

DEL

MOTORE.

periodo

di tre

tre anni.

anni.

!!

3. INSTALLAZIONE

DEL

MOTORE

3.

INSTALLAZIONE DEL

DEL

MOTORE.

Prima

di intervenire

sul motore, controllare che non sia collegato alla rete

3.

INSTALLAZIONE

MOTORE.

ATTENZIONE

elettrica.

!

Prima di intervenire sul motore, controllare che non sia collegato alla rete

ATTENZIONE Prima di intervenire sul motore, controllare che non sia collegato alla rete

ATTENZIONE

elettrica.

elettrica.

3.1 Ispezione

del motore

prima del montaggio.

!!

Prima Ispezione

di avviare ildel

motore,

controllare

che:

3.1

motore

prima del

del

montaggio.

3.1

Ispezione del

prima

montaggio.

delmotore

motore

prima

del montaggio.

§3.1ilIspezione

motore sia effettivamente

quello

ordinato,

Prima

di

ilililmotore,

controllare

che:

Prima

di

avviare

motore,

controllare

che:

§ la tensione

del

motore corrisponda

alla tensione di rete,

di avviare

avviarenominale

motore,

controllare

che:

§§ ilil motore

motore non

sia effettivamente

quello ordinato,

ordinato,

sia

effettivamente

quello

sia stato danneggiato

durante il trasporto o lo stoccaggio;

•

il motore sia

effettivamente

quello

ordinato,

§§ la

tensione

nominale

del motore

motore

corrisponda

alla tensione

tensione di

di rete,

rete,

tensione

nominale

del

corrisponda

alla

illa

rotore

ruoti

correttamente

(girarlo

manualmente),

nominale

del

motore

corrisponda

tensione

di

rete,

§§•la illa

iltensione

motore

non

siadel

stato

danneggiato

durante ililil alla

trasporto

o lo

losuperi

stoccaggio;

motore

non

sia

stato

danneggiato

durante

trasporto

o

stoccaggio;

temperatura

locale

in cui è installato

motore

non

i +40°C, (per motori marini +45°C o +50°C, in

non

sia

stato

danneggiato

durante

il

trasporto

o

lo

stoccaggio;

§§•il motore

ililbase

rotore

ruoti

correttamente

(girarlo

manualmente),

rotore

correttamente

(girarlo

manualmente),

alleruoti

norme

previste dalle

organizzazioni

marittime),

correttamente

manualmente),

§§•il rotore

la temperatura

temperatura

del locale

locale

in(girarlo

cui

è installato

installato

motore

non

superi

+40°C, (per

motori marini

marini

la

del

in

cui

è

motore

superiilii corretto

+40°C,

(per

motori

+45°C

o +50°C,

+50°C, in

in

l’aria

diruoti

raffreddamento

circoli

liberamente

inilil modo

danon

garantire

funzionamento

del +45°C

motore,o

base

alle

norme

previste

dalle

organizzazioni

marittime),

• la base

temperatura

del

locale

in

cui

è

installato

il

motore

non

superi

i

+40°C,

(per

motori

marini

+45°C

o

+50°C, in

alle norme previste dalle organizzazioni marittime),

§§ base

l’ariaalle

di raffreddamento

raffreddamento

circoli

liberamente

in modo

modo

da

garantire

corretto

funzionamento

del motore,

motore,

l’aria

di

circoli

liberamente

in

garantire

ilil corretto

del

Distanza

minima

tra il bordo

dellada

carcassa

del

motore efunzionamento

gli altri elementi:

norme previste

dalle

organizzazioni

marittime),

§

per

altezza

d’asse

90

mm

–

15

mm

• l’aria di raffreddamento

circoli liberamente in modo da garantire il corretto funzionamento del motore

Distanza

minima

tra ilil 100

bordo

dellamm

carcassa

del motore

motore e

e gli

gli altri

altri elementi:

elementi:

minima

tra

bordo

della

carcassa

del

§Distanza

per altezze

d’asse

e 112

– 20 mm

§§ per

altezza

d’asse

90

mm

–

15

mm

per altezza

mm

– 15

mmmm – 40 mm

altezze d’asse 90

132,

160

e 180

Distanza minima

il bordo

della

carcassa

del–

§§ per

altezze

d’asse

100

e

20 mm

mm e gli altri elementi:

per tra

altezze

d’asse

100

e 112

112 mm

mm

–motore

20

§§ siano

per

altezze

d’asse

132,

160 e

e 180

per altezza

d’asse

90

mm

– 15132,

mm160

per ben

altezze

d’asse

180 mm

mm –

– 40

40 mm

mm

§ le viti di•

montaggio

serrate.

• per altezze d’asse 100 e 112 mm – 20 mm

§§3.2 le

le Controllo

viti di

di•

montaggio

siano

ben132,

serrate.

viti

montaggio

siano

ben

serrate.

resistenza

di isolamento.

per della

altezze

d’asse

160 e 180 mm – 40 mm

•ledell’isolamento

viti

di montaggio

siano

ben

Le

condizioni

(controllare

se serrate.

è umido) vanno controllate prima di avviare il motore o dopo un lungo

3.2

Controllo

della

3.2 Controllo

della resistenza

resistenza di

di isolamento.

isolamento.

periodo di inattività (circa 6 mesi).

Le

condizioni dell’isolamento

(controllare

se è

motore o

dopo un

lungo

Le

dell’isolamento

(controllare

è umido)

umido) vanno

vanno controllate

controllate prima

prima di

di avviare

avviare ilil motore

o dopo

un lungo

3.2condizioni

Controllo

della

resistenza

di se

isolamento

periodo

di

(circa

6 mesi).

mesi).

periodo

di inattività

inattività

(circa 6

La resistenza

dell’isolamento

deve essere misurata con una corrente continua di 500V.

Le condizioni dell’isolamento (controllare se è umido) vanno controllate prima di avviare il motore o dopo un

lungo

periododell’isolamento

di inattività (circa

mesi). misurata

La

resistenza

deve

essere

con

corrente

continua

di 500V.

La

resistenza

dell’isolamento

deve6

misurata

con una

una

corrente

continua

500V.

Durante

e essere

dopo la

misurazione

della

resistenza

didiisolamento,

evitare di toccare i

ATTENZIONE morsetti perché contengono una tensione pericolosa. Scaricare l’avvolgimento

Durante

e

la

misurazione

della

Durante

e dopo

dopo il

larischio

misurazione

della resistenza

resistenza di

di isolamento,

isolamento, evitare

evitare di

di toccare

toccare ii

!

per scongiurare

di folgorazione.

ATTENZIONE

perché

contengono

una

tensione

pericolosa.

Scaricare

l’avvolgimento

morsetti

ATTENZIONE

La resistenza

dell’isolamento

deve

esserecontengono

misurata conuna

unatensione

corrente continua

di 500V.

morsetti

perché

pericolosa.

Scaricare l’avvolgimento

per

!!

per scongiurare

scongiurare il

il rischio

rischio di

di folgorazione.

folgorazione.

Il valore minimo della resistenza di isolamento relativo alla carcassa o tra le fasi, con una temperatura di

25°C ± 15°C, per un motore nuovo o riparato, è di 10 MΩ.

Il

valore minimo

minimo della

della resistenza

resistenza di

di isolamento

isolamento relativo

relativo alla

alla carcassa

carcassao

trale

fasi,con

conuna

unatemperatura

temperaturadi

Il valore

resistenza

di

isolamento

relativo

alla

carcassa

ootra

tra

lelefasi,

fasi,

con

una

temperatura

didi

25°C

±

15°C,

per

un

motore

nuovo

o

riparato,

è

di

10

MΩ.

25°C

±

15°C,

per

un

motore

nuovo

o

riparato,

è

di

10

MΩ.

Durante

il

funzionamento

del

motore,

la

resistenza

di

isolamento

può

diminuire,

ma

non

deve

scendere

al di sotto

25°C ± 15°C, per un motore nuovo o riparato, è di 10 MΩ.

del valore critico che è il prodotto della tensione di alimentazione tra fili e il coefficiente costante di

Durante

ilil funzionamento

del

motore,

resistenza

di

può

ma

deve

al

Durante

funzionamento

delalimentato

motore, la

la da

resistenza

di isolamento

isolamento

può diminuire,

diminuire,

ma non

non

deve scendere

scendere

al di

di sotto

sotto

0,5MΩ/kV.

Se il motore è

un convertitore

di frequenza,

il valore

minimo

della resistenza

di

Durante

il funzionamento

del

motore,della

la resistenza

di

isolamento

puòtra

diminuire,

ma

non devecostante

scenderedial

del

valore

critico

che

è

il

prodotto

tensione

di

alimentazione

fili

e

il

coefficiente

del valore critico che è il prodotto della tensione di alimentazione tra fili e il coefficiente costante di

di sotto delSe

valore

critico

è il prodotto

tensionedi

alimentazione

tra fili

e il coefficiente

costante

0,5MΩ/kV.

il

è

alimentato

da

convertitore

il

minimo

della

di

0,5MΩ/kV.

Se

il motore

motore

è che

alimentato

da un

un della

convertitore

didifrequenza,

frequenza,

il valore

valore

minimo

della resistenza

resistenza

di

di 0,5MΩ/kV. Se il motore è alimentato da un convertitore di frequenza, il valore minimo della resistenza

di isolamento del motore è di 1 MΩ. Durante la misurazione l’avvolgimento deve avere la temperatura

d’esercizio.

Esempio di un motore alimentato da una rete 3 x 400V: 0,4kV x 0,5MΩ/kV= 0,2 MΩ.

Se la resistenza dell’avvolgimento scende al di sotto del valore critico, spegnere immediatamente il motore ed

eliminare la causa di tale riduzione (umidità, inquinamento, danno, ecc.). Dopo la riparazione o l’asciugatura,

ricontrollare le condizioni dell’isolamento.

Durante il processo di asciugatura creare le condizioni necessarie per rimuovere l’umidità dall’avvolgimento; ad

esempio, togliere il coperchio della scatola morsettiera per consentire il ricambio dell’aria all’interno del motore.

Nel caso di motori di grandezza 132, 160 e 180, togliere i tappi installati sui supporti dei cuscinetti per scaricare

la condensa. Temperatura consigliata per l’asciugatura: da 60 a 80°C. Asciugare il motore finché la resistenza di

isolamento raggiunge il suo valore minimo (2-8h).

I motori dotati di scaldiglie anticondensa possono essere asciugati collegandoli alla rete elettrica. Un altro metodo è l’alimentazione monofase di due delle tre uscite del motore con una tensione pari a circa il 20% della tensio-

MOTORI A INDUZIONE TRIFASE A GABBIA DI SCOIATTOLO

ne nominale. In questo modo il motore non ruota e il valore della corrente di entrata sarà pari al 25%-35% della

corrente nominale. L’uso degli elementi riscaldanti o dell’alimentazione monofase per asciugare l’avvolgimento

del motore consente di evitare la formazione di condensa ed è fattibile per tutto il periodo di inattività.

3.3 Installazione della puleggia dentata o del semiaccoppiamento sull’estremità d’albero

del motore

Prima di installare la puleggia dentata o il semiaccoppiamento sull’estremità d’albero del motore:

• eliminare eventuali segni di danneggiamento dall’estremità d’albero,

• togliere la vernice protettiva dall’estremità d’albero,

• coprire l’estremità d’albero con un po’ di grasso,

• togliere la vernice anticorrosiva dal disco della flangia,

Per montare la puleggia dentata o il semiaccoppiamento utilizzare un attrezzo adeguato (v. fig. 1); usare il foro

centrale filettato dell’estremità d’albero.

Fig1

Se necessario, riscaldare il mozzo di accoppiamento o la puleggia /dentata/ fino a circa 80°C.

In mancanza di un attrezzo speciale, utilizzare il martello per applicare l’accoppiamento o la puleggia riscaldati

usando un’apposita boccola che sostenga contemporaneamente l’estremità d’albero opposta, così da trasferire

la forza dei colpi al supporto e non ai cuscinetti.

La puleggia o il semiaccoppiamento devono essere fissati con una vite e una rondella da avvitare nel foro centrale filettato dell’estremità d’albero per evitare che possano fuoriuscire dall’albero.

3.4 Orientamento del motore

Il motore va posizionato in modo che sia facilmente accessibile per le operazioni di ispezione e manutenzione.

I motori con piedi possono essere montati direttamente su bulloni di ancoraggio o avvolgitori che consentono di

regolare la tensione della cinghia.

Se si utilizza un accoppiamento per collegare il motore alla macchina azionata, prestare particolare attenzione

alla concentricità degli alberi, sia del motore sia della macchina azionata (v. fig. 2).

Per le trasmissioni a cinghia si raccomanda di utilizzare cinghie dentate che:

• scivolano meno,

• sono più silenziose,

• comportano una tensione inferiore.

11

Se si utilizza un accoppiamento per collegare il motore alla macchina azionata, prestare particolare attenzione alla

Per le trasmissioni

cinghia

si raccomanda

di sia

utilizzare

cinghie dentate

concentricitàa degli

alberi,

sia del motore

della macchina

azionatache:

(v. fig. 2).

§ scivolano meno,

Per

trasmissioni a cinghia si raccomanda di utilizzare cinghie dentate che:

§ sono

piùlesilenziose,

§ scivolano

meno, inferiore.

§ comportano

una tensione

§ sono

più silenziose,

Una

tensione

inferiore della cinghia riduce il rischio di danneggiamento del cuscinetto del motore sul lato co12

§

comportano

una tensione

inferiore.

Una tensione

cinghia riduce

il rischio di danneggiamento del cuscinetto del motore sul lato comando.

mando.inferiore della

Una tensione

inferiore

cinghia riduce opportunamente

il rischio di danneggiamento

delconsentono

cuscinetto deldimotore

sullelato

comando.

Un montaggio

corretto

e undella

accoppiamento

bilanciato

ridurre

vibrazioni

Un montaggio

corretto

e un accoppiamento

opportunamente

bilanciato

consentono

di ridurre

le vibrazioe garantiscono un funzionamento regolare.

niUne montaggio

garantiscono

un

funzionamento

regolare.

corretto e un accoppiamento opportunamente bilanciato consentono di ridurre le vibrazioni

e garantiscono un funzionamento regolare.

Impostazione

correttaImpostazione

corretta

Non concentricità massima consentita

Nonmm

concentricità massima consentita

a = 0,25

a = 0,25 mm

b = b2 - b1 = 0,1mm/∅ 200mm

b = b2 - b1 = 0,1mm/∅ 200mm

Fig.2 Orientamento del motore

Fig.2 Orientamento del motore

3.5

3.5 Collegamento

delalla

motore

alla rete elettrica.

Collegamento

del motore

rete

3.5 Collegamento

del motore

allaelettrica.

rete elettrica.

Il conduttore

di terra

di protezione

va collegato

al morsetto

contrassegnato

daldal

Il conduttore

di o

terra

o di protezione

va collegato

al morsetto

contrassegnato

ATTENZIONE!

ATTENZIONE!

trova

nella nella

scatola

morsettiera

o sulla

carcassa

deldel

motore.

simbolo

si trova

scatola

morsettiera

o sulla

carcassa

motore.

simboloche siche

Per le Per

sezioni

dei conduttori

di terra,

consultare

l’allegato

n. 3.n. 3.

le sezioni

dei conduttori

di terra,

consultare

l’allegato

Sulla carcassa

del motore

è applicata

una che

targacontiene

che contiene

alcune

informazioni,

tra cui:

Sulla carcassa

del motore

è applicata

una targa

alcune

informazioni,

tra cui:

Sulla

carcassa

motore

è applicata

una targa

che

informazioni,

tra potenza;

cui:

§ tensione

di del

alimentazione

– scostamento

ammesso

±5%,

nonalcune

richiede

riduzione

§ tensione

di alimentazione

– scostamento

ammesso

±5%,contiene

non richiede

riduzione

delladella

potenza;

§

frequenza

tensione

di

alimentazione

–

scostamento

ammesso

±2%,

non

richiede

riduzione

della

potenza;

•tensione

di alimentazione

– scostamento

ammesso

±5%,±2%,

non richiede

riduzione

delladella

potenza;

§ frequenza

tensione

di alimentazione

– scostamento

ammesso

non richiede

riduzione

potenza;

§

collegamento

a

stella

(Y)

o

a

triangolo

(∆)

dell’avvolgimento

trifase;

§ collegamento

a

stella

(Y)

o

a

triangolo

(∆)

dell’avvolgimento

trifase;

•frequenza tensione di alimentazione – scostamento ammesso ±2%, non richiede riduzione della potenza;

corrente

di entrata

con carico

nominale.

§ corrente

di entrata

con

carico

•§ collegamento

a stella

(Y) nominale.

o a triangolo (∆) dell’avvolgimento trifase;

•Lacorrente

dicontiene

entrata una

con morsettiera

carico nominale.

scatola

o 6 morsetti.

di alimentazione

vanno

inseriti

nella

scatola

La scatola

contiene

una morsettiera

con 3 con

o 63morsetti.

I caviI cavi

di alimentazione

vanno

inseriti

nella

scatola

deidei

morsetti

mediante

appositi

pressacavi

o

premistoppa.

Le

entrate

dei

cavi

avvitate

devono

impedire

la

penetrazione

morsetti mediante appositi pressacavi o premistoppa. Le entrate dei cavi avvitate devono impedire la penetrazione

dieacqua

e polvere

nella

morsettiera.

di

regolazione

dei premistoppa,

consultare

l’allegato

La

scatola

contiene

unascatola

morsettiera

con

3Per

o 6l’intervallo

morsetti.

I cavi

di alimentazione

vanno

inseriti l’allegato

nella

scatola

di acqua

polvere

nella scatola

morsettiera.

Per l’intervallo

di regolazione

dei premistoppa,

consultare

1. 1. dei

I cavi di mediante

alimentazione

devono

essere dotati

di puntalini. Le

Perentrate

i valori dei

relativi

alavvitate

serraggio

dei dadi

e delle viti

per le

morsetti

appositi

pressacavi

o

premistoppa.

cavi

devono

impedire

la

penetraI cavi di alimentazione devono essere dotati di puntalini. Per i valori relativi al serraggio dei dadi e delle viti per le

connessioni elettriche, consultare l’allegato n. 2.

zione elettriche,

di acqua consultare

e polvere nella

scatola

connessioni

l’allegato

n. 2.morsettiera. Per l’intervallo di regolazione dei premistoppa, consultare

Per un approfondimento delle norme relative all’installazione dei motori elettrici, consultare la norma PN-E-05012.

Per un l’allegato

approfondimento

delle

norme

relative

all’installazione dei motori elettrici, consultare la norma PN-E-05012.

1.

I 3.5.1

cavi diAvviamento

alimentazione

devono

essere dotati di puntalini. Per i valori relativi al serraggio dei dadi e delle viti per le

diretto

(DOL).

3.5.1 Avviamento

diretto (DOL).

connessioni

elettriche,

consultare

l’allegato

n. 2.

Tutti i motori sono adatti per l’avviamento

diretto.

Tutti i motori

adatti per

Per

unsono

approfondimento

delle norme

relative

all’installazione

dei motori

norma PN-ESe la

morsettiera

è a l’avviamento

3 morsetti,

il diretto.

motore

è progettato

per una tensione

che elettrici,

è indicataconsultare

sulla targa.laL’avviamento

Se la morsettiera

è

a

3

morsetti,

il

motore

è

progettato

per

una

tensione

che

è

indicata

sulla

targa.

L’avviamento

diretto

comporta

la

connessione

diretta

alla

rete

elettrica,

avendo

prima

controllato

che

la

tensione

tra

fili

della rete

05012.

diretto comporta

la connessione

diretta alla

elettrica, avendo prima controllato che la tensione tra fili della rete

corrisponda

alla tensione nominale

delrete

motore.

corrisponda alla tensione nominale del motore.

3.5.1

Avviamento

diretto

Se la morsettiera

èa6

morsetti(DOL)

e utilizza i connettori forniti con il motore, creare un adeguato matching di fase,

Tutti

adatti

per

l’avviamento

diretto.

Se la morsettiera

a 6 morsetti

e utilizza

i ai

connettori

forniti

motore,

creareal un

adeguato

matching

cioè iYmotori

o ∆, èe sono

collegare

l’alimentazione

morsetti

in

basecon

allo ilschema

relativo

motore

(allegato

n. 4). di fase,

cioè Y o

collegare l’alimentazione

base allo schema

alche

motore

(allegato

n. targa.

4).

Se∆,laemorsettiera

è a 3 morsetti,aiil morsetti

motore èinprogettato

per una relativo

tensione

è indicata

sulla

L’avviamento

diretto comporta la connessione diretta alla rete elettrica, avendo prima controllato che la tensione tra fili della

rete corrisponda alla tensione nominale del motore.

Se la morsettiera è a 6 morsetti e utilizza i connettori forniti con il motore, creare un adeguato matching di fase,

MOTORI A INDUZIONE TRIFASE A GABBIA DI SCOIATTOLO

cioè Y o ∆, e collegare l’alimentazione ai morsetti in base allo schema relativo al motore (allegato n. 4).

Esempio: un motore con marcatura 230D/400Y V può essere collegato in due modi, in base al tipo di rete di

alimentazione:

• collegamento a ∆ se la tensione tra fili è 3 x 230V oppure

• collegamento a Y se la tensione tra fili è 3 x 400V.

3.5.2 Avviamento indiretto (0-Y-∆)

Esempio: un motore con marcatura 230D/400Y V può essere collegato in due modi, in base al tipo di rete di

L’avviamento 0-Y-∆ (stella/triangolo) può essere effettuato solo su motori ad avvolgimento unico con 6 cavi in

alimentazione:

uscita e l’alimentazione di rete deve essere uguale alla tensione nominale del motore con collegamento a ∆

§ collegamento a ∆ se la tensione tra fili è 3 x 230V oppure

(triangolo). I connettori

vanno rimossi

morsettiera.

§ collegamento

a Y se la tensione

tra fili èdalla

3 x 400V.

viene

usato per limitare la corrente di spunto del motore e notevoli cadute di tensione nella

3.5.2L’avviamento

Avviamentoindiretto

indiretto

(0-Y-∆).

rete

dovute

a

una

tensione

di

avvio

elevata.

presente

il motore

un collegamento

a ∆inha

L’avviamento 0-Y-∆ (stella/triangolo)

può

essereTenere

effettuato

solo che

su motori

adcon

avvolgimento

unico nominale

con 6 cavi

di spuntodi3 rete

voltedeve

più piccola

un collegamento

a Y; perdel

questo

l’avviamento

0-Y-∆ deve

uscitauna

e coppia

l’alimentazione

essererispetto

ugualea alla

tensione nominale

motore

con collegamento

a av∆

(triangolo).

vanno

rimossi

dallapossibile.

morsettiera.

venire Iaconnettori

vuoto o con

il minimo

carico

L’avvio del motore inizia con il collegamento a Y, per poi passare

al collegamento a ∆ dopo aver raggiunto una velocità di rotazione stabile. Se non è possibile avviare il motore

L’avviamento

indiretto viene

limitare dell’avviamento

la corrente di spunto

delinvece

motore

e notevoli

cadute

tensione

nella

con il collegamento

a Y,usato

usareper

il metodo

diretto

dell’avvio

0-Y-∆.

Se dirisulta

comunque

rete dovute

a

una

tensione

di

avvio

elevata.

Tenere

presente

che

il

motore

con

un

collegamento

nominale

a

∆ ha

impossibile effettuare l’avviamento, riesaminare le condizioni di avvio e la scelta del motore.

una coppia di spunto 3 volte più piccola rispetto a un collegamento a Y; per questo l’avviamento 0-Y-∆ deve

avvenire a vuoto o con il minimo carico possibile. L’avvio del motore inizia con il collegamento a Y, per poi passare

Esempio: avvio di un motore marcato 400∆/690YV oppure 400∆V alimentato da una rete da 3 x 400V:

al collegamento a ∆ dopo aver raggiunto una velocità di rotazione stabile. Se non è possibile avviare il motore con

•collegamento

– funzionamento

10s,

il collegamento

a Y,a Yusare

il metodo dell’avviamento

diretto invece dell’avvio 0-Y-∆. Se risulta comunque

•passaggio

a ∆ -l’avviamento,

funzionamento

costante,le condizioni di avvio e la scelta del motore.

impossibile

effettuare

riesaminare

• mettere il motore sotto carico.

Esempio: avvio di un motore marcato 400∆/690YV oppure 400∆V alimentato da una rete da 3 x 400V:

§ collegamento

Y – funzionamento

10s,

Per maggiori ainformazioni

sull’installazione

dei motori elettrici, consultare la norma PN-E-05012.

§ passaggio a ∆ - funzionamento costante,

§ mettere il motore sotto carico.

3.5.3 Senso di rotazione del motore

Il senso informazioni

di rotazione sull’installazione

standard è orario,

dal lato

comando

dell’estremità

d’albero, quando le fasi di

Per maggiori

deiguardando

motori elettrici,

consultare

la norma

PN-E-05012.

alimentazione L1, L2, L3 sono connesse in base allo schema applicato sul motore (v. allegato n. 4). Per cambiare

senso di

cambiare due fasi di alimentazione.

3.5.3il Senso

dirotazione

rotazioneoccorre

del motore.

Il senso di rotazione standard è orario, guardando dal lato comando dell’estremità d’albero, quando le fasi di

alimentazione L1, L2, L3 sono connesse in base allo schema applicato sul motore (v. allegato n. 4). Per cambiare il

3.5.4 Protezione termica dell’avvolgimento (a richiesta)

senso di rotazione occorre cambiare due fasi di alimentazione.

Nei motori sono utilizzati due tipi di protezione termica:

dispositivo termico

3.5.4•Protezione

termica bimetallico,

dell'avvolgimento (a richiesta).

•

resistore PTC.

Nei motori sono utilizzati due tipi di protezione termica:

I terminali termico

dei sensori

termici PTC devono essere collegati ai rispettivi terminali d’ingresso sul relè resistenza e

§ dispositivo

bimetallico,

i

terminali

dei

sensori

termici bimetallici NC possono essere collegati direttamente al circuito di sicurezza del

§ resistore PTC.

motore

(fig

4).

I terminali dei sensori termici PTC devono essere collegati ai rispettivi terminali d’ingresso sul relè resistenza e i

terminali

dei sensori

termici bimetallici

NC possono

essere nell’avvolgimento

collegati direttamente

al circuito

di sicurezza

Nei motori

equipaggiati

di protezione

termica inserita

e/o sui

cuscinetti,

i terminalidel

deimotore

sensori

(fig 4).

vengono collegati in serie e cablati in una morsettiera dedicata, posta all’interno della scatola morsettiera prinNei motori

cipale.equipaggiati di protezione termica inserita nell’avvolgimento e/o sui cuscinetti, i terminali dei sensori

vengono collegati in serie e cablati in una morsettiera dedicata, posta all’interno della scatola morsettiera

principale.

Sensori termici a contatto.

Tre di

questiasensori

si trovano nell’avvolgimento del motore e sono collegati in serie (fig. 3), ognuno in una fase

Sensori

termici

contatto.

diversa.

Tre di questi sensori si trovano nell’avvolgimento del motore e sono collegati in serie (fig. 3), ognuno in una fase

diversa.

Fig. 3

T1

T1

Nel disegno 4a è illustrato il sistema di alimentazione di un motore dotato di protezione termica che prevede

sensori termici a contatto.

13

14

interruttore di

spegnimento

interruttore di

spegnimento

contattore

trasmettitore di

resistenza

interruttore di

accensione

interruttore di

accensione

motore

motore

Fig. 4

Dati tecnici del sensore termico a contatto S01.150.05:

Dati tecnici del sensore termico a contatto S01.150.05:

• temperatura

di apertura del contatto - 150ºC°C ±5ºC°C

§ temperatura di apertura del contatto - 150ºC°C ±5ºC°C

• corrente

nominale

- 250V,-50

÷ 60Hz

§ corrente

nominale

250V,

50 ÷ 60Hz

• carico:

§ carico:

• 2,5A

cosφ=1

§ a 2,5A

a cosφ=1

§ a 1,6A

a cosφ=0,6

• 1,6A

cosφ=0,6

§

carico

max–a 40.A

a cosφ=1

• carico max– 40.A

cosφ=1

§

sistema

di

contatto

– normalmente

• sistema di contatto – normalmente

chiusochiuso

§ resistenza elettrica dell’isolamento – 2,0kV

• resistenza elettrica dell’isolamento – 2,0kV

§ resistenza - <50mΩ

• resistenza - <50mΩ

Nei sensori termici bimetallici con contatto normalmente chiuso la continuità del circuito deve essere controllata a

Nei sensori

bimetallici

contatto

normalmente

chiuso

la continuità

circuitoUna

deve

essere controllata

freddo,termici

con una

correntecon

non

superiore

alla corrente

di esercizio

del del

sensore.

corrente

superiore a quella

a freddo,

con

una

corrente

non

superiore

alla

corrente

di

esercizio

del

sensore.

Una

corrente

superiore

a quella

nominale può causare danni alla protezione termica dell’avvolgimento.

nominale può causare danni alla protezione termica dell’avvolgimento.

Sensori a termistore PTC.

Tre atermistori

PTC

si trovano nell’avvolgimento del motore e sono collegati in serie (fig. 5), ognuno in una fase

Sensori

termistore

PTC

diversa.

Tre termistori PTC si trovano nell’avvolgimento del motore e sono collegati in serie (fig. 5), ognuno in una fase

diversa.

Fig. 5

Le uscite

dei sensori

non devono

essere collegate

direttamente

ai terminali

del contattore,

quelli

Le uscite

dei sensori

non devono

essere collegate

direttamente

ai terminali

del contattore,

ma a quellima

delarelè

re- del relè

resistenza

(es. RRx-12).

Nel disegno

n. 4b è illustrato

il sistema

di alimentazione

di un in

motore

in cui

viene utilizzato

sistenza

(es. RRx-12).

Nel disegno

n. 4b è illustrato

il sistema

di alimentazione

di un motore

cui viene

utilizzato

un resistore PTC per la protezione termica.

un resistore PTC per la protezione termica.

Dati tecnici del resistore PTC STM 140 EK:

Dati tecnici

del resistore PTC STM 140 EK:

§ resistenza:

• resistenza:

♦ TN = 140ºC

• TN = 140ºC

♦ per temp da 20°C a T N-20K – da 20 Ω a 250 Ω

• per temp da 20°C

T N-20K

20- Ω

a 250

♦ aper

temp– da

TN-5K

<550

ΩΩ

• per temp TN-5K - ♦<550

perΩtemp TN+K5 - >1330 Ω

• per temp TN+K5 -♦>1330

Ω

per temp

TN+15K - >4000 Ω

corrente

• per§temp

TN+15K -nominale

>4000 Ω- ≤2,5V§ corrente

max

– 30V• corrente

nominale

- ≤2,5V§

resistenza

elettrica

dell’isolamento – 2,5kV

• corrente max – 30V• resistenza elettrica dell’isolamento – 2,5kV

3.5.5 Scaldiglie anticondensa.

Le scaldiglie sono usate per evitare la formazione di condensa all’interno del motore. La condensa può formarsi

3.5.5

Scaldiglie

anticondensa

quando

il motore

rimane a lungo inattivo in un ambiente umido. In tal caso basta accendere le scaldiglie per

Le scaldiglie

di condensa

all’interno

del motore.

La condensa

formarsi

qualche sono

ora usate

prima per

di evitare

avviarelailformazione

motore; ad

asciugatura

completata,

controllare

il valorepuò

della

resistenza di

quando

il motorecitato

rimane

lungo inattivo

in un ambiente

umido. In accese

tal casoper

basta

accendere

isolamento

nela capitolo

3.2 oppure

tenere le scaldiglie

tutto

il periodolediscaldiglie

inattività.per qualNei motori con grandezza 132, 160 e 180 è possibile scaricare la condensa mediante gli appositi tappi che si

trovano sui supporti dei cuscinetti.

Non accendere le scaldiglie quando il motore è in funzione.

MOTORI A INDUZIONE

TRIFASE

A GABBIA

DI SCOIATTOLO

Scaldiglie

standard:

2 scaldiglie,

ognuna da 25W, funzionano con una corrente di 230V con tre fili.

Con una connessione in parallelo la corrente di alimentazione può essere di 200-240V, mentre una connessione in

che ora prima di avviare il motore; ad asciugatura completata, controllare il valore della resistenza di isolamento

citato nel capitolo 3.2 oppure tenere le scaldiglie accese per tutto il periodo di inattività.

Nei motori con grandezza 132, 160 e 180 è possibile scaricare la condensa mediante gli appositi tappi che si

trovano sui supporti dei cuscinetti. Non accendere le scaldiglie quando il motore è in funzione.

Scaldiglie standard: 2 scaldiglie, ognuna da 25W, funzionano con una corrente di 230V con tre fili.

Con una connessione in parallelo la corrente di alimentazione può essere di 200-240V, mentre una connessione

in serie consente di utilizzare una corrente di 400-480V.

4. FUNZIONAMENTO E USO DEL MOTORE ELETTRICO.

4.1 Norme di sicurezza

Per evitare incidenti durante il funzionamento del motore, rispettare le seguenti regole:

• gli operatori dei motori elettrici devono essere a conoscenza delle norme di sicurezza operativa relative ai

dispositivi elettrici e al loro funzionamento; il motore non può funzionare senza una messa a terra funzionale.

• Controllare periodicamente la qualità della messa a terra o neutralizzazione perché i contatti possono allentarsi

o corrodersi. Non effettuare riparazioni mentre il motore è in funzione;

• le operazioni di manutenzione, ispezione o riparazione possono essere effettuate solo se il motore non è collegato alla rete elettrica;

• la messa a terra o neutralizzazione del motore deve essere effettuata nel rispetto delle relative norme vigenti.

Controllare periodicamente la qualità della messa a terra (neutralizzazione);

• il motore non può funzionare senza il coperchio della ventola esterna e senza la copertura dell’accoppiamento

o della cinghia, della ventola o della trasmissione a ingranaggi o con elementi sotto corrente esposti,

•il luogo di installazione del motore elettrico deve essere dotato di un estintore contenente un agente estinguente non conduttore,

• il luogo previsto per l’installazione deve essere dotato dei dispositivi di sicurezza previsti dalle norme di sicurezza locali.

4.2 Avviamento e uso del motore

Prima di avviare il motore precedentemente predisposto come descritto nel capitolo 3, controllare la funzionalità

del circuito di controllo su un motore senza carico. Controllare se il senso di rotazione cambia e se il motore ruota

nel senso giusto.

Il motore può essere avviato:

• collegandolo direttamente alla rete,

• con l’avviamento 0-Y-∆ indiretto.

Questi due metodi sono descritti nel dettaglio nel capitolo 3.5.

Il numero massimo di avviamenti consecutivi dipende dal grado di difficoltà dell’avvio ed è limitato dall’aumento

massimo della temperatura per la classe di isolamento indicata per la resistenza termica.

Quando il motore è in funzione, effettuare regolarmente i seguenti controlli:

• lo stato di riscaldamento del motore sulla carcassa; in alcuni tipi di motori l’aumento di temperatura della carcassa può arrivare a 70K,

• funzionamento regolare dei cuscinetti (emettono un tranquillo ronzio),

• assenza di vibrazioni eccessive del motore,

• stato dell’accoppiamento tra il motore e la macchina azionata,

• l’alimentazione non deve superare il valore nominale.

Il funzionamento è regolare quando la variazione di corrente non supera il ±5% della corrente nominale e il ±2%

della frequenza nominale.

Nei seguenti casi spegnere immediatamente il motore:

• fumo o fuoco proveniente dal motore o dall’impianto;

• surriscaldamento del motore;

• notevole riduzione della velocità di rotazione,

• danno alla ventola esterna;

• danno alla macchina azionata;

• se, per altri motivi, il motore e la macchina azionata rappresentano un pericolo per l’ambiente circostante.

Riaccendere il motore e la macchina solo dopo aver risolto tutti i problemi.

15

16

4.3 Accoppiamento del motore con un convertitore di frequenza

I motori standard alimentati con corrente alternata fino a 400V, serie Sg e Sh, prodotti da FME Indukta, sono

dotati di un sistema di isolamento che consente l’alimentazione mediante convertitori di frequenza. Per alcuni

fattori termici si sconsiglia di alimentare i motori progressivi serie Psg o PSh con i convertitori.

La regolazione

della

velocità didirotazione,

base alla

coppia, può

Questi

convertitori

consentono

regolare lainvelocità

di rotazione

del avvenire

motore. solo nell’intervallo indicato nel grafico

n.

1,

mentre

la

coppia

massima

dei

motori

a

induzione

con

ventilazione

esterna, in base alla frequenza della

Non superare le velocità massime indicate nella seguente tabella:

corrente fornita, è indicata nel grafico n. 2. Il funzionamento nel campo arancione dipende dal tipo e dalle impostazioni del

convertitore di frequenza.

Grandezza motore

2p=2

2p=4

2p=6

2p=8

giri/min

90 ÷ 112

5200

3600

2400

2000

132 ÷ 180

4500

2700

2400

2000

La regolazione della velocità di rotazione, in base alla coppia, può avvenire solo nell’intervallo indicato nel grafico n. 1, mentre la coppia massima dei motori a induzione con ventilazione esterna, in base alla frequenza della

La regolazione della velocità di rotazione, in base alla coppia, può avvenire solo nell’intervallo indicato nel grafico

corrente fornita,

è indicata

nelmassima

graficodein.motori

2. Il funzionamento

nel campo

arancione

dal della

tipo e dalle impon. 1, mentre

la coppia

a induzione con ventilazione

esterna,

in base dipende

alla frequenza

corrente

fornita,

è

indicata

nel

grafico

n.

2.

Il

funzionamento

nel

campo

arancione

dipende

dal

tipo

e

dalle

impostazioni

del

stazioni del convertitore di frequenza.

convertitore di frequenza.

Coppia massima dei motori a induzione autoventilati, prodotti da FME Indukta, in base alla frequenza della corrente di

alimentazione, per servizio continuo S1

Grafico n. 1

Grafico n. 1

Coppia massima dei motori a induzione con ventilazione

esterna, prodotti da FME Indukta, in base alla frequenza della

corrente di alimentazione, per servizio continuo S1

Grafico

n. 2

Grafico

n. 2

9550 ⋅ P [kW]

M [Nm] =9550 ⋅ P [kW]

−1

Dall’analisi della formula

M [Nm] = n [min −]1 si evince che l’aumento della velocità di rotazione, mantenendo una

Dall’analisi

della

formula

evince

che

l’aumento

della

velocità

di rotazione,

rotazione,

mantenendo una

n

[min

] dasisi

coppia

costante,

deve

essere

accompagnato

un

aumento

della

potenza. Indella

presenza

di velocità

superiori a mantenendo

Dall’analisi della formula

evince

che

l’aumento

velocità

di

quella

nominale,

l’aumento

della

potenza comporterebbe

un

aumento della

corrente

consumata

dal motore,

con

una

coppia

costante,

deve

essere

accompagnato

da

un

aumento

della

potenza.

In

presenza

di

velocità

superiori

coppia costante,

deve essere accompagnato da un aumento della potenza. In presenza di velocità

superiori a

conseguente surriscaldamento di quest’ultimo. Quindi se la velocità di rotazione è maggiore di quella nominale,

aquella

quella nominale,

nominale,

l’aumento

della

potenza

comporterebbe

un

aumento

della

corrente

consumata

dal

l’aumento

potenza

comporterebbe

un aumento

correntecontrollare

consumata

dal motore, con

occorre ridurre

la coppiadella

sull’albero.

Se il motore

ruota a una velocità

maggiore di della

quella nominale,

che

la corrente

consumata non siadimaggiore

della corrente

nominale.

conseguente

surriscaldamento

quest’ultimo.

Quindi

sese

la lavelocità

nominale,

con

conseguente

surriscaldamento

di quest’ultimo.

Quindi

velocitàdidirotazione

rotazioneèè maggiore

maggiore di

di quella nomiL’uso del motore a una velocità di rotazione maggiore di quella nominale può comportare un aumento del livello del

occorre

ridurre

la

coppia

sull’albero.

Se

il

motore

ruota

a una

velocità

maggiore

di quella

nominale,

controllare

nale, occorre

ridurre

la coppia

Sedella

il motore

a una

velocità

maggiore

di quella

nominale,

control- che

rumore

e delle

vibrazioni sull’albero.

e una riduzione

vita utileruota

dei cuscinetti.

Attenzione:

non superare

la velocità

di

la corrente

consumata

non

sia non

maggiore

della corrente

nominale.

rotazione

indicata

nel grafico.

lare

che la corrente

consumata

sia maggiore

della corrente

nominale.

L’uso del motore a una velocità di rotazione maggiore di quella nominale può comportare un aumento del livello del

L’uso del motore

a una

velocità

di rotazione maggiore di quella nominale può comportare un aumento del livello

eliminare

questi

effetti

negativi:

rumore e Per

delle

vibrazioni

e una

riduzione della vita utile dei cuscinetti. Attenzione: non superare la velocità di

§ usare filtri du/dt che riducono il valore della tensione di uscita,

rotazione §indicata

nel

grafico. nell’inverter dove possono comparire gli effetti negativi,

bloccare

le frequenze

§

§

modificare la frequenza portante (modulazione transistor),

regolare altri parametri dell’inverter.

Per eliminare questi effetti negativi:

MOTORI §

A INDUZIONE

TRIFASE

GABBIA

DI SCOIATTOLO

usare filtri

du/dtAche

riducono

il valore della

§

tensione di uscita,

bloccare le frequenze nell’inverter dove possono comparire gli effetti negativi,

del rumore e delle vibrazioni e una riduzione della vita utile dei cuscinetti. Attenzione: non superare la velocità di

rotazione indicata nel grafico.

17

Per eliminare questi effetti negativi:

• usare filtri du/dt che riducono il valore della tensione di uscita,

• bloccare le frequenze nell’inverter dove possono comparire gli effetti negativi,

• modificare la frequenza portante (modulazione transistor),

• regolare altri parametri dell’inverter.

Il rapporto tra la tensione di uscitaIl erapporto

la frequenza

uscita deldiconvertitore,

alla del

frequenza

no- nell’interva

tra ladi tensione

uscita e la nell’intervallo

frequenza di fino

uscita

convertitore,

Il rapporto

tra la tensione

di uscita è

e necessaria

la frequenza

diraggiungere

uscita del una

convertitore,

nell’intervallo

fino del

allamotore.

frequenza

minale,

è costante;

questa condizione

per

coppia

costante

sull’albero

nominale, è costante; questa condizione è necessaria per raggiungere una coppia costante

nominale,

è costante;

questa

condizione

è necessaria

per raggiungere

unadal

coppia

costante

sull’albero

del motore.

Oltre

la frequenza

nominale

il valore

della

è costante,

il che

risulta

valore

della tensione

dell’alimenOltre

la tensione

frequenza

nominale

il valore

della

tensione

è costante,

il che risulta dal

Oltre la frequenza nominale il valore della tensione è costante, il che risulta dal valore della tensione

convertitore.

Un motore

collegato

a stella, nominale

la cui tensione

nominale

tatore del convertitore. Un motoredell’alimentatore

collegato a stella,del

la cui

tensione nominale

è uguale

alla tensione

del

dell’alimentatore del convertitore. Un motore collegato a stella, la cui tensione nominale è uguale alla tensione

nominale

del

convertitore

di

frequenza,

può

essere

collegato

a

triangolo.

La

sua ten

convertitore

di frequenza,

può

collegato

triangolo.

nominale del

convertitore

di essere

frequenza,

puòa essere

collegato a triangolo. La sua tensione nominale è ora

!"#$%&'%&

La!"#$%&'%&

sua tensione nominale è ora

Questo

di di funzionam

≈ 0,577×

Questoconsente

consentedi diestendere

estenderela lagamma

gamma

!

≈ 0,577× !"#$%&'%&

Questo

consente di !"#$%&'%&

estendere la gamma di funzionamento con una coppia

!

funzionamento

con una coppia nominale

a

8,6

Hz.

Il

nuovo

valore

della

tensione

nominale

del

motore

deve

esnominale a 8,6 Hz. Il nuovo valore della tensione nominale del motore deve essere inse

nominale

a nel

8,6convertitore

Hz. Il nuovodi valore

della tensione nominale del motore deve essere inserito nel convertitore di

sere

inserito

frequenza.

frequenza.

frequenza.

Attenzione:

prima

di effettuare

i collegamenti

sopradel

descritti,

consultarsi

Attenzione: prima di effettuare i collegamenti

sopra

descritti,

consultarsi

con il fornitore

convertitore

in con il forn

Attenzione: prima di effettuare i collegamenti sopra descritti, consultarsi con il fornitore del convertitore in

merito

alle

nuove

impostazioni.

merito

meritoalle

allenuove

nuoveimpostazioni.

impostazioni.

Esempio: motore da 230∆/400Y, collegato a stella e con un convertitore di frequenza

Esempio:

230∆/400Y,

collegato

a stella

e con

di frequenza

con tensione

di uscitadi uscita

Esempio:motore

motoredada

230∆/400Y,

collegato

a stella

e un

conconvertitore

un convertitore

di frequenza

con tensione

≤ 400! (rapporto U/f=8); possiamo effettuare un collegamento a triangolo (

!"#$%&'%&

≤

400!

(rapporto

U/f=8);

possiamo

effettuare

un

collegamento

a

triangolo

(Un=230V)

e impostare

(rapporto U/f=8);

effettuare

un collegamento

triangolo

e impostare

!"#$%&'%&

questopossiamo

parametro

nel convertitore

(U/f=4.6).a In

questo (Un=230V)

modo l’intervallo

di regolazione sull

questo

parametro

nel

convertitore

(U/f=4.6).

In

questo

modo

l’intervallo

di

regolazione

sull’albero

del

motore, con

questo parametro nel convertitorecoppia

(U/f=4.6).

In questo

modoal’intervallo

costante,

aumenta

86,6Hz. di regolazione sull’albero del motore, con

coppiacostante,

costante, aumenta

aumenta aa 86,6Hz.

86,6Hz.

coppia

Esempio:

Esempio:

Esempio:

Tensione nominale

Frequenza

Corrente

Uscita

Usc

Tensione nominale

Frequenza

Corrente

Uscita

Uscita

Tensione nominale

del motore

nominale

nominale

nominale

mass

Frequenza

Corrente nominale

nominale massima

Uscita massima

del

motore nominale

nominale

nominale Uscita

nominale

del motore

400V Y (U/f=8)

50Hz

6,2A

3,0kW

3,0k

50Hz

6,2A

3,0kW

3,0kW 3,0kW

400V Y (U/f=8) 400V Y (U/f=8)

50Hz

6,2A

3,0kW

50Hz

10,7A

3,0kW

5,2kW

230V ∅(U/f=4,6)

50Hz

10,7A

3,0kW

5,2kW(87Hz)

230V ∅(U/f=4,6)

230V ∆(U/f=4,6)

50Hz

10,7A

3,0kW

5,2kW(87Hz)

Resistenza d’isolamento alle tensioni d’impulso.

Resistenza d’isolamento alle tensioni d’impulso.

Resistenza d’isolamento alle tensioni

d’impulso

I motori fino a 400V AC sono dotati di un sistema di isolamento compatibile con lo s

I motori fino a 400V AC sono dotati di un sistema di isolamento compatibile con lo standard IEC TS 6003417, resistente agli impulsi di tensione di 1,35kV con un tempo di salita dell’impulso ≥0,8∝

resistente

agli impulsi

di dotati

tensione

di sistema

1,35kV con

un tempo compatibile

di salita dell’impulso

≥0,8∝s.IEC

In TS

caso

di utilizzo di

I 17,

motori

fino a 400V

AC sono

di un

isolamento

lo standard

60034-17,

convertitori

senzadiriduzione

degli impulsi di con

tensione,

questi motori

sono

adatti per azionam

convertitori

senza

riduzione

degli

impulsi

di

tensione,

questi

motori

sono

adatti

per

azionamenti

con

tensione

solo

resistente agli impulsi di tensionefino

di 1,35kV

tempo

di salita

dell’impulso

≥0,8µs.

casodi diutilizzo

utilizzodididispositivi

a 400Vcon

ACun

con

un cavo

di lunghezza

limitata.

In In

caso

di

fino a 400V AC con un cavo di lunghezza limitata. In caso di utilizzo di dispositivi di filtraggio, questi motori

essere

usati questi

per azionamenti

conadatti

tensioni

a 690V e senza

limiti per la lunghezz

convertitori senza riduzione deglipossono

impulsi di

tensione,

motori sono

perfino

azionamenti

con tensione

possono essere usati per azionamenti con tensioni fino a 690V e senza limiti per la lunghezza dei cavi.

Si consiglia

di filtri

sull’uscita

dell’inverter

che risolvono

problemi di sovraten

solo finoSi

a 400V

AC con

lunghezza

limitata.l’uso

Inche

caso

di utilizzo

di dispositivi

di filtraggio,

questi

consiglia

l’usoundicavo

filtri di

sull’uscita

dell’inverter

risolvono

problemi

di sovratensione,

effettimotori

acustici e

riducono

le

ondulazioni

di690V

corrente.

I filtri

proteggono

l’isolamento

del motore e ne prolungan

possono

essere

usati

per

azionamenti

con

tensioni

fino

a

e

senza

limiti

per

la

lunghezza

dei

cavi.

riducono le ondulazioni di corrente. I filtri proteggono l’isolamento del motore e ne prolungano la vita utile.

Si consiglia l’uso di filtri sull’uscita dell’inverter che risolvono problemi di sovratensione, effetti acustici e riduco4.4 Problemi di funzionamento del motore e relativa soluzione.

4.4le ondulazioni

Problemi di corrente.

funzionamento

del motorel’isolamento

e relativa soluzione.

no

I filtri proteggono

del motore e ne prolungano la vita utile.

Nella seguente tabella sono elencati i problemi che maggiormente provocano anomalie

Nella seguente tabella sono elencati i problemi che maggiormente provocano anomalie di funzionamento nel

motore.

motore.

4.4

Problemi di funzionamento del motore e relativa soluzione

Nella seguente tabella sono elencati i problemi

che maggiormente provocano anomalie

di funzionamento nel

PROBLEMA

CAUSA

SO

PROBLEMA

CAUSA

SOLUZIONE

motore.

Il motore non si muove o si muove a Motore sovraccaricato

Ridurre il caric

Il motore non si muove o si muove a Motore sovraccaricato

Ridurre il carico.

fatica quando è al minimo

Alimentazione errata.

Controllare la

fatica quando è al minimo

Alimentazione errata.

Controllare la tensione dei morsetti

di alimentazio

di alimentazione, la connessione dei

cavi e l’impos

cavi e l’impostazione del

convertitore d

convertitore di frequenza; eliminare

la causa.

la causa.

Sistema di connessione errato.

Controllare le

Sistema di connessione errato.

Controllare le connessioni in base

allo schema in

allo schema in dotazione al motore

Danno al rotore.

Verificare se

Danno al rotore.

Verificare se le barre o gli anelli

sono dannegg

sono danneggiati

Cortocircuito nell’avvolgimento del

Eliminare il co

Cortocircuito nell’avvolgimento del

Eliminare il cortocircuito, il

motore o collegamento errato.

collegamento

motore o collegamento errato.

collegamento errato o riavvolgere il

motore.

motore.

Fusibili bruciati.

Sostituire i fus

Fusibili bruciati.

Sostituire i fusibili con altri dello

stesso tipo e c

stesso tipo e con valori nominali

adeguati.

adeguati.

Spegnimento automatico a seguito

Controllare le

PROBLEMA

18

Il motore non si muove o si muove

a fatica quando è al minimo

Motore fermo

Il freno del motore non entra in funzione nonostante l’alimentazione

sia stata disattivata (per motori dotati di freno)

Il motore parte, poi si ferma.

CAUSA

SOLUZIONE

Motore sovraccaricato

Ridurre il carico.

Alimentazione errata.

Controllare la tensione dei morsetti di

alimentazione, la connessione dei cavi

e l’impostazione del convertitore di frequenza; eliminare la causa.

Sistema di connessione errato.

Controllare le connessioni in base allo

schema in dotazione al motore

Danno al rotore.

Verificare se le barre o gli anelli sono danneggiati

Cortocircuito nell’avvolgimento del motore o collegamento errato.

Eliminare il cortocircuito, il collegamento

errato o riavvolgere il motore.

Fusibili bruciati.

Sostituire i fusibili con altri dello stesso

tipo e con valori nominali adeguati.

Spegnimento automatico a seguito di

sovraccarico.

Controllare le impostazioni dello starter.

Interruzione dell’alimentazione o del circuito di controllo.

Quando l’interruttore è chiuso, si sente

un ronzio. Controllare che le connessioni

dei cavi non siano allentate, controllare

anche i contatti di controllo.

Danno meccanico.

Controllare se il motore e l’azionamento

ruotano regolarmente. Controllare i cuscinetti e la relativa lubrificazione.

Una delle fasi è aperta.

Controllare se nelle linee vi è una fase

interrotta

È stato scelto il motore sbagliato.

Cambiare il tipo di motore o la grandezza. Contattare il fornitore o il costruttore

del dispositivo.

Sovraccarico.

Ridurre il carico

Bassa tensione.

Controllare se è stata rispettata la tensione indicata sulla targa. Controllare la

connessione.

Circuito di alimentazione o di controllo

aperto.

Fusibili bruciati, controllare relè carico,

statore e tasti di controllo.

Il traferro del freno ha superato il suo valore massimo.

Regolare il traferro.

Tensione di alimentazione troppo bassa

U<0,9Uzn

Aumentare la tensione di alimentazione.

Apertura circuito di alimentazione.

Controllare ed eliminare il guasto.

Apertura bobina elettromagnetica.

Sostituire l’elettromagnete del freno.

Problema di alimentazione.