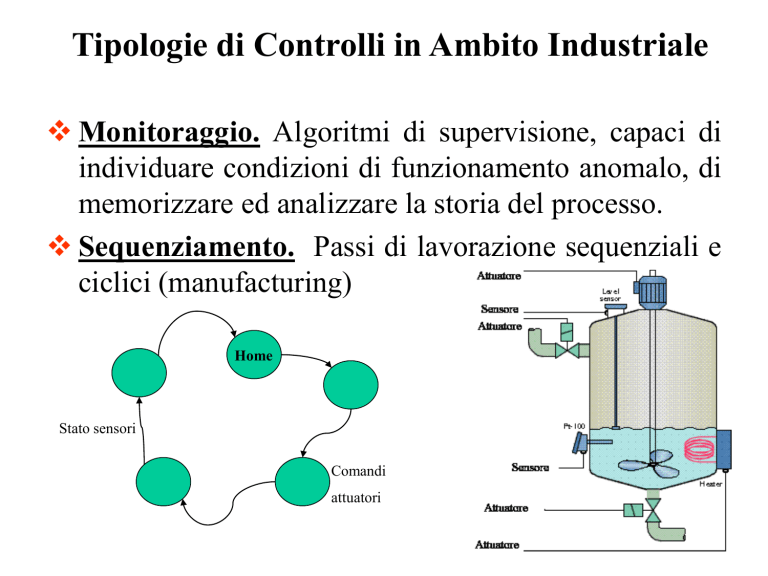

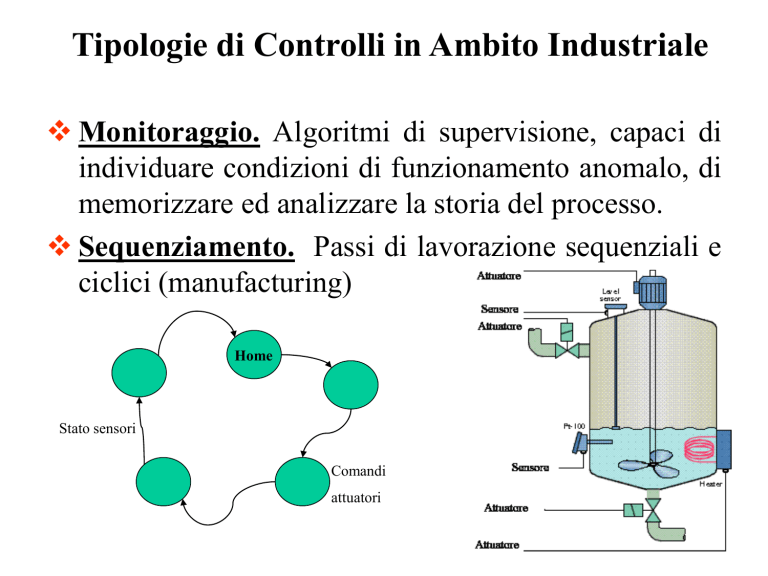

Tipologie di Controlli in Ambito Industriale

Monitoraggio. Algoritmi di supervisione, capaci di

individuare condizioni di funzionamento anomalo, di

memorizzare ed analizzare la storia del processo.

Sequenziamento. Passi di lavorazione sequenziali e

ciclici (manufacturing)

Home

Stato sensori

Comandi

attuatori

Tipologie di Controlli in Ambito Industriale

Controllo a Ciclo Chiuso. (Process Control)

Riferimento

errore

Strategia di

controllo

Attuatori

Sensori

Rispetto al Sequencing:

dinamiche più spinte

frequenze di campionamento di più elevate

elevato numero di I/O.

Processo

Dispositivi di Controllo Classici

Monitoraggio: utilizzo di display, di indicatori

analogici, di segnalatori di allarme e logica digitale

Sequenziamento: utilizzo di sistemi basati su relay,

logica digitale, timers, contatori

Controllo a Ciclo Chiuso: sistemi di controllori

(PID) basati su amplificatori DC o su sistemi

pneumatici (ambiente esplosivi)

Dispositivi di Controllo basati su Elaboratori

Vantaggio dell'uso di Elaboratori

Flessibilità, Riusabilità, Costo

Limiti dell'uso di computer tradizionali (PC)

Schedulazione real-time (esigenze temporali dell'ordine

del ms)

Ambiente industriale ostile all’uomo: range di temperatura

molto ampio, sporcizia, polvere (1)

Presenza di forti campi elettromagnetici, disturbi

elettrici(1)

Alimentazione soggetta a forti variazioni di tensione o

corrente (1)

Flusso informativo I/O: Tipologia (A/D), Quantità, Livelli

di Tensione particolari (0-24 V digitale, 0-10 V analogico,

4-20 mA-analogico)

Continua…….

Dispositivi di Controllo basati su Elaboratori

Calcolo non orientato al bit

Necessità di ripristinare lo stato corrente immediatamente

alla riaccensione dopo la mancanza di alimentazione

(problemi relativi a Sistema operativo, stato dei registri e

variabili)

Linguaggi di programmazione molto lontani dai sistemi

basati su relay

Monitoring on-line

Vantaggio dell'uso di PLC

possiede tutte le caratteristiche precedenti

Programmable Logic Controller

Central Processor +

RAM/ROM

Moduli fondamentali:

• Armadio. Assicura connessione meccanica,

collegamento elettrico, messa a terra.

• Modulo Processore + Memoria:

– Processore: è possibile utilizzare microprocessori

comuni o appositamente orientati alla gestione

dei singoli bits.

– Memoria distinta in:

•

•

•

•

•

•

•

•

•

Area S.O. (ROM/EEPROM/Flash Memory)

Area Parametri (ROM/EEPROM/Flash Memory)

I/O (RAM)

Area Programmi Utente (EEPROM/Flash Memory)

Area di Lavoro (RAM e/o EEPROM/Flash

Memory)

Area Dati Utente (RAM e/o EEPROM/Flash

Memory)

Area per Timers e Contatori (RAM e/o

EEPROM/Flash Memory)

RAM può essere alimentata con batterie tampone

RAM limitata a centinaia di Kbytes

Programmable Logic Controller

Moduli I/O

Analogici/Digitali

Valori di ON/OFF Digitali: 0-24V (raramente 0-5V TTL)

Valori dei segnali Analogici trattati: 5V, 10V, 0-5V, 4-20mA in

continua

Isolamento galvanico tramite fotoaccoppiatori o trasformatori

per proteggere il PLC da impulsi di tensione

Indirizzamento dei moduli I/O basato sulla loro posizione

nell'armadio

Terminale di Programmazione

Tramite terminali a tastiera (per piccoli programmi)

Tramite PC. Programmazione off-line e supervisione on-line.

Esempio di Programmable Logic Controller

Saia Burgess - PCD1

Esempio di Programmable Logic Controller

Siemens S7

Program Scan

Principi di Funzionamento di un PLC

Lettura degli ingressi

Copia Ingressi

in RAM

Programma

Uso della RAM

in

accordo al

programma

Aggiornamento delle

Uscite

Copia dalla

RAM verso le

Uscite

Program Scan: tipicamente 2-3 ms per Kbyte di programma

Limiti Imposti dal Funzionamento PLC

Limite sul periodo dei segnali di input: Teorema di

Shannon

se f è la frequenza di variazione, essa deve essere minore o

uguale a 1/(2•durata del Program Scan)

Esempio: se la durata del Program Scan è 40 ms, allora la

massima frequenza del segnale di input può essere

1/(0.08)=12.5 Hz.

Limiti Imposti dal Funzionamento PLC

Ritardi Casuali tra dati di ingresso e uscita del

programma