Gruppo di Progettazione

Per.Ind. Busana Cristian

& Geom. Busana Andrea

Via Silvio Pellico 5

42016 Guastalla (RE)

- Italy -

Tel. 0522-830164

[email protected]

Evento organizzato da :

Con il patrocinio di:

In collaborazione con:

Concorso di Progettazione

Data di partenza: 18/05/2005

Termine: 30/12/2005

Oggetto del bando: Progettazione del “Living Box”, il prototipo di un

“prefabbricato” ad uso residenziale che risponda ai

requisiti di comfort, eleganza, armonia con l’ambiente

circostante, risparmio economico.

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 1 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

Indice

o Introduzione

o Il progetto

o Trasportabilità e montaggio

o Materiali

o Confort abitativo e risparmio energetico

o Bibliografia e fonti utilizzate

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 2 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

1. Introduzione

L’idea che si è cercato di rappresentare al meglio nel presente progetto è quella

relativa al nuovo concetto di abitare, un concetto che negli ultimi anni ha perso la

forma del modello tradizionale, sinonimo di “permanenza” e “stabilità”, per entrare a

far parte dei nuovi stili dell’ “abitare” moderno. Questi ultimi sono basati sul significato

di “temporaneità” e allo stesso tempo, di comfort abitativo e risparmio economico. Il

progetto qui di seguito presentato, e illustrato sulla cartografia allegata alla

documentazione, nasce con la necessità di installare case ovunque non esista una

tecnologia propria o dove vi è l’esigenza di realizzare costruzioni in brevissimo

tempo, ma con qualità abitative e comfort adatte a qualsiasi tipo di condizione

climatica si presenti.

2. Il progetto

MODULO.2

MODULO.1

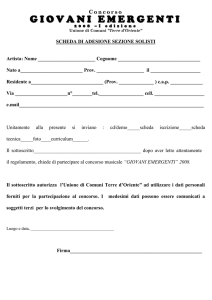

Figura 1

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 3 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

L’obiettivo di realizzare una abitazione che possieda un forte design innovativo con

tutti i comfort richiesti dalla società attuale, che rispetti le norme del Risparmio

Energetico e della Sostenibilità Ambientale, ma che abbia costi di costruzione

contenuti ha spinto alla scelta di utilizzare sistemi tecnologici che prevedano

l’assemblaggio in opera degli elementi. Si è cercato di ideare fondamentalmente di

ideare DUE MODULI Modulo.1 Piano terra e Modulo.2 Primo Piano con

caratteristiche dimensionali praticamente identiche, costituiti da telai strutturali in

acciaio saldato di carpenteria, pareti perimetrali in pannelli prefabbricati coibentati

aventi idonee aperture, applicazione di materassini termoisolanti su tutta la superficie

dell’involucro interno, controparete in lana di roccia ad alta densità montata su profili

metallici e parete in cartongesso interna di finitura. La costruzione dei telai similari

permette la riduzione dei tempi di realizzazione e il risparmio di denaro successivo.

Dal punto di vista della sicurezza si sottolinea che, poiché l’ossatura portante è

esterna, non è necessaria una specifica protezione antincendio. L’intera struttura è

difesa dalla corrosione per mezzo di una zincatura a caldo e una speciale pittura

color blu.

Nella figura “1” è rappresentato il design del progetto realizzato, dove si nota la

presenza di spazi e locali atti a soddisfare appieno le esigenze di una famiglia

moderna. Dall’assemblaggio dei due moduli, è stato ricavato uno spazio coperto che

può essere utilizzato come parcamento per il veicolo utilizzato dalla stessa famiglia.

Sappiamo quanto mai che l’autovettura è entrata a far parte della nostra vita

quotidiana in modo incisivo, e il suo utilizzo è diventato strettamente necessario al

fine di recarsi sul luogo di lavoro o adempiere alle esigenze di procurarsi la spesa,

portare i figli a scuola, ecc…

Per rendere l’ambiente più confortevole da vivere all’esterno dei locali, è stata ideata

una struttura quale giardino pensile realizzata esternamente sopra al Modulo.1.

Senza occupare spazio ulteriore che quello strettamente necessario alla posa dei

due moduli, tale spazio consente di trascorrere momenti di relax soprattutto nel

periodo estivo all’interno del proprio territorio, e offre un “panorama” più naturale

durante i freddi periodi invernali.

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 4 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

3. Trasportabilità e montaggio

Il trasporto delle strutture preassemblate in stabilimento verso l’area in cui verrà

realizzata l’opera prevede l’utilizzo di mezzi di trasporto standard quali:

Un TIR dotato di semirimorchio con centina regolabile: come misure di

riferimento si utilizzano alcune prese da cataloghi di mezzi di trasporto

Lcassone 13.71 m e altezza interna cassone almeno 3.5 m;

Un camion dotato di gru idraulica per lo scarico ed il posizionamento delle

strutture;

Per quanto concerne il montaggio dei due moduli, non occorrono particolari

attrezzature se non apparecchi idonei al sollevamento dei telai e dei particolari aventi

una massa considerevole. Gru fisse o camion dotati di gru possono soddisfare tali

esigenze. Tutte le pareti perimetrali, le contropareti interne, i piedi di appoggio e i

telai di contenimento superiori sono fissati mediante imbullonatura e viteria. Non si

richiedono attrezzature particolari, ma normale utensileria, una saldatrice per

eventualmente fissare le ringhiere del giardino pensile, e la fiamma ossidrica per

fissare i fogli bituminosi.

4. Materiali

I telai costituenti la struttura principale dei moduli sono stati ottenuti mediante la

tecnica delle costruzioni in acciaio, raggiungendo alcuni fondamentali ed importanti

obiettivi in termini di:

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 5 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

Tempi brevi di esecuzione;

Qualità di esecuzione dell’opera;

Costi contenuti;

Manutenzione ridotta grazie alla resistenza nel tempo del materiale;

Inoltre, dal punto di vista della Sostenibilità Ambientale e del Life cycle

assessment che riguarda cioè il ciclo di vita dei materiali utilizzati nella

fabbricazione occorre sottolineare che l'acciaio è facilmente riciclabile ed è

sufficiente ricorrere a ditte specializzate. Ogni anno vengono riciclate 435 milioni di

tonnellate di acciaio, e rappresentano approssimativamente il 50% di tutto l'acciaio

utilizzato:

questo

equivale

a

1.2

milioni

di

automobili

ogni

giorno.

L'acciaio può essere riciclato più volte senza perdere di qualità, di conseguenza

anche i rottami hanno un consistente valore monetario e sono quasi sempre riciclati

invece di essere abbandonati nell'ambiente: un punto importante a favore della

carpenteria metallica. Inoltre le strutture in acciaio offrono maggiore resistenza a

terremoti ed esplosioni. Rari quegli eventi che sottopongono le strutture a

sollecitazioni estreme, ed è irragionevole progettare in funzione del loro improbabile

verificarsi. L'uso accorto di appropriati sistemi, però, può mitigare le conseguenze

peggiori dovute ad azioni disastrose. I telai d'acciaio possiedono una grande duttilità

e possono sopportare severe deformazioni senza pregiudicare l'integrità della

struttura. Visti i costi sempre più bassi, si può optare per utilizzare componenti in

acciaio inox rispetto ad un procedimento di zincatura dell’acciaio normale e

successiva verniciatura. Tale materiale infatti possiede valori bassi di permeabilità

magnetica e consente di eliminare in maniera preponderante, rispetto al materiale

tradizionale, le azioni di disturbo al campo elettromagnetico naturale proprie dei

materiali metallici.

Per quanto riguarda le pareti perimetrali sono stati utilizzati dei pannelli di facciata

modello

Trimoterm

FTV-Multivario

marca

TRIMO,

caratterizzati dall’isolante termo-acustico in lana minerale

lana di roccia

che assicura grande incombustibilità e

isolamento termico al prodotto, oltre all’assorbimento

acustico. Trimoterm MultiVario (con larghezze standard

1000 mm e 1200 mm) è composto di due lamiere d’acciaio

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 6 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

profilate preverniciate incollate su uno strato intermedio termoisolante in lana

minerale (lana di roccia- A1).

Materiali di superficie:

La protezione standard SP a base di

poliestere è adatta per condizioni normali

La protezione PVDF a base di fluoro di

polivinilidene (su richiesta), oltre che per

condizioni normali è adatta anche in

condizioni ambientali estreme e per celle

frigorifere

Sezione del TRIMOTERM FTV STANDARD

Superficie

Profilo S

Profilo V

Liscio

Micronervato

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 7 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

Dati Tecnici:

Trimoterm FTV STANDARD

FTV 100

spessore pannello (mm)

100

massa FTV 1000 (kg/m²)

Fe 0,6/Fe 0,6

22,3

massa FTV 1200 (kg/m²)

Fe 0,6/Fe 0,6

22,1

Trasmittanza calore U (W/m²K)DIN 52611 e DIN 4108

0,42

Comustibilità DIN 4102/1

Isolamento acustico Rw (dB) Fe 0,6/ Fe 0,6 (DIN

52210)

Larghezza pannelli (mm)

Lunghezza pannelli (m)

riempimento non combustibile in lana minerale,

classe A1

32

1000, 1200

fino a 14

Particolare attenzione è stata posta alle superficie costituenti la pavimentazione

sopraelevata dal terreno e i solai di contenimento, posti sotto alla copertura. Oltre

all’applicazione degli stessi pannelli Trimo FTV sopraindicati, sono stati infatti

utilizzati dei pannelli in fibrocemento Celenit N aventi uno spessore min di 50 mm,

fissati su apposito telaio, mantenendo una distanza tra gli appoggi minore di m.

Tale condizione permette una portata accidentale, sia sul pavimento calpestabile che

sul solaio di copertura, pari a 200 Kg/m². Dal punto di vista della Sostenibilità

Ambientale, il pannello Celenit rappresenta un isolante naturale che non produce

inquinamento né in fase di produzione, né nell’impiego, né nell’eventuale riciclaggio o

smaltimento dei rifiuti. La durata nel tempo è illimitata e, dal punto di vista del

comportamento al fuoco, il pannello Celenit è classificato di classe 1 di reazione al

fuoco. Da notare il comportamento a contatto con altri materiali: i pannelli hanno un

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 8 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

comportamento neutro nei riguardi degli elementi della costruzione con i quali sono a

contatto. Non hanno azione corrosiva né su tubazioni né su altre parti metalliche,

benché tutta la struttura sia protetta da zincatura e vernice idonea.

La copertura ottenuta sul “Modulo.2 Piano Primo”, è stata pensata mediante

l’utilizzo di un modello di costruzione già collaudato e verificato dal punto di vista

dell’isolamento termico. Di seguito si riportano le caratteristiche fondamentali di tale

copertura piana, realizzata con supporto di base in lamiera grecata e autoprotezione

dello strato di tenuta apportata in scaglie d’ardesia:

POS.

ELEMENTO

MATERIALE

Supporto di

base

frazionato

(solaio di

copertura)

Lamiere grecate zincate

2

Isolante

Pannelli Roofbac rivestiti sulla faccia superiore con uno strato di bitume ossidato ricoperto con film

plastico termofusibile (adatto a favorire l’incollaggio a caldo degli strati costituenti l’elemento di tenuta),

posati con fissaggio meccanico sul supporto di base, mediante dei gruppi di fissaggio completi di vite

autofilettante e rondella.

Particolare cura sarà posta nel calcolo del numero e nel posizionamento dei fissaggi per garantire la

resistenza dello strato all’azione d’estrazione del vento, in funzione alla dislocazione geografica,

all’altezza ed alla forma geometrica della copertura.

In condizioni normali si consiglia:

N° 4 fissaggi/m2 per i pannelli posti nella zona centrale

N° 6 fissaggi/m2 per i pannelli posti nella zona lungo il perimetro

N° 8 fissaggi/m2 per i pannelli posti nella zona ad angolo

3

1° strato

dell’elemento

di tenuta

Membrana bituminosa, posata in aderenza sullo strato isolante mediante termofusione e saldata sui

sormonti sempre per termofusione ottenuta con fiamma prodotta da bruciatore a gas propano.

Le sovrapposizioni delle giunzioni di saldatura dei teli della membrana saranno di 8÷10 cm in senso

trasversale (giunzioni laterali) e di 12÷15 cm in senso longitudinale (giunzioni di testa)

2° strato

dell’elemento

di tenuta

Membrana bituminosa autoprotetta sulla faccia superiore con scaglie d’ardesia di colore grigio

naturale.

La membrana sarà posata in aderenza sullo strato precedente mediante termofusione e saldata sui

sormonti sempre per termofusione ottenuta con fiamma prodotta da bruciatore a gas propano.

I rotoli del 2° strato dell’elemento di tenuta saranno posati longitudinalmente a quelli del 1° strato, con

sfalsamento trasversale avente dimensioni ≥ a quella della larghezza della giunzione di saldatura.

Le giunzioni di testa del 2° strato avranno uno sfalsamento longitudinale, rispetto a quelle del 1° strato

con dimensione ≥ a quella della larghezza della giunzione di saldatura.

Prima di realizzare le sovrapposizioni di testa dovrà essere asportata lo strato d’ardesia (con utilizzo di

fiamma e cazzuolino caldo) dalla zona interessata dalla saldatura.

1

4

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 9 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

Copertura realizzata

secondo le specifiche

sopra riportate

Struttura in acciaio e

lamiere grecate,facenti

parte della copertura

sopraindicata

Soffitto realizzato

mediante pannelli tipo

Trimo FTV

Sulla copertura invece del Modulo.1 Piano Terra è realizzato un “giardino pensile”,

comprensivo di idonei materiali di isolamento e contenimento del terreno. La

stratigrafia ideata è quella rappresentata nella figura sottostante:

Pannello “Drain Floor”

“Drain Floor” è un elemento in polipropilene riciclato progettato per la realizzazione

dei giardini pensili. Poichè nella progettazione di un giardino pensile la prima

preoccupazione è di garantire un ottimale sviluppo vegetativo, occorre garantire una

corretta evacuazione dell’acqua meteorica, insieme ad una sufficiente alimentazione

idrica. “Drain Floor” è l’unico elemento prefabbricato, in plastica riciclata, che realizza

entrambe le condizioni. Infatti, le 26 basi di appoggio per m² costituiscono altrettanti

serbatoi che permettono di ottenere una riserva d’acqua pari a lt/m² 5 ulteriormente

espandibili. Di contro i 144 fori per m² sono più che sufficienti per garantire un ottimo

drenaggio anche nelle condizioni metereologiche più esasperate. “Drain Floor” è un

elemento molto leggero che permette una posa facile e veloce; nel contempo

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 10 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

presenta un’ottima resistenza alla compressione tale da sopportare un notevole

strato di terra, consentendo il transito di piccole macchine operatrici per la stesura

della stessa.

Nella progettazione dell’intera struttura, sia quella del Modulo.1 che del Modulo.2, si

è fatta particolare attenzione alla eliminazione dei Ponti Termici. Infatti ogni

pannello perimetrale è isolato dalla struttura di acciaio esterna mediante strisce di

materiale termoisolante (per es. fogli bituminosi), e risulta isolato anche dalle pareti

interne mediante l’applicazione di un materassino termoisolante, avente funzioni

anche di isolamento acustico. Il materassino isolante riveste tutta la superficie

dell’involucro interno.[Per riferimenti vedi le figure riportate in allegato al presente

progetto]. L’adozione della pennellatura con pannelli tipo Trimo FTV su ogni lato del

modulo, oltre agli strati isolanti aggiuntivi, permette di ottenere un vero e proprio

`involucro´ termicamente isolato dal clima esterno.

Per isolare ulteriormente le pareti perimetrali esterne, che fungono da “massa di

accumulo”

dell’energia

termica,

è

prevista

l’adozione

di

contropareti

in

cartongesso e lana di roccia su tutto il perimetro interno dei moduli, e come divisori

tra le stesse stanze. Lo schema di montaggio di tali pareti è rappresentato nella

figura seguente:

1 Elemento di parete

Lastre in cartongesso costituite da elementi piani di gesso rivestititi

sulle superfici e sui bordi longitudinali da cartone speciale per

migliorarne le caratteristiche meccaniche.

In funzione delle caratteristiche prestazionali della parete vengono

realizzate soluzioni in mono o pluristrato con spessori di lastra

variabili dai 10mm ai 18mm.

2 Strato isolante

Pannello Rockwool 211-Pannello 220-Pannello 225 in lana di roccia

cm 8

5

3 Guida

Profilo metallico ad “U” posto in orizzontale.

4 Montante

Profilo metallico a “C” posto in verticale.

5 Pareti perimetrali esterne prefabbricate

Pannelli prefabbricati tipo TRIMO FTV, con applicazione sulla parte

interna di materassino termoisolante composto da materiale

bituminoso.

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 11 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

5. Confort abitativo e risparmio energetico

Le caratteristiche delle strutture progettate, e le considerazioni sopraeffettuate

riguardo la sostenibilità ambientale ed il risparmio energetico, portano ad eseguire un

confronto delle prestazioni termico-isolanti delle stesse con i parametri stabiliti dalle

direttive europee riguardanti la certificazione attuale degli edifici. Il parametro

standard utilizzato come riferimento, difficilmente raggiungibile in quanto non si è

fatto utilizzo di pareti strutturali in calcestruzzo o mattone ma di materiali prefabbricati

in lamiera e lane di roccia, è il valore della trasmittanza termica di un edificio

passivo dell’Europa centrale:

U < 0.15 W(m²K)

Mediante dati presenti in letteratura, sono stati ricercati calcoli effettuati su pareti con

caretteristiche similari a quelle progettate. Riassumendo si considera per le pareti

perimetrali di tutti e due i Moduli:

U=0.22 W(m²K)

Nella tabella a fianco è riportata la stratigrafia della parete in esame, con i valori di

isolamento termico analizzati.

Per quanto riguarda invece la

copertura

installata

sul

“Modulo.2 Piano primo”, si è

fatto riferimento alla stratigrafia

riportata nella figura a fianco,

relativa

ad

similare.

una

Il

trasmittanza

copertura

valore

di

termica

ivi

calcolato è di:

U=0.53 W(m²K)

Si ricorda che nella copertura

ideata sul Modulo.2, è presente

non solo uno strato puro di lana

di roccia ed intonaco in calce e

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 12 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

gesso, ma sono installati i

pannelli

FTV,

prefabbricati

utilizzati

Trimo

nelle

stesse

pareti perimetrali. Al di sotto di

questi ultimi, è presente un

“controsoffitto”

costituito

da

pannelli tipo celenit N, aventi le

caratteristiche

riportate

in

precedenza.

Una

buona

dell’edificio

mantenere

coibentazione

consente

all’interno

di

degli

ambienti determinate condizioni

di

benessere

termico.

Fondamentalmente l’isolamento

termico si basa sulla presenza

di una barriera, costituita nel caso attuale dal pannello prefabbricato, avvolto dal

materassino termoisolante, che impedisce al calore (energia termica) di disperdersi

berso l’esterno durante l’inverno o di entrare durante l’estate. Lo strato isolante è

presente in tutte le soluzioni tecniche di chiusura di tipo stratificato, dove viene in

genere collocato in intercapedine interna, o all’esterno (soluzioni a cappotto o a

facciata ventilata) oppure all’interno (cotroparete) abbinato ad uno strato di

rivestimento. Occorre sottolineare che la scelta del’isolamento esterno all’involucro

influisce anche sulla risposta inerziale dell’edificio stesso: la massa della chiusura

infatti costituisce massa di accumulo e dunque la risposta alle variazioni di

temperatura interna è più lenta (soluzione idonea per edifici residenziali).

Nella stesura del progetto si è scelto di posizionare i locali ad uso riposo, quali

camere da letto, nel “Modulo.1 Piano terra” per due fondamentali motivi:

1. Sicurezza: In caso di pericolo ed evacuazione durante le ore del riposo, in

momenti in cui i riflessi non sono attivi e i tempi di risposta al pericolo molto

lunghi, il tragitto da percorrere per mettersi al sicuro è molto più agevole e

corto;

2. Benessere: Lo strato isolante costituito dal giardino pensile posto sulla

copertura, crea una massa di accumulo ulteriore che consente durante i

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 13 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

periodi invernali di accumulare più calore possibile dall’irraggiamento del sole,

mentre nei periodi estivi il terreno presente in copertura funge da “cuscinetto

termico”, ed effettua una vera e propria azione “smorzante” nei confronti della

elevata energia termica che si ha in tali periodi. Tutto questo migliora il

comfort ed il benessere termico durante le ore più importanti per la salute

umana, cioè quelle del riposo.

A servizio dei locali è presente un impianto di

riscaldamento dell’acqua che utilizza pannelli

solari. Grazie ai recenti finanziamenti erogati dagli

enti

statali,

riguardo

all’acquisto

di

impianti

fotovoltaici e pannelli solari, la soluzione proposta

può rappresentare sia un risparmio economico per

gli occupanti dell’edificio, sia una tutela maggiore

dal punto di vista dell’inquinamento ambientale.

La speciale conformazione dei locali, aventi ampie finestrature formate da

vetrocamere ad alto potere termoisolante e installate in senso contrapposto,

permette una adeguata aerazione dei locali e un ottimo ricambio d’aria. Nei luoghi

caratterizzati da un clima mite e delle temperature non troppo elevate durante il

periodo estivo, il flusso dell’aria creato con questa soluzione dovrebbe permettere di

vivere i locali senza necessitare di un impianto di condizionamento.

Per il funzionamento di eventuali elettrodomestici è

previsto l’allacciamento alla rete della corrente elettrica,

così come per gli impianti di scarico dei rifiuti liquidi e

quello di fornitura dell’acqua potabile. Il riscaldamento

degli ambienti durante il periodo invernale è stato

pensato con l’utilizzo di termoventilconvettori, di design

innovativo e moderno. Tali apparecchiature di ultima

generazione garantiscono una particolare attenzione al

risparmio energetico, oltre che al comfort abitativo dei

locali (vedi figura a fianco).

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 14 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

6. Bibliografia e fonti utilizzate

- Atti del convegno “L’involucro edilizio, evoluzione della progettazione e del

processo realizzativo”, Bari 24 aprile 2004;

- “Alfabeto dell’ecohaus”, fonte dalla rete: Rockwool

- Cataloghi tecnici TRIMOTERM FTV Multivario, fonte dalla rete: TRIMO Engineering

and Production of pre-fabricated buildings;

- Schede tecniche “Container ad uso ufficio”, fonte dalla rete: CONTAINEX;

- Catalogo tecnico Ville precostruite Fasano, fonte dalla rete: FASANO;

- “Strutture in acciaio”, fonte dalla rete: www.strutture.info;

- Progetto “ECO”, fonte dalla rete: www.edilsider.com;

- “Unit 36.La piccola casa dai grandi contenuti”, fonte dalla rete: www.zecca.it;

-“L’isolamento nelle pareti perimetrali”, fonte dalla rete: Rockwool;

- “Pareti bioecologiche”, fonte: Celenit;

-“Efficienza energetica degli edifici”, fonte dal libro:Rockwool;

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 15 di 16

Gruppo di Progettazione Per.Ind. Busana Cristian & Geom. Busana Andrea

-----------------------------------------------------------------------

Questo progetto è frutto dell’inventiva e dell’esperienza dei designer che lo hanno

ideato. Non sono stati violati né brevetti presenti sul mercato o altri diritti di autore

che vigono su particolari o sistemi funzionali qui rappresentati, ma sono stati utilizzati

semplicemente dati forniti dalla letteratura presente in rete e in formato bibliografico.

Novembre 2005

Busana Per.Ind. Cristian

Busana Geom. Andrea

__________________________________________________________________________________________

Concorso di Progettazione “Living Box” – Novembre 2005

Pagina 16 di 16