Biscotti Dolci Spa

Il Presidente della Biscotti Dolci Spa, ha affidato ad una società di consulenza l’incarico di

impostare un sistema di co.an. al fine di misurare le aliquote orarie di linea di produzione

(o centro di lavoro CdL) effettive di alcuni aggregati di costo (Costi energia e combustibili,

Costi manutenzione, Costi industriali indiretti, Costi di trasporto e Costi generali). Ogni

prodotto infatti attraversando una linea di produzione “assorbe” una determinata quantità

di costo, misurabile attraverso un’aliquota oraria, e il Presidente vuole verificare l’importo

di questa aliquota oraria.

Costo di Prodotto

La determinazione del costo di prodotto impostata avviene grazie al contributo di due

moduli del sistema informatico aziendale, precisamente il sistema di produzione e la

contabilità analitica.

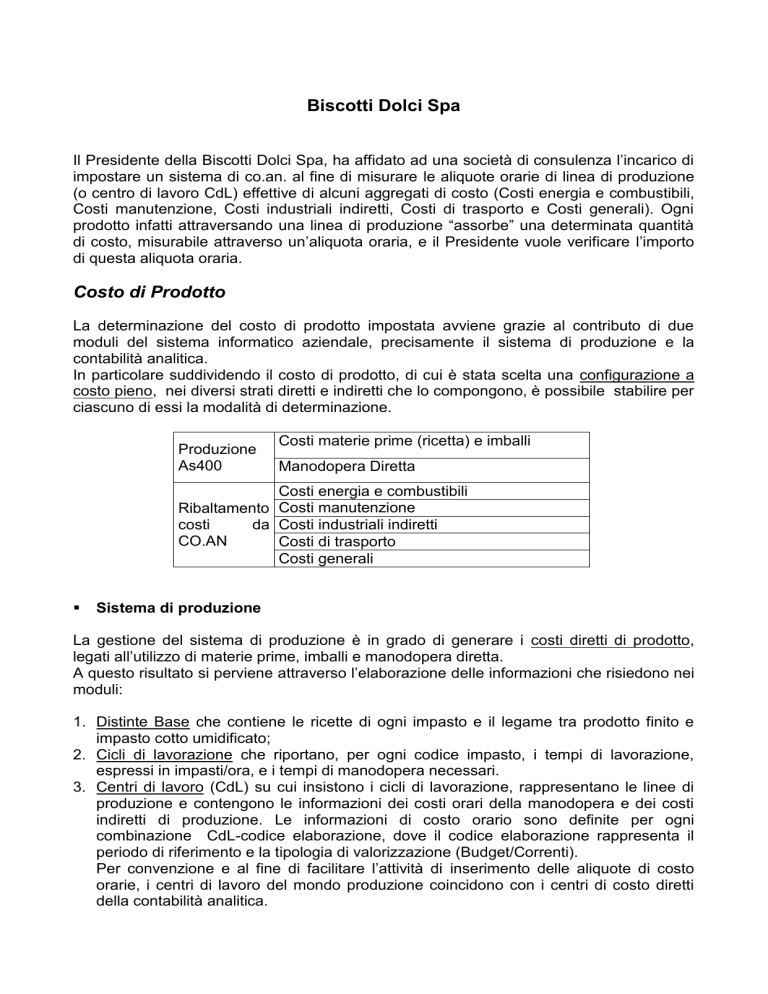

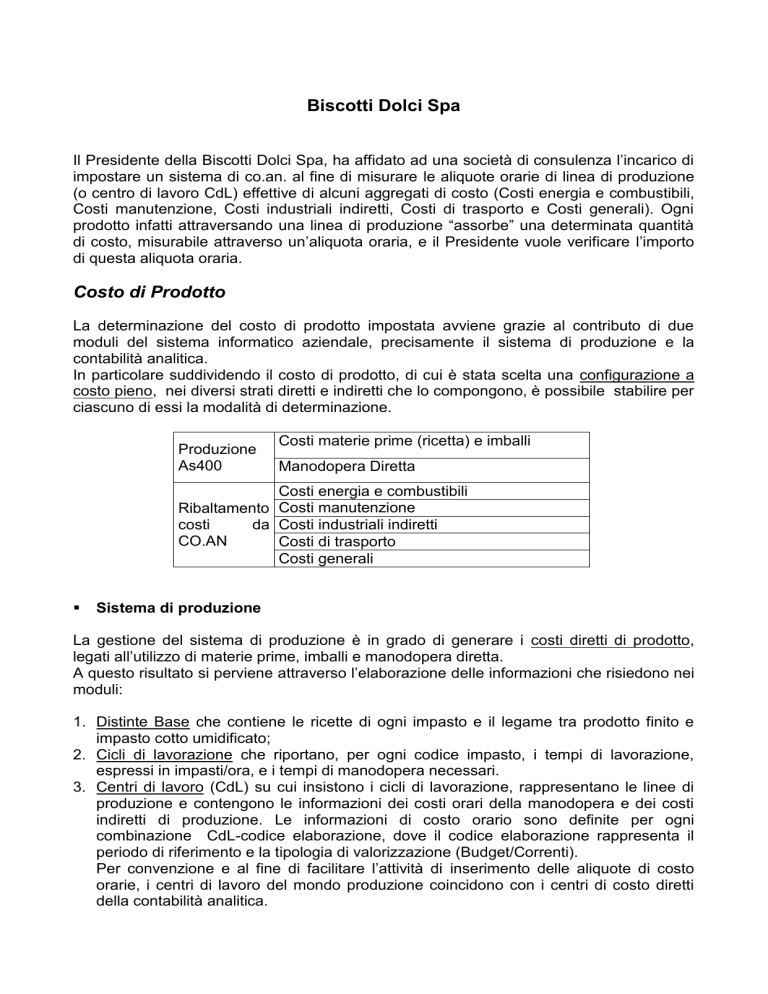

In particolare suddividendo il costo di prodotto, di cui è stata scelta una configurazione a

costo pieno, nei diversi strati diretti e indiretti che lo compongono, è possibile stabilire per

ciascuno di essi la modalità di determinazione.

Produzione

As400

Costi materie prime (ricetta) e imballi

Manodopera Diretta

Costi energia e combustibili

Ribaltamento Costi manutenzione

costi

da Costi industriali indiretti

CO.AN

Costi di trasporto

Costi generali

Sistema di produzione

La gestione del sistema di produzione è in grado di generare i costi diretti di prodotto,

legati all’utilizzo di materie prime, imballi e manodopera diretta.

A questo risultato si perviene attraverso l’elaborazione delle informazioni che risiedono nei

moduli:

1. Distinte Base che contiene le ricette di ogni impasto e il legame tra prodotto finito e

impasto cotto umidificato;

2. Cicli di lavorazione che riportano, per ogni codice impasto, i tempi di lavorazione,

espressi in impasti/ora, e i tempi di manodopera necessari.

3. Centri di lavoro (CdL) su cui insistono i cicli di lavorazione, rappresentano le linee di

produzione e contengono le informazioni dei costi orari della manodopera e dei costi

indiretti di produzione. Le informazioni di costo orario sono definite per ogni

combinazione CdL-codice elaborazione, dove il codice elaborazione rappresenta il

periodo di riferimento e la tipologia di valorizzazione (Budget/Correnti).

Per convenzione e al fine di facilitare l’attività di inserimento delle aliquote di costo

orarie, i centri di lavoro del mondo produzione coincidono con i centri di costo diretti

della contabilità analitica.

4. Ordini di Produzione contengono i dati di produzione giornalieri, di tipo quantitativo, che

permettono di monitorare l’efficienza con cui si produce, di determinare i consumi

effettivi di materie prime e imballi, ottenuti per ripartizione sui prodotti finiti degli impasti

semilavorati e, con la chiusura ordini, di determinare i costi correnti ed effettivi di

prodotto.

Schematicamente l’imputazione dei costi ai prodotti finiti nel sistema di produzione avviene

come di seguito illustrato

PF1

PF2

IM

PFn

Semilavorato

(tipo prodotto)

Ore

STD/EFF

IM

PF3

MP

MP

CdC

MP

MP

Proseguendo nella costruzione del conto economico di prodotto, per giungere ad una

configurazione di costo pieno è necessario considerare i costi che derivano dalla

contabilità analitica.

Il mondo della produzione, come già visto, è in grado di fornire i costi di ricetta, imballi e

manodopera diretta; tutti gli altri costi, di energia e combustibili, di manutenzione, di

trasporto, industriali indiretti e generali, che contribuiscono a definire il costo totale di

prodotto devono essere acquisiti dal mondo della contabilità analitica.

L’integrazione tra i due mondi produzione e analitica avviene con l’inserimento di aliquote

orarie per aggregati significativi di costo sui centri di lavoro.

Il calcolo dei costi di prodotto viene poi eseguito da un apposito programma (AS400) che

elabora tutte le informazioni presenti a sistema, generando le valorizzazioni di costo

attese.

Contabilità Analitica

La contabilità analitica fornisce i costi, del periodo temporale che si intende analizzare,

rilevati per natura e ripartiti per centro di costo.

La struttura dei centri di costo approntata a sistema prevede una macro ripartizione tra:

Centri produttivi che coincidono con i CdL, ovvero con le linee di produzione, cui

vengono attribuiti i costi ad essi direttamente imputabili, quali energia e combustibili

(regola EN_COM) e manutenzioni effettuate su quella specifica linea;

Centri Ausiliari e Funzionali, che coincidono con funzioni aziendali o con reparti che

erogano attività di supporto a più centri, cui vengono attribuiti i costi che non sono

direttamente imputabili alle linee di produzione (CDC Logistica, CdC Manutenzione;

CDC Produzione, CdC Qualità; CdC Servizi Generali).

Le voci che compongono tale piano dei centri classificano i diversi costi elementari,

prelevati dalla contabilità generale, per destinazione.

COSTI PER NATURA

COSTI

DIRETTI DI

CENTRO

COSTI

DIRETTI DI

PRODOTTO

PRODOTTO A

CENTRI

PRODUTTIVI

Costo Orario

CENTRI

FUNZIONALI

CENTRI

AUSILIARI

PRODOTTO B

PRODOTTO C

Le singole voci dei centri di costo, provenienti dalla contabilità analitica, devono essere

opportunamente aggregate in categorie individuate in:

Costi di energia e combustibili che risultano già imputati alle singole linee di produzione

in base alla regola EN-COM;

Costi di manutenzione, compresivi del personale addetto a questa attività e dei

materiali acquisitati per manutenzioni;

Costi Macchina che contengono tutti i costi indiretti di produzione, di logistica e di

qualità;

Costi di trasporto;

Costi Generali.

Posto che l’obiettivo cui si vuole arrivare sono le aliquote orarie effettive degli aggregati di

costo sopra definiti, per linea produttiva, è necessario procedere al ribaltamento dei costi

contenuti nei centri ausiliari e funzionali, sui centri produttivi che rappresentano, in questa

fase l’oggetto di riferimento.

CRITERIO DI IMPUTAZIONE COSTI INDIRETTI

Il ribaltamento dei costi apre una problematica di rilievo che è l’identificazione di un

criterio di imputazione che rifletta le specifiche condizioni operative dell’azienda.

Un criterio di imputazione può prevedere anche una pluralità di driver di allocazione,

diversi e specifici per categoria di costo.

Nel caso specifico la direzione aziendale ha suggerito una linea guida che non si discosti

dalla metodologia utilizzata in passato e da quella applicata in fase di determinazione del

budget, basata sui turni lavorati (in termini di incidenza percentuale di ogni linea sul totale)

rivisti con un fattore di correzione che tenga conto di una diversa capacità di assorbimento

costi di ciascuna linea, indicata dal responsabile di produzione.

Questo metodo di imputazione dei costi indiretti riflette l’esigenza di valutare, a budget e a

consuntivo, se il piano di produzione ipotizzato o realizzato fino a quel momento è in grado

di coprire i costi aziendali oppure no.

Poiché non esiste una metodologia unica di analisi dei costi valida in tutte le occasioni, si

ritiene che per analisi che abbiano scopi diversi come quella dei margini, del prezzo di

pareggio, della individuazione delle possibili leve su cui agire per correggere fenomeni che

influiscono sui costi di prodotto, si possano identificare criteri di ripartizione ispirati a

logiche diverse da quella adottata.

E’ comunque bene sottolineare che, per garantire uno dei pilastri dell’analisi dei costi che

è il confronto nel tempo e nello spazio, i criteri adottati siano sempre coerenti tra loro.

L’allocazione dei costi dei centri ausiliari e funzionali, ottenuta con il criterio di imputazione

definito, consente di ottenere un totale costi per centro produttivo; dividendo questo

risultato per il totale ore lavorate da ogni centro si ottiene il costo orario effettivo di ogni

linea, per aggregato di costo, che deve poi essere inserito sui centri di lavoro del modulo

produzione.

I costi sopra descritti sono disponibili e quindi analizzabili in tre varianti che dipendono

dalla tipologia di valorizzazione con cui sono stati calcolati, che sono:

- Standard: che utilizza i costi previsti a budget;

- Correnti: che utilizza i costi consuntivi derivanti dal modulo produzione e dalla

contabilità analitica, applicandoli ai consumi teorici previsti in distinta base e nei cicli di

produzione.

- Effettivi: che si basa come la precedente sui dati consuntivi; ciò che le differenzia è

l’oggetto di riferimento che in questo caso sono i consumi effettivi di materie prime e

imballi. Il confronto dei costi correnti con i costi effettivi mette quindi in evidenza il delta

impieghi cioè la variazione derivante dall’utilizzo effettivo di materie prime, rispetto a

quello previsto.

I costi cosi ottenuti, confrontati con i relativi ricavi di vendita, possono essere analizzati

all’interno di uno o più schemi di conto economico che mettano in evidenza i margini che

la direzione aziendale intende monitorare.

IMPLICAZIONI DI QUESTA MODALITA’ OPERATIVA

Come abbiamo visto le fonti che alimentano l’elaborazione del costo di prodotto sono di

tipo diverso, questo rende necessario un momento di verifica periodico tra i costi di

produzione ‘gestionali’ e i costi di produzione ‘contabili, di cui l’azienda deve decidere i

tempi e la metodologia di indagine.

Questa esigenza nasce dal fatto che il costo delle materie prime, degli imballi e della

manodopera non è di derivazione contabile come gli altri costi industriali e generali.

Questa dicotomia suggerisce di effettuare periodicamente dei controlli che mettano a

confronto sia i consumi di materie prime e imballi della produzione con l’equazione

contabile ‘Acquisti M.P. e Imballi +/_ Variazione delle relative Rimanenze’, che il totale

costi del personale diretto di produzione che emerge dalla contabilità con il corrispondente

costo del sistema di produzione.