UNIVERSITA’ DEGLI STUDI DI TRENTO

FACOLTA’ DI INGEGNERIA

INGEGNERIA DEI MATERIALI

CORSO DI SCIENZA E TECNOLOGIA

DEI METALLI NON FERROSI

Del professor Colombo

A.A. 2004/2005

RISCHI PATOLOGICI LEGATI ALLA TECNOLOGIA

DEI METALLI NON FERROSI

A cura di:

Gottardini Mauro

INTRODUZIONE

Questa ricerca ha lo scopo di analizzare i maggiori rischi patologici inerenti alle

tecnologie dei metalli non ferrosi. In particolare tenterà di non soffermarsi sui

caratteri puramente medici, ma proverà a farne solo una panoramica.

SOMMARIO

VETTORI PATOLOGICI:

POLVERI ............................................................................................................................................. 3

FIBRE .................................................................................................................................................. 5

PRODUZIONE PRIMARIA DI METALLI NON FERROSI:

ALLUMINIO ....................................................................................................................................... 6

RAME .................................................................................................................................................. 8

ZINCO, PIOMBO E CADMIO ........................................................................................................... 9

TECNOLOGIE A RISCHIO:

SALDATURA ................................................................................................................................... 10

TRATTAMENTI SUPERFICIALI PER ELETTRODEPOSIZIONE .............................................. 14

PATOLOGIE:

ASBESTOSI ...................................................................................................................................... 16

PNEUMOPATIA DEI METALLI DURI .......................................................................................... 18

BERILLIOSI ...................................................................................................................................... 19

DERMATITI DA CONTATTO ........................................................................................................ 20

NEFROPATIE CRONICHE .............................................................................................................. 21

PATOLOGIE DEL SISTEMA NERVOSO ...................................................................................... 22

2

POLVERI

L’interesse per le polveri è legato principalmente alla prevenzione della silicosi,

malattia polmonare dovuta all’inalazione di polveri contenenti silice libera cristallina.

Non tutte le polveri contengono quarzo, alcune perciò sono definite inerti perché non

lo contengono in quantità rilevanti (<1%). Esempi di materiali che originano inerti

sono: l’allumina, gli alabastri e i basalti, il cemento, la maggior parte dei refrattari.

Mentre sono silicotigene le polveri d’ardesia, argilla, granito, porfido, sabbie di fiume

o di fonderia.

Le lavorazioni a rischio silicosi sono l’industria estrattiva, le lavorazioni per opere

idroelettriche e stradali, le acciaierie e fonderie, l’industria delle mole e degli

abrasivi, dei laterizi, delle ceramiche, del vetro e dei refrattari ed infine tutte le

lavorazioni delle pietre silicee.

Le polveri sono particelle solide sospese in aria con un diametro compreso tra 0.5 e

100 m. Si distinguono dai fumi che hanno dimensioni più piccole 0.001 e 0.1 m.

Per essere visibili ad occhio nudo devono avere un diametro superiore ai 100 m.

Si possono dividere in inerti fastidiosi o tossici. Le polveri tossiche si dividono

ulteriormente in quelle nocive per il polmone e quelle che utilizzano semplicemente il

polmone come tramite per l’organismo, ma che svolgono la loro azione nociva su

altri organi (ad esempio polveri di piombo sul midollo osseo, particolato di fluoruri e

di cadmio rispettivamente su osso e rene).

Le polveri tossiche per l’apparato respiratorio si definiscono sclerogene o asmogene a

seconda che il bersaglio sia l’interstizio polmonare o l’apparato bronchiale.

3

Principali malattie dell’apparato respiratorio imputabili all’inalazione delle polveri:

REGIONE

delle vie aeree della testa

tracheo-bronchiale

degli scambi gassosi

MALATTIA

cancro nasale

broncocostrizione

bronchite acuta cronica

cancro bronchiale

polmoniti interstiziali

fibrosi polmonari

ORIGINE

nichel, legni, cuoio.

polveri inerti, fumo, acidi e basi.

amianto

ossidi di cadmio

Il diametro condiziona la deposizione regionale delle polveri nel polmone. Le

modalità di deposizioni sono quattro: intercettazione (incontro di un ostacolo),

impatto inerziale (cambi di direzione di flusso aereo per ragioni anatomiche),

sedimentazione (deposito), diffusione (a livello alveolare).

La misura delle polveri negli ambienti di lavoro avviene tramite un campionamento

su filtri a membrana di porosità variabile. Si utilizzeranno metodi valutativi numerici

(riconoscimento e conta al microscopio. Es: particelle di quarzo e fibre d’amianto), o

gravimetrici (pesa del filtro). La determinazione della frazione totale delle polveri è

limitata a particolari polveri tossiche.

4

FIBRE

Le fibre possono essere naturali, artificiali, organiche e inorganiche. Delle

inorganiche naturali (fibre minerali) la più importante è l’amianto, la cui torma più

utilizzata è il serpentino o l’amianto d’anfibolo o amianto bianco; il più pericoloso è

l’amianto blu o crocidolite.

La misura delle fibre prevede l’uso di metodi numerici. Sono considerate fibre quelle

di rapporto dimensionale lunghezza/diametro maggiore di 3 e lunghezza superiore a 5

m. Particelle con diametro inferiore a 3 m si comportano come particelle sferiche.

Per l’amianto le fibre più pericolose per il rischio di cancro sono quelle con diametro

compreso tra 1 e 3 m e 10÷50 m di lunghezza. Le lavorazione a rischio di

asbestosi sono l’estrazione da cava o miniera dell’amianto, la manifattura tessile

dell’amianto, l’industria dei freni e frizioni delle autovetture, le lavorazioni di

cantieristica navale e l’industria del cemento/amianto (tetti, condutture, ecc…).

Limiti igienici per polveri e fibre:

Polveri inerti

Polveri silicotigene

Fibre d’amianto

10 mg/m3 (fraz. tot.)

Quarzo 0.1 mg/m3 (fraz. resp.)

Tridimite e cristobalite 0.05 mg/m3 (fraz. resp.)

1 fibra/cc per il crisolito (0.2 per le altre)

5

ALLUMINIO

La sua produzione industriale fu resa possibile nel 1886 dalla scoperta del

procedimento di riduzione elettrolitica dell’allumina (Al2O3). La difficoltà di ottenere

industrialmente il metallo era legata al processo che richiedeva la fusione

dell’allumina (circa 2000°C) che rendeva tecnologicamente difficile il processo. Una

notevole riduzione delle difficoltà fu ottenuta utilizzando come solvente un bagno di

criolite (Na2AlF6 a circa 900°C) fusa. Nell’elettrolisi l’Al migra al catodo e 1’O2

all’anodo di carbone. Questo processo, chiamato Hall-Heroult dal nome dei suoi due

inventori, è usato tuttora.

Un’industria di produzione primaria d’alluminio si compone di un reparto di

produzione di allumina dalla bauxite, di un reparto di produzione di anodi

(tecnologia ad anodo precotto) oppure di pasta anodica (tecnologia ad anodo

Soederberg), di un sala forni elettrolitici e di una fonderia.

L’allumina si ottiene dalla bauxite per separazione, in una soluzione acquosa di soda,

degli ossidi di alluminio dai restanti minerali (fanghi rossi). In questa lavorazione i

rischi sono limitati alle lavorazioni a secco della bauxite (estrazione, macinazione,

vagliatura) che può produrre polveri con rischio silicotigeno (% di quarzo nella

bauxite dallo 0 al 10%). Nelle fasi successive di lavorazione i maggiori rischi sono

presenti nella sala forni o delle celle elettrolitiche, e nei reparti di produzione degli

anodi, composti di coke di petrolio misto a pece e catrame di carbone (17-30%).

I principali inquinanti dell’ambiente di lavoro dei reparti forni elettrolitici sono le

polveri di allumina, i fluoruri particolati e gassosi (HF), l’anidride solforosa, l’ossido

di carbonio ed i composti aromatici polinucleari. Durante le operazioni di rifacimento

dei forni sono possibili esposizioni ad amianto, a silice cristallina, a cianuri e ad

ammoniaca. Per quanto riguarda gli agenti fisici in sala elettrolisi sono presenti campi

elettromagnetici stazionari di elevata intensità, microclima caldo e talvolta rumorosità

elevata.

6

Nel reparto anodi i rischi di malattie professionali sono legati all’inalazione di polveri

di coke, di petrolio e di fumi di pece e catrame, di carbone ad alto contenuto di

idrocarburi policiclici aromatici.

Contaminanti dell’ambiente di lavoro dell’industria di produzione elettrolitica

dell’alluminio:

SOSTANZA

Acido cloridrico

Allumina (polveri)

Asbesto

Campi magnetici

Catrame e pece

Cianuri

Cloro e cloruri

Coke e carbone (polvere)

Fluoruri

Fumi e polveri di rame

Mercurio

Man-made mineral fibers

Ossido di cadmio

Ossido di carbonio

Policlorobifenili

Silice

SO2

REPARTO

Fonderie

Produzione dalla bauxite - Sala forni elettrici

Isolamento forni

Impianti elettrici - Sala forni elettrici

Sala forni elettrici - Fabbrica anodi

Bagnatura del forno

Operazioni fonderia

Fabbrica anodi

Sala forni elettrici

Aste e raccordi anodici - Connettori elettrici

Rettificatori

Isolamento forni

Saldatura e brasatura dell’argento

Combustione

Impianti elettrici

Macinazione bauxite - Refrattari

Combustione degli anodi

7

RAME

Il rame è un metallo malleabile e duttile a grande conducibilità termica ed elettrica.

Viene utilizzato puro o in leghe di cui le più note sono l’ottone (con zinco) e il bronzo

(con stagno).

Il rame è presente in natura sotto forma di minerali a base di solfuri a basso contenuto

dell’elemento (<2%). Perciò gran parte della lavorazione del minerale consiste nella

concentrazione del metallo. In un primo stadio il minerale polverizzato viene

concentrato per flottazione (sospensioni acquose con agenti bagnanti) e in seguito il

materiale concentrato viene arrostito in forni fino ad ottenere, da una miscela di

solfuri, ossidi di rame. La riduzione a metallo avviene in forni convertitori simili a

quelli usati nella produzione dell’acciaio. Il rame cosi ottenuto viene raffinato, con

procedimento elettrolitico, in celle contenenti soluzioni acide di solfato di rame.

L’anodo è costituito dal rame grezzo, il catodo da rame puro. Mano a mano che

procede la elettrolisi l’anodo si consuma e libera le impurità di metalli più nobili del

rame (oro e argento) che saranno recuperati con una successiva lavorazione dei

fanghi anodici.

L’intossicazione cronica da rame si manifesta solamente in quei rari individui che

hanno la malattia di Wilson (accumulo degenerativo nei tessuti) legata ad il carattere

genetico autosomico recessivo, che si evidenzia nella deficienza dei meccanismi di

escrezione del rame dal fegato e nella mancanza di ceruloplasmina (proteina di

trasporto del rame); per l’evidenziarsi della malattia è sufficiente il solo rame

introdotto con la dieta; nelle persone normali sono segnalati solo episodi di irritazione

delle mucose per inalazioni di polveri, fumi o nebbie di composti di rame.

8

ZINCO, PIOMBO E CADMIO

Piombo e zinco sono presenti in natura sotto forma di solfuri in due minerali, la

galena (PbS) e la blenda (ZnS) che spesso si trovano nello stesso giacimento assieme

ad altri solfuri metallici, tra i quali sono di interesse industriale quelli di argento e

cadmio. I procedimenti di estrazione di questi minerali sono spesso associati. Dopo

un processo di flottazione del minerale simile a quello che si usa per il rame, i

minerali vengono arrostiti per essere trasformati in ossidi, che in seguito vengono

ridotti a metalli in un piccolo altoforno mediante carbon-coke.

I metalli greggi (Pb e Zn) cosi ottenuti vengono raffinati per elettrolisi. Nel caso

dell’ossido di zinco ottenuto dopo l’arrostimento, si può ottenere il metallo con un

altro processo che prevede una fase di lisciviazione con acido solforico diluito per

eliminare le impurità. Dalla soluzione, essenzialmente composta di solfati di zinco e

di cadmio, viene precipitato il cadmio metallico (che poi sarà recuperato a parte in un

diverso processo elettrolitico) e la soluzione finale è sottoposta ad elettrolisi in vasche

rivestite di piombo tra anodi di piombo-argento e catodi di alluminio. Con tale

procedimento si ottiene Zn metallico purissimo. I rischi nella lavorazione primaria

del rame, zinco, piombo e cadmio sono qui riportati:

AGENTE

Polveri silicotigene e rumore

Oli minerali

CO e SO2, composti arsenicati

H2SO4

Fumi di Zn, Cd e Pb

LAVORAZIONE

Macinazione del minerale

Flottazione

Forni arrostimento e conversione

Elettrolisi

Nella metallurgia della blenda e galena

9

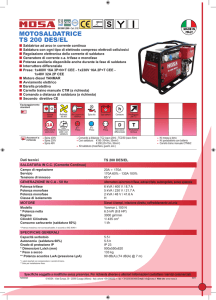

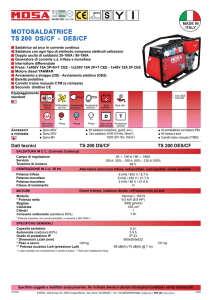

SALDATURA

La tecnica della saldatura permette di congiungere attraverso il calore due parti

metalliche. Il calore necessario viene ottenuto o da una fiamma prodotta per

combustione di un gas (il più utilizzato è l’acetilene) con aria o ossigeno, o da un

arco elettrico che scarica tra due elettrodi (di cui uno può essere il pezzo da saldare),

od infine per effetto Joule a causa della resistenza al passaggio della corrente elettrica

offerta dal pezzo da saldare.

Si distingue in saldatura autogena ed eterogenea (brasatura). Nella prima viene

effettuata una fusione dei bordi metallici da congiungere e il vano tra i bordi viene

riempito con del metallo fuso simile a quelli del pezzo da saldare. Nella brasatura

invece il materiale da unire viene solo riscaldato e la fusione riguarda solo il metallo

di apporto. In genere il metallo d’apporto è eterogeneo (possibilità della presenza di

cadmio nelle leghe di brasatura) e a più basso punto di fusione e quindi le

temperature coinvolte sono in questo secondo caso decisamente inferiori.

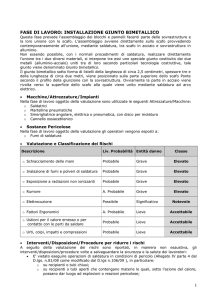

Per ottenere una saldatura resistente e tecnicamente accettabile la zona di fusione

deve essere protetta da fenomeni di ossidazione ed il metallo fuso deve essere

depurato di scorie, in modo che risulti un cordone di saldatura privo di imperfezioni.

Il processo, in piccolo, è simile a quello che si fa per la preparazione della colata

nelle fonderie. Per tale motivo la saldatura deve essere effettuata in atmosfera il più

possibile inerte (priva di ossigeno) e devono essere aggiunte sostanze come borace,

silicati e carbonati, che proteggono e scorificano il bagno di fusione.

Nella saldatura a fiamma ossiacetilenica si produce, nella zona di combustione,

un’atmosfera riducente, mentre la saldatura ad arco viene effettuata nell’atmosfera

prodotta dalla combustione del rivestimento dell’elettrodo o sottoflusso di gas. Il

metallo di apporto può essere in forma di barrette, che vengono avvicinate alla zona

di fusione (saldatura a fiamma e saldatura TIG = tungsten inert gas) o costituire il

vero e proprio elettrodo porta-corrente che si fonde a causa dell’arco elettrico che

esso stesso provoca.

10

La sa1datura TIG è una saldatura ad arco indiretto in atmosfera inerte. Una barra di

tungsteno funge da elettrodo provocando la fusione del metallo, ma l’elettrodo, in

questo tipo di saldatura, non si consuma, né costituisce il metallo di apporto, che,

invece, viene ottenuto facendo fondere in vicinanza un’altra bacchetta di metallo

(molto utilizzata nella saldatura dell’alluminio). Nella saldatura ad arco con elettrodo

singolo rivestito a cambio manuale (MMA = manual metal arc), l’anima di metallo

dell’elettrodo si fonde diventando il metallo di apporto della saldatura, mentre il

rivestimento ha la funzione di flussante della corrente elettrica e di scorificante.

A seconda dei materiali da saldare si usano elettrodi al rutile (biossido di titanio),

acidi a base di silice, basici (carbonato e fluoruro di calcio) e cellulosici (a base di

cellulosa che bruciando emette grandi quantità di CO2). Per l’esecuzione rapida di

grandi lavori si utilizzano saldatrici a filo metallico continuo. In questo caso è

necessario proteggere la saldatura con gas inerti fra cui, i più usati, sono l’argon,

l’elio e l’azoto (saldatura MIG = metal inert gas, o MAG=metal active gas se viene

aggiunta nella miscela dell’anidride carbonica). Gli scorificanti acidi o basici possono

essere contenuti nel filo.

I tipi di saldatura MMA e MIG sono attualmente i più utilizzati data la loro versatilità

e il basso costo delle attrezzature necessarie. Per lavorazioni particolari si usano

anche altri tipi di saldatura. Molto diffusa nella grande industria, in quanto

robotizzabile, è la saldatura autogena a resistenza (saldatura a punti) che permette la

connessione di superfici metalliche che si fondono per effetto Joule, senza alcun

metallo di apporto.

Nella saldatura ad arco sommerso il punto di saldatura è protetto da un flusso di

polvere che ricopre interamente l’elettrodo.

La saldatura ad idrogeno atomico è un processo ad arco indiretto in cui, attraverso

l’arco tra due elettrodi di tungsteno, viene fatto passare un flusso di idrogeno, che

brucia a temperature elevatissime (6000°C). Temperature ancora maggiori

(10.000°C) si raggiungono nella saldatura al plasma (gas ionizzato). Esistono sistemi

di saldatura ad induzione elettromagnetica, a bombardamento elettronico e a laser.

11

I rischi connessi alla operazione di saldatura possono essere classificati come rischi

da agenti fisici (radiazioni, calore, elettricità, rumore) o rischi legati all’inalazione dei

fumi, vapori e gas che si liberano durante il processo tecnologico a causa delle

elevate temperature.

Il difettoso isolamento dei cavi elettrici e l’operazione di cambio degli elettrodi

possono esporre l’operaio ad elettrocuzione. L’operatore è sottoposto al calore

proveniente dal materiale metallico fuso ed al pericolo derivante dalla proiezione di

particelle incandescenti che provocano ustioni; non è trascurabile nella saldatura

ossiacetilenica il pericolo di esplosioni dovute alla presenza di gas incombusti.

È segnalato il rischio da rumore nella saldatura al plasma.

Costante il pericolo di radiazioni da raggi infrarossi nella saldatura ossiacetilenica e

da raggi ultravioletti, oltre agli infrarossi, in tutte le saldature ad arco. La

decomposizione di sgrassanti, lubrificanti e vernici presenti sui pezzi da saldare

(importante norma preventiva è che i pezzi da saldare siano perfettamente puliti) può

dare origine a monossido di carbonio e ammoniaca (lubrificanti), fosgene (idrocarburi

clorurati), fumi di piombo, cromo e zinco (dalle vernici antiruggine, febbre da fumi

metallici).

I gas che si sviluppano nelle operazioni di saldatura provengono dalla combustione

dell’acetilene, dai rivestimenti degli elettrodi e dalle modificazioni che si verificano a

carico dell’ossigeno e dell’azoto atmosferico durante il processo. Determinanti per il

rischio respiratorio degli addetti alle operazioni di saldatura (polmone del saldatore)

sono gli ossidi di azoto, che si formano per ossidazione dell’azoto atmosferico e di

cui il principale è il perossido di azoto (NO2), e l’ozono, che si forma per azione dei

raggi ultravioletti sull’ossigeno atmosferico. Lo sviluppo di questo gas irritante è in

rapporto preciso con l’intensità della corrente di saldatura. La formazione di

monossido di carbonio è maggiore nella saldatura MAG al CO 2. Le operazioni di

saldatura in ambienti ristretti (cisterne, stive delle navi ecc.) senza adeguata

ventilazione possono comportare il rischio di intossicazione acuta da questi gas.

I fumi di saldatura sono costituiti da vapori metallici che si liberano dalla zona di

fusione; la presenza di fumi è più elevata nella saldatura ad arco elettrico. I fumi sono

12

composti in prevalenza da ferro e suoi ossidi (fino all’80% in peso sul totale) in caso

di saldatura di acciai comuni, ma contengono anche notevoli quantità di cromo,

nichel e manganese se si opera su acciai speciali. Dai rivestimenti degli elettrodi si

sviluppano fumi di biossido di silicio amorfo, e silicati, biossido di titanio e fluoruri

(elettrodi basici). Nella saldatura TIG dell’alluminio sia sviluppano notevoli quantità

di ossidi di questo metallo.

13

TRATTAMENTI SUPERFICIALI PER

ELETTRODEPOSIZIONE

Oltre con la verniciatura e con la porcellanatura una superficie metallica può essere

protetta e nobilitata attraverso la deposizione su di essa di rivestimenti metallici. I

principali processi dell’industria galvanica utilizzano la elettrodeposizione di un

metallo sul pezzo che deve avere la caratteristica di essere un conduttore elettrico.

Due elettrodi, immersi in un bagno elettrolitico, sono collegati esternamente con un

generatore di corrente continua. I cationi dell’elettrolita caricati positivamente,

nell’esempio Cu2+, migrano verso il catodo negativo, che è costituito dall’oggetto da

ramare. Lì i cationi sono ridotti a Cu metallico (Cu2+ + 2e- Cu). Il metallo si

deposita così sul catodo in uno strato di 1÷30 µm e la quantità depositata per unità di

tempo dipende dall’intensità della corrente che passa attraverso il circuito. Dalla parte

dell’anodo, che è fatto di rame, il metallo passa in soluzione allo stato ossidato

cedendo 2 elettroni e ripristinando così la concentrazione nel bagno degli ioni Cu 2+,

sotto l’ipotesi di rendimento di corrente unitario.

I principali processi galvanici sono la nichelatura e zincatura e l’anodizzazione

dell’alluminio (in quest’ultimo caso il metallo si ricopre di uno strato di ossido, o si

passiva proteggendosi da un’ulteriore ossidazione) a scopo anticorrosivo, la

cromatura, principalmente per aumentare la durezza della superficie del metallo

rivestito, la doratura e argentatura per ovvi fattori estetici o in particolari applicazioni

dove è richiesta una alta conducibilità elettrica (industria dei computer).

Il ciclo del processo comporta le seguenti fasi: pulizia meccanica del pezzo con mole

o spazzole, sgrassatura con vapori di solventi organici e decapaggio con acidi o basi

forti, lavaggio e elettrodeposizione e infine asciugatura.

I pezzi che devono essere sottoposti ad elettrodeposizione galvanica devono essere

perfettamente puliti e lucidati per permettere un omogeneo passaggio della corrente e

quindi un’uniforme deposizione dello strato di metallo.

14

I rischi relativi alle prime fasi di lavorazione sono legati alla possibilità di inalazione

sia di polveri di metalli (Fe, Al o altri), di solventi organici clorurati (nel passato, in

questa lavorazione, si sono verificati casi mortali di intossicazioni da tetracloruro di

carbonio, attualmente sono utilizzati i meno tossici trielina e clorotene) che di nebbie

di HCl, H2SO4, NaOH, ecc. Una diversa soluzione impiantistica prevede la

sostituzione dei solventi con un impianto di lavaggio ad ultrasuoni.

Durante il processo di deposizione galvanica i rischi lavorativi dipendono dalla

composizione dei bagni elettrolitici. A causa della movimentazione (introduzione ed

estrazione) dei pezzi vi è la possibilità della formazione di nebbie tossiche. Sono

utilizzati bagni acidi, alcalini e cianoalcalini. Questi ultimi espongono potenzialmente

anche al rischio da cianuri, anche se lo ione CN- è in genere complessato con i

metalli. Non è possibile la formazione di vapori di HCN a meno di una acidificazione

accidentale del bagno.

Nella cromatura e nella passivazione anodica dell’alluminio è da segnalare un rischio

di nebbie di anidride cromica (Cr esavalente), forte ossidante, che causa severe

ustioni cutanee e delle mucose (perforazione del setto nasale). Vi è una possibile

esposizione a sali di nichel nella nichelatura. Cr+6 e Ni sono noti agenti cancerogeni e

sensibilizzanti.

15

ASBESTOSI

L’asbestosi è una fibrosi polmonare interstiziale (ispessimento delle membrane

alveolari), causata dall’esposizione a polveri contenenti asbesto (amianto).

L’amianto è costituito da silicati di magnesio e di ferro a struttura fibrosa. Le fibre

possiedono un elevato rapporto lunghezza-diametro. Si distinguono le seguenti

varietà:

- gruppo del serpentino: crisolito (asbesto bianco);

- gruppo degli anfiboli: crocidolite (asbesto blu), amosite (asbesto bruno),

antofillite, tremolite, actinolite.

La varietà di gran lunga più utilizzata è il crisolito (circa i1 97% del materiale

impiegato) di cui esistono in Italia alcuni giacimenti in Piemonte. L’amosite trova

talora impiego in lavori di coibentatura. In passato si è avuto un largo impiego di

crocidolite.

Caratteristica delle fibre di crisotilo è di essere relativamente corte e ricurve, per

cui

difficilmente

raggiungono le vie aeree distali; gli anfiboli sono invece

rettilinei, con un rapporto lunghezza-diametro particolarmente elevato e

possiedono quindi caratteristiche di alta percorribilità che consente loro di

giungere fino alla pleura.

L’impiego di asbesto era estremamente diffuso date le sue caratteristiche di

resistenza ad agenti fisici, chimici e meccanici. Le principali lavorazioni che

espongono al rischio sono:

- estrazione di minerale;

- industria tessile (tessuti e cordame ignifugo);

- produzione di cartoni ignifughi;

- produzione di manufatti in cemento-amianto;

- freni e frizioni di veicoli;

- coibentazione acustica e termica nell’edilizia;

- coibentazione termica di carrozze ferroviarie ed imbarcazioni.

16

Studi hanno evidenziato che la reazione pneumoconiotica (fibrosi polmonare) è

condizionata dalla lunghezza delle fibre e, più che dal numero di fibre per grammo

di tessuto polmonare, dall’area di queste per grammo di tessuto. Si può affermare

che nella patogenesi dell’asbestosi entrano in gioco sia meccanismi citotossici

(nocivi per le cellule) che immunologici (anticorpali). Anche se non è un agente

mutageno, la sua attività cancerogena è legata alla sua struttura fibrosa, alle sue

dimensioni e alla capacità di permanere a lungo nel tessuto polmonare.

17

PNEUMOPATIA DEI METALLI DURI

La pneumopatia da metalli duri è una patologia relativamente rara con quadri

clinici polimorfi, a patogenesi non ancora ben definita.

Vengono definiti duri quei metalli o leghe che servono alla fabbricazione di

manufatti metallo-ceramici di durezza simile o poco inferiore a quella del

diamante. Essi comprendono alcune leghe costituite da cobalto, cromo, tungsteno,

carbonio e ferro in proporzioni variabili ed i carburi di fusione e di sinterizzazione

di

tungsteno,

molibdeno,

cobalto,

titanio

e

tantalio.

Sono

esposti

professionalmente a metalli duri soprattutto gli addetti alla fabbricazione dei

manufatti, gli affilatori con mole diamantate di utensili contenenti metalli duri i

pulitori di diamanti.

Studi epidemiologici e sperimentali hanno dimostrato che l’agente causale è

rappresentato dal cobalto che viene utilizzato come legante, e non dal tungsteno

come si riteneva un tempo; il tungsteno, aumentando la solubilità del cobalto,

probabilmente ne aumenta le proprietà citotossiche.

L’inalazione di polvere di cobalto può determinare due diversi quadri patologici:

asma bronchiale e alveolite fibrosante a lenta evoluzione (polmone da cobalto)

che, in alcuni casi, possono coesistere nello stesso soggetto.

La scarsa frequenza di patologia, il variabile periodo di latenza dall’inizio

dell’esposizione, l’evoluzione clinica, i dati funzionati e di laboratorio

suggeriscono una patogenesi immunoallergica per cui il cobalto, analogamente a

quanto avviene nella dermatite allergica da contatto, agisce come aptene

(sostanza allergizzante); non viene comunque escluso anche il contemporaneo

intervento di un meccanismo di tipo citotossico.

18

BERILLIOSI

La berilliosi è una patologia multisistemica di raro riscontro, causata

dall’esposizione a berillio metallico o a suoi composti. Le manifestazioni cliniche

più rilevanti sono a livello polmonare, o come malattia cronica che coinvolge

anche altri organi ed apparati.

Il berillio e i suoi composti trovano impiego nell’industria elettronica, aeronautica

e aerospaziale, nella fabbricazione di tubi radiogeni, nei tubi laser, nella

produzione di ceramiche refrattarie e metalliche, nei reattori nucleari e in generale

in numerosi settori ad elevata tecnologia. Un gran numero di casi di intossicazione

da berillio si sono verificati in passato, soprattutto negli Stati Uniti, nei lavoratori

addetti alla produzione di lampade fluorescenti. Dopo il 1950 l’abbandono

dell’uso dei silicati di berillio hanno ridotto i casi di malattia.

19

DERMATITI DA CONTATTO

Rientrano in questo gruppo situazioni patologiche quali l’eczema da contatto,

l’orticaria da contatto e il granuloma da corpo estraneo (azione delle cellule per

circoscrivere il corpo estraneo).

Il termine dermatite da contatto viene utilizzato per definire una situazione clinica

conseguente ad un’azione infiammatoria della cute a stimoli esterni di natura

chimica-fisica.

Le sedi più colpite sono quelle che vengono a diretto contatto con gli agenti lesivi:

le mani, i polsi, il volto, gli arti inferiori.

Le principali lavorazioni a rischio di dermatite da contatto sono:

LAVORAZIONE

MATERIALI

Edilizia

Cemento, mezzi di protezione

Pulizia

Detersivi, detergenti

Metalmeccanica

Oli minerali, mezzi di protezione

20

APTENI

Cromo, cobalto, tiuramici

Nichel, cromo, cobalto

Cromo, cobalto, tiuramici, nichel

NEFROPATIE CRONICHE

L’alterazione renale è conseguenza di assorbimento cronicamente protratto di

piccole quantità della sostanza, quale appunto si realizza in genere

nell’esposizione professionale.

Vi sono alcune poche intossicazioni che, innescando meccanismi fisiopatologici

particolari, possono dare origine a nefropatie tossiche croniche con caratteri

relativamente peculiari da permettere di individuarne una da piombo, una da

mercurio, una da cadmio.

PIOMBO:

Il quadro classico della nefropatia da intossicazione cronica è quello di una

nefroangiosclerosi (fibrosi del tessuto renale) diffusa, ben descritto in passato col

termine morfologicamente appropriato di “rene grinzo saturnino”. Esso venne

osservato soprattutto in lavoratori con protratta e notevole esposizione, la cui

storia clinica era punteggiata da ripetuti episodi di saturnismo florido con colica

addominale.

CADMIO:

Il cadmio si accumula nel rene senza apparenti danni biologici fino ad una certo

livello, provocando un danno cellulare. La lesione renale come ben si capisce se si

considera il meccanismo di saturazione che ne è alla base, compare in genere solo

dopo 10-20 anni di esposizione. Con la sospensione del rischio di assorbimento di

cadmio non si ottiene in genere la riduzione o scomparsa dei segni di disfunzione

renale.

MERCURIO:

L’assorbimento cronico professionale mercurio inorganico o vapore non produce

grave danno renale che producono invece dosi elevate di HgCl 2, danno noto col

nome di “rene da sublimato”.

21

PATOLOGIE DEL SISTEMA NERVOSO

Esposizioni professionali ed effetti sul sistema nervoso:

METALLI

Piombo

Piombo tetraetile

Mercurio

Mercurio metile

Manganese

Stagno organico

Alluminio

EFFETTO

Encefalite,

polineuropatia,

sclerosi

Psicosi, encefalite

Sindrome

extrapiramidale

(simile al Parkinson), sclerosi

USI FREQUENTI

Vernici, materie plastiche,

batterie per auto

Antidetonanti delle benzine

Impianti clorosoda, materiali

elettrici e dentari, industria

fotografica

Sindrome

piramidale,

e Fungicidi

cerebellare

(disturbi

del

movimento ed equilibrio),

alterazioni visive

Psicosi,

sindrome Estrazione acciai, saldature,

extrapiramidale

vetro e ceramica

Edema

cerebrale Catalizzatori,

fungicidi,

(rigonfiamento della massa polimeri

cerebrale)

Malattia di Alzheimer

Ingestioni

per

scopi

terapeutici,

ambiente

professionale (non provato)

FREQUENZA

Valore storico

Valore storico

Rara

Molto rara

Molto rara

Molto rara

Rara

Minamata 1932

Acque reflue contenenti mercurio sono rilasciate tramite gli impianti chimici di Chisso

nella baia di Minimata in Giappone. Il mercurio si accumula nelle creature marine,

portando alla fine all'avvelenamento della popolazione da parte del mercurio.

Sindrome di Minamata 1952

Nel 1952, nella popolazione della baia di Minimata in Giappone compaiono i primi casi di

avvelenamento da mercurio, causato dal consumo dei pesci inquinati con mercurio,

provocando oltre 500 infortuni mortali. Da allora, il Giappone ha le leggi ambientali più

rigorose nel mondo industrializzato.

Sandoz 1986

L'acqua usata per estinguere un imponente fuoco trasporta il 30 t di un fungicida che

contiene il mercurio nel Reno superiore. I pesci muoiono su una lunghezza di 100

chilometri. Lo shock promuove molti progetti FEA. Si veda inoltre "l'inquinamento del

Reno a Basilea/Sandoz".

Riserva naturale spagnola contaminata a seguito di un disastro ambientale 1998

I prodotti chimici tossici contenuti nell'acqua contaminano dalla crepa di una diga

appartenente ad una miniera la riserva naturale di Coto de Donana nel sud della Spagna. 5

milioni m. di fango contenente zolfo, piombo, rame, zinco e cadmio fluiscono lungo il Rio

Guadimar. Gli esperti stimano che il più grande santuario di uccelli d'Europa, come pure

l'agricoltura spagnola e le industrie della pesca, subiranno danni permanenti

dall'inquinamento.

22

MERCURIO:

L’intossicazione professionale da vapori di mercurio elementare determina una

sindrome neurologica conosciuta come micromercurialismo. Ha sintomi quali

insonnia, anoressia ed ipersudorazione ed è poi dominata dal tremore, segno

caratteristico dell’intossicazione. Negli anni '50, un grave versamento industriale

di mercurio nella Baia del Minimata, in Giappone, uccise centinaia di persone

lasciando una tragica testimonianza epidemiologica del terribile potenziale

neurotossicologico contenuto nel mercurio. I bambini nati dopo l'incidente

soffrivano di paralisi cerebrale, ritardo mentale e seri problemi al sistema nervoso

centrale, mentre tra gli adulti emersero vari tipi di disordini neurologici, tremori,

paralisi, perdita della vista e dell'udito. Più di recente i ricercatori hanno trovato

che quando l'esposizione al metil-mercurio (anche a bassi dosaggi) riguarda alcuni

momenti chiave dello sviluppo pre- e post-embrionale, possono verificarsi ritardi

significativi dello sviluppo cerebrale e deficit cognitivi.

PIOMBO:

L’intossicazione acuta da piombo metallico appartiene alla storia delle malattie

professionali. Il quadro dei sintomi è caratterizzato essenzialmente da una

encefalopatia acuta.

Dimostrare l'associazione fra produzione di agenti tossici e insorgenza di

patologie umane non è cosa semplice; ma è certo che la riduzione dell'esposizione

al piombo – un potente agente neurotossico – ha ripagato in termini di salute. Dal

1976 i livelli di piombo nel sangue degli americani adulti sono scesi mediamente

di oltre il 75% (l'85% nel sangue dei bambini). Questo significa che, in media, i

neonati americani di oggi hanno guadagnato 5 punti di quoziente intellettivo (QI)

rispetto a quelli di una generazione fa.

23