Impianti

Verniciatura

IMPIANTO DI VERNICIATURA COMPACT

Impianto di verniciatura Compact

L’impianto di verniciatura Compact della Italtecno è

stato

progettato

per

verniciare

mediante

Ciclo di Trattamento

polveri

termoindurenti tipo poliestere profili , lamiere o

Negli impianti di verniciatura , i profili vengono appesi alle

componenti in alluminio. I pezzi vengono caricati su

bilancelle

bilancelle (complete con ganci).

convogliatore aereo a catena.

Modelli standard 600-1250-1500 . Le dimensioni della

Nell’impianto Compact , invece le bilancelle avanzano a

carica massima devono restare entro una sagoma

scatto ed è la cabina che scorrendo su appositi binari ,

massima di 7000 x 300 x 600/1250/1500 mm. con

avanza lungo i profili ed applica su questi, sempre mediante

produzione fino a 10 cariche/ora per un impianto

pistole elettrostatiche, la vernice in polvere.

standard.

Le bilancelle su cui sono agganciati i profili traslano quindi

La configurazione dell’impianto è stata concepita per

verso le seguenti zone :

poter eseguire dei cambi colore particolarmente rapidi.

e

trasportati

longitudinalmente

da

un

Zona di agganciamento e sganciamento dove due

operatori sganciano i profili verniciati e agganciano i

profili grezzi

Il vantaggio dell’impianto Compact rispetto agli impianti

di verniciatura verticali e

Zona di verniciatura , dove la cabina vernicia i profili

orizzontali è il minor spazio richiesto e l’investimento

su tutta la loro lunghezza. La cabina contiene da due a

iniziale minore quando viene richiesto una piccola

otto pistole (secondo i modelli) installate su due

produzione (300-500 Kg/h)

reciprocatori elettromeccanici , scorre e si arresta

automaticamente.

Impianti

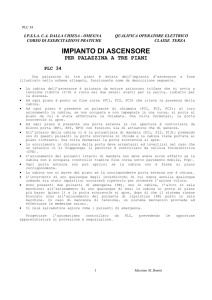

Il forno è posto nella parte alta della linea , cioè

1. Forno di Polimerizzazione

sopra la zona di carico e scarico e sopra alla zona

dove scorre la cabina di verniciatura , ed è dotata

di due aperture sulle due estremità opposte della

saldati e imbullonati.

parte inferiore , per consentire l’entrata e l’uscita

delle bilancelle.

Vantaggi

N° 1 bruciatore a gas.

N° 1 camera di combustione

N° 2-4 ventilatori elicoidali per la circolazione dell’aria

all’interno del forno

Data la piccola dimensione della cabina, si ottiene

la formazione di una nuvola di polvere che

permette

un’ottima

penetrazione

e

Pareti interne ed esterne in lamiera zincata, isolate

termicamente con pannelli di lana di roccia.

Sono necessari solo due operatori per far

funzionare l’impianto

Struttura di sostegno realizzata in profilati di acciaio

Controllo automatico della temperatura per mezzo di un

termostato

Temperatura di esercizio 180-200°C

una

verniciatura perfetta di tutta la superficie dei

profili, senza bisogno di alcun ritocco manuale.

Il cambio colore viene eseguito in modo semplice

e veloce , grazie alla dimensioni ridotte delle

pareti della cabina.

Modesto consumo di energia grazie alle aperture

per il passaggio del pezzo situate nella zona

inferiore della parte del forno, dove il calore

tende a salire.

Grazie al piccolo volume della cabina, il sistema di

aspirazione ed il sistema di recupero polvere

operano

perfettamente

permettendo

consumo molto ridotto della polvere.

Filtro Autopulente

un

Equipaggiando l’impianto con due cabine, mentre

una lavora l’altra è sottoposta alla pulizia senza

2. Doppio Convogliatore

dover arrestare l’impianto per il cambio colore.

Spazio

richiesto

per

installare

l’impianto

imbullonati

estremamente ridotto.

Composizione dell’Impianto

L’impianto è composto da:

1.

Forno di polimerizzazione

2.

Trasportatore aereo

3.

Sistema di verniciatura

4.

Quadro elettrico

Binario in lamiera piegata e profili di acciaio saldati e

N° 2 gruppi di traino, completi di motoriduttore e

motore autofrenante

N° 2 linee di catene

N° 9-11 bilancelle in profilato tubolare di acciaio , lunghe

7 metri

Il convogliatore è sostenuto, da una parte, dalla stessa

struttura che sostiene il forno e, dall’altra parte. Dal

forno stesso

Impianti

3. Sistema di Verniciatura

3.1 Cabina di Verniciatura (1 o 2)

Struttura di sostegno realizzata in tubolari in

acciaio, su una base carrellata, completa di

supporti

con

ruote,

per

permettere

lo

scorrimento della stessa sui binari.

Corpo della cabina realizzato in pannelli d’acciaio

inox , predisposta per le sagome di passaggio dei

pezzi e delle pistole

Aspirazione su tutta la parte inferiore della cabina

Contenitore polveri con vibro setaccio completo

e letto fluido per il recupero della polvere e

3.3 Pistole Elettrostatiche (4 o 6)

l’alimentazione delle pistole

collegate

al

gruppo

di

movimentazione ad aggancio rapido alla cabina

trainata

Ciclone per abbattimento polveri di verniciatura

al 95% di rendimento, realizzata in lamiera di

delle pistole con possibilità fino a 200 programmi

Tubazioni e cavi di collegamento pistole

Funzionamento elettromeccanico

Velocità regolabile a comando elettronico

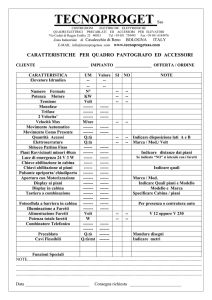

4. Quadro Elettrico (a norme CEI)

apribile per una facile pulizia. La parte superiore è

Armadio metallico protetto anti-polvere

collegata al cassoncino di aspirazione della cabina

Interruttori e pulsanti di comando posizionati sulla

Bicchiere di raccolta e recupero polveri a mezzo

parte anteriore dell’armadio a bassa tensione

Interruttori,

trasformatori,

apparecchiature

Blocco filtrante in lamiera verniciata a lavaggio

elettrica ad alta tensione posizionati all’interno

automatico

dell’armadio

in

contropressione

con

rampe

rotanti, completo di 4-12 cartucce filtranti,

valvole a membrana pneumatiche con centralina

di comando e regolazione dei tempi e della

qualità dell’aria di pulizia

Pompe pneumatiche venturi a portata regolabile,

acciaio inox con parte inferiore incernierata ed

pompa venturi, all’interno della cabina

regolabili

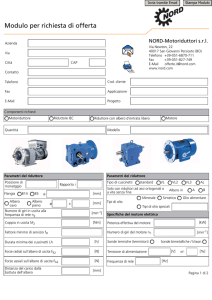

3.4 N.2 Reciprocatori

Motoriduttore per la movimentazione automatica

della cabina (avanti/indietro) con velocità variabile

elettrostatici

installate sul cassetto polveri per l’alimentazione

su una base carrellata, completa di supporti e

trainanti

Generatori

elettronicamente

Struttura di sostegno in sezioni di acciaio, posta

ruote

Apparecchiatura polveri di verniciatura di ultima

generazione

3.2 Gruppo di aspirazione e filtrazione

con recupero automatico della polvere

Gruppo Applicazione Polvere

Canale di collegamento ciclone/blocco filtrante in

lamiera zincata

Tensione di alimentazione 380 V. – trifase + neutro

+ terra

PLC per il controllo e la gestione di tutte le

funzioni dell’impianto

Impianti

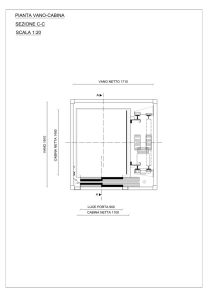

Dati Tecnici Principali

COMPACT

600

ALTEZZA CARICA

LUNGHEZZA CARICA

INTERASSE BILANCELLA

VELOCITA’ MEDIA

CABINA

CICLO VERNICIATURA

PISTOLE

ELETTROSTATICHE

CORSA RECIPROCATORI

PRODUZIONE

BILANCELLE

CARICO MEDIO CARICA

PRODUZIONE ORARIA

PRODUZIONE GIORNO

MEDIA

POTENZA TERMICA

POTENZA ELETTRICA

LUNGHEZZA IMPIANTO

LARGHEZZA IMPIANTO

ALTEZZA IMPIANTO

ALTEZZA RICHIESTA

ARIA COMPRESSA

mm

mm

mm

m/1’

COMPACT COMPACT

1250

1500

600

7.000

1.200

1,2

1.250

7.000

2.000

1,5

1.500

7.000

2.000

1,7

8

2

8

4

6

6 (8)

mm

bil/h

1000

7

1500

8

1700

10 (12)

Kg.

Kg./h

Kg/g

26

180

1.200

40

280

1.800

50

500

3.200

120.000

12 (18**)

13 (18**)

7

5,2

6

80

200.000

25 (35**)

14 (23**)

10

6

7

140

300.000

30 (40**)

15 (25**)

12

6,5

7,5

180

1’

N.

Kcal/h

kW

m

m

m

m

Nmc/h

** valore per due cabine

Zona di Carico/Scarico

ITALTECNO Via Marinuzzi, 38 – 41100 Modena (Italy) Tel. +39 059 280362 Fax +39 059 280462

Internet: http://www.italtecno.com E-mail: [email protected]