Dipartimento di Ingegneria Industriale

Strato Limite - Boundary layer

http://www.grc.nasa.gov/WWW/k-12/airplane/boundlay.html

http://www-mdp.eng.cam.ac.uk/web/library/enginfo/aerothermal_dvd_only/aero/fprops/introvisc/node6.html

1 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Lo strato limite.

Il fatto che il fluido nel quale un corpo è immerso sia viscoso implica che, a contatto con

la parete solida, esso possieda velocità nulla (condizione di aderenza). La presenza della

superficie all’interno del fluido si farà sentire, alterandone la velocità, in una determinata

regione del piano (se consideriamo un caso 2D) la cui estensione sarà determinata

dall’entità dei fenomeni viscosi rispetto a quelli inerziali.

L’importante parametro che definisce il rapporto tra le grandezze spazio-temporali

dei fenomeni viscosi e quelle delle forze d’inerzia è il numero di Reynolds già visto:

ρUl

Re =

µ

2 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

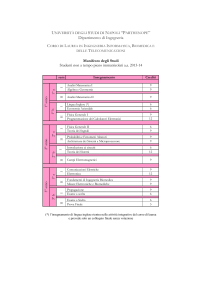

Maggiore è il numero di Reynolds e minore è l’effetto degli sforzi viscosi nel

campo di moto. Nel caso limite di assenza di effetti viscosi (µ=0) il numero di Reynolds

tende all’infinito. Al diminuire del numero di Reynolds la zona in cui il fluido risente

della presenza del corpo, e nella quale prevalgono i fenomeni viscosi, si estende.

Re=0,1

Re=0,1

ρUl

Re =

µ

Re=50

Re=10

Re=105

Re=107

3 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Lo strato limite è la zona di flusso compresa tra la parete (u=0) ed il flusso indisturbato (u=U).

In pratica il flusso attorno ad un qualsiasi profilo può essere suddiviso in due zone:

•

la prima, vicino a parete, consistente nello strato limite, all’interno del quale prevalgono i fenomeni di

natura viscosa.

•

la seconda, lontano da parete, dove il fluido ha velocità pari ad U e nella quale i fenomeni viscosi sono

trascurabili

Lo strato limite è caratterizzato da forti gradienti di velocità in direzione normale al

flusso. Se il numero di Reynolds è grande, infatti, in uno spazio relativamente piccolo si

passa da velocità nulla (parete) a velocità pari a quella del flusso indisturbato.

4 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Struttura dello strato limite

Hp: fluido viscoso, incomprimibile. Strato limite che si sviluppa su lastra piana

infinitamente lunga. Numero di Reynolds alto.

Consideriamo due particelle fluide: l’una che rimane nella zona di flusso indisturbato e

l’altra che attraversa lo strato limite che si sviluppa dal bordo d’attacco della lastra.

Caso Laminare

5 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Caso Turbolento

Dipartimento di Ingegneria Industriale

• la prima particella è relativa ad una porzione del profilo di velocità che conserva la

propria forma in quanto, attraversando unicamente la zona di flusso indisturbato, non è

soggetta a particolari gradienti di velocità.

•la seconda, entrando nello strato limite, si distorce in quanto la velocità del flusso cresce

man mano che ci si allontana dalla parete.

La distorsione della particella fluida nello strato limite aumenta

ulteriormente se si ha una transizione da strato limite laminare a

turbolento.

Nel strato limite laminare:

• il miscelamento avviene a livello molecolare

Nel strato limite turbolento:

6

• miscelamento su scale spaziali paragonabili con le dimensioni

della particella fluida in questione.

Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Parametri descrittivi dello strato limite

Si definisce spessore dello strato limite, δ, la distanza dalla parete alla quale il fluido

possiede una velocità pari al 99% di quella indisturbata:

δ=y dove u=0.99U

7 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Un altro importante parametro è lo spessore spostamento dello strato limite, δ*. Esso

rappresenta lo spostamento che dovrebbe subire la parete per ottenere, con un profilo di

velocità piatto pari a U, una portata equivalente a quella corrispondente al profilo reale

(vedi figura alla pagina precedente).

Dalla definizione possiamo scrivere:

∞

δ * U = ∫ (U − u )dy

0

che implica

∞

δ * = ∫ (1 −

0

u

)dy

U

8 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Abbiamo detto che la componente della forza agente sul corpo parallela alla direzione

del fluido rappresenta il Drag ovvero la resistenza offerta alla penetrazione.

Per il secondo principio della dinamica tale forza è uguale alla variazione, in direzione

del flusso, della quantità di moto del fluido tra una sezione a monte ed una a valle del

profilo.

Risulta perciò utile definire un parametro, lo spessore di quantità di moto dello strato

limite, θ, come lo spostamento che dovrebbe subire la parete per ottenere, con un profilo

di velocità piatto pari a U, un valore della quantità di moto equivalente a quella

corrispondente al profilo reale , a pari portata:

∞

ρθU = ρ ∫ u (U − u )dy

2

0

che implica

θ =∫

∞

0

u

u

(1 − )dy

U

U

9 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

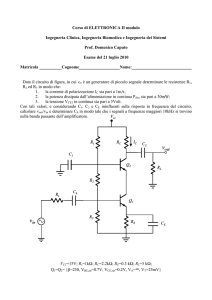

Soluzione del Flusso

La soluzione quindi del flusso sulla lastra piana è rappresentata dalla funzione g(η )

calcolata da Blasius con uno sviluppo in serie e sotto rappresentata:

Lo sforzo di taglio diminuisce all’aumentare della x a causa dell’aumento di

spessore dello strato limite ⇒ minori gradienti di velocità in direzione y.

10 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Osservazione

Dipartimento di Ingegneria Industriale

Dalla soluzione si possono calcolare vari parametri e fare considerazioni:

• che u/U≈0.99 quando η=5.0. Dalla definizione stessa di η risulta quindi:

δ =5

νx

U

⇒

δ

x

=

5

Re x

•lo spessore spostamento e per lo spessore di quantità di moto:

δ * 1.721

=

;

x

Re x

θ 0.664

=

x

Re x

•lo sforzo di taglio a parete dalla soluzione

∂u

∂y y = 0

τ w = µ

⇒

3

τ w = 0.332U 2

ρµ

x

11 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Equazione integrale dello strato limite.

E’ possibile scrivere una Equazione Integrale dello strato limite che leghi fra loro i parametri

integrali attraverso un bilancio di q.d.m.. su un volume di controllo come mostrato in figura

τw

∂U

2 ∂θ

*

=U

+ (2θ + δ )U

;

ρ

∂x

∂x

∂P

≠ 0;

∂x

Con queste equazioni è molto semplice calcolare sforzo di taglio e forza resistente, anche se in

maniera approssimata, conoscendo il profilo di velocità dello strato limite , oppure conoscendo

empiricamente legami fra τ θ δ !

12 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Transizione.

Le equazioni finora viste sono state ottenute per strati limite laminari. I risultati da esse

fornite concordano con quelli sperimentali fino a che non si verifica il fenomeno della

transizione che implica il passaggio dello strato limite da laminare a turbolento.

Il parametro che governa la transizione è il numero di Reynolds - in questo caso il

numero di Reynolds basato sulla distanza dal bordo d’attacco della lastra e definito come

ρUx

Re x =

µ

Od altre forme più di dettaglio

ρUδ 2

Reδ =

µ

2

Per una lastra piana la transizione avviene solitamente per 2x105<Rex<3x106.

13 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

La transizione non avviene automaticamente per i valori di Rex precedentemente detti.

Essa è un fenomeno legato all’instabilità del flusso e può essere innescato da

perturbazioni: se tali perturbazioni avvengono per valori di Rex lontani da quelli critici il

flusso si rilaminarizza. Se, al contrario, tali perturbazioni avvengono in prossimità del

Rex si ha la transizione e lo strato limite diventa turbolento.

In realtà la transizione può innescarsi anche in zone ristrette della lastra per poi essere

distribuite a valle (vedi foto)

14 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

La transizione da laminare a turbolento implica un notevole cambiamento del profilo di

velocità; si possono infatti notare le seguenti caratteristiche:

• Il profilo di velocità turbolento è più piatto.

• Presenta gradienti di velocità in direzione

normale a parete maggiori rispetto a quello

laminare.

• Lo spessore dello strato limite è maggiore.

15 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Lo strato limite turbolento.

Lo strato limite turbolento è caratterizzato da un flusso molto complesso, disordinato ed

irregolare.

Non esistono soluzioni esatte per il flusso nello strato limite turbolento. Le uniche

relazioni esistenti sono ricavate empiricamente.

Per il profilo di velocità si usa la seguente espressione:

u y

=

U δ

1

7

Essa mostra un buon accordo con i risultati sperimentali, tranne molto vicino alla

parete dove risulterebbe ∂u/∂y=∞ per y=0.

16 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Per lo sforzo di taglio a parete si usa la seguente formula, determinata anch’essa

sperimentalmente:

ν

τ w = 0.0225 ρU

Uδ

2

1

4

Da queste due espressioni e ricordando le definizioni di spessore di spostamento e di

quantità di moto si ottengono le espressioni per tutti i parametri che descrivono lo strato

limite:

1

5

ν 54

δ = 0.370 x

U

7

θ= δ

72

17 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

δ* =

τw =

δ

8

0.0288 ρU 2

1

5

Re x

Dipartimento di Ingegneria Industriale

Osservazioni:

• Per il flusso nello strato limite turbolento lo spessore δ è proporzionale a x4/5 mentre,

per il laminare, δ variava con x1/2.

• Lo sforzo di taglio a parete τw risulta proporzionale a x-1/5 nello strato limite turbolento

e a x-1/2 in quello laminare.

In generale il coefficiente di drag Cd per

una lastra piana è funzione del Re e della

scabrezza relativa ε/l. Il diagramma a

lato, riportante Cd in funzione del

Reynolds e di vari valori di scabrezza

relativa, ha molti punti in comune con il

diagramma di Moody.

18 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Effetti del gradiente di pressione.

L’analisi dello strato limite finora fatta vale per flussi su lastre piane nei quali, visto lo

spessore trascurabile del corpo immerso nel fluido, la velocità al bordo dello strato limite

corrisponde con quella del flusso indisturbato.

Ciò implica l’uniformità della pressione in tutto il campo di moto.

Consideriamo un cilindro immerso in

un fluido non viscoso a velocità

uniforme U. Il flusso, dal punto di

ristagno A, accelera fino a C per poi

decelerare nuovamente fino a F.

Essendo il fluido non viscoso tutto ciò

avviene senza perdite di energia;

l’aumento di velocità si traduce in

diminuzione di pressione e viceversa.

19 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Si noti che la forza agente sul cilindro è in questo caso nulla in quanto le

distribuzioni di pressione sono perfettamente simmetriche.

• Nel tratto A-C il flusso accelera diminuendo la propria pressione; in questi casi si dice

che il fluido è soggetto ad un gradiente di pressione favorevole.

• Nel tratto C-F il flusso decelera aumentando la propria pressione; in questi casi si dice

che il fluido è soggetto ad un gradiente di pressione avverso.

Il gradiente di cui si parla è quello nella direzione del flusso; la pressione rimane

costante, anche in questo caso, in direzione normale alla parete.

Nel caso non viscoso il flusso è simmetrico attorno al cilindro in quanto, non essendoci

perdita alcuna di energia, tutta la quota di pressione “spesa” per accelerare il flusso fino a

C viene interamente recuperata nel tratto C-F a spese della quota cinetica.

20 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Il discorso cambia se consideriamo un fluido viscoso. In questo caso Il flusso perde

energia a causa degli effetti viscosi nello strato limite.

• Nel tratto A-C il flusso accelera diminuendo la

propria pressione statica.

• Nel tratto a valle di C il flusso deve decelerare ed

aumentare la pressione al fine di seguire la

curvatura del cilindro. Avendo però dissipato parte

dell’energia posseduta, il flusso non riesce a

recuperare tutta la pressione necessaria ⇒ si ha

una separazione di flusso (punto D).

21 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Osservazioni:

Dalla figura nella pagina precedente possiamo notare che la posizione della separazione

di flusso dipende dalla natura del flusso. Uno strato limite turbolento, rispetto ad uno

laminare, possiede più quantità di moto ed energia cinetica.

Ciò in quanto il profilo ad esso associato è più simile, come forma, a quello

corrispondente al flusso non viscoso; inoltre può esserci una considerevole quota

energetica associata alle fluttuazioni turbolente di velocità, componenti di cui non

teniamo esplicitamente conto considerando le velocità mediate nel tempo.

Grazie a ciò un flusso con strato limite turbolento resta “attaccato” al cilindro più a

lungo, rispetto ad un laminare, prima di separare.

Il fenomeno della separazione può essere osservato attorno a qualsiasi altro profilo di

spessore finito allorché si sia in presenza di un gradiente di pressione fortemente

avverso.

22 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Esempio:

Nella figura sottostante viene mostrato un profilo alare in due diverse condizioni di

incidenza del flusso. Nel primo caso (angolo di attacco=0) non si ha separazione. Nel

secondo caso il flusso separa nel punto D in quanto non riesce a recuperare una quantità

sufficiente di pressione per poter seguire il profilo superiore dell’ala.

23 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Pressure Drag e Friction Drag.

Ora è meglio comprensibile la distinzione delle tipologie di forza resistente agente su un

corpo immerso in un fluido viscoso : i due contributi:

• Forza resistente dovuta all’attrito Df. Essa è data dalla somma, su tutta la superficie

del corpo, delle componenti di attrito agenti su elementi di area paralleli alla direzione

del flusso indisturbato. La sua entità è data non dall’intensità dello sforzo di taglio ma

anche dall’inclinazione della superficie su cui agisce.

• Forza resistente dovuta alla pressione Dp. Essa è data dalla risultante di tutte le

pressioni agenti sul corpo. Come è intuibile questo contributo dipende fortemente

dalla forma del corpo.

24 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Friction drag:

• Friction drag: la forza resistente su un corpo (simil lastra piana) di

larghezza b e lunghezza l parallela alla direzione del flusso

indisturbato può essere calcolata come:

Df =

1

2

ρU blC Df

2

• CDf è il coefficiente di friction drag. Il suo valore è funzione del Re e

della scabrezza relativa e dell’angolo di attacco del flusso.

Pagina 25

Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Pressure (form) drag:

• Pressure (form) drag: La forza di pressione in direzione parallela al

flusso Dp è data da:

D p = ∫ p cos ϑdA = ρU AC Dp =

1

2

= ρU

1

2

2

∫C

p

2

cos ϑdA

• Dove CDp è il coefficiente di pressure (form) drag mentre:

Cp = 2*(p-p0)/ΔU2

è detto coefficiente di pressione

• θ è l’angolo fra la normale alla parete e la direzione del flusso.

Pagina 26

Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Esempio 1:

Il vento alla velocità di 12 m/s passa su una lastra delle dimensioni di 9 lunghezza e 7 di

altezza. La tavola è allineata alla direzione del vento. Determinare la forza esercitata sul lato

piatto usando i seguenti dati: ρ=1.177 kg/m3, µ=18.46x10-6 Ns/m2

La forza di drag può essere calcolata con la presente

equazione in cui A rappresenta l’area esposta al

vento:

2

D f = 12 ρU ACD

Il coefficiente CD può essere calcolato, utilizzando il

grafico riportato a lato relativo al flusso su lastra

piana una volta calcolato il numero di Reynolds.

Re =

ρVL 1.177 * 12 * 9

6

=

=

6

.

9

x

10

18.46 x106

µ

Per questo valore del Re CD =0.003. La forza di drag è:

D f = 12 * 0.003 ⋅ 1.177 ⋅ 122 ⋅ 9 ⋅ 7 = 15.9 N

27 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Esempio:

Determinare la forza D su un cilindro di lunghezza b immerso in un flusso viscoso

ed incomprimibile. Lo strato limite rimane attaccato fino al punto di separazione a

θ=108.8°. Lo sforzo di taglio a parete è dato, in termini adimensionali, dalla figura

(b). lo sforzo di taglio a valle della separazione è trascurabile.

Determiniamo per primo il contributo

dovuto all’attrito sulle pareti:

π

D

D f = τ w sinθdA = 2 b τ w sinθdθ

2 0

∫

∫

Il coefficiente CDf può essere calcolato,

utilizzando il parametro adimensionale

F(θ) riportato in figura

28 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

CDf =

Df

1

2

ρU bD

2

=

π

F (θ )sinθdθ

∫

Re

1

0

Integrando numericamente o graficamente la funzione F otteniamo il risultato

CDf =

5.93

Re

Calcoliamo adesso il contributo

dovuto alle forze di pressione:

π

∫

CDp = C p cosϑdθ

0

Dove Cp è plottato in figura

29 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Integrando numericamente o graficamente la funzione Cp otteniamo il risultato

CDp = 1.17

In definitiva il coefficiente di Drag agente sul cilindro è CD= CDf + CDp

E’ interessante confrontare

questo risultato con quelli

sperimentali mostrati in figura.

Per Re<10 le curve divergono

in quanto le equazioni

utilizzate non sono valide in

questo campo. La differenza

tra i risultati per Re>3x105 è

dovuta alla transizione la quale

altera la distribuzione di

pressione.

30 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Esempi di Drag e Lift su vari profili

e in funzione di vari parametri.

La forza resistente agente su un corpo è data dalla somma D=Df+Dp. I parametri

principali dai quali dipende questa forza sono:

Forma del profilo e

Numero di Reynolds

31 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Rugosità superficiale

Angolo d’attacco

32 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Esempio

Consideriamo un flusso uniforme entrante, con velocità pari a U1=10 m/s, in un condotto

a sezione quadrata di lato l=2 m. Da calcoli avanzati risulta che lo spessore spostamento

dello strato limite che si sviluppa sulle pareti è legato all’ascissa secondo la formula

δ * = 0.007 x

1

2

Si determini la velocità U=U(x)

dell’aria nel condotto

all’esterno dello strato limite.

33 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Se si assume, viste le basse velocità in gioco, che il flusso sia incomprimibile la portata

in volume in ogni sezione del condotto deve essere pari a quella in ingresso ⇒ Q1=Q(x)

ovvero:

Q1 = U1 A1 = 10m / s (2m )2 = 40m3 / s =

∫ udA

( x)

Dalla definizione di δ*, la portata attraverso una generica sezione (x) è pari quella di un

flusso con velocità uniforme U attraverso un condotto le cui pareti sono state spostate

all’interno di δ*. Ciò significa che

Q1 = 40m3 / s =

∫

udA = U (2m − 2δ *)2

( x)

34 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Inserendo nell’ultima espressione la formula che lega δ* alla coordinata x si ottiene:

1

2

40m / s = 4U (1 − 007 x )

3

2

⇒

U=

10

1 − 0.007 x 12

2

m/s

Si noti come la velocità U aumenti all’aumentare della distanza x dall’inizio del

condotto. Ciò è dovuto al fatto che, aumentando con x lo spessore dello strato limite, il

flusso vede un restringimento di sezione; dovendo la portata rimanere la stessa, la

diminuzione di area deve essere compensata da un aumento della velocità.

35 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Strato limite termico.

In un flusso viscoso nel quale si abbiano gradienti di temperatura, oltre che di velocità,

in direzione normale alla parete si può parlare di strato limite termico.

La forma del profilo di temperatura è simile a quello di velocità: il parametro dal quale

dipende la differenza tra le due distribuzioni è il Numero di Prandtl definito come:

Pr=ν/α=(quota di diffusione viscosa)/(quota di diffusione termica)

36 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

Dipartimento di Ingegneria Industriale

Complementi analitici :

Soluzione analitica per lo strato limite laminare (PrandtlBlasius)

All’interno dello SL possiamo assumere il un flusso bidimensionale, stazionario,

incomprimibile, laminare e con effetti della gravità trascurabili.

E’ inoltre possibile introdurre le seguenti semplificazioni basate su osservazioni

di natura geometrica e fluidodinamica:

• strato limite fine ⇒

v << u

∂

∂

<<

∂x

∂y

37 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

• Equazioni Finali

∂u ∂v

=0

+

∂x ∂y

continuità

∂ 2u

∂u

∂u

u

=υ

+v

∂y

∂x

∂y 2

QDM-dir x

∂p

=0

∂y

QDM-dir y

Dipartimento di Ingegneria Industriale

Osservazioni:

• L’equazione della q.d.m. lungo y è semplificata.

• Non compare la pressione che si mantiene costante attraverso lo strato limite.

Le condizioni al contorno per queste equazioni sono:

U=v=0 per y=0

u→U per y→∞

Blasius ipotizza che, in forma adimensionale, i profili di velocità siano simili ovvero non

funzioni della coordinata x; in formule ciò può essere espresso come: u

y

= g = g (η )

U

δ

Dove g(y/δ) è una funzione da determinare. Da un bilancio di Q.M. si può

0.5

dimostrare che vale la seguente relazione:

νx

δ ∝

U

38 Scuola di Ingegneria – Corso di Fluidodinamica e Macchine – A.A. 2014-2015

U

η = y

νx

0.5