L’integrazione degli standard e della legislazione di paesi diversi

in materia di sicurezza sul lavoro: un caso pratico

R. Fusi(1), A. Lepri(2), S. Luzzi(1)

(1)

(2)

Vie En.Ro.Se Ingegneria s.r.l., Firenze

Xenia s.r.l., Firenze

Abstract

Questo contributo si riferisce ad un’esperienza di armonizzazione e integrazione di leggi e normative di paesi

differenti (nello specifico Italia e Inghilterra) con specifico riferimento ai requisiti di salute e sicurezza degli impianti

elettrici installati presso i luoghi di lavoro.

Il lavoro si propone di illustrare l’approccio e la metodologia che sono stati applicati nel caso di un’azienda straniera

operante su territorio italiano, allo scopo di assicurare la conformità alla normativa italiana degli impianti elettrici

esistenti, realizzati seguendo principalmente gli standard di riferimento britannici non armonizzati.

Il lavoro ha comportato innanzitutto la ricerca della documentazione progettuale e di conformità esistente e relativa

agli impianti oggetto di ispezione, successivamente l’esame a vista completo dell’installazione, allo scopo di

valutare eventuali necessità di integrazione/aggiornamento della documentazione e di procedere

conseguentemente per arrivare ad avere uno “stato di fatto” degli impianti.

In questa fase è stato possibile verificare che l’impianto presentava numerosi elementi di “commistione” tra la

metodologia realizzativa inglese e quella italiana, (ad es. nei materiali impiegati, nell’identificazione cromatica dei

conduttori, nella tipologia dei quadri elettrici installati ecc.)

A seguito degli esami a vista, dei rilievi e delle verifiche condotte sull’impianto, unitamente all’analisi della

documentazione esistente, sono stati individuati una serie di interventi di adeguamento, finalizzati a poter

“dichiarare” la rispondenza degli impianti installati alle normative italiane vigenti in materia, facendo ricorso, ove

possibile, ad un concetto di “sicurezza equivalente”.

Tutte le fasi del lavoro sono state eseguite in accordo e collaborazione con l’azienda britannica responsabile degli

impianti.

1. Contesto dell’intervento

L’azienda in questione è una multinazionale Inglese operante nel campo dei servizi telematici e delle

telecomunicazioni, in particolare fonia e trasmissione dati.

In particolare, il sito operativo oggetto dell’intervento descritto si trova su territorio italiano ed è costituito da un

ambiente ad uso industriale, suddiviso in vari locali, in gran parte utilizzati per ospitare le apparecchiature di rete

degli impianti di telecomunicazione e degli impianti di servizio. In particolare, gli impianti di telecomunicazione

sono costituiti da apparati di proprietà diretta dell’azienda, apparati di proprietà di clienti dell’azienda stessa e

apparati di proprietà di operatori internazionali leader del settore comunicazioni, collegati a reti TLC sia in rame che

in fibra.

Data la natura e le dimensioni dell’azienda, considerando anche che molti apparati ospitati nell’ambito delle sedi

risultano essere di tipo “mission critical”, le attività di gestione e manutenzione degli impianti di servizio (sistemi di

alimentazione da rete, di emergenza e di continuità, sistema HVAC, sistemi di supervisione ecc..), sono state

affidate ad un unico general contractor inglese, il quale provvede ad intervenire geograficamente sulle diverse sedi,

sia direttamente che utilizzando di volta in volta, per vari aspetti operativi inerenti gli impianti di servizio (elettrico e

HVAC), il supporto di aziende e realtà locali, provvedendone il relativo coordinamento.

Per il tipo di attività in oggetto, infatti, l’affidabilità, la disponibilità, l’efficienza e la continuità di servizio sia dei

sistemi di alimentazione ordinaria e di backup, che dei sistemi HVAC, (controllo del mantenimento dei parametri

termo-igrometrici ambientali ottimali per il funzionamento degli apparati), rivestono carattere prioritario per il

mantenimento della qualità dei servizi offerti dall’Azienda.

L’azienda in questione è stata oggetto di un sopralluogo da parte di un organismo di controllo che ha portato al

riscontro di alcune inosservanze alle norme stabilite dal D.Lgs. 81/08, in particolare al combinato disposto dall’art.

71, comma 1 e art. 80 “per avere messo a disposizione dei lavoratori attrezzature non idonee ai fini della

sicurezza” con specifico riferimento all’impianto elettrico; ciò ha portato all’emissione di un verbale di prescrizione

che nei punti salienti riportava:

− mancato rispetto delle colorazioni normalizzate indicanti la funzione svolta da parte degli isolanti dei conduttori

di una fase e del neutro nei circuiti di distribuzione. In particolare, l’isolante del conduttore di fase era di colore

BLU, colore che normalmente distingue il neutro, mentre l’isolante del conduttore di neutro era di colore NERO,

colore che normalmente distingue la fase (le colorazioni normalizzate dei conduttori sono stabilite dalla Norma

EN 60446)

− l’impianto, per quanto riguarda alcune modifiche e ampliamenti effettuati nel tempo successivamente alla prima

installazione, era privo sia della dichiarazione di conformità alla regola dell’arte ai sensi della L. 46/90 e del DM

−

−

−

37/08 sia del progetto;

l’impianto era privo degli schemi completi, riportanti dati quali la regolazione delle protezioni, i valori delle

correnti di circuito sia A.C. che D.C., i valori delle protezioni dei cavi e altri dati necessari per consentire

l’accertamento delle caratteristiche costruttive rispetto allo stato dell’arte, la regolarità della gestione e della

manutenzione periodica;

i quadri di distribuzione erano privi della targa identificativa indicante le caratteristiche nominali e attestante

formalmente la costruzione secondo la regola dell’arte;

non era stato infine valutato il rischio di esplosione dovuto all’emissione di idrogeno durante il mantenimento in

carica delle batterie stazionarie a servizio dei sistemi di alimentazione in continuità assoluta sia in AC che in

DC. Dette batterie, tutte situate in ambiente chiuso, non riservato, condiviso con i relativi sistemi di

alimentazione, (UPS e Raddrizzatori), e quadri di distribuzione, sono funzionali a garantire la Continuità

Assoluta dell’alimentazione elettrica per tutti gli apparati sensibili della sede

Per la chiusura del verbale veniva ovviamente dato un termine di adempimento.

2. Strategia di intervento

A partire da quanto contenuto nel suddetto verbale di prescrizione, si è resa necessaria la definizione di una

strategia per ottemperare a quanto in esso richiesto, nel modo più rapido e opportuno possibile.

Questa strategia è stata elaborata mediante una serie di sopralluoghi svoltisi presso la sede oggetto dell’intervento

e presso le altre sedi della società, nel corso dei quali si è effettuata la verifica della documentazione esistente e si

sono date indicazioni per il rispetto della normativa e della legislazione italiana in materia di sicurezza degli

impianti, evidenziando le differenze tra questa e la vigente normativa britannica (armonizzata e non). Rispetto alla

temuta necessità di completo rifacimento degli impianti non conformi alla normativa italiana, si è cercato di

ottimizzare gli interventi da compiere e i relativi costi di progettazione e installazione.

Tutto ciò è stato svolto coinvolgendo fin dall’inizio il general contractor Britannico e i suoi tecnici. Nei paragrafi

successivi sono quindi riportate in dettaglio le attività svolte al fine di rispondere puntualmente a quanto prescritto

nel citato verbale e a raggiungere il pieno rispetto delle vigenti norme relativamente a tutti gli impianti installati

presso la sede oggetto dell’intervento.

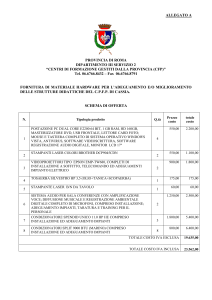

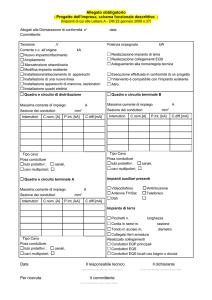

La strategia di intervento seguita è schematizzata nella tabella sottostante.

STEP

FASE

1

ESAME DOCUMENTAZIONE

2

ESAME A VISTA E RILIEVI IN

CAMPO

3

INDIVIDUAZIONE CARENZE

4

ELABORAZIONE MODELLO E

VERIFICA DI CALCOLO DI

IMPIANTO

5

ESECUZIONE INTERVENTI DI

ADEGUAMENTO

6

VERIFICHE E ADEMPIMENTI

FINALI

DESCRIZIONE

Raccolta ed analisi della documentazione inerenti gli impianti presente sia sul sito

oggetto dell’intervento sia presso le altre sedi italiane e non del committente

Effettuazione di sopralluoghi e rilievi tecnici dell’impianto oggetto dell’intervento

Individuazione delle carenze dell’impianto a livello documentale/progettuale/nei

materiali di realizzazione con specifico riferimento a quanto previsto dalla legislazione

italiana vigente al riguardo.

Studio di verifica progettuale e di calcolo dell’installazione per individuare gli

interventi di adeguamento necessari per perseguire una soddisfacente conformità

normativa generale dell’installazione.

Messa in opera degli interventi di adeguamento individuati con l’integrazione degli

aspetti realizzativi britannici quando ritenuti armonizzabili

Esecuzione di prove strumentali in campo, raccolta dichiarazioni di conformità e

stesura dichiarazioni di rispondenza

Tabella 1: strategia di intervento

2.1 Esame documentazione

Come primo step della strategia, si è stabilito di effettuare un’approfondita analisi di tipo documentale, volta a fare

un “punto zero” della situazione esistente da questo punto di vista.

Nello svolgimento della verifica si è quindi reperita ed analizzata tutta la documentazione presente in loco o nelle

altre sedi dell’azienda, incluse le altre presenti sul territorio italiano nonché la sede legale situata in Inghilterra.

Si è proceduto alla ricerca sistematica di tutta la documentazione di progetto e di conformità relativa agli impianti

oggetto di ispezione e citati nel verbale. Tale ricerca si è rivelata piuttosto complessa a causa di problemi logistici

connessi appunto alla dislocazione dei documenti nelle diverse sedi (in Italia e in Inghilterra). Ciò ha determinato

un prolungamento dei tempi di effettuazione della verifica.

Dall’analisi dettagliata della ponderosa mole di documenti rinvenuti è stato possibile capire chiaramente che

l’impianto elettrico in oggetto era stato realizzato con procedura di tipo “Design & Build”, con integrazione delle

prestazioni d’opera e fornitura di almeno tre imprese appaltatrici differenti, due delle quali di nazionalità Inglese che

risultavano inoltre essersi avvalse dei servizi di una impresa italiana relativamente alla posa in opera di

canalizzazioni, conduttori e cablaggio, quadri elettrici ed apparecchiature (di fornitura inglese), sia per i sistemi di

alimentazione in Bassa che in Media Tensione.

La documentazione esaminata si presentava inoltre generalmente in forma frammentata e non bene organizzata,

non risultando inoltre aggiornata in relazione a vari interventi e modifiche realizzati in periodi successivi alla

consegna dell’impianto, che sono stati invece riscontrati nel corso dei sopralluoghi condotti presso l’installazione.

In sintesi, quindi, buona parte dei documenti rinvenuti è risultata obsoleta, non aggiornata e non riferita alla

gestione corrente del sito in questione, perciò quasi o del tutto inutilizzabile.

E’ stato comunque possibile reperire alcuni documenti ritenuti ancora validi, che sostanzialmente erano costituiti

da:

− documentazione relativa alla pratica per il Certificato di Prevenzione Incendi, regolarmente ottenuta e rinnovata

nel tempo alle scadenza previste;

− richieste di verifica degli impianti di messa a terra e relative risposte ISPESL prodotte negli anni;

− dichiarazione di conformità, redatta di ditta italiana, relativa ai collegamenti in Media e Bassa tensione;

− dichiarazione di conformità, redatta dalla stessa azienda, e relativa alla posa canaline, conduttori e

collegamenti in bassa tensione.

− documentazione tecnica di commessa relativa alla fornitura dei quadri elettrici di distribuzione di primo livello

(Power Center), presenti nella cabina di trasformazione e nella Sala Energia.

Tale documentazione è stata quindi messa agli atti quale parte integrante della documentazione di rispondenza

prodotta al termine della verifica e dell’adeguamento.

2.2 Esame a vista e rilievi in campo

Si è proceduto quindi a condurre una serie di esami a vista dell’installazione, uniti a sopralluoghi di rilievo tecnico

finalizzati alla costituzione, sulla base di quanto materialmente verificabile, di una documentazione tecnica

aggiornata ed organica inerente lo “stato di fatto” della distribuzione, costituita da:

− schema di rete per distribuzione di potenza sia AC che DC, con indicazione delle sezioni dei conduttori e della

lunghezza delle linee;

− planimetria con layout apparecchiature, canalizzazioni principali, ed indicazione dei circuiti di alimentazione

delle utenze (per quanto possibile rilevare in campo);

− schema a blocchi collettori e collegamenti sistema EQP e di messa a terra;

− schemi quadri elettrici.

Con particolare riferimento ai quadri elettrici di distribuzione AC presenti nell’ambito dell’attività, si è proceduto

quindi all’esecuzione di un’analisi dettaglia delle apparecchiature esistenti, articolata come segue:

− ricerca e raccolta organizzata degli schemi elettrici dei quadri esistenti disponibili presso l’impianto (fase

eseguita durante la ricerca documentale di cui al paragrafo precedente);

− rilievo dettagliato ed elaborazione degli schemi elettrici di tutti i quadri per i quali non è stato possibile ritrovare

la documentazione originale;

− rilievo dettagliato ed aggiornamento degli schemi elettrici dei quadri di cui è stata ritrovata la documentazione

originale, ma ove sono state riscontrate modifiche o variazioni eseguite successivamente;

Contestualmente al rilievo delle caratteristiche elettriche delle apparecchiature sono stati inoltre censiti tutti i valori

di taratura delle protezioni regolabili installate sui power center di distribuzione dell’impianto, al fine di consentire la

successiva verifica analitica ed eventuale ridefinizione delle stesse nell’ambito del loro coordinamento con la

tipologia e la sezione dei conduttori impiegati nell’impianto.

Relativamente alla presenza della targa di identificazione a bordo dei quadri elettrici, oggetto di un punto specifico

del citato verbale di prescrizione, la situazione riscontrata era molto varia, sintetizzabile come segue:

− su alcuni quadri la targhetta di conformità EN 60439-1 era presente anche se priva dell’indicazione delle

caratteristiche elettriche nominali (solo costruttore e matricola quadro), che invece erano riportate unicamente

sullo schema elettrico di commessa;

− su altri era del tutto mancante, ed in alcuni casi è stata richiesta ed ottenuta dal costruttore copia della

dichiarazione CE di conformità;

− su altri ancora, pur non essendo presente la targa identificativa, le carpenterie si presentavano dichiarate dal

costruttore adatte per realizzazione di quadri TTA (AS) conformi a EN 60439-1, con le condizioni di conformità

e di assemblaggio riportate su targa adesiva ubicata all’interno della portella cieca;

− sui restanti, infine, la carpenteria non era nemmeno più in produzione, e quindi non è stato possibile risalire a

produttore/documentazione integrativa nemmeno a posteriori.

2.3 Carenze riscontrate

Sulla base quindi degli esami a vista e delle ricerche effettuate, vista anche la procedura realizzativa adottata

(fornitura di apparecchiature e materiali da parte di più imprese Inglesi, posa in opera delle stesse e realizzazione

di cablaggi e collegamenti da parte di più imprese italiane, è stato possibile constatare che l’impianto elettrico in

oggetto presentava inevitabilmente numerosi elementi di “commistione” tra metodologia realizzativa italiana e

quella inglese, dal punto di vista dei materiali impiegati, della tipologia di impianto, dell’identificazione cromatica dei

conduttori, della tipologia dei quadri elettrici installati e della distribuzione (TN-S senza sezionamento del neutro).

In particolare è stato possibile evidenziare, oltre a quelle già riportate al paragrafo precedente, anche le seguenti

anomalie:

− in quasi tutti i punti della distribuzione dorsale di primo livello, ed all’interno di alcuni quadri, era presente il

conduttore di neutro identificato col colore NERO, secondo la convenzione anglosassone, mentre uno dei

conduttori di fase era identificato dal colore BLU.

− per quanto riguarda l’uscita da alcuni quadri di distribuzione secondaria (ad esempio linee monofase

illuminazione e prese di servizio), era invece presente il cablaggio secondo la convenzione europea con il

neutro di colore AZZURRO e la fase di colore NERO.

E’ evidente che questa commistione di convenzioni adottate nell’ambito di uno stesso impianto si presentava, oltre

che non corretta da un punto di vista di conformità normativa, anche estremamente fuorviante, favorendo

potenzialmente l’errore umano nel corso degli interventi di manutenzione ordinaria e straordinaria.

Si rendeva quindi necessario uniformare allo standard europeo l’identificazione del conduttore di neutro per tutto

l’impianto. Da notare che, essendo per i circuiti di illuminazione terminali già impiegata la convenzione europea,

non era presente il problema di ricablare i punti di comando, dal momento che i dispositivi unipolari si trovavano

già collegati sul conduttore di fase (nero).

In aggiunta si sono riscontrate le seguenti non conformità:

− il box del trasformatore MT/BT era chiuso con alcuni pannelli in lamiera apribili con l’ordinaria chiavetta dei

cubicoli BT, senza alcun tipo di interblocco con la cella MT a monte, e quindi anche con trafo in tensione;

− i conduttori di alimentazione dei raddrizzatori, a partire dal quadro Q.DR. non risultavano di tipologia

identificabile e pertanto dovevano essere sostituiti;

− il potere di interruzione degli interruttori installati all’interno di alcuni quadri di distribuzione secondaria risultava

troppo basso e quindi non adeguato rispetto al punto di installazione, considerando la taglia del trasformatore;

− non è stata riscontrata la presenza di dispositivi di tipo differenziale a protezione delle linee terminali dei circuiti

prese.

− tutte le linee terminali di alimentazione delle prese di servizio, di tipo bipasso 10/16 A, sono state riscontrate

essere derivate da interruttori taglia 32 A, pur non essendo presenti i relativi fusibili all’interno delle scatole

porta apparecchi;

Sulla base della documentazione rilevata e delle risultanze degli esami a vista è stato quindi stabilito di condurre

uno studio approfondito di verifica progettuale e di calcolo dell’installazione (coordinamento per protezioni da

sovracorrenti, contatti indiretti ecc…), finalizzato ad individuare gli interventi di adeguamento necessari per

perseguire una soddisfacente conformità normativa generale dell’installazione, tale da poter emettere la

“Dichiarazione di Rispondenza” che attesta la rispondenza dell’installazione ai requisiti di sicurezza della normativa

vigente, dimostrando eventualmente l’adozione di un grado di sicurezza equivalente e l’”armonizzabilità” per quelle

parti di impianto realizzate con materiali e metodi non di uso comune in Italia.

2.4 Elaborazione modello e verifica di calcolo di impianto

Il modello elettrico del sistema di alimentazione in oggetto è stato elaborato utilizzando un software specifico in

collaborazione con i tecnici del general contractor inglese, con lo scopo di poter simulare in modo dinamico le varie

condizioni di alimentazione dell’impianto rispetto alle sorgenti disponibili, (Rete, Generatore, UPS), finalizzato a

poter condurre una verifica analitica progettuale e di calcolo in merito ai seguenti aspetti:

− corretto dimensionamento dei conduttori in relazione alla loro tipologia ed al tipo di posa impiegato;

− corretta scelta delle protezioni con riferimento alle condizioni di sovraccarico e corto circuito;

− corretto dimensionamento adiabatico dei conduttori in relazione alle relative condizioni di guasto ed alle

protezioni impiegate;

− corretto dimensionamento dei conduttori e scelta degli interruttori in relazione alla protezione dai contatti

indiretti.

Erano possibili due differenti approcci alla modellazione e verifica analitica:

- Modellare parametricamente i conduttori e le apparecchiature impiegate (non utilizzate in Italia) con software

di calcolo Italiano, senza sfruttarne le librerie componenti, ed eseguire successivamente la verifica di

conformità tentando di riscontrare i dimensionamenti con i criteri della normativa tecnica italiana;

- Modellare l’impianto su software di calcolo inglese, sfruttando per le apparecchiature i più affidabili modelli di

libreria già presenti, eseguire la verifica di conformità alla normativa di riferimento inglese, e successivamente,

una volta verificata la conformità dell’impianto alla normativa Inglese, condurre una valutazione tecnica

comparativa sulle condizioni di conformità previste dalle due normative (inglese ed italiana), per poter quindi

successivamente dichiarare la rispondenza degli impianti alle normative nazionali sulla base di un criterio di

“sicurezza equivalente”.

A causa del massiccio impiego di tipologie di conduttori non armonizzati, e di uso assolutamente non comune in

Italia, unito al fatto che le normative tecniche nazionali di entrambi paesi hanno comunque una comune base IEC

con riferimento ai requisiti di sicurezza essenziali, è stato optato di utilizzare il secondo metodo, valutando

maggiormente affidabile nonché di più celere completamento il processo con l’utilizzo nel software di simulazione

dei modelli di libreria dei conduttori e delle apparecchiature installate.

Sulla base delle verifiche analitiche condotte è stato inoltre possibile, oltre ad individuare alcuni interventi di

adeguamento necessari, anche definire un nuovo piano di tarature delle protezioni coordinato, da implementare

sull’impianto, al fine di soddisfare i requisiti di sicurezza richiesti nelle varie configurazioni di alimentazione possibili

(Rete, Gruppo, UPS).

3. Interventi di adeguamento

Sulla scorta delle prescrizioni di cui al verbale ASL, nonché dell’esame a vista, dei rilievi tecnici e delle verifiche

condotte sull’impianto, insieme alle evidenze scaturite dalle verifiche di calcolo analitico, sono stati individuati gli

interventi di adeguamento ritenuti indispensabili al fine di ottenere la rispondenza degli impianti installati alle

normative vigenti.

Uno dei principali interventi di adeguamento ha riguardato la normalizzazione della colorazione del conduttore di

neutro, in modo che questo fosse identificabile in modo chiaro ed inequivocabile con colore AZZURRO nell’ambito

di tutto l’impianto. Ciò è stato reso possibile, per le linee in AC ove era presente un conduttore di fase di colore

BLU, provvedendo allo scambio del conduttore BLU con quello di colore NERO (precedentemente usato come

Neutro) e lasciando invariati gli altri colori, identificando così le fasi con i colori ROSSO (L1), GIALLO (L2) e NERO

(L3) ed il neutro con il colore AZZURRO.

Per le linee in AC ove invece non era presente un conduttore di fase di colore azzurro si è provveduto a rivestire il

conduttore impiegato come neutro con nastro o guaina termorestringente di colore AZZURRO.

In corrispondenza dei blocchi di distribuzione omnibus interni ai quadri, tra dispositivo generale e partenze, si è

provveduto inoltre a identificare con colore NERO la terza casella delle terne di individuazione delle fasi.

Per quanto concerne le linee di distribuzione in DC, il sistema di alimentazione risultava avere tensione nominale

pari a -48 V, con terminale positivo riferito a terra. Nell’ambito della distribuzione principale il terminale positivo era

identificato con colore NERO, mentre quello negativo con colore BLU. Dal momento che la distribuzione in DC

risultava completamente separata dagli altri impianti, e ben identificabile, considerando che la colorazione BLU per

il terminale negativo è la medesima adottata a standard TELECOM Italia S.p.A, ben conosciuta pertanto dagli

addetti ai lavori del settore, è stato stabilito di lasciare invariati i collegamenti, mantenendo i conduttori con le

colorazioni in uso, previa chiara descrizione ed identificazione di detti circuiti sugli elaborati progettuali.

Contestualmente agli interventi di adeguamento e normalizzazione dell’identificazione del colore di neutro si è

provveduto, su ciascun quadro, avendo riscontrata la carenza, alla corretta etichettatura di ciascun interruttore con

identificazione del circuito o utenza alimentata.

Si è provveduto alla sostituzione dei conduttori di alimentazione dei raddrizzatori da quadro Q.DR. in quanto, come

detto, i conduttori esistenti risultavano di tipologia non identificabile.

Si è provveduto all’intervento di sostituzione degli interruttori modulari di protezione della linea di alimentazione dei

raddrizzatori, in quanto gli stessi avevano un potere di interruzione non adeguato al punto di installazione.

Si è provveduto all’installazione di dispositivi di tipo differenziale puro come generali di gruppo delle sezioni

Illuminazione ed FM dei quadri di distribuzione terminali, al fine di semplificare la protezione dai contatti indiretti per

le linee terminali di distribuzione, nonché di provvedere la protezione attiva aggiuntiva dai contatti diretti richiesta

dalla Normativa per i circuiti terminali di alimentazione delle prese di servizio.

Si è provveduto alla sostituzione dei dispositivi di protezione delle linee di alimentazione dei circuiti prese di

servizio terminali con nuovi di calibro adeguato (non superiore a 16 A) al rating dei dispositivi. La distribuzione delle

alimentazioni su circuiti da 32 A, come da standard britannico, non era infatti compatibile con l’impiego di prese di

tipo STD europeo dal momento che non si prevede l’impiego di apparecchiature con spine dotate di fusibile 13 A,

come avviene nel Regno Unito.

In alcuni casi, contestualmente all’adeguamento delle protezioni, si è provveduto alla sostituzione integrale dei

quadri interessati, in quanto completamente sprovvisti sia di riferimenti che di certificazione di conformità.

Un approccio alternativo è stato inoltre adottato per alcuni quadri di distribuzione secondaria, con interruttori

scatolati, ove, pur non essendo presente la certificazione EN 60439-1, risultava presente all’interno della portella

una targa adesiva del costruttore della carpenteria riportante la conformità della stessa alla realizzazione di

apparecchiature assiemate, con le relative condizioni sulle apparecchiature di protezione impiegabili all’interno

della carpenteria stessa. La prassi in uso nel Regno Unito è infatti quella di realizzare i quadri elettrici secondo un

numero molto limitato di configurazioni possibili della disposizione interna degli interruttori. Non esiste quindi, in

sostanza, come in Italia, la figura specialistica del “Quadrista” che produce e certifica il “prodotto – quadro elettrico”

con tanto di apposizione della marcatura CE, ma il quadro viene normalmente assemblato in cantiere

dall’installatore elettrico, che ne certifica la rispondenza alla regola d’arte insieme a quella delle altre parti

dell’impianto con la Dichiarazione di Conformità finale. Questo è possibile essendo, per queste tipologie di quadri,

ragionevolmente scarsa la possibilità di deviazione dalla configurazione certificabile AS per quanto concerne limiti

di sovratemperatura piuttosto che di tenuta al cortocircuito, una volta che l’assemblatore abbia rispettato le

indicazioni del costruttore, riportate sulla targa ubicata a bordo della carpenteria, ed abbia eseguito l’esame a vista

e le prove funzionali previste dalla Norma.

Per detti quadri è stato pertanto previsto un intervento di riqualificazione comprendente l’esecuzione di una verifica

approfondita delle condizioni di assemblaggio, l’adeguamento del grado di protezione interno ed esterno,

l’esecuzione di verifiche e prove strumentali previste da EN 60439-1 e il successivo rilascio di report di prova e

dichiarazione di conformità, con apposizione della targa di identificazione dell’apparecchiature assiemata.

Per quanto riguarda il box del trasformatore MT/BT è stata effettuata la sostituzione delle sei portelle in lamiera

esistenti, come detto prive della chiusura a chiave e di qualsiasi tipo di interblocco col sezionatore di messa a terra

della cella di alimentazione MT, con tre nuove portelle in lamiera di forte spessore, a tutta altezza, dotate di

serratura con chiave bloccata a portella aperta.

Le chiavi di apertura delle tre nuove portelle di accesso all’interno del box trafo sono estratte da un distributore

posto in opera a parete all’interno del locale trafo, che consente di liberare le tre chiavi unicamente dopo

l’inserimento della chiave “principale” la quale, a sua volta inanellata solidamente alla chiave del sezionatore di

messa a terra della cella MT, consente di garantire l’accesso in sicurezza all’interno del box trafo.

Per quanto riguarda infine il locale di ricarica delle batterie, l’intervento non si è limitato alla redazione del

documento di valutazione del rischio da atmosfere esplosive ma ha comportato, sempre a seguito dei rilievi e dei

calcoli effettuati, una serie di interventi di adeguamento del sistema di ventilazione del locale che hanno riguardato

l’installazione di nuovi quadri elettrici e delle relative alimentazioni, nonché un adeguamento generale del sistema

di alimentazione e controllo di efficienza dei motori elettrici, oltre ad un generale consolidamento del grado di

affidabilità del sistema di estrazione a servizio del locale, mediante realizzazione di un quadro di controllo dedicato

alimentato con due linee distinte e da sorgenti di alimentazione indipendenti, di tipo ad elevata affidabilità.

Contemporaneamente, la connessione dei sistemi di controllo dell’efficienza del nuovo sistema di alimentazione

dell’impianto di estrazione della sala batterie col sistema BMS di edificio permette inoltre la supervisione sia in

locale che da remoto del sistema stesso, permettendo la gestione tempestiva degli interventi correttivi delle

“singole” anomalie riscontrate prima che le stesse evolvano in guasto catastrofico.

4. Verifiche finali

Tutti gli interventi di adeguamento necessari sono stati realizzati, per fasi successive, da un’impresa di nazionalità

italiana che ha operato in stretta collaborazione con i tecnici del general contractor inglese e che alla fine degli

interventi ha provveduto a rilasciare regolare Dichiarazione di Conformità degli interventi di adeguamento realizzati.

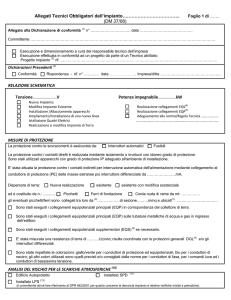

Al termine degli interventi di adeguamento si è proceduto all’esecuzione di alcune prove di tipo strumentale in

campo, volte a verificare sperimentalmente i principali aspetti inerenti la sicurezza elettrica dell’impianto elettrico in

esame, secondo quanto di seguito riportato:

− Verifiche di continuità su conduttori di protezione ed EQP di un campione esteso di masse e masse estranee

presenti nell’ambito dell’impianto, e precisamente: masse apparati ed utilizzatori, conduttori di protezione

circuiti terminali prese di servizio, tubazioni e canalizzazioni impianto HVAC, tubazioni e canalette metalliche

distribuzione terminale impianti elettrici;

− Misure dell’impedenza del circuito di guasto fase-fase, finalizzate a verificare la correttezza e congruità della

modellazione e dei calcoli circuitali analitici svolti, in relazione all’adeguatezza del potere di interruzione delle

apparecchiature installate;

− Misure dell’impedenza del circuito di guasto fase-PE, finalizzate a verificare la correttezza e congruità della

modellazione, dei calcoli, e delle tarature impostate sulle protezioni regolabili, con riferimento alla protezione

dai contatti indiretti, sia nel caso di alimentazione da Rete che da Gruppo Elettrogeno.

Tutte le verifiche effettuate hanno dato esito positivo.

5. Conclusioni

Sulla base degli interventi di adeguamento effettuati, della documentazione predisposta e dell’esito positivo dei

controlli finali, è stato quindi possibile ottenere un soddisfacente grado di conformità normativa generale

dell’installazione, che ha consentito di poter emettere la “Dichiarazione di Rispondenza” attestante la conformità

complessiva dell’installazione ai requisiti di sicurezza stabiliti dalla normativa italiana vigente in materia di requisiti

di salute e sicurezza degli impianti elettrici installati presso i luoghi di lavoro, dimostrando l’adozione di un grado di

sicurezza equivalente e l’”armonizzabilità” di quelle parti di impianto realizzate con materiali e metodi non di uso

comune in Italia.

Tutta la documentazione prodotta durante il lavoro, sia di tipo progettuale che tecnico-descrittivo, è stata fatta

pervenire all’organismo di controllo che aveva effettuato il sopralluogo ed emesso il conseguente verbale di

prescrizione, permettendo di pervenire alla chiusura con esito positivo del verbale stesso e quindi alla estinzione

del procedimento avviato.

6. Sviluppi futuri

Per quanto riguarda il caso studio in questione, per assicurare una corretta gestione dell’impianto nell’ambito dei

successivi interventi di verifica periodica, manutenzione, ampliamento o trasformazione sarà necessario

provvedere ad una puntuale ed adeguata definizione di procedure che garantiscano, una corretta definizione degli

elementi progettuali standard e procedurali da attuarsi per futuri ampliamenti dell’impianto nel caso di allaccio di

utenze fisse per nuovi clienti, sia derivati da continuità in CC che in continuità AC da UPS.

Tali procedure dovranno essere inserite quali parti integranti del Documento di Valutazione del rischio aziendale e

dovranno ovviamente essere oggetto di accurata attività di formazione/informazione al personale coinvolto.

Uscendo invece dal particolare contesto oggetto del caso studio in questione, un’interessante e a nostro avviso

opportuna possibilità di sviluppo potrà essere senz’altro rappresentata dall’estensione del caso di studio ad altre

realtà aziendali di nazionalità differenti, allo scopo di arrivare alla stesura di regole e norme armonizzate che

consentano di progettare e realizzare impianti secondo standard condivisi ad esempio nei vari paesi membri

dell’Unione Europea, eliminando così il rischio di realizzazione di impianti secondo regole e leggi vigenti nei paesi

di origine delle aziende investitrici ma non valide nel paese di localizzazione fisica degli impianti.