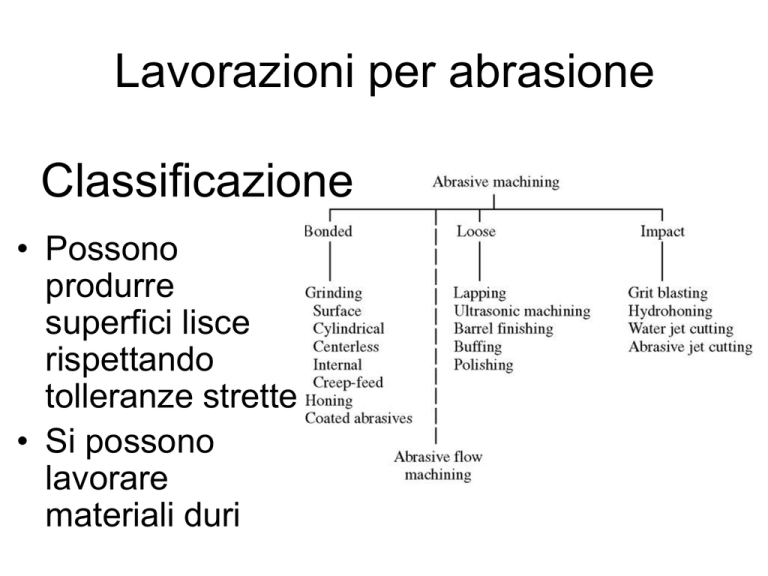

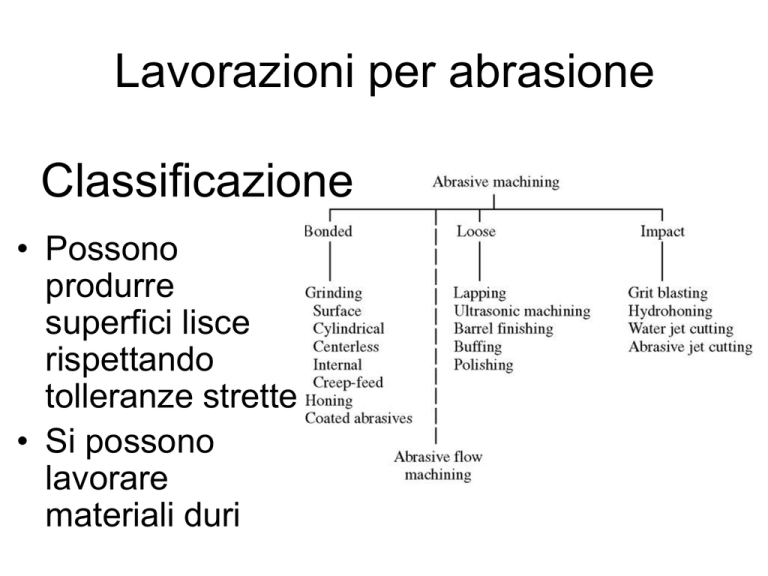

Lavorazioni per abrasione

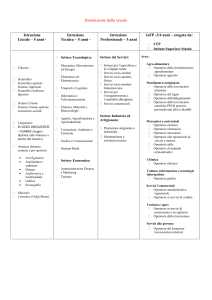

Classificazione

• Possono

produrre

superfici lisce

rispettando

tolleranze strette

• Si possono

lavorare

materiali duri

L’asportazione tramite

abrasione

• I taglienti sono distribuiti e orientati in

modo casuale => l’angolo di spoglia è

variabile => non c’è sicurezza che un

grano tagli

• La profondità di passata è piccola e

diversa per i vari grani

• Nella produzione dei grani si cerca di

avere spigoli taglienti

L’asportazione tramite

abrasione

L’asportazione tramite

abrasione

• L’efficienza è

molto bassa => si

produce molto

calore

• Conseguenze:

ossidazione,

possibili

trasformazioni di

fase e formazioni

di cricche,

tensioni residue

Abrasivi

• Devono avere:

– Grande durezza anche ad alta temperatura

– Facilità di frattura

– Bassa adesione al materiale lavorato

Abrasivi

• Si usano pochi abrasivi naturali: SiO2 e

Al2O3; Al2O3 esiste in varie gradazioni di

durezza

• SiC non può essere usato con gli acciai

• CBN e C sono detti superabrasivi

Rettifica

Rettifica

• Le mole devono essere equilibrate

• La resistenza del legame dipende da tipo,

quantità e distribuzione del legante; non

deve essere eccessiva

• Il grano a un certo punto viene rilasciato;

si definisce il rapporto di rettifica:

Rettifica

Rettifica

• Il legante + usato è il vetro

• I leganti organici sono – resistenti ma

possono avere varie proprietà

• Il legante può essere una resina

termoindurente rinforzata con anelli di

acciaio o fibra di vetro

• Con i superabrasivi si usa spesso bronzo

sinterizzato e le particelle sono rivestite

per migliorare il legame

Rettifica

• X sopportare velocità maggiori, la parte

centrale delle mole può essere in metallo

o in composito e l’abrasivo forma uno

strato superficiale di 3 - 5 mm

• In alternativa una base metallica (talvolta

di forma) è rivestita con un singolo strato

di superabrasivo

Rettifica

Rettifica

• La velocità di rimozione aumenta con la

forza di schiacciamento, ma oltre certi

valori G crolla

• L’integrità strutturale delle mole viene

verificata prima dell’uso

• Le mole vengono ravvivate quando

producono vibrazioni, la lavorazione

diventa rumorosa o si rivestono del

materiale lavorato

Rettifica

• La ravvivatura si può eseguire con una

punta di diamante o con un disco rivestito

di diamante

• Se il legame della mola è fragile la

ravvivatura si esegue anche pressando

sulla superficie un disco di acciaio duro

• Le mole rivestite non vengono ravvivate

ma si sostituisce il rivestimento

Rettifica

• I fluidi hanno 3 funzioni:

– Raffreddano e impediscono l’innesco della

combustione e di cricche a caldo

– Abbassano il carico sulla mola riducendone l’usura

– Abbassano l’attrito e la generazione di calore

• Si usano oli e soluzioni acquose con additivi

• L’energia specifica della lavorazione può ridursi

a un quarto, la velocità di rimozione prima che

sorgano vibrazioni può aumentare di 5 volte, il

rapporto di rettifica può diventare 10 volte

maggiore

Rettifica

• Il fluido dovrebbe essere introdotto sotto

pressione, possibilmente attraverso la

mola

• Lo smaltimento del lubrificante esausto

può essere problematico

• L’uso del CBN è favorito dalla possibilità di

usare meno fluido

Rettifica

Rettifica

Rettifica

• A parte x la generazione di geometrie

elementari, la rettifica è usata x finire

superfici anche complesse

• Anche in rettifica sono disponibili utensili

generici e di forma

Rettifica

• Obiettivi della rettifica

– Rettifica di precisione: migliora tolleranze e

finitura superficiale. Lo spessore di truciolo

indeformato è piccolo e l’energia specifica alta

– Rettifica di sgrossatura: i grani usurati

vengono espulsi, la velocità è + alta, l’energia

specifica bassa (si usa x eliminare alimentazione e materozze dai getti e la bava dai

forgiati)

Rettifica

• Obiettivi della rettifica

– Creep-feed: una sola passata, grande

spessore di truciolo indeformato, piccolo

avanzamento

– High-efficiency deep grinding: si usano mole

di forma con uno strato di CBN x asportare

materiale ad alta velocità

Rettifica

• Una buona finitura non garantisce qualità

superficiale elevata

• La qualità della superficie aumenta con

mole tenere, frequenti ravvivature,

abbondante lubrificante

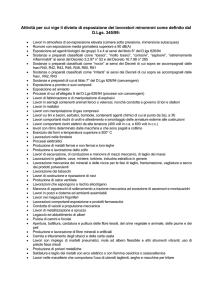

Altre lavorazioni abrasive

• Particelle abrasive attaccate a carta o

stoffa sono usate x operazioni di finitura a

bassa velocità

• Usando colle e supporti + forti è possibile

aumentare la velocità => si possono

sostituire tornitura, piallatura e fresatura

Altre lavorazioni abrasive

Altre lavorazioni abrasive

Lavorazioni con abrasivi non

legati

Lavorazioni con abrasivi non

legati

Lavorazioni con abrasivi non

legati

LAVORAZIONI NON

CONVENZIONALI

Dissoluzione chimica

Dissoluzione elettrochimica

Scariche elettriche controllate

Fasci elettronici e fasci laser ad alte intensità energetica

Altre tecniche alternative alle precedenti

Classificazione

Lavorazioni chimiche

Lavorazioni chimiche

Lavorazioni chimiche

Lavorazioni chimiche

Lavorazioni elettrochimiche

• Il componente, in materiale conduttore, è

immerso con il catodo, nell’elettrolita

diventando l’anodo

• In caso si formi uno strato di ossido

protettivo, può essere rotto con scintille

Lavorazioni elettrochimiche

Lavorazioni elettrochimiche

• Il componente, in materiale conduttore, è

immerso con il catodo, nell’elettrolita

diventando l’anodo

• In caso si formi uno strato di ossido

protettivo, può essere rotto con scintille

• Esempi: fresatura, asportazione, rettifica

Elettroerosione

Elettroerosione

• Il metallo viene rimosso dal calore

prodotto da scintille

• L’utensile (catodo) è metallico o in grafite,

immerso in un dielettrico

• A bassi voltaggi il fluido agisce come

isolante; se il voltaggio è alto si ha una

scarica che provoca la vaporizzazione del

materiale

• Il fluido raffredda il materiale e rimuove il

materiale asportato

Elettroerosione

• La finitura è determinata da vari fattori, tra

cui la densità di corrente, la viscosità del

fluido e la frequenza

• Poichè elettrodo e pezzo non giungono in

contatto si ha un overcut

• Anche l’elettrodo viene eroso in misura da

3:1 a 100:1 rispetto al pezzo in lavorazione

Elettroerosione

Elettroerosione

• Qualche volta la sgrossatura si effettua

invertendo la polarità; in tal caso l’elettrodo

di grafite non viene consumato

• In macchine CNC al pezzo si può dare un

movimento laterale x migliorare accuratezza e finitura superficiale

• È anche possibile lavorare forme complesse con utensili semplici

Elettroerosione

• Il processo è lento, ma le macchine

possono lavorare autonomamente e

possono essere dotate di cambio-pezzo e

cambio-elettrodo automatici

• Gli elettrodi sono prodotti con fresatrici a

copiare o CNC

Elettroerosione

Elettroerosione

• Il filo è alimentato con continuità sotto

trazione controllata

• X agevolare l’espulsione del materiale, si

usano fili stratificati: il rivestimento si

consuma prima che il nucleo perda

resistenza => si possono usare densità di

corrente maggiori

Elettroerosione

• Il taglio è + rapido con leghe bassofondenti

• L’elettrolita è olio o acqua con additivi

• Talvolta si eseguono uno o + tagli poco

profondi x rimuovere la superficie

danneggiata

Elettroerosione

• Controlli multiassiali rendono possibile

ricavare forme 3D, come matrici di

estrusione troncoconiche

• I controlli CNC permettono anche di

monitorare il gap, variare la velocità di

taglio e riavvolgere in caso di rottura del

filo

Elettroerosione

• Altre tecniche:

– Electrical discharge drilling

– Electrical discharge grinding

Lavorazioni con fasci ad alto

contenuto energetico

Fascio elettronico

• I materiali possono essere tagliati o forati

mediante fusione e/o vaporizzazione

controllate

• Si usa su materiali difficili da tagliare:

alcune plastiche, ceramici e compositi

• La fonte di energia è simile a un tubo

catodico

Lavorazioni con fasci ad alto

contenuto energetico

Fascio elettronico

Taglio laser

Taglio laser

• Laser allo stato solido

– Il + importante è a Nd:YAG, contenente

piccole concentrazioni di ioni di neodimio in

granato di alluminio e ittrio

– Il pompaggio avviene con luce bianca ad alta

intensità

– Il fascio può essere suddiviso in + parti

Taglio laser

• Laser a eccimeri

– Danno un output molto minore, perciò si

usano x microlavorazioni, lavorazioni su

semiconduttori e x interventi chirurgici

– In una scarica elettrica un atomo di gas nobile

e uno di gas alogeno formano un dimero

– Al decadimento della scarica elettrica il

dimero si divide ed emette luce UV

Taglio laser

• In funzione della densità di energia alcuni

materiali fondono, alcuni evaporano

• In qualche misura è possibile controllare la

profondità di lavorazione

• Spesso viene fornito ossigeno x

aumentare l’assorbimento di energia

Taglio laser

• Si possono tagliare acciai trattati termicamente; la qualità dei bordi di taglio è

adeguata x punzoni e matrici usate nelle

lavorazioni delle lamiere

• Nell’esecuzione di fori circolari, il diametro

è variato mediante focalizzazione

• Il minimo diametro è circa 0.5 mm con

laser a CO2, 0.08 mm con Nd:YAG e 1 mm

con laser ad eccimeri