TADM: Trasportatore Automatizzato da Magazzino

per un magazzino 4.0

STUDENTI : Luca Nurisso,Andrea Olivo (Dipartimento di Elettronica)

DOCENTI COORDINATORI: Prof. Lalia Gianfranco, Prof. Vito Rosiello

TEMATICHE: Iterazione uomo – robot

Abstract

Il progetto realizzato è un trasportatore automatizzato da magazzino in grado di lavorare in un ambiente

industriale,

quindi

di

aiutare

gli

operatori

nello

spostamento

di

materiali.

Il dispositivo è in grado, una volta azionato dall’utente, di muoversi autonomamente seguendo piste di

colore diverso tracciate sul pavimento ed arrestarsi autonomamente una volta giunto a destinazione.

L’unico compito che dovrà svolgere l’operatore è di selezionare il colore della pista da seguire e azionare il

dispositivo.

Siccome si suppone che il TADM sia impiegato in un ambiente di lavoro innovativo, dove è presente

personale specializzato e macchine automatizzate, il dispositivo è dotato di un sistema di rilevazione

ostacoli: una volta rilevato un ostacolo, il trasportatore è in grado di fermarsi, emettendo un avviso

acustico in modo tale che l’addetto venga informato dell’intralcio e liberi la pista. Una volta rimosso, il

dispositivo riprende la corsa.

Questo tipo di automi, già utilizzati a livello industriale, permettono di abbattere i costi attuando una

migliore organizzazione delle risorse umane, di ridurre la possibilità di danneggiare prodotti oltre che

diminuire i tempi di trasporto del materiale e avere un ambiente di lavoro in condizioni di totale sicurezza.

1

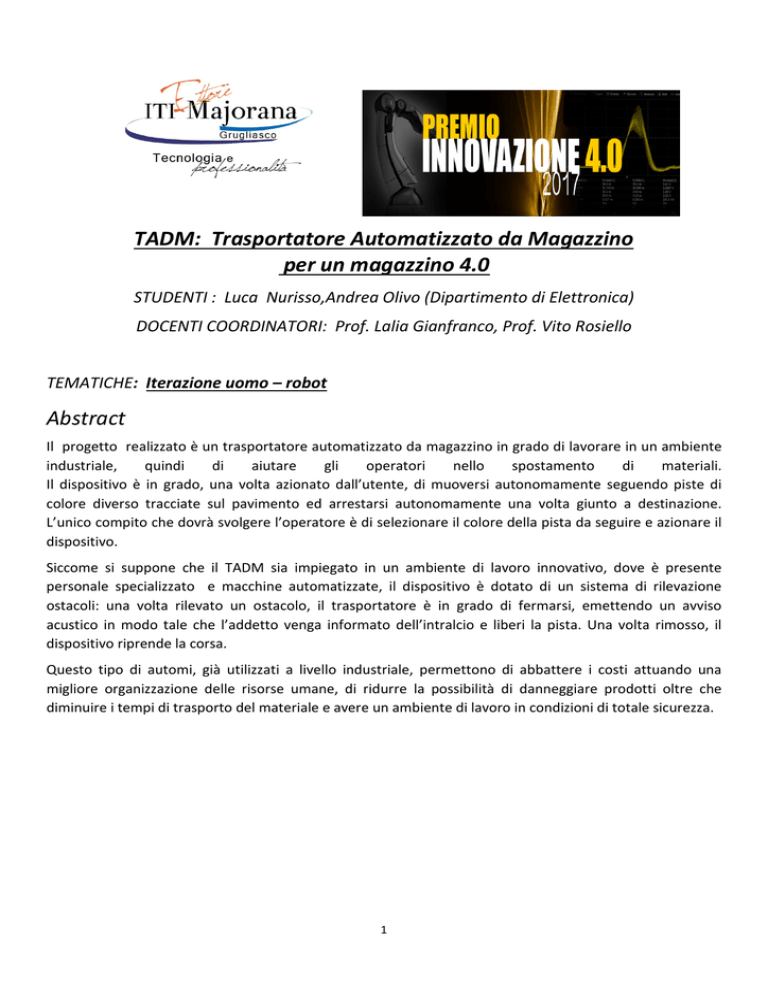

Progetto del sistema TADM

Schema a blocchi e spiegazioni

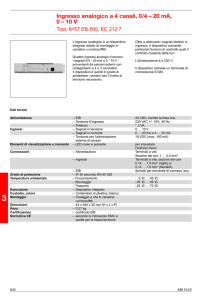

Il blocco sentire è costituito dai color detectors e dal sistema di rilevazione ostacoli: per la rilevazione piste

sono stati impiegati cinque sensori di colore TCS3200 mentre per la rilevazione ostacoli due sensori ad

ultrasuoni HC-SR04. Ad ogni sensore di colore è stato assegnato un microcontrollore AT Mega 328 di

gestione mentre ne è stato impiegato soltanto uno per gestire i due sensori ad ultrasuoni.

I sensori di colore sono dotati di quattro led di colore bianco in modo da rendere la lettura del colore

indipendente dall’illuminazione esterna. Per tarare i sensori sono stati utilizzati tutti colori primari, con

l’aggiunta del verde. I colori che il dispositivo è in grado di distinguere sono: nero, bianco, rosso, blu, giallo

e verde. La tensione di lavoro dei suddetti sensori è di 5V.

I sensori ad ultrasuoni utilizzati sfruttano la tecnologia Sonar: essi sono composti da un emettitore e da un

ricevitore e percepiscono l’ostacolo basandosi sull’eventuale eco dell’ultrasuono. Anch’essi hanno una

tensione di lavoro di 5V e sono in grado di rilevare l’ostacolo dai 2 centimetri ai 4 metri.

Il comando utente è rappresentato da un deviatore (accensione del dispositivo) e da un dip-switch a 8

canali tramite il quale verrà scelto il colore dalla pista da seguire, quindi il reparto del magazzino da

raggiungere.

Costituisce il blocco comandare la scheda elettronica Arduino Uno, unica scheda Arduino utilizzata nel

sistema: essa ha il compito di decifrare il comando dell’utente e di indicare ai microcontrollori AT Mega

328 dedicati alla sensoristica il colore della pista da seguire, oltre che coordinare il movimento di motori e

del servomotore.

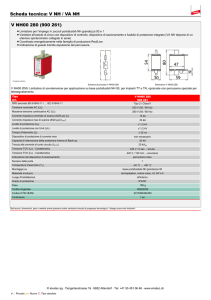

Il blocco agire è composto dai due motori DC (uno per ruota) e dal servomotore.

I motori DC sono coloro che permettono al TADM di muoversi: sono stati impiegati motori DC a magneti

permanenti che vengono comandati attraverso un segnale PWM, opportunamente condizionato. E’ stato

fissato coassiale all’albero motore un motoriduttore, in modo da ridurre la velocità massima a vantaggio

della coppia. Le caratteristiche ottenute sono quindi: tensione di 12VDC di alimentazione, 300 giri/min e

0.02Nm in uscita.

2

Il timone di controllo è costituito da un servomotore coassiale legato ad una ruota. Il servomotore viene

pilotato dall’Arduino Centrale tramite un segnale PPM. Il servomotore ha una tensione di lavoro di 5V ed

una velocità di 0.017 sec/60°.

Il buzzer rappresenta il blocco allarme: avverte quando vi è un ostacolo sulla pista tramite l’emissione di un

segnale acustico. Il segnale è emesso con frequenza di 100 Hz e con cadenza di 200 ms. La tensione di

lavoro è di 12V.

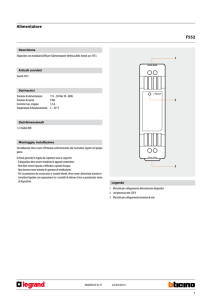

Per alimentare il sistema è utilizzata una batteria a tre celle, che viene normalmente impiegata nel campo

del modellismo, in grado di fornire una tensione di 11V e una corrente di 2200mA.

Sono stati, inoltre, utilizzati gli stabilizzatori di tensione LM7805: in questo modo si è sicuri che i

microcontrollori AT Mega 328 siano stabilmente alimentati a 5V. In parallelo alle uscite degli stabilizzatori

di tensione, è stato inserito un condensatore elettrolitico, dimensionato in 4700 uF, per sopperire al calo di

tensione dovuto alle correnti di picco generate dal movimento del servomotore.

Conclusioni

Il Trasportatore da Magazzino Automatizzato è stato realizzato in cinque mesi utilizzando esclusivamente

le quattro ore settimanali previste nel laboratorio della materia di TPSE&E.

Come presumibile, il progetto è stato realizzato in diverse fasi: si è partiti da una riunione del gruppo per

studiare a fondo il problema e definire le specifiche, per finire con la ricerca guasti (parte sempre più

complicata di un progetto).

Sono stati indispensabili alcuni prerequisiti tecnici come, per esempio, l’utilizzo dei software per la

progettazione dei PCB oltre che lo studio a fondo del comportamento di ogni singolo componente.

I circuiti stampati necessari per la realizzazione del sistema sono stati cinque. Uno è relativo al controllo

centrale adibito alla distribuzione dei vari segnali di controllo e alle tensioni di alimentazione; il secondo è

progettato per il controllo e alla gestione dei sensori ad ultrasuoni e alla gestione del buzzer di allarme; il

principale è relativo al supporto dei 5 microcontrollori AT Mega 328 per il controllo dei sensori di colore; gli

ultimi due sono destinati all’amplificazione dei segnali per il pilotaggio dei motori.

Per i firmware di gestione, siccome sono stati impiegati i microcontrollori AT Mega 328, è stato utilizzato

l’IDE fornito da Arduino con relativo linguaggio di programmazione.

Dopo un’analisi posteriori al progetto abbiamo cercato nuove aggiunte da apporre al TADM per renderlo

più efficiente, anche per migliorare ciò che, fino ad ora, era stato fatto. Per esempio, è stata presa in

considerazione l’idea di implementare il controllo del dispositivo attraverso dei devices mobili che

renderebbe il sistema più intuitivo da utilizzare; l’altra idea al vaglio è quella di aggiungere un sistema

automatizzato di scarico dei materiali dal cassone.

3