Documento #:

Doc_a3.doc

3. Proprietà degli inerti

3.1 Classificazione generale degli inerti

Gli inerti sono dei componenti molto importanti, in quanto il calcestruzzo è costituito da

questi elementi per tre quarti del suo volume. Essi influenzano proprietà tipiche del

calcestruzzo come la resistenza finale, la durabilità ed i suoi aspetti strutturali. Al contrario

della loro denominazione, essi non sono completamente «inerti», ed avendo proprietà

chimiche, fisiche e termiche, influenzano a volte le caratteristiche del calcestruzzo. In più,

oltre ad essere la parte più economica del calcestruzzo, gli conferiscono vantaggi tecnici ed

una maggiore stabilità di volume ed una migliore resistenza al deterioramento rispetto alla

semplice pasta cementizia.

Le dimensioni degli inerti variano da meno di un millimetro a diversi centimetri.

Normalmente, viene usata una miscela di diverse dimensioni degli inerti (distribuzione

granulometrica). Al fine di ottenere calcestruzzi di buona qualità, si utilizzano inerti di

almeno due granulometrie: inerti fini, o sabbia, non superiori a 2 mm, ed inerti grossi (ghiaia

e pietrisco), oltre i 2 mm. Attualmente il limite inferiore di granulometria della sabbia è

determinato a 0,06 mm. Materiali più piccoli, da 0,06 a 0,002 mm vengono classificati come

limi, o silt; mentre materiali più fini di 0,002 mm costituiscono le argille.

Molte caratteristiche degli inerti derivano dalle proprietà delle rocce di origine, come ad

esempio la composizione chimica e mineralogica, il peso specifico, la durezza, la resistenza a

compressione e all’abrasione, la stabilità chimica e fisica, la porosità, il colore, ecc. Una volta

separato dalla roccia originale però, l’inerte assume caratteristiche proprie, come la forma e le

dimensioni, la tessitura superficiale, l’assorbimento di acqua e la distribuzione

granulometrica. Tutte queste proprietà possono influenzare la qualità del calcestruzzo, sia

fresco che indurito.

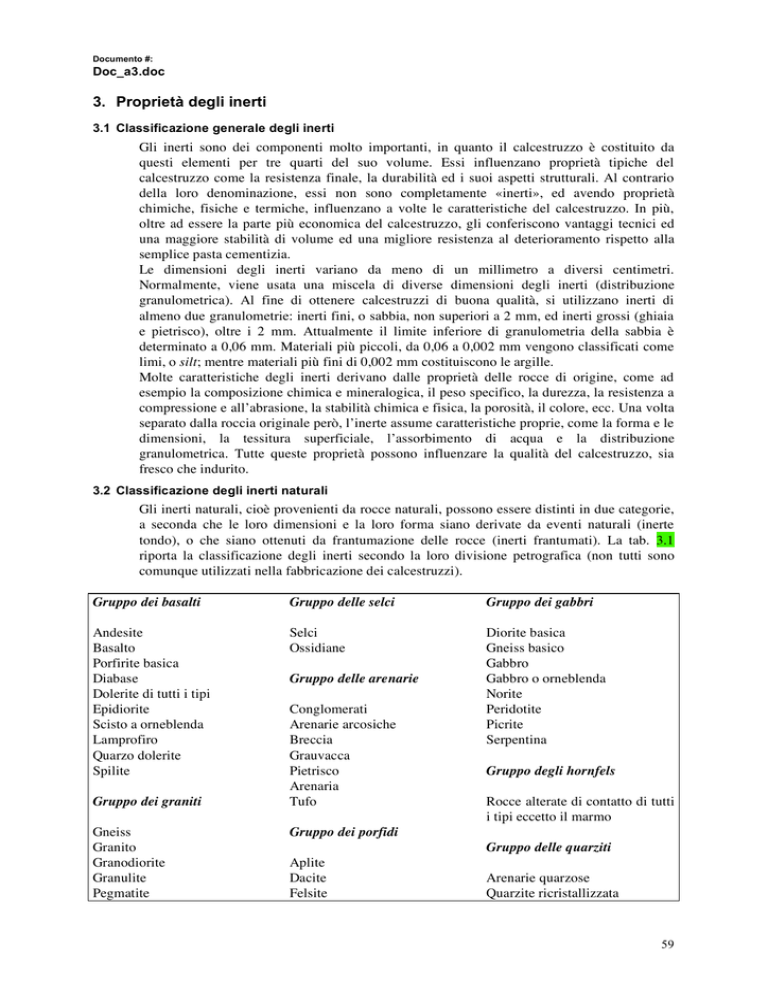

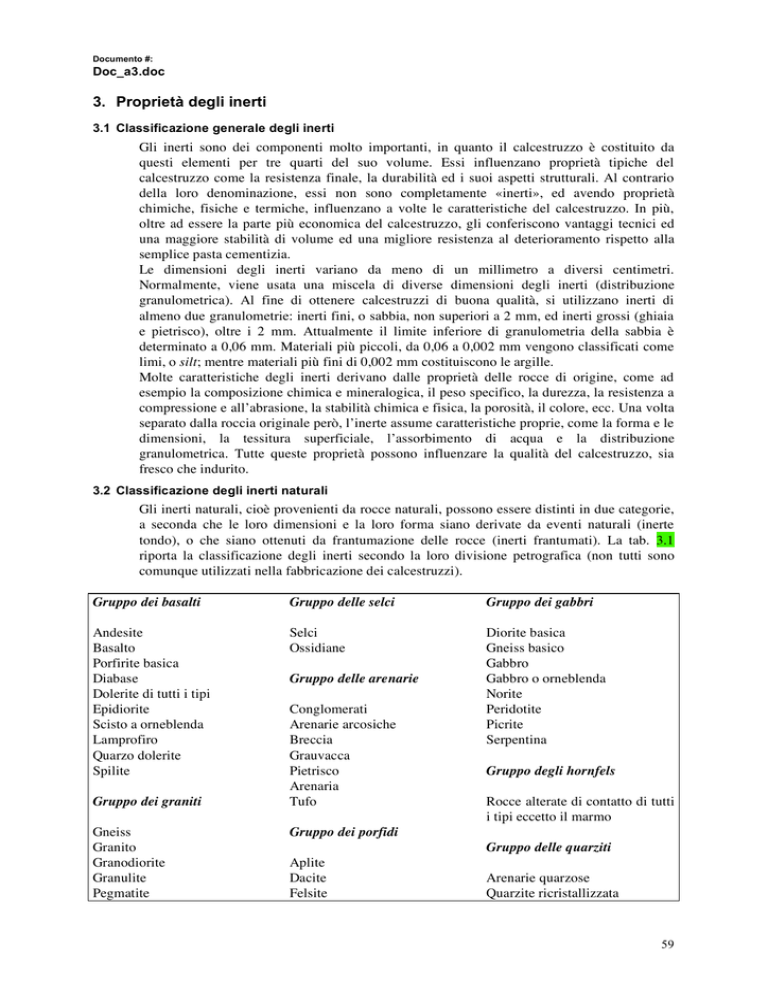

3.2 Classificazione degli inerti naturali

Gli inerti naturali, cioè provenienti da rocce naturali, possono essere distinti in due categorie,

a seconda che le loro dimensioni e la loro forma siano derivate da eventi naturali (inerte

tondo), o che siano ottenuti da frantumazione delle rocce (inerti frantumati). La tab. 3.1

riporta la classificazione degli inerti secondo la loro divisione petrografica (non tutti sono

comunque utilizzati nella fabbricazione dei calcestruzzi).

Gruppo dei basalti

Gruppo delle selci

Gruppo dei gabbri

Andesite

Basalto

Porfirite basica

Diabase

Dolerite di tutti i tipi

Epidiorite

Scisto a orneblenda

Lamprofiro

Quarzo dolerite

Spilite

Selci

Ossidiane

Diorite basica

Gneiss basico

Gabbro

Gabbro o orneblenda

Norite

Peridotite

Picrite

Serpentina

Gruppo dei graniti

Gneiss

Granito

Granodiorite

Granulite

Pegmatite

Gruppo delle arenarie

Conglomerati

Arenarie arcosiche

Breccia

Grauvacca

Pietrisco

Arenaria

Tufo

Gruppo degli hornfels

Rocce alterate di contatto di tutti

i tipi eccetto il marmo

Gruppo dei porfidi

Gruppo delle quarziti

Aplite

Dacite

Felsite

Arenarie quarzose

Quarzite ricristallizzata

59

Documento #:

Doc_a3.doc

Quarzo diorite

Sienite

Gruppo dei calcari

Dolomite

Calcari

Marmo

Granofiro

Cheratofiro

Microgranito

Porfido

Porfido quarzifero

Riolite

Trachite

Rocce scistose

Filliti

Scisti

Argilloscisti

Tutte le rocce molto sfaldabili

Tabella 3.1 – Classificazione degli inerti naturali in base al tipo di roccia.

Fonte: “Properties of Concrete”; Adam M. Neville; Pitman Publishing Ltd. - London

Tra i minerali più comuni che si ritrovano negli inerti ci sono:

– minerali silicei (quarzo, opale, calcedonio, tridimite, cristoballite);

– feldspati;

– minerali micacei;

– carbonati;

– solfati;

– minerali a base di solfuro di ferro;

– minerali ferromagnesiaci;

– zeoliti;

– ossidi di ferro;

– minerali argillosi.

3.3 Campionamento

Le diverse prove sugli inerti vengono effettuate su dei campioni del materiale da studiare,

quindi i risultati si riferiscono al campione specifico e non necessariamente a tutta la partita

del materiale che sarà successivamente utilizzato. Per questo motivo, per avere delle prove

che rappresentino il più possibile l’intera partita di materiale, il campionamento deve essere

effettuato prendendo campioni da diversi punti della partita stessa. Sono previste un minimo

di dieci porzioni il cui peso totale, per le diverse pezzature, non deve inferiore a quanto

riportato nella tab. 3.2.

Dimensioni massime

Peso del campione

[mm]

[kg]

Maggiore di 25

50

Tra 5 e 25

25

Minore di 25

13

Tabella 3.2 – Peso minimo dei campioni di inerti secondo il B.S. 812:1967.

Per effettuare una buona campionatura si utilizza il metodo di «quartatura». Il campione

principale viene rimescolato e, se vi sono inerti fini, viene inumidito per evitare segregazioni.

Quindi il materiale viene versato su un piano liscio in modo da formare un cono.

L’operazione ripetuta due volte viene effettuata sempre sullo stesso cono in modo che la

caduta delle particelle sia uniforme. Infine, il cono viene schiacciato e diviso in quattro

quadranti. Una coppia di quadranti diagonalmente opposti viene scartata e con il rimanente si

procede ad ulteriori quartature fino a lasciare una quantità residua utile ai fini dell’analisi da

effettuare. La quartatura può essere effettuata anche con un apposito strumento detto

quartatore o riffler, composto da una cassa munita di alcuni scomparti verticali, apribili in

basso. Essi vengono riempiti simultaneamente con il campione principale e, per apertura del

fondo, questo viene scaricato metà su un lato e metà sull’altro. Una metà viene scartata e

l’altra subirà ulteriori quartature fino a raggiungere il campione desiderato.

60

Documento #:

Doc_a3.doc

3.4 Forma e tessitura degli inerti

Caratteristiche importanti degli inerti sono la forma delle particelle e la tessitura superficiale.

La scabrosità e la spigolosità delle particelle sono misurate dall’arrotondamento. Esso

dipende dalla resistenza all’abrasione della roccia d’origine e dal grado di levigazione a cui le

particelle sono state soggette. Per inerti frantumati la forma dipenderà dalla natura della

roccia d’origine, dal tipo di frantoio utilizzato e dal grado di comminuzione raggiunto, cioè

dal rapporto fra la pezzatura del materiale inviato alla frantumazione e il materiale stesso

frantumato. Una classificazione si può ritrovare nella tab. 3.3.

classificazione

Rotonde

descrizione

Completamente levigate

esempi

Ghiaia di mare o di fiume;

sabbie di varia natura

Irregolari

Naturalmente

irregolari

o

parzialmente levigate per attrito

e con spigoli arrotondati

altri tipi di ghiaia e selci

Appiattite

Particelle in cui lo spessore è

piccolo rispetto alle altre due

dimensioni

rocce lamellari

Spigolose

Possedenti

spigoli

all’intersezione

di

generalmente piane

rocce frantumate di ogni tipo;

detriti rocciosi;

scorie frantumate

Allungate

Materiali

generalmente

spigolosi in cui la lunghezza è

notevolmente maggiore delle

altre due dimensioni

vivi

facce

____

Appiattite e allungate

Materiali aventi lunghezza

____

notevolmente maggiore della

larghezza

e

larghezza

notevolmente maggiore dello

spessore

Tabella 3.3 – Classificazione della forma delle particelle secondo il B.S. 812:1967.

La spigolosità si può misurare infatti con il «fattore di spigolosità», che si definisce come il

rapporto tra il volume solido dell’inerte e il volume solido di sfere di vetro di determinate

dimensioni.

Lo spazio vuoto presente in un inerte può essere stimato in funzione della variazione di

volume dell’aria, conseguente all’applicazione di una diminuzione di pressione fissata. Tale

volume misura quindi il volume dello spazio interstiziale.

Un’altra misura della forma degli inerti più grossi è la sfericità, definita in funzione del

rapporto tra area superficiale e volume delle particelle. La sfericità è funzione delle

stratificazioni e della sfaldatura delle rocce originarie ed è influenzata dal tipo di frantoio

usato nel caso di inerti frantumati. Particelle con alto rapporto superficie/volume (particelle

allungate ed appiattite) non sono indicate per la preparazione di calcestruzzi, in quanto

riducono la lavorabilità degli impasti. Queste particelle possono anche influire sulla durabilità

dei calcestruzzi, poiché tendono ad orientarsi tutte secondo un piano, con formazione di zone

vuote (o piene d’acqua) al di sotto di esse. La presenza di questo tipo di particelle in quantità

superiore al 10 ÷ 15% è considerata non indicata. La percentuale in peso delle particelle

61

Documento #:

Doc_a3.doc

appiattite rispetto al totale del campione è espressa come «indice di appiattimento», e in modo

analogo viene definito un «indice di elongazione». Le particelle che sono sia appiattite che

allungate vengono prese in considerazione in ambedue gli indici.

Un’altra definizione che riguarda la forma degli inerti è il «coefficiente di forma» dato da:

6V

N 3

in cui V è il volume della particella di inerte e N è la sua dimensione maggiore.

La classificazione della tessitura superficiale è basata sul grado a cui la superficie della

particella è lucida od opaca, liscia o ruvida, prendendo in considerazione anche il tipo di

ruvidità. La tessitura superficiale dipende tanto dalla durezza, dalla grana cristallina e dalle

caratteristiche dei pori della roccia d’origine (rocce dure, dense e a grana fine hanno

normalmente superfici di frattura liscia), quanto dal grado a cui le forze agenti sulla superficie

l’hanno levigata od irruvidita. Una classificazione generale della ruvidità è riportata nella tab.

3.4.

Gruppo

1

Tessitura superficiale

Vetrosa

Caratteristiche

Frattura concoide

Esempi

Selci nere;

scorie vetrose

2

Liscia

Levigata – superfici di

frattura di rocce

laminari o grana fine

ghiaie, selci,

argilloscisti;

marmo; alcune rioliti

3

Granulare

La frattura mostra grani Arenarie; ooliti

arrotondati più o meno

uniformi

4

Ruvida

Frattura ruvida di rocce

a grana fine o media

non contenenti

costituenti cristallini

facilmente visibili

Basalti; felsiti

Porfidi; calcare

5

Cristallina

Contenente costituenti

cristallini facilmente

visibili

Granito; gabbro; gneiss

6

Porosa

Con pori e cavità

visibili

Mattoni; pomice; scorie

espanse; clinker; argilla

espansa

Tabella 3.4 – Tessitura superficiale degli inerti (B.S. 812:1967)

La forma e la tessitura superficiale degli inerti influenzano le proprietà meccaniche del

calcestruzzo. I dati riportati nella tab. 3.5 indicano il tipo di influenza che i fattori di forma e

tessitura possono avere.

Proprietà del calcestruzzo

Effetto relativo delle proprietà degli inerti %

forma

tessitura superficiale

modulo di elasticità

Resistenza a flessione

31

26

43

Resistenza a compressione

22

44

34

Tabella 3.5 – Importanza relativa degli inerti sulla resistenza del calcestruzzo.

Fonte: “The effects of the properties of coarse aggregates on the workability of concrete”; M.F.

Kaplan.

62

Documento #:

Doc_a3.doc

L’appiattimento e la forma degli inerti presentano una certa influenza sulla lavorabilità dei

calcestruzzi freschi. La fig. 3.1, mostra la relazione esistente tra il fattore di compattazione di

un calcestruzzo e la spigolosità degli inerti grossi in esso contenuti. Un aumento della

spigolosità dal minimo al massimo ridurrebbe il fattore di compattazione di circa 0,09.

ARTSCAP1ACAP6/101/3.3_101.tif

Figura 3.1 – Relazione tra il numero di spigolosità dell’inerte e il fattore di compattazione di un

calcestruzzo con esso confezionato.

3.5 Adesione tra cemento e inerti

Le forze di coesione tra cemento e inerti hanno molta importanza per la resistenza del

calcestruzzo. L’aderenza è legata alla ruvidità superficiale; infatti tessiture superficiali che

non permettono penetrazione della pasta cementizia non danno luogo ad una buona aderenza.

Inoltre, l’aderenza dipende anche dalla resistenza della pasta di cemento; infatti essa aumenta

con la stagionatura del calcestruzzo. Nel tempo, però, la forza di legame aumenta di più della

resistenza della pasta, ciò indica che quest’ultima non è la sola causa che determina la

resistenza del calcestruzzo. Nei cementi ad alta resistenza la forza di legame tende ad essere

inferiore alla resistenza a trazione della pasta cementizia, tanto che la frattura può avvenire

alle interfasi fra cemento ed inerti.

3.6 Resistenza degli inerti

La resistenza totale di un calcestruzzo non può essere superiore a quella degli inerti che, come

è noto, costituiscono la maggior parte del suo volume. La resistenza e l’elasticità di un inerte

dipendono dalla sua composizione, tessitura e struttura. Una bassa resistenza può dipendere

pertanto dalla debole resistenza dei grani cristallini, oppure da una debole coesione o

cementazione tra i grani stessi.

Il valore medio della resistenza alla rottura degli inerti può essere valutato attorno ai 200

MN/m2 (circa 2000 kg/cm2) anche se molti inerti, anche essendo di buona qualità, possono

scendere a 80 MN/m2 (circa 815 kg/cm2). Uno dei valori più alti riportati per alcune quarziti è

530 MN/m2 (circa 5400 kg/cm2). Alcuni valori per diversi tipi di rocce sono riportati nella

tabella 3.6.

63

Documento #:

Doc_a3.doc

Resistenza a compressione

Valore medio**

Con esclusione dei valori estremi***

Tipo di roccia Numero di

massimo

minimo

campioni*

[MN/m2] [kg/cm2] [MN/m2]

[kg/cm2]

[MN/m2]

[kg/cm2]

Granito

278

181

2243

257

2620

114

1162

Felsite

12

324

3303

526

5363

120

1223

Trap

59

283

2885

377

3844

201

2005

Calcare

241

159

1621

241

2457

93

948

Arenarie

79

131

1336

240

2447

44

449

Marmi

34

117

1193

244

2488

51

590

Quarzite

26

252

2569

423

4313

124

1264

Gneiss

36

147

1500

235

2396

94

958

Scisti

31

170

1733

297

3025

91

912

* Per la maggior parte dei campioni la resistenza a compressione è un valore medio ottenuto su 13 ÷ 15

provini.

** Media su tutti i campioni.

*** Il 10% dei campioni aventi resistenze più alte o più basse, in valore assoluto, sono stati scartati

come non rappresentativi del materiale.

Tabella 3.6 – resistenza a compressione di rocce usate come inerti.

Fonte: “Thoughness, hardness, abrasion, strength, and elastic properties”; A.S.T.M. Sp. Tech. Pubblic,

n. 169, pp. 314-24; D.O. Woolf.

Si noti come le resistenze degli inerti sono alquanto superiori a quelle richieste per i

calcestruzzi, ciò è dovuto alle sollecitazioni che si localizzano nei punti di contatto tra le

particelle dell’inerte.

3.7 Altre proprietà meccaniche degli inerti

Gli inerti presentano anche proprietà meccaniche molto importanti, specialmente quando

devono essere utilizzati per calcestruzzi destinati a costruzioni stradali o soggette ad usura.

La principale proprietà, in questo senso, è la resistenza all’urto. Questa può essere misurata su

campioni cilindrici di roccia, calcolando l’altezza minima da cui deve essere lasciato cadere

un peso standard per provocarne la frattura.

Si può anche determinare la resistenza all’urto di un inerte con valori correlabili con la prova

di resistenza allo schiacciamento. La granulometria usata per il campione è la medesima della

prova allo schiacciamento e così pure la valutazione della parte frantumata che passa

attraverso un setaccio di 2,4 mm. L’azione d’urto è però determinata da 15 colpi di martello

che cadono liberamente sotto il peso del martello stesso sugli inerti in un recipiente cilindrico.

I limiti massimi accettabili sono:

– 30% per inerti destinati a calcestruzzi soggetti a usura;

– 45% per inerti destinati a calcestruzzi non soggetti a usura.

3.8 Peso specifico degli inerti

Poiché gli inerti presentano una certa porosità, è opportuno definire diversi tipi di peso

specifico.

Il peso specifico assoluto o reale, si riferisce al volume del materiale solido con esclusione

delle porosità è viene determinato dal rapporto tra il volume del solido ed un uguale volume

di acqua distillata e degassata. Si deve, però, considerare che il volume del solido include il

volume dei pori impermeabili, ma non quello dei pori permeabili; il peso specifico risultante

viene dunque definito apparente o medio del granulo, ed è uguale al rapporto tra il peso

dell’inerte seccato in stufa a 100 ÷ 110°C ed il peso di un volume d’acqua uguale a quello

spostato dal solido. Il peso specifico apparente di un inerte dipende dal peso specifico dei

minerali in esso contenuti e dal volume dei vuoti che si trovano nell’inerte stesso.

Normalmente gli inerti naturali hanno un peso specifico di circa 2,6-2,7. La tab. 3.7 riporta

alcuni valori. Per quanto riguarda gli inerti artificiali, invece, essi possono essere sia alquanto

64

Documento #:

Doc_a3.doc

più pesanti che alquanto più leggeri.

Gruppo di rocce

Peso specifico medio

Variabilità media

Basalto

2,80

2,6 ÷ 3,0

Flint

2,54

2,4 ÷ 2,6

Granito

2,69

2,6 ÷ 3,0

Arenarie

2,69

2,6 ÷ 2,9

Hornfels

2,82

2,7 ÷ 3,0

Calcari

2,66

2,5 ÷ 2,8

Porfidi

2,73

2,6 ÷ 2,9

quarzite

2,62

2,6 ÷2,7

Tabella 3.7 – Pesi specifici apparenti in diversi gruppi di rocce.

Fonte: “Roadstone test data presented in tabular form”; D.S.I.R. Road Note n. 24; London; H.M.S.O.;

Road Research.

Il dato del peso specifico di un inerte è un valore molto importante nella costruzione di dighe

a gravità, in cui è necessario ottenere la minima densità del calcestruzzo ai fini della stabilità

della struttura.

3.9 Densità in mucchio

La densità assoluta è il volume reale del materiale solido. Dal momento che normalmente gli

inerti sono formati da piccole particelle divise da vuoti, è necessario conoscere il peso di un

determinato volume unitario del materiale sciolto. Questo peso viene definito come densità in

mucchio del materiale.

La forma e la grandezza dei granuli che formano un inerte influenzano la densità in mucchio.

Infatti, un inerte grosso con granuli ben adesi tra loro avrà una densità in mucchio elevata e

quindi sarà necessaria una quantità minore di sabbia e cemento per riempire i vuoti tra le

particelle. Per determinare la densità di un inerte compatto, si riempie con il materiale in

questione un contenitore in tre strati ed ogni strato viene percosso (con una bacchetta di 16

mm di diametro arrotondata all’estremità) per un determinato numero di volte. Quindi si

rimuove il materiale eccedente lasciando che il materiale nel contenitore cilindrico si assesti.

Invece, per la determinazione della densità di un materiale non compatto, esso viene posto in

un contenitore fino a che questo sia stracolmo, rimuovendo il materiale eccedente con una

barretta fatta scorrere sulla sommità. Il peso netto del contenuto diviso per il volume del

recipiente indica la densità in mucchio. Quindi, conoscendo il peso specifico apparente, il

rapporto dei vuoti può essere calcolato con la seguente espressione:

(densità in mucchio)

Rapporto dei vuoti= 1 .

(peso unitario dell'acqua)

3.10

Porosità degli inerti e assorbimento di acqua

La porosità di un inerte è un fattore molto importante nello studio di un calcestruzzo, poiché

essa, con l’assorbimento e la permeabilità, esplica la sua influenza su aspetti fondamentali del

calcestruzzo come l’adesione tra l’inerte e la pasta di cemento, la resistenza al gelo ed al

disgelo, la resistenza all’abrasione e la stabilità chimica.

I pori possono essere di dimensioni molto diverse, quelli più grandi possono essere visti al

microscopio ed alcuni addirittura ad occhio nudo. I pori più importanti dal punto di vista della

resistenza degli inerti hanno un diametro inferiore a 4 μm.

I pori si trovano sia completamente all’interno del solido sia aperti verso l’esterno. La pasta di

cemento, a causa della sua elevata viscosità, può penetrare solo nei pori più grandi e ad una

profondità limitata. L’acqua, invece, può entrarvi a diverse profondità ed in diverse quantità a

seconda della loro grandezza, continuità e volume totale. La tab. 3.8 mostra la porosità di

alcune rocce. Essa influenza molto la porosità totale del calcestruzzo, poiché gli inerti

rappresentano circa i 3/4 del volume del calcestruzzo stesso.

65

Documento #:

Doc_a3.doc

Gruppo di rocce

Porosità %

Arenarie

0,0 ÷ 48,0

Quarziti

1,9 ÷ 15,1

Calcari

0,0 ÷ 37,6

graniti

0,4 ÷ 3,8

Tabella 3.8 – Porosità di alcune rocce tra le più comuni.

Fonte: “Properties of Concrete”; Pitman Publishing Ltd. – London; A.M. Neville.

Se la superficie dei granuli è asciutta, ma l’imbibizione dei pori è completa, diremo che

l’inerte è «saturo con superficie asciutta». Se lasciamo il materiale esposto all’aria in

ambiente secco, parte dell’acqua assorbita evapora e l’inerte scende al di sotto della

saturazione. Esso si può ora definire «asciutto in aria calma». Un essiccamento per lungo

tempo in stufa riduce ancora l’umidità, la quantità di acqua scende a zero e l’inerte si definirà

«secco». Questi diversi stadi sono illustrati nella fig. 3.2. L’assorbimento di un inerte viene

valutato misurando l’aumento di peso che un campione seccato in stufa subisce allorché viene

immerso in acqua e asciugato superficialmente all’aria. Per «umidità assorbita» di un inerte si

intende il rapporto percentuale tra l’aumento in peso ed il peso del campione secco.

ARTSCAP1ACAP6/112/3.4_112.tif

Figura 3.2 – Schematizzazione dell’umidità a contatto con una particella di inerte.

Per campioni essiccati in aria calma l’umidità è di circa lo 0,5%, mentre per campioni saturi

con superficie asciutta si può raggiungere il 3 ÷ 4%. Si presume che fino al momento della

presa, l’inerte si trovi in condizioni di saturazione con superficie bagnata; questo implica che,

se esso era precedentemente asciutto in aria, ha potuto assorbire abbastanza acqua d’impasto

da saturare la porosità interna. Come conseguenza dell’assorbimento si può osservare una

diminuzione di lavorabilità nel tempo, specialmente entro i primi 15 minuti. Poiché

l’assorbimento di acqua da parte del materiale asciutto diminuisce o cessa quando viene

ricoperto dalla pasta di cemento, è importante conoscere la capacità di assorbimento nei primi

66

Documento #:

Doc_a3.doc

10 ÷ 30 minuti, visto che l’assorbimento completo potrebbe non essere mai raggiunto.

3.11

Contenuto di umidità libera negli inerti

Si è visto che nel calcestruzzo fresco il volume occupato dagli inerti è uguale al volume delle

particelle includenti il volume totale della porosità. Affinché non si verifichi nessun

trasferimento di acqua dalla pasta di cemento verso l’inerte, è necessario che questo si trovi in

condizioni di saturazione. Se la superficie è bagnata, l’acqua superficiale entrerà a far parte

dell’acqua di impasto e occuperà un volume eccedente quello delle sole particelle solide.

Infatti, inerti esposti alla pioggia accumulano una quantità di acqua superficiale che viene

trattenuta anche successivamente alle giornate di pioggia. Questa acqua superficiale viene

considerata come acqua d’impasto nella dosatura delle miscele, e viene definita «umidità

libera». Poiché essa viene influenzata, come abbiamo visto, dalle condizioni meteorologiche

giornaliere, bisogna eseguire frequenti misurazioni. In laboratorio il contenuto di umidità può

essere calcolato per mezzo di un picnometro. Occorre conoscere il peso specifico apparente in condizioni di saturazione e superficie asciutta. Se con B indichiamo il peso del picnometro

pieno di acqua, con C il peso del campione umido, e con A il peso del picnometro dopo

l’introduzione del campione stesso, il contenuto di umidità si può stimare tramite la relazione:

C 1 1

1 100 .

A B 1

Poiché il risultato dipende dal loro peso specifico, è necessaria una taratura per ciascun tipo

inerte. Nella pratica di tutti i giorni esistono diversi metodi per misurare l’umidità libera di un

inerte. Ultimi in ordine di tempo sono alcuni nuovi metodi elettronici che possono fornire con

letture continue e immediate l’umidità degli inerti in qualsiasi condizione. Inoltre, in alcuni

impianti di produzione di calcestruzzi, la quantità di acqua da aggiungere viene regolata

automaticamente sulla base di un controllo continuo dell’umidità nelle benne di carico.

Qualsiasi sia il metodo utilizzato, è comunque importantissima la corrispondenza tra il

campione esaminato e la partita di inerte da utilizzare, con prelievi in diversi punti dello

stock, per ridurre al minimo gli aggiustamenti in fase di produzione che sono sempre

difficoltosi e imprecisi.

3.12

Espansione della sabbia umida

L’umidità negli inerti è molto importante nel determinare le proporzioni di una miscela

cementizia. Per quanto riguarda la sabbia, in presenza di umidità, essa aumenta di volume.

Ciò avviene perché l’acqua sulla superficie del granulo tende a legarsi all’acqua dei granuli

vicini, creando delle forze superficiali che svolgono un’azione respingente tra i granuli, che

tendono ad allontanarsi. Questo può portare ad una carenza della sabbia nella miscela finale

del calcestruzzo, che quindi tenderà a disgregarsi.

Si può affermare che il grado di espansione della sabbia è funzione della percentuale di

umidità e della finezza della stessa. Il volume della sabbia umida, rispetto alla normale

sabbia, aumenta fino al 20 ÷ 30% con l’aumentare dell’umidità libera fino a circa il 5 ÷ 8%;

oltre questo valore l’acqua tende ad occupare gli spazi interstiziali cessando l’azione

repulsiva. L’andamento è mostrato nella figura 3.3, che mette in evidenza come la sabbia più

fine si espanda maggiormente ad umidità più elevate.

67

Documento #:

Doc_a3.doc

ARTSCAP1ACAP6/115/3.5_115.tif

Figura 3.3 – Diminuzione percentuale del volume assoluto della sabbia conseguentemente ad una

espansione da umidità.

Dato che il volume della sabbia completamente bagnata è praticamente uguale a quello della

sabbia asciutta, il grado di espansione può essere calcolato determinando la diminuzione di

volume che si verifica quando ad un campione viene aggiunta acqua fino a sommergerlo. A

tale scopo, viene riempito di sabbia un recipiente di volume noto, si toglie la sabbia e si

riempie il recipiente con acqua, reimmettendo, gradualmente sotto agitazione, la sabbia tolta.

A questo punto, si misura il volume della sabbia sommersa, Vs. Se Vu è il volume iniziale

della sabbia umida, l’espansione è data da:

Vu – Vs

.

Vs

Per miscele dosate a volume si tiene conto dell’espansione della sabbia umida moltiplicando

il volume della sabbia Vs per il fattore di espansione:

V – Vs Vu

.

1+ u

=

Vs

Vs

La figura 3.4 mostra l’andamento del fattore di espansione in funzione dell’umidità.

ARTSCAP1ACAP6/116/3.6_116.tif

Figura 3.4 – Fattore di espansione per sabbie in funzione del contenuto di umidità.

68

Documento #:

Doc_a3.doc

3.13

Presenza di sostanze dannose negli inerti

Esistono delle sostanze che, se presenti negli inerti, possono influenzare negativamente il

rendimento in senso lato del calcestruzzo. Esse sono:

– impurezze che intervengo nell’idratazione del cemento;

– sostanze colloidali che impediscono una buona adesione tra cemento ed inerti;

– particelle d’inerte instabili chimicamente o dimensionalmente.

3.13.1 Impurezze organiche

Queste impurezze rendono l’inerte non adatto alla preparazione dei calcestruzzi, perché

modificano i processi d’idratazione del cemento. Queste sostanze, normalmente, derivano

dalla decomposizione dei vegetali e si trovano sottoforma di humus; generalmente vengono

riscontrate più nelle sabbie che negli inerti grossi.

Per valutare la presenza delle sostanze organiche dannose, si effettua la seguente prova: un

campione essiccato a 100°C viene agitato in una soluzione acquosa al 3% di idrossido di

sodio (NaOH) e fatto riposare per 24 ore. La comparsa di una colorazione giallo-bruna è

indice della presenza di sostanze organiche. Il calcolo quantitativo si effettua con il confronto

della tonalità del colore con una sostanza standard, preparata sciogliendo 0,25 g di bicromato

di potassio (K2Cr2 O7), in 130 cm3 di acido solforico concentrato, oppure con una serie di

vetrini di colore standard.

In alcuni casi, la quantità di sostanze organiche viene calcolata misurando la perdita in peso

che si verifica dopo trattamento con acqua ossigenata.

3.13.2 Argilla e altri materiali fini

Se negli inerti è presente l’argilla, si forma una copertura sulla superficie dei granuli che

influenza l’adesione tra l’inerte ed il cemento. Lo stesso effetto può essere causato da limo e

polveri derivate dalla frantumazione delle rocce. Infatti, la loro concentrazione deve essere

limitata a livelli contenuti; in quanto aumentando la quantità di acqua necessaria per bagnare

la superficie dell’inerte, riducono la lavorabilità del calcestruzzo.

La quantità limite di queste sostanze prescritta è:

– 15% in peso per sabbia frantumata;

– 3% in peso per sabbia naturale o ghiaia frantumata;

– 1% in peso per inerti grossi.

La determinazione della quantità di argilla, limo o polvere fine viene calcolata con metodi che

si basano sulla velocità di sedimentazione delle particelle. Esistono metodi molto accurati,

secondo i quali il materiale fine viene disperso in acqua e la quantità viene calcolata in

frazioni ad intervalli di 20 μm. Un metodo molto più pratico è quello di effettuare una

setacciatura a umido con setacci da 75 μm. Un altro metodo molto veloce, è quello di agitare

l’inerte in una soluzione di sale comune (circa 1%) in un cilindro graduato. In questo modo, il

limo sedimenta nel tempo di qualche ora, al di sopra dell’inerte grosso che sedimenta quasi

subito; la sua quantità viene valutata dall’altezza dello strato in percentuale rispetto all’altezza

degli inerti sottostanti. Il rapporto ottenuto è espresso in termini di volume. Per convertirlo in

peso, si moltiplica il volume per 0,25 nel caso di sabbia naturale e per 0,5 nel caso di ghiaia

frantumata. Questi risultati sono però molto approssimativi.

3.13.3 Presenza di sali

A volte, la sabbia può contenere anche del sale. In questo caso ci potrebbero essere problemi

nell’usarla per la fabbricazione del calcestruzzo. Si deve, quindi, lavare la sabbia con acqua

dolce. La presenza di sale nei calcestruzzi, provoca l’assorbimento di umidità con

conseguente sviluppo di efflorescenze. Un effetto collaterale è la possibile corrosione delle

armature in ferro.

Infine, nella sabbia di mare è possibile trovare residui calcarei organogeni (conchiglie, ecc.)

che provocano una leggera diminuzione della lavorabilità. Per questi motivi è opportuno un

accurato controllo della granulometria della sabbia.

69

Documento #:

Doc_a3.doc

3.13.4 Impurezze instabili

Esistono due tipi di impurezze instabili: quelle che si disgregano per azione meccanica e

quelle che si disgregano per azione del freddo o dell’acqua, provocando espansioni sul

calcestruzzo.

Queste impurezze sono rappresentate dagli scisti e da altri minerali a bassa densità, nonché

dall’intrusione di grumi di argilla, legno o carbone. Se la loro concentrazione supera il 2 ÷ 5%

del peso dell’inerte possono influenzare la resistenza finale e la resistenza all’abrasione.

Tra le impurezze indesiderabili, ricordiamo la mica, che influisce sul fabbisogno di acqua e

quindi sulla resistenza del calcestruzzo. Il gesso ed altri solfati non sono ammessi nemmeno

in piccola percentuale.

La pirite e la marcassite reagiscono con l’acqua e con l’ossigeno in essa contenuto per

formare solfato ferroso che, idrolizzandosi, forma idrati. Ne derivano colorazioni superficiali

e distacco di scaglie di calcestruzzo, specialmente in ambiente caldo ed umido.

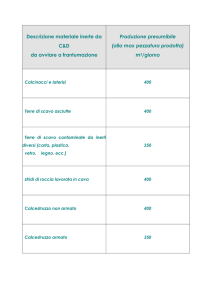

Le quantità di materiale instabile consentite sono riportate nella tabella 3.9.

Tipi di impurezze

Contenuto massimo % in peso

Inerte fine

Inerte grosso

Particelle friabili

3,0

5,0

Carbone

da 0,5 a 1,0

da 0,5 a 1,0

Materiali deboli

––

5,0

Selce facilmente disgregabile

––

da 1,0 a 5,0

Tabella 3.9 – Quantità di materiale instabile ammesse in inerti per calcestruzzi.

Fonte: Standard A.S.T.M. C33-7la.

3.14

Reazioni tra inerti ed alcali

In alcuni casi, si è osservato che gli inerti reagiscono con la pasta di cemento. La reazione più

comunemente osservata si verifica tra le varie forme di silice attiva contenute negli inerti e gli

alcali contenuti nel cemento. Le forme reattive della silice sono l’opale, il calcedonio e la

tridimite. La reazione inizia con l’attacco dei minerali silicei da parte degli idrossidi di sodio e

di potassio (NaOH e KOK). Con questo attacco si formano silicati alcalini in forma di gel a

“rigonfiamento illimitato”, che si imbeve di acqua aumentando il suo volume e causando

un’espansione tra l’inerte e la pasta di cemento.

Altri fattori che influiscono sulle reazioni alcali-inerti sono la permeabilità della pasta di

cemento e la disponibilità in essa di acqua non evaporabile. Per far si che queste reazioni

avvengano, è sempre necessaria una certa umidità; infatti, cicli alterni umido-asciutto

accelerano la reazione. Tra i 10 e i 40°C anche un aumento di temperatura accelera la

reazione.

Vista la quantità e la varietà di processi chimico-fisici che intervengono nelle reazioni tra

inerti ed alcali, non è facile stabilire i metodi per prevedere queste ultime. L’unico modo è

quello di basarsi sulle esperienze precedenti.

Si è osservato, inoltre, che gli effetti dell’espansione possono essere eliminati, in tutto od in

parte, aggiungendo della polvere fine di silice reattiva. Infatti, osservando la figura 3.5, si può

valutare la relazione tra espansione di una barretta di malta e il suo contenuto in silice

reattiva. Si nota che, per bassi tenori di silice, un suo aumento provoca l’aumento

dell’espansione; mentre per contenuti di silice oltre il 6% la situazione si inverte.

70

Documento #:

Doc_a3.doc

ARTSCAP1ACAP6/124/3.8_124.tif

Figura 3.5 – Risultati delle prove chimiche secondo lo standard A.S.T.M. C 289-71.

Questo si verifica perché, aumentando la superficie reattiva della silice, diminuisce di

conseguenza la quantità di alcali disponibili nella pasta di cemento, favorendo l’immediata

reazione con l’idrato di calcio della pasta di cemento, con successiva formazione di silicati di

calcio alcalini, non espansivi e dunque innocui. Per gli stessi motivi, l’effetto espansivo degli

inerti reattivi, viene ridotto dall’aggiunta di materiale siliceo in polvere fine, come “pyrex”

macinato, cenerino, ventilato o altro materiale pozzolanico. L’aggiunta di quest’ultimo,

provoca, però, un aumento del fabbisogno di acqua nell’impasto.

Un’altra reazione dannosa tra alcali e inerti, è quella che si verifica in condizioni umide in

alcuni calcari dolomitici che possono provocare espansioni simili a quelle delle silici reattive.

3.15

Proprietà termiche degli inerti

Le principali proprietà termiche degli inerti che influenzano il comportamento del

calcestruzzo, sono:

– la dilatazione termica;

– il calore specifico;

– la conducibilità termica.

Il coefficiente di dilatazione termica degli inerti influisce su quello del calcestruzzo, in

funzione della loro concentrazione nell’impasto. Se i due coefficienti differiscono più di

5,5·10–6 ·°C, può essere alterata la resistenza ai cicli di gelo e disgelo. Il coefficiente di

dilatazione termica dell’inerte dipende dal tipo di roccia di origine. Per le rocce più comuni

varia da 0,9·10–6 ·°C a 16·10–6 ·°C (v. tab. 3.10).

71

Documento #:

Doc_a3.doc

Se si prevedono elevate temperature è necessario conoscere il comportamento termico degli

inerti.

Coefficiente di dilatazione

termica lineare ·10–6 ·°C

Granito

1,8 ÷ 11,9

Diorite, andesite

4,1 ÷ 10,3

Gabbro, basalto, diabase

3,6 ÷ 9,7

Arenarie

4,3 ÷ 13,9

Dolomite

6,7 ÷ 8,6

Calcare

0,9 ÷ 12,2

Selce

7,4 ÷ 13,1

Marmo

1,1 ÷ 16,0

Tabella 3.10 – Coefficiente lineare di dilatazione termica per diversi tipi di rocce.

Fonte: “Petrography of concrete aggregates”; J. Amer. Concr. Inst., 42; pp. 581-600; R. Rhoades;

R.C. Mielenz.

Tipo di roccia

3.16

Analisi granulometrica

Questa analisi consiste nel suddividere il materiale in frazioni formate da particelle comprese

tra limiti specifici, corrispondenti alle dimensioni dei setacci.

I vagli più grandi sono in lamiera forata, con fori tondi o quadrati (crivelli). I vagli piccoli

(setacci) sono di tela metallica (bronzo fosforoso, ottone od acciaio), montati in serie su telai

cilindrici.

Il peso dei campioni di inerte da analizzare, secondo la normativa, è riportato nella tabella

3.11; mentre la tabella 3.12 riporta la quantità massima di materiale che ogni vaglio può

supportare, senza che venga trattenuta la frazione granulometrica più fine.

La vagliatura può essere fatta manualmente, scuotendo ciascun setaccio della serie, fino a che

non si noti ulteriore passaggio di materiale. Esistono anche agitatori meccanici dotati di

dispositivo di arresto a tempo che assicura l’uniformità della vagliatura. Bisogna, però,

sempre accertarsi che non ci siano sovraccarichi.

Un metodo efficace per riportare i dati rilevati dall’analisi granulometrica è rappresentato

nella tabella 3.13. In particolare, la colonna (2) indica i pesi trattenuti dal setaccio, e la

colonna (3) indica gli stessi pesi espressi come percentuale sul peso totale del campione. Da

questi dati si calcola la percentuale cumulativa passante, riportata nella colonna (4), che

fornisce le cosiddette “curve granulometriche”.

Dimensione massima dell’inerte

Quantità minima di campione

[mm]

[kg]

63,5

50

50,8

35

38,1 o 31,8

15

25,4

5

19,0

2

12,7

1

9,5

0,5

6,3 o 4,8

0,2

passante 2,4

0,1

Tabella 3.11 – Quantità minima di campione per analisi granulometriche.

Fonte: B.S. 812:1967.

72

Documento #:

Doc_a3.doc

Standard

[μm]

Peso massimo

[mm]

n.

Setaccio da

Setaccio da

45,7 cm (18”) 30,5 cm (12”)

[kg]

[kg]

––

10

4,5

50,8

––

3,5

––

––

8

38,1

6

2,5

31,8 o 25,4

––

––

––

4

2,0

19,0

––

3

1,5

12,7

––

––

––

2

1,0

9,5

––

0,75

––

––

1,5

6,3

1,0

0,50

4,8

––

––

––

––

0,30

3,2

––

––

––

7

––

2,4

10 o 14

––

––

1,7 o 1,2

––

––

850 o 600 o 420

18 o 25 o 36

––

––

––

––

––

300 o 210

52 o 72

––

100

––

––

150

––

––

75

200

––

Tabella 3.12 – Peso massimo di inerte ammesso su un setaccio dopo vagliatura.

Fonte: B812:1967.

Apertura

vagli

Peso

trattenuto

Percentuale

trattenuta

Percentuale

cumulativa

passante

[mm]

(1)

10

5

2,5

1,25

0,6

0,3

0,15

0,15

[g]

(2)

0

6

31

30

59

107

53

21

(3)

0,0

2,0

10,1

9,8

19,2

34,9

17,3

6,8

(4)

100

98

88

78

59

24

7

––

Totale = 307

Setaccio da

20,3 cm (8”)

[g]

––

––

––

––

––

––

––

––

––

200

100

75

50

40

25

Percentuale

cumulativa

trattenuta

(5)

0

2

12

22

41

76

93

––

Totale = 246

Modulo finezza = 2,46

Tabella 3.13 – Esempio di analisi granulometrica.

Fonte: “Properties of Concrete”; Pitman Publishing Ltd. – London; A.M, Neville.

3.16.1 Curve granulometriche

I risultati ottenuti dalle analisi granulometriche sono meglio comprensibili se posti in grafico

in appositi diagrammi. Generalmente si utilizzano diagrammi con le ordinate che

rappresentano la percentuale cumulativa passante e le ascisse che rappresentano le dimensioni

dei vagli in scala logaritmica. Un esempio di questi diagrammi è riportato nella figura 3.6 che

rappresenta i valori della tabella 3.13.

73

Documento #:

Doc_a3.doc

ARTSCAP1ACAP6/132/3.10_132.tif

Figura 3.6 – Esempio di curva granulometrica (relativa ai dati riportati nella tabella 3.13).

3.16.2 Modulo di finezza

I dati ricavati dall’analisi granulometrica possono essere espressi con un fattore numerico

detto “modulo di finezza”. Esso viene definito come la somma delle percentuali cumulative

trattenute su una specifica serie di vagli e divisa per cento [si veda tabella 3.13, colonna (5)].

Se un inerte non passa per uno dei setacci intermedi (100% di trattenuto), anche per tutti i

setacci più fini la parte trattenuta dovrà essere considerata 100%; pertanto il modulo di

finezza aumenta all’aumentare delle dimensioni dell’inerte.

Il modulo di finezza può essere definito praticamente come la dimensione del vaglio medio su

cui il materiale viene trattenuto, contando i vagli dal più piccolo.

3.17

Requisiti granulometrici

Generalmente i fattori principali necessari per definire una buona granulometria sono:

– l’area superficiale degli inerti (da cui dipende la quantità d’acqua necessaria a bagnare le

superfici solide);

– il volume relativo occupato dagli inerti;

– la lavorabilità della miscela;

– la tendenza alla segregazione (in un buon calcestruzzo essa deve essere assente).

Affinché una miscela di calcestruzzo abbia una buona lavorabilità, essa deve contenere una

sufficiente quantità di componente fine, inferiore a 0,3 ÷ 0,2 mm.

La quantità giusta di componente fine spiega perché sono previste quantità minime di

particelle passanti il vaglio da 300 μm, come riportato nelle tabelle 3.14 e 3.15. Si tenga

presente, però, che frazioni inferiori a 75μm devono essere contenute al minimo a causa della

loro elevata area superficiale.

9,52 mm

4,76 mm

2,40 mm

1,20 mm

Apertura dei vagli

Fuso 1

100

90 ÷ 100

60 ÷ 95

30 ÷ 70

Fuso 2

100

90 ÷ 100

75 ÷ 100

55 ÷ 90

Fuso 3

100

90 ÷ 100

85 ÷ 100

75 ÷ 100

Parte passante in peso

Fuso 4

100

95 ÷ 100

95 ÷ 100

90 ÷ 100

C 33-71a

100

95 ÷ 100

80 ÷ 100

50 ÷ 85

74

Documento #:

Doc_a3.doc

600 μm

15 ÷ 34

35 ÷ 59

60 ÷ 79

80 ÷ 100

300 μm

5 ÷ 20

8 ÷ 30

12 ÷ 40

15 ÷ 50

150 μm

0 ÷ 10*

0 ÷ 10*

0 ÷ 10*

0 ÷ 15*

* Per sabbie frantumate il limite è elevato al 20%.

Tabella 3.14 – Granulometrie degli inerti fini secondo le norme B.S. e A.S.T.M.

25 ÷ 60

10 ÷ 30

2 ÷ 10*

Apertura dei vagli

Percentuale trattenuta da ogni vaglio

4,76 mm

0÷5

2,40 mm

5 ÷ 15 o 5 ÷ 20

1,20 mm

10 ÷ 25 o 10 ÷ 20

600 μm

10 ÷ 30

300 μm

15 ÷ 35

150 μm

12 ÷ 20

inferiore a 150 μm

3÷7

Tabella 3.15 – Granulometria degli inerti fini secondo l’U.S. Bureau of Reclamation.

Per quanto riguarda il volume occupato dagli inerti, essi devono avere la massima densità in

mucchio perché, quanto maggiore è la quantità di particelle solide che possono trovarsi in un

determinato volume di calcestruzzo, tanto maggiore è la sua resistenza. A questo scopo si

possono tracciare curve granulometriche di forma parabolica come mostra la figura 3.7 in cui

è rappresentata la curva di Fuller.

ARTSCAP1ACAP6/134/3.11_134.tif

Figura 3.7 – Andamento curva granulometrica secondo Fuller.

È stato però dimostrato che inerti con una massima compattezza non soddisfano i migliori

requisiti di lavorabilità. Infatti, la lavorabilità aumenta se la quantità di pasta cementizia

eccede quella strettamente necessaria a riempire i vuoti nella sabbia, o anche quando la malta

di cemento (sabbia + pasta cementizia) supera la quantità richiesta per riempire i vuoti

dell’inerte grosso.

75

Documento #:

Doc_a3.doc

Si è visto, inoltre, che un altro requisito fondamentale è l’area superficiale dell’inerte. Il

rapporto acqua/cemento di una miscela viene normalmente deciso in funzione dei requisiti di

resistenza del calcestruzzo. Parallelamente, la pasta di cemento deve essere sufficiente a

ricoprire tutte le particelle cosicché, quanto minore è la superficie dell’inerte, tanto minore

sarà la quantità di pasta, e quindi di acqua, necessaria. Quindi, se la dimensione degli inerti

aumenta, la superficie specifica complessiva si riduce, con conseguente diminuzione della

necessità di acqua. Bisogna però, sottolineare che, la relazione tra diametro massimo e

fabbisogno d’acqua non è lineare. La figura 3.8 mostra questo andamento per due tipi diversi

di inerte.

ARTSCAP1ACAP6/136/3.13_136.tif

Figura 3.8 – Influenza del diametro massimo degli inerti sul fabbisogno di acqua d’impasto con

“slump” mantenuto costante.

Una volta fissati il diametro massimo dell’inerte e la sua distribuzione granulometrica, l’area

superficiale totale dei granuli può essere espressa in termini di superficie specifica dell’inerte

stesso. Quindi, visto che la lavorabilità ed il fabbisogno di acqua dipendono dall’area totale,

la superficie specifica può essere utilizzata nel calcolo del dosaggio delle miscele.

La misura della superficie specifica può essere calcolata in vari modi (per mezzo della

permeabilità dell’acqua), ma non esistono prove pratiche e gli approcci matematici sono resi

difficili dalla varia grandezza dei granuli. Inoltre, sembra che, per particelle di dimensioni

inferiori a 0,150 mm la relazione tra area superficiale e lavorabilità divenga anormale (come

si può vedere nei dati di Glanville, Collins e Matthews riportati nella tabella 3.16).

Per correggere queste inesattezze, Murdock ha proposto un “indice empirico di superficie”,

riportato nella tabella 3.17. Successivamente Davey con studi sperimentali ha provato che,

per una stessa superficie specifica degli inerti, il fabbisogno di acqua e la resistenza a

compressione sono uguali entro vaste variazioni delle curve granulometriche. Questi risultati

sono riassunti nella tabella 3.18.

Un aumento della superficie specifica degli inerti con rapporto acqua/cemento costante porta

ad una minore resistenza del calcestruzzo, come dimostrano i dati della tabella 3.19.

76

Documento #:

Doc_a3.doc

Contenuto in polvere

(% sull’inerte totale)

Rapporto acqua/cemento per

Curva granulometrica

ottenere una lavorabilità:

bassa

media

alta

0

0,612

––

––

3,0

0,618

––

––

1

6,0

0,634

––

––

9,0

––

0,700

0,750

12,0

––

0,730

0,760

2

0

0,630

––

––

3,5

0,635

0,715

––

7,0

0,648

0,715

0,750

10,5

0,653

0,720

0,745

14,0

––

0,720

0,750

3

0

0,665

0,735

0,780

4,2

0,665

0,725

0,758

8,4

0,682

0,735

0,766

12,6

0,695

0,740

0,770

16,8

0,740

0,775

0,790

4

0

0,713

0,780

0,820

4,8

0,720

0,787

0,825

9,6

0,732

0,787

0,825

14,4

0,765

0,805

0,830

19,2

0,807

0,835

0,850

Tabella 3.16 – Rapporto acqua/cemento necessario per ottenere una lavorabilità con diverse

concentrazioni di polverino macinato (inferiore a 0,150 μm) nell’inerte; secondo Glanville, Collins e

Matthews.

Fonte: “The grading of aggregates and workability of concrete”; Road Research tech. Paper n. 5;

London, H.M.S.O.; W.H. Glanville; D.R. Collins; D.D. Matthews.

Frazione granulometrica

Area superficiale relativa

Indice di superficie di Murdock

76,2 ÷ 38,1 mm

1/2

1/2

38,1 ÷ 19,05 mm

1

1

19,05 ÷ 9,52 mm

2

2

9,52 ÷ 4,76 mm

4

4

4,76 ÷ 2,40 mm

8

8

2,40 ÷ 1,20 mm

16

12

1,20 ÷ mm 600 μm

32

15

600 ÷ 300 μm

64

12

300 ÷ 150 μm

128

10

inferiore a 150 μm

1

Tabella 3.17 – Valori dell’area superficiale relativa di inerti e del corrispondente “indice di

superficie” di Murdock.

Fonte: “The workability of concrete”; Mag. Concr. Res.; pp. 135-144; L.J. Murdock.

77

Documento #:

Doc_a3.doc

Granulo 300 ÷ 150 600 ÷ 300

μm

μm

metria

A

B

C

D

11,2

12,9

15,4

25,4

11,2

12,9

15,4

0

Granulo

metria

Superficie specifica

A

B

C

D

3,2

3,2

3,2

3,2

1,20 mm ÷

600 μm

11,2

12,9

0

0

Rapporto

acqua/ceme

nto in peso

0,575

0,575

0,575

0,575

Frazioni granulometriche %

2,40 mm ÷ 4,76 mm ÷

9,52 mm

1,20 mm

2,40 mm

÷

4,76 mm

11,2

11,2

22,0

0

0

30,6

0

0

34,6

0

0

0

19,05 mm ÷

9,52 mm

22,0

30,7

34,6

74,6

[MN/m 2]

[Kg/cm 2]

[MN/m 2]

[Kg/cm 2]

[MN/m 2]

[Kg/

cm2]

[MN/m 2]

[Kg/

cm2]

23,7

24,2

24,6

23,3

474,5

246,8

250,8

237

32,9

32,3

32,8

32,1

335,5

329,3

334,5

327,3

3,72

3,74

3,84

3,46

37,9

38,1

39,2

35,3

4,38

4,48

4,54

4,16

44,7

45,7

46,3

49,4

Tabella 3.18 – Proprietà dei calcestruzzi fabbricati con inerti con uguali superfici specifiche.

Fonte: “Concrete mixes for various building purposes”; “Proc. Of a Symposium on Mix Design and Quality Control

of Concrete”; pp. 28-41; London, Cement and Concrete Assoc.; N. Davey.

Superficie specifica

Resistenza a compressione

Densità del

degli inerti

a 28 giorni

calcestruzzo fresco

[m2/kg]

[MN/ m2]

[kg/cm2]

[kg/m3]

2,24

36,1

368,1

2330

2,80

34,9

355,8

2235

4,37

30,3

309,0

2305

5,71

27,5

280,4

2260

Tabella 3.19 – Superficie specifica degli inerti e resistenza del calcestruzzo per miscele 1:6 con

rapporto acqua/cemento 0,6.

Fonte: “A classification of natural sands and its use in concrete mix design”; “Proc. Of a Symposium

on Mix Design and Quality Control of Concrete”; pp. 175-193; London, Cement and Concrete

Assoc.; A.J. Newman; D.C. Tèychenné.

Dai dati riportati in queste tabelle, si evince che l’area superficiale è un requisito

fondamentale per una buona lavorabilità del calcestruzzo fresco. Il ruolo esatto delle diverse

frazioni non è stato tuttavia ancora chiarito. Infatti, si nota che si possono avere diversi valori

della superficie specifica complessiva. Ad esempio, se si usano come inerti sabbia di fiume o

ghiaia, le quattro curve granulometriche (numeri 1 ÷ 4) nella figura 3.9, corrispondono a

superfici specifiche di 1,6; 2; 2,5 e 3,3 m2/kg. Nella pratica operativa, le caratteristiche delle

miscele non vengono alterate, se si compensano piccole carenze di inerte fine con una

quantità di poco superiore di materiale un po’ più grosso, e viceversa.

78

Documento #:

Doc_a3.doc

ARTSCAP1ACAP6/138/3.14_138.tif

Figura 3.9 – Curve tipo secondo il “Road Note n. 4” per inerti di diametro massimo 19,05 mm (3/4”).

Per concludere, si può quindi affermare che, la granulometria dell’inerte è un parametro

fondamentale per stabilire la lavorabilità del calcestruzzo. Essa è poi indispensabile per

determinare il rapporto acqua/cemento, l’influenza della disgregazione ed è di primaria

importanza per la messa in opera e la costipazione del calcestruzzo.

Nel calcestruzzo indurito l’influenza può interessare la resistenza, il ritiro e la durabilità.

Infine, è bene rimarcare che molto più importante che realizzare una soddisfacente

granulometria, è il riprodurre granulometrie costanti e controllabili per evitare che lavorabilità

variabili inducano ad usare diversi rapporti acqua/cemento all’atto dell’impasto, con

conseguenti variazioni della resistenza finale.

79