OPERE IN PIETRE NATURALI

Andrea Boeri

1

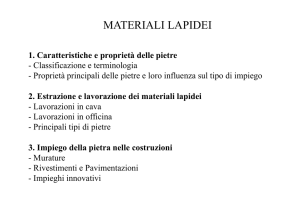

1.1. Definizione

La pietra naturale costituisce sin dall’antichità uno dei principali materiali da

costruzione a disposizione dell’uomo. L’architettura dei popoli antichi ne fece largo

uso, erigendo opere che talvolta, grazie alla durevolezza del materiale, sono tuttora

esistenti. Oggi, sebbene nell'uso corrente siano subentrati materiali più moderni ed

economici, conserva una sua validità architettonica ed è frequentemente utilizzata in

edilizia. E' considerata un materiale pregiato, con cui caratterizzare elementi

particolari delle costruzioni: si trova spesso nei rivestimenti esterni degli edifici, nelle

zoccolature a livello stradale, nelle fasce marcapiano, nelle soglie, nei davanzali, nei

balconi e nei rivestimenti dei portali. Negli ambienti interni è utilizzata per

pavimenti e rivestimenti.

Grazie alle caratteristiche di resistenza agli agenti atmosferici e di durevolezza, è

impiegata anche nelle pavimentazioni esterne di strade e piazze.

1.2. Classificazione

La classificazione del materiale lapideo deve necessariamente risalire all’origine

geologica, a cui è necessario fare riferimento per comprenderne le principali

caratteristiche.

Rocce endogene: formate dal raffreddamento e dal consolidamento di materiali

fusi o magmi (con fenomeno di cristallizzazione), si distinguono a loro volta in:

intrusive, a struttura cristallina, granulare. A questo gruppo appartengono i graniti,

composti essenzialmente da quarzo, feldspati e miche; la struttura normale e

granulare è molto variabile, sono resistenti, duri, durevoli, lucidabili. Il colore più

diffuso del granito è piuttosto chiaro, bianco talvolta macchiettato di grigio oppure

rosa macchiettato di nero.

Vengono impiegati come pietra concia, da taglio, decorativa, da costruzione; si

lavorano con relativa difficolta ottenendone gradini, pianerottoli, zoccolature,

contorni di aperture, davanzali, pilastri, colonne, mensole, cornici, soglie, lastre, ecc.

Appartengono a questo gruppo anche le sieniti, che, in quanta a resistenza e

durevolezza, offrono prestazioni analoghe a quelle dei graniti, i serpentini (colore

verde o rosso) usati a scopo decorativo, le oficalci (impropriamente dette marmi).

effusive o vulcaniche, a struttura parzialmente o prevalentemente amorfa (vetrosa),

come i porfidi, resistenti, duri, lucidabili, di difficile lavorazione; sono impiegati per

pavimentazioni, rivestimenti, decorazioni. Appartengono a questo gruppo anche i

basalti, di colore scuro ed utilizzati per pavimentazioni.

Rocce esogene (sedimentarie): possono formarsi da qualsiasi tipo di roccia e

derivano da fenomeni esogeni e di stratificazione, si distinguono in:

di deposito chimico: le rocce anidritiche, come i gessi, facilmente scalfibili; i

travertini, porosi ma durevoli; gli alabastri calcarei, che in spessori di pochi millimetri

sono traslucidi; i tufi calcarei, leggeri e spugnosi.

2

organogene, stratificate: calcarei compatti (commercialmente detti marmi), lucidabili

e facilmente lavorabili.

clastiche, da cementazione di frammenti di rocce endogene, come i conglomerati,

le brecce (a componenti angolosi) e le puddinghe (a componenti arrotondati), le

arenarie (a componenti sabbiosi), le argille (a grana fine). Le arenarie in particolare

sono formate da sabbia e da piccoli frammenti a spigoli vivi, saldati da cemento

calcare, dolomitico, siliceo, bituminoso, argilloso, ecc.. Distinte con diverse

denominazioni, tra cui la pietra serena, sono pietre facilmente lavorabili, ma talvolta

gelive, e quindi da utilizzare con prudenza all' esterno. Si utilizzano come pietra da

taglio, concia, in lastre, ecc..

piroclastiche: come i tufi, poco resistenti, teneri e le pozzolane, incoerenti.

Rocce metamorfiche: nascono dalla trasformazione di qualsiasi roccia preesistente

che, sottoposta ad alto temperature ed elevate pressioni (statiche o dinamiche),

modifica la propria composizione chimica, con complessi processi mineralogici,

chimici e strutturali.

Possono essere anche "scistose", cioè presentare una qualsiasi tessitura orientata,

di origine metamorfica provocata dalle pressioni, che porta ad una facile divisibilità

della roccia in piani fra loro paralleli, come i gneiss, utilizzati come pietra da taglio,

per rivestimenti, scale, lastre, pavimenti, ecc..

Alla categoria delle metamorfiche appartengono i marmi propriamente detti, calcari

a grana cristallina, come lo zucchero, da cui prendono il nome "saccaroide".

Calcare saccaroide puro bianco è il "marmo statuario" delle cave di Carrara, di

grana uniforme; in altri marmi possiamo invece trovare porfiroblasti di calcite di

grosse dimensioni immersi in pasta marmifera a grana minuta. Sono utilizzati come

pietra decorativa, per rivestimenti, blocchi, lastre, ecc.

2.1.0. Requisiti

In generale i requisiti che l’opera in pietra naturale deve soddisfare sono molteplici,

comprendendo aspetti ambientali, estetici e prettamente prestazionali.

E' richiesto infatti un primo requisito di compatibilità ambientale e di integrabilità

con l’intorno, che è spesso un fattore determinante nella scelta di un materiale

lapideo. Alla salvaguardia ambientale si devono naturalmente accompagnare piena

fruibilità, sicurezza e facilita gestionale dell’opera, realizzabili soltanto con la

opportuna scelta della tipologia litoide soddisfacente le condizioni richieste. Tra gli

aspetti da considerare infatti il primo è la rispondenza del materiale lapideo ai

requisiti tecnici da soddisfare: pietre che non resistono al calpestio sono spesso

usate dove sarebbero sconsigliate; altre alterabili all’atmosfera salmastra sono

impiegate in località marine, dove, invece, un qualunque granito potrebbe

assicurare la inalterabilità desiderata.

Ci sono poi requisiti da richiedere alle singole classi di materiale, così

schematizzate:

3

Pietre naturali e marmi: per qualsiasi lavoro vengano utilizzate non devono essere

gelive, igroscopiche o porose, quindi non devono assorbire acqua per capillarità ne

disgregarsi per il 9610. Devono essere compatte, omogenee, senza difetti. Il carico

di sicurezza a compressione in opera non dove mai superare il 20% del rispettivo

carico di rottura, non sono utilizzabili le pietre gessose ed in generale tutte quelle

che potrebbero subire alterazioni per l’azione degli agenti atmosferici o dell’acqua

corrente.

Inoltre le pietre ed i marmi, compatibilmente con la specie prescelta, devono essere

lucidabili in modo uniforme, mediante una serie di abrasivi sempre più dolci che

lascino vedere meglio macchie, venature, colorazioni.

Pietre da taglio: oltre ai requisiti precedenti, devono avere buona resistenza a

compressione e flessione, tenacità (resistenza agli urti), capacita di resistenza agli

agenti atmosferici e alle sostanze inquinanti, lavorabilità (attitudine ad essere

trasformate in blocchi squadrati, in lastre, colonne, capitelli, cornici) e lucidabilità.

Lastre per tetti e cornicioni: costituite da rocce impermeabili (poco porose),

durevoli ed inattaccabili al gelo, che si possano facilmente trasformare in lastre

sottili.

Lastre per interni: costituite da pietre di aspetto perfetto, lavorabili, lucidabili,

tenaci e resistenti all'usura.

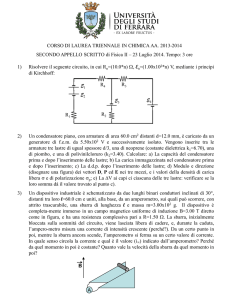

Il rapporto requisiti/prestazioni relativo alle diverse utilizzazioni della pietra naturale

può essere orientativamente riassunto nello schema seguente, ove è classificata

l’importanza relativa dei requisiti tecnici dei materiali lapidei in relazione agli

impieghi in edilizia (*** molto importante; ** importante; * poco importante).

4

2.1.1. Descrizione

Gli antichi romani distinguevano le pietre da costruzione in "lapides et marmora",

Con il termine pietra si indicavano quelle rocce adatte alle murature, impiegate

quasi con la medesima forma con cui i pezzi giungono dalle cave, solo sbozzati

oppure lavorati accuratamente con operazioni di taglio secondo la funzione o

l'aspetto esteriore dell’opera. La ruvidità della pietra non consente i trattamenti di

levigatura e di lucidatura che invece sono applicati al marmo, grazie alla sua grana

fine e cristallina. Per queste qualità il termine marmora indicava solo i calcari

metamorfici bianchi con cristalli aggregati in una struttura saccaroide, adatti alla

statuaria, ai fregi in rilievo o all’incrostazione dei pavimenti e dei rivestimenti

ornamentali, ma in seguito viene esteso a tutti i materiali lucidabili a prescindere

dalla durezza e dal colore.

La casistica dei paragoni tra le diverse rocce, illustrata nei trattati di architettura, si

basa soprattutto sul colore, sulla tessitura dei materiali lapidei e sulla presenza di

vene e discontinuità.

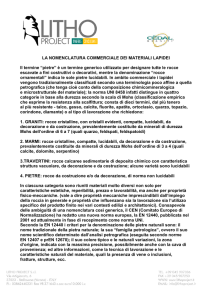

La classificazione commerciale moderna suddivide i materiali lapidei in quattro

raggruppamenti:

Marmo: roccia cristallina a grana più o meno fine, non molto dura (2-3 della Scala

Mohs), compatta e lucidabile, utilizzata tanto nell'esecuzione di parti decorative che

nella costruzione; alla categoria appartengono sia i calcari, le dolomie e le brecce

calcaree ornamentali lucidabili, che i marmi veri e propri, sempre di composizione

calcarea, con struttura ricristallizzata per metamorfismo e nelle varietà bianche,

bardiglio, gialle o rosate, caratterizzate anche da un assetto compatto, ma

finemente brecciato. Sotto la dizione commerciale di "marmi" si trovano dunque

numerose varietà di rocce, oltre ai marmi propriamente detti. Le sedimentarie

organogene sono dette "marmi" in quanto pietre ornamentali, lucidabili, calcaree

sebbene non di origine metamorfica; in colori monocromi e policromi, sono

utilizzate per decorazioni, rivestimenti, lastre, pavimenti e come pietra concia e da

taglio.

Altre pietre dette impropriamente marmi sono le brecce, rocce sedimentarie

clastiche i cui elementi sono cementati da calcite generalmente rossa o bruna ed i

serpentini, rocce metamorfiche composte, in gran parte, da un unico minerale, di

colore verde e screziate da chiazze.

Granito: roccia a cristalli ben visibili e perfettamente saldati tra loro in una struttura

granulare più o meno grossolana; sono per lo più di origine magmatica o derivano

da un metamorfismo molto spinto con elementi di elevata durezza (6-7 della Scala

Mohs).

Risultano molto compatti e resistenti, lucidabili solo con le tecniche moderne:

vengono impiegati nelle costruzioni e nella decorazione in forma di lastre.

Appartengono alla categoria i graniti veri e propri, di colore variabile dal grigio al

5

rosso, secondo la composizione mineralogica, e altre rocce intrusive come la

diorite, la granodiorite, le sieniti, i gabbri.

Travertino: roccia sedimentaria di origine chimica e di colore bianco giallastro fino

al bruno chiaro, composta da carbonato di calcio. Solitamente non è lucidabile se

non alcune varietà che solo attualmente vengono così trattate dopo stuccatura. La

sua consistenza è tenera, ma abbastanza compatta, anche se la roccia è ricca di

vacuoli e di pori derivati dalla deposizione del calcare su piccoli rami o altre parti

vegetali che, una volta decomposte, vengono allontanate per dilavamento.

Nonostante la presenza della discontinuità, è molto resistente agli agenti

atmosferici e di facile lavorazione.

Utilizzato nella costruzione di piazza del Campo a Siena, di Palazzo Piccolomini a

Pienza, nel Colonnato di S. Pietro, nelle fontane di piazza Navona a Roma e, più

recentemente, nel Seagram Building a Manhattan, nel Palazzo della Società delle

Nazioni a Ginevra e nella stazione Centrale di Milano.

Pietra: roccia solitamente non lucidabile, impiegata nella costruzione o

nell’esecuzione di particolari decorativi. Alla categoria appartengono litotipi di

svariata composizione mineralogica e di diversa origine non inseribili negli altri

raggruppamenti, ma che qui vengono ulteriormente suddivisi in rocce tenere o

poco compatte e in rocce dure o compatte. Al primo gruppo appartengono i calcari

non lucidabili, le arenarie a cemento calcareo, le brecce, i conglomerati e le rocce

di origine piroclastica come i tufi e i peperini. Tra le varietà dure si annoverano

materiali usati per lo più a spacco naturale (quarziti, ardesie, gneiss e micascisti a

struttura tabulare) oppure rocce vulcaniche molto dure, usate nelle pavimentazioni

stradali, come il basalto e la trachite.

Attualmente circa il 90% dei materiali lapidei estratti è destinato ad essere lavorato

in lastre, mentre il restante viene rifinito in biocchi per opere di scultura o

architettura.

Negli interni il materiale lapideo è utilizzato in lastre e piastrelle per pareti e

pavimenti, soprattutto in edifici importanti o pubblici. Generalmente, all'interno,

non si verificano quelle condizioni di sollecitazione e di escursioni termiche presenti

all'esterno, per cui sono richieste minori garanzie comportamentali.

Negli esterni è utilizzato in molteplici tipologie di pavimentazioni (sotto forma di

ciottoli, opus incertum, lastre squadrate, ecc.,) ed in lastre come rivestimento per

facciate di edifici.

2.1.2. Materiali e principi costitutivi

E' utile, per poter utilizzare un tipo di pietra in modo conforme alle sue

caratteristiche prestazionali, conoscerne la natura chimica e mineralogica. Da essa

infatti si possono trarre importanti indicazioni relative alle proprietà del minerale in

oggetto, in quanto responsabile della maggior parte delle relative proprietà

6

tecniche. In generale, infatti, le rocce endogene, a struttura cristallina od amorfa,

sono molto resistenti sia meccanicamente che dal punto di vista chimico, quindi

adatte per l' uso in ambiente aggressivo. Al contrario le rocce sedimentarie,

qualunque sia la loro specifica natura, non forniscono analoghe garanzie di integrità

comportamentale; sono più morbide ed indicate per usi ornamentali interni. Le

rocce metamorfiche presentano in genere caratteristiche intermedie ai due tipi

precedenti ed hanno un campo di applicazione molto vasto.

2.1.3. Criteri di produzione

Essendo un prodotto naturale, non necessita di operazioni di produzione, quanto di

estrazione e lavorazione. I metodi di estrazione variano secondo la tipologia litoide,

dall’uso del semplice escavatore, alle mine ed alle tecniche più moderne

(escavazione ad aria compressa, con filo elicoidale o diamantato, a fiamma e ad

acqua).

Il filo diamantato è attualmente il metodo di lavorazione migliore, utilizzato sia per il

taglio al monte che per il ritaglio delle bancate e riquadrature dei blocchi nei

piazzali. Dal blocco, attraverso successivi gradi di lavorazione effettuati in

laboratorio, si ottengono le lastre con il trattamento superficiale desiderato. Per la

movimentazione del materiale dalla cava al laboratorio e quindi ai cantiere si

utilizzano camion e treni.

2.1.4. Forma e dimensioni

Rivestimenti: sono costituiti da lastre piane di dimensioni variabili, in relazione alla

superficie a cui sono destinate.

Pavimentazioni: il materiale lapideo può essere utilizzato in varie forme e

dimensioni.

Le tipologie più comuni sono a lastre (con scansioni geometriche od a opus

incertum), a ciottoli (con eventuali riquadrature), a cubetti, gettato in opera con

pasta cementizia ed a ghiaietto.

2.1.5. Proprietà caratteristiche

Massa specifica: quoziente tra la massa di una roccia senza vuoti (ridotta in povere)

e la massa di un ugual volume d'acqua distillata a 4°C.

Massa di volume o massa specifica apparente: massa dell'unita di volume della

roccia asciutta.

Porosità assoluta o coefficiente di porosità: rapporto tra il volume dei pori (o vuoti)

e il volume totale della roccia allo stato naturale.

Resistenza all'urto: misurata dall'altezza da cui deve essere lasciata cadere una palla

di ghisa da 1 kg per rompere una lastra di roccia appoggiata orizzontalmente sulla

sabbia.

7

Resistenza alla trazione: misurata (in N/cm2) dallo sforzo necessario a rompere un

provino di determinate forma e dimensioni.

Resistenza alla compressione: misurata (in N/ cm2) dal carico di rottura di un

determinato provino sotto lo schiacciamento. Il carico di sicurezza a cui possono

essere assoggettate le pietre nella costruzione è sempre molto basso (al massimo

un quinto) del carico di rottura.

Coefficiente di imbibizione: misura l’assorbimento d’acqua della pietra.

Modulo di elasticità: rapporto tra lo sforzo per unità di sezione e la corrispondente

deformazione relativa all'unita di lunghezza, è quindi un valore inversamente

proporzionale alla deformabilità del materiale.

Durezza: capacità di resistenza alla scalfittura (Scala di Mohs). Ha un solo valore per

rocce compatte ed omogenee; negli altri casi l’apparente durezza dipende dallo

stato di aggregazione, coesione e cementazione dei minerali componenti.

Resistenza all’usura: resistenza all’azione di abrasivi, misurata dallo spessore dello

strato abraso per attrito radente in determinate condizioni.

Divisibilità: attitudine a dividersi secondo direzioni particolari.

Lavorabilità: attitudine a lasciarsi forgiare in determinate forme e con determinati

caratteri di superficie. Varia con la direzione secondo cui si agisce sulla pietra; ad

esempio, il granito è facilmente lavorabile in una direzione detta verso, meno in una

normale alla prima, detta controverso, difficilmente lavorabile in una terza normale

alle altre due, detta trincante.

Durevolezza: attitudine a resistere alla degradazione causata dagli agenti

atmosferici.

Proprietà termiche: possono misurarsi il coefficiente di dilatazione, la conducibilità

termica, la resistenza al fuoco.

Colore: si distinguono rocce monocrome e policrome. Deve essere considerato che

il colore delle rocce ha una sua durevolezza e variabilità.

8

2.1.6. Campi di utilizzazione

Marmi, graniti e pietre sono applicati spesso indifferentemente all'esterno e

all’interno.

In generale è consigliabile impiegare all’esterno il granito (o altre pietre vulcaniche),

all’interno il marmo (metamorfico) o le arenarie (sedimentarie), infatti i graniti, grazie

alla loro struttura compatta e resistente, contrastano bene gli agenti atmosferici,

l’inquinamento e le sollecitazioni intense. Fra tutte le rocce ornamentali il granito è

probabilmente quella che si presta alle applicazioni più svariate nell’edilizia,

presentando inoltre una notevole differenza di aspetto a seconda della finitura. I

marmi, in generale, hanno una resistenza all’usura minore; in compenso alcune

caratteristiche come le variegature e le colorazioni, li rendono adatti negli ambienti

interni. Inoltre, sottoponendoli a lucidatura, se ne possono valorizzare morbidezza e

contrasti cromatici.

E’ preferibile evitare l’accostamento di granito e marmo, in quanto le diverse

caratteristiche fisico-chimiche-meccaniche possono dare luogo a problemi di varia

natura.

2.1.7. Fornitura e deposito in cantiere

La fornitura ed il deposito in cantiere non necessitano di specifiche avvertenze, a

parte quelle dovute ai peso ed all’ingombro del materiale stesso; in particolare la

movimentazione delle lastre può presentare problemi ove sia forzatamente limitato

l’uso di mezzi meccanici. Il materiale, soprattutto se destinato ad ambienti interni e

quindi non necessariamente resistente, deve essere depositato in luogo riparato

dalie intemperie e dal gelo.

2.1.8. Tecniche di preparazione

Il materiale lapideo, prima dell'impiego, deve essere accuratamente pulito da terra

ed argilla occasionali. Per i rivestimenti in lastre è necessario che la superficie da

ricoprire sia liscia, compatta e resistente, in modo da permettere e sostenere la

posa in opera dei materiale.

Le prescrizioni antiche consigliavano di impiegare le pietre e i marmi almeno due

anni dopo l’estrazione, per fare perdere ai biocchi la cosiddetta acqua di cava e

rendere più compatta la struttura. Lo sbozzo preparatorio avviene il più delle volte

direttamente sul piazzale di cava e viene eseguito con attrezzi e sistemi diversi

secondo la natura del materiale. La tagliata a spacco, usata per il distacco dei grossi

blocchi dal fronte di cava, è impiegata anche per suddividerli in elementi minori: sul

masso sono praticati solchi e fori di piccolo diametro allineati lungo le fessure in

presenza di piani di discontinuità. Queste fenditure sono forzate con cunei di ferro o

di legno a punta ferrata; il legno secco, una volta bagnato, si gonfia fino a

provocare ii distacco delie parti.

9

Nella squadratura dei blocchi si impiega lo scalpello partendo da uno spigolo reso

rettilineo con il riscontro di un regolo di legno.

Il compimento riassume una serie di operazioni che permettono la rifinitura

progressiva delle parti lapidee destinate a rimanere in vista. Spesso i piani trattati a

compimento formano fasce e corniciature che circondano superfici piane o in rilievo

lasciate appositamente a pelle grossolana, caratteristiche di molti paramenti a

bugnato sagomato.

Le lavorazioni superficiali sono effettuate con la martellina a due taglienti dentati

contrapposti (da 4 a 32 denti secondo l'effetto di finitura), battuta in direzione quasi

perpendicolare alle facce del concio. Per assicurare una granitura molto regolare e

una esecuzione più veloce si impiega il martello a bocciarda con la parte battente

suddivisa in rilievi piramidali che, sotto l'azione del colpo, provocano delle piccole

fratture di forma conica, responsabili a volte dell’accelerazione del degrado dei

materiali lapidei, causato dall’infiltrazione dell’umidità lungo le sottili cavillature che

si formano sulle superfici.

Accanto a queste lavorazioni il compimento prevede la spianatura delle facce in

vista, con sistemi che sono adoperati anche lungo i lati di giunzione quando è

necessario ottenere una perfetta aderenza tra gli elementi della muratura.

Si ottiene così una spianatura definita a pelle liscia; tale lavorazione viene

considerata già un buon grado di finitura per le arenarie, i calcari e le pietre dure a

granuli cristallini, mentre sui marmi rappresenta la fase iniziale delle operazioni di

levigatura e lucidatura. Le operazioni finali vengono eseguite solo su pannelli di

marmo da rivestimento, nelle pavimentazioni pregiate per interni e soprattutto nella

statuaria, dove è richiesta la completa eliminazione delle irregolarità e la formazione

di superfici lucenti. La levigatura consiste nell’impiego di abrasivi a grana sempre

più fine, strofinati sulle facce in vista nella medesima direzione. Per la lucidatura si

parte da queste superfici lisce, ma ancora opache, che vengono strofinate con

ossido di stagno o di piombo o, come nel caso dei marmi colorati, con ossidi di

ferro e terre abrasive rosse finche raggiungono il giusto grado di brillantezza.

2.1.9. Tecniche di realizzazione

Murature

Le pietre utilizzate nelle murature ordinarie sono ricavate dalle cave in pezzi di

forma irregolare, solitamente allungata a facce molto scabre e con dimensioni

disuniformi. Una certa regolarità viene data loro con una prima lavorazione, ma più

spesso vengono impiegate così come sono e collegate insieme a secco, cercando

di dare una certa orizzontalità ai corsi, oppure ricorrendo a un legante aereo o

idraulico per rendere il muro solidale. In questi casi l’assestamento avviene

disponendo il materiale di piatto e per corsi orizzontali in modo da alternare, come

nei muri a elementi regolari, blocchi posti per fascia e di punta con la precauzione

di sfalsare in ogni corso i giunti verticali tra il pietrame. La malta va usata con una

10

certa abbondanza per circondare completamente le pietre ed evitare che si

tocchino, così da distribuire meglio il peso della muratura e impedire che si scarichi

solo sui pochi punti sporgenti dalle facce grezze. Tutti gli spazi vuoti vanno riempiti

con pietre più piccole fissate con malta, in particolare quelli presenti sul paramento

esterno, quando al termine della costruzione il muro deve essere intonacato. Per

assicurare stabilità alla muratura grezza, ogni tanto vengono intercalati in orizzontale

uno o più filari di conci ben squadrati, mentre gli angoli tra due muri, le testate e i

fianchi dei vani delle porte e delle finestre, sono irrobustiti con conci di forma

regolare, che vengono sovrapposti tra loro in modo da ammorsarsi con le altre parti

della costruzione. Talvolta si ricorre a strutture d’angolo e a piedritti in laterizio in

modo da formare murature miste, come quelle in pietrame listato, dove a distanza

di 1 - 1,5 metri si alternano agli elementi lapidei due o più corsi di mattoni.

Le murature in pietra da taglio sono le più pregevoli, realizzate con materiale

selezionato, ove la precisione delle dimensioni dei conci consente l’unione delle

parti con giunti sottilissimi.

Di norma i litotipi più compatti e duri sono destinati ai muri di fondazione, alle

cornici in aggetto, ai cantonali, alle colonne e ai pilastri mentre le strutture in

elevazione sono composte da pietre più leggere: talvolta però la difficoltà di

lavorazione fa preferire le rocce tenere e porose anche per le strutture di

fondazione in sostituzione di quelle più idonee, ma di consistenza dura.

Rivestimenti interni

I più comuni metodi di applicazione dei rivestimenti sono:

- posa in opera con imbottitura completa di malta e spinotti in acciaio;

- posa in opera su listelli di legno precedentemente ancorati alla struttura con

l’impiego di viti e bulloni a vista;

Nelle due tipologie principali:

ad elementi pre-lavorati: la posa avviene con l’uso di malta o collante specifico;

normalmente le dimensioni non sono molto rilevanti : 20 x 20 cm2; 20 x 30 cm2; 30 x

60 cm2. Gli elementi possono essere accostati senza soluzione di continuità o con

fughe.

a lastre: elementi realizzati in funzione del luogo in cui devono essere collocati e

dell'effetto estetico che si vuole ottenere; di dimensioni anche notevoli (50 x 100

cm2; 100 x 200 cm2.) con spessori che variano in funzione della superficie della

lastra.

La posa in opera si realizza con ili fissaggio dei manufatti sulle pareti grezze esistenti

(es. pilastro in cemento armato, muro in mattoni, ecc.); alle lastre vengono prima

fissati dei perni in acciaio o squadrette che servono per collegare ii pezzo alla

muratura, lasciando comunque uno spazio che viene successivamente riempito con

malta cementizia per ancorare definitivamente la lastra al supporto. In alternativa si

utilizzano per il fissaggio tasselli ad espansione. La testa dei bulloni può essere

lasciata a vista o nascosta con apposite borchie.

11

Pavimentazioni interne

Le tipologie più usate e conosciute sono:

- alla genovese;

- alla veneziana.

Sono entrambe realizzati in opera impiegando materiale granulato; nel primo caso

si usa una granulometria più piccola (5 mm), nel secondo si usano grani di 20 mm

impastati con leganti e pigmenti.

A mosaico: sistema di posa antichissimo presente in varie forme: il più diffuso è

costituito da cubetti di pietra regolari.

Alla palladiana: la posa degli elementi (che hanno dimensioni tra i 10 e i 20 cm)

avviene mediante completo annegamento della pietra nel legante.

Con elementi pre-lavorati: in lastre posate in opera sul sottofondo adattandole,

mediante taglio, alle dimensioni del locale; è possibile realizzare anche lo zucconino

battiscopa. I pavimenti a disegno sono realizzati usando lastre normalmente di

pietre diverse o quantomeno con diversi tipi d lavorazione superficiale, o addirittura

combinando i materiali lapidei con il legno, il vetro, il ferro.

Galleggiante: le lastre da impiegare devono avere uno spessore minimo di 3 cm;

per lastre di 40 x 40 cm2, ma possono anche essere realizzate lastre da 1 cm di

spessore supportate da un pannello in multistrato.

La posa in opera è un’operazione impegnativa perché l'aspetto finale del lavoro

dipende dall'appropriata disposizione delle lastre e delle marmette secondo il

colore, le variegature e le macchie presenti (soprattutto per i marmi), dal loro

perfetto allineamento e livellamento. Graniti e marmi bellissimi possono essere

compromessi da un’applicazione sbagliata, che trascuri la composizione,

l'allineamento dei giunti o la planarità superficiale.

Piastrelle

L'uso della pietra naturale all’interno dell’abitazione si sta diffondendo grazie anche

alle moderne produzioni di elementi standardizzati per rivestimenti di piani verticali

e orizzontali. Dette comunemente piastrelle o marmette, possono avere spessori

minimi e, pur avendo caratteristiche peculiari da considerare, si posano con gli

stessi metodi delle piastrelle ceramiche. Si presentano come piastrelle in ceramica

con un lato da incollare ed un lato finito, ma con una differenza: mentre le piastrelle

ceramiche sono pronte da installare una volta tolte dal cartone, la marmette hanno

invece uno strato di polvere di marmo sul retro, proveniente dalla lavorazione, che,

se non rimosso, compromette una buona aderenza. La polvere può essere lavata

con acqua o incorporata nello strato adesivo mediante l’"imburratura" del rovescio

con un normale adesivo cementizio (operazione raccomandata sia che si dosi a

malta che con adesivo).

Nel metodo di posa tradizionale le marmette devono essere posate nel lotto di

malta fintanto che esso è ancora plastico (permette di battere le marmette per

avere un livello uniforme); altrimenti si usa la posa con adesivi o impasti con lattici

12

sintetici su un massetto cementizio preparato in precedenza e sufficientemente

stagionato, ponendo attenzione al fatto che le piastrelle possono essere di spessore

diverso e che le possibilità di registrazione in spessore sono limitate; se si tratta di

posa in strato sottile bisogna fare attenzione al colore dell'adesivo usato (sia esso

cementizio o sintetico o epossidico): le marmette chiare hanno un aspetto diverso

se posate con un adesivo grigio piuttosto che bianco. Inoltre bisogna fare

attenzione al fatto che molti adesivi possono macchiare la pietra e che aumentano

la difficolta di ottenere una superficie liscia. I "dentelli", cioè gli scarti di livello

causa di frequenti reclami, possono essere messi in relazione con le dimensioni

delle fughe: se infatti si installano le marmette una contro l’altra senza fughe, essi

vengono messi in evidenza.

II marmo in spessore sottile è molto sensibile all’umidita e l’acqua contenuta nelle

malte di allettamento o negli adesivi può dare luogo a fenomeni d’imbarcamento.

Alcuni materiali, come i marmi verdi e le arenarie, sono talmente sensibili all’umidita

da richiedere per la posa prodotti privi di acqua, specialmente se tagliati in spessori

sottili. In questo caso si possono utilizzare adesivi poliuretanici che, non contenendo

acqua o solventi, evitano qualsiasi incurvatura o deformazione delle lastre, dotati

inoltre di ottima elasticità. Dopo la posa le piastrelle in pietra devono essere fugate

con un apposito riempitivo colorato.

Pavimentazioni esterne

Presentano varie morfologie:

Lastre: possono avere varie forme (quadrate, rettangolari e romboidali, ecc..) e

misure. Inoltre, le superfici possono essere finite in diversi modi in rapporto alle

caratteristiche del materiale impiegato. Se le lastre sono irregolari si eseguono

pavimentazioni dette ad "opus incertum" che permettono costi abbastanza

contenuti e risultati esteticamente validi, soprattutto se si usano lastre grandi; le

fughe possono essere realizzate con giunti larghi serrati o sigillati.

Ciottoli o rizzata: ciottoli sia regolari che irregolari, con diverse dimensioni e

colorazioni; la loro posa a forma regolare è detta "rizzata di citta" (diametro di 5-10

cm). Con quelli più grossi e meno regolari si possono realizzare decorazioni e

disegni geometrici. I ciottoli rallentano la corsa dell’acqua sulla superficie delle

strade e ne favoriscono l’incanalamento nelle tombinature.

Cubetti: (dimensioni da 4 a 15 cm con spessori variabili) consentono la realizzazione

di pavimenti con grandi flessibilità compositive e cromatiche, La loro posa permette

anche di seguire le ondulazioni del terreno, collegando superfici molto irregolari.

Scarti di lavorazione: possono essere impiegati per realizzare pavimentazioni valide

sia sotto il profilo estetico che tecnologico con costi molto contenuti, gettando gli

scarti delle lavorazioni dei materiali lapidei nel calcestruzzo ed ottenendo disegni e

combinazioni originali.

Ghiaietto lavato o pietrisco: la pavimentazione si realizza mediante la stesura del

ghiaietto o del pietrisco su di un letto di cemento; si può realizzare in opera o in

13

cantiere con la creazione di pannelli prefabbricati delle forme volute e

successivamente accostati o fugati in fase di posa.

Relativamente alle pavimentazioni esterne, in genere tutti i materiali lapidei

possono essere posati su un sottofondo stabilizzato costituito da un letto di sassi

rullato dello spessore di 30-50 cm e da un letto di sabbia di 5-20 cm (valori

maggiori nel caso la pavimentazione debba essere percorsa dai veicoli),

Un’alternativa è la posa su sottofondo rigido in calcestruzzo rinforzato con una rete

elettrosaldata, se non esistono problemi dovuti all’impermeabilità che tale soluzione

comporta.

2.1.10. Rapporti con altri materiali ed elementi tecnici

Se il rapporto con gli altri materiali all’interno delle costruzioni non presenta

problemi particolari, all’esterno la situazione si presenta in maniera più complessa

per vari fattori, tra i quali l’esposizione a sollecitazioni variabili e la possibile

maggiore estensione delle superfici da rivestire senza soluzione di continuità. Il

problema deve essere esaminato soprattutto in reazione al settore dei rivestimenti

esterni degli edifici, ove il materiale lapideo si trova collegato solidamente ad altri

materiali ed esposto alle variazioni climatiche e metereologiche. Si tratta di un

campo di utilizzazione particolarmente attuale, ove si sono avuti progressi tecnici

notevoli negli ultimi anni in relazione ad un ritorno d’interesse per il materiale

lapideo. Le lastre di pietra esposte all’esterno, sottoposte all’azione degli agenti

atmosferici ed agli sbalzi di temperatura, subiscono contrazioni e dilatazioni

differenti da quelle subite dalla struttura portante dell'edificio, sia essa in muratura,

cemento armato o acciaio. Questo aspetto è alla base delle tecniche di posa che

tendono a realizzare opere tecnologicamente affidabili e durature nel tempo.

Soluzione tradizionale: prevede l’imbottitura completa con malta dell’interstizio tra

struttura e rivestimento ed il fissaggio delle lastre con spinotti in acciaio

inossidabile, è caratterizzata da facilità di realizzazione e costo abbastanza

contenuto, ma presenta alcune carenze, come il trasferimento alla pietra delle

tensioni del calcestruzzo e lo scarso isolamento termico. In tali rivestimenti, la malta

di consistenza fluida tanto quanto basta per poterla colare, viene versata a tergo in

modo da riempire completamente l’intercapedine tra lastra e muratura. La notevole

diversità dei coefficienti di dilatazione termica lineare della malta cementizia e del

marmo comporta però, a lungo andare l’inaffidabilità dell’aderenza tra le lastre e la

malta cementizia di imbottitura. D’altra parte vi è incompatibilità pure tra marmo e

cemento armato. Infatti se una struttura in calcestruzzo è rivestita nel momento

della sua maggiore estensione (stagione calda) con lastre solidali con la struttura

tramite fissaggi e malta sotto l’azione di un notevole abbassamento di temperatura,

il cemento armato tenderà naturalmente a contrarsi e in ciò sarà ostacolato dal

rivestimento lapideo. Il risultato sarà lo sgretolamento progressivo del rivestimento.

E’ importante che la struttura in cemento armato possa liberamente contrarsi:

14

affinché questo avvenga, le lastre devono essere distanziate di quel tanto da

permettere loro di avvicinarsi conservando, però, un certo margine tra i giunti.

Normalmente si assegna ai giunti una larghezza di 2-3 mm, il che significa un gioco

effettivo di 1 mm. L'aggancio tra lastra e ancoraggio e realizzato con spinotti che si

inseriscono in fori praticati sulle coste inferiori e superiori delle lastre.

Facciata ventilata: costituisce la soluzione attualmente più valida. Si è approdati a

questa tecnica grazie alla realizzazione di spessori sottili nei materiali lapidei

diminuendo i costi, i tempi di posa ed il carico sulle costruzioni. Il principio

progettuale di questo sistema è l’eliminazione del tradizionale riempimento di malta

dietro le lastre, formando una camera d’aria tra il rivestimento e il supporto murario.

Il rivestimento lapideo diviene indipendente dal muro, a cui si fissa

meccanicamente, con la possibilità di assorbire senza danni i movimenti strutturali:

assestamenti, dilatazioni termiche, deformazioni elastiche, ecc.

E’ importante che la ventilazione della camera d’aria sia assicurata con aperture

poste in alto e in basso delia facciata, con precisi rapporti di aerazione tali da

consentire alla condensa di disperdersi all'esterno; le aperture possono essere

protette, specialmente quelle superiori, con scossaline in rame o in acciaio per

evitare l’intrusione di uccelli o insetti in rapporto al tipo di isolante impiegato.

Il sistema di fissaggio, realizzato in profili metallici opportunamente ancorati alla

struttura muraria, consente ad ogni lastra di essere sostenuta indipendentemente

dalle altre. Su questa sottostruttura di profili o telai metallici, si fissano in seguito le

lastre, la cui posa può avvenire dall’alto verso il basso e questo comporta notevoli

vantaggi quali il controllo di non interferenze tra lastra e lastra sottostante, la facilita

e possibilità di smontare il ponteggio man mano, la sicurezza di non sporcare o

danneggiare lastre già posate.

Tali sistemi indiretti permettono un’agevole regolazione in tutte le tre direzioni

(altezza, profondità, trasversalità), facilitando anche la risoluzione di problemi dovuti

a "fuori piombo" delle pareti, talvolta motto accentuati in edifici esistenti. La

distanza tra le lastre di marmo e la parete è generalmente libera, solitamente,

comunque, è compresa tra i 6 e gli 8 cm, con una regolazione possibile di + 0 l,5cm.

L’inserimento di un pannello isolante comporta una maggiore distanza perché oltre

al suo specifico spessore, è necessario aggiungere almeno 3 cm. di spazio. La

necessità di questo vuoto è determinata dall’azione prodotta dall’aria e dalla

pioggia: la camera d’aria che si forma serve per "ventilare" la facciata, permettendo

una circolazione che mantiene inalterato l’aspetto cromatico ed elimina o almeno

riduce l’umidità. Affinché si crei una parete ventilata, tipo camino, è importante che

le lastre siano giuntate tra loro (possono essere sigillate con siliconi riempitivi) e che

vi sia uno sbocco alle estremità della facciata. La mancanza di sigillatura, anche se è

possibile, ha l’inconveniente di permettere all'acqua battente di infiltrarsi tra lastra e

lastra, scorrendo sulla superficie interna. Mantenendo comunque i 3 cm di spazio tra

lastra e isolante, si evita che l'acqua raggiunga la superficie di questo (o del muro

15

nel caso che non ci sia l’isolante). I pannelli isolanti (es: lana di roccia) possono

essere incollati alla parete o fissati con tasselli.

Occorre tenere conto di diverse variabili: vento, peso del materiale, escursioni

termiche; inoltre bisogna conoscere a fondo le proprietà fisico-meccaniche dei

marmi e dei graniti scelti, le dimensioni e gli spessori.

In caso di distacco di lastre di rivestimento, le principali cause possono essere

attribuite: all'impiego di materiale gelivo o eccessivamente poroso, alla posa

prematura delle lastre rispetto alta struttura, all’imperfetto fissaggio delle staffe alla

struttura, all’inadeguato rapporto tra lo spessore delle lastre e le altre dimensioni,

all'eccessivo divario tra i coefficienti di dilatazione termica del rivestimento e della

struttura portante.

Un rivestimento esterno in lastre lapidee è sottoposto, in diverso grado, ai seguenti

fattori:

Peso proprio: il sistema adottato per l’ancoraggio delle lastre alla muratura deve

sopportare autonomamente il peso proprio delle lastre di rivestimento. Il peso

specifico di ogni roccia dipende dalla sua compattezza e dalla natura mineralogica

dei suoi componenti (peso specifico medio 2,70 kg).

Effetto del vento: le lastre più sollecitate sono quelle vicino agli spigoli; tale

sollecitazione non è però determinante, potendo raggiungere a 100 m dal suolo un

valore di pressione o di depressione di circa 65 kg/mq. Tuttavia la situazione può

aggravarsi quando all’azione del vento si associa quella della pioggia contro giunti

non sigillati.

Effetto dei sismi: la sollecitazione orizzontale dovuta a movimenti sismici non è

generalmente determinante. Deve essere comunque tenuta in considerazione se la

normativa edilizia lo impone per quella determinata zona.

Umidità e pioggia: la rapidità di costruzione lascia negli ambienti una notevole

quantità di umidità, che si elimina a poco a poco verso l’esterno attraverso i muri.

Nel caso che la posa del rivestimento sia fatta con imbottitura di malta e quindi non

esista circolazione di aria, sulla faccia posteriore delle lastre generalmente più

fredda della muratura, si produce una condensazione di vapore acqueo.

Quest'acqua, carica di sali solubili che ha incontrato avanzando attraverso il muro,

stagna nei pori della malta, provocando la formazione di efflorescenze.

Azione del gelo: può produrre i suoi effetti non solo sulle lastre ma anche nelle

malte dei giunti e nelle murature; talvolta però si attribuiscono all’azione del gelo i

distacchi di lastre provocati da altre cause.

Ritiro della struttura: per effetto dell’evaporazione dell’acqua in eccesso introdotta

durante la realizzazione, il cemento armato e la muratura subiscono un ritiro, che

per quest'ultima varia secondo il materiale impiegato (per il cemento armato è di

circa 0,3 mm/m). Tale ritiro avviene per circa due terzi entro i primi due mesi.

Deformazione permanente delta struttura: la deformazione progressiva di una

struttura in cemento armato può raggiungere da due a quattro voile la

16

deformazione istantanea provocata dallo stesso carico. II fenomeno è abbastanza

lento: occorrono diversi anni prima che si stabilizzi completamente.

Deformazione elastica: ogni struttura portante al momento in cui è caricata, subisce

una deformazione elastica. Quindi se il rivestimento in materiale lapideo si fissa

rigidamente ad elementi della struttura, viene costretto a seguire le deformazioni

della stessa, trovandosi a voile sottoposto a sollecitazioni capaci di danneggiare le

lastre.

Dilatazione e contrazione: la pietra, come tutti i materiali, e sensibile alle variazioni

termiche in funzione del salto di temperatura, della lunghezza delle lastre e della

loro natura, quindi se gli elementi lapidei sono a stretto contatto con la muratura,

possono nascere tensioni capaci di rompere e scardinare le singole lastre.

2.1.11. Criteri di misurazione

Stabilite forma, dimensioni e spessore delle lastre, la fornitura di pietra naturale

viene misurata in mq. Se si tratta di elementi decorativi particolari (es. sculture) il

prezzo viene stabilito a corpo.

2.1.12. Patologie

Poiché la pietra naturale ha un’importanza rilevante non solo come materiale

utilizzabile nelle nuove costruzioni, ma anche per presenza qualitativa e quantitativa

nell’edilizia esistente, e si trova oggi inserito in un ambiente divenuto via via più

aggressivo per la presenza sempre maggiore di sostanze inquinanti, si ritiene

particolarmente attuale la trattazione, seppure sommaria, delle principali patologie

a cui è soggetta e dei possibili interventi protettivi di conservazione e salvaguardia.

Decoesione, degradazione, disgregazione, polverizzazione, scagliatura sono alcuni

dei termini impiegati per definire l’alterazione più o meno profonda della superficie

di un manufatto edilizio sottoposto all'azione delle intemperie e di taluni agenti

aggressivi presenti nell’atmosfera delle citta industriali. Queste trasformazioni

operano in senso negativo sulle caratteristiche originarie di compattezza, riducendo

e, talvolta annullando, le qualità e le doti estetiche e meccaniche dei materiali

lapidei.

La durata ed il comportamento generale della pietra naturale può variare

notevolmente a seconda delle condizioni di esposizione e di inquinamento

atmosferico a cui viene esposto, infatti la pietra, soprattutto se utilizzata in esterni,

subisce attacchi di varia natura. I processi che portano al deterioramento del

materiale agiscono in genere attraverso meccanismi principalmente di natura fisica

e chimica legati quasi sempre all’assorbimento delle acque meteoriche, da

considerare come il veicolo con cui di preferenza viene favorito l’ingresso in

soluzione di buona parte delle sostanze responsabili del degrado. Nei processi fisici

risulta importante l’azione distruttiva del vento, accentuata quando soffia per lungo

tempo in direzione costante e trasporta in sospensione particelle abrasive; anche gli

sbalzi termici possono determinare espansioni lineari tali, da causare danni per

17

esfoliazione persino su corpi omogenei come quelli in granito, soprattutto se in

presenza di composti idrati all'interno della massa. I cicli di gelo e disgelo

provocano pressioni molto elevate all'interno delle piccole cavità dove si forma il

ghiaccio, seguite da un disgregamento delle pareti quando questo si scioglie (con

produzione di sfarinamenti e scagliature sui materiali porosi, come le arenarie

calcaree); molto simili sono gli effetti degli stress meccanici dovuti a cause interne

del materiale quando i sali contenuti nella struttura vengono sciolti dall'acqua di

infiltrazione e quindi ricristallizzati con una forte espansione di volume nelle zone

prossime alla superficie. Si può avere anche risalita capillare di acqua dal terreno,

con aumento di volume dei sali solubili e sgretolamento superficiale. Tutto questo

porta a una perdita dei legami interni tra le due particelle o tra i componenti

minerali, con produzione di una serie di lesioni e di fessure responsabili dei

distacchi che, inizialmente, sono microscopici, ma con il perdurare delle cause si

ingrandiscono; inoltre, le discontinuità, collegate tra loro, si estendono

progressivamente in profondità e aumentano la naturale porosità che, in misura più

o meno grande, tutti i materiali possiedono.

Una delle conseguenze più dirette è quella di facilitare la via alla penetrazione degli

agenti chimici di natura soprattutto acida derivati dai composti ossidati dello zolfo,

dell'azoto e del carbonio presenti negli scarichi industriali e cittadini. Nel degrado

di tipo chimico, l’acqua svolge sia una funzione di solvente nei confronti di

determinati composti che si trovano all'interno delle murature sia di veicolo per

sostanze di natura acida presenti nell’atmosfera. L’inquinamento atmosferico agisce

sui rivestimenti a vista, in special modo quelli di origine calcarea, annerendoli a

causa dell’accumulo di fuliggine e smog. Questi composti, disciolti nelle acque

meteoriche, vengono assorbiti dai diversi materiali attraverso i capillari di superficie

e reagiscono con ii carbonato di calcio, presente sotto forma di legante nella

maggior parte delle pietre producendo sali espansivi o facilmente solubili. La loro

azione aggrava ulteriormente la perdita di coesione degli strati più esposti e

contribuisce in modo progressivo ad aumentare l’assorbimento di sostanze

inquinanti che si fissano sulla crosta di sporcizia bituminosa che sovente ricopre i

manufatti.

Gli agenti inquinanti quali anidride solforosa, solforica, carbonica, veicolati

dall’acqua provocano un attacco acido in superficie causando dunque un lento, ma

progressivo sgretolamento. Ciò produce un aumento della porosità nella pietra, che

assorbe acqua esponendosi maggiormente all’azione del gelo e disgelo. Dalla

combustione degli idrocarburi utilizzati negli impianti di riscaldamento e nei veicoli

a motore si formano facilmente anidride solforica e anidride solforosa, due

composti che, in presenza di acqua, producono acidi in grado di attaccare il

carbonato di calcio, con formazione di strati gessosi, a base di solfato di calcio,

facilmente dilavabili. Il fenomeno non interessa solo i materiali lapidei calcarei, con

cui nel passato vennero realizzate le grandi opere di decorazione delle facciate dei

palazzi monumentali, ma anche i rivestimenti in pietra calcarea liscia o lavorata degli

18

edifici più recenti. La decomposizione della pietra causata dalla pioggia e dalle

condense di umidità cariche di composti acidi porta alla formazione di zone corrose

e dilavate, alternate alle cosiddette "croste nere" che si rinvengono tanto nei punti

più riparati che su quelli esposti delle statue, dei fregi e delle membrature

architettoniche. Questi strati, composti per lo più da particelle carboniose, gesso,

calcite e sostanze bituminose, non sono solo deturpanti, ma anche un sintomo di

grave degrado che, se non viene bloccato da un intervento di restauro, può portare

alla fessurazione e alla frattura del manufatto e al suo irrimediabile deterioramento

in profondità.

Si presenta anche il caso di decadimento dovuto ad attacco biologico, da parte di

microorganismi quali muffe, alghe e licheni che provocano una disgregazione anche

profonda, sgretolando qualsiasi supporto minerale. Alcuni licheni si sviluppano

all’interno delle masse cristalline dei marmi e delle pietre da costruzione,

fessurandole grazie alle enormi pressioni che sviluppano nella crescita. In aggiunta

alle azioni meccaniche pure e semplici, muffe e licheni secernono nel loro processo

vitale acidi organici e lichenici che scompongono te parti minerali favorendo la

penetrazione profonda.

Per gli elementi costruttivi posti all’esterno, la presenza di acido nitrico tra gli

inquinanti atmosferici è altrettanto deleteria, a causa dell'aggressione e del

continuo inumidimento dovuti alla cristallizzazione dei sali di questo composto.

Anche altri fenomeni naturali come le nebbie e le piogge saline delle zone limitrofe

al mare rappresentano fattori di degrado che, se non controllati, limitando

l’assorbimento della porzione esterna del muro, possono portare al deterioramento

di quel rivestimento di facciata che, invece, è destinato a proteggere le strutture

dell’edificio.

In generale, sul materiale lapideo esistente degradato, è necessario intervenire con

una serie di operazioni complesse, riassumibili schematicamente in operazioni di

pulizia, di consolidamento e di impermeabilizzazione.

Pulizia

La pulizia delle superfici esterne di un edificio, soprattutto se di valore storicoartistico, è un'operazione complessa che necessita di un’attenta analisi sulla natura

delle croste e dei manufatti lapidei per determinare il processo chimico che innesca

il degrado e, quindi, scegliere i prodotti e le metodologie più appropriate.

Su edifici di carattere monumentale, i metodi di pulizia devono essere efficaci ma

abbastanza blandi, per rispettare le superfici, e soprattutto controllabili o addirittura

non aggressivi, mentre per edifici comuni si possono adottare sistemi più pratici,

veloci ed economici, ma sempre rispettosi dell’integrità futura della facciata. La

pulizia può essere effettuata con acqua semplice, in modo da asportare lo sporco

attraverso un'azione solvente o di idrolisi (acqua nebulizzata), oppure con sistemi

meccanici (raschietti, dischi abrasivi, sabbiatura, idro sabbiatura ecc.), anche se, a

volte, si dimostrano troppo energici; nel restauro si fa ricorso a metodi più blandi

19

(micro sabbiatura di precisione, apparecchiature ad ultrasuoni) oppure a impacchi di

argille assorbenti, semmai addizionate con sostanze in grade di agire su croste

molto spesse. La pulizia chimica viene eseguita con prodotti mirati secondo la

natura del materiale da detergere. In genere, agiscono sciogliendo o

ammorbidendo le croste di sporcizia che, una volta disancorato dai supporti,

possono essere asportate con getti d’acqua fredda o calda a pressione. I composti

più usati sono di natura acida, alcalina o neutra. I detergenti acidi non possono

essere utilizzati su pietre calcaree o con legante carbonatico, ma agiscono

efficacemente su tutte le altre pietre non reattive, da cui rimuovono efflorescenze,

tracce di boiacche, di cemento e calce idraulica, croste solfatiche e altro. Anche se

in commercio esistono prodotti acidi ad azione più o meno forte, per limitare

l’aggressività si ricorre a una impregnazione d'acqua preventiva per limitare

l'assorbimento del prodotto. I detergenti alcalini vengono impiegati con successo

su pietre calcaree, intonaci e su tutti i materiali da costruzione che reagiscono in

ambiente acido; si dimostrano particolarmente efficaci su sporcizia di natura grassa

e oleosa, ma occorre neutralizzare le superfici trattate alla fine dell’operazione di

pulizia, per evitare l’azione corrosiva degli alcali.

In ogni situazione e con tutti i tipi di prodotto, al termine del trattamento occorre

procedere a lavaggio accurato e prolungato, soprattutto quando in presenza di

materiali porosi a elevato assorbimento. Per questi, sono stati studiati prodotti

gelatinosi e in pasta, con limitata penetrazione ma identiche caratteristiche; a volte,

per limitarne l’aggressività si ricorre all’interposizione di carte assorbenti tra ii

detergente e il materiale da paramento. I desolfatanti sono impiegati soprattutto

nel restauro e nella conservazione dei materiali lapidei. Il formulato, che agisce per

scambio ionico, è molto efficace per l’asportazione delle croste gessose dovute

all’azione solfatante dell’atmosfera; può essere applicato in diverse maniere (spatole

pennello, spruzzo, impacchi) creando impasti cremosi con un contenuto d`acqua

variabile in funzione delle caratteristiche del supporto.

Per semplice pulizia dallo smog in generale risulta abbastanza efficace, se si tratta di

un lapideo resistente, lavare la parete con vapore od acqua in pressione (risulta

talvolta necessario l’uso di abrasivi); per i rivestimenti calcarei si interviene invece

mediante spazzolatura.

Per combattere l’attacco chimico, si utilizzano, in relazione ai particolari problemi

incontrati, sostanze alcaline, neutralizzatori, sostanze acide, detergenti, argille

assorbenti, ecc., considerando sempre che la pulizia con detergenti chimici richiede

cautela per la difficoltà di controllo dell’azione corrosiva. In genere, s' impiegano

dei formulati in pasta diluiti, per mitigarne la azione urticante, con quantitativi

d'acqua. I detergenti sono impiegati per diminuire la tensione superficiale

dell'acqua in modo da aumentare il potere ammorbidente; il loro uso deve essere

attentamente valutato, infatti i tensioattivi oltre a sciogliere il gesso e il carbonato di

calcio (che sono i leganti più comuni delle croste), agiscono anche sulle pietre

corrodendole e formando sali solubili. Le tecniche per asportare sporcizia, corpi

20

estranei e croste dai paramenti sono numerose (manuali, all’acqua, micro sabbiatura

di precisione, con apparecchiature a ultrasuoni, pulizia chimica, impacchi con argille

assorbenti) e vanno scelte sia secondo il valore del manufatto sia in base all'entità

del degrado. In presenza di forti alterazioni la pulizia va eseguita con sistemi molto

blandi, per evitare ulteriori danneggiamenti; in questi casi alcuni prodotti possono

essere impiegati come pre-consolidanti utilizzandone un quantitativo limitato per

rinforzare la coltre di superficie, cosi da poter intervenire con le tecniche più

adeguate senza causare stress chimici o meccanici alle parti troppo friabili e

deteriorate.

Consolidamento

Prima di procedere ai lavori di consolidamento, i fondi da trattare devono risultare

perfettamente puliti, asciutti e assorbenti, senza tracce di precedenti applicazioni o

rivestimenti che potrebbero impedire il passaggio del composto riaggregante. Il

trattamento consolidante di superficie, eseguito con apposite sostanze riaggreganti

e rinforzanti, tende a ridare coesione ai materiali resi friabili dagli agenti del

degrado e, in misura più o meno ampia, a proteggerli e renderli interni nei confronti

di futuri attacchi.

Perché tutto ciò sia possibile, occorre sempre determinare preventivamente le

cause dell'alterazione e verificare fino a quale profondità queste abbiano agito, così

da intervenire con composti penetranti adeguati e in grado di svolgere un'azione a

largo raggio, considerata la natura variabile dei manufatti edilizi e la concomitanza

di diversi fattori climatico-ambientali sui mutamenti che avvengono nelle proprietà

dei materiali.

Conoscere i meccanismi del degrado significa capire come l'ambiente inquinante e

i fattori climatici interagiscono con le superfici delle costruzioni e, da questo,

individuare il miglior sistema per riportare il manufatto almeno alle condizioni

originarie di compattezza e di stabilità, curando che tale situazione perduri nel

tempo senza la ricomparsa dei danni che hanno richiesto il trattamento

riaggregante; in questo caso, diviene necessario valutare se l’alterazione è dovuta

alla sola penetrazione dall’esterno delle sostanze disgreganti oppure se e in atto un

fenomeno evolutivo che produce composti capaci di innescare nuovi processi di

degrado.

A tutto ciò solo le analisi chimiche, mineralogiche e petrografiche possono dare una

risposta efficace, consentendo di determinare la composizione e lo stato dei

materiali, il grado di assorbimento, la presenza di eventuali discontinuità e la natura

dei composti originati dopo l’alterazione. Queste analisi forniscono diverse

informazioni preventive sui metodi e sulle condizioni di applicazione dei trattamenti

consolidanti e, benché siano oggi utilizzate quasi solamente per gli interventi su

manufatti di interesse storico artistico, si dovrebbe estendere il loro impiego anche

al ripristino delle facciate dei fabbricati moderni. In particolare, l'uso di apparecchi

per le diagnosi non distruttive a ultrasuoni consente di determinare lo spessore

21

della coltre di alterazione sovrastante il materiale sano, evita di procedere a lunghi e

pericolosi lavori di carotaggio, che possono essere limitati solo da alcuni punti di

controllo, e per confronto permette di stabilire, ancor prima delle prove in opera, il

consumo di massima della sostanza riaggregante, il numero dei cicli di applicazione

e dove si deve procedere con un pre-consolidamento prima di effettuare le

operazioni di pulizia delta facciata.

Le superfici da trattare

Talune rocce, come i graniti, i marmi e i calcari, si presentano molto compatte e con

una porosità minima, mentre altre, come le arenarie e i tufi, hanno un assorbimento

elevato per la presenza di pori e addirittura di cavità. Però, anche nei materiali

lapidei a grana più serrata e caratteristiche originarie possono venir meno e non

solo per fenomeni di degrado indotti dagli agenti inquinanti: interventi troppo

brutali nell’estrazione o nella lavorazione - ad esempio, l’impiego di esplosivi, che in

buona parte delle cave ha sostituito il taglio a mano dalla metà dell’Ottocento, e

l’uso di strumenti per la decorazione a urto come la bocciarda - possono provocare

una fitta rete di minuscole screpolature che costellano le superfici e si spingono per

tutta la massa del manufatto, rendendolo propenso a fenomeni di alterazione.

Le maggiori difficoltà si riscontrano con le pietre porose sulle quali, di solito, una

crosta esterna dura, con resti bituminosi misti a pulviscolo cementato, sostanze

reattive e sali solubili, ricopre la superficie originaria, spesso addossata a livelli

interni induriti; a questo strato relativamente compatto segue una parte più o meno

profonda, dove mancano i legami tra le particelle e il litotipo risulta poroso e

friabile, fino a una zona di transizione, parzialmente aggregata, posta a ridosso del

nucleo sano della pietra. Dove le croste esterne sono state dilavate o asportate per

abrasione, la superficie originaria scompare rapidamente in maniera irrimediabile e

rimane solo la parte degradata, che assume solitamente una forma concava, con

una consistenza sabbiosa a particelle sciolte.

Da queste indicazioni, anche se riassuntive di fenomeni a volte molto più ampi e

complessi, si comprende come i trattamenti riaggreganti possano essere, secondo i

casi, semplici e facili da eseguire o estremamente complessi. In ogni caso, gli

interventi vanno studiati prima di procedere, in modo che la scelta dei prodotti e

delle modalità esecutive sia sempre proporzionata all’economia dell’opera e al

valore estetico del fabbricato.

Requisiti e caratteristiche dei prodotti consolidanti

I requisiti richiesti a un buon prodotto consolidante, la cui azione è destinata a

durare nel tempo senza subire le medesime alterazioni che hanno caratterizzato il

supporto degradato, sono molteplici e dipendono in massima parte dal tipo di

impiego previsto.

Innanzitutto, deve possedere proprietà riaggreganti, cioè sostituirsi al legante

scomparso e ripristinare almeno le medesime condizioni di compattezza e di

22

porosità del materiale originale, formando nuovi legami tridimensionali con elevate

doti meccaniche. Questa caratteristica deve risultare stabile nel tempo, senza

formazione di prodotti secondari negativi o fasi di invecchiamento che farebbero

perdere nuovamente coesione al supporto impregnante. Contemporaneamente, il

prodotto dove essere completamente compatibile con la natura del manufatto su

cui viene appiccato e, oltre a possedere una inerzia chimica e fisica nei confronti dei

diversi materiali, deve essere indifferente all’azione dei sali, dei composti alcalini e

degli inquinanti presenti nell’atmosfera. La compatibilità del consolidante si traduce

soprattutto nel possedere doti che non contrastino con quelle del paramento su cui

viene applicato e pertanto nel permettere il libero passaggio al vapore acqueo e

nell’essere sufficientemente elastico per favorire eventuali movimenti dovuti a

dilatazioni termiche, evitando di creare strati a comportamento differente che, alla

lunga, potrebbero staccarsi tra loro, creando nuove vie di passaggio per i composti

aggressivi dell’atmosfera. Dalla composizione dipende la capacità di penetrazione

dei prodotti che devono raggiungere la parte sana del materiale senza formare

pellicole in superficie; per questo viene richiesta una bassa viscosità, un veicolo

solvente che consenta una rapida diffusione e un "pot-life" molto lungo, affinché

solo al termine dell’impregnazione si completi l’indurimento.

I prodotti destinati al restauro devono essere totalmente incolori e non provocare

variazioni cromatiche e sui minerali da impregnare anche sotto l’azione prolungata

dei raggi ultravioletti, responsabili dell'ingiallimento di diversi composti che, pur

tecnicamente validi, non sono utilizzabili su manufatti di valore estetico come

sculture o rivestimenti lapidei.

Anche la reversibilità rientra tra i requisiti richiesti per i prodotti da restauro e si

rivela indispensabile quando si vuole ripristinare la situazione precedente al

trattamento per poter applicare altre sostanze con azione maggiormente valida; in

genere diviene difficile estrarre completamente un prodotto impregnante, ma per la

coltre superficiale è possibile agire con tamponi e appositi solventi da usare con le

dovute precauzioni.

Da varie sperimentazioni sembra che i migliori riaggreganti e rinforzanti siano i

composti organici e metallorganici diluiti in solventi di natura volatile oppure

preparati sia come dispersioni che come emulsioni acquose; soprattutto queste

ultime richiedono prove preliminari accurate in quanto, per favorirne la diffusione,

sono spesso miscelate a tensioattivi che, su taluni litotipi, possono portare allo

sviluppo di sali solubili. I prodotti inorganici non rispondono pienamente alle

esigenze richieste a causa della formazione di prodotti secondari di reazione e per

le difficoltà di controllo; alcune sostanze di questo tipo sono però tuttora oggetto di

verifica, soprattutto quelle applicate ai metodi per la ricostituzione della pietra, il cui

scopo è quello di trasformare in carbonati i solfati di calcio prodotti dagli aggressivi

acidi.

Le resine epossidiche sono caratterizzate da ottime capacità leganti e conferiscono

ai paramenti disgregati una notevole resistenza meccanica ai prodotti chimici e

23

all’usura; sono dotate di una buona capacità di penetrazione, ma presentano scarsa

resistenza all’ingiallimento.

Le proprietà delle resine poliuretaniche sono in buona parta conformi ai requisiti

descritti in precedenza, poiché posseggono un'ottima penetrazione in profondità su

materiali porosi, dei quali conservano le caratteristiche di permeabilità al vapore;

sono reversibili per un periodo di tempo superiore alle 36 ore, con un indurimento

controllabile fino a 24 ore dopo l’applicazione e sono compatibili con la maggior

parte delle sostanze idrorepellenti utilizzabili come protettivo impregnante al

termine del consolidamento.

Le resine acriliche e acril-siliconiche trovano impiego soprattutto nel campo del

restauro, ma spesso, per la loro facilità di applicazione e la compatibilità con quasi

tutti i materiali edilizi, vengono usate per ogni situazione. Sono prodotti

perfettamente trasparenti, molto stabili alla luce, di buone doti consolidanti, elastici

e di discrete proprietà idrorepellenti, accentuate nei composti misti con siliconi.

Risultano completamente reversibili anche dopo l’indurimento, che provoca un forte

aumento del carico di rottura nel materiale disgregato con un’elevata resistenza agli

sbalzi termici.

Le stesse proprietà caratterizzano gli aggreganti elastomerici appartenenti alla

classe dei copolimeri fluorurati che possiedono doti oleorepellenti e sono adatti a

interventi su materiali lapidei porosi e, dopo averli miscelati con le polveri del

medesimo materiale, anche come leganti per stuccature.

Su pietre con qualsiasi grado di porosità vengono usati, per le loro particolari

qualità penetranti, gli esteri dell'acido silicico che, per mezzo di catalizzatori neutri,

reagiscono con l’umidità atmosferica e con l’acqua presente negli interstizi del

materiale lapideo dando alcool, destinato a evaporare, e gel di silice che, una volta

disidratato, forma il nuovo legante tra le particelle disgregate. Oltre alla capacità di

lasciare traspirare i pori della pietra senza limitarne la naturale permeabilità al

vapore acqueo, questi preparati formano un legante minerale molto affine ai

comportamenti della pietra e agiscono, anche se miscelati con polisilossani, per

produrre composti che acquistano, oltre alle proprietà riaggreganti, funzioni

protettive idrorepellenti.

I sistemi d'applicazione

La qualità e la durata del trattamento riaggregante dipendono in genere dalla

quantità di prodotto che viene assorbito dal materiale alterato e dal suo grade di

penetrazione: su manufatti di natura compatta e con alterazioni limitate occorrono

quantità minime per ottenere buoni risultati, mentre per superfici porose, che

presentano sempre degradi accentuati, l’assorbimento viene facilitato, ma risulta

più difficile valutare la distribuzione uniforme del legante nella massa e la sua

infiltrazione fine alle parti sane. Occorre sempre eseguire prove in opera prima di

effettuare il trattamento, anche per stabilire la compatibilità tra materiali e composti

24

impregnanti, le modalità d'applicazione per una massima resa e quanti cicli sono

indispensabili per saturare lo strato alterato fino a rifiuto.

Molti prodotti sono confezionati pronti all'uso, altri necessitano di una adeguata

diluizione, sempre indicata dal fabbricante, per offrire la massima resa. La

miscelazione va effettuata in condizioni ambientali adeguate con temperature

medie, fuori dall’azione diretta del sole e, se possibile, non in stagioni piovose, i

paramenti non devono essere mai troppo caldi per una lunga esposizione al sole,

ma occorre lasciarli raffreddare prima di intervenire, in modo che il solvente non

evapori con troppa rapidità e possa compiere la sua funzione veicolante. Tutte le

superfici non destinate al trattamento devono essere protette con fogli di plastica,

accorgimento valido anche nei confronti della vegetazione presente intorno

all’edificio quando si lavora con diffusori a spruzzo.

Per le superfici piane il sistema più semplice di applicazione è quello a pennello o a

rullo di lana d'agnello; in questo caso, per un buon assorbimento in profondità,

occorre ripetere parecchie volte il trattamento, lavorando anche "bagnato su

bagnato", fino a saturare il materiale e, qualora sorgessero dubbi sulla effettiva

penetrazione, è consigliabile rinnovare il trattamento dopo un paio di giorni.

Usando apparecchiature airless e irroratori a bassa pressione conviene tenere gli

ugelli a poca distanza dal paramento (10-15 centimetri); alcuni produttori

suggeriscono di procedere dall’alto verso il basso facendo ruscellare il preparato

lungo la superficie, in modo che venga assorbito già in parte per capillarità prima di

raggiungere con il getto quella porzione di superficie. Dalle aziende vengono

indicati anche sistemi per favorire la penetrazione, come quello di far precedere al

trattamento un’impregnazione di solvente la cui applicazione viene alternata anche

dopo ogni mano, così da veicolare sempre più in profondità il consolidante, che

riesce a saturare persino materiali molto porosi.

I metodi utilizzati net restauro sono soprattutto quelli ad immersione, a

impregnazione sottovuoto e con tasche. Il primo è utilizzabile solo per piccoli pezzi

maneggiabili, che vengono posti in vasche fine al completo assorbimento del

prodotto; il secondo è più adatto al trattamento di particolari architettonici, tenuti

sotto l'azione del vuoto chiudendo ermeticamente l'oggetto con un film di politene;

una volta raggiunti i valori adeguati di depressione si immette la resina o altri

composti anche ad alta concentrazione che per il gradiente di pressione creato

riescono a imbibire completamente il materiale. La tecnica delle tasche si basa sulla

diffusione capillare e consiste nel mantenere il preparato riaggregante a contatto

con il paramento per un tempo meno lungo; è usata in particolare su statue e su

rilievi decorativi che vanno rivestiti con una sostanza assorbente (tessuto, cotone,

carta) e il tutto è avvolto con fogli di politene sigillati ai bordi. Per mezzo di una

pompa la sostanza assorbente viene mantenuta impregnata a lungo con il

consolidante, che viene trasmesso per capillarità alle zone alterate del manufatto.

II trattamento riaggregante può considerarsi concluso quando le superfici da

trattare rifiutano di assorbire altro materiale impregnante: un eventuale eccesso

25

provoca ingrigimenti o film lucidi sui paramenti, ma è possibile asportare questi

strati in presenza di preparati reversibili o se si agisco con adeguati solventi prima

dell'indurimento del prodotto. Eventuali ulteriori interventi protettivi con effetto

idrorepellente, necessari solo so i riaggreganti non presentano queste proprietà, si

possono applicare quando i fondi risultano completamente asciutti e dopo una

eventuale verifica, da effettuare con strumenti a ultrasuoni o carotaggi di controllo,

della distribuzione uniforme dei nuovi legami fino alla porzione profonda o sana dei

materiali rinforzati.

Impermeabilizzazione

Tutti i minerali presentano, in misura più o mono elevata, una certa porosità. Nella

loro struttura, per quanto compatta possa essere, si trovano spazi vuoti,

normalmente indicati come pori o capillari; che possono comunicare con l’esterno,

essere chiusi oppure connessi tra loro da un reticolo che collega la superficie

esterna del manufatto alle parti più interne. La forma e la dimensione di questo

reticolo ha un ruolo determinante per definire le caratteristiche dei diversi minerali e

da esso dipende il grado di penetrazione dell'acqua, condizionando quindi tutti i

maggiori meccanismi di degradazione che agiscono nelle parti delle facciate

comunicanti con la superficie. La pioggia penetra nei pori per capillarità, in quanto

bagna le pareti dei microscopici canali e in genere si addentra maggiormente nella

struttura in misura proporzionale alla sottigliezza con cui si presentano queste vie di

comunicazione. Anche se in misura diversa l’assorbimento interessa tutti i materiali:

da quelli lapidei a gran chiusa, come i graniti e il marmo, a quelli vacuolari come i

tufi; spesso è agevolato da discontinuità naturali, dalle minute crepe dovuto ai ritiri

dimensionali oppure dalla fitta rete di micro fessure create da particolari lavorazioni

a urto di carattere decorativo alle quali è stato sottoposto il paramento murario.

I protettivi idrorepellenti

I trattamenti protettivi idrorepellenti si differenziano da quelli impermeabilizzanti per

la formazione sulle superfici dei materiali di uno strato di impregnazione non

filmogeno che non occlude i pori e i sottili canali capillari. L'effetto idrofugo si

realizza perché le resine impiegate sono assorbite dalle pietre in maniera

proporzionale alla loro porosità e vanno solo a rivestire con un sottile strato le pareti

interne del reticolo capillare: ciò crea una forte tensione superficiale lungo le vie di

ingresso dell’acqua e ne impedisce l'assorbimento per attrazione capillare. I pori e i

capillari rimangono quindi aperti e la loro sezione solo leggermente ridotta dalla

pellicola di resina aderente alle pareti; questo permette alla muratura di continuare

a traspirare: infatti, viene impedita la penetrazione d'acqua, ma si mantiene quasi

inalterata la permeabilità al vapore, senza creazione di barriere che potrebbero

essere la causa di condense interstiziali, di distacchi e di esfoliazioni. Questi effetti

potrebbero manifestarsi dopo il trattamento di murature sature d'acqua, dato che la

26

protezione idrorepellente agisce nei due sensi: sia dall’esterno verso l’interno che

dall’interno verso l'esterno.

Per questo la parete su cui vanno applicati i prodotti protettivi deve essere

completamente asciutta e non impregnata da infiltrazioni dovute alle discontinuità

superficiali o a risalita capillare di acqua dal sottosuolo, mentre è accettabile, e in

taluni casi necessario alla reticolazione dei prodotti, un certo tasso di umidità

naturale dei materiali di paramento, che può essere smaltita sotto forma di vapore

attraverso i pori e i canali capillari non ostruiti dalla sostanza idrofuga.

Requisiti