Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

1 C

OMPLEMENTI ALLE PROVE MECCANICHE

DEI MATERIALI METALLICI

1.2 Prove di scorrimento a temperature elevate

Forno elettrico per prove di trazione in temperatura e prove di scorrimento viscoso

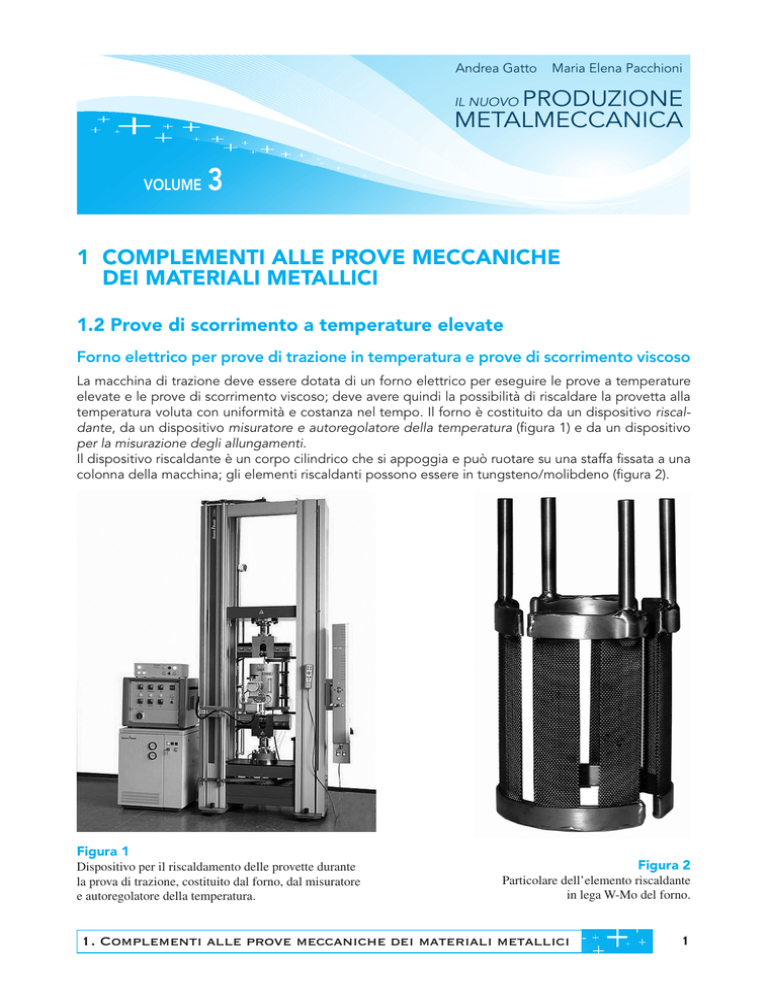

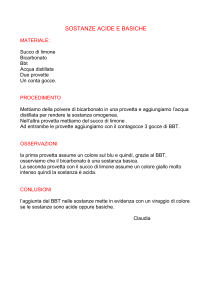

La macchina di trazione deve essere dotata di un forno elettrico per eseguire le prove a temperature

elevate e le prove di scorrimento viscoso; deve avere quindi la possibilità di riscaldare la provetta alla

temperatura voluta con uniformità e costanza nel tempo. Il forno è costituito da un dispositivo riscaldante, da un dispositivo misuratore e autoregolatore della temperatura (figura 1) e da un dispositivo

per la misurazione degli allungamenti.

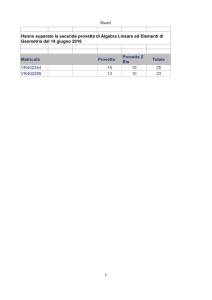

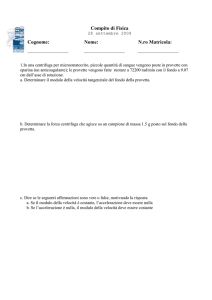

Il dispositivo riscaldante è un corpo cilindrico che si appoggia e può ruotare su una staffa fissata a una

colonna della macchina; gli elementi riscaldanti possono essere in tungsteno/molibdeno (figura 2).

Figura 1

Dispositivo per il riscaldamento delle provette durante

la prova di trazione, costituito dal forno, dal misuratore

e autoregolatore della temperatura.

Figura 2

Particolare dell’elemento riscaldante

in lega W-Mo del forno.

1. Complementi alle prove meccaniche dei materiali metallici

1

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

Figura 3

Particolare del rivestimento isolante.

La provetta, fissata agli estremi con gli ordinari sistemi di

bloccaggio o con opportune prolunghe, è riscaldata nella

parte centrale mediante resistenze elettriche o elementi riscaldanti, regolabili allo scopo di uniformare la temperatura

in ogni zona della provetta stessa. L’ambiente riscaldato è

termicamente isolato dall’esterno (figura 3). La temperatura

voluta viene mantenuta nella camera mediante il segnale

retroazionato inviato da termocoppie situate equidistanti

nel tratto utile della provetta (figura 4).

La figura 4 illustra schematicamente il complesso del dispositivo. La provetta P cilindrica con teste filettate è portata,

tramite le prolunghe L, ai dispositivi di serraggio ordinari.

Il forno F è costituito da un involucro cilindrico A di lamiera

di acciaio rivestito internamente di refrattario. Le tre termoresistenze R1, R2, R3 forniscono il calore secondo le misure

rilevate dalle tre termocoppie C1, C2, C3.

La normativa specifica il metodo di prova di trazione dei

materiali metallici e definisce le caratteristiche meccaniche

che tale prova consente di determinare, per una data temperatura: tolleranza sulla temperatura imposta, velocità di riscaldamento, modalità di applicazione del carico di trazione

dopo il raggiungimento dell’equilibrio termico, velocità di

deformazione ammissibile per accettazione della prova ecc.

Per le prove di scorrimento viscoso, (di lunghissima durata),

con carico costante e temperatura elevata pure costante, si

impiega lo stesso forno elettrico delle prove di trazione a

temperature elevate, mentre la macchina di prova ha un dispositivo di carico con contrappesi o a molla, onde assicurare un carico di prova costante per lunghi periodi di tempo.

Provette per prove di scorrimento viscoso

Figura 4

Schema del forno elettrico per la prova

di trazione statica a temperatura elevata.

Possono avere qualsiasi sezione (circolare come in figura 5, quadrata, rettangolare ecc.). Il diametro della parte calibrata delle

provette circolari non deve essere inferiore a 4 mm. Le provette rettangolari devono avere spessore non inferiore a 2 mm e

rapporto tra i lati non maggiore di 4 : 1. Le lunghezze del tratto

utile sono espresse dalla nota relazione:

L0 = k ×

S0

1. Complementi alle prove meccaniche dei materiali metallici

2

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

nella quale k assume il valore preferenziale di 5,65 o di 11,3. Per

le correzioni della lunghezza ultima tra i riferimenti Lu si seguono

le stesse norme che interessano la prova di trazione statica a temperatura ambiente.

30 mm

Figura 5

Provetta per prova di creep.

Attrezzature di prova

I dispositivi di riscaldamento devono consentire di mantenere la

temperatura costante in ogni punto della provetta e per tutta la

durata della prova. Gli scostamenti limite tra la temperatura T prescritta e le temperature indicate sono i seguenti:

• ± 3 °C per T ≤ 600 °C;

• ± 4 °C per 600 °C < T ≤ 800 °C;

• ± 5 °C per 800 °C < T ≤ 1000 °C.

Per le temperature prescritte maggiori di 1000 °C gli scostamenti

limite devono essere oggetto di accordo preventivo tra le parti interessate. Il periodo di tempo necessario per raggiungere la

temperatura di prova è in genere compreso fra 1 e 4 ore. Dopo

questo periodo segue la stabilizzazione, la cui durata è compresa

tra 16 e 24 ore.

Per l’applicazione di carichi sono preferibili i dispositivi a peso

con o senza amplificazione a leva, mentre per il rilevamento delle

deformazioni si preferisce solitamente utilizzare dispositivi non a

contatto.

Figura 6

Diagramma scorrimenti-tempi relativo a prove eseguite con carichi unitari

diversi agenti a una prefissata temperatura di prova costante.

Esecuzione delle prove

Fissata la temperatura di prova, si sottopone una serie di

provette a carichi di trazione

costanti di diverso valore: per

ciascuno di essi si rilevano gli

scorrimenti misurati a intervalli

di tempo prestabiliti, fino alla

rottura. I risultati si raccolgono

nel diagramma a scale logaritmiche scorrimenti-tempi (figura

6) comprendente la serie delle

curve per ogni carico applicato

(a temperatura costante), che

correlano l’allungamento registrato in funzione del tempo,

fino alla rottura della provetta.

1. Complementi alle prove meccaniche dei materiali metallici

3

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

I carichi unitari di rottura per scorrimento, determinati nel corso della stessa prova, possono convenientemente essere raccolti nel diagramma a scale logaritmiche carichi-tempi (figura 7). In tal modo

si ha una migliore possibilità di rilevare il carico unitario di rottura corrispondente al tempo prestabilito; la stessa cosa si può fare anche per il limite di scorrimento convenzionale (per esempio 1%).

Risulta evidente che nel caso di apparecchiature che operano a temperature alle quali il materiale è

soggetto a fenomeni di creep, si dovrà tener conto di questo parametro in modo da poter stabilire a

priori nella progettazione il tempo di esercizio (o la vita residua di un’apparecchiatura in funzione). Le

norme UNI, che riportano i valori medi indicativi della banda di dispersione delle prove di resistenza

di lunga durata (100 000 ore equivalgono a oltre 11 anni), suggeriscono che il limite inferiore della

banda di dispersione, alle temperature indicate, può essere considerato circa il 20% minore del valore medio indicato. Nella figura 8 è riportata una macchina per prove di scorrimento a carico costante.

Figura 7

Diagramma carichi unitari-tempi dedotto dal precedente per la determinazione

allo scorrimento prestabilito (nel caso in esame all’1%) e del carico unitario

di rottura per scorrimento a una prestabilita temperatura di prova. Il limite

di scorrimento e il carico unitario di rottura per scorrimento del materiale in esame

per un tempo diverso da quello delle prove sperimentali si rilevano sulle linee

del diagramma per interpolazione o per estrapolazione al tempo desiderato.

Figura 8

Macchina per prova di scorrimento viscoso (creep) a carico costante.

1. Complementi alle prove meccaniche dei materiali metallici

4

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

1.8 Prova di trazione sulle funi di acciaio

Figura 9

Sezioni di funi in acciaio: sono distinguibili

le disposizioni dei trefoli.

Si definisce carico di rottura effettivo il carico massimo che

viene raggiunto con la prova di trazione condotta fino allo

strappo parziale o totale di uno spezzone di fune prelevato

e preparato nel rispetto di modalità unificate. Le estremità

dello spezzone vengono disciolte e sui fili, disposti a guisa di

pennello e dopo decapaggio, viene colata, in apposita forma

tronco-conica, una lega allo scopo di formare le teste di afferraggio (piombatura). Tra le leghe impiegate si cita la Pb Sn 60,

il cui punto di fusione è circa 185 °C.

Lo spezzone preparato è insediato negli appositi afferraggi

(figura 9) e sottoposto a un carico preliminare pari a 1/10 del

carico totale richiesto, allo scopo di determinare esattamente

la lunghezza del tratto utile e il diametro della fune. Si intende per diametro della fune d quello della circonferenza circoscritta alla sezione rotta sotto il carico predetto. Il tratto utile

T è pari a tre volte il passo della spirale del trefolo, ma comunque non inferiore a 500 mm. Il tratto centrale vale T + 24d.

Durante la prova la velocità d’incremento della tensione non

deve superare 9,81 MPa/s.

Tramite la prova si determinano:

• gli allungamenti ai carichi aventi valori di 1/3 e di 2/3 del

carico totale di rottura richiesto (prova di carico);

• l’allungamento sotto un determinato carico per un tempo

prestabilito;

• il carico al momento della rottura del primo filo di un trefolo;

• la posizione della rottura e del numero di fili rotti.

Si può inoltre determinare il carico somma effettivo: è la somma dei carichi di rottura dei singoli fili componenti la fune ottenuti con la prova di trazione a rottura di ciascun filo.

Figura 10

Prova di

compressione

su una molla.

Prove speciali di compressione statica

su tubi e molle

Le prove speciali di compressione statica che possono

avere interesse generale nel settore della metalmeccanica

sono:

• la prova di compressione delle molle (figura 10);

• la prova di schiacciamento dei tubi (figura 11).

1. Complementi alle prove meccaniche dei materiali metallici

5

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

Figura 11

Prova di compressione su un tubo. La prova fornisce il valore

di schiacciamento in funzione di un carico imposto con valori

però molto inferiori da quelli di collasso del tubo stesso.

La prima si propone la costruzione del diagramma di taratura della

molla: è il grafico carichi-deformazioni ottenuto sottoponendo la

molla a carichi progressivamente crescenti e misurando le corrispondenti deformazioni.

La seconda riguarda quei tubi il cui spessore è inferiore al 15% del diametro esterno, che è minore di 600 mm. La prova, eseguita su uno spezzone lungo 1,5 d con un massimo di 100 mm, consiste nel comprimerlo

a freddo, fra due piastre parallele, fino a che la distanza Z misurata sotto

carico raggiunga i valori indicati nelle rispettive norme di unificazione,

senza che nelle zone piegate si producano screpolature.

Prove speciali di flessione statica

Sono quelle destinate a un definito tipo di materiale o a un manufatto per

il quale la prova di flessione richiede il rispetto di particolari regole definite

nelle norme di unificazione o nei capitolati. Si citano alcuni casi.

Prova di resistenza a flessione su carburi

metallici sinterizzati

Figura 12

Prova di flessione

su carburi

metallici

sinterizzati.

Le provette di sezione trasversale quadrata o rettangolare, esenti da fessure o da difetti di struttura, devono avere le superfici longitudinali rettificate con rugosità Ra ≤ 1 μm e le dimensioni indicate nella tabella 1.6 del volume. La prova avviene mediante flessione

per tre punti: si dispone la provetta su due cilindri di metallo duro

di diametro compreso tra 3,2 e 6 mm, montati con gli assi paralleli (figura 12). L’asse longitudinale della provetta deve risultare perpendicolare agli assi longitudinali dei cilindri, mentre l’interasse tra

i due cilindri deve essere di 30 ± 0,5 mm per le provette tipo A e di

14,5 ± 0,5 mm per quelle di tipo B. Il carico sulla provetta è trasmesso da un elemento mobile con relativa sfera di metallo duro

del diametro di 10 mm, avente rugosità uguale a quella dei cilindri

(Ra ≤ 0,63 μm). La prova si esegue applicando sulla mezzeria della provetta il carico con una velocità di incremento del carico uguale o minore

di 100 N/(mm2 · s). La resistenza a flessione, in MPa, è data da:

R fm =

3 Fm L

2 ba 2

1. Complementi alle prove meccaniche dei materiali metallici

6

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

La prova non è considerata valida se la rottura avviene sulla faccia sottoposta al carico in un punto distante oltre 5 mm rispetto alla mezzeria per le provette tipo A e oltre 2,5 mm per quelle tipo B.

Come risultato si assume la media aritmetrica di almeno cinque determinazioni, arrotondata a 10 MPa.

1.10 Microdurezza

Microdurometri

I microdurometri sono costituiti da due parti essenziali:

1. il microscopio, che ha la duplice funzione della ricerca e della centratura del punto da saggiare,

nonché del successivo ingrandimento dell’impronta onde effettuare la misurazione delle diagonali;

2. il dispositivo per l’applicazione del carico, che deve avere alcune prerogative:

• eseguire l’impronta nel punto prescelto;

• impiegare carichi esatti (ripetitività della prova);

• applicare i carichi staticamente;

• offrire la possibilità di variare il carico.

Nella figura 13 è riportato lo schema funzionale del microdurometro tradizionale con il dispositivo per

l’applicazione del carico. La leva (1) è fulcrata in (2); alla sua estremità sinistra è posto il penetratore

(3) contenuto nella sua montatura di protezione. Direttamente sopra il penetratore può essere collocato il peso (5) costituito da un cilindretto tarato. Il disimpegno della leva è ottenuto con la rotazione

dell’eccentrico (7) e la discesa del carico è regolata dal freno a olio (6). Con il bottone (8) si riporta il

dispositivo nella posizione iniziale azionando l’eccentrico. Nella figura 14 è riportato un esemplare di

microdurometro.

Figura 14

Microdurometro.

Figura 13

Schema del microdurometro con dispositivo

per l’applicazione del carico sul penetratore

Vickers o Knoop.

1. Complementi alle prove meccaniche dei materiali metallici

7

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

1.12 Cause di infragilimento

Prova di corrosione intergranulare

La tendenza alla corrosione intercristallina degli acciai è evidenziata da prove di laboratorio, come è

specificato in seguito.

a)La provetta (5 15 180 mm3) è incastrata verticalmente a un estremo sul fondo di un recipiente,

contenente il reattivo d’attacco alla temperatura costante di 100 °C. Il reattivo è formato per il 63%

dalla miscela (91% di nitrato di calcio, 5% di acqua e 4% di nitrato d’ammonio) e per il 37% da acqua. L’estremità libera della provetta è sollecitata da un dispositivo di leve allo scopo di provocare

la tensione nella sezione d’incastro (figura 15).

b) La provetta (5 15 250 mm3) è prima piegata in mezzeria attorno a un rullo di 25 mm di raggio

fino a che le sue estremità distino tra loro di 100 mm, quindi è introdotta in un telaio che riduce

elasticamente tale distanza a 85 mm. La provetta staffata è mantenuta nella soluzione bollente per

il numero di giorni prescritto (figura 16).

Figura 15

Dispositivo per la prova della corrosione

intercristallina (stress-corrosion) degli

acciai tensionati sotto sollecitazione

costante.

Figura 16

Preparazione della provetta per la prova

della corrosione intercristallina degli acciai

sotto deformazione costante:

a) piegamento su rullo;

b) instaffatura della provetta.

1. Complementi alle prove meccaniche dei materiali metallici

8

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

1.13.7 Macchine per prove di fatica

Le macchine per prove di fatica si possono distinguere in riferimento al tipo di prova: genere della

sollecitazione, legge di variazione del carico, tipo di provetta ecc.

Macchine per prove a flessione rotante

Si possono classificare nei due tipi fondamentali: a) con provetta di sbalzo, b) con provetta appoggiata.

Il caso a) è schematizzato nella figura 17. La provetta P, con sezione di rottura definita (diametro minimo

= 6,74 mm, diametro massimo = 10 mm, raggio = 30 mm, lunghezza totale = 80 mm) è fissata a due

mandrini M, uno dei quali è accoppiato al motore elettrico dal quale riceve, tramite un convertitore di

frequenza, la velocità angolare di 6000 e 12 000 giri/min. All’estremità dell’altro mandrino è applicato

il carico F mediante un meccanismo a leva. L’asta A, fulcrata in Fu, determina l’entità del carico F con la

regolazione della posizione del peso Q: a ogni unità di spostamento corrisponde nella sezione definita

della provetta l’unità di sollecitazione. Il peso supplementare Z serve per la regolazione del sistema.

Le reazioni degli appoggi risultano:

RA =

F (a + l )

l

RB =

Fa

l

Figura 17

Schema della flessione

con provetta rotante

di sbalzo.

Conseguentemente il diagramma dei momenti flettenti è triangolare; nella sezione di rottura vale:

M f = Fs =

Zc − Q ( d + b )

s = Kb

d

cioè varia linearmente con la distanza b.

1. Complementi alle prove meccaniche dei materiali metallici

9

Andrea Gatto

Maria Elena Pacchioni

PRODUZIONE

METALMECCANICA

IL NUOVO

VOLUME

3

Il caso b) è schematizzato nella figura 18, dalla quale si rileva che la provetta rotante, appoggiata agli

estremi, è sollecitata dai due carichi uguali e simmetrici F/2 applicati con un sistema a leva analogo al

precedente. Conseguentemente, il diagramma dei momenti flettenti è trapezoidale e la provetta può

essere a sezione costante.

Figura 18

Schema della flessione

con provetta rotante

appoggiata.

In entrambi i casi un contagiri consente di rilevare la durata N, cioè il numero di cicli sopportati dalla

provetta fino al momento della rottura sotto un determinato carico, permettendo in tal modo di fissare

un punto della curva di Wöhler. Altri punti si ricavano con altre prove e altri carichi su provette dello

stesso materiale. Nella figura 19 è mostrato un esemplare di macchina funzionante secondo i principi

sopra esposti.

Figura 19

Macchina per prove

di flessione con provetta

rotante appoggiata.

1. Complementi alle prove meccaniche dei materiali metallici

10